Изобретение относится к процессам получения водорода из природного газа, а именно к процессам парциальной и паровой конверсии метана в водородсодержащий газ. Изобретение может использоваться в химической промышленности, для переработки углеводородов, а также в энергетике при получении дешевых и экономичных источников энергии.

Основными промышленными способами получения водорода в настоящее время являются паровая, углекислотная и кислородная конверсия природного газа в синтез-газ (смесь Н2 и СО), из которого различными методами выделяют водород. Также дополнительное количество водорода можно получить последующей паровой каталитической конверсией СО. Однако все эти способы требуют применения дорогостоящих катализаторов, отличаются высокой сложностью и громоздкостью оборудования, а также большими удельными капитальными затратами, что делает их малопригодными для создания небольших автономных источников синтез-газа и водорода. При этом удельная производительность каталитических способов получения синтез-газа значительно ниже газофазных [Арутюнов B.C. Окислительная конверсия природного газа. Монография. КРАСАНД Москва. 2011. 640 с.].

Получаемый водород после его выделения из смеси газов может использоваться для питания топливных элементов, транспортных средств и автономных источников электроснабжения, а также в качестве сырья и восстановителя в химической, нефтехимической, металлургической и других отраслях промышленности.

Из уровня техники [патент RU 2675561 С1, опубл. 19.12.2018] известен способ получения синтез-газа при горении смеси углеводородного сырья с окислителем с коэффициентом избытка окислителя менее 1, осуществляемый внутри полости, полностью или частично образованной объемной матрицей, проницаемой для смеси газа с окислителем, отличающийся тем, что для стабилизации процесса в реакционную смесь предварительно примешивают водяной пар, нагретый до температуры 400-600 К, в количестве от 30 до 100 об.% от подаваемого углеводородного сырья.

Недостатком данного способа является неполная конверсия исходного углеводородного сырья и низкая концентрация водорода в продуктовом газе.

Также из уровня техники [патент US 6730285 В2, опубл. 04.05.2004] известен двухстадийный способ получения смеси водорода и монооксида углерода, включающий в себя две стадии: стадию каталитического парциального окисления природного газа и стадию автотермического риформинга с впрыском водяного пара в реакционную зону с продуктами окисления в соотношении пар/углерод до 1 и кислорода для формирования потока синтез-газа при температурах до 1100°С. Данное техническое ращение выбрано в качестве ближайшего аналога (прототипа).

Недостатком прототипа является использование катализаторов на обеих стадиях процесса и как следствие относительно низкая удельная производительность процесса. Кроме того, стабильность катализаторов во времени недостаточна, что приводит к необходимости частой регенерации и высокой частоты замены. Также, применение каталитической стадии парциального окисления и использование тепла данной реакции для проведения последующей эндотермической паровой конверсии, не позволяет использовать данный способ на небольших установках получения водорода [Арутюнов B.C. Окислительная конверсия природного газа. Монография. КРАСАНД Москва. 2011. 640 с].

Техническая задача предлагаемого изобретения состояла в устранении недостатков прототипа.

Технический результат настоящего изобретения заключается в достижении большей производительности процесса.

Технический результат достигается за счет замены каталитической стадии парциального окисления метана на более производительную некаталитическую газофазную стадию матричной конверсии. При этом весь водяной пар, который используется в качестве сырья на последующей каталитической стадии конверсии, в необходимом количестве подается в реактор матричной конверсии.

А именно, технический результат достигается способом получения водородсодержащего газа, включающим две последовательные стадии, где на первой стадии при температуре Т=1000-1100°С осуществляют некаталитическую матричную конверсию метана в синтез-газ в присутствии водяного пара, а на второй стадии в проточном реакторе проводят каталитическую конверсию получаемого на первой стадии синтез-газа при температуре Т=500-900°С.

Способ получения водородсодержащего газа осуществляют при горении смеси углеводородного сырья с окислителем при коэффициенте избытка окислителя менее 1 с добавлением водяного пара в соотношении СH4/водяной пар=1 внутри устройства из толстостенной нержавеющей стали, рабочая полость в котором полностью или частично образованна газопроницаемой матрицей. Более подробно, рабочая полость содержит два отдельных расположенных напротив друг друга матричных блока, каждый из которых состоит из входной камеры и камеры сгорания, разделенных матрицей из проницаемого для смеси газа с окислителем материала. Продукты, полученные из данной смеси, в последующем охлаждаются и поступают на вторую стадию на катализатор, содержащим металлы побочной подгруппы VIII группы, в реактор каталитической конверсии. Использование некаталитической газофазной стадии матричной конверсии, удельная производительность которой в 10-100 раз выше, чем у каталитических процессов [Арутюнов B.C. Окислительная конверсия природного газа / Монография. - КРАСАНД Москва, 2011. - 640 с.], позволяет проводить процесс получения водорода с высокой удельной производительностью.

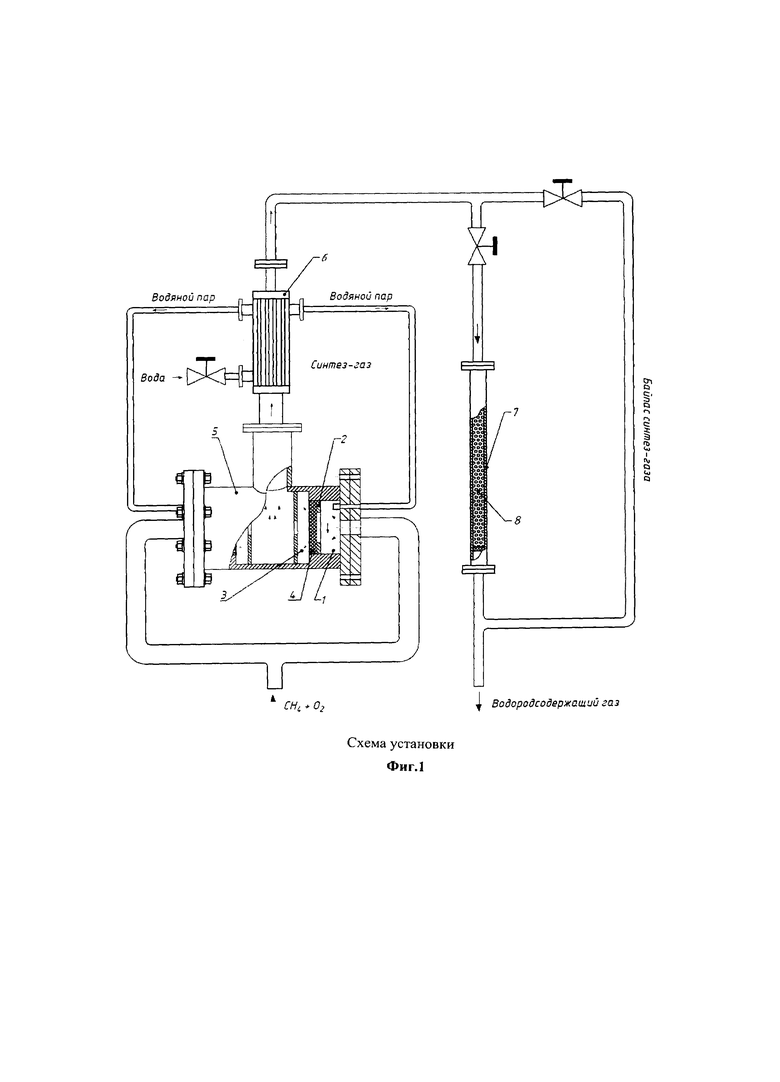

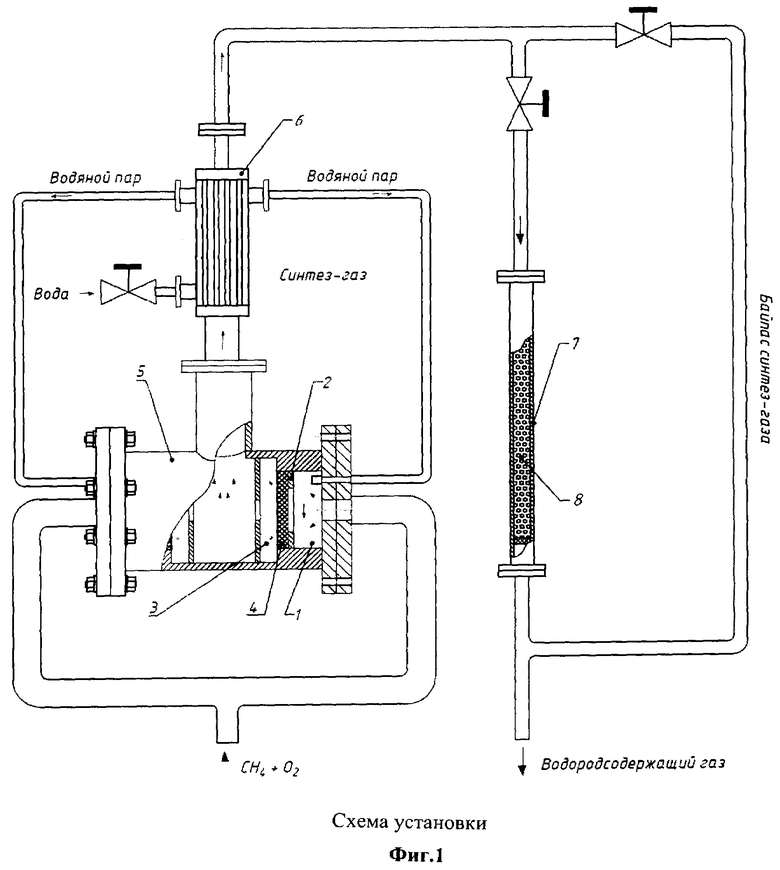

На фиг. 1 представлена схема установки.

Свежая метанокислородная смесь подается в камеру смешении 1, где смешивается с водяным паром в пропорции СН4/водяной пар=1 и нагревается до температуры 250-300°С. Для устранения краевых эффектов, через кольцо апертуры 2 газовая смесь поступает в камеру сгорания 3, проходя через проницаемую для газа матрицу 4. В камере сгорания 3 происходит матричная конверсия метана в синтез-газ. Температура процесса составляет 1000-1100°С. После матричного конвертора 5 газовая смесь, содержащая в основном СО, водород и водяной пар, а также небольшое количество несконвертированного метана, охлаждается в водяном холодильнике 6 до температуры 500-900°С, при этом происходит генерация водяного пара для подачи в матричный конвертор 5. После холодильника 6 газовая смесь подается в реактор каталитической конверсии 7, заполненный катализатором 8, содержащим металлы побочной подгруппы VIII группы. В каталитическом реакторе 7 происходит конверсия оставшегося метана до водорода и СО и паровая конверсия СО в водород и СO2.

Настоящее изобретение иллюстрируется следующими примерами осуществления предлагаемого способа.

Пример 1

Окислительную конверсию метана кислородом проводили в матричном конверторе.

Перемешанную метанокислородную смесь (метан 56 об. %, кислород 44 об. %) с расходом 36 л/час смешивали с водяным паром в соотношении СН4/водяной пар=1 и подвергали матричной конверсии. Температура реакционной зоны в камере сгорания составляла 1000°С, температура камеры смешения исходной смеси составляла 250°С. Процесс проводили в течение 1 часа.

После стадии матричной конверсии сухая газовая смесь (осушалась только проба газовой смеси для проведения качественного и количественного анализа) содержала (в об. %): 52% водорода, 32% монооксида углерода, 6% диоксида углерода и 10% метана. Конверсия метана составляет 82%. Водяной пар не конвертирует. Затем неосушенные продукты процесса совместно с водяным паром охлаждались в холодильнике 5 до 500°С и поступали в реактор каталитической конверсии. Температура реактора каталитической конверсии составляла 500°С.

В результате конверсии получали газовую смесь в количестве 50 л/ч. После осушки газовая смесь содержала (в об. %): 72% водорода, 8% монооксида углерода, 14,7% диоксида углерода и 5,3% метана. Конверсия метана составляет 90,5%.

Пример 2

Окислительную конверсию метана кислородом проводили в матричном конверторе.

Перемешанную метанокислородную смесь (метан 56 об. % кислород 44 об. %) с расходом 36 л/час смешивали с водяным паром в соотношении СН4/водяной пар=1 и подвергали матричной конверсии. Температура реакционной зоны камере сгорания составляла 1100°С, температура камеры смешения исходной смеси составляла 300°С. Процесс проводили в течение 1 часа.

После стадии матричной конверсии сухая газовая смесь (осушалась только проба газовой смеси для проведения качественного и количественного анализа) содержала (в об. %): 56%о водорода, 32% монооксида углерода, 6% диоксида углерода и 8% метана. Конверсия метана составляет 86%. Водяной пар не конвертирует. Затем неосушенные продукты процесса совместно с водяным паром охлаждались в холодильнике до 600°С и поступали в реактор каталитической конверсии. Температура реактора каталитической конверсии составляла 600°С.

В результате конверсии получали газовую смесь в количестве 42 л/ч. После осушки газовая смесь содержала (в об. %): 82% водорода, 7% монооксида углерода, 10% диоксида углерода и 1% метана. Конверсия метана составляет 98,7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ПАРО-УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ ПРИРОДНОГО ГАЗА | 2008 |

|

RU2379230C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2017 |

|

RU2675561C1 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| РЕАКТОР КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2013 |

|

RU2530066C1 |

| Газохимическое производство водорода | 2020 |

|

RU2729790C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ МЕСТОРОЖДЕНИЙ ТЯЖЁЛЫХ НЕФТЕЙ И БИТУМОВ, ОБЕСПЕЧИВАЮЩИЙ ДОБЫЧУ ОБЛАГОРОЖЕННОЙ НЕФТИ И ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2021 |

|

RU2786927C1 |

Изобретение относится к способу получения водородсодержащего газа, включающему две последовательные стадии. Способ характеризуется тем, что на первой стадии при температуре Т=1000-1100°С осуществляет некаталитическую матричную конверсию метана в синтез-газ в присутствии водяного пара, а на второй стадии в проточном реакторе проводят каталитическую конверсию получаемого на первой стадии синтез-газа при температуре Т=500-900°С. Изобретение обеспечивает достижение большей производительности процесса. 1 ил., 2 пр.

Способ получения водородсодержащего газа, включающий две последовательные стадии, отличающийся тем, что на первой стадии при температуре Т=1000-1100°С осуществляет некаталитическую матричную конверсию метана в синтез-газ в присутствии водяного пара, а на второй стадии в проточном реакторе проводят каталитическую конверсию получаемого на первой стадии синтез-газа при температуре Т=500-900°С.

| US 6730285 B2, 04.05.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2016 |

|

RU2644869C2 |

| Способ конверсии метана | 2017 |

|

RU2682576C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ДЕТЕКТОР | 0 |

|

SU177152A1 |

Авторы

Даты

2022-03-30—Публикация

2020-10-15—Подача