Изобретение относится к металлургии, в частности, к производству орудий для обработки почвы методом литья. Целью изобретения является получение износостойкой структуры высокой твердости режущих поверхностей сменных органов сельскохозяйственных машин для обработки почвы в т.ч. с эффектом самозаточки, в частности таких, как режущая периферия диска дисковой бороны, носок и лезвие лемеха плуга, режущая полка ножа почвофрезы, резцы и молотки мульчирователя, зуб долота глуборыхлителя и пр. и получение упругих свойств несущих частей орудий, испытывающих знакопеременные циклические нагрузки, таких, как область ступицы диска дисковой бороны, несущая часть (крыло) лемеха, крепежная часть стойки ножа почвофрезы, резца или молотка-мильчирователя, рукоять долота и т.п.

Известен способ изготовления дисков бороны, по которому заготовку получают из полосы, формуют днище, термообрабатывают, отличающийся тем, что заготовку получают в виде круга или многогранника лазерной резкой, нагревают ее до температуры прокатки, затем вальцовкой получают лепестки диска, оттягивая их в радиальном направлении от центра к периферии с одновременным оформлением их режущих кромок, при этом на участках, примыкающих к зоне деформации прикладывают усилие подпора, со стороны боковых кромок лепестков накладывают активные силы трения по направлению течения металла, а после прокатки осуществляют формовку днища с температуры прокатки, термообработку осуществляют спреерным охлаждением водой и высокотемпературным отпуском [1].

Недостатком данного технического решения является высокая трудоемкость изготовления дисков почвообрабатывающего орудия, требующих нескольких технологических стадий их изготовления и специализированного оборудования – лазерная резка, вальцовка, термообработка спреерное охлаждение. Кроме того, этим способом невозможно получить «эффект самозаточки» режущих кромок диска бороны.

Известен лемех плуга, содержащий выполненные заодно основание с крепежными отверстиями и режущую часть включающую лезвие и выступающий перед лезвием долотообразный носок, наплавленный твердым сплавом, отличающийся тем, что с целью повышения долговечности и эксплуатационной надежности лемеха путем выравнивания интенсивности изнашивания носка и лезвия, долотообразный носок наплавлен с тыльной стороны, при этом ширина наплавленного слоя соответствует ширине носка, длина ограничена режущей кромкой носка и линией предельно допустимого износа лезвия, причем толщина слоя твердого сплава равна 1,5-2 мм, а отношение износостойкости твердого сплава к износостойкости материала лезвия находится в пределах 3,5-4 [2].

Недостатком данного технического решения является высокая трудоемкость изготовления режущих частей лемеха (лезвие и долотообразный носок), требующих наплавки дорогостоящего износостойкого материала наплавляемого слоя.

Известно самозатачивающееся долото глубокорыхлителя представляющее собой термоупрочненную криволинейную пластину, имеющую крепежные отверстия, отличающееся тем, что на поверхности тыльной стороны долота наплавлены валики сферической формы высотой 4-6 мм и шириной 8-10 мм с шагом 20 мм, копирующие профиль торца лезвийной части и расположенные в зоне износа долота, при этом валики имеют твердость 60-62 HRC и структуру, в которой присутствуют карбидные составляющие [3].

Недостатком данного технического решения является высокая трудоемкость наплавки валиков сферической формы, копирующих профиль торца лезвийной части в зоне износа долота и требующих наплавки дорогостоящего износостойкого материала наплавляемого слоя.

Известен нож почвофрезы, имеющий стойку, лезвие которой выполнено криволинейным, и отогнутое под углом крыло, отличающияся тем, что, с целью снижения металлоемкости ножа, кривая лезвия стойки имеет форму, описанную уравнением [Уравнение] [4].

Недостатком данного технического решения является то, что технология производства лезвия ножа, точно соответствующая форме, описанной приведенным уравнением, трудноосуществимо методом горячей штамповки или ковки, кроме того, технология получение высокой твердости режущего лезвия ножа (нагрев и закалка) не позволяет достичь «эффекта самозаточки».

Известен L-образный нож ротационной почвофрезы, изготовленный из высокоуглеродистой легированной стали 65Г методом штамповки. Высокая твердость режущей кромки ножа обеспечивается термообработкой (нагрев и закалка) [5].

Недостатком данного технического решения является то, что технология производства ножа и получение высокой твердости режущего лезвия ножа не позволяют достичь «эффекта самозаточки».

Наиболее близким техническим решением (прототипом) к заявляемому является способа получения износостойких структур в режущей кромке лемеха плуга, изготавливаемого методом литья в песчано-глинистую форму с установкой в форму холодильников для получения отбеленного слоя. Лемех изготавливают из чугуна с содержанием углерода 3,3-3,6%, кремния 1,27-1,59%, марганца 0,4-0,7%, магния 0,4-0,6% и серы ≤0,02% [6].

Недостатком этого способа является то, что литье в сырую песчано-глинистую форму не обеспечивает постоянство технологических параметров при формировании отливки, таких как скорость теплооотвода от отливки в форму, постоянство скорости затвердевания и стабильное формирования отбеленной структуры нужной толщины, имеет низкую производительность и высокую трудоемкость изготовления разовых песчано-глинистых форм и последующую их переработку. Кроме того, отливки из обычных марок высокопрочных чугунов с шаровидной формой графита, таких как приведены выше и получаемых литьем в песчаную форму, вследствие пониженной скорости теплоотвода в форму, затвердевают, преимущественно, по стабильной системе диаграммы состояния Fe-C с формированием, в основном, ферритной или ферритно-перлитной металлической матрицы [7]. Феррит в чугунах обладает самыми низкими механическими свойствами по сравнению с другими структурными составляющими металлической основы. Например, твердость феррита – 100, твердость ферритно-перлитной матрицы 120-150HB [8]. То есть эти чугуны обладают низкой стойкости к истиранию и подвержены пластической деформации, повышенной ползучестью при приложении нагрузки. Поэтому рабочие части лемеха, такие как стойка и крылья, выполненные из высокопрочных чугунов, приведенного химического состава и получаемых литьем в сырую песчано-глинистую форму, имеют недостаточные механические и эксплуатационные свойства, такие как прочность на разрыв и изгиб, относительно низкий предел текучести при изгибе («пружинистость») и наоборот, высокую склонность к пластической деформации. Это же можно отнести и к другим сменным органам сельскохозяйственных машин для обработки почвы, в случае их производства по этой технологии.

Поставленная цель достигается тем, что отливку сменных органов сельскохозяйственных машин для обработки почвы, подвергающихся абразивному изнашиванию, в частности таких, как диск дисковой бороны, лемех плуга, L-образный нож почвофрезы, резцы и молотки мульчирователя, долота и пр., производят из высокопрочного легированного чугуна способом литья в кокиль с формообразующими вставками из огнеупорного материала с низкой теплопроводностью, причем части отливок, работающие в условиях абразивного износа, таких как режущая периферия диска дисковой бороны, носок и лезвие лемеха плуга, режущая полка L-образного ножа почвофрезы, режущая часть резца или ударная часть молотка мульчирователя, зуб долота формируют стенками кокиля с обеспечением получения отбеленных структур высокопрочного чугуна, а части отливок, работающие в условиях циклических нагрузок, таких, как область ступицы диска дисковой бороны, крыло лемеха (несущая часть лемеха), крепежная часть стойки (ножки) ножа почвофрезы или резца и молотка мульчирователя, «рукоять» долота и т.п. формируют в формообразующих вставках из огнеупорного материала с низкой теплопроводностью (шамота, магнезита, муллита, кварцевого или хромитового песка и т.п.) с обеспечением получения перлитных, мартенситных и бейнитных структур высокопрочного чугуна. Причем стенки кокиля и огнеупорные формообразующие вставки образуют замкнутую литейную полость, заполняемую расплавом высокопрочного чугуна в процессе заливки.

На Фиг. 1, изображен вариант отливки диск дисковой бороны. Отливка представляет собой литую часть тела отливки – поз. 1 с литниковой системой - поз 2. На Фиг. 2 изображен кокиль для литья этой отливки. На Фиг. 2 видно, что «периферийную» режущую часть отливки 1 почвообрабатывающего изделия диск дисковой бороны, работающую в условиях интенсивного абразивного износа при контакте с почвой, формируют металлическими стенками полуформ кокиля 3 и 4, а части отливки, которые требуют высоких механических свойств, таких как предел прочности на разрыв, предел прочности на изгиб, упругость (модуль Юнга), относительной удлинение и т.п., формируют формообразующими вставками 5 и 6 из малотеплопроводного огнеупорного материала. Расплав из высокопрочного чугуна через литниковую систему 2 заливают в замкнутую литейную полость отливки 1, формируемую кокилем, состоящим из нижней 3 и верхней 4 полуформ и вставками 5 и 6. Интенсивный теплоотвод со стороны металлических стенок кокиля 3 и 4, обеспечивает затвердевание чугуна по метастабильной системе и, следовательно, формирование в режущих кромках чугунной отливки 1 структурно-свободного цементита (отбел) и ледебурита (аустенитно-цементитная эфтектика) (см. диаграмму Fe-C) [7]. Известно, что цементит и ледебурит имеют высокую микротвердость - 1200 кг/мм2 [8], и, следовательно, высокую стойкостью к абразивному износу. При этом литье в кокиль, в отличие от литья в сырую песчано-глинистую форму, обеспечивает постоянство технологических параметров при формировании отливки - интенсивный теплооотвод от затвердевающей отливки к кокилю, высокую скорость затвердевания и формирование отбеленной структуры нужной толщины, высокую производительность. Кроме того, в отличие от песчаной формы, в кокиле могут быть выполнены теплообменные каналы – поз.7 на Фиг. 2 - для охлаждения или нагрева рабочих стенок литейной формы, что обеспечивает постоянство теплофизических и температурных режимов работы кокиля и гарантирует повторяемость получения требуемых механических свойств и структуры в отливках [9]. А части отливки, формируемые малотеплопроводными вставками 5 и 6, обеспечивает затвердевание чугуна по «промежуточной» системе с формированием перлитных (трооститных, сорбитных), мартенситных (бейнитных) и ферритных структур с высокими механическими свойствами.

Для получения «эффекта самозаточки», твердый режущий слой на наружной поверхности диска дисковой бороны получают за счет формирования этих поверхностей стенками кокиля, а относительно «мягкий» слой материала внутренней поверхности диска получают за счет верхней формообразующей вставки из малотеплопроводного огнеупорного материала. На Фиг. 3 изображен кокиль для литья отливки диск дисковой бороны с «эффектом самозаточки». Стенки полуформы 3 кокиля обеспечивают ускоренное охлаждение при затвердевании указанной чугунной отливки и формирование «отбеленной» структуры высокой твердости и износостойкости, а малотеплопроводная огнеупорная формообразующая вставка – поз. 5 – обеспечивает более медленное охлаждение и формирование более «мягкой» металлической матрицы чугуна. Кроме того, в полуформе 3 кокиля также могут быть выполнены теплообменные каналы – поз. 7 - для охлаждения или нагрева рабочих стенок, что обеспечивает постоянство теплофизических и температурных режимов работы кокиля и гарантирует повторяемость получения требуемых механических свойств и структуры в отливках. В процессе эксплуатации, износ происходит, в первую очередь, на внутренней периферийной части поверхности диска бороны с «мягкими, вязкими» структурами металлической матрицы, а при достижении «твердых» структур (цементит, ледебурит) наружной периферийной части износ в этой части диска резко уменьшается. В результате режущая периферийная часть диска бороны дисковой самозатачивается.

На Фиг. 4 представлена 3D-модель кокиля, изображенного на Фиг. 3, с формообразующими вставками малотеплопроводного материала для получения отливки диск дисковой бороны с «эффектом самозаточки» предлагаемым способом. Для большей наглядности, 3D-модель кокиля представлена в режиме «Разнесение компонентов».

Важным фактором является получение «упругой» структуры металлической матрицы в тех частях отливки почвообрабатывающих орудий, которые работают в условиях интенсивных знакопеременных циклических нагрузок, в частности это область ступицы диска дисковой бороны, крыло лемеха, крепежная часть стойки ножа почвофрезы, крепежная часть резца или молотка мильчирователя и т.п. Металл в этих частях детали должен обладать повышенными механическими свойствами – особенно высокой упругостью (пружинистостью), которая характеризуется таким показателем, как модуль Юнга, а также высоким пределом прочности на разрыв и изгиб, обладать достаточной твердостью. Такие свойства имеют высокопрочные марки чугунов с перлитной (сорбитной, трооститной) и мартенситной структурой металлической матрицы [10]. Но наилучшим сочетанием механических свойств (высокие показатели прочности, твердости, сопротивлении износу при сохранении высокой упругости и сопротивлению остаточной деформации и стойкости), в условиях знакопеременных нагрузок обладают чугуны с бейнитной структурой [11]. Условием получения перлитных, мартенситных и бейнитных структур металлической матрицы высокопрочных чугунов является легирование их такими элементами, как Ni, Cu, Mo, Mn, V и др. Например, известно, что добавка Ni и Мо в количестве 0,8 и 0,2% соответственно, позволяют получить бейнитную и мартенситную структуры уже в литом состоянии без дополнительной термической обработки. А совместное легирование никелем и марганцем высокопрочного чугуна в количестве до 3%, позволяет получать конструкционный материал с повышенной эрозионной стойкостью [7]. Таким образом, введение сравнительно небольшого количества вышеуказанных легирующих элементов дает возможность не только повысить механические свойства высокопрочных чугунов почвообрабатывающих орудий, но и получить некоторые специальные свойства – сопротивление износу, коррозии, эрозии, ползучести и т.п. В наибольшей степени этому отвечают низколегированные высокопрочные марки чугунов, применяемые при изготовлении литых заготовок поршневых колец. Известно, что поршневые кольца работают в условиях интенсивных знакопеременных нагрузок, обладают высокой износостойкостью и механическими свойствами, высоким модулем упругости (модуль Юнга). Например, кольца бейнитного, мартенситного и перлитного класса изготавливаются из чугунов следующих химсоставов [11]:

3,3-4,0 %C; 2,2-2,9 %Si; 0,3-0,8 %Mn; 0,1-1,2 %Cu; 0,1-1,25 %Ni; 0,0-0,7 %Mo; 0,0-0,1 %V; 0,1-0,15 %Cr; 0,1-0,5 %P; < 0,02 %S; остальное %Fe.

Эти чугуны имеют следующие механические свойства:

Твердость 210-282HB

Предел прочности на растяжение 45- 130 кг/мм2

Предел прочности на изгиб > 60 кг/мм2

Модуль упругости (модуль Юнга) 13000-17000 кг/мм2

Поэтому предлагается при изготовлении почвообрабатывающих орудий применять легированный высокопрочный чугун такого же химического состава.

На Фиг. 5 и Фиг. 6 представлены результаты моделирования в системе компьютерного моделирования литейных процессов (СКМ ЛП) образования структурных составляющих металлической матрицы в отливке диск дисковой бороны из высокопрочного чугуна, получаемой по предлагаемому способу литья. На Фиг. 5 – области формирования отбеленных (карбидных) структур высокой твердости, на Фиг. 6 – области формирования перлитных структур с улучшенными механическими свойствами.

Как видно на Фиг. 5, «отбеленные» структуры (структурно-свободный цементит и ледебурит) формируются в периферийной режущей части дисковой бороны, которая работает в условиях абразивного износа. А на Фиг. 6 видно, что перлитные структуры образуются в области ступицы диска, работающей в условиях интенсивных циклических знакопеременных нагрузок.

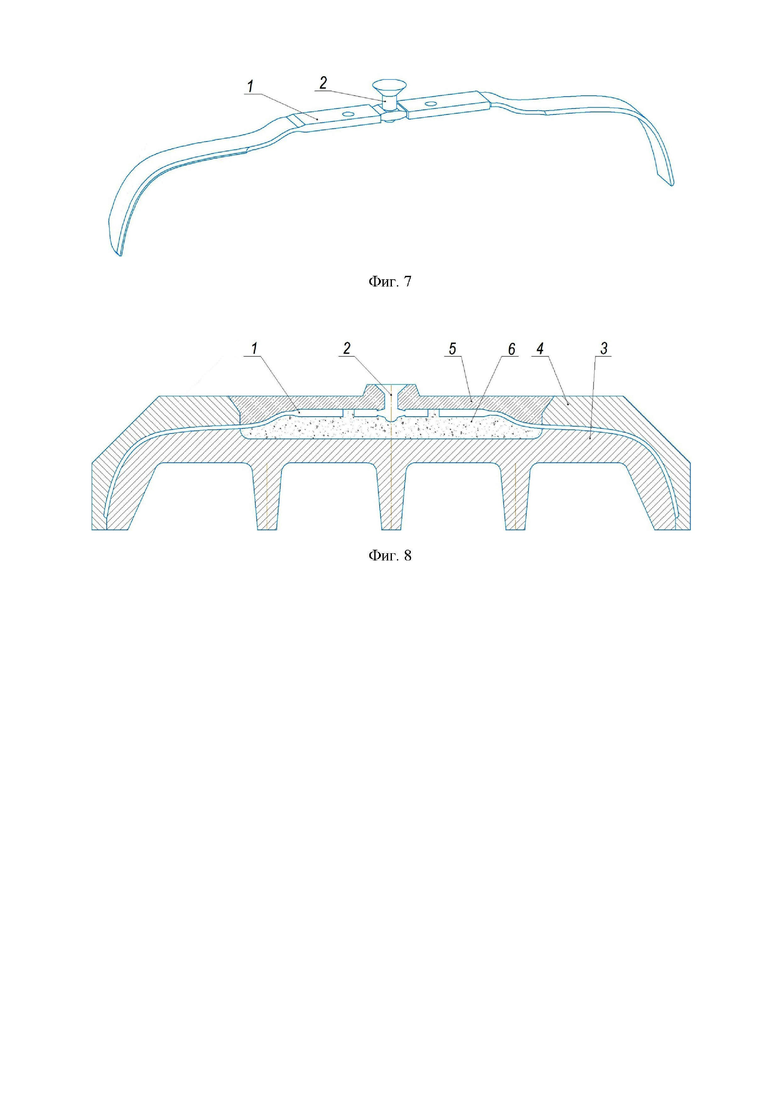

На Фиг. 7 изображен вариант отливки L-образного ножа ротационной почвофрезы, изготавливаемой предлагаемым способом. Отливка представляет собой литую часть тела отливки – поз. 1, состоящей из L-образной режущей части и крепежной стойки (ножки) примыкающей к литниковой системе – поз. 2. На Фиг. 8 изображен кокиль для литья этой отливки. На Фиг. 8 видно, что L-образную режущую часть отливки 1 ножа формируют металлическими стенками полуформ кокиля 4 и 5, а крепежную стойку отливки 1 ножа, которая работает в условиях циклических нагрузок и требует высоких механических свойств, таких как предел прочности на разрыв, предел прочности на изгиб, упругость (модуль Юнга), относительной удлинение и т.п., формируют формообразующими вставками 5 и 6 из малотеплопроводного огнеупорного материала.

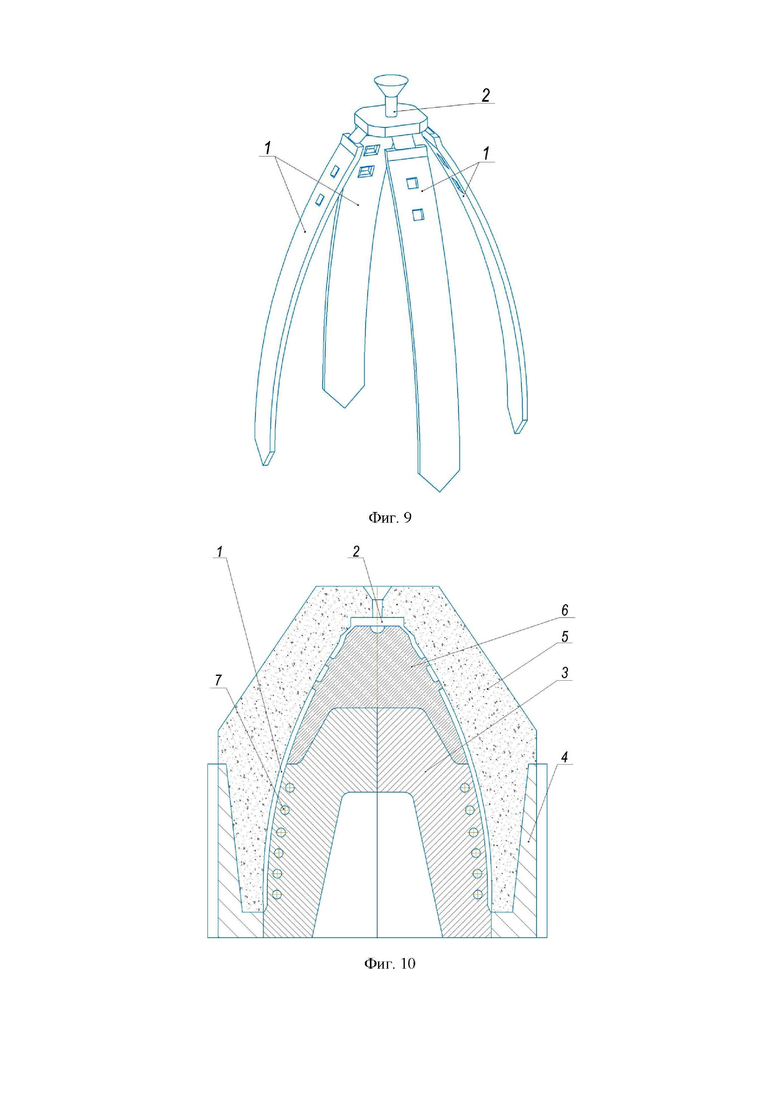

На Фиг. 9 изображен вариант отливки долота глубокорыхлителя, получаемой предлагаемым способом. Отливка представляет собой четыре литых долота – поз. 1, соединенные литниковой системой - поз 2. На Фиг. 10 изображен кокиль для литья отливки долото глубокорыхлителя по предлагаемой технологии. На Фиг. 10 видно, что рабочую часть отливки 1 долота формируют металлическими стенками полуформ кокиля 3 и 4, а крепежную часть отливки 1 долота, примыкающей к литниковой системе 2 и работающей в условиях циклических нагрузок и требующих высоких механических свойств, таких как предел прочности на разрыв, предел прочности на изгиб, упругость (модуль Юнга), относительной удлинение и т.п., формируют формообразующими вставками 5 и 6 из малотеплопроводного огнеупорного материала. Для того, чтобы обеспечить постоянство теплофизических и температурных режимов работы кокиля, в полуформе 3 выполнены каналы охлаждения/нагрева 7.

«Работа» кокилей, представленных на Фиг. 8 и Фиг. 10, аналогична «работе» кокилей для литья отливки диск дисковой бороны, представленных на Фиг. 2 и Фиг. 3.

Источники информации

1. Патент РФ №2025181, МПК B21H 7/00. Опубл. 30.12.1994.

2. Авторское свидетельство СССР №1355143, кл. A01B 15/04. Опубл. 23.03.93, Бюл. №11.

3. Патент РФ №2648721, МПК А01В 15/02. Опубл. 28.03.2018.

4. Авторское свидетельство СССР №1130178, кл. A01B 33/10. Опубл. 23.12.84, Бюл. №47.

5. Нож зуб почвофрезы 1GQN [Электронный ресурс]: Почвофрезы РФ – Режим доступа: www.URL: https://почвофрезы.рф/blog/2018/11/07/нож-зуб-почвофрезы-1gqn/ Текст: электронный.

6. Патент РФ №2677326, МПК B22D 27/04. Опубл. 16.01.2019.

7. Гиршович Н.Г. Справочник по чугунному литью / Под ред. д-ра техн. наук Н.Г. Гиршовича. – 3-е изд., перераб. и доп. – Л.: Машиностроение. Ленингр. отд-ние, 1978. – 758с. – Текст: непосредственный.

8. Панченко, Е.В. Лаборатория металлографии /Е.В. Панченко, Ю.А. Скаков - М: Металлургия, 1965. – Текст: непосредственный.

9. Вейник А.И. Литье в кокиль / Под ред. чл.-кор. АН БССР д-ра техн. наук проф. А.И. Вейника. –М.: Машиностроение. 1980, 415 с. – Текст: непосредственный.

10. Шерман А.Д., Жуков А.А. Чугун: Справ. Изд. / Под ред. А.Д. Шермана и А.А. Жукова. М.: Металлургия. 1991. - 576 с. – Текст: непосредственный.

11. Энглиш К. Поршневые кольца. Том 1: Теория, изготовление, конструкция и расчет /Перевод с немецкого инж. С.К. Личака. Под ред. д-ра техн. наук В.К. Житомирского. М.: Мащгиз. 1962, - 583 с. – Текст: непосредственный.

Изобретение относится к области литейного производства. Способ получения отливки рабочего органа почвообрабатывающего оборудования включает изготовление высокопрочного чугуна и его заливку в литейную форму. Заливку высокопрочного чугуна осуществляют в кокиль с формообразующими вставками из огнеупорного материала с низкой теплопроводностью. Части отливаемых рабочих органов, работающие в условиях абразивного износа, формируют в необлицованных стенках кокиля с обеспечением получения отбеленных структур высокопрочного чугуна. Части отливаемых рабочих органов, работающие в условиях циклических нагрузок, формируют в формообразующих вставках кокиля с обеспечением получения перлитных, мартенситных и бейнитных структур высокопрочного чугуна. Обеспечивается повышение износостойкости рабочих кромок за счет получения отбеленной структуры и повышение эксплуатационных характеристик за счет получения прочностных и упругих свойств несущих частей рабочих органов почвообрабатывающего оборудования. 1 з.п. ф-лы, 10 ил.

1. Способ получения отливки рабочего органа почвообрабатывающего оборудования, включающий изготовление высокопрочного чугуна и его заливку в литейную форму, отличающийся тем, что заливку высокопрочного чугуна осуществляют в кокиль с формообразующими вставками из огнеупорного материала с низкой теплопроводностью, причем части отливки рабочего органа, работающие в условиях абразивного износа, формируют в необлицованных стенках кокиля с обеспечением получения отбеленных структур высокопрочного чугуна, а части отливки рабочего органа, работающие в условиях циклических нагрузок, формируют в формообразующих вставках кокиля с обеспечением получения перлитных, мартенситных и бейнитных структур высокопрочного чугуна.

2. Способ по п. 1, отличающийся тем, что в кокиль заливают высокопрочный чугун, имеющий следующий химический состав, мас.%:

| Способ получения износостойких структур в режущей кромке лемеха плуга | 2018 |

|

RU2677326C1 |

| А.А | |||

| Руденко, В.С | |||

| Серебро, Литье в облицованный кокиль, Москва, Машиностроение, 1987, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

| Литейная форма для изготовления отливок из чугуна | 1978 |

|

SU778920A1 |

| US 5573057 A1, 12.11.1996 | |||

| JP 60255256 A, 16.12.1985. | |||

Авторы

Даты

2022-03-30—Публикация

2020-05-27—Подача