Изобретение относится к машиностроению, в частности к сверлильно-клепальным устройствам автоматического действия, и может найти применение при клепке длинномерных панелей двойной кривизны.

Цель изобретения -улучшение качества за счет повышения точности позиционирования, повышение производительности за счет совмещения операций технологического цикла и снижения масс движущихся частей автомата, а также расширение его технологических возможностей за счет применения поточной сборки изделий в стапелях.

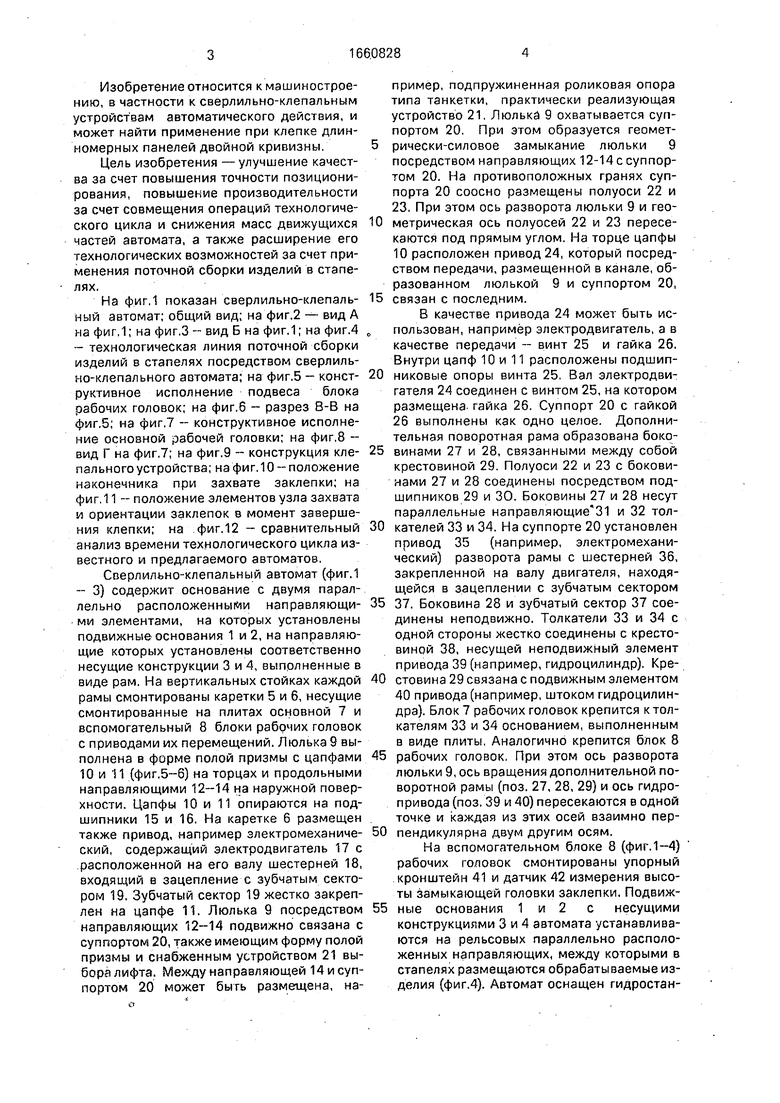

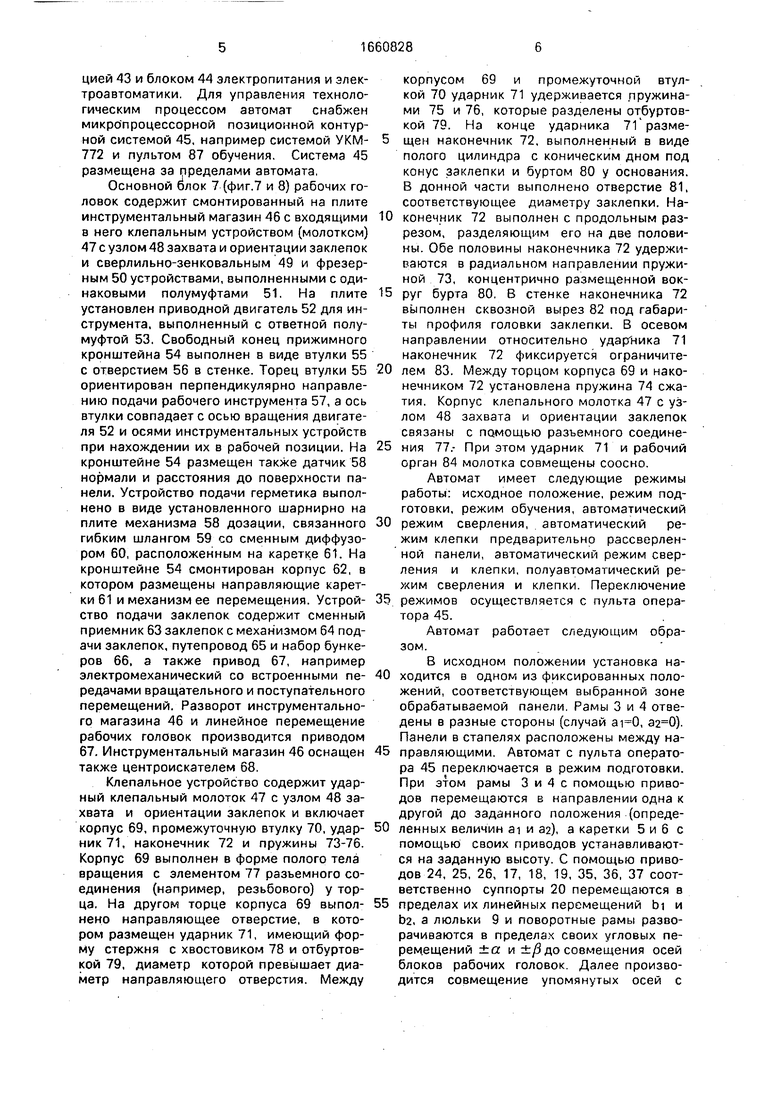

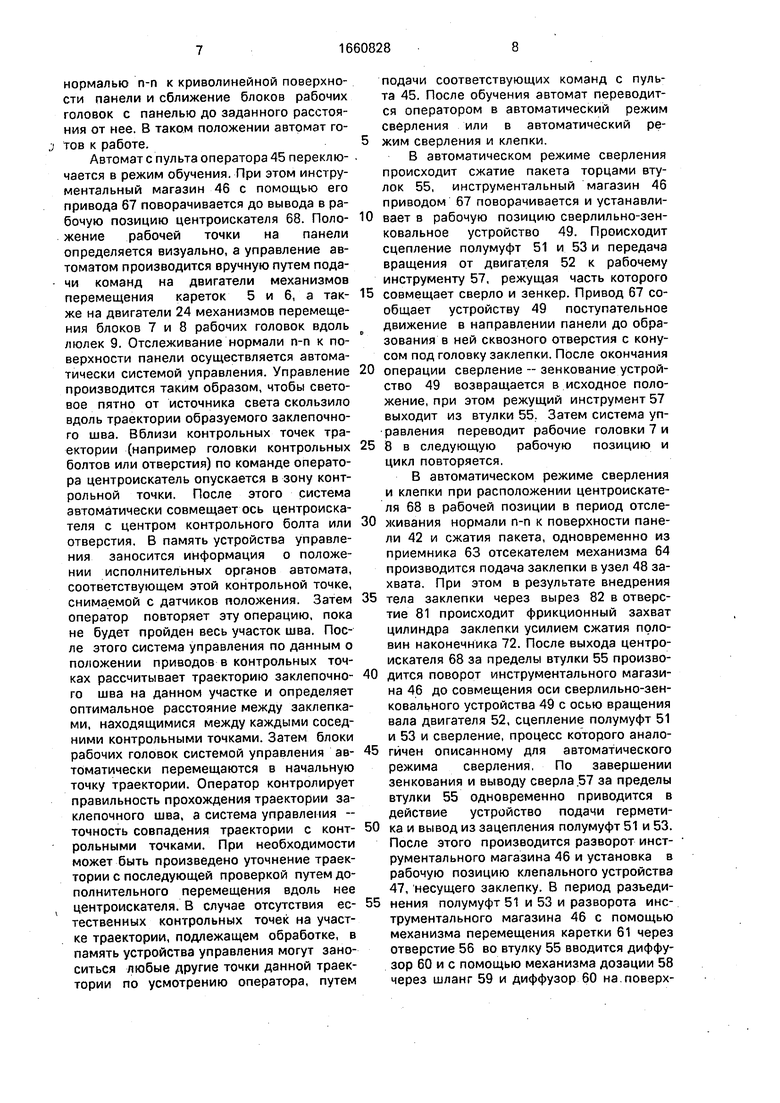

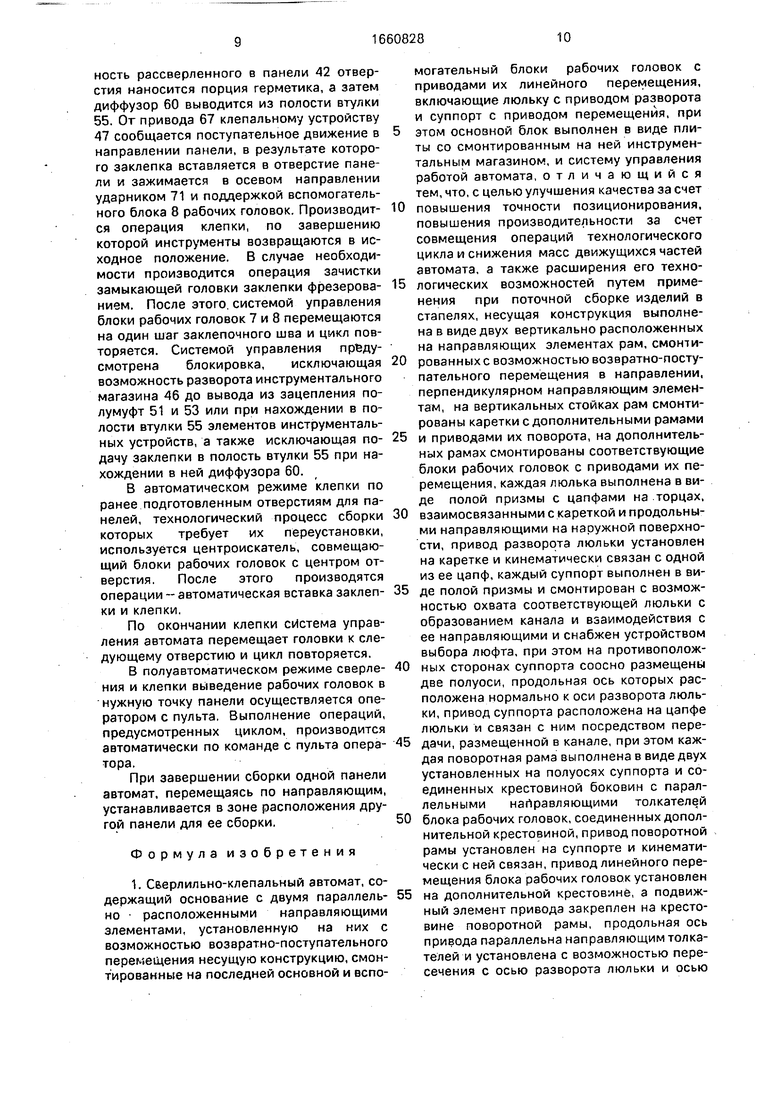

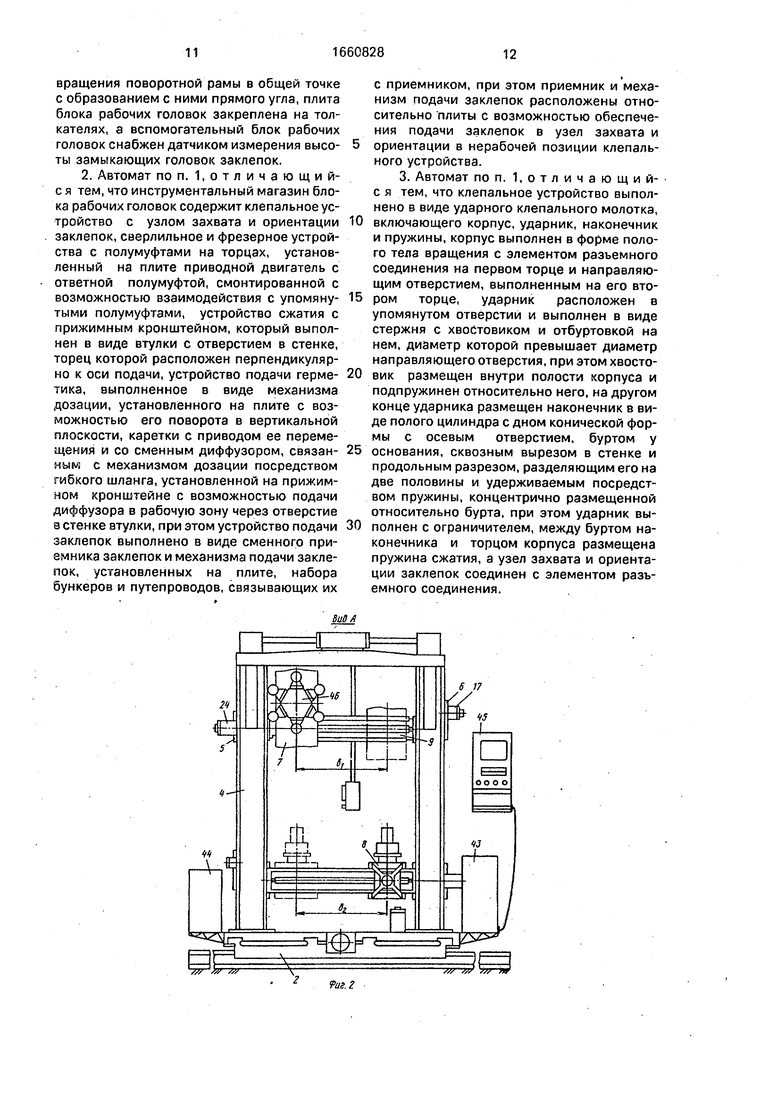

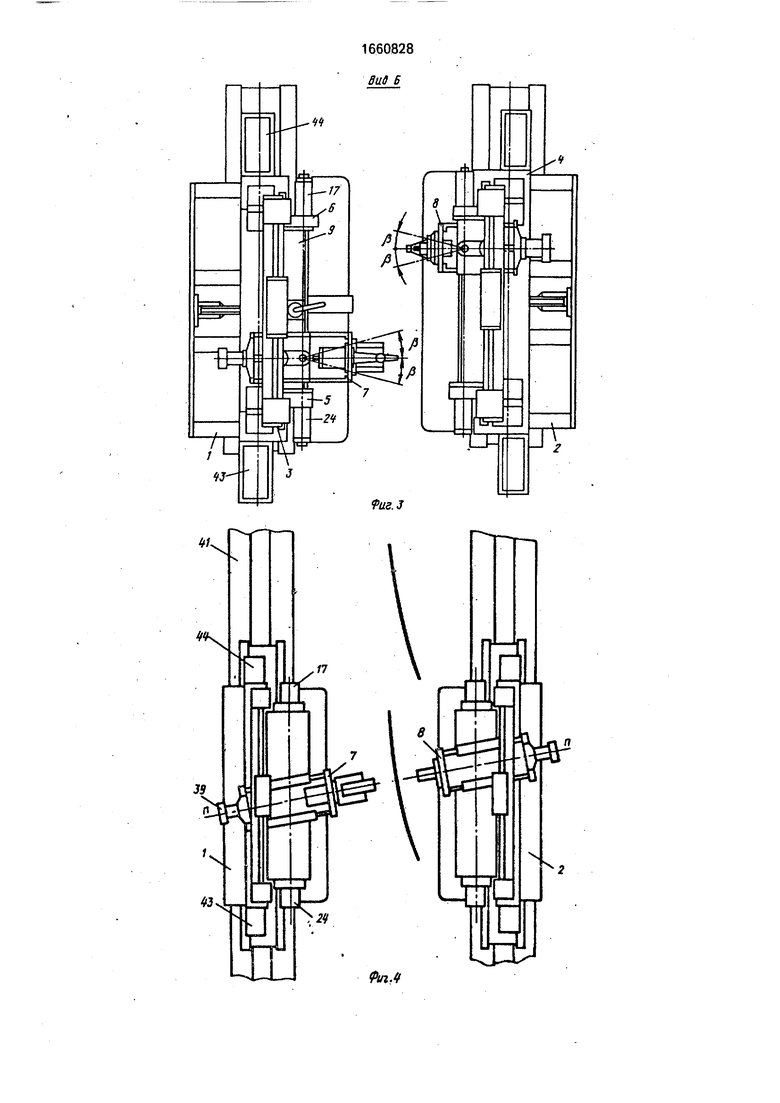

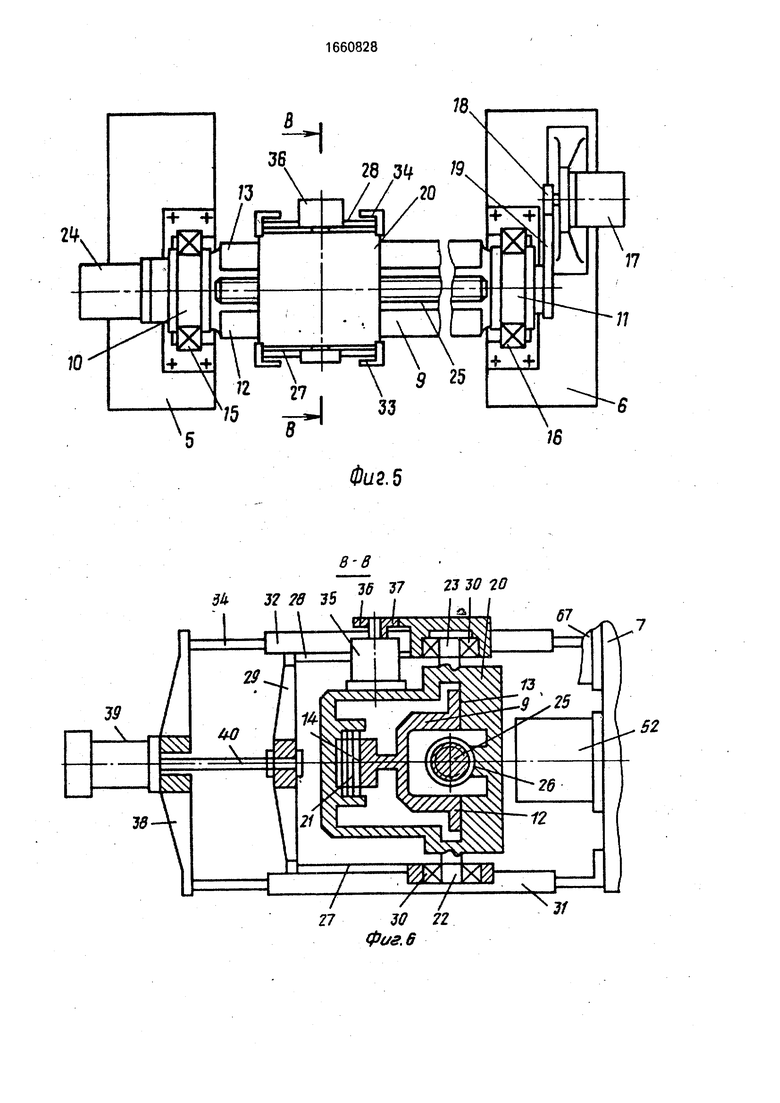

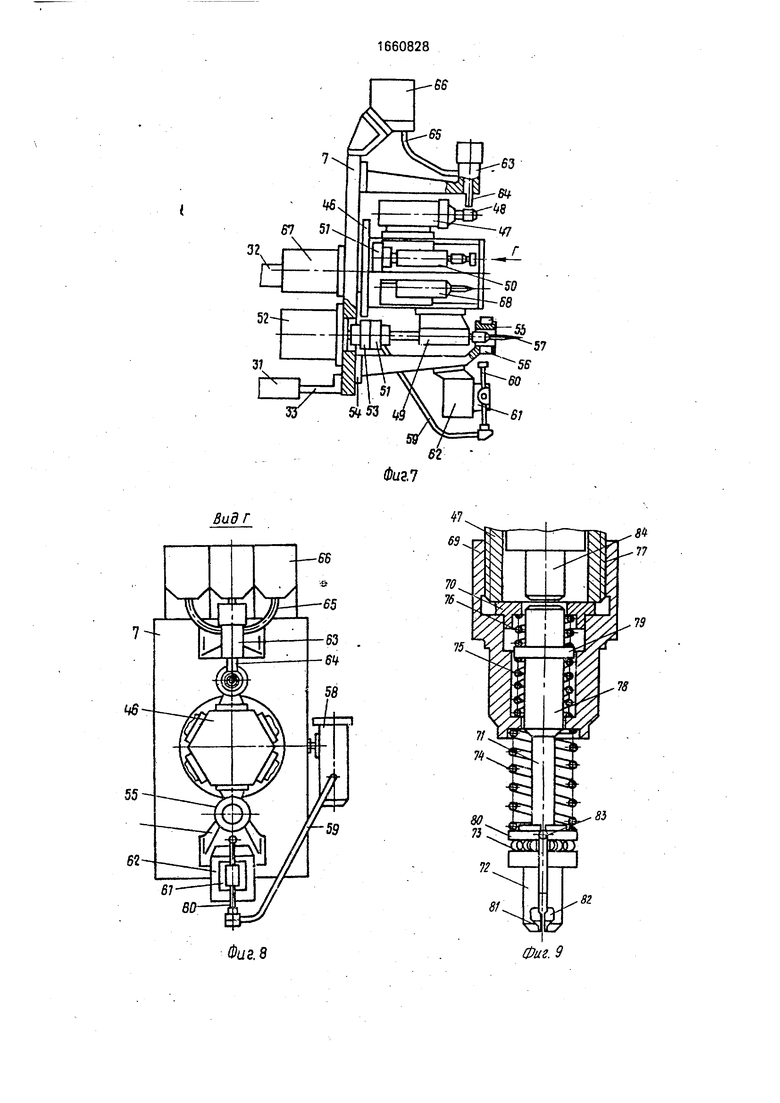

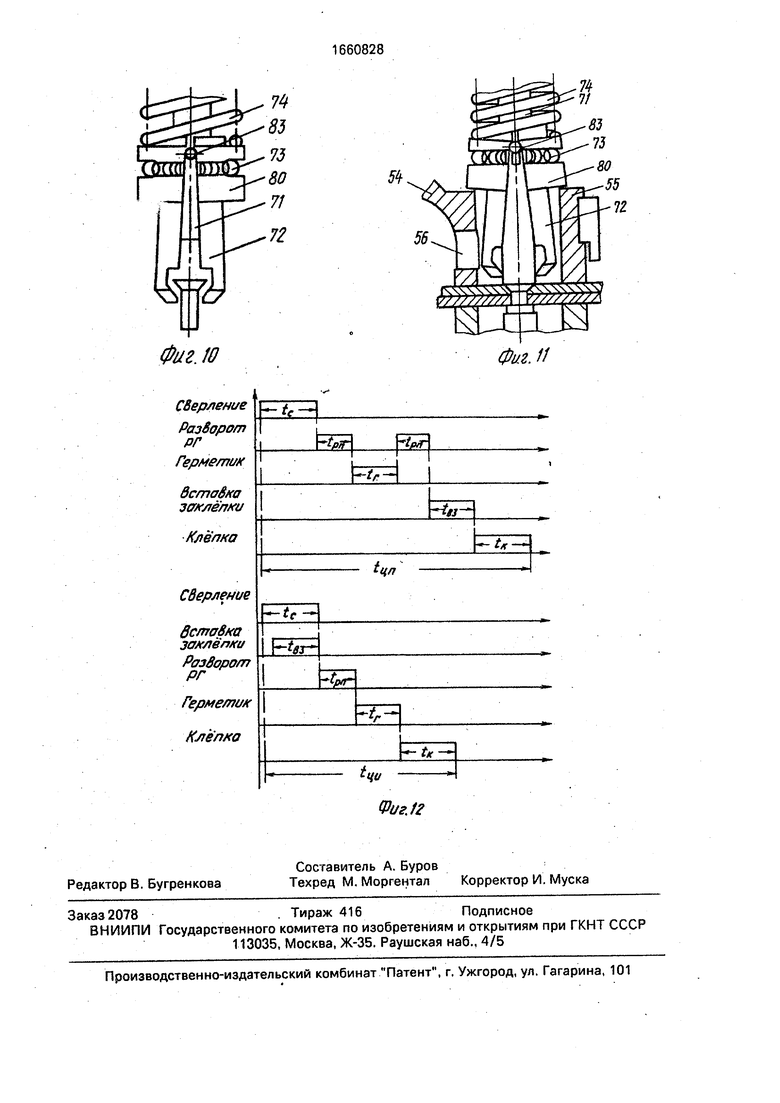

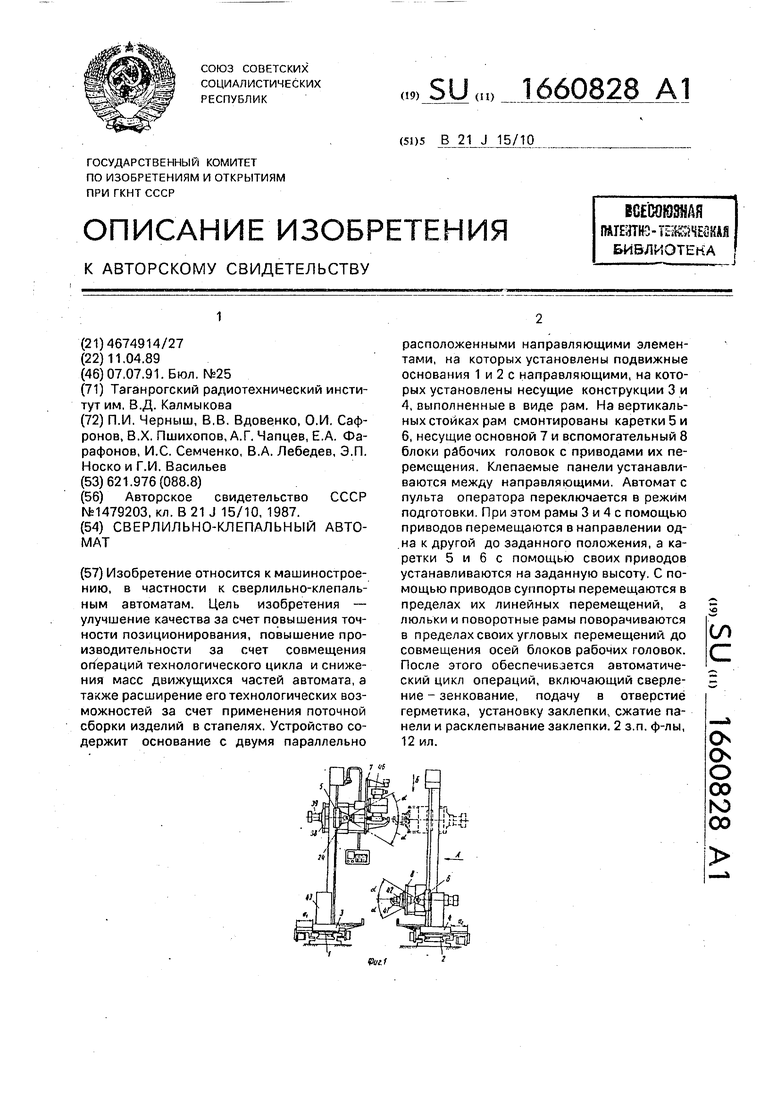

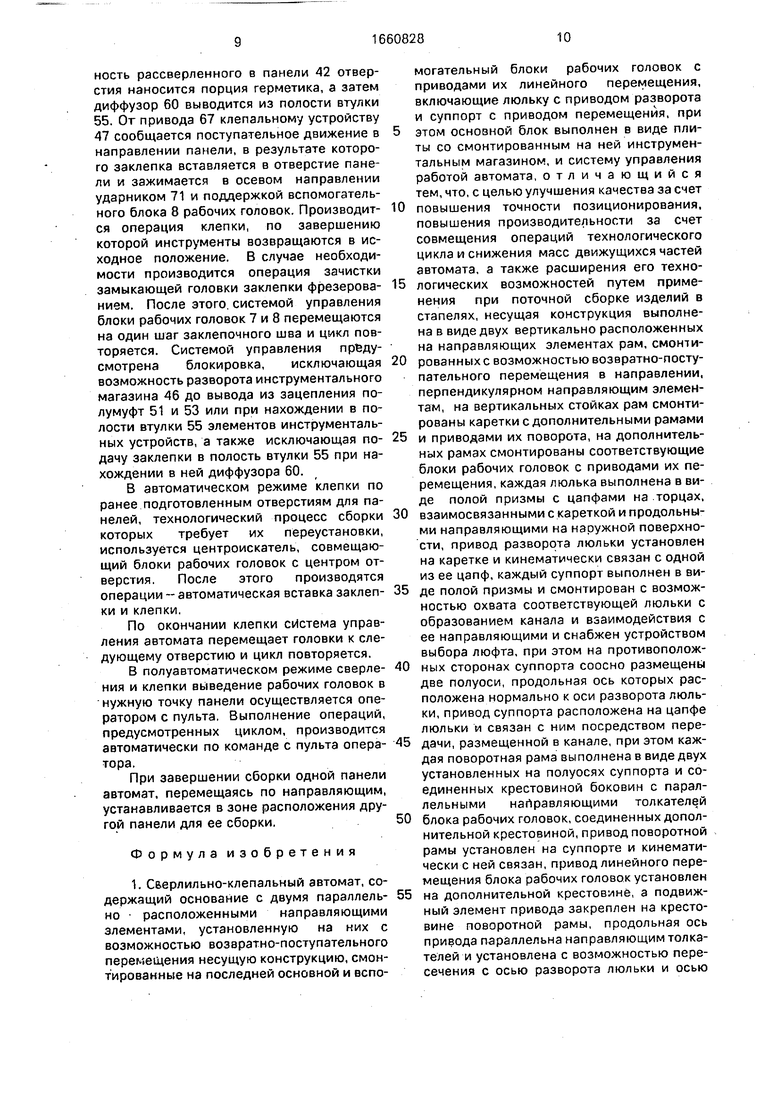

На фиг,1 показан сверлильно-клепаль- ный автомат; общий вид; на фиг.2 - вид А на фиг,1; на фиг.З - вид Б на фиг,1; на фиг.4 технологическая линия поточной сборки изделий в стапелях посредством сверлиль- но-клепального автомата; на фиг.5 - конст- руктивное исполнение подвеса блока рабочих головок; на фиг.6 - разрез В-В на фиг.5; на фиг.7 - конструктивное исполнение основной рабочей головки; на фиг.8 - вид Г на фиг.7; на фиг.9 - конструкция кле- пального устройства; на фиг. 10 - положение наконечника при захвате заклепки; на фиг. 11 - положение элементов узла захвата и ориентации заклепок в момент завершения клепки; на фиг.12 - сравнительный анализ времени технологического цикла известного и предлагаемого автоматов,

Сверлильно-клепальный автомат (фиг.1 - 3) содержит основание с двумя параллельно расположенными направляющи- ми элементами, на которых установлены подвижные основания 1 и 2, на направляющие которых установлены соответственно несущие конструкции 3 и 4, выполненные в виде рам, На вертикальных стойках каждой рамы смонтированы каретки 5 и 6, несущие смонтированные на плитах основной 7 и вспомогательный 8 блоки рабочих головок с приводами их перемещений. Люлька 9 выполнена в форме полой призмы с цапфами 10 и 11 (фиг.5-6) на торцах и продольными направляющими 12-14 на наружной поверхности. Цапфы 10 и 11 опираются на подшипники 15 и 16. На каретке 6 размещен также привод, например злектромеханиче- ский, содержащий электродвигатель 17 с расположенной на его валу шестерней 18, входящий в зацепление с зубчатым сектором 19. Зубчатый сектор 19 жестко закреплен на цапфе 11. Люлька 9 посредством направляющих 12-14 подвижно связана с суппортом 20, также имеющим форму полой призмы и снабженным устройством 21 выбора лифта. Между направляющей 14 и суппортом 20 может быть размещена, например, подпружиненная роликовая опора типа танкетки, практически реализующая устройство 21. Люлька 9 охватывается суппортом 20. При этом образуется геометрически-силовое замыкание люльки 9 посредством направляющих 12-14 с суппортом 20. На противоположных гранях суппорта 20 соосно размещены полуоси 22 и 23, При этом ось разворота люльки 9 и геометрическая ось полуосей 22 и 23 пересекаются под прямым углом. На торце цапфы 10 расположен привод 24, который посредством передачи, размещенной в канале, образованном люлькой 9 и суппортом 20, связан с последним.

В качестве привода 24 может быть использован, например электродвигатель, а в качестве передачи - винт 25 и гайка 26. Внутри цапф 10 и 11 расположены подшипниковые опоры винта 25, Вал электродвигателя 24 соединен с винтом 25, на котором размещена гайка 26. Суппорт 20 с гайкой 26 выполнены как одно целое. Дополнительная поворотная рама образована боковинами 27 и 28, связанными между собой крестовиной 29. Полуоси 22 и 23 с боковинами 27 и 28 соединены посредством подшипников 29 и 30. Боковины 27 и 28 несут параллельные направляющие 31 и 32 толкателей 33 и 34. На суппорте 20 установлен привод 35 (например, электромеханический) разворота рамы с шестерней 36, закрепленной на валу двигателя, находящейся в зацеплении с зубчатым сектором 37. Боковина 28 и зубчатый сектор 37 соединены неподвижно. Толкатели 33 и 34 с одной стороны жестко соединены с крестовиной 38, несущей неподвижный элемент привода 39 (например, гидроцилиндр). Крестовина 29 связана с подвижным элементом 40 привода (например, штоком гидроцилиндра). Блок 7 рабочих головок крепится к толкателям 33 и 34 основанием, выполненным в виде плиты, Аналогично крепится блок 8 рабочих головок, При этом ось разворота люльки 9, ось вращения дополнительной поворотной рамы (поз. 27, 28, 29) и ось гидропривода (поз. 39 и 40) пересекаются в одной точке и каждая из этих осей взаимно перпендикулярна двум другим осям.

На вспомогательном бпоке 8 (фиг.1-4) рабочих головок смонтированы упорный кронштейн 41 и датчик 42 измерения высоты замыкающей головки заклепки. Подвижные основания 1 и 2 с несущими конструкциями 3 и 4 автомата устанавливаются на рельсовых параллельно расположенных направляющих, между которыми в стапелях размещаются обрабатываемые изделия (фиг.4). Автомат оснащен гидростанцией 43 и блоком 44 электропитания и электроавтоматики. Для управления технологическим процессом автомат снабжен микропроцессорной позиционной контурной системой 45, например системой УКМ- 772 и пультом 87 обучения. Система 45 размещена за пределами автомата.

Основной блок 7 (фиг.7 и 8) рабочих головок содержит смонтированный на плите инструментальный магазин 46 с входящими в него клепальным устройством (молотком) 47 с узлом 48 захвата и ориентации заклепок и сверлильно-зенковальным 49 и фрезерным 50 устройствами, выполненными с одинаковыми полумуфтами 51. На плите установлен приводной двигатель 52 для инструмента, выполненный с ответной полумуфтой 53. Свободный конец прижимного кронштейна 54 выполнен в виде втулки 55 с отверстием 56 в стенке. Торец втулки 55 ориентирован перпендикулярно направлению подачи рабочего инструмента 57, а ось втулки совпадает с осью вращения двигателя 52 и осями инструментальных устройств при нахождении их в рабочей позиции. На кронштейне 54 размещен также датчик 58 нормали и расстояния до поверхности панели. Устройство подачи герметика выполнено в виде установленного шарнирно на плите механизма 58 дозации, связанного гибким шлангом 59 со сменным диффузором 60, расположенным на каретке 61. На кронштейне 54 смонтирован корпус 62, в котором размещены направляющие каретки 61 и механизм ее перемещения. Устройство подачи заклепок содержит сменный приемник 63 заклепок с механизмом 64 подачи заклепок, путепровод 65 и набор бункеров 66, а также привод 67, например электромеханический со встроенными передачами вращательного и поступательного перемещений. Разворот инструментального магазина 46 и линейное перемещение рабочих головок производится приводом 67. Инструментальный магазин 46 оснащен также центроискателем 68.

Клепальное устройство содержит ударный клепальный молоток 47 с узлом 48 захвата и ориентации заклепок и включает корпус 69, промежуточную втулку 70, ударник 71, наконечник 72 и пружины 73-76. Корпус 69 выполнен в форме полого тела вращения с элементом 77 разъемного соединения (например, резьбового) у торца, На другом торце корпуса 69 выполнено направляющее отверстие, в котором размещен ударник 71, имеющий форму стержня с хвостовиком 78 и отбуртов- кой 79, диаметр которой превышает диаметр направляющего отверстия. Между

корпусом 69 и промежуточной втулкой 70 ударник 71 удерживается .пружинами 75 и 76, которые разделены отбуртов- кой 79. На конце ударника 71 разме- 5 щен наконечник 72, выполненный в виде полого цилиндра с коническим дном под конус заклепки и буртом 80 у основания. В донной части выполнено отверстие 81, соответствующее диаметру заклепки. На0 конечник 72 выполнен с продольным разрезом, разделяющим его на две половины. Обе половины наконечника 72 удерживаются в радиальном направлении пружиной 73, концентрично размещенной вок5 руг бурта 80. В стенке наконечника 72 выполнен сквозной вырез 82 под габариты профиля головки заклепки. В осевом направлении относительно ударника 71 наконечник 72 фиксируется ограничите0 лем 83. Между торцом корпуса 69 и наконечником 72 установлена пружина 74 сжатия. Корпус клепального молотка 47 с узлом 48 захвата и ориентации заклепок связаны с помощью разъемного соедине5 ния 77.- При этом ударник 71 и рабочий орган 84 молотка совмещены соосно.

Автомат имеет следующие режимы работы: исходное положение, режим подготовки, режим обучения, автоматический

0 режим сверления, автоматический режим клепки предварительно рассверленной панели, автоматический режим сверления и клепки, полуавтоматический режим сверления и клепки. Переключение

5 режимов осуществляется с пульта оператора 45.

Автомат работает следующим образом.

В исходном положении установка на0 ходится в одном из фиксированных положений, соответствующем выбранной зоне обрабатываемой панели. Рамы 3 и 4 отведены в разные стороны (случай , ). Панели в стапелях расположены между на5 правляющими. Автомат с пульта оператора 45 переключается в режим подготовки. При этом рамы 3 и 4 с помощью приводов перемещаются в направлении одна к другой до заданного положения (опреде0 ленных величин ai и аз), а каретки 5 и 6 с помощью своих приводов устанавливаются на заданную высоту. С помощью приводов 24, 25, 26, 17, 18, 19, 35, 36, 37 соответственно суппорты 20 перемещаются в

5 пределах их линейных перемещений bi и D2, а люльки 9 и поворотные рамы разворачиваются в пределах своих угловых перемещений ±а и ±/3 до совмещения осей блоков рабочих головок. Далее производится совмещение упомянутых осей с

нормалью n-n к криволинейной поверхности панели и сближение блоков рабочих головок с панелью до заданного расстояния от нее. В таком положении автомат гото в к работе.

Автомат с пульта оператора 45 переключается в режим обучения. При этом инструментальный магазин 46 с помощью его привода 67 поворачивается до вывода в рабочую позицию центроискателя 68. Положение рабочей точки на панели определяется визуально, а управление автоматом производится вручную путем подачи команд на двигатели механизмов перемещения кареток 5 и 6, а также на двигатели 24 механизмов перемещения блоков 7 и 8 рабочих головок вдоль люлек 9. Отслеживание нормали n-n к поверхности панели осуществляется автоматически системой управления. Управление производится таким образом, чтобы световое пятно от источника света скользило вдоль траектории образуемого заклепочного шва. Вблизи контрольных точек траектории (например головки контрольных болтов или отверстия) по команде оператора центроискатель опускается в зону контрольной точки. После этого система автоматически совмещает ось центроискателя с центром контрольного болта или отверстия. В память устройства управления заносится информация о положении исполнительных органов автомата, соответствующем этой контрольной точке, снимаемой с датчиков положения. Затем оператор повторяет эту операцию, пока не будет пройден весь участок шва. После этого система управления по данным о положении приводов в контрольных точках рассчитывает траекторию заклепочного шва на данном участке и определяет оптимальное расстояние между заклепками, находящимися между каждыми соседними контрольными точками. Затем блоки рабочих головок системой управления автоматически перемещаются в начальную точку траектории. Оператор контролирует правильность прохождения траектории заклепочного шва, а система управления - точность совпадения траектории с контрольными точками. При необходимости может быть произведено уточнение траектории с последующей проверкой путем дополнительного перемещения вдоль нее центроискателя. В случае отсутствия естественных контрольных точек на участке траектории, подлежащем обработке, в память устройства управления могут заноситься любые другие точки данной траектории по усмотрению оператора, путем

подачи соответствующих команд с пульта 45. После обучения автомат переводится оператором в автоматический режим сверления или в автоматический режим сверления и клепки.

В автоматическом режиме сверления происходит сжатие пакета торцами втулок 55, инструментальный магазин 46 приводом 67 поворачивается и устанавли0 вает в рабочую позицию сверлильно-зен- ковальное устройство 49. Происходит сцепление полумуфт 51 и 53 и передача вращения от двигателя 52 к рабочему инструменту 57, режущая часть которого

5 совмещает сверло и зенкер. Привод 67 сообщает устройству 49 поступательное движение в направлении панели до образования в ней сквозного отверстия с конусом под головку заклепки. После окончания

0 операции сверление --зенкование устройство 49 возвращается в исходное положение, при этом режущий инструмент 57 выходит из втулки 55. Затем система управления переводит рабочие головки 7 и

5 8 в следующую рабочую позицию и цикл повторяется.

В автоматическом режиме сверления и клепки при расположении центроискателя 68 в рабочей позиции в период отсле0 живания нормали n-n к поверхности панели 42 и сжатия пакета, одновременно из приемника 63 отсекателем механизма 64 производится подача заклепки в узел 48 захвата. При этом в результате внедрения

5 тела заклепки через вырез 82 в отверстие 81 происходит фрикционный захват цилиндра заклепки усилием сжатия половин наконечника 72. После выхода центроискателя 68 за пределы втулки 55 произво0 дится поворот инструментального магазина 46 до совмещения оси сверлильно-зен- ковального устройства 49 с осью вращения вала двигателя 52, сцепление полумуфт 51 и 53 и сверление, процесс которого анало5 гйчен описанному для автоматического режима сверления, По завершении зенкования и выводу сверла 57 за пределы втулки 55 одновременно приводится в действие устройство подачи гермети0 ка и вывод из зацепления полумуфт 51 и 53. После этого производится разворот инструментального магазина 46 и установка в рабочую позицию клепального устройства 47, несущего заклепку. В период разьеди5 нения полумуфт 51 и 53 и разворота инструментального магазина 46 с помощью механизма перемещения каретки 61 через отверстие 56 во втулку 55 вводится диффузор 60 и с помощью механизма доэации 58 через шланг 59 и диффузор 60 на поверхность рассверленного в панели 42 отверстия наносится порция герметика, а затем диффузор 60 выводится из полости втулки 55. От привода 67 клепальному устройству 47 сообщается поступательное движение в направлении панели, в результате которого заклепка вставляется в отверстие панели и зажимается в осевом направлении ударником 71 и поддержкой вспомогательного блока 8 рабочих головок. Производит- ся операция клепки, по завершению которой инструменты возвращаются в исходное положение. В случае необходимости производится операция зачистки замыкающей головки заклепки фрезерова- нием. После этого системой управления блоки рабочих головок 7 и 8 перемещаются на один шаг заклепочного шва и цикл повторяется. Системой управления предусмотрена блокировка, исключающая возможность разворота инструментального магазина 46 до вывода из зацепления полумуфт 51 и 53 или при нахождении в полости втулки 55 элементов инструментальных устройств, а также исключающая по- дачу заклепки в полость втулки 55 при нахождении в ней диффузора 60.

В автоматическом режиме клепки по ранее подготовленным отверстиям для панелей, технологический процесс сборки которых требует их переустановки, используется центроискатель, совмещающий блоки рабочих головок с центром отверстия. После этого производятся операции - автоматическая вставка заклеп- ки и клепки.

По окончании клепки система управления автомата перемещает головки к следующему отверстию и цикл повторяется.

В полуавтоматическом режиме сверле- ния и клепки выведение рабочих головок в нужную точку панели осуществляется оператором с пульта, Выполнение операций, предусмотренных циклом, производится автоматически по команде с пульта опера- тора.

При завершении сборки одной панели автомат, перемещаясь по направляющим, устанавливается в зоне расположения другой панели для ее сборки.

Формула изобретения

1. Сверлильно-клепальный автомат, содержащий основание с двумя параллель- но расположенными направляющими элементами, установленную на них с возможностью возвратно-поступательного перемещения несущую конструкцию, смонтированные на последней основной и вспомогательный блоки рабочих головок с приводами их линейного перемещения, включающие люльку с приводом разворота и суппорт с приводом перемещения, при этом основной блок выполнен в виде плиты со смонтированным на ней инструментальным магазином, и систему управления работой автомата, отличающийся тем, что, с целью улучшения качества за счет повышения точности позиционирования, повышения производительности за счет совмещения операций технологического цикла и снижения масс движущихся частей автомата, а также расширения его технологических возможностей путем применения при поточной сборке изделий в стапелях, несущая конструкция выполнена в виде двух вертикально расположенных на направляющих элементах рам, смонтированных с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном направляющим элементам, на вертикальных стойках рам смонтированы каретки с дополнительными рамами и приводами их поворота, на дополнительных рамах смонтированы соответствующие блоки рабочих головок с приводами их перемещения, каждая люлька выполнена в виде полой призмы с цапфами на торцах, взаимосвязанными с кареткой и продольными направляющими на наоужной поверхности, привод разворота люльки установлен на каретке и кинематически связан с одной из ее цапф, каждый суппорт выполнен в виде полой призмы и смонтирован с возможностью охвата соответствующей люльки с образованием канала и взаимодействия с ее направляющими и снабжен устройством выбора люфта, при этом на противоположных сторонах суппорта соосно размещены две полуоси, продольная ось которых расположена нормально к оси разворота люльки, привод суппорта расположена на цапфе люльки и связан с ним посредством передачи, размещенной в канале, при этом каждая поворотная рама выполнена в виде двух установленных на полуосях суппорта и соединенных крестовиной боковин с параллельными направляющими толкателей блока рабочих головок, соединенных дополнительной крестовиной, привод поворотной рамы установлен на суппорте и кинематически с ней связан, привод линейного перемещения блока рабочих головок установлен на дополнительной крестовине, а подвижный элемент привода закреплен на крестовине поворотной рамы, продольная ось привода параллельна направляющим толкателей и установлена с возможностью пересечения с осью разворота люльки и осью

вращения поворотной рамы в общей точке с образованием с ними прямого угла, плита блока рабочих головок закреплена на толкателях, а вспомогательный блок рабочих головок снабжен датчиком измерения высо- ты замыкающих головок заклепок.

2. Автомат по п. 1,отличающий- с я тем, что инструментальный магазин блока рабочих головок содержит клепальное устройство с узлом захвата и ориентации заклепок, сверлильное и фрезерное устройства с полумуфтами на торцах, установленный на плите приводной двигатель с ответной полумуфтой, смонтированной с возможностью взаимодействия с упомяну- тыми полумуфтами, устройство сжатия с прижимным кронштейном, который выполнен в виде втулки с отверстием в стенке, торец которой расположен перпендикулярно к оси подачи, устройство подачи герме- тика, выполненное в виде механизма дозации, установленного на плите с возможностью его поворота в вертикальной плоскости, каретки с приводом ее перемещения и со сменным диффузором, связан- ным с механизмом дозации посредством гибкого шланга, установленной на прижимном кронштейне с возможностью подачи диффузора в рабочую зону через отверстие в стенке втулки, при этом устройство подачи заклепок выполнено в виде сменного приемника заклепок и механизма подачи заклепок, установленных на плите, набора бункеров и путепроводов, связывающих их

Ш

с приемником, при этом приемник и механизм подачи заклепок расположены относительно плиты с возможностью обеспечения подачи заклепок в узел захвата и ориентации в нерабочей позиции клепального устройства.

3. Автомат по п. 1,отличающий- с я тем, что клепальное устройство выполнено в виде ударного клепального молотка, включающего корпус, ударник, наконечник и пружины, корпус выполнен в форме полого тела вращения с элементом разъемного соединения на первом торце и направляющим отверстием, выполненным на его втором торце, ударник расположен в упомянутом отверстии и выполнен в виде стержня с хвостовиком и отбуртовкой на нем, диаметр которой превышает диаметр направляющего отверстия, при этом хвостовик размещен внутри полости корпуса и подпружинен относительно него, на другом конце ударника размещен наконечник в виде полого цилиндра с дном конической формы с осевым отверстием, буртом у основания, сквозным вырезом в стенке и продольным разрезом, разделяющим его на две половины и удерживаемым посредством пружины, концентрично размещенной относительно бурта, при этом ударник выполнен с ограничителем, между буртом наконечника и торцом корпуса размещена пружина сжатия, а узел захвата и ориентации заклепок соединен с элементом разъемного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ | 1968 |

|

SU220010A1 |

| Сверлильно-клепальный автомат | 1975 |

|

SU603479A1 |

| Сверлильно-клепальный автомат | 1987 |

|

SU1479203A1 |

| Сверлильно-клепальное устройство | 1984 |

|

SU1255265A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| СПОСОБ КЛЕПКИ КРИВОЛИНЕЙНЫХ ПАНЕЛЕЙ НА СВЕРЛИЛЬНО-КЛЕПАЛЬНОМ АВТОМАТЕ | 2014 |

|

RU2555263C1 |

| Устройство технического зрения клепального оборудования для контроля качества клепки и способ контроля качества клепки | 2024 |

|

RU2831754C1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Автоматическое сверлильно-клепальное устройство | 1988 |

|

SU1602604A1 |

Изобретение относится к машиностроению, в частности к сверлильно-клепальным автоматам. Цель изобретения - улучшение качества за счет повышения точности позиционирования, повышение производительности за счет совмещения операций технологического цикла и снижения масс движущихся частей автомата, а также расширение его технологических возможностей за счет применения поточной сборки изделий в стапелях. Устройство содержит основание с двумя параллельно расположенными направляющими элементами, на которых установлены подвижные основания 1 и 2 с направляющими, на которых установлены несущие конструкции 3 и 4, выполненные в виде рам. На вертикальных стойках рам смонтированы каретки 5 и 6, несущие основной 7 и вспомогательный 8 блоки рабочих головок с приводами их перемещения. Клепаемые панели устанавливаются между направляющими. Автомат с пульта оператора переключается в режим подготовки. При этом рамы 3 и 4 с помощью приводов перемещаются в направлении одна к другой до заданного положения, а каретки 5 и 6 с помощью своих приводов устанавливаются на заданную высоту. С помощью приводов суппорты перемещаются в пределах их линейных перемещений, а люльки и поворотные рамы поворачиваются в пределах своих угловых перемещений до совмещения осей блоков рабочих головок. После этого обеспечивается автоматический цикл операций, включающий сверление-зенкование, подачу в отверстие герметика, установку заклепки, сжатие панели и расклепывание заклепки. 2 з.п.ф-лы, 12 ил.

S/f fiv ss

Ґаг 2

LO-L-J

Ч V

/3

8-8

Ы 17 23 30 10

I/ 7

2730 22

Фаг. 6

78,

28 34 Яч

20 N

/

V

16

&/г.5

7

J/

Вид Г

66

554

62

Фиг. 8

М

61

Фиг. 9

72

Фиг. 11

| Сверлильно-клепальный автомат | 1987 |

|

SU1479203A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-07—Публикация

1989-04-11—Подача