Перекрестная ссылка на родственную заявку

Согласно настоящей заявке испрашивается приоритет в соответствии с предварительной заявкой на выдачу патента США № 62/421128, поданной 11 ноября 2016 года и озаглавленной COAL-DERIVED SOLID HYDROCARBON PARTICLES. Эта предыдущая заявка включена в настоящий документ посредством ссылки.

Уровень техники настоящего изобретения

Это раскрытие относится к происходящим из угля частицам твердого углеводорода и способам получения таких частиц. Происходящие из угля твердые частицы содержат происходящее из угля углеродистое вещество и происходящее из угля минеральное вещество. Частицы происходящего из угля твердого углеводорода включают отдельные твердые частицы происходящего из угля углеродистого вещества, происходящие из любого источника угля, которые измельчают до достаточно маленького размера, чтобы они по существу не содержали первичного или захваченного минерального вещества. Раскрыты системы и способы отделения частиц происходящего из угля углеродистого вещества от частиц происходящего из угля минерального вещества. В результате частицы происходящего из угля твердого углеводорода по существу не содержат первичного или захваченного происходящего из угля минерального вещества.

Уголь представляет собой твердое ископаемое топливо, образованное из древних растительных материалов. Уголь содержит различные количества углерода, водорода, азота, кислорода и серы, а также различные количества других элементов и соединений, включая минеральное вещество. Добываемые углистые породы представляют собой составной материал, состоящий из трех основных категорий веществ: органического углеродистого вещества, включая мацералы; неорганического минерального вещества; и текучих сред. Углеродистое вещество содержит твердые углеводороды с разными молекулярными массами. Минеральное вещество содержит золообразующее минеральное содержимое угля. Минеральное вещество, диспергированное через происходящую из угля твердую углеродную матрицу, называется первичное минеральное вещество или первичная зола. Минеральное вещество, которое происходит из межпластовых прослоек или налегающих и подстилающих пород во время добычи, называется вторичная зола. Текучие среды возникают в порах внутри и между двумя другими твердыми составляющими. Текучими средами в угле перед добычей в основном являются вода и метан. Вода обычно варьирует от 10 до 50 мас.%.

Добываемый уголь пропускают через обогатительную установку для дробления угля до необходимого размера для транспортировки и для удаления объемной вторичной золы (слоев неорганических минеральных образований, конкреций, трещин и обломков пород), связанной с добываемым углем. Кроме того, углистые породы, содержащие слишком много первичной золы (вкрапленного или захваченного минерального вещества, мелких включений минерального вещества в матрице твердого углеводорода) также отсортировывают посредством методик разделения по плотности. Материалы, извлекаемые из добываемой углистой породы в обогатительной установке, направляют в хранилище в виде отходов угольной промышленности.

Уголь является одним из наиболее важных источников энергии в мире. В США каждый год получают приблизительно 1 миллиард тонн угля. Уголь обычно дробят. Во время операции добычи и дробления образуются мелкие фракции угольных отходов, также известные как угольная пыль. Кроме того, перед транспортировкой уголь обычно промывают для удаления поверхностной пыли. Мелкие фракции угля определяют, как уголь с размером менее чем 1 миллиметр, а ультрамелкие фракции угля определяют, как уголь с размером менее чем 500 микрон. Современный промышленный способ извлечения угольных частиц с размером менее, чем 1 мм является более дорогим, чем другая переработка угля. Чем меньше частицы, тем больше стоимость переработки. Кроме того, не существует современных коммерческих способов извлечения и продажи частиц меньше, чем 100 микрон (0,1 мм). Каждый год в США получают и захоранивают приблизительно 200-300 миллионов тонн мелких фракций угольных отходов. По оценкам в Китае каждый год получают свыше 3 миллиардов тонн угля, и каждый год захоранивают свыше 500 миллионов тонн соответствующих мелких фракций угля.

Существует много сортов угля в зависимости от зольного содержания минеральных веществ, влажности, мацералов, углеводорода и летучих веществ. Независимо от сорта угля энергосодержание угля напрямую коррелирует с его влажностью и содержанием золообразующих минеральных веществ. Чем ниже содержание золообразующих минеральных веществ и влажность угля, тем больше энергосодержание и выше ценность угля. Уголь любого сорта можно улучшить посредством уменьшения содержания компонентов минеральных веществ угля.

Хотя мелкие фракции угля имеют такой же химический состав, как у добываемого угольного продукта большего размера, они считаются отходами, так как традиционный способ извлечения угля не предназначен для обработки мелких частиц. Бросовые мелкие фракции угля остаются неиспользуемыми, так как они обычно слишком влажные для сжигания, слишком грязные, чтобы их стоило сушить, и слишком мелкие для транспортировки. Существует миллиарды тонн бросовых мелких фракций угля, захораниваемых в тысячах угольных шахт во всем мире. По оценкам свыше 10 миллиардов тонн в США и Китае и еще миллиарды тонн в Австралии, Индии, Индонезии, России, Колумбии и других странах.

В рамках настоящего изобретения мелкие фракции угля обычно включать в себя три компонента: (1) твердый углеводород; (2) твердое минеральное вещество, которое содержит частицы золообразующих компонентов, таких как глина, известняк и песок; и (3) вода. Эти мелкие фракции угля обычно имеют содержание минеральных веществ больше чем 30% по массе (приблизительно 15% по объему) и содержание влаги больше чем 30% по массе. Их часто захоранивают с вредом для окружающей среды.

Особой проблемой в угольной промышленности является сжигание угля с типичными компонентами золообразующих минеральных веществ. Компоненты являются основным источником наиболее вредных выбросов, таких как SOx, и уменьшения энергетической ценности и эффективности теплопередачи. Удаление или отделение твердых компонентов минеральных веществ от компонентов твердого углеводорода обеспечило бы получение более чистого продукта сжигания угля и было бы значительным прогрессом в энергетическом секторе. По существу чистый компонент твердого углеводорода угля также может быть полезен в химической, промышленной и энергетической областях применения, которые ранее были непригодны для твердого угля, когда он был в состоянии углистой породы и частиц угля.

Было бы прогрессом в данной области предоставить способы получения частиц происходящего из угля твердого углеводорода, которые по существу не содержат происходящего из угля минерального вещества.

Сущность изобретения

Существующий в природе твердый уголь представляет собой составной твердый материал, состоящий из твердого органического углеродистого вещества и твердого неорганического минерального вещества, диспергированного через матрицу углеродистого вещества. В угле также может находиться вода и летучие текучие среды. Таким образом, происходящие из угля твердые частицы включают происходящее из угля твердое углеродистое вещество и происходящее из угля твердое минеральное вещество. Это раскрытие относится к способам и системам для отделения твердых частиц происходящего из угля минерального вещества от твердого углеродистого вещества для получения частиц происходящего из угля твердого углеводорода, которые по существу не содержат первичного минерального вещества.

В рамках настоящего изобретения происходящие из угля твердые вещества содержат отдельные частицы, которые могут происходить из любого источника угля. Они включают, но без ограничения, отдельные частицы происходящего из угля углеродистого вещества, отдельные частицы не углеводородного минерального вещества, происходящие из угля агломератные частицы, содержащие твердые частицы углеродистого вещества и минерального вещества, происходящие из угля составные частицы, содержащие твердые фазы углеродистого вещества и минерального вещества, которые все могут происходить из любого источника обработанного или необработанного угля. Происходящие из угля составные частицы также в настоящем документе называются «составной уголь».

В рамках настоящего изобретения частицы происходящего из угля твердого углеводорода включают отдельные твердые частицы происходящего из угля углеродистого вещества, происходящие из любого источника угля, которые по существу не содержат первичного минерального вещества. Источники угля могут включать, но без ограничения, добываемый уголь, угольные отходы, рядовой уголь, обогащенный рядовой уголь, угольные отходы от переработки угля, угольные отходы в шламовых отстойниках, при дроблении и измельчении добываемого угля.

В рамках настоящего изобретения происходящее из угля твердое минеральное вещество содержит отдельные твердые частицы не углеводородного минерального вещества, происходящие из любого источника угля. Источники угля могут включать, но без ограничения, минеральное вещество, происходящее из добываемого угля, угольных отходов, рядового угля, обогащенного рядового угля, угольных отходов от переработки угля, угольных отходов в шламовых отстойниках, при дроблении и измельчении добываемого угля.

В рамках настоящего изобретения частицы происходящего из угля твердого углеводорода по существу не содержат частиц первичного или захваченного минерального вещества. В одном варианте осуществления частицы происходящего из угля твердого углеводорода содержат дискретные частицы происходящего из угля углеродистого вещества, имеющие размер частиц менее чем приблизительно 20 мкм. В еще одном варианте осуществления дискретные частицы происходящего из угля углеродистого вещества имеют размер частиц менее чем приблизительно 10 мкм. Частицы происходящего из угля углеродистого вещества могут иметь средний размер частиц в диапазоне от 1 мкм до 4 мкм. Частицы происходящего из угля углеродистого вещества измельчают до размера приблизительно такого же, как размер происходящего из угля минерального вещества, свойственного для источника угля, для высвобождения частиц происходящего из угля первичного минерального вещества таким образом, чтобы частицы углеродистого вещества и частицы минерального вещества представляли собой дискретные твердые частицы. При разделении индивидуально различные или не связанные частицы происходящего из угля углеродистого вещества отделяют от частиц происходящего из угля минерального вещества для получения по существу чистых частиц происходящего из угля углеродистого вещества или, в рамках настоящего изобретения, частиц происходящего из угля твердого углеводорода. По причине ограничений, связанных со способами отделения дискретных частиц происходящего из угля углеродистого вещества от дискретных частиц происходящего из угля минерального вещества, может быть небольшое количество дискретных частиц происходящего из угля минерального вещества, которые остаются неотделенными от дискретных частиц происходящего из угля углеродистого вещества. Как правило, менее чем 1,5 мас.% дискретных частиц происходящего из угля минерального вещества не отделены от частиц происходящего из угля углеродистого вещества. По мере разработки усовершенствованных способов разделения количество частиц происходящего из угля минерального вещества, оставшихся неотделенными от частиц происходящего из угля минерального вещества, будет уменьшаться. Такие по существу чистые частицы происходящего из угля углеродистого вещества в настоящем документе называются происходящий из угля твердый углеводород. Так как частицы происходящего из угля твердого углеводорода по существу не содержат первичного или захваченного минерального вещества, происходящий из угля твердый углеводород не является составным углем. В рамках настоящего изобретения выражение «дискретные частицы» или «дискретные твердые частицы» означает твердые частицы, которые являются отдельными, индивидуально различными или несвязанными.

В некоторых неограничивающих вариантах осуществления может быть менее чем 1 мас.% отдельных частиц происходящего из угля минерального вещества, оставшихся неотделенными от частиц происходящего из угля углеродистого вещества. В некоторых неограничивающих вариантах осуществления может быть менее чем 0,7 мас.% отдельных частиц происходящего из угля минерального вещества, оставшихся неотделенными от частиц происходящего из угля углеродистого вещества.

Частицы происходящего из угля углеродистого вещества могут находиться в фильтрационном осадке, содержащем частицы происходящего из угля углеродистого вещества и жидкий углеводород. Неограничивающие примеры жидкого углеводорода включают керосин, дизельное топливо, нефтяное топливо и сырую нефть.

Частицы происходящего из угля твердого углеводорода можно использовать во многих разных вариантах применения. В одном варианте осуществления частицы происходящего из угля углеродистого вещества смешивают с углеводородным топливом для образования сырья для двухфазного углеводородного топлива. Углеводородное топливо может быть жидким или газообразным. В еще одном варианте осуществления частицы происходящего из угля углеродистого вещества смешивают с водой для образования сырье для двухфазного жидкого топлива.

В настоящем документе раскрыты способы получения частиц происходящего из угля твердого углеводорода. В одном неограничивающем способе происходящие из угля твердые вещества, содержащие отдельные частицы происходящего из угля составного вещества, состоящего из твердой матрицы углеродистого вещества и первичного минерального вещества в матрице углеродистого вещества, отделяют от отдельных частиц происходящего из угля минерального вещества с использованием пенной флотации. Неограничивающие примеры используемых методов разделения пенной флотацией раскрыты в находящейся одновременно на рассмотрении заявке на получение патента США № 14/495657, опубликованной в виде публикации США № US 2016/0082446 A1, раскрытие которой включено в настоящий документ посредством ссылки.

Качество и характеристики подаваемой водной суспензии, используемой в пенной флотации, влияет на получаемую угольную пену. В одном неограничивающем варианте осуществления получают водную суспензию происходящих из угля твердых веществ, содержащий отдельные частицы происходящего из угля составного вещества, состоящего из твердой матрицы углеродистого вещества и первичного минерального вещества в матрице углеродистого вещества, отдельных частиц происходящего из угля минерального вещества и некоторого количества воды. Водная суспензия может содержать больше чем 25 мас.% твердых частиц, включая отдельные частицы происходящего из угля составного вещества и отдельные частицы происходящего из угля минерального вещества. Отдельные частицы происходящего из угля составного вещества и отдельные частицы происходящего из угля минерального вещества имеют размер частиц менее чем приблизительно 100 мкм.

Частицы происходящего из угля составного вещества можно отделить от частиц происходящего из угля минерального вещества посредством разделения пенной флотацией для получения угольной пены. Угольная пена обычно содержит менее чем 8 мас.% происходящего из угля минерального вещества в пересчете на сухое вещество. В некоторых вариантах осуществления угольная пена содержит менее чем 5 мас.% происходящего из угля минерального вещества в пересчете на сухое вещество. В других вариантах осуществления угольная пена содержит менее чем 2,5 мас.% происходящего из угля минерального вещества в пересчете на сухое вещество. Воду механически удаляют из части угольной пены для получения влажного фильтрационного осадка. Для отделения жидкости от твердых частиц можно использовать любой подходящий метод механического разделения жидкостей/твердых веществ. Фильтрпресс и вакуумная фильтрация представляют собой два неограничивающих примера методов механического удаления жидкостей, которые можно использовать в настоящем документе. Влажный фильтрационный осадок предпочтительно смешивают с другой частью угольной пены для образования смеси, содержащей от 45 до 55 мас.% твердых веществ.

Если требуется, в смесь предпочтительно добавляют диспергирующее вещество для уменьшения образования агломератов частиц и обеспечения последующей пенной флотации. В одном неограничивающем варианте осуществления диспергирующим веществом является органическая кислота. Диспергирующим веществом может быть органическая кислота, выбранная от линейной, циклической, насыщенной или ненасыщенной карбоновой кислоты и поликарбоновых кислот. В одном предпочтительном в настоящее время варианте осуществления диспергирующим веществом является лимонная кислота. Диспергирующее вещество предпочтительно ингибирует окисление матрицы углеродистого вещества происходящих из угля составных частиц.

Смесь может быть измельчена для образования отдельных частиц происходящего из угля твердого углеводорода и отдельных частиц происходящего из угля минерального вещества, имеющих средний размер частиц в диапазоне от 1 мкм до 8 мкм. В одном неограничивающем варианте осуществления смесь измельчают с использованием керамической среды, имеющей размер менее чем 5 мм.

В одном варианте осуществления измельченную смесь объединяют с жидким углеводородом для образования суспензии. Неограничивающие примеры жидкого углеводорода включают дизельное топливо, керосин, нефтяное топливо и сырую нефть. Суспензия может содержать по меньшей мере 50 мас.% твердых частиц относительно жидкого углеводорода. Вода, содержащая суспендированное гидрофильное происходящее из угля минеральное вещество, является более плотной, и ее сливают со дна. жидкий углеводород, содержащий суспендированный твердый углеводород, является менее плотным и плавает сверху. После слива основной массы воды лишний жидкий углеводород и любую оставшуюся воду удаляют посредством способа механического разделения жидкости/твердых веществ, такого как фильтрпресс, для получения углеводородного фильтрационного осадка, содержащего частицы происходящего из угля твердого углеводорода и жидкого углеводорода. Фильтрационный осадок может содержать менее чем 2 мас.% происходящего из угля минерального вещества в пересчете на сухое вещество. В еще одном варианте осуществления углеводородный фильтрационный осадок может содержать менее чем 1 мас.% происходящего из угля минерального вещества в пересчете на сухое вещество. Фильтрпресс и вакуумная фильтрация представляют собой два неограничивающих примера методов механического разделения жидкости/твердых веществ, которые можно использовать для отделения жидкостей от твердых частиц.

Углеводородный фильтрационный осадок можно использовать во многих разных промышленных, химических и энергетических вариантах применения. В одном неограничивающем варианте осуществления углеводородный фильтрационный осадок можно смешать с жидким углеводородным топливом для образования сырья для двухфазного углеводородного топлива.

В еще одном варианте осуществления измельченную смесь подвергают второму процессу разделения пенной флотацией для отделения измельченных частиц происходящего из угля твердого углеводорода от частиц происходящего из угля минерального вещества. Получают происходящую из угля твердую углеводородную (CDSH)-пену, которая содержит менее чем 2 мас.% происходящего из угля минерального вещества в пересчете на сухое вещество. В одном варианте осуществления из CDSH-пены механически удаляют воду для получения влажного CDSH фильтрационного осадка, содержащего частицы происходящего из угля твердого углеводорода, подходящие для использования в водотопливных суспензиях.

В еще одном варианте осуществления влажный CDSH фильтрационный осадок, содержащий частицы происходящего из угля твердого углеводорода, сушат для получения сухого CDSH порошка. Это порошковый происходящий из угля твердый углеводород можно использовать в качестве сырья в промышленных, химических и энергетических процессах и вариантах применения. Сухой CDSH порошок можно инжектировать непосредственно в камеру сгорания в качестве источника топлива. Сухой CDSH порошок может быть суспендирован в воздухе или в газообразном топливе в качестве источника двухфазного топлива.

В еще одном раскрытом способе получения частиц происходящего из угля твердого углеводорода получают водную суспензию происходящих из угля твердых веществ, содержащий отдельные частицы происходящего из угля составного вещества, состоящего из твердой матрицы углеродистого вещества и первичного минерального вещества в матрице углеродистого вещества, отдельных частиц происходящего из угля минерального вещества и некоторого количества воды. Водную суспензию происходящих из угля твердых веществ, приблизительно с 50 мас.% твердых веществ, измельчают до менее чем 20 микрон со средним размером частиц между приблизительно от 2 микрон до 4 микрон. Перед измельчением в водную суспензию предпочтительно добавляют диспергирующее вещество для уменьшения образования агломератов частиц и обеспечения последующей пенной флотации. В одном неограничивающем варианте осуществления смесь измельчают с использованием керамической среды, имеющей размер менее чем 5 мм. Измельченную суспензию вводят в камеру пенной флотации. Затем во второй стадии флотации снова проводят флотацию полученной пены. Вторая флотация в значительной степени удаляет все свободное плавающее происходящее из угля минеральное вещество, так что вторая пена содержит очень немного свободного происходящего из угля минерального вещества. Так как вторая пена содержит происходящий из угля твердый углеводород (CDSH), она называется CDSH-пена.

Измельченную смесь необязательно подвергают единственному процессу разделения пенной флотацией для отделения измельченных частиц происходящего из угля твердого углеводорода от частиц происходящего из угля минерального вещества. В этом случае содержание твердых веществ в происходящем из угля минеральном веществе в пульпе можно постоянно разбавлять до менее чем 4 мас.% твердых веществ, чтобы сделать минимальным свободное происходящее из угля минеральное вещество, доступное для захвата в получаемой CDSH-пене. Содержание происходящих из угля минеральных веществ пены составляет менее чем 1,5 мас.% в пересчете на сухое вещество. Кроме того, на CDSH-пену можно капать противоточную промывочную воду. CDSH-пена с противоточной промывочной водой может составлять менее чем 0,5 мас.% частиц происходящего из угля минерального вещества в пересчете на сухое вещество.

Необязательно для получения влажного CDSH фильтрационного осадка воду можно механически удалять из CDSH-пены с использованием подходящего метода механического разделения жидкости/твердых веществ, такого как упомянутые выше методы.

Влажный фильтрационный осадок можно смешать с водой для образования двухфазного жидкого топлива.

Влажный фильтрационный осадок может быть высушен для получения высушенного порошка происходящего из угля твердого углеводорода. Такой CDSH порошок можно смешивать и суспендировать в углеводородном топливе для образования сырья для двухфазного углеводородного топлива. Углеводородное топливо может быть газообразным, таким как природный газ, метан, пропан, бутан или другое газообразное углеводородное топливо. Высушенные частицы происходящего из угля твердого углеводорода можно смешивать и суспендировать в воздухе для образования двухфазного газообразного топлива.

Вместо механического удаления воды из CDSH-пены ее можно объединять с жидким углеводородом для образования суспензии, как описано выше. Неограничивающие примеры жидкого углеводорода включают дизельное топливо, керосин, нефтяное топливо и сырую нефть. Суспензия может содержать по меньшей мере 50 мас.% твердых частиц относительно жидкого углеводорода. Водная фаза, содержащая суспендированное гидрофильное происходящее из угля минеральное вещество, является более плотной, и ее сливают со дна. Фаза жидкого углеводорода, содержащая суспендированный CDSH, является менее плотной и плавает сверху. После слива основной массы воды лишний жидкий углеводород и любую оставшуюся воду удаляют посредством способа механического разделения жидкости/твердых веществ, такого как фильтрпресс, для получения углеводородного фильтрационного осадка, содержащего частицы происходящего из угля твердого углеводорода и жидкого углеводорода. Углеводородный фильтрационный осадок можно транспортировать в виде твердого вещества для использования в качестве сырья в других промышленных и химических процессах и вариантах применения. Кроме того, его можно использовать для получения топлива на основе жидкого углеводорода.

Краткое описание нескольких видов чертежей

Для того, чтобы способ, которым получены вышеупомянутые и другие признаки и преимущества изобретения был легко понятен, более конкретное описание изобретения, кратко описанного выше, будет представлено посредством ссылки на конкретные варианты его осуществления, которые проиллюстрированы на приложенных чертежах. Понимая, что эти чертежи представляют только типичные варианты осуществления изобретения и следовательно не должны рассматриваться как ограничение его объема, изобретение будет описано и объяснено более конкретно и детально за счет использования сопровождающих чертежей, на которых:

На фиг. 1 представлена блок-схема раскрытого способа получения пены происходящего из угля твердого углеводорода.

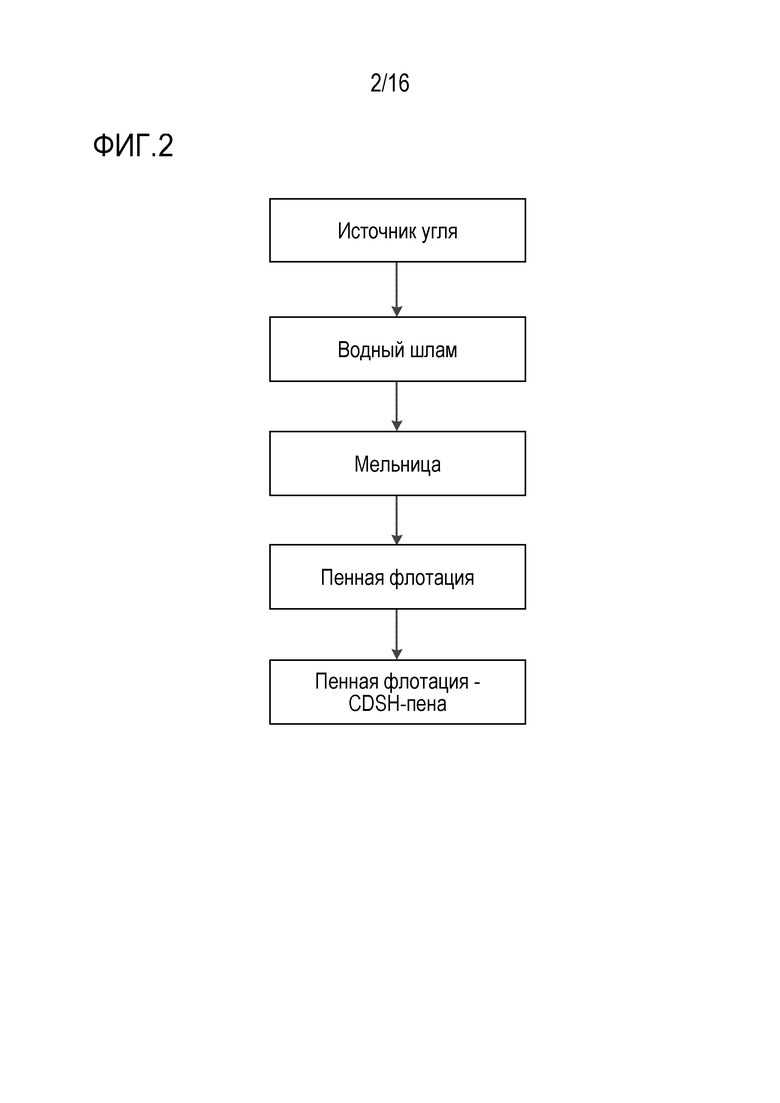

На фиг. 2 представлена блок-схема еще одного раскрытого способа получения пены происходящего из угля твердого углеводорода.

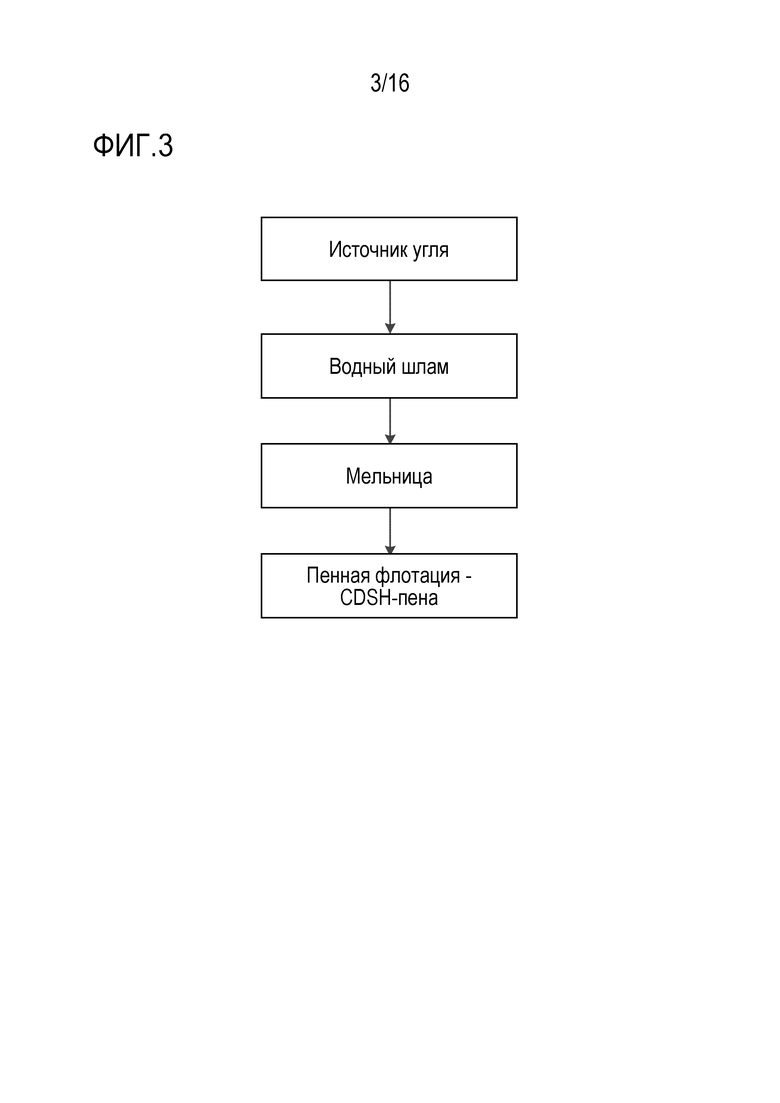

На фиг. 3 представлена блок-схема еще одного раскрытого способа получения пены происходящего из угля твердого углеводорода.

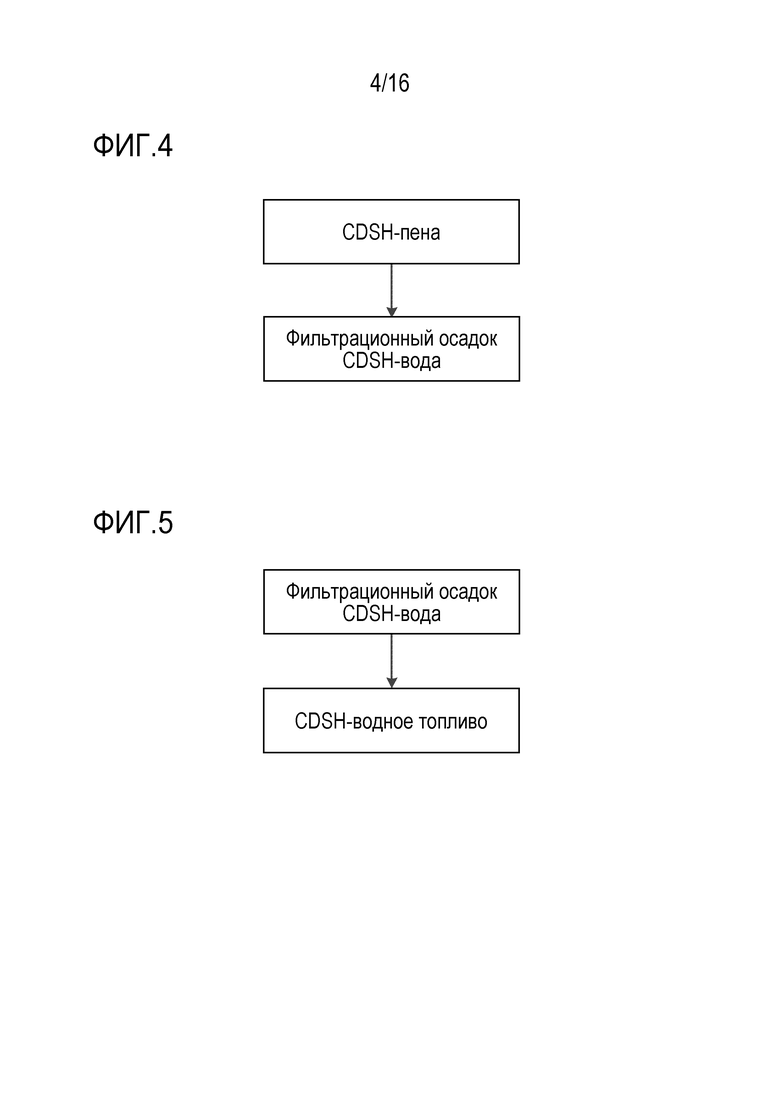

На фиг. 4 представлена блок-схема раскрытого способа получения фильтрационного осадка происходящего из угля твердого углеводорода.

На фиг. 5 представлена блок-схема раскрытого способа получения топлива из происходящего из угля твердого углеводорода и воды.

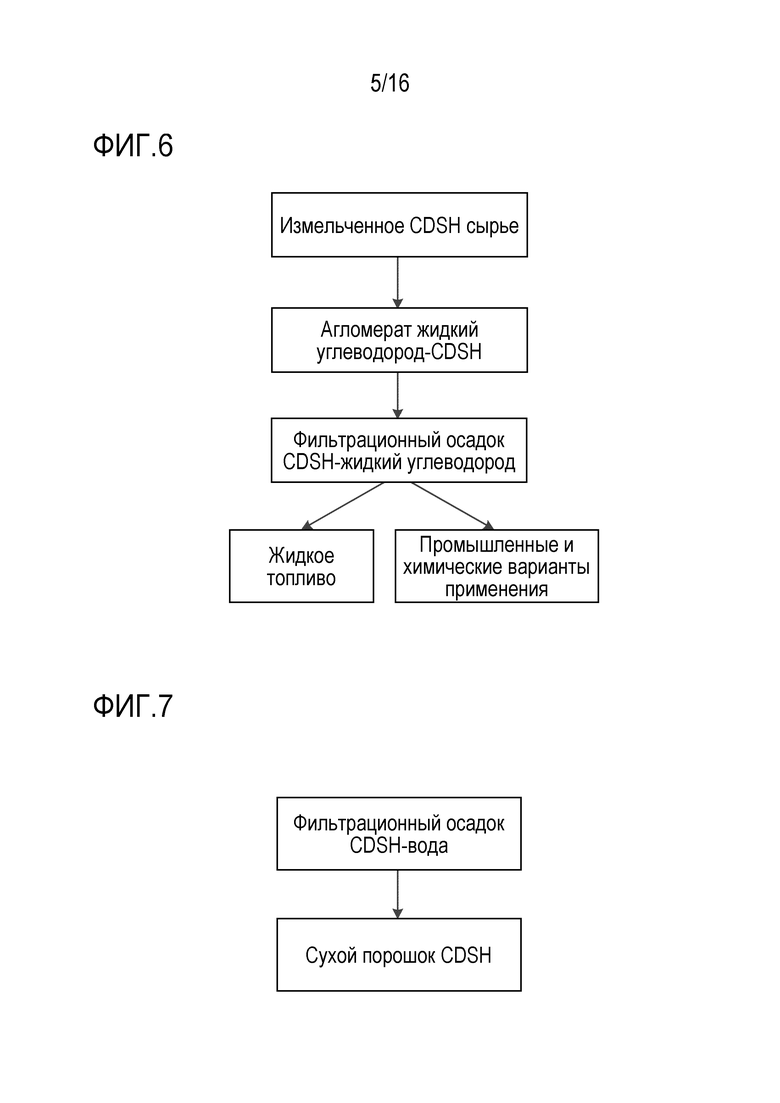

На фиг. 6 представлена блок-схема раскрытого способа с использованием образования углеводородных агломератов.

На фиг. 7 представлена блок-схема раскрытого способа получения сухого порошка происходящего из угля твердого углеводорода.

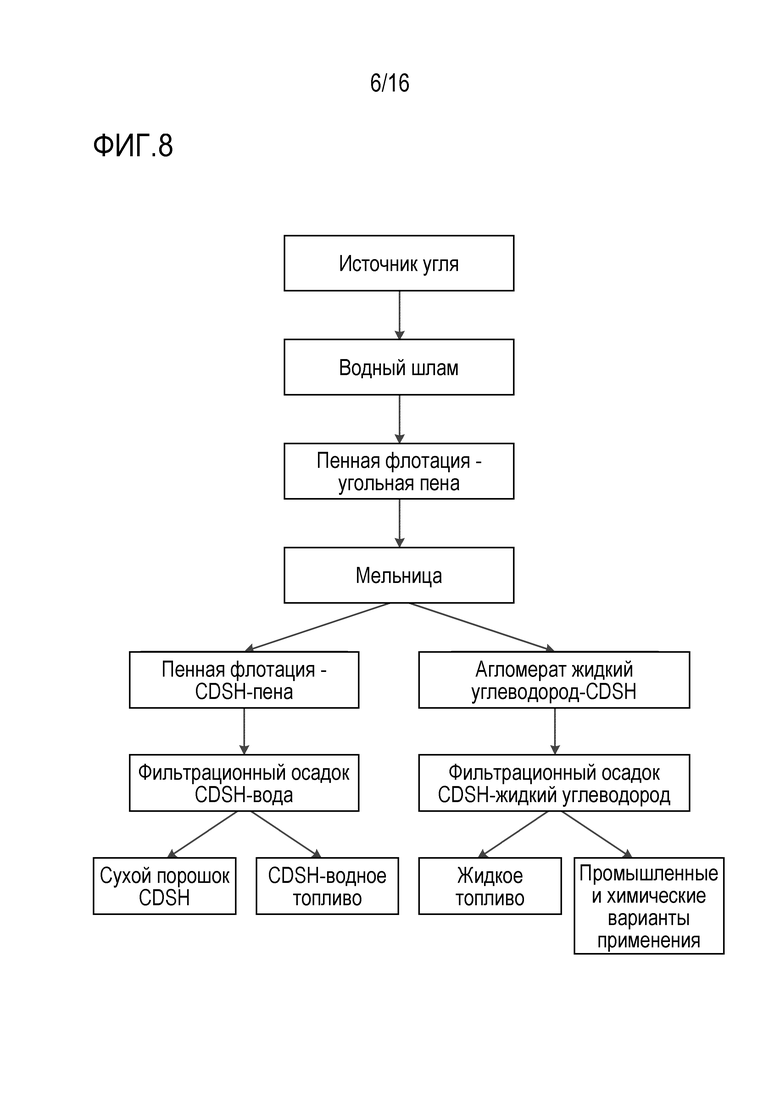

На фиг. 8 представлена блок-схема, относящаяся к способам получения и использования происходящего из угля твердого углеводорода, в которых перед измельчением происходит первоначальная пенная флотация.

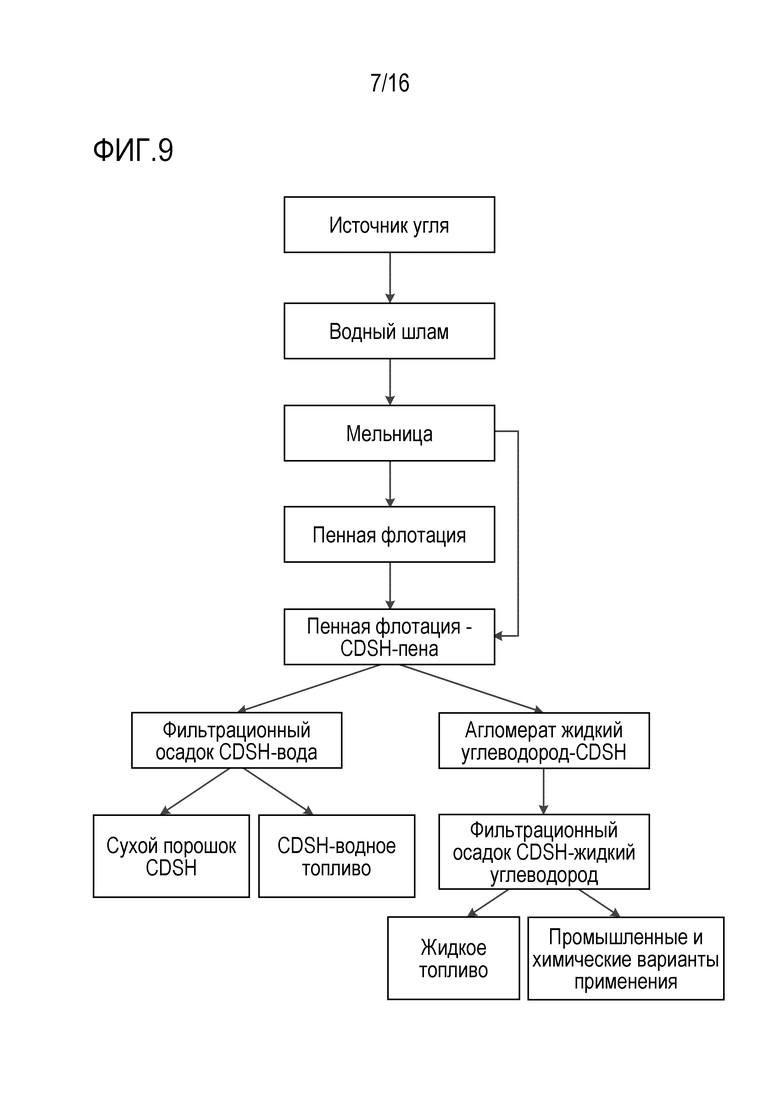

На фиг. 9 представлена блок-схема, относящаяся к способам получения и использования происходящего из угля твердого углеводорода, в которых перед первоначальной пенной флотацией происходит измельчение.

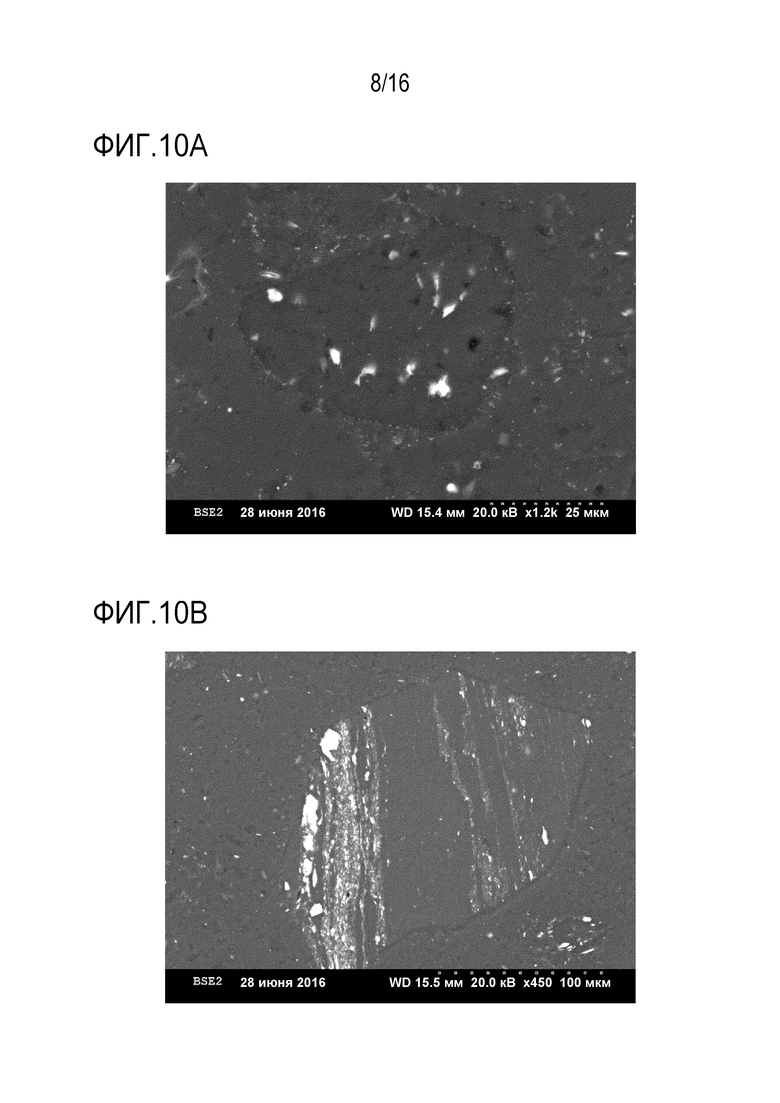

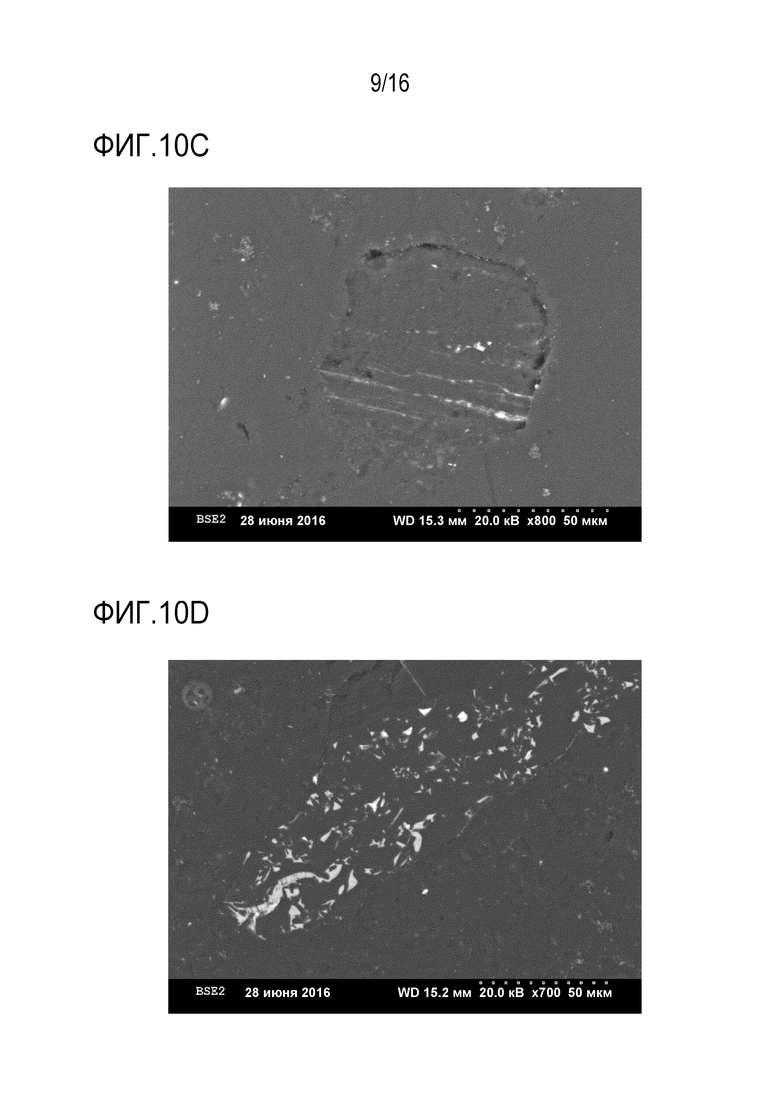

На фиг. 10A-10E представлены изображения SEM-BSI частиц угля металлургического сорта из пласта Appalachian Pocahontas с диаметрами в диапазоне от 25 до 100 мкм.

На фиг. 10F представлена оптическая микрофотография частиц угля Appalachian Pocahontas, где расстояние слева-направо составляет 380 мкм.

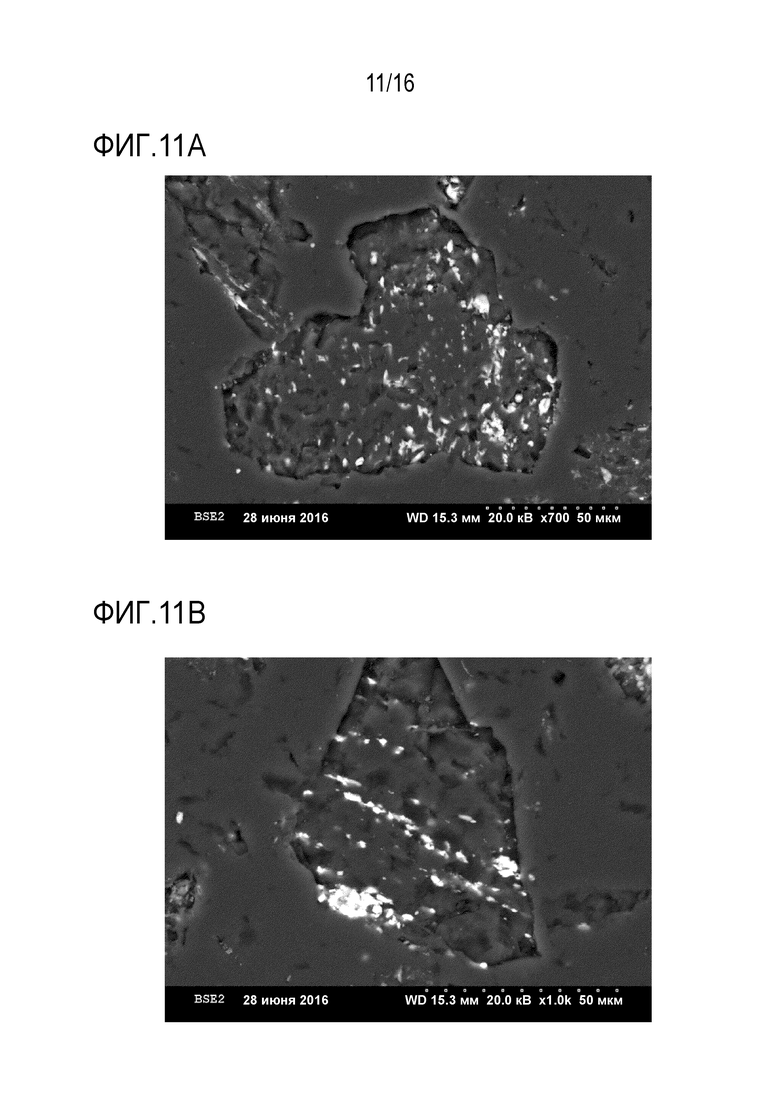

На фиг. 11A-11C представлены изображения SEM-BSI частиц угля металлургического сорта из австралийского пласта с диаметрами в диапазоне от 50 до 200 мкм.

На фиг. 11D представлена оптическая микрофотография частиц австралийского угля, где расстояние слева-направо составляет 380 мкм.

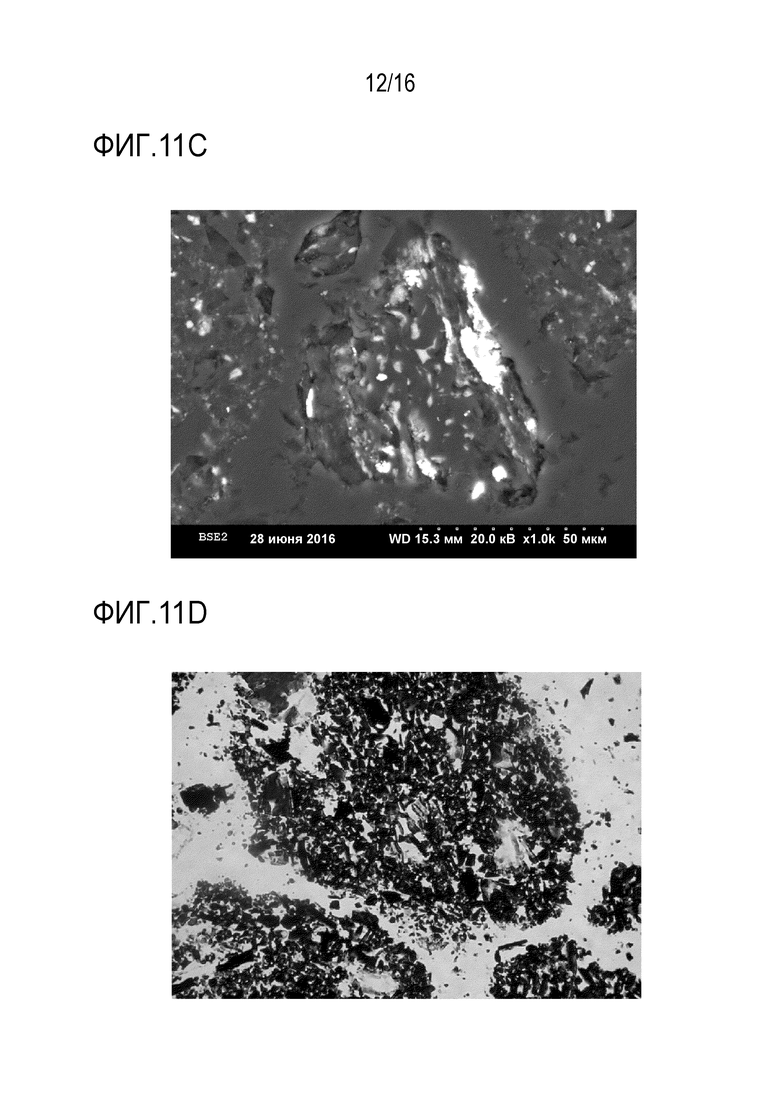

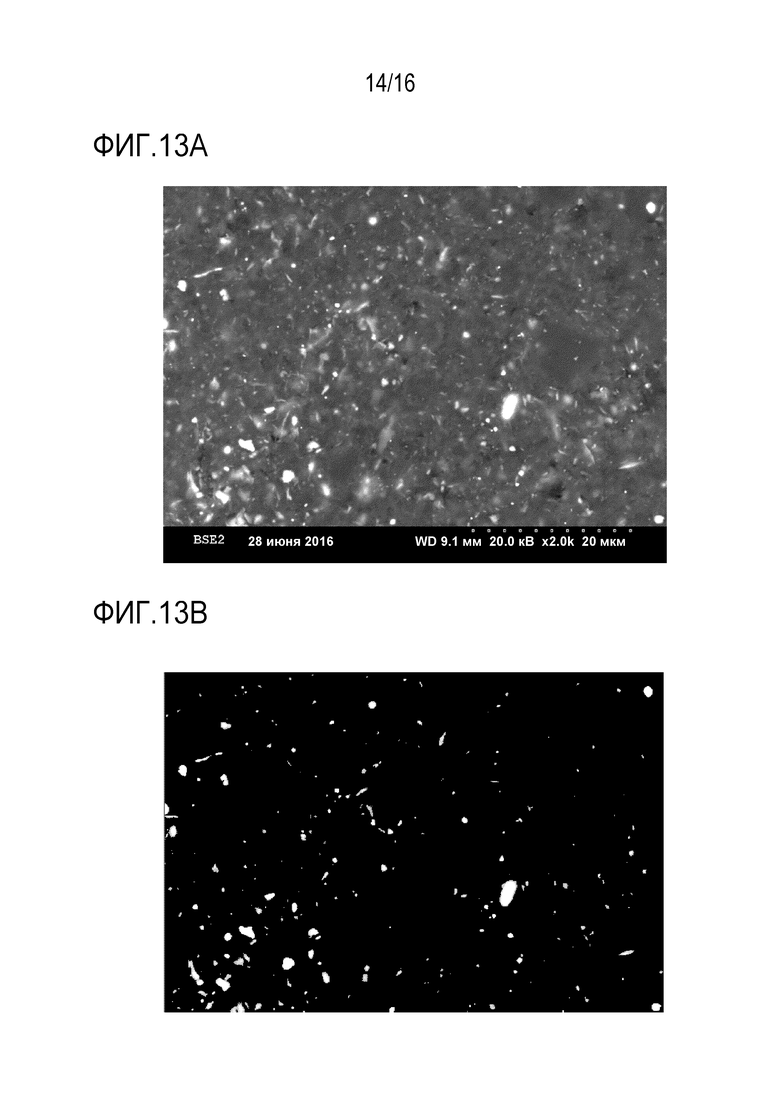

На фиг. 12A представлен SEM-EDX спектр мелкого размера с пылинку включения минерального вещества частиц угля, имеющих элементный состав, соответствующий кварцу (SiO2).

На фиг. 12B представлен SEM-EDX спектр другого мелкого размера с пылинку включения минерального вещества частиц угля, имеющих элементный состав, соответствующий иллито-серицитовому типу глины. Присутствие хлора (Cl) обусловлено эпоксидом, используемым для импрегнирования образца.

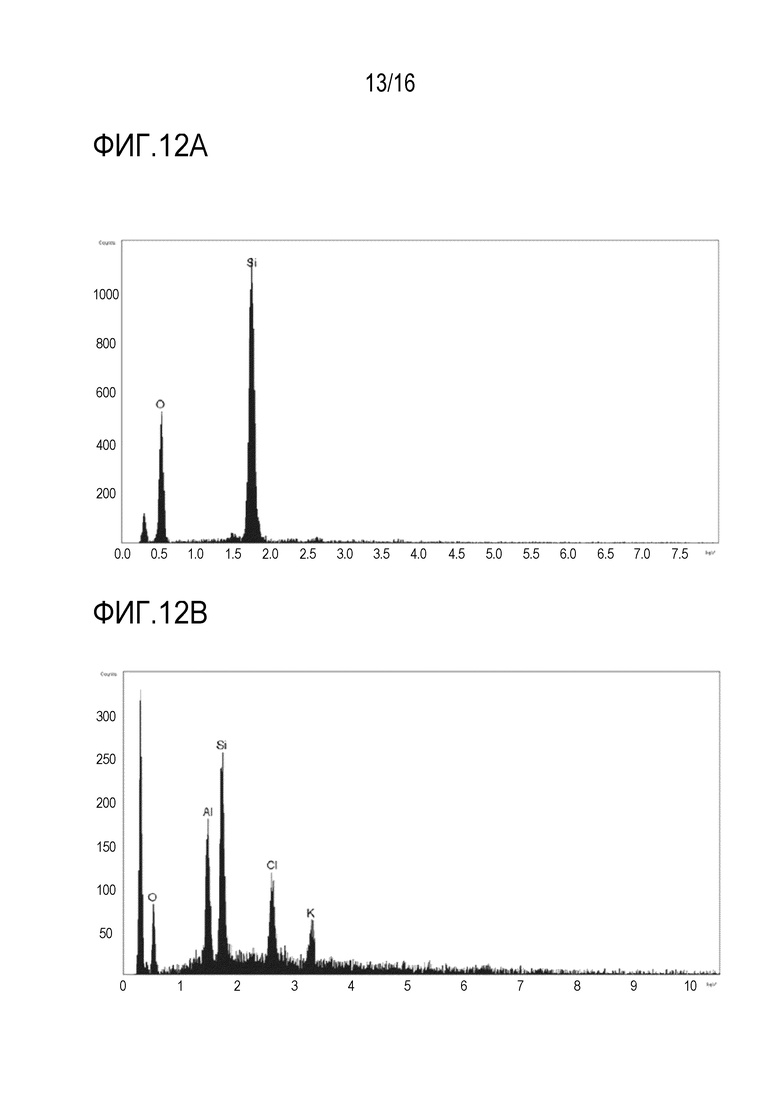

На фиг. 13A представлено SEM-BSI изображение частиц угля металлургического сорта из пласта Appalachian Pocahontas с диаметрами менее чем 5 мкм.

На фиг. 13B представлено SEM-BSI изображение фиг. 13A, обработанное с помощью программного обеспечения для шлифового анализа.

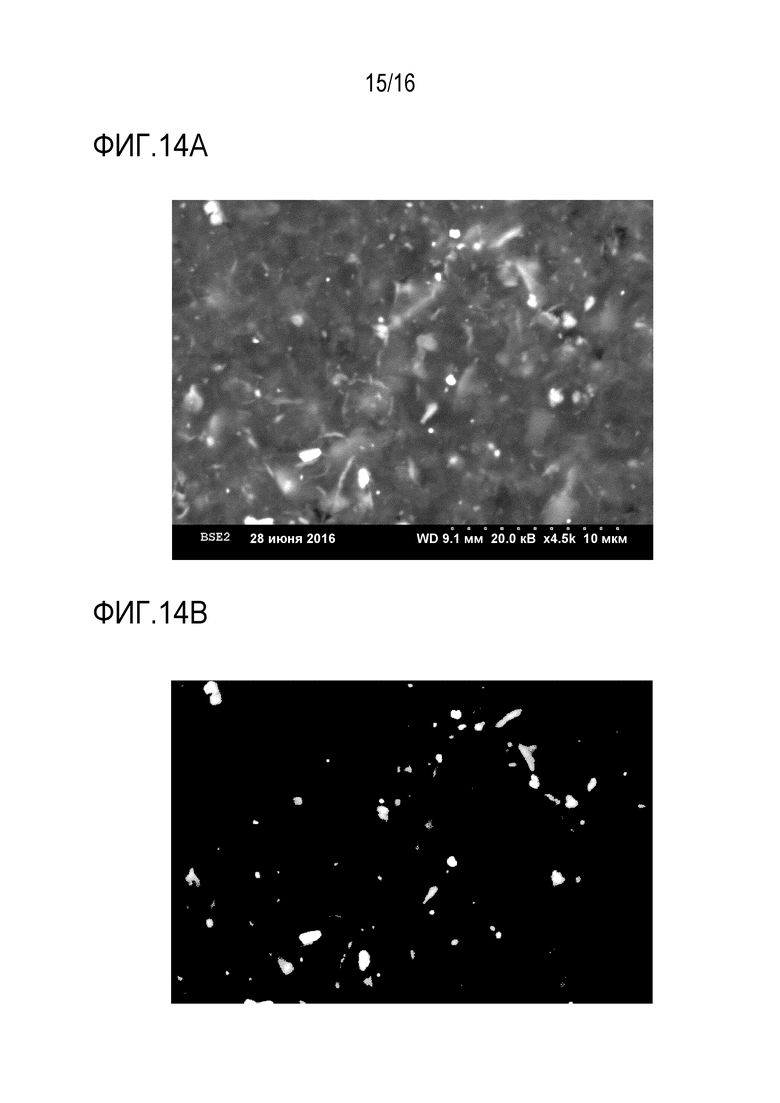

На фиг. 14A представлено SEM-BSI изображение частиц угля металлургического сорта из австралийского пласта с диаметрами менее чем 5 мкм.

На фиг. 14B представлено SEM-BSI изображение фиг. 14A, обработанное с помощью программного обеспечения для шлифового анализа.

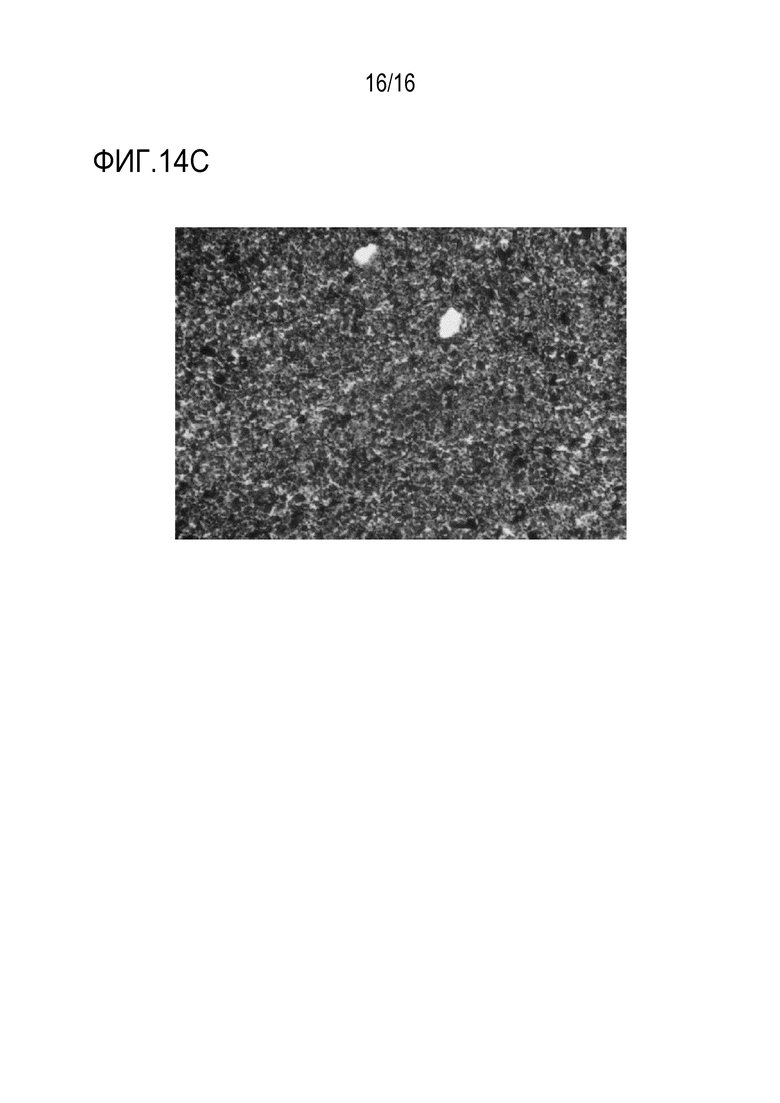

На фиг. 14C представлена оптическая микрофотография частиц австралийского угля, где расстояние слева-направо составляет 380 мкм.

Подробное описание изобретения

Представленные варианты осуществления настоящего изобретения будут лучше всего понятны посредством ссылки на чертежи, при этом одинаковые части везде обозначены одинаковыми номерами. Легко понять, что компоненты настоящего изобретения, которые в общем описаны и проиллюстрированы на фигурах в настоящем документе, могут быть расположены и выполнены с большим разнообразием разных конфигураций. Таким образом, следующее более подробное описание вариантов осуществления изобретения не предполагает ограничение объема заявленного изобретения, но является всего лишь образцом представленных вариантов осуществления изобретения.

Один аспект раскрытого изобретения относится к способам и системам для отделения происходящего из угля минерального вещества, первичного или захваченного в угле, от твердого углеродистого вещества для получения частиц происходящего из угля твердого углеводорода, которые по существу не содержат первичного минерального вещества. Этому способствует образование отдельных частиц происходящего из угля минерального вещества и отдельных частиц происходящего из угля углеродистого вещества.

При разделении индивидуально различные или не связанные частицы происходящего из угля углеродистого вещества отделяют от частиц происходящего из угля минерального вещества для получения по существу чистых частиц происходящего из угля углеродистого вещества.

Следующие неограничивающие примеры приведены, чтобы проиллюстрировать несколько вариантов осуществления, относящихся к раскрытым происходящим из угля частицам твердого углеводорода и соответствующим способам. Должно быть понятно, что эти примеры не являются ни всеобъемлющими, ни исчерпывающими множество типов вариантов осуществления, которые можно реализовать на практике в соответствии с раскрытым сейчас изобретением.

ПРИМЕР 1

Как проиллюстрировано на фиг. 1, получили водную суспензию происходящих из угля твердых веществ, которые могут происходить из любого источника угля. Водная суспензия содержит отдельные частицы составного угля, состоящего из твердой матрицы углеродистого вещества и первичного минерального вещества в матрице углеродистого вещества, отдельных частиц происходящего из угля минерального вещества и некоторого количества воды. Суспензию, содержащую приблизительно пятьдесят массовых процентов (мас.%) твердых частиц, вводили в смеситель с большим сдвиговым усилием.

Затем суспензию выгружали на 300 микрометровый (мкм) экран на кольцевом сите. Подрешетный продукт с 300 мкм экрана вводили в камеру пенной флотации угля, где частицы составного угля отделяли от частиц происходящего из угля минерального вещества за счет разделения пенной флотацией. Составные частицы угля прикреплялись к мелким пузырькам в зоне водных пузырьков, часто называемой пульпой камеры флотации. Выталкивающая сила пузырька поднимала пузырек и составную частицу угля в верхнюю часть камеры флотации, которую называют трубопровод водных пузырьков. В трубопроводе водных пузырьков маленькие пузырьки сливаются в большие пузырьки, образуя угольную пену. Составные частицы угля остаются прилипшими к слившимся пузырькам в угольной пене. Угольная пена образовалась в верхней зоне камеры флотации угля над пульпой в трубопроводе водных пузырьков. Происходящее из угля частицы минерального вещества оставались в пульпе в нижней зоне камеры флотации угля, поскольку они являются гидрофильными. По мере того, как больше нагруженных углем пузырьков достигали трубопровода водных пузырьков и сливались в угольную пену, суммарная восходящая сила поступающих нагруженных углем пузырьков толкала пену вверх и в верхнюю часть камеры флотации, где они скапливались для дальнейшей обработки.

В одном варианте осуществления угольная пена содержала приблизительно 4,5 мас.% твердых частиц происходящего из угля минерального вещества в пересчете на сухое вещество. В еще одном варианте осуществления угольная пена содержала приблизительно 8 мас.% частиц происходящего из угля твердого минерального вещества в пересчете на сухое вещество. Этот диапазон зависит от качества первоначальных угольных отходов.

Затем угольную пену пропускали через мельницу для уменьшения размера ее частиц. Средний размер составных частиц угля, выходящих из мельницы, может быть определен на основании размера поступающих частиц, содержания твердых веществ поступающей угольной пены, времени нахождения угольной пены в мельнице и среднего размера, используемого в мельнице.

Затем измельченную угольную пену снова подвергали флотации. Процесс измельчения высвобождал происходящее из угля минеральное вещество, которое было захвачено в больших составных частицах угля. Повторная флотация измельченной угольной пены, которую ранее подвергали флотации, приводила к более низкому содержанию происходящих из угля минеральных веществ угля, чем получали в результате первой флотации при большем размере частиц. После измельчения и дополнительной флотации пена содержит происходящий из угля твердый углеводород (CDSH) и называется CDSH-пена. В этом примере CDSH-пена содержала между 0,47 мас.% и 1,42 мас.% частиц происходящего из угля минерального вещества в пересчете на сухое вещество, когда размер частиц был менее чем 20 микрон со средним размером частиц от 2 до 4 микрон, соответственно. В общем, CDSH-пена из второй флотации содержала от 75 мас.% до 50 мас.% влаги, а содержание частиц происходящего из угля минерального вещества находится между 0,5 мас.% и 1,5 мас.% в пересчете на сухое вещество.

Считается, что твердые частицы в CDSH-пене второй флотации, содержащие менее чем 1,5 мас.% отдельных частиц происходящего из угля минерального вещества, содержащие менее чем 1 мас.% отдельных частиц происходящего из угля минерального вещества и содержащие менее чем 0,5 мас.% отдельных частиц происходящего из угля минерального вещества, представляют собой новый материал, отличающийся от существующего в природе материала составного угля, из которого они происходят, так как минеральное вещество было в значительной степени удалено посредством процесса переработки или очистки. Этот новый углеводородный материал в настоящем документе называется происходящий из угля твердый углеводород (CDSH). Как будет показано позже на SEM данных, CDSH частицы отделены от частиц происходящего из угля минерального вещества. Оставшееся минеральное вещество более не является первичным или захваченным в составных частицах угля. CDSH представляет собой новый материал отдельных частиц углеродистого материала, полученного из угля, который более не имеет никакого первичного или захваченного минерального вещества.

ПРИМЕР 2

В качестве альтернативы способу, описанному в примере 1, и как проиллюстрировано на фиг. 2, перед первой пенной флотацией всю водную суспензию происходящих из угля твердых веществ приблизительно с 50 мас.% твердых веществ измельчали до менее чем 20 микрон со средним размером частиц между приблизительно от 2 микрон до 4 микрон. Эту измельченную суспензию затем вводили в камеру пенной флотации. Полученную пену затем снова подвергали флотации во второй стадии флотации, по аналогии с примером 1. При первой флотации удаляли большую часть свободного происходящего из угля минерального вещества. Однако, некоторая часть свободного происходящего из угля минерального вещества взаимодействовала с первой пеной в воде. Причина этого состоит в том, что источником воды в пене является вода в пульпе камеры флотации. Пульпа камеры флотации также содержит гидрофильное происходящее из угля минеральное вещество в суспензии. Так как вода содержится в пенной фазе, то и происходящее из угля минеральное вещество содержится в этой воде. Вторая флотация служила для удаления в значительной степени всего свободного плавающего происходящего из угля минерального вещества, так что вторая пена содержала очень немного свободного происходящего из угля минерального вещества.

В этом примере все частицы, предназначенные для пенной флотации, были измельчены до менее 20 микрон. Суспензию со всеми частицами менее 20 микрон подвергали флотации для получения первой пены. Первая пена имела слишком много происходящего из угля минерального вещества (приблизительно 8-10 мас.%), поэтому первую пену затем немедленно подвергали повторной флотации для получения второй пены, которая была в значительной степени свободна от высвободившегося происходящего из угля минерального вещества. Вторая пена содержала происходящий из угля твердый углеводород (CDSH) и называется CDSH-пена. CDSH-пена содержала между 0,49 мас.% и 1,48 мас.% частиц происходящего из угля минерального вещества в пересчете на сухое вещество, когда размер частиц был менее чем 20 микрон, со средним размером частиц от 2 до 4 микрон, соответственно.

Как показано в этом примере, частицы происходящего из угля твердого углеводорода могут быть получены сперва за счет измельчения водной суспензии происходящих из угля твердых веществ таким образом, чтобы все частицы были менее 20 микрон со средним размером частиц между приблизительно от 2 микрон до 4 микрон, а затем флотации измельченной суспензии для получения угольной пены. Затем угольную пену подвергали флотации для получения CDSH-пены, содержащей происходящий из угля твердый углеводород.

Понятно, что основное отличие между Примером 1 (фиг. 1) и Примером 2 (фиг. 2) состоит в том, происходит ли измельчение перед или после стадии пенной флотации.

ПРИМЕР 3

В качестве альтернативы способу, описанному в примерах 1 и 2, и как проиллюстрировано на фиг. 3, перед первой флотацией всю водную суспензию происходящих из угля твердых веществ измельчали до менее чем 10 микрон со средним размером приблизительно 2 микрона. Эту измельченную суспензию затем вводили в камеру пенной флотации. В этом случае содержание твердых веществ в пульпе постоянно разбавляли до менее чем 4 мас.% твердых веществ, чтобы сделать минимальным свободное происходящее из угля минеральное вещество, доступное для захвата в получаемой пене. Содержание происходящих из угля минеральных веществ пены было 1,08 мас.% в пересчете на сухое вещество. Кроме того, противоточную промывочную воду капали на CDSH-пену. CDSH-пена с противоточной промывочной водой содержала 0,46 мас.% частиц происходящего из угля минерального вещества в пересчете на сухое вещество.

В этом примере происходящий из угля твердый углеводород может быть получен сперва за счет измельчения суспензии таким образом, чтобы все частицы были менее чем 10 микрон со средним размером приблизительно 2 микрона. За счет поддержания во время флотации надлежащих условий суспензию подвергали флотации, и для получения CDSH-пены, содержащей происходящий из угля твердый углеводород дополнительная флотация пены была не нужна. CDSH-пена, содержащая воду и частицы происходящего из угля твердого углеводорода, была способной к перекачиванию, двухфазной системой.

ПРИМЕР 4

Согласно фиг. 4 CDSH-пену, содержащую частицы происходящего из угля твердого углеводорода, такие как получены в примерах 1-3 выше, механически обезвоживали с использованием фильтрпресса для получения CDSH-водного фильтрационного осадка. CDSH-водный фильтрационный осадок имеет содержание влаги в диапазоне от 35 мас.% до 45 мас.%. CDSH-водный фильтрационный осадок представляет собой двухфазную систему, состоящую из частиц происходящего из угля твердого углеводорода и жидкой воды. CDSH-фильтрационный осадок можно использовать в качестве сырья для других процессов, включая гранулирование, жидкого топлива на водной основе и получения порошка сухого происходящего из угля твердого углеводорода.

ПРИМЕР 5

Согласно фиг. 5 угольно-водным топливом называют смесь частиц угля и воды, которую можно накачивать и употреблять в качестве топлива, даже несмотря на включение значительных количеств воды в источник топлива противоречит здравому смыслу. Если существует достаточно частиц угля с размером, который обеспечивает нагнетание суспензии и при использовании надлежащей камеры сгорания, угольно-водное топливо может сгорать. Вода не оказывает отрицательного влияния на теплосодержание, так как некоторая часть энергии угля потребляется при испарении воды. В результате чем ниже содержание воды при сохранении стабильности суспензии частиц, тем выше энергосодержание угольно-водного топлива. Содержание влаги в общем варьирует от 40 до 55 мас.% воды. Содержание происходящих из угля минеральных веществ известного угольно-водного топлива в общем составляет 10 мас.% или более, поскольку это стандартное содержание используемых происходящих из угля минеральных веществ частиц угля.

Аналогично, было получено новое двухфазное, способное к перекачиванию топливо, состоящее из жидкой воды и происходящего из угля твердого углеводорода. Все частицы происходящего из угля твердого углеводорода были менее чем 20 микрон в диаметре со средним размером частиц 4 микрона. Диспергирующее вещество использовали для удерживания частицы в суспензии и минимизации вязкости суспензии. Содержание влаги варьировало от 38 мас.% влажности до 55 мас.% влажности в зависимости от требуемой вязкости. Неограничивающие примеры диспергирующих веществ, которые можно использовать, чтобы получить стабильное, способное к перекачиванию топливо, состоящее из жидкой воды и диспергированных частиц происходящего из угля твердого углеводорода, включают органические кислоты, например, лимонную кислоту, полиэфиры, например, полиэтиленоксид, и лигносульфонаты. Диспергирующее вещество использовали с уровнями загрузки в диапазоне приблизительно 0,5 мас.% и 1 мас.%.

Поскольку содержание происходящих из угля минеральных веществ происходящего из угля твердого углеводорода было менее чем 1,5 мас.%, а в некоторых случаях менее чем 0,5 мас.% в пересчете на сухое вещество, когда способное к перекачиванию топливо, состоящее из воды и происходящего из угля твердого углеводорода, сжигали в надлежащей камере сгорания, например, одним примером является камера сгорания пульсирующего реактивного двигателя, уголь сгорал полностью, а вся вода испарялась. Почти всеми продуктами в процессе сгорания были CO2 и водяной пар с небольшим количеством SOx и NOx в зависимости от наличия следовых количеств серы и азота в частицах происходящего из угля твердого углеводорода.

ПРИМЕР 6

способное к перекачиванию CDSH-водное топливо, состоящее из воды и частиц происходящего из угля твердого углеводорода, получали по аналогии с примером 5 за исключением того, что для уменьшения содержания воды стабильного, способного к перекачиванию CDSH-водного топлива использовали упаковку частиц. Для получения способного к перекачиванию топлива использовали бимодальное распределение частиц происходящего из угля твердого углеводорода. Согласно теории упаковки частиц сферические частицы однородной формы будут заполнять приблизительно 65 объем.% пространства, а оставшиеся 35% объема составляют пустое или свободное пространство. Пустое пространство между всеми этими частицами может быть заполнено меньшими частицами. При использовании частиц с диаметром по меньшей мере в 10 раз меньше пустое пространство может считаться свободным пространством для меньших частиц. В результате 65% свободного пустого пространства может быть заполнено меньшими частицами. Поскольку 35% объема составляет пустое пространство между частицами, и меньшие частицы могут заполнять 65% этого пространства, 22 объем.% (35% свободного пустого пространства * 65% коэффициент заполнения) заполнено меньшими частицами (с диаметром по меньшей мере в 10x меньше, чем у больших частиц).

В этой бимодальной системе 65% объема составляли большие частицы и 22% объема составляли меньшие частицы. В результате, 87 объем.% свободного пространства было заполнено CDSH частицами. Для получения стабильного, способного к перекачиванию и жидкого топлива, состоящего из воды и частиц происходящего из угля твердого углеводорода с требуемой вязкостью смешивали воду (между 15 объем.% и 25 объем.%) и диспергирующее вещество (между 0,5% и 1%) с бимодальным распределением частиц происходящего из угля твердого углеводорода.

Бимодальное распределение происходящего из угля твердого углеводорода использовали для получения способного к перекачиванию двухфазного жидкого топлива, состоящего из жидкой воды и частиц происходящего из угля твердого углеводорода с более низким содержанием воды, чем в системе только с одним размером частиц. Содержание влаги варьировало от 15 объем.% до 25 объем.% в зависимости от намеченной вязкости.

ПРИМЕР 7

Способное к перекачиванию CDSH-водное топливо, состоящее из воды и частиц происходящего из угля твердого углеводорода, получают по аналогии с примером 5 за исключением того, что для уменьшения содержания воды стабильного, способного к перекачиванию CDSH-водного топлива используют упаковку частиц. Чтобы получить способное к перекачиванию топливо используют тримодальное распределение частиц происходящего из угля твердого углеводорода и воды. Другими словами, с целью упаковки частиц используют три отдельных размера частиц, чтобы сделать тримодальное распределение частиц по размеру. На основании описанной выше теории упаковки частиц 65% объема заполнено большим частицами, 22% объема (35% свободного пустого пространства * 65% коэффициент заполнения) заполнено средними частицами (в 10 раз меньше, чем большие частицы), а 8% объема (13% свободного пустого пространства * 65% коэффициент заполнения) заполнено мелкими частицами (с диаметром по меньшей мере в 100 раз меньше, чем у больших частиц и с диаметром по меньшей мере в 10x меньше, чем у средних частиц).

В одной тримодальной системе способное к перекачиванию топливо состоит из воды, а 65% объема составляют большие частицы, 22% объема составляют средние частицы, и 8% объема составляют мелкие частицы. В результате, 95 объем.% свободного пространства заполнено происходящим из угля твердым углеводородом. 5 объем.% остается в виде свободного пустого пространства. Средний размер частиц составляют 10 микрон, 1 микрон и 0,1 микрон, соответственно. Для получения стабильного, способного к перекачиванию топлива, состоящего из воды и частиц происходящего из угля твердого углеводорода с требуемой вязкостью и содержанием влаги менее чем 15 объем.% воды, воду (7 объем.% до 12 объем.%) и диспергирующее вещество (между 0,5 мас.% и 1% мас.%) смешивают с происходящими из угля частицами твердого углеводорода с тримодальным распределением.

В другой тримодальной системе получают способное к перекачиванию топливо, состоящее из воды и частиц с тримодальным распределением, где большими частицами являются составные частицы угля, имеющие средний размер частиц 100 микрон. Содержание происходящих из угля минеральных веществ этих частиц составляет приблизительно 4,5 мас.%. Средний размер средних частиц составляет приблизительно 10 микрон с содержанием происходящих из угля минеральных веществ 0,9 мас.%. Средний размер мелких частиц составляет приблизительно 1 микрон с содержанием происходящих из угля минеральных веществ 0,3 мас.%. Средние и мелкие частицы составляют происходящий из угля твердый углеводород, так как они не содержат первичного или захваченного минерального вещества, к частицам происходящего из угля минерального вещества, оставшиеся неотделенными от происходящего из угля твердого углеводорода, составляют менее чем 1 мас.%. Для получения стабильного, способного к перекачиванию топлива, состоящего из воды, частиц происходящего из угля твердого углеводорода и составных частиц угля, с требуемой вязкостью и содержанием влаги менее чем 15 объем.% воды, воду (7 объем.% до 12 объем.%) и диспергирующее вещество (между 0,5 мас.% и 1 мас.%) смешивают с частицами с тримодальным распределением. Это гибридное топливо, в котором составные частицы угля и частицы происходящего из угля твердого углеводорода смешивают вместе для создания стабильного, способного к перекачиванию жидкого топлива.

Тримодальное распределение происходящего из угля твердого углеводорода используют для получения способного к перекачиванию двухфазного жидкого топлива, состоящего из жидкой воды и частиц происходящего из угля твердого углеводорода с более низким содержанием воды, чем в системе только с одним размером частиц. В зависимости от намеченной вязкости содержание влаги варьирует от приблизительно 7 объем.% до 12 объем.%.

ПРИМЕР 8

Согласно фиг. 6 стадию образования агломератов с жидким углеводородом выполняли для отделения CDSH от воды и происходящего из угля минерального вещества с использованием различных жидких углеводородов. Использованными в этом примере разными жидкими углеводородами были керосин, дизельное топливо, толуол, гексан, пентан, машинное масло и растительное масло. Изобретение не ограничено этими жидкими углеводородами. Ключевым требованием к стадии образования агломератов было не смешивание жидкого углеводорода с водой, чтобы после смешивания жидкий углеводород и вода были разделены на две отдельные жидкие фазы. Кроме того, жидкий углеводород предпочтительно является по своей природе гидрофобным, чтобы стимулировать процесс.

В качестве сырья на стадии образования агломератов использовали измельченный продукт из примера 1, угольную пену (первую пену) из примера 2, измельченный продукт из примера 3 и пену из происходящего из угля твердого углеводорода, полученную в примерах 1, 2 или 3. Одну из этих суспензий воды и твердых частиц перемешивали с жидким углеводородом, например, дизельным топливом, таким образом, чтобы было более чем 40 мас.% твердых частиц происходящего из угля твердого углеводорода относительно жидкого углеводорода. Суспензию воды и твердых частиц тщательно перемешивали с жидким углеводородом. В одном неограничивающем варианте осуществления используемым смесителем был высокоскоростной встроенный смеситель. Затем смеситель выключали. Затем смесь разделяли на более плотную фазу вода/происходящее из угля минеральное вещество на дне и менее плотную фазу жидкий углеводород/происходящий из угля твердый углеводород сверху. Происходящий из угля твердый углеводород агломерировался за счет гидрофобного взаимодействия в менее плотной гидрофобной фазе сверху воды. Высвобождающееся минеральное вещество в суспензии оставалось суспендированным в водной фазе вследствие гидрофильных взаимодействий. Воду с суспендированным минеральным веществом в нижней фазе выпускали. В этом примере был показано, что количество происходящего из угля минерального вещества, оставшегося неотделенными от происходящего из угля твердого углеводорода, составляло между 0,3 мас.% и 0,8 мас.% в пересчете на сухое вещество.

Для ускорения удаления воды из жидкого углеводорода и происходящего из угля твердого углеводорода можно использовать сепаратор для разделения нефти и воды.

После стадии образования агломератов была получена новая двухфазная способная к перекачиванию суспензия, состоящего из жидкого углеводорода и происходящего из угля твердого углеводорода. Содержание твердых веществ составляло более чем 40 мас.% твердых веществ.

ПРИМЕР 9

Согласно фиг. 6 двухфазную суспензию жидкого углеводорода и частиц происходящего из угля твердого углеводорода из примера 8 закачивали в фильтрпресс. Лишний жидкий углеводород удаляли для получения фильтрационного осадка, состоящего из жидкого углеводорода и происходящего из угля твердого углеводорода. Фильтрационный осадок содержал приблизительно 20-30 мас.% жидкого углеводорода. В случаях, когда вода не полностью удалена из суспензии жидкого углеводорода и происходящего из угля твердого углеводорода, описанной в примере 8, в этом примере воду удаляли полностью, так как в условиях высокого давления в фильтрпрессе происходит предпочтительное выталкивание гидрофильной воды из гидрофобной агломерации жидкого углеводорода и происходящего из угля твердого углеводорода.

Фильтрационный осадок представлял собой твердую двухфазную систему жидкого углеводорода и происходящего из угля твердого углеводорода. Как показано на фиг. 6, его можно транспортировать в виде твердого вещества для использования в качестве сырья в других промышленных и химических процессах и вариантах применения. Кроме того, его можно использовать для получения видов топлива на основе жидкого углеводорода, некоторые из которых описаны в примерах 10-13.

ПРИМЕР 10

Двухфазную, способную к перекачиванию систему жидкого углеводорода и происходящего из угля твердого углеводорода получали по методу образования углеводородных агломератов примера 8. Присутствие жидкого углеводорода составляло более чем 40 объем.%.

Получали частицы происходящего из угля твердого углеводорода с тремя разными размерами: со средним размером 10 микрон, со средним размером 1 микрон и со средним размером 0,1 микрона.

Бимодальное распределение происходящего из угля твердого углеводорода использовали для получения способного к перекачиванию двухфазного жидкого топлива, состоящего из жидкого углеводорода и частиц происходящего из угля твердого углеводорода с более низким содержанием жидкого углеводорода, чем в системе только с одним размером частиц. Фильтрационные осадки, полученные согласно методике примера 9, из больших и средних частиц смешивали вместе в количествах приблизительно 65 объем.% и 22 объем.%, соответственно, для получения бимодальной суспензии частиц происходящего из угля углеводорода в жидком углеводороде. Количество жидкого углеводорода варьировало от приблизительно 15 объем.% до 22 объем.% в зависимости от требуемой вязкости способного к перекачиванию топлива.

Тримодальное распределение происходящего из угля твердого углеводорода используют для получения способного к перекачиванию двухфазного жидкого топлива, состоящего из жидкого углеводорода и частиц происходящего из угля твердого углеводорода с более низким содержанием жидкого углеводорода, чем в системе только с одним размером частиц. Получают фильтрационные осадки больших частиц, средних частиц и мелких частиц. Для получения тримодальной суспензии жидкого углеводорода и происходящего из угля углеводорода эти осадки смешивают вместе в количествах приблизительно 65 объем.% больших частиц, 22 объем.% средних частиц и 8 объем.% мелких частиц. Тримодальное распределение происходящего из угля твердого углеводорода используют для получения способного к перекачиванию двухфазного жидкого топлива, состоящего из жидкого углеводорода и частиц происходящего из угля твердого углеводорода с более низким содержанием жидкого углеводорода, чем в системе только с одним размером частиц. В зависимости от намеченной вязкости содержание жидкого углеводорода варьировало от приблизительно 7 объем.% до 12 объем.%.

ПРИМЕР 11

Для получения двухфазного, способного к перекачиванию жидкого топлива частицы происходящего из угля твердого углеводорода смешивали с этанолом. В зависимости от намеченной вязкости и количества твердых частиц или жидкого этанола, необходимого конечному пользователю можно использовать одномерное распределение частиц, бимодальное распределение частиц и тримодальное распределение. Двухфазное жидкое топливо, состоящее из этанола и происходящих из угля твердых углеводородов, является примером смешивания возобновляемого топлива, такого как этанол с происходящими из угля твердыми углеводородами, для уменьшения потребления этанола и увеличения энергосодержания жидкого топлива. Также можно использовать другие виды жидкого биотоплива, такие как биодизельное топливо.

ПРИМЕР 12

Происходящий из угля твердый углеводород смешивали с бензином, нефтяным топливом, таким как керосин или дизельное топливо, или мазутами для получения двухфазного, способного к перекачиванию жидкого топлива. В зависимости от намеченной вязкости и количества твердых частиц или жидкого углеводорода, требуемых конечным потребителем, можно использовать одномерное распределение частиц, бимодальное распределение частиц и тримодальное распределение. Новое двухфазное способное к перекачиванию жидкое топливо из жидкого углеводорода и происходящего из угля твердого углеводорода может найти применение в качестве замены для их копий с единственной фазой в промышленных вариантах применения.

ПРИМЕР 13

Происходящий из угля твердый углеводород перемешивали с сырой нефтью для получения двухфазного, способного к перекачиванию жидкого топлива. В зависимости от намеченной вязкости и количества твердых частиц или сырой нефти, требуемых конечным потребителем, можно использовать одномерное распределение частиц, бимодальное распределение частиц и тримодальное распределение. Новое двухфазное способное к перекачиванию жидкое топливо из сырой нефти и происходящего из угля твердого углеводорода можно использовать в качестве сырья на нефтеперегонном заводе. В этом случае летучие вещества в угле извлекают и очищают наряду с различными жидкими фракциями в сырой нефти.

ПРИМЕР 14

Согласно фиг. 7 CDSH-водный фильтрационный осадок из примера 4 представлял собой двухфазную систему, состоящую из происходящего из угля твердого углеводорода и жидкой воды. Этот фильтрационный осадок вводили в сушилку для порошка для получения мелкого порошка происходящего из угля твердого углеводорода. Мелкий порошок представлял собой однофазную систему, состоящую из частиц происходящего из угля твердого углеводородного топлива. Это порошковый происходящий из угля твердый углеводород можно использовать в качестве сырья для других промышленных, химических и энергетических процессов и вариантов применения.

ПРИМЕР 15

Тонкоизмельченный происходящий из угля твердый углеводород, полученный согласно методике примера 14, инжектировали непосредственно в камеру сгорания, такую как пульсирующий реактивный двигатель, посредством системы доставки порошка, такой как шнек. Плотное пылевидное топливо из происходящего из угля твердого углеводорода сжигали напрямую. Полученную энергию использовали для нагрева сушилки для навоза.

ПРИМЕР 16

Тонкоизмельченный происходящий из угля твердый углеводород, полученный согласно методике примера 14, улавливали в воздухе и транспортировали в воздухе. Это воздух с захваченными происходящими из угля частицами твердого углеводорода инжектировали непосредственно в камеру сгорания, такую как котел, для получения тепла. Затем энергию тепла можно использовать для цели, для которой был разработан котел, будь то теплообмен, сушка, производство энергии и т.д. Таким образом, воздух, который не имеет энергетического значения, теперь имеет энергетическое значение в зависимости от количества захваченного происходящего из угля твердого углеводорода.

ПРИМЕР 17

Тонкоизмельченный происходящий из угля твердый углеводород, полученный согласно методике примера 14, вакуумировали в вакуумной камере, чтобы удалить весь воздух и оставить только твердые частицы происходящего из угля твердого углеводорода. Камеру снова заполняли природным газом и нагнетали давление. По мере высвобождения природного газа из камеры под давлением, природный газ захватывал происходящий из угля твердый углеводород. Теплосодержание природного газа может быть значительно увеличено путем захвата небольшого объем.% происходящих из угля твердых углеводородов. Двухфазная система природного газа и происходящего из угля твердого углеводорода обеспечивает увеличенное теплосодержание по сравнению только с природным газом, и ее можно транспортировать в тех же трубопроводах, в которых в настоящее время транспортируют природный газ.

На фиг. 8 представлена блок-схема, относящаяся к способам получения и использования происходящего из угля твердого углеводорода, в которых перед измельчением происходит первоначальная пенная флотация. Она содержит элементы фиг. 1 и 4-7. На фиг. 9 представлена блок-схема, относящаяся к способам получения и использования происходящего из угля твердого углеводорода, в которых перед первоначальной пенной флотацией происходит измельчение. Она содержит элементы фиг. 2-7.

ПРИМЕР 18

Сделали полированные тонкие срезы частиц угля. Частицы угля получали посредством пенной флотации угольных отходов. Использовали два образца угля: отходы, содержащие уголь металлургического сорта пласта Appalachian Pocahontas, и отходы, содержащие австралийский уголь металлургического сорта. Тонкие срезы получали путем включения частиц угля (высушенной пены) в эпоксидную матрицу и обеспечения ее отверждения. В качестве держателя эпоксидной матрицы использовали предметное стекло. Затем тонкий срез полировали таким образом, чтобы полированный поперечный срез частиц был на поверхности эпоксидного тонкого среза.

На полированных тонких срезах мелких частицы угля, включенных в эпоксидную матрицу проводили сканирующую электронную микроскопию с визуализацией посредством обратного рассеяния (SEM-BSI). Более тяжелые элементы рассеивают с отражением электроны больше, чем более легкие элементы. Детектор обратного рассеяния измеряет больше электронов из кремния, чем, например, из углерода, так как кремний имеет более высокую молекулярную массу. Уголь и частицы происходящего из угля твердого углеводорода в значительной степени состоят из углерода. Эпоксид состоит из углерода. Частицы минерального вещества имеют в себе кремний, алюминий и железо.

На изображениях из SEM-BSI тонкого среза частиц угля, частицы происходящего из угля твердого углеводорода и эпоксидная матрица выглядят серыми. Иногда край частицы угля и CDSH край нельзя отличить от эпоксидной матрицы, так как оба имеют углеродную основу, и контраст небольшой. Для больших частиц края частиц угля обычно можно отличить. На SEM-BSI изображении минеральное вещество выглядит белым, так как элементы большей молекулярной массы рассеивают больше электронов в детекторе.

На фиг. 10A-10E представлены изображения SEM-BSI частиц угля в диапазоне между 25 микрон и 100 микрон в диаметре для частиц металлургического угля Appalachian Pocahontas, полученных посредством пенной флотации. Оптическая микрофотография образца тонкого среза содержится в качестве ссылки на фиг. 10F. На Фиг. 11A-11C представлены изображения SEM-BSI частиц угля в диапазоне между 50 микрон и 200 микрон в диаметре для частиц австралийского металлургического угля. Оптическая микрофотография образца тонкого среза содержится в качестве ссылки на фиг. 11D. Имеется несколько белых частиц за пределами краев частиц угля, но в общем изображения показывают, что отдельные и дискретные частицы минерального вещества в значительной степени были удалены из частиц угля посредством пенной флотации. Однако, как показывают изображения поперечного среза частиц угля, белый цвет, который свидетельствует о минеральном веществе, является единой частью частиц угля. Другими словами, при этом размере частиц минеральное вещество остается захваченным в частицах угля. Изображения показывают, что захват минерального вещества иногда виден, как тонкий осадочный слой, а иногда как агрегаты.

Сканирующая электронная микроскопия с энергодисперсионной рентгеновской спектроскопией (SEM-EDX) была направлена на некоторые из белых пятен, наблюдаемых при SEM-BSI, для подтверждения, что в действительности белые пятна представляли собой минеральное вещество, а не эффекты заряда. Были обнаружены результаты, свидетельствующие о SiO2 (Фиг. 12A) и иллито-серицитовом типе глины (Фиг. 12B), которые оба согласуются с природой минерального вещества в угле.

На фиг. 13A представлены изображения SEM-BSI мелких частиц, полученных путем измельчения частиц металлургического угля Appalachian Pocahontas, полученных посредством пенной флотации, до диаметров менее чем (d99) 5 микрон. Средний диаметр был приблизительно 1,5 микрон. На Фиг. 14A представлены изображения SEM-BSI мелких частиц, полученных путем измельчения частиц австралийского металлургического угля, полученных посредством пенной флотации, до d99 5 микрон. Диаметр был приблизительно 1,5 микрон. Оптическая микрофотография образца тонкого среза содержится в качестве ссылки на фиг. 14C. На оптической микрофотографии частиц с тонким срезом d99 5 микрон мелкие частицы очень плотно упакованы на полированном тонком срезе, оставляя очень немного эпоксида, видимого между частицами угля. Шкала для изображения SEM-BSI частиц d99, 5 микрон на фиг. 13A-13B составляет 20 микрон. Шкала для SEM-BSI изображения частиц угля d99, 5 микрон на фиг. 14A-14B составляет 10 микрон.

На изображении SEM-BSI на фиг. 10A-10F и Фиг. 11A-11D частицы угля с диапазоном диаметра от приблизительно 25 микрон до 200 микрон присутствие захваченного или включенного минерального вещества иногда помогало определить края и, таким образом, размер частиц угля. На изображении SEM-BSI частиц d99, 5 микрон на фиг. 13A-13B и Фиг. 14A-14B частицы минерального вещества больше не помогают определить мелкие частицы угля. Вместо этого видно, что белые пятна, указывающие на частицы минерального вещества, являются отдельными и дискретными и имеют такой же размер, как все другие частицы на SEM-BSI изображении. Частицы на углеродной основе теперь очень маленькие (диаметры d99, 5 микрон, а в среднем приблизительно 1,5 микрона), затрудняя отличие мелких частиц на углеродной основе от эпоксидной матрицы на углеродной основе. Вместо этого наблюдаются небольшие контрастные отличия и неясные очертания, так как эпоксид и отдельные и дискретные частицы на углеродной основе окружают отдельные и дискретные частицы минерального вещества. Отдельные и дискретные частицы на углеродной основе теперь не содержат захваченного минерального вещества. Другими словами, они представляют собой материал из твердого углеводорода, который был очищен и получен из исходного материала, широко известного как уголь. Этот новый материал из твердого углеводорода называется происходящий из угля твердый углеводород.

Изображения SEM-BSI d99 частиц 5 микрон на фиг. 13B и 14B обработали с помощью программного обеспечения для анализа тонких срезов JMicroVision для выделения белых зон, свидетельствующих о минеральном веществе. В обоих случаях было обнаружено, что приблизительно 2% площади является минеральным веществом. Содержание золообразующих минеральных веществ в пене, которую измельчали до d99 5 микрон, составляло 4-5 мас.% минерального вещества для образцов угля металлургического сорта как Appalachian, так и австралийского. Поскольку частицы минерального вещества приблизительно в два раза плотнее частиц твердого углеводорода, когда приблизительно 2% площади поперечного срезa составляют частицы минерального вещества, можно предсказать содержание минеральных веществ золы, которое будет в диапазоне приблизительно 4% минерального вещества.

Затем эти образцы угля металлургического сорта d99 5 микрон Appalachian и австралийского дополнительно обрабатывали описанными в этом документе способами для получения происходящих из угля продуктов твердого углеводорода, которые при измерении имели менее чем 1 мас.% золы, обычно приблизительно 0,5 мас.% золы.

В описанном выше способе получают очень мелкие частицы происходящего из угля твердого углеводорода, которые могут иметь дискретные неотделенные частицы происходящего из угля минерального вещества в диапазоне от приблизительно 0,5 мас.% до 1,5 мас.%. Так как размер частиц происходящего из угля углеродистого вещества падает ниже 10-20 микрон, а содержание первичных минеральных веществ падает ниже 1 мас.%, материал изменяется от естественного исходного материала, обычно в настоящем документе называемого уголь или составной уголь, до изготовленного материала, называемого в настоящем документе происходящий из угля твердый углеводород.

Понятно, что раскрытый в настоящем документе происходящий из угля твердый углеводород представляет собой новый, очищенный материал, который можно использовать во многих разных промышленных, химических и энергетических вариантах применения. Описанные варианты осуществления и примеры для использования происходящего из угля твердого углеводорода во всех отношениях следует рассматривать только как иллюстративные, а не ограничивающие. Следовательно, объем изобретения показан в приложенной формуле изобретения, а не в вышеизложенном описании. Все изменения, которые попадают в пределы значения и диапазона эквивалентности формулы изобретения, должны быть включены в пределах их объема.

Изобретение относится к угольной промышленности и охране окружающей среды и может быть использовано при получении топлива. Частицы происходящего из угля твердого углеводорода получены из источника угля, содержащего составное вещество, включающее твердую матрицу и захваченное минеральное вещество в указанной матрице. Составное вещество измельчают для образования частиц матрицы, имеющих приблизительно такой же размер, как размер частиц захваченного минерального вещества, для высвобождения последних и отделения дискретных частиц матрицы. Указанные частицы происходящего из угля твердого углеводорода состоят из матрицы, свободной от захваченного минерального вещества, что установлено с помощью сканирующей электронной спектроскопии, и имеют размер менее 20 мкм и средний размер 1-8 мкм. Указанные частицы объединены с жидким углеводородом, и эта комбинация находится в фильтрационном осадке, или смешаны с углеводородным топливом с образованием двухфазного углеводородного топлива, или смешаны с водой с образованием двухфазного жидкого топлива, или суспендированы в воздухе с образованием двухфазного газообразного топлива. Жидкий углеводород выбирают из керосина, сырой нефти, дизельного или нефтяного топлива. Углеводородное топливо в двухфазном углеводородном топливе может быть жидким или газообразным, выбранным из природного газа, метана, пропана и бутана. При сжигании полученного топлива сохраняется его энергетическая ценность и не образуются вредные выбросы в окружающую среду. 4 н. и 12 з.п. ф-лы, 14 ил., 17 пр.

1. Частицы происходящего из угля твердого углеводорода, полученные из источника угля, при этом указанный источник угля содержит происходящее из угля составное вещество, состоящее из твердой матрицы происходящего из угля углеродистого вещества и захваченного минерального вещества в указанной матрице углеродистого вещества, при этом указанное происходящее из угля составное вещество измельчают для образования частиц матрицы происходящего из угля углеродистого вещества, имеющих приблизительно такой же размер, как размер частиц захваченного минерального вещества в указанном источнике угля, для того, чтобы высвободить частицы захваченного минерального вещества и обеспечить возможность отделения дискретных частиц матрицы происходящего из угля углеродистого вещества от дискретных частиц захваченного минерального вещества, при этом указанные частицы происходящего из угля твердого углеводорода состоят из указанной матрицы происходящего из угля углеродистого вещества, свободной от захваченного минерального вещества, что установлено на основании измерений, полученных с помощью сканирующей электронной спектроскопии, при этом указанные частицы происходящего из угля твердого углеводорода имеют размер частиц менее чем 20 мкм и средний размер частиц в диапазоне от 1 до 8 мкм, при этом указанные частицы происходящего из угля твердого углеводорода объединены с жидким углеводородом и эта комбинация находится в фильтрационном осадке.

2. Частицы происходящего из угля твердого углеводорода по п. 1, в которых жидкий углеводород выбирают из керосина, дизельного топлива, нефтяного топлива и сырой нефти.

3. Частицы происходящего из угля твердого углеводорода по п. 1, при этом указанные частицы происходящего из угля твердого углеводорода имеют размер частиц менее чем приблизительно 10 мкм.

4. Частицы происходящего из угля твердого углеводорода по п. 1, при этом указанные частицы происходящего из угля твердого углеводорода имеют средний размер частиц в диапазоне от 1 до 4 мкм.

5. Частицы происходящего из угля твердого углеводорода, полученные из источника угля, при этом указанный источник угля содержит происходящее из угля составное вещество, состоящее из твердой матрицы происходящего из угля углеродистого вещества и захваченного минерального вещества в указанной матрице углеродистого вещества, при этом указанное происходящее из угля составное вещество измельчают для образования частиц матрицы происходящего из угля углеродистого вещества, имеющих приблизительно такой же размер, как размер частиц захваченного минерального вещества в указанном источнике угля, для того, чтобы высвободить частицы захваченного минерального вещества и обеспечить возможность отделения дискретных частиц матрицы происходящего из угля углеродистого вещества от дискретных частиц захваченного минерального вещества, при этом указанные частицы происходящего из угля твердого углеводорода состоят из указанной матрицы происходящего из угля углеродистого вещества, свободной от захваченного минерального вещества, что установлено на основании измерений, полученных с помощью сканирующей электронной спектроскопии, при этом указанные частицы происходящего из угля твердого углеводорода имеют размер частиц менее чем приблизительно 20 мкм и средний размер частиц в диапазоне от 1 до 8 мкм, при этом указанные частицы происходящего из угля твердого углеводорода смешаны с углеводородным топливом с образованием двухфазного углеводородного топлива.

6. Частицы происходящего из угля твердого углеводорода по п. 5, в которых углеводородное топливо представляет собой жидкость.

7. Частицы происходящего из угля твердого углеводорода по п. 5, в которых углеводородное топливо является газообразным.

8. Частицы происходящего из угля твердого углеводорода по п. 7, в которых газообразное углеводородное топливо выбирают из природного газа, метана, пропана и бутана.

9. Частицы происходящего из угля твердого углеводорода по п. 5, при этом указанные частицы происходящего из угля твердого углеводорода имеют размер частиц менее чем приблизительно 10 мкм.

10. Частицы происходящего из угля твердого углеводорода по п. 5, при этом указанные частицы происходящего из угля твердого углеводорода имеют средний размер частиц в диапазоне от 1 до 4 мкм.

11. Частицы происходящего из угля твердого углеводорода, полученные из источника угля, при этом указанный источник угля содержит происходящее из угля составное вещество, состоящее из твердой матрицы происходящего из угля углеродистого вещества и захваченного минерального вещества в указанной матрице углеродистого вещества, при этом указанное происходящее из угля составное вещество измельчают для образования частиц матрицы происходящего из угля углеродистого вещества, имеющих приблизительно такой же размер, как размер частиц захваченного минерального вещества в указанном источнике угля, для того, чтобы высвободить частицы захваченного минерального вещества и обеспечить возможность отделения дискретных частиц матрицы происходящего из угля углеродистого вещества от дискретных частиц захваченного минерального вещества, при этом указанные частицы происходящего из угля твердого углеводорода состоят из указанной матрицы происходящего из угля углеродистого вещества, свободной от захваченного минерального вещества, что установлено на основании измерений, полученных с помощью сканирующей электронной спектроскопии, при этом указанные частицы происходящего из угля твердого углеводорода имеют размер частиц менее чем приблизительно 20 мкм и средний размер частиц в диапазоне от 1 до 8 мкм, при этом частицы происходящего из угля твердого углеводорода смешаны с водой с образованием двухфазного жидкого топлива.

12. Частицы происходящего из угля твердого углеводорода по п. 11, при этом указанные частицы происходящего из угля твердого углеводорода имеют размер частиц менее чем приблизительно 10 мкм.

13. Частицы происходящего из угля твердого углеводорода по п. 11, при этом указанные частицы происходящего из угля твердого углеводорода имеют средний размер частиц в диапазоне от 1 до 4 мкм.

14. Частицы происходящего из угля твердого углеводорода, полученные из источника угля, при этом указанный источник угля содержит происходящее из угля составное вещество, состоящее из твердой матрицы происходящего из угля углеродистого вещества и захваченного минерального вещества в указанной матрице углеродистого вещества, при этом указанное происходящее из угля составное вещество измельчают для образования частиц матрицы происходящего из угля углеродистого вещества, имеющих приблизительно такой же размер, как размер частиц захваченного минерального вещества в указанном источнике угля, для того, чтобы высвободить частицы захваченного минерального вещества и обеспечить возможность отделения дискретных частиц матрицы происходящего из угля углеродистого вещества от дискретных частиц захваченного минерального вещества, при этом указанные частицы происходящего из угля твердого углеводорода состоят из указанной матрицы происходящего из угля углеродистого вещества, свободной от захваченного минерального вещества, что установлено на основании измерений, полученных с помощью сканирующей электронной спектроскопии, при этом указанные частицы происходящего из угля твердого углеводорода имеют размер частиц менее чем приблизительно 20 мкм и средний размер частиц в диапазоне от 1 до 8 мкм, при этом указанные частицы происходящего из угля твердого углеводорода суспендированы в воздухе с образованием двухфазного газообразного топлива.

15. Частицы происходящего из угля твердого углеводорода по п. 14, при этом указанные частицы происходящего из угля твердого углеводорода имеют размер частиц менее, чем приблизительно 10 мкм.

16. Частицы происходящего из угля твердого углеводорода по п. 14, при этом указанные частицы происходящего из угля твердого углеводорода имеют средний размер частиц в диапазоне от 1 до 4 мкм.

| ZA 8406103 A, 27.03.1985 | |||

| DE 3066980 D1, 19.04.1984 | |||

| US 5096461 A, 17.03.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2178455C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНО-АЭРОЗОЛЬНОГО ЭНЕРГЕТИЧЕСКОГО ТОПЛИВА | 2002 |

|

RU2216572C1 |

| СПОСОБ КОМБИНИРОВАННОГО СЖИГАНИЯ ПРИРОДНОГО ГАЗА, УГОЛЬНОЙ ПЫЛИ И ГАЗООБРАЗНЫХ ПРОДУКТОВ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЯ | 1999 |

|

RU2143084C1 |

Авторы

Даты

2022-04-07—Публикация

2017-11-10—Подача