Настоящее изобретение относится к области комбинированных продуктов, получаемых из твердых и жидких углеводородов, в частности, к комбинации угля с сырой нефтью, с целью получения комбинированного продукта, который можно подвергать дальнейшей очистке и переработке. В частности, настоящее изобретение относится к области внедрения твердых углеводородов, таких как уголь, в процесс переработки сырой нефти с целью повышения качества твердого углеводорода и замены части сырой нефти в перерабатываемом потоке.

Мелкие и сверхмелкие частицы угля, включая микрочастицы угля, представляют собой небольшие частицы угля, полученные из более крупных комков угля в процессе добычи и обогащения. Несмотря на то, что мелкие частицы угля сохраняют такой же энергетический потенциал, как уголь, обычно их считают бросовым продуктом, поскольку дисперсная природа указанного продукта обусловливает трудности при его реализации и транспортировке. Поэтому мелкие частицы угля обычно выбраковывают в отвал, расположенный вблизи угольной шахты, или хранят в больших хранилищах, что требует тщательного менеджмента в будущем во избежание загрязнения окружающей среды или даже угрозы для жизни людей, как это было в 1966 году при трагедии в Аберфане в Южном Уэльсе, в Великобритании.

Тем не менее, мелкие частицы угля обеспечивают дешевый и в избытке доступный запас углеводородов с особенно высоким содержанием углерода. Известно добавление суспензий мелких частиц угля в воде к жидкому топливу с целью повышения качества продукта угольной мелочи и снижения стоимости на единицу объема смешанного жидкого топлива (см., например, US 5096461, US 5902359 и US 4239426). Однако по своему природному состоянию мелкие частицы угля обычно содержат значительные концентрации компонентов, образующих золу, которые обусловливают их непригодность для непосредственного смешивания с сырой нефтью. Кроме того, количество воды, содержащейся в мелких частицах угля (примерно 35% по массе или мас. %), также неприемлемо для применения в сырой нефти. Кроме того, содержание серы в мелких частицах угля соизмеримо с ее содержанием в сырой нефти, однако сырье с более низким содержанием серы является более ценным, чем сырье с высоким содержанием серы, поэтому необходимы любые способы снижения содержания серы в угле для его применения с сырой нефтью. Выбор мелких частиц угля с низким содержанием минерального вещества является одной из возможностей для нивелирования указанных проблем, и их можно получать посредством дробления и измельчения пластовых углей, выбранных из таковых, содержащих низкое количество минеральных веществ (например, <5 мас. %), однако это достаточно существенно ограничивает типы угля, которые можно использовать.

Сырую нефть классифицируют как ископаемое топливо, и оно является не возобновляемым источником энергии. Кроме того, хотя цены на сырую нефть являются достаточно волатильными, продукты переработки, получаемые из сырой нефти, всегда являются значительно более дорогими. Существует потребность в способе, посредством которого сырую нефть можно смешивать с дешевым бросовым материалом, таким как угольная мелочь, для увеличения ограниченных запасов сырой нефти и готовых облагороженных дистиллятов.

Эти и другие области применения, признаки и преимущества настоящего изобретения станут понятны специалистам в данной области техники на основании описания, представленного в данном документе.

US 5503646 относится к экстрагированию твердого вещества жидкостью с применением смесей сырой нефти и угля, с акцентом на более высококачественные угольные продукты, и, в частности, к применению низкосортного угля (лигнита и полубитуминозного угля). В US 5503646 используют крупные частицы угля (размером 150-250 микрон (мкм)) и технологии экстрагирования твердого вещества жидкостью для выделения твердого продукта из нагретой суспензии. В US 5503646 не используют перегонку.

US 5096461, US 5902359, US 4239426 и US 4309269 относятся к способам получения смесей угля и сырой нефти, а также воды для обеспечения возможности транспортировки угля по трубопроводам. US 4309269 относится к растворению угля в суспензии сырой нефти и угля, хоть и при высоком давлении.

В US 4900429 описан способ получения синтетического сырья посредством гидрокрекинга тяжелой нефти, дробленого угля и летучих веществ-продуктов пиролиза угля.

JPS 54129008, JPS 5636589 и JPS 5798595 относятся к стабильным дисперсиям сырой нефти и угольной пыли (размер частиц 50-100 мкм) с поверхностно-активными веществами. JP 2000290673 и US 7431744 относятся к способам повышения теплотворной способности угля посредством добавления сырой нефти в виде суспензии или брикета.

В публикации Curtis, C.W. et al. (Evaluation of process parameter for combined processing of coal with heavy crudes and residua (Ind. Eng. Chem. Process Des. Dev., 1985, 24, 1259)) описана совместная переработка угля и сырой нефти/остатка в температурном диапазоне 375-475°С, но с необходимым использованием водорода под давлением и катализатора. Фракции экстрагируют растворителем и не подвергают перегонке. В CN 105567321 и CN 101649220 предложены другие варианты технологии ожижения угля с применением сырой нефти в качестве ожижающего растворителя, но с необходимым использованием каталитической установки гидрирования высокого давления. Полученные продукты подвергают экстракции растворителем, но не подвергают перегонке. Указанные способы являются энергоемкими и основаны на наличии атмосферы водорода и катализатора, и при их отсутствии происходит существенное снижение конверсии угля до такого низкого выхода продуктов более высокого качества, который приводит к нецелесообразности их промышленного применения.

В отчете СЕС Британской угольной корпорации (British Coal Corporation) EUR 18247 (Improvements to direct coal liquefaction, 1999, ISBN 92-828-5444-2) описано прямое ожижение угля посредством совместной переработки с растворителем на основе гидрированного антраценового масла.

Публикация Bartle, K.Е. and Taylor, N. отчет СЕС EUR 13168 (Co-refining of coal and petroleum, 1991, ISBN 92-826-2220-7), относится к прямому ожижению угля посредством совместной переработки с фракциями, полученными из тяжелой нефти, и в условиях одностадийного каталитического гидроожижения.

Настоящее изобретение направлено на решение проблем, существующих в известном уровне техники, в частности, на снижение зависимости от сырой нефти в качестве источника ценных нефтехимических продуктов, а также на изменение или расширение диапазона ценных фракций, получаемых из неочищенных углеводородистых субстратов.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Соответственно, в первом аспекте настоящего изобретения предложен способ получения фракционированного продукта, включающий стадии: (i) получения твердого углеводородистого материала, причем указанный материал представлен в форме частиц, и по меньшей мере примерно 90% по объему (об. %) частиц имеют размер не более чем примерно 500 мкм в диаметре;

(ii) комбинирования твердого углеводородистого материала с неочищенным жидким углеводородистым материалом с получением комбинированной смеси твердого вещества и жидкости; и

(iii) фракционирования объединенной смеси твердого вещества и жидкости с получением одного или более продуктов фракционирования.

Как правило, твердый углеводородистый материал содержит уголь, необязательно уголь представляет собой сверхмелкий уголь, и, в частности, уголь состоит из микроразмерного угля. Если уголь представляет собой сверхмелкий уголь, то обычно по меньшей мере 95% по объема (об. %) частиц, необязательно 98 об. %, в частности, 99 об. % частиц имеют размер не более чем примерно 500 мкм в диаметре. В одном варианте реализации настоящего изобретения сверхмелкий уголь содержит частицы, из которых обычно по меньшей мере 95 об. % частиц, необязательно 98 об. % частиц, в частности, 99 об. % частиц имеют размер не более чем примерно 250 мкм в диаметре.

В конкретном варианте реализации настоящего изобретения уголь содержит микроразмерный уголь, который содержит частицы, среди которых обычно по меньшей мере 95 об. % частиц, необязательно 98 об. %, в частности, 99 об. % имеют размер не более чем примерно 100 мкм, необязательно примерно 50 мкм и, более конкретно, примерно 20 мкм в диаметре. В дополнительном варианте реализации по меньшей мере 95 об. % частиц имеют размер менее 10 мкм в диаметре.

В соответствии с одним вариантом реализации настоящего изобретения твердый углеводородистый материал подвергают одной или более стадиям обезвоживания перед стадией (i).

В соответствии с другим вариантом реализации настоящего изобретения твердый углеводородистый материал подвергают по меньшей мере одной стадии обеззоливания (например, деминерализации) перед стадией (i).

В конкретном варианте реализации настоящего изобретения твердый углеводородистый материал содержит уголь, который выбран на основании его низкого собственного содержания золы. В различных вариантах реализации уголь имеет собственное содержание золы менее 20% по массе (мас. %), в частности, менее 10 мас. %, необязательно менее 5 мас. %.

В конкретном варианте реализации настоящего изобретения неочищенный жидкий углеводородистый материал содержит или состоит по существу из сырой нефти. В частности, сырая нефть представляет собой малосернистую сырую нефть. Необязательно, сырая нефть представляет собой высокосернистую сырую нефть.

В дополнительном варианте реализации настоящего изобретения твердый углеводородистый материал комбинируют с жидким углеводородистым материалом с получением комбинированной смеси твердого вещества и жидкости, содержащей не более чем примерно 60 мас. % (60% по массе) твердого углеводородистого материала относительно общей массы комбинированной смеси твердого вещества и жидкости. В частности, комбинированная смесь твердого вещества и жидкости содержит не более чем примерно 40 мас. %, необязательно не более чем примерно 30 мас. %, в частности, не более чем примерно 20 мас. % твердого углеводородистого материала относительно общей массы комбинированной смеси твердого вещества и жидкости. В частности, комбинированная смесь твердого вещества и жидкости содержит по меньшей мере примерно 0,01 мас. %, необязательно по меньшей мере примерно 0,1 мас. %, в частности, по меньшей мере примерно 1 мас. % твердого углеводородистого материала относительно общей массы комбинированной смеси твердого вещества и жидкости. В конкретном варианте реализации настоящего изобретения комбинированная смесь твердого вещества и жидкости содержит по меньшей мере примерно 10 мас. % твердого углеводородистого материала относительно общей массы комбинированной смеси твердого вещества и жидкости.

В одном варианте реализации настоящего изобретения указанное фракционирование включает дистилляцию при атмосферном давлении или около атмосферного давления. Необязательно, дистилляцию также проводят при пониженном давлении. В одном варианте реализации настоящего изобретения фракционирование посредством дистилляции проводят при атмосферном давлении, затем при пониженном давлении.

В соответствии с одним вариантом реализации настоящего изобретения, один или более фракционированных продуктов указанного способа содержат дистилляты, полученные из твердого углеводородистого материала и неочищенного жидкого углеводородистого материала. В частности, низкие дистилляты содержат по меньшей мере один из группы, выбранной из: бензина; нафты; керосина; и дизеля.

В конкретном варианте реализации настоящего изобретения один или более фракционированных продуктов указанного способа содержат средние дистилляты, полученные из твердого углеводородистого материала и неочищенного жидкого углеводородистого материала. В частности, средние дистилляты содержат по меньшей мере один из группы, выбранной из: судового дизеля; светлого вакуумного газойля; и тяжелого вакуумного газойля. В дополнительном варианте реализации настоящего изобретения один или более фракционированных продуктов указанного способа содержат вакуумный остаток, полученный из твердого углеводородистого материала и неочищенного жидкого углеводородистого материала. В частности, вакуумный остаток содержит асфальт и/или битум.

В конкретном варианте реализации настоящего изобретения комбинированный продукт в виде смеси твердого вещества и жидкости дополнительно содержит диспергирующую добавку.

В дополнительном варианте реализации настоящего изобретения указанный способ обеспечивает увеличение общих фракций дистиллята по меньшей мере на 1 об. %, в частности, по меньшей мере на 2 об. % и необязательно по меньшей мере на 3 об. %, по результатам определения путем сравнения с эквивалентной смесью твердого вещества и жидкости, в которой твердый материал в виде частиц является инертным.

Во втором аспекте настоящего изобретения предложен фракционированный продукт, который может быть получен или который получен способом, описанным в настоящем документе.

В третьем аспекте настоящего изобретения предложен способ эксплуатации фракционного дистилляционного аппарата, включающий:

комбинирование материала в форме мелких частиц угля, причем указанный материал представлен в виде частиц, и при этом по меньшей мере примерно 95 об. % указанных частиц имеют размер не более чем примерно 500 мкм в диаметре, с сырой нефтью с получением комбинированной смеси твердого вещества и жидкости,

причем комбинированная смесь твердого вещества и жидкости содержит по меньшей мере примерно 0,01 мас. % и не более чем примерно 60 мас. % материала в форме мелких частиц угля относительно общей массы комбинированной смеси твердого вещества и жидкости;

ведение комбинированной смеси твердого вещества и жидкости в колонну фракционирования, или комбинирование материала в форме мелких частиц угля с сырой нефтью in situ в колонне фракционирования при атмосферном давлении или при давлении около атмосферного; и

повышение температуры колонны фракционирования для обеспечения фракционирования комбинированной смеси твердого вещества и жидкости с получением одного или более продуктов фракционирования.

В дополнительном варианте реализации один или более продуктов фракционирования подвергают дополнительному фракционированию при пониженном давлении с получением одного или более продуктов фракционирования при пониженном давлении (например, под вакуумом).

В четвертом аспекте настоящего изобретения предложен продукт в виде смеси твердого вещества и жидкости, состоящий из обезвоженного сверхмелкого подготовленного угля и сырой нефти, причем обезвоженный сверхмелкий подготовленный уголь характеризуется тем, что по меньшей мере 95% частиц, необязательно 98%, в частности, 99% имеют размер не более чем примерно 500 мкм в диаметре, и при этом указанная смесь твердого вещества и жидкости содержит не более чем примерно 60 мас. % обезвоженного сверхмелкого угля относительно общей массы комбинированной смеси твердого вещества и жидкости.

В одном варианте реализации настоящего изобретения комбинированный продукт в виде смеси твердого вещества и жидкости содержит сверхмелкий уголь, который содержит частицы, среди которых обычно по меньшей мере 95% частиц, необязательно 98%, в частности, 99% имеют размер не более чем примерно 250 мкм в диаметре.

В конкретном варианте реализации настоящего изобретения обезвоженный сверхмелкий уголь содержит микроразмерный уголь, который содержит частицы, среди которых обычно по меньшей мере 95% частиц, необязательно 98%, в частности, 99% имеют размер не более чем примерно 100 мкм, необязательно примерно 50 мкм и, более конкретно, примерно 20 мкм в диаметре.

В соответствии с конкретным вариантом реализации настоящего изобретения, обезвоженный сверхмелкий подготовленный уголь имеет низкое собственное содержание золы. В частности, содержание золы составляет менее чем примерно 20 мас. % от сверхмелкого подготовленного угля относительно общей массы комбинированной смеси твердого вещества и жидкости; необязательно менее чем примерно 15 мас. %, в частности, менее чем примерно 10 мас. %, обычно менее чем примерно 5 мас. % относительно общей массы комбинированной смеси твердого вещества и жидкости. В одном варианте реализации настоящего изобретения обезвоженный сверхмелкий подготовленный уголь подвергают стадии обеззоливания перед его комбинированием с получением продукта в виде смеси твердого вещества и жидкости.

В пятом аспекте настоящего изобретения предложено применение комбинированного продукта в виде смеси твердого вещества и жидкости, описанного в настоящем документе, в процессе фракционирования с получением одного или более продуктов фракционирования.

Следует понимать, что в отношении настоящего изобретения могут быть сделаны дополнительные комбинации описанных признаков, в явном виде не указанные выше.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение дополнительно проиллюстрировано со ссылкой на сопроводительные чертежи, среди которых:

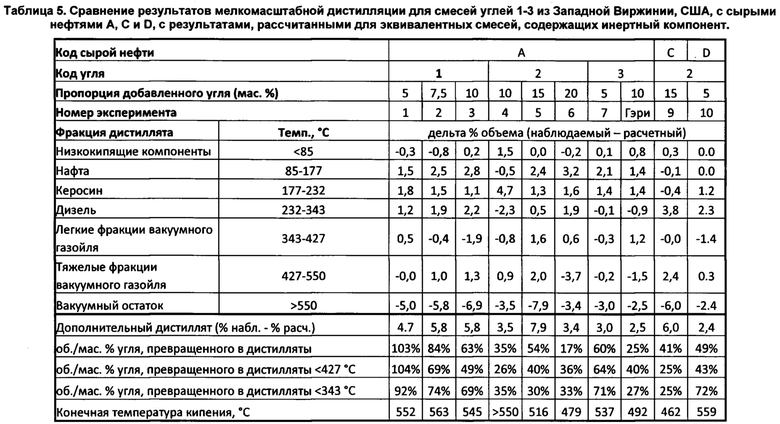

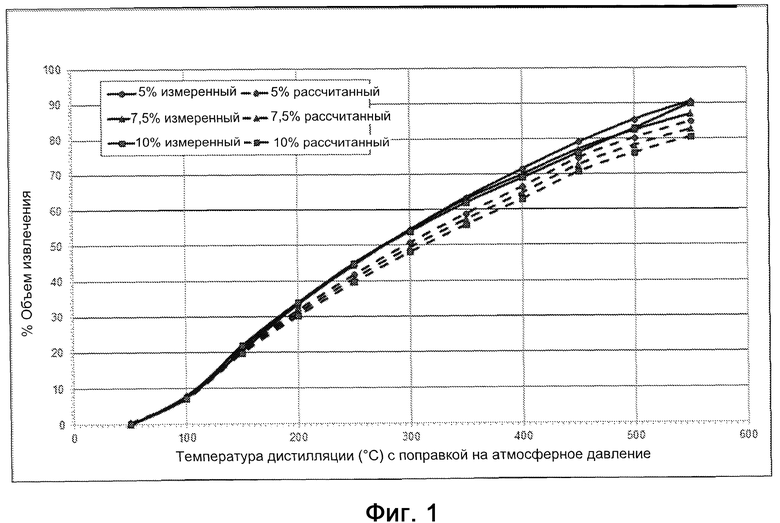

На фиг. 1 представлено сравнение измеренного по массе процента извлечения дистиллятов (сплошные линии) для каждого из образцов в таблице 4, с аналогичным параметром, прогнозируемым при отсутствии высвобождения летучих компонентов из угля (пунктирные линии). Сдвиг влево измеренного значения относительно прогнозируемого значения указывает на то, что были извлечены дополнительные дистилляты, по сравнению с ожидаемым.

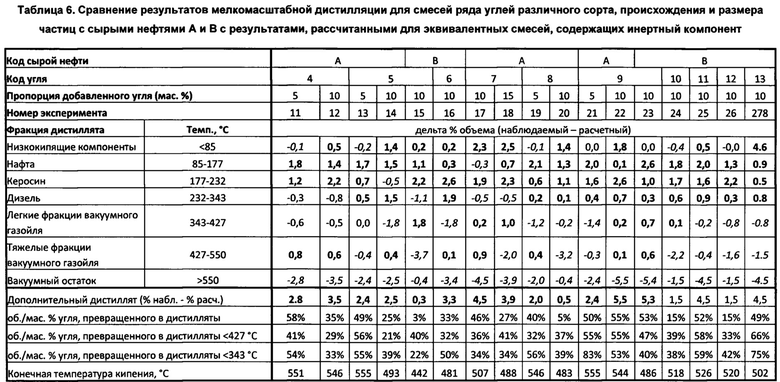

На фиг. 2 представлена диаграмма, демонстрирующая распределение частиц по размеру для иллюстративного угольного образца 7, австралийского высоколетучего битуминозного угля, которое определяли с помощью лазерного рассеяния с получением характеристических параметров размеров: d50, d90, d95, d98 и d99.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Все ссылки, цитируемые в настоящем документе, включены в настоящий документ посредством ссылки в полном объеме. Если не указано иное, все технические и научные термины, используемые в настоящем документе, имеют то же значение, которое обычно подразумевается специалистом в области, к которой относится настоящее изобретение.

В одном варианте реализации настоящее изобретение относится к смешиванию деминерализованного (обеззоленного), обезвоженного (дегидратированного) материала в форме частиц угля (например, порошка), обычно называемого в промышленности как «мелочь» (обычный размер частиц <1,0 мм), в частности, выбранного из по меньшей мере одного из: «сверхмелких» частиц (обычный размер частиц <0,5 мм / 500 мкм) и «микроразмерных» частиц (обычный размер частиц <20 мкм), с сырой нефтью с получением комбинированного смешанного продукта. Указанная концепция дополнительно распространяется на применение смешанного продукта, включая способы получения продуктов фракционирования, а также продуктов, получаемых из указанного смешанного продукта; особенно продуктов фракционирования перегонкой.

Перед более подробным описанием настоящего изобретения приведены некоторые определения, которые способствуют пониманию изобретения.

В данном контексте термин «содержащий» означает, что любой из указанных элементов включен обязательно, а также что необязательно могут быть включены другие элементы. «Состоящий по существу из» означает, что любой из указанных элементов включен обязательно, что исключены элементы, которые существенно влияют на основные и новые характеристики указанных элементов, а также что необязательно могут быть включены другие элементы. «Состоящий из» означает, что исключены все элементы, отличные от перечисленных. Варианты реализации, определенные каждым из указанных терминов, входят в объем настоящего изобретения.

Термин «уголь» в данном контексте использован для определения легкогорючего твердого углеводородистого материала осадочного происхождения, включая, но не ограничиваясь этим, каменный уголь, такой как антрацит; битуминозный уголь; полубитуминозный уголь; и бурый уголь, включая лигнит (как определено в ISO 11760:2005).

В данном контексте термин «зола» относится к неорганическому, т.е. неуглеводородному минеральному компоненту, присутствующему в большинстве типов ископаемого топлива, в частности, в угле. Зола содержится в твердом остатке, который остается после сжигания угля, иногда упоминаемом как зола-унос. Поскольку происхождение и тип угля в значительной степени варьируются, то также варьируется состав и химическая природа золы. Однако типичное содержание золы включает некоторые оксиды, такие как диоксид кремния, оксид кальция, оксид железа (III) и оксид алюминия. В зависимости от его происхождения, уголь может дополнительно содержать следовые количества одного или более веществ, которые могут содержаться в образующейся золе, таких как мышьяк, бериллий, бор, кадмий, хром, кобальт, свинец, марганец, ртуть, молибден, селен, стронций, таллий и ванадий.

В данном контексте термин «обезволенный уголь» или «уголь с низким содержанием золы» относится к углю, в котором содержание образующих золу компонентов ниже, чем в природном состоянии. Родственный термин «деминерализованный уголь» в данном контексте относится к углю со сниженным содержанием неорганических минералов, по сравнению с природным состоянием. Термины «обезволенный уголь» и «деминерализованный уголь» также могут быть использованы для описания угля, который имеет низкое природное содержание образующих золу компонентов или минералов, соответственно.

В данном контексте термин «мелкие частицы угля» относится к углю в форме частиц с максимальным размером частиц обычно менее 1,0 мм. Термин «сверхмелкие частицы угля» или «сверхмелкий уголь», или «сверхмелкие частицы» относится к углю с максимальным размером частиц обычно менее 0,5 мм. Термин «микрочастицы угля» или «микроразмерный уголь», или «микрочастицы» относится к углю с максимальным размером частиц обычно менее 20 мкм.

В данном контексте термин «содержание воды» относится к общему количеству воде в образце, и его выражают как концентрацию или как массовый процент (мас. %). Если указанный термин относится к содержанию воды в образце угля, то он включает собственное или остаточное содержание воды в угле, а также любую воду или влагу, абсорбированную из окружающей среды. В данном контексте термин «обезвоженный уголь» относится к углю, в котором абсолютное содержание воды ниже, чем в его природном состоянии. Термин «обезвоженный уголь» также может быть использован для обозначения угля, который имеет низкое естественное содержание воды.

Термин «сырая нефть» использован в данном контексте в отношении жидкой углеводородистой нефти, добытой из геологического пласта. Сырая нефть может быть упомянута как неочищенная нефть. Термин «очистка» в данном контексте относится к любому способу, обеспечивающему удаление примесей или нежелательных элементов из вещества, например, из сырой нефти. Таким образом, термин «сырое» или «неочищенное» в отношении вещества может означать любое вещество, еще не подверженное переработке, или разделению, или очистке, или дополнительной очистке для получения более чистого вещества. Термин «сырая нефть» или «непереработанная нефть» может относиться к нефти в том состоянии, в котором ее добывают, и также следует понимать, что он включает нефть, подверженную операциям разделения воды и нефти и/или газа и нефти, и/или обессоливанию, и/или стабилизации. В качестве сырьевого материала для способа в соответствии с настоящим изобретением подходит любая сырая нефть, включая аравийскую тяжелую, аравийскую легкую, другие сырые марки из Персидского залива, брент, сырые марки из Северного моря, североафриканские и западноафриканские сырые марки, индонезийские, китайские сырые марки и их смеси, а также сланцевую нефть, конденсат, нефтеносные пески, газовые конденсаты и нефть из биологического сырья. Сырую нефть можно получать из различных природных источников, включая, но не ограничиваясь этим: бурение породной толщи; гидроразрыв и/или экстракция из нефтеносных песков. «Малосернистая нефть» представляет собой тип нефти. Нью-Йоркская товарная биржа определяет нефть с содержанием серы менее 0,42 мас. % как малосернистую. Нефть, содержащую большее количество серы, называют «высокосернистой нефтью».

Термин «фракционирование» в данном контексте относится к разделению смеси на различные части. Термин «фракционирование» включает процесс разделения, в котором определенное количество смеси (газа, твердого вещества, жидкости или суспензии) разделяют в процессе фазового перехода на несколько более мелких частей (фракций), в которых состав варьируется в соответствии с градиентом. Фракционирование включает «фракционную дистилляцию», которая представляет собой разделение смеси на составные части или фракции на основании разности их температур кипения. Любой дистиллированный продукт, получаемый в результате фракционирования, может быть описан как «продукт фракционирования». Вязкий остаток, получаемый при атмосферной фракционной перегонке, можно использовать в качестве сырья для дальнейшего повышения качества с помощью вакуумной перегонки, в качестве компонента топлива или для введения в битуминозную фракцию. Продукты фракционирования или фракционированные продукты содержат меньшее количество компонентов и являются более чистыми, чем неочищенные продукты, из которых их получают. Как правило, атмосферную дистилляцию сырой нефти проводят при температурах от примерно 300 до примерно 350°С при атмосферном давлении или при давлении около атмосферного. Атмосферный остаток можно затем направлять в установку вакуумной дистилляции, которую эксплуатируют при температуре около 350°С и под вакуумом около 40 мм рт.ст. (приблизительно 53 миллибар).

Термин «диспергирующая присадка» в данном контексте относится к веществу, добавленному в смесь для ускорения диспергирования или для сохранения диспергированных частиц во взвешенном состоянии.

Термин «углеводородистый материал» в данном контексте относится к материалу, содержащему углеводороды; углеводороды представляют собой органические соединения, состоящие по существу из элементов водорода и углерода. Углеводородистый материал может содержать алифатические, а также ароматические углеводороды.

Сырая нефть представляет собой дорогостоящий и невозобновляемый источник энергии. Мелкие частицы угля, в целом, рассматривают как бросовый продукт, и они доступны в большом количестве и по низкой цене. Одной из проблем, на решение которых направлен один из вариантов реализации настоящего изобретение, является обеспечение улучшенного источника фракционированных продуктов из ископаемого топлива. Неожиданно было обнаружено, что предложенный смешанный продукт из угля и сырой нефти можно подвергать фракционированию посредством перегонки с получением готовых дистиллятов, которые являются менее дорогостоящими, чем существующие альтернативные варианты, при сохранении соответствия требуемым критериям по продукту и выбросам в окружающую среду. Поскольку в указанной смеси количество сырой нефти на единицу объема снижено, то указанный способ обеспечивает потребителям возможность «растягивать» существующие поставки сырой нефти с использованием более дешевого углеводородного источника, которое ранее могло рассматриваться как бросовый побочный продукт угледобычи.

Ранее проведены исследования способов превращения угля в жидкие углеводородные продукты: они, главным образом, включают экстракцию угля растворителем при температурах более 400°С под давлением в присутствии водорода или растворителя-донора водорода, например, тетралина (1,2,3,4-тетрагидронафталина). В результате созданы несколько опытных предприятий и по меньшей мере одна полномасштабная технологическая установка, в которой использован способ Shenhua, - на предприятии Ejin Horo Banner, Ордос, Внутренняя Монголия, Китай. Однако для эксплуатации данного способа необходимы очень крупные капитальные инвестиции и высокие сопутствующие производственные затраты.

Традиционные способы карбонизации и газификации угля, включающие пиролиз угля, также могут обеспечивать сбор и дистилляцию каменноугольной смолы и жидких углеводородных продуктов.

Ранее не было известно, что совместная перегона сырой нефти и мелких частиц угля, в частности, содержащего частицы угля микро- и наноразмера, будет обеспечивать существенное количество ценных дистиллятных продуктов при температурах значительно ниже 400°С. Указанные количества дополняют те дистиллятные продукты, которые обусловлены перегонкой компонента сырой нефти, и, следовательно, обусловлены наличием угля.

Не ограничиваясь теорией, следует понимать, что при дистилляции мелких частиц угля в виде смеси с сырой нефтью, любые каменноугольные смолы и жидкости, образованные в результате пиролиза, конденсируются вместе с обычными фракциями дистиллята из сырой нефти. Кроме того, присутствие в сырой нефти различных углеводородных частиц, которые могут действовать как доноры водорода для облегчения разрушения полимерной структуры угля, может интенсифицировать образование конденсируемых углеводородов. Использование существующего технологического оборудования, т.е. атмосферного перегонного устройства и вакуумного перегонного устройства для нефтепереработки, для получения таких углеводородов и пиролизного дегтя из угля обеспечивает исключение крупномасштабных инвестиций в большинство новых промышленных объектов. Это является существенным преимуществом настоящего изобретения с экономической точки зрения.

В то же время настоящее изобретение предусматривает дистилляцию сырой нефти, смешанной с мелкими частицами угля с любыми техническими характеристиками, для получения дистиллятов. Один из вариантов реализации настоящего изобретения относится к дистилляции сырой нефти, смешанной с мелкими частицами угля, причем указанные мелкие частицы угля имеют определенные технические характеристики, в частности, содержание воды и содержание золы, которые обеспечивают получение, после дистилляции, готовых дистиллятов, которые удовлетворяют соответствующим критериям в отношении продукта и выбросов в окружающую среду. Продукты дистилляции, которые соответствуют или превышают требуемые технические характеристики для данного типа продукта, имеют более высокую ценность и, следовательно, обеспечивают более высокую рентабельность процесса в целом.

В недавних разработках, направленных на переработку мелких частиц угля, получен микроразмерный угольный продукт с низким содержанием воды (<15 мас. %, в частности, <3 мас. %) и низким содержанием золы (<10 мас. %, в частности, <2 мас. %). Способ деминерализации также оказывает преимущественный эффект на содержание серы посредством удаления железных пиритов. Деминерализация и обезвоживание мелких частиц угля обычно достигаются посредством комбинирования технологии пенной флотации, специально разработанной для сверхмелких и микроразмерных частиц, и механического и термического обезвоживания. Типичный способ получения обезвоженных сверхмелких частиц угля предложен в US-2015/0184099, где описан вибрационный способ вакуумного обезвоживания. Однако следует понимать, что в данной области техники существуют также некоторые другие подходящие технологии обезвоживания, например, обеспечение угля в виде брикета, содержащего мелкие частицы угля в углеводородном носителе, причем воду удаляют с помощью одного или более гидрофильных растворителей.

В настоящем изобретении предусмотрен любой размер частиц угольной мелочи, который подходит для смешивания с сырой нефтью. В частности, размер частиц угольной мелочи находится в сверхмелком диапазоне. Наиболее предпочтительно, размер частиц угольной мелочи находится в микроразмерном диапазоне. В частности, максимальный средний размер частиц может составлять не более 500 мкм. Более предпочтительно, максимальный средний размер частиц может составлять не более 300 мкм, 250 мкм, 200 мкм, 150 мкм или 100 мкм. Наиболее предпочтительно, максимальный средний размер частиц может составлять не более 50 мкм, 40 мкм, 30 мкм, 20 мкм, 10 мкм или 5 мкм. Минимальный средний размер частиц может составлять 0,01 мкм, 0,1 мкм, 0,5 мкм, 1 мкм, 2 мкм или 5 мкм. Таким образом, конкретные варианты реализации настоящего изобретения включают применение наноразмерных частиц угля со средним размером частиц в субмикронном диапазоне.

Альтернативной мерой размера частиц является оценка максимального размера частиц и процентного значения или значения «d» для объемного отношения образца, имеющего размер частиц меньше указанного. В настоящем изобретении предусмотрен любой размер частиц угольной мелочи, который подходит для смешивания с сырой нефтью. В частности, размер частиц угольной мелочи находится в сверхмелком диапазоне. Наиболее предпочтительно, размер частиц угольной мелочи находится в микроразмерном диапазоне. В частности, максимальный размер частиц может составлять не более 500 мкм. Более предпочтительно, максимальный размер частиц может составлять не более 300 мкм, 250 мкм, 200 мкм, 150 мкм или 100 мкм. Наиболее предпочтительно, максимальный размер частиц может составлять не более 50 мкм, 40 мкм, 30 мкм, 20 мкм, 10 мкм или 5 мкм. Минимальный размер частиц может составлять 0,01 мкм, 0,1 мкм, 0,5 мкм, 1 мкм, 2 мкм или 5 мкм. Для указанных размеров частиц может быть характерно любое значение «d». В частности, значение «d», характерное для любого из вышеуказанных максимальных размеров частиц, может представлять собой d99, d98, d95, d90, d80, d70, d60 или d50.

В соответствии с конкретным вариантом реализации настоящего изобретения, предложен способ, обеспечивающий смешивание (т.е. суспендирование) твердого деминерализованного микроразмерного в виде частиц в сырой нефти, с последующим фракционированием. При фракционировании при атмосферном давлении или при давлении немного выше атмосферного, с последующим фракционированием при пониженном давлении, получают ценные нижние дистилляты (нафта: диапазон кипения 85-177°С, керосин: диапазон кипения 177-232°С, и дизель: диапазон кипения 232-343°С) в существенно более высоких количествах, чем можно ожидать для перегонки компонента сырой нефти в отдельности. Таким образом, указанные нижние дистилляты образуются благодаря наличию микроразмерного и/или сверхмелкого угля.

Таким образом, в соответствии с конкретным вариантом реализации настоящего изобретения, более подробно описанным ниже, дисперсию сырой нефти/микроразмерного угля прокачивают при температуре окружающей температуре или при повышенной температуре через технологические установки обессоливания и предварительного нагревания, а затем подают в колонну фракционирования, которую обычно эксплуатируют при атмосферном давлении или при давлении около атмосферного. Полученный остаток со стадии атмосферной перегонки затем подают в установку вакуумной дистилляции и подвергают дополнительному фракционированию. Фракции дистиллята из процессов атмосферной и вакуумной перегонки можно использовать в виде компонентов смеси для готовых нефтепродуктов или в качестве сырья для других технологических установок нефтепереработки, таких как каталитические крекинг-установки, гидрокрекинговые установки, установки термического крекинга, установки висбрекинга и т.д. Вакуумный остаток также можно дополнительно перерабатывать на технологических установках нефтепереработки, например, в установках коксования, висбрекинга и т.д., или можно использовать для производства битума/асфальта.

Такая технология обеспечивает повышение качества мелких частиц угля, которые ранее рассматривали как бросовый побочный продукт горнодобывающей промышленности. Общая стоимость сырой нефти снижается, как и количество сырой нефти на единицу дистиллята.

Количество микроразмерного угля, который можно смешивать с сырой нефтью, составляет по меньшей мере 1 мас. % (один массовый процент), в частности, по меньшей мере 5 мас. %, обычно примерно 10 мас. %, не более 70 мас. %, в частности, не более 60 мас. %, необязательно не более 50 мас. %.

Настоящее изобретение проиллюстрировано далее следующими неограничивающими примерами.

ПРИМЕРЫ

Пример 1а - Деминерализация и обезвоживание мелких частиц угля могут быть достигнуты посредством комбинирования технологии пенной флотации, специально разработанной для сверхмелких и микроразмерных частиц, и механического и термического обезвоживания.

Угольную суспензию просеивали, собирали в резервуар и добавляли агенты для пенной флотации, используя контролируемую скорость подачи. Использовали сепараторы микрочастиц, наполненные технологической водой и фильтрованным воздухом, подаваемым из компрессора из закрытого объема воздуха, для отделения гидрофобных углеродных материалов от гидрофильных минеральных материалов. Пена, содержащая частицы углерода, переливалась через края резервуара, и указанную пену собирали в открытом верхнем желобе. Минеральная пульпа оставалась в разделительном резервуаре до ее выгрузки, а деминерализованную угольную суспензию подвергали деаэрации перед перекачиванием на стадию гранулирования. При необходимости может быть достигнуто дополнительное уменьшение размера частиц угля с применением известных технологий измельчения, включая технологии, в которых в качестве вспомогательного мелющего вещества используют углеводородное масло.

Механическое обезвоживание деминерализованной суспензии микроразмерного угля осуществляли с помощью фильтр-пресса или трубчатого пресса. Подходящее оборудование выпускает компания Metso Corporation, Fabianinkatu 9 А, РО Box 1220, FI-00130 Хельсинки, FIN-00101, Финлядния. Полученный влажный осадок микроразмерного угля можно подвергать термической сушке с получением порошкообразной формы (подходящее оборудование выпускает компания GEA Group Aktiengesellschaft,  12, 40468 Дюссельдорф, Германия) или гранулировать перед сушкой. Для гранулирования в осадок на фильтре в смесителе можно добавлять специальный модификатор для оптимизации гранулирования, и модифицированный осадок переносили в экструдер, где его прессовали в гранулы. Затем деминерализованные угольные гранулы термически сушили, пропуская их через сушилку гранул, в которой горячий технологический воздух, не содержащий кислорода, продували непосредственно над гранулами микроразмерного угля. Подходящее оборудование выпускает компания STELA Laxhuber GmbH,

12, 40468 Дюссельдорф, Германия) или гранулировать перед сушкой. Для гранулирования в осадок на фильтре в смесителе можно добавлять специальный модификатор для оптимизации гранулирования, и модифицированный осадок переносили в экструдер, где его прессовали в гранулы. Затем деминерализованные угольные гранулы термически сушили, пропуская их через сушилку гранул, в которой горячий технологический воздух, не содержащий кислорода, продували непосредственно над гранулами микроразмерного угля. Подходящее оборудование выпускает компания STELA Laxhuber GmbH,  2, D-84323 Массинг, Германия.

2, D-84323 Массинг, Германия.

Пример 1b - Получение микроразмерного угля посредством измельчения более крупных комков и частиц угля во влажной среде

Тип угля может быть выбран на основании благоприятных свойств угля, таких как низкое содержание золы или воды, или простота измельчения (например, коэффициента размолоспособности угля Хардгрова), или реакционная способность. Микрочастицы угля получали различными стандартными технологиями размола и измельчения для уменьшения размера частиц во влажной среде, с последующим обезвоживанием.

1. Размол для уменьшения размера частиц промытого влажного угля (например, угля D или угля F, таблица 3) с 50 мм или около того до приблизительно 6 мм, например, с помощью валковой дробилки с измельчением под высоким давлением или щековой дробилки: подходящее оборудование выпускает компания Metso Corporation или FLSmidth,  DK-2500 Valby, Копенгаген, Дания.

DK-2500 Valby, Копенгаген, Дания.

2. Получение влажной суспензии <6 мм и уменьшение размера до 40 мкм с помощью подходящей шаровой мельницы, стержневой мельницы или песколовки с перемешиваемой средой: подходящее оборудование выпускает компания Metso Corporation.

3. Уменьшение размера частиц суспензии с <40 мкм до <1 мкм или около того с помощью наномельницы, в частности, с помощью стержневой мельницы, горизонтальной дисковой мельницы или вертикальной песколовки с перемешиваемой средой: подходящее оборудование выпускает компания NETZSCH-Feinmahltechnik GMBH,  95100 Зельб, Германия, или Metso Corporation. Для уменьшения размера частиц до <5 мкм или менее также можно использовать мельницы IsaMill™, посредством истирания или абразии: Glencore Technology, Level 10, 160 Ann St, Брисбен QLD 4000, Австралия.

95100 Зельб, Германия, или Metso Corporation. Для уменьшения размера частиц до <5 мкм или менее также можно использовать мельницы IsaMill™, посредством истирания или абразии: Glencore Technology, Level 10, 160 Ann St, Брисбен QLD 4000, Австралия.

4. Обезвоживание от приблизительно 50 мас. % до <20 мас. % или около того с помощью трубчатого пресса, работающего при высоком давлении, через мембрану или вертикальный пластинчатый фильтр-пресс: подходящее оборудование выпускает компания Metso Corporation. Альтернативные способы обезвоживания включают фильтр-прессы, например, Andritz AG, Stattegger Strasse 18, 8045 Грац, Австрия.

5. Обезвоживание до <2 мас. % с помощью

a. термической сушки, например, в сушилках с псевдоожиженным слоем, ротационных сушилках, кольцевых или ленточных сушилках: подходящее оборудование выпускают такие компании, как GEA Group Aktiengesellschaft, Peter-Muller-Str. 12, 40468 Дюссельдорф, Германия, и Stela Laxhuber GmbH, Laxhuberplatz 1, 84323 Массинг, Германия.

b. технологий обезвоживания с помощью растворителей, с использованием спиртов, простых эфиров или кетонов, как описано, например, в US-3327402, US -4459762 и US-7537700.

Пример 1с - Получение микроразмерного угля посредством измельчения более крупных комков и частиц угля в сухом состоянии

Микрочастицы угля получали стандартными технологиями размола, измельчения и пульверизации для уменьшения частиц в сухом состоянии.

1. Размол сухого, сырьевого пластового угля с помощью щековой дробилки до размера <30 мм.

2. Измельчение высушенного угля от размера <30 мм до <45 мкм или около того с помощью шаровых мельниц с классификаторами или с помощью центробежной мельницы истирающего действия: подходящее оборудование выпускают компании Loesche GmbH, Hansaallee 243, 40549 Дюссельдорф, Германия, и Atritor Limited, 12 The Stampings, Blue Ribbon Park, Ковентри, Вест Мидландс, CV6 5RE, Великобритания. 3. Уменьшение размера частиц до <1 мкм или около того с помощью воздушной мельницы тончайшего помола (или струйной мельницы): подходящее оборудование выпускает компания British Rema Process Equipment Ltd, Foxwood Close, Честерфилд, S41 9RN, Великобритания.

Пример 1d - Получение осадка микроразмерного угля и жидкого топлива посредством измельчения сухого угля с жидким топливом или подобным нефтяным продуктом

Брикет микроразмерного угля в сырой нефти получали посредством измельчения сухого угля с сырой нефтью или аналогичным нефтяным продуктом в качестве жидкой среды (см. выше пример 1b) в лабораторной бисерной мельнице с мешалкой Netzsch или в песколовке с перемешиваемой средой Metso.

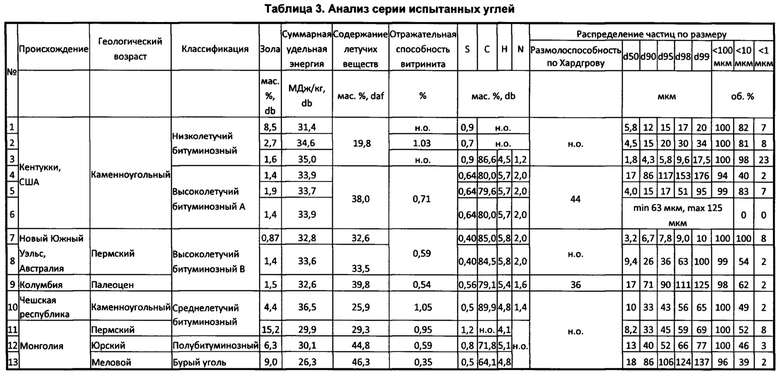

Распределение частиц по размеру обычно определяют методом лазерного рассеяния, в котором измеряют объем частиц между сериями диапазонов величин инкремента. На фиг. 2 показано распределение частиц по размеру для угля 7 (описан ниже в таблице 3). При размере частиц более 63 мкм существует возможность практического разделения угля на фракции различного размера посредством просеивания, таким образом, между двумя размерами сит 63 мкм и 125 мкм получали образец угля 6, см. Таблицу 3.

Как правило, ширину распределения частиц по размеру количественно определяют по значениям диаметра частиц на оси х, d50, d90, d95, d98 и d99, как показано на фиг. 2. Значение d50 определяют как диаметр, при котором половина от всей выборки имеет размер меньше указанного значения. Аналогично, девяносто процентов распределения расположено ниже d90, девяносто пять процентов выборки расположены ниже d95, девяносто восемь процентов выборки расположены ниже d98, и девяносто девять процентов выборки расположены ниже значения d99.

Пример 2а - Суспензия микроразмерного угля в сырой нефти может быть получена посредством смешивания различных форм микроразмерного угля с высоким усилием сдвига.

Высушенный микроразмерный угольный порошок, высушенную гранулу микроразмерного угля или микроразмерный уголь, смешанный с углеводородным маслом в форме брикета, подвергали деагломерации и диспергировали в сырой нефти, используя смеситель с высоким усилием сдвига, в емкости. При необходимости в смесь добавляли диспергирующую добавку для обеспечения достаточной стабильности при хранении. Необязательно, указанная емкость может быть оснащена ультразвуковым устройством для создания кавитации для улучшения деагломерации. Перемешивание с высоким усилием сдвига осуществляли при температуре окружающей среды или, для более вязкой сырой нефти, при повышенных температурах, обычно до 50°С. Подходящие смесители с высоким усилием сдвига выпускают компании Charles Ross & Son Co. 710 Old Willets Path, Хопподж, штат Нью-Йорк, NY 11788, и Silverson Machines Inc., 355 Chestnut St., Ист Лонгмидоу, штат Массачусетс, MA 01028, США. Указанный процесс обычно осуществляют на перегонном заводе, и полученную дисперсию сырой нефти/микроразмерного угля можно хранить в резервуара в течение коротких периодов времени, или сразу подавать в установку дистилляции, обычно расположенную на нефтеперерабатывающем заводе.

Пример 2b - Суспензия микроразмерного угля в сырой нефти может быть получена непосредственным введением порошка мелких частиц угля в поток сырой нефти, или непосредственным введением порошка мелких частиц угля в камеру дистилляции.

Высушенный микроразмерный угольный порошок может быть получен посредством высушивания влажного брикета микроразмерных угольных частиц, полученного механической сушкой угольных частиц после пенной флотации, посредством размола и измельчения высушенной гранулы микроразмерного угля или посредством размола и измельчения пластового угля с низким содержанием золы. Полученный высушенный микроразмерный угольный порошок подают в потоке газа-носителя (обычно азота, воздуха или воздуха, не содержащего кислорода, или их смеси) в технологическую установку предварительного нагрева сырой нефти (обычно 120-150°С), электростатическую установку обессоливания или технологическую установку окончательного нагревания или печь (280-400°С, обычно 340-370°С), а затем подают поток сырой нефти в колонну фракционирования, обычно при давлении, равном атмосферному или около него. Альтернативно, высушенный микроразмерный угольный порошок, полученный таким образом, можно напрямую подавать в основание колонны фракционирования.

Пример 3 - Фракционирование смеси сырой нефти А из Северного моря и микроразмерного угля 1 из Западной Виржинии с применением стандартных процессов и приемов для мелкомасштабной (200 мл) дистилляционной установки

Дисперсию сырой нефти/микроразмерного угля пропускали при температуре окружающей среды или при повышенной температуре через технологические установки обессоливания и предварительного нагревания, а затем подавали в колонну фракционирования, обычно при атмосферном давлении. Полученный остаток со стадии атмосферной перегонки затем подавали в установку вакуумной дистилляции и подвергали дополнительному фракционированию.

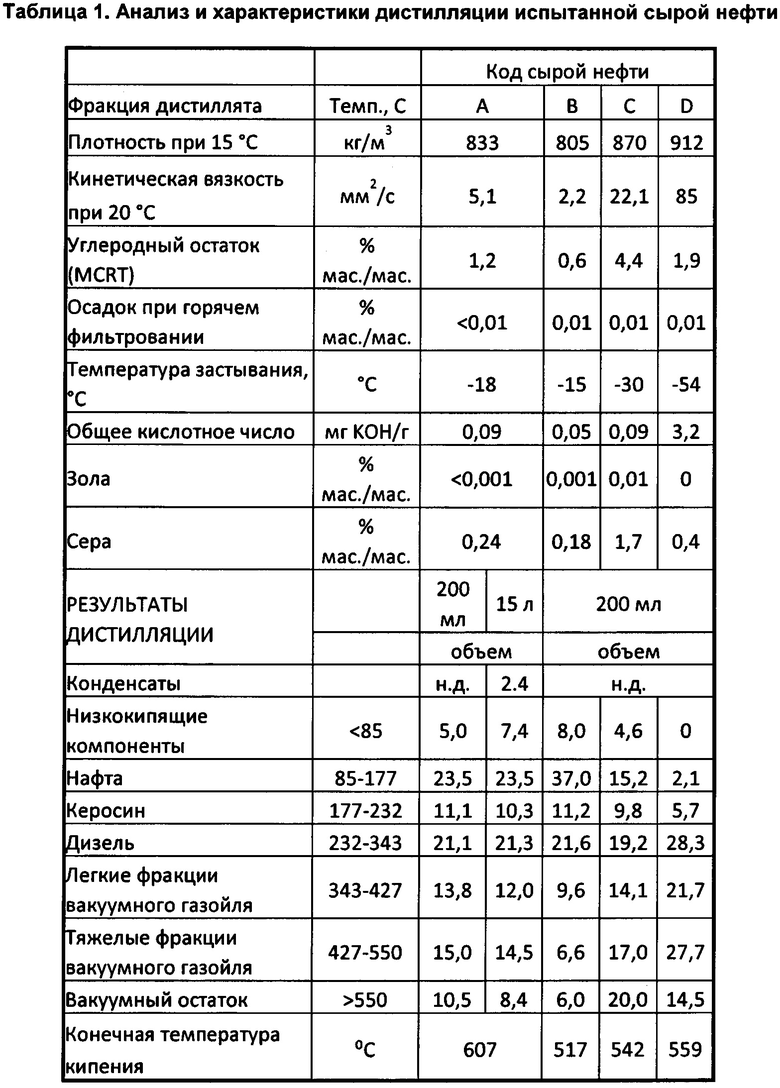

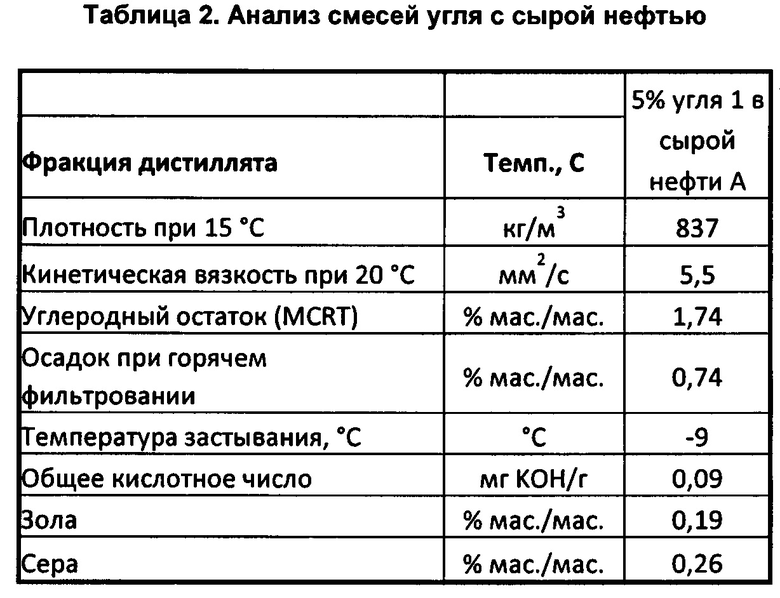

Стандартную легкую, малосернистую сырую нефть А из Северного моря (характеристики представлены в таблице 1) смешивали с низколетучим битуминозным углем 1 из Западной Виржинии, США (характеристики представлены в таблице 3), и в таблице 2 представлен набор результатов аналитических испытаний, полученных для ряда критичных параметров. Добавление 5 мас. % угля 1 к сырой нефти А неожиданно привело лишь к незначительному увеличению плотности (с 0,833 до 0,837 г/мл при 15°С), вязкости (с 5,1 до 5,5 сСт при 50°С) и содержания серы (с 0,241% до 0,255 мас. %).

Неожиданно было обнаружено, что углеродный остаток увеличивается гораздо меньше, чем ожидалось: лишь на 0,55 мас. %, с 1,19 мас. % в сырой нефти А до 1,74 мас. % для 5% смеси, см. таблицу 2. Уголь 1 имеет совокупное содержание нелетучих веществ (содержание связанного угля и золы) 80,2 мас. % (рассчитывали по разности 100% - содержание летучих веществ). Содержание нелетучих веществ дает меру количества углерода и золы, которые предположительно останутся после перегонки. На основании указанного значения для углеродного остатка из сырой нефти А с 5 мас. % угля 1, можно ожидать, что углеродный остаток увеличится приблизительно на 4 мас. % в результате добавления 5% угля 1. Однако наблюдаемое увеличение углеродного остатка гораздо ниже (0,55 мас. %), что свидетельствует о том, что микроразмерный уголь образует гораздо больше летучих веществ (газообразных и жидких продуктов) при его смешивании с сырой нефтью, чем при его нагревании в чистом виде 5 в техническом анализе.

Характеристики дистилляции для самых низкокипящих 50 об. % из сырой нефти А, а также смесей сырой нефти А с микроразмерным углем 1 определяли в соответствии со Стандартным методом испытания дистилляции нефтяных продуктов и жидкого топлива при атмосферном давлении ASTM D86. Используя образец объемом 200 мл в ручной лабораторной дистилляционной установке периодического действия, количественно определяли характеристики диапазона кипения нефтепродуктов в условиях, подобранных для обеспечения фракционирования приблизительно на одной теоретической тарелке. Осуществляли регулярное, систематическое считывание показаний температуры и объема конденсата до достижения совокупного объема жидких фракций дистиллята 50 об. %, что для данных измерений соответствует температуре дистилляции от 270°С до 280°С.

Характеристики дистилляции для указанного 50 об. % остатка, полученного в результате атмосферной ручной дистилляции сырой нефти А, а также смесей сырой нефти А с микроразмерным углем 1, определяли в соответствии со Стандартным методом испытания дистилляции нефтяных продуктов при пониженном давлении ASTM D1160. Указанный метод испытаний включает определение при пониженном давлении диапазона температур кипения для нефтепродуктов, которые могут частично или полностью испаряться при максимальной температуре жидкости 400°С. Образец дистиллировали при точно контролируемом давлении от 0,13 кПа до 6,7 кПа (от 1 мм до 50 мм рт.ст.) в условиях, подобранных для обеспечения фракционирования приблизительно на одной теоретической тарелке. Получали данные, на основании которых получали конечную температуру кипения и строили кривую дистилляции, связывающую объемный процент дистиллированного продукта и атмосферную эквивалентную температуру кипения.

н.о. = не определяли, db = в пересчете на сухое вещество (dry basis), daf = в пересчете на сухое, обеззоленное вещество (dry, ash-free basis)

Примечания:

об. % в пересчете на инертный компонент = об. % фракции дистиллята × (100 - мас. % в сырой нефти)/100

* Увеличение объема между наблюдаемым и рассчитанным значением для 5% инертного компонента указано черным цветом, уменьшение объема указано красным.

** Рассчитывали, принимая, что все минеральное вещество из угля собирали в виде золы в вакуумном остатке (вак. ост.), и плотность вакуумного остатка принимали за 1,0 г/мл

*** Выход вак. ост. из органического угля = 100 × (об. % вак. ост. смеси - % вак. ост. сырой нефти)/% органического угля.

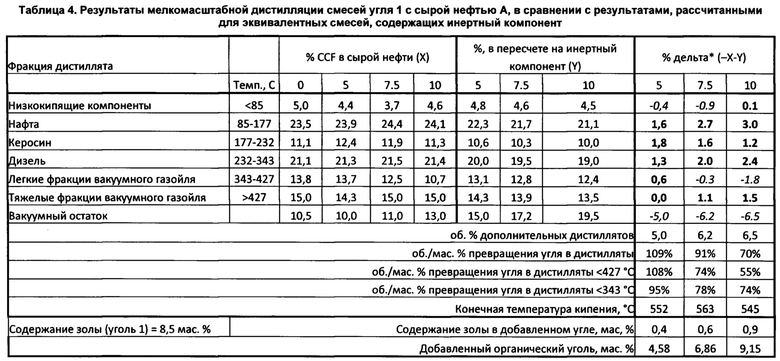

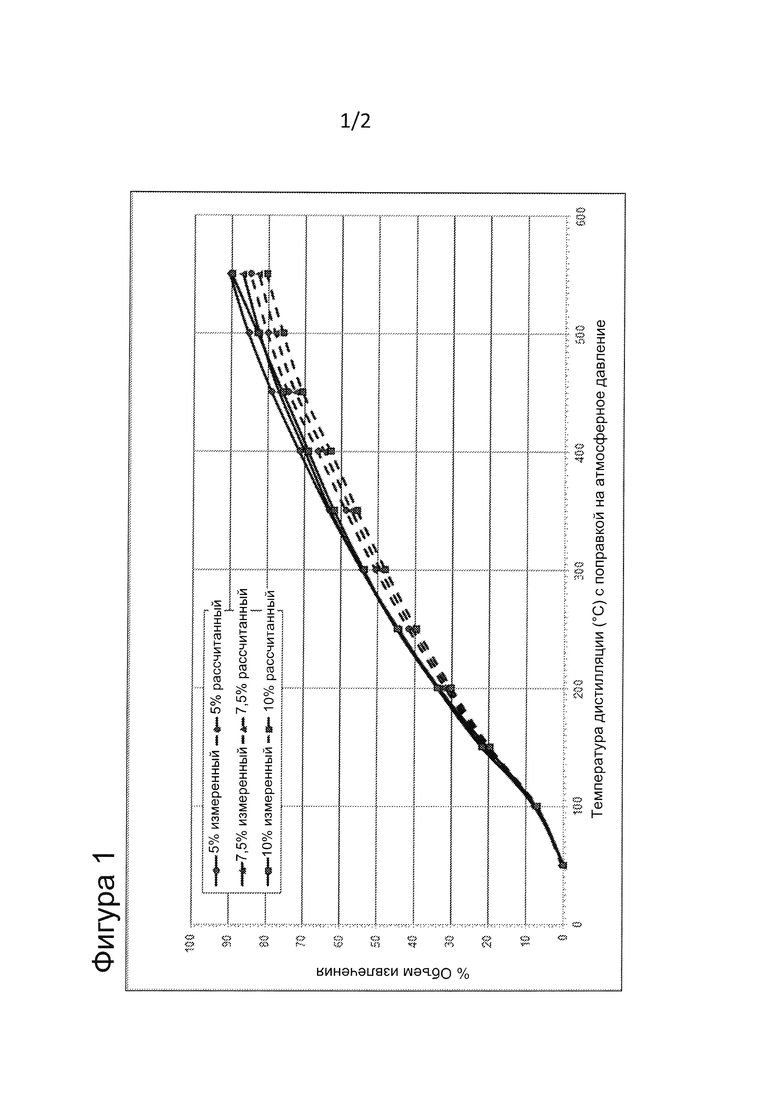

Объемы дистиллятных фракций (X), полученных таким образом, для сырой нефти «А» и для смесей угля 1 в концентрациях 5 мас. %, 7,5 мас. % и 10 мас. % в сырой нефти «А», представлены в таблице 4. Диапазоны температур кипения для низкокипящих компонентов, нафты, керосина, дизеля, легких фракций вакуумного газойля (LVGO) и тяжелых фракций вакуумного газойля (HVGO) основаны на определениях Управления по энергетической информации США, в пересчете из градусов по Фаренгейту (°F) в градусы по Цельсию (°С).

Объемы указанных дистиллятных фракций рассчитывали (Y) для смеси 95 мас. % сырой нефти: 5 мас. % инертного вещества (и 92,5 мас. % сырой нефти с 7,5 мас. % инертного вещества; 90 мас. % сырой нефти и 10 мас. % инертного вещества, соответственно), на основании наблюдаемых объемов (X), см. таблицу 4. Кроме того, показана объемная разность (X-Y) между наблюдаемыми (X) и рассчитанными значениями для инертного твердого вещества (Y). Таким образом, значение (X-Y) представляет собой меру влияния микроразмерного угля на характеристики дистилляции сырой нефти. Положительное значение (выделено жирным) указывает, что увеличение выхода данной фракции обусловлено присутствием микроразмерного угля; а отрицательное значение (выделено курсивом) указывает, что имеет место уменьшение выхода данной фракции.

Неожиданно было обнаружено, что более низкокипящие дистилляты (нафта, керосин и дизель) стабильно образуются с более высоким выходом, чем можно ожидать. Также неожиданно было обнаружено, дистиллятная фракция тяжелого газойля, которая, как можно ожидать, содержит все образующиеся жидкости пиролиза угля, имеет более низкий выход, чем можно ожидать. Выход легких фракций вакуумного газойля был выше для 5 мас. % смеси с микроразмерным углем, но имел более низкий выход для эквивалентных 7,5 мас. % и 10 мас. % смесей. Изменение выхода для каждой из указанных пяти фракций постепенно изменялось в сторону повышения или понижения по мере увеличения содержания микроразмерного угля с 0% до 5 мас. %, до 7,5 мас. %, до 10 мас. %. В данном случае общий объем дополнительных дистиллятов увеличился на 4,7%, 5,8% и 5,8%, соответственно, для смесей 5 мас. %, 7,5 мас. % и 10 мас. %, соответственно. Главным образом, увеличение дистиллята наблюдали для фракций нафты, керосина и дизеля.

С поправкой на содержание золы, мас. % органического угля, превращенного во все дистилляты, производили расчет дистиллятов <427°С (т.е. за исключением тяжелых фракций вакуумного газойля) и дистиллятов <343°С(за исключением легких и тяжелых фракций вакуумного газойля). Неожиданно были достигнуты высокие степени превращения (49%-104% по объему дистиллята на единицу массы угля, об./мас. %), и заметно, что значительная часть микроразмерного угля 1 превратилась в продукты дистиллята в присутствии сырой нефти А.

Дифференциальный выход вакуумного остатка увеличивался с увеличением содержания микроразмерного угля, что соответствует ожиданиям.

Пример 4 - Фракционирование смесей различных сырых нефтей и микроразмерного угля из Западной Виржинии с различным размером микроразмерных частиц можно осуществлять с применением стандартных процессов и технологий в установке дистилляции.

Характеристики дистилляции сырых нефтей А, С и D, а также смесей указанных сырых нефтей с микроразмерным углем 1, 2 и 3 определяли при атмосферном и пониженном давлении в соответствии со способом, описанным в примере 3.

Сырая нефть А представляет собой типичную светлую малосернистую сырую нефть из Северного моря с низким содержанием сера, при переработке которой получают высокий выход более легких дистиллятов, нафты и дизеля. Сырая нефть С представляет собой малосернистую нефть средней плотности, также Североморского происхождения, но при ее переработке получают высокий выход более тяжелых фракций: дизеля и вакуумного газойля. Сырая нефть D представляет собой российскую высокосернистую сырую нефть средней плотности, содержащую большое количество серы, при переработке которой также получают преимущественно более тяжелые дистилляты. В таблице 1 представлены результаты анализа и характеристики дистилляции указанных сырых нефтей.

Указанные сырые нефти смешивали с низколетучими битуминозными углями 1, 2 и 3 из Западной Виржинии, США, при различных концентрациях до 20 мас. %. Угли 1, 2 и 3 имеют различные характеристики размера частиц, см. таблицу 3, так что уголь 3 является наиболее мелкоизмельченным, в котором 98% частиц имеют диаметр <10 мкм, и d50 составляет 1,8 мкм (т.е. 50% частиц имеют размер менее 1,8 мкм). Угли 1 и 2 имеют относительно одинаковый размер со значениями d50 4,5 мкм и 5,8 мкм, соответственно, но уголь 1 имеет существенно более высокое содержание золы, составляющее 8,5%, по сравнению с 2,7% в угле 2. Не наблюдали систематических различий в конверсии угля между углями 1, 2 и 3, что позволяет предположить, что различие размера частиц угля в пределах микроразмерного диапазона не является критичной детерминантой.

Как и в примере 3, получали значительные объемы дистиллятов, обусловленные присутствием микроразмерного угля, во всех смесях, представленных в таблице 5, с увеличением в диапазоне от 2,3 об. % до 7,6 об. %. Добавочный дистиллят также был обнаружен, главным образом, во фракциях нафты, керосина и дизеля. Даже для более концентрированной смеси из 20 мас. % угля 2 в сырой нефти А, для дистиллятов <427°С (т.е. за исключением тяжелой фракции вакуумного газойля) получали выход реакции превращения угля 34 об./мас. %.

Значительную степень превращения угля также наблюдали для смесей сырых нефтей С и D с углем 2. Например, степень превращения во все дистилляты, составляющую 39 об./мас. %, наблюдали для смеси сырой нефти С с 15% угля 2, а выход реакции превращения 71 об./мас. % наблюдали для дистиллятов <343°С для смеси 5% угля 2 с российской сырой нефтью D.

Следует отметить, что существует тенденция в сторону более низкой конечной температуры кипения (FBT) при повышении концентрации угля, см. таблицу 5. Это приводит к уменьшению количества тяжелого газойля, который можно собрать из устройства вакуумной перегонки. Так, FBP постепенно снижалась с 607°С до 550°С, до 516°С, до 479°С, при увеличении концентрации угля 2 в сырой нефти с 0% до 10 мас. %, до 15 мас. % и до 20 мас. %, соответственно. FBP является мерой начала крекинга более тяжелых компонентов сырой нефти и ограничивает дальнейшую дистилляцию, поскольку образование газа приводит к снижению используемого вакуума. На полномасштабном перегонном заводе выход вакуумного газойля предположительно будет выше, поскольку небольшой лабораторный прибор имеет большую разность (обычно 50-100°С) между температурой, при которой происходит дистилляция над нагретой емкостью, и температурой в самой нагретой емкости. Таким образом, в лабораторном устройстве крекинг происходит раньше, чем можно ожидать для промышленного нефтеперегонного завода.

Примечание: Атмосферный метод (ASTM D86) для первых 50% дистиллированных продуктов,

Вакуумный метод (ASTM D1160) для остатка от атмосферной дистилляции

* Увеличение объема между наблюдаемым и рассчитанным значением для 5% инертного компонента указано жирным шрифтом, уменьшение объема указано курсивом.

Пример 5 - Фракционирование смесей различных сырых нефтей и углей разного сорта, происхождения, с разным размером частиц и содержанием минеральных веществ можно осуществлять с применением стандартных процессов и технологий в установке дистилляции.

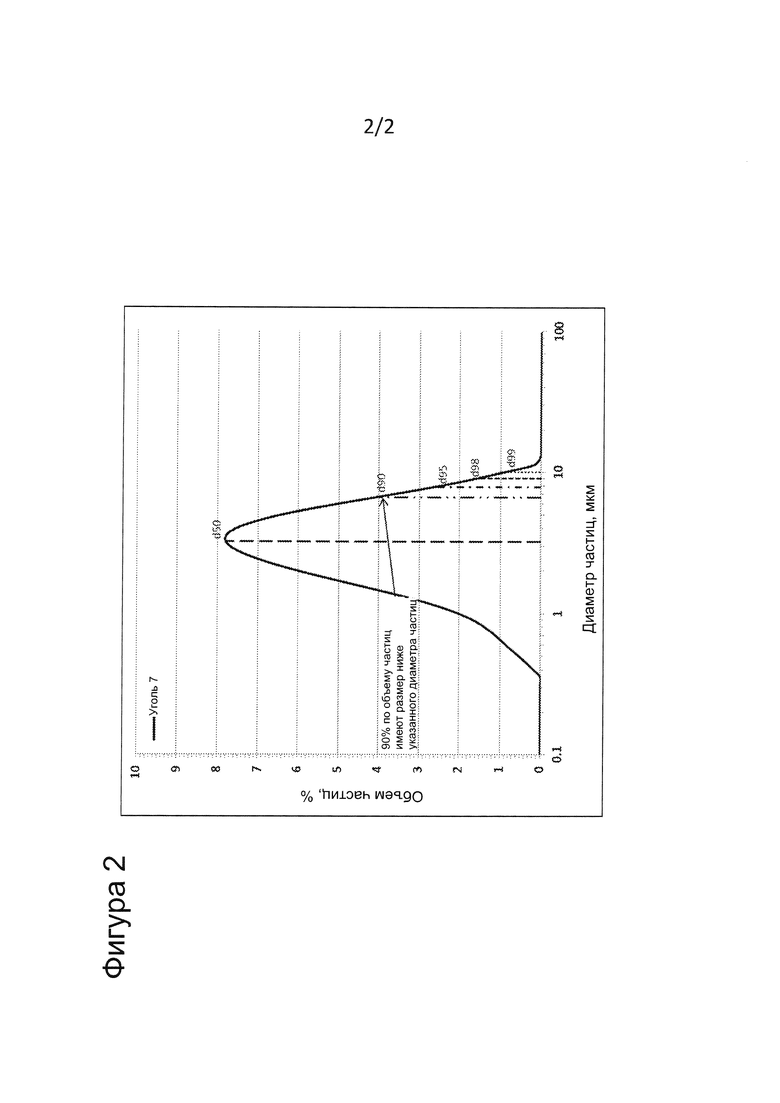

Характеристики дистилляции сырых нефтей А и В из Северного моря, а также смесей указанных сырых нефтей с десятью образцами угля 4-13 определяли при атмосферном и пониженном давлении в соответствии со способом, описанным в примере 3, см. таблицу 6.

Сырая нефть В, как и сырая нефть А, представляет собой светлую малосернистую сырую нефть из Северного моря с низким содержанием серы, но при ее переработке получают еще более высокий выход легкого дистиллята, нафты, см. таблицу 1.

Указанные сырые нефти перегоняли с высоколетучими битуминозными углями 4-9 из США, Колумбии и Австралии, которые представляют каменноугольный, палеоценовый и пермский период образования, соответственно. Кроме того, сырую нефть А испытывали с добавлением 10% битуминозных углей средней летучести из Чешской республики и Монголии, а также полубитуминозного угля и бурого угля (лигнита) из Монголии. Последние два угля расширяют диапазон включенных геологических эпох на юрский и меловой период.

Угли 10-13 увеличивают диапазон испытанного содержания минерального вещества в угле (которое определяли как содержание золы). Угли 3-9 имеют содержание золы менее 2 мас. % в пересчете на сухое вещество (db). Уголь 2 имеет содержание золы от 2 мас. % db до 3% db. Угли 1, 10, 12 и 13 имеют содержание золы в диапазоне от 4 мас. % db до 9 мас. % db, а содержание золы в угле 11 составляет более 15 мас. % db.

Несмотря на большое разнообразие сортов угля и широкий диапазон содержания золы в углях 10-14, наблюдали значительный объемный % дистиллята на единицу массы угля (об./мас. %) при конверсии органического угля:-

• 15-52 об./мас. % для всех дистиллятов,

• 33-58 об./мас. % для дистиллятов <427°С,

• - 75 об./мас. % для дистиллятов <343°С (следует отметить, что бурый уголь, который имеет высокое собственное содержание влаги и высокое содержание кислорода, обеспечивал получения необычно высокого объема низкокипящих компонентов, которые могут содержать значительные количества воды).

Угли 5 и 7 представляют собой микроразмерные угли с размером частиц (d50 4,0 мкм и 3,2 мкм, соответственно), подобным углям 1-3, использованным в примерах 3 и 4. Угли 11, 9 и 10 имеют более крупный размер с d50 8,2 мкм, 9,4 мкм и 10 мкм, соответственно, и угли 4, 7, 12 и 13 являются еще более крупными, с d50 в диапазоне 13-18 мкм. Уголь 6 получали просеиванием между ситами 63 мкм и 125 мкм, и он содержал наиболее крупные испытанные частицы. При увеличении размера частиц угля совместная перегонка с сырой нефтью становилась все более затрудненной, но не невозможной. Вакуумная перегонка сырой нефти с более крупными частицами угольных образцов 4 и 7 была менее стабильной и более трудной для контролирования. Кроме того, дисперсия 63-125 мкм угля 6 в сырой нефти В начинала разрушаться через 30 минут, ухудшая стабильную эксплуатацию атмосферной перегонки. Несмотря на указанные технологические трудности, наблюдали значительный % превращения органического угля:

• 3-55 об./мас. % для всех дистиллятов (следует отметить, что степень превращения менее 30% сопровождается низкой конечной температурой кипения (FBP), возможно вследствие раннего начала крекинга, что приводит к снижению доступного тяжелого газойля);

• 21-66 об./мас. % для дистиллятов <427°С,

• 22-83 об./мас. % для дистиллятов <343°С.

Как и в предыдущих примерах, существенные объемы дистиллятов, обусловленные наличием микроразмерного угля, получали во всех смесях, показанных в таблице 6, с увеличением в диапазоне от 1,9 об. % до 5,3 об. % (за исключением смесей, подверженных раннему крекингу). Точно так же, увеличение дистиллята наблюдали, главным образом, для фракций нафты, керосина и дизеля. В экспериментах 15 и 20 наблюдали более низкий % превращения угля (3 об./мас. % и 5 об./мас. %, соответственно), чем в других экспериментах. Вероятно, это обусловлено более низкими FBP (ранним началом крекинга) в обоих случаях, что приводит к более низкому выходу HVGO и может быть обусловлено более высокой, чем обычно, разностью температур между нагревательной емкостью и температурой дистилляции в данных экспериментальных условиях.

Примечание: Атмосферный метод (ASTM D86) для первых 50% дистиллированных продуктов.

Вакуумный метод (ASTM D1160) для остатка от атмосферной дистилляции

* Увеличение объема между наблюдаемым и рассчитанным значением для 5% инертного компонента указано жирным шрифтом, уменьшение объема указано курсивом.

Пример 6 - Фракционирование в более крупном масштабе (15 л) смеси сырой нефти А из Северного моря и микроразмерного угля 2 из Западной Виржинии можно осуществлять с применением стандартных процессов и приемов для крупномасштабной дистилляционной установки

Характеристики дистилляции для самых низкокипящих фракций из сырой нефти А и смесей сырой нефти А с микроразмерным углем 2 (5 мас. %, 10 мас. % и 15 мас. %) определяли в соответствии с ASTM D2892 - 16, Стандартный метод испытания для перегонки сырой нефти (колонна из 15 теоретических тарелок) с применением образца объемом 15 л. Данный метод испытаний является одним из множества испытаний, проводимых на сырой нефти, для определения ее ценности. Он обеспечивает оценку выхода фракций в различных диапазонах кипения и, таким образом, является ценным при техническом описании коммерческой сути. Вместе с сопутствующими анализами собранных фракций (см. пример 7), указанный дистилляционный подход обычно называют анализом сырой нефти и используют в качестве промышленного подхода для оценки пригодности сырой нефти и ее ценности для нефтеперерабатывающего предприятия.

Остаток после атмосферной дистилляции переносили в другую дистилляционную колбу и повторно перегоняли под низким вакуумом в соответствии с ASTM D5236-13, Стандартный метод испытания для дистилляции тяжелых углеводородных смесей (вакуумный метод Potstill). Максимально достижимая атмосферно-эквивалентная температура (АЕТ) может составлять 565°С, но она зависит от термической толерантности сырья; для сырой нефти А и смесей угля 2 с сырой нефтью А получали АЕТ от 540°С до 555°С. Образец дистиллировали при строго контролируемом давлении в диапазоне 0,1-0,2 мм рт.ст.

Собирали примерно 30 отдельных образцов дистилляционных фракций для последовательных диапазонов температур, используя объединенные технологии атмосферной и вакуумной перегонки, и измеряли выход каждой фракции. Дистилляционные фракции объединяли в соответствии с каждым температурным диапазоном фракции дистиллята (например, керосина) с получением образцов для дальнейшего анализа, и рассчитывали выход каждого дистиллята, см. таблицу 7, для сырой нефти А, 5% смеси угля 2 и сырой нефти А и смеси 10% угля 2 и сырой нефти А.

Наблюдали значительное об./мас. % превращение органического угля для смесей 5%, 10% и 15% угля 2 с сырой нефтью А:-

• 31-52 об./мас. % для дистиллятов <427°С,

• 28-35 об./мас. % для дистиллятов <343°С.

Указанный добавочный дистиллят находится, главным образом, в низкокипящих компонента, дизеле и легких фракциях вакуумного газойля. Более продолжительное время пребывания в данном лабораторном реакторе приводит к более раннему началу крекинга, как в случае испытаний в малом масштабе 200 мл, поэтому данные по выходу тяжелого вакуумного газойля менее достоверны.

Пример 7 - Фракции дистиллята, полученные при фракционировании в более крупном масштабе (15 л) смеси сырой нефти А из Северного моря и микроразмерного угля из Западной Виржинии, имеют свойства, близкие к эквивалентным фракциям, полученным только из сырой нефти А

Многие свойства, определенные для фракций дистиллята, полученных при крупномасштабной дистилляции смесей угля 2 и сырой нефти А, демонстрировали небольшие устойчивые изменения по мере увеличения концентрации угля от 0% до 5%, до 10%, см. таблицу 8. Все указанные изменения свойств являются точно такими, как можно ожидать на основании знаний свойств сырой нефти А и угля 2 (например, структура угля обычно содержит более высокоароматические и более высокомолекулярные звенья, чем сырая нефть), подтверждая, что уголь 2 является источником части каждой фракции. Кроме того, указанные изменения являются небольшими и не приводят к ухудшению качества полученной фракции дистиллята в какой-либо существенной степени. Таким образом, при увеличении концентрации угля 2:-

• Увеличивается плотность легкой нафты, легких фракций вакуумного газойля и тяжелых фракций вакуумного газойля;

• Увеличивается вязкость фракций LVGO и HVGO;

• Незначительно увеличивается содержание серы в легкой нафте, тяжелой нафте, LVGO и HVGO;

• Изменяется в лучшую сторону свойство коррозии меди для легкой нафты и тяжелой нафты;

• Увеличивается содержание ароматических соединений в легкой нафте, тяжелой нафте, керосине и дизеле.

Несмотря на то, что в данном документе подробно описаны конкретные варианты реализации настоящего изобретения, это сделано лишь в качестве примера и с целью иллюстрации. Вышеупомянутые варианты реализации не предназначены для ограничения объема настоящего изобретения. Авторами настоящего изобретения предусмотрено, что различные замещения, изменения и модификации могут быть сделаны в отношении настоящего изобретения без отступления от сущности и объема изобретения.

* Увеличение объема между наблюдаемым и рассчитанным значением для 5% инертного компонента указано жирным шрифтом, уменьшение объема указано курсивом.

н.о. - не определяли

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ НЕФТЯНОГО ТОПЛИВА И СПОСОБЫ | 2017 |

|

RU2710378C1 |

| Очищенное турбинное топливо | 2016 |

|

RU2698815C1 |

| СПОСОБ ПРЯМОГО СЖИЖЕНИЯ УГЛЯ | 2005 |

|

RU2332440C1 |

| Способ ожижения угля | 1984 |

|

SU1299517A3 |

| ПЕРЕРАБОТКА ОСТАТКА ВАКУУМНОЙ ДИСТИЛЛЯЦИИ НЕФТИ И ВАКУУМНОГО ГАЗОЙЛЯ В СИСТЕМАХ РЕАКТОРОВ С КИПЯЩИМ СЛОЕМ | 2015 |

|

RU2654478C2 |

| Топливная композиция, образованная из лёгкой нефти низкопроницаемых коллекторов и топочных масел с высоким содержанием серы | 2019 |

|

RU2709515C1 |

| ДОБАВКА ДЛЯ ПРОЦЕССА ГИДРОПЕРЕРАБОТКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2010 |

|

RU2541324C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО СЛАНЦЕВОЕ МАСЛО, ПУТЕМ ГИДРОКОНВЕРСИИ В КИПЯЩЕМ СЛОЕ, ФРАКЦИОНИРОВАНИЯ С ПОМОЩЬЮ АТМОСФЕРНОЙ ДИСТИЛЛЯЦИИ И ЭКСТРАКЦИИ ЖИДКОСТЬ/ЖИДКОСТЬ В ТЯЖЕЛОЙ ФРАКЦИИ | 2011 |

|

RU2592690C2 |

| Способ введения мелких и крупных добавок для гидроконверсии тяжелых углеводородов | 2013 |

|

RU2654852C2 |

| СПОСОБ ГИДРООБРАБОТКИ ДИСТИЛЛЯТОВ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1993 |

|

RU2108366C1 |

Изобретение описывает способ получения фракционированного продукта, включающий стадии: (i) обеспечения угля в форме частиц и где средний по объему размер частиц угля составляет не более 10 мкм в диаметре; (ii) комбинирования угля с неочищенным жидким углеводородистым материалом с получением комбинированной смеси твердого вещества и жидкости; (iii) фракционирования комбинированной смеси твердого вещества и жидкости с получением одного или более продуктов фракционирования. Также раскрывается фракционированный продукт, полученный указанным выше способом, способ эксплуатации фракционного перегонного устройства, комбинированный смесевой продукт и его применение в способе получения фракционного продукта. Технический результат заключается в расширении получения ценных продуктов из фракций, полученных из неочищенных углеводородных субстратов. 5 н. и 25 з.п. ф-лы, 2 ил., 11 пр., 7 табл.

1. Способ получения фракционированного продукта, включающий стадии:

(i) обеспечения угля в форме частиц, где средний по объему размер частиц угля составляет не более 10 мкм в диаметре;

(ii) комбинирования угля с неочищенным жидким углеводородистым материалом с получением комбинированной смеси твердого вещества и жидкости;

(iii) фракционирования комбинированной смеси твердого вещества и жидкости с получением одного или более продуктов фракционирования.

2. Способ по п. 1, отличающийся тем, что уголь представляет собой сверхмелкий уголь.

3. Способ по п. 1, отличающийся тем, что уголь состоит из микроразмерного угля.

4. Способ по п. 3, отличающийся тем, что по меньшей мере 95 об. %, обычно по меньшей мере 98 об. % и необязательно по меньшей мере 99 об. % частиц угля имеют размер не более чем примерно 20 мкм в диаметре.

5. Способ по п. 1, отличающийся тем, что уголь подвергают обезвоживанию перед стадией (i).

6. Способ по п. 1, отличающийся тем, что уголь подвергают удалению золы перед стадией (i).

7. Способ по п. 1, отличающийся тем, что уголь имеет собственное содержание золы менее 20% по массе (мас. %), в частности менее 10 мас. %, необязательно менее 5 мас. %.

8. Способ по п. 1, отличающийся тем, что неочищенный жидкий углеводородистый материал содержит сырую нефть.

9. Способ по п. 10, отличающийся тем, что сырая нефть выбрана из: малосернистой сырой нефти и высокосернистой сырой нефти.

10. Способ по п. 1, отличающийся тем, что комбинированная смесь твердого вещества и жидкости содержит не более чем примерно 60 мас. %, в частности не более чем примерно 40 мас. % и необязательно не более чем примерно 30 мас. % твердого углеводородистого материала относительно общей массы комбинированной смеси твердого вещества и жидкости.

11. Способ по п. 1, отличающийся тем, что комбинированная смесь твердого вещества и жидкости содержит по меньшей мере примерно 0,01 мас. %; в частности по меньшей мере примерно 1 мас. %; необязательно по меньшей мере 10 мас. % угля относительно общей массы комбинированной смеси твердого вещества и жидкости.

12. Способ по п. 1, отличающийся тем, что фракционирование включает дистилляцию при атмосферном давлении или при давлении около атмосферного.

13. Способ по п. 11, отличающийся тем, что дистилляцию дополнительно проводят при пониженном давлении.

14. Способ по п. 11, отличающийся тем, что фракционирование посредством дистилляции проводят при атмосферном давлении, затем при пониженном давлении.

15. Способ по п. 1, отличающийся тем, что один или более фракционированных продуктов содержат низшие дистилляты, полученные из угля и неочищенного жидкого углеводородистого материала.

16. Способ по п. 15, отличающийся тем, что нижние дистилляты содержат по меньшей мере один продукт из группы, выбранной из: бензина; нафты; керосина и дизеля.

17. Способ по п. 1, отличающийся тем, что один или более фракционированных продуктов содержат средние дистилляты, полученные из угля и неочищенного жидкого углеводородистого материала.

18. Способ по п. 17, отличающийся тем, что средние дистилляты содержат по меньшей мере один продукт из группы, выбранной из: судового дизеля; светлого вакуумного газойля и тяжелого вакуумного газойля.

19. Способ по п. 1, отличающийся тем, что один или более продуктов фракционирования содержат фракцию битума.

20. Способ по п. 1, отличающийся тем, что комбинированный смесевой продукт твердого вещества и жидкости дополнительно содержит диспергирующую добавку.

21. Способ по п. 1, отличающийся тем, что указанный способ обеспечивает увеличение общих фракций дистиллята по меньшей мере на 1 об. %, в частности по меньшей мере на 2 об. % и необязательно по меньшей мере на 3 об. %, по результатам определения путем сравнения с эквивалентной смесью твердого вещества и жидкости, в которой твердый материал в виде частиц является инертным.

22. Фракционированный продукт, получаемый в соответствии со способом получения указанного фракционированного продукта по любому из пп. 1-21.

23. Способ эксплуатации фракционного перегонного устройства для обеспечения указанного фракционированного продукта по п. 22, включающий:

комбинирование материала в форме мелких частиц угля, причем указанный материал представлен в виде частиц и имеет средний по объему размер частиц угля не более чем 10 мкм в диаметре, с сырой нефтью с получением комбинированной смеси твердого вещества и жидкости,

причем комбинированная смесь твердого вещества и жидкости содержит по меньшей мере примерно 0,01 мас. % и не более чем примерно 60 мас. % материала в форме мелких частиц угля относительно общей массы комбинированной смеси твердого вещества и жидкости;

введение комбинированной смеси твердого вещества и жидкости в колонну фракционирования или комбинирование материала в форме мелких частиц угля с сырой нефтью in situ в колонне фракционирования при атмосферном давлении или при давлении около атмосферного; и

повышение температуры колонны фракционирования для обеспечения фракционирования комбинированной смеси твердого вещества и жидкости с получением одного или более продуктов фракционирования.

24. Способ по п. 23, отличающийся тем, что один или более продуктов фракционирования подвергают дополнительному фракционированию при пониженном давлении с получением одного или более продуктов фракционирования при пониженном давлении.

25. Комбинированный смесевой продукт твердого вещества и жидкости для применения в способе по п. 23, содержащий обезвоженный подготовленный уголь в виде мелких частиц и сырую нефть, причем подготовленный уголь представлен в форме частиц и характеризуется тем, что имеет средний по объему размер частиц угля не более чем 10 мкм в диаметре, и при этом указанная смесь твердого вещества и жидкости содержит не более чем примерно 60 мас. % мелких частиц обезвоженного угля в пересчете на общую массу комбинированного смесевого продукта твердого вещества и жидкости.

26. Комбинированный смесевой продукт твердого вещества и жидкости по п. 25, содержащий мелкие частицы обезвоженного угля, выбранные из группы, состоящей из:

a. сверхмелкого угля, содержащего частицы, среди которых обычно по меньшей мере 95 об. % частиц имеют размер не более чем примерно 250 мкм в диаметре;

b. сверхмелкого угля, содержащего частицы, среди которых обычно по меньшей мере 98 об. % частиц имеют размер не более чем примерно 250 мкм в диаметре;

c. сверхмелкого угля, содержащего частицы, среди которых обычно по меньшей мере 99 об. % частиц имеют размер не более чем примерно 250 мкм в диаметре;

d. микроразмерного угля, содержащего частицы, среди которых обычно по меньшей мере 95 об. % частиц имеют размер не более чем примерно 20 мкм в диаметре;

e. микроразмерного угля, содержащего частицы, среди которых обычно по меньшей мере 98 об. % частиц имеют размер не более чем примерно 20 мкм в диаметре; и

f. микроразмерного угля, содержащего частицы, среди которых обычно по меньшей мере 99 об. % частиц имеют размер не более чем примерно 20 мкм в диаметре.

27. Комбинированный смесевой продукт твердого вещества и жидкости по п. 25, отличающийся тем, что обезвоженный подготовленный уголь в виде мелких частиц содержит уголь, имеющий собственное содержание золы менее 20 мас. %, в частности менее 10 мас. %, необязательно менее 5 мас. %.

28. Комбинированный смесевой продукт твердого вещества и жидкости по п. 25, отличающийся тем, что обезвоженный подготовленный уголь в виде мелких частиц подвергают процессу обеззоливания перед комбинированием в смесевой продукт твердого вещества и жидкости, так что указанный подготовленный уголь содержит менее 5 мас. % золы.

29. Комбинированный смесевой продукт твердого вещества и жидкости по п. 25, дополнительно содержащий диспергирующую добавку.

30. Применение комбинированного смесевого продукта твердого вещества и жидкости по п. 25 в способе эксплуатации фракционного перегонного устройства по п. 23 для получения одного или более продуктов фракционирования.

| US 4671801 A1, 09.06.1987 | |||

| US 5503646 A1, 02.04.1996 | |||

| DE 2849124 A, 14.05.1980 | |||

| US 4334976 A1, 15.06.1982 | |||

| СПОСОБ И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПЕРЕРАБОТКИ НЕФТИ | 1999 |

|

RU2214440C1 |

| ЖИДКОЕ УГЛЕСОДЕРЖАЩЕЕ ТОПЛИВО | 1999 |

|

RU2151170C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2261264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ НЕФТЯНЫХ ОСТАТКОВ | 1997 |

|

RU2114895C1 |

Авторы

Даты

2020-07-06—Публикация

2017-04-04—Подача