Область техники, к которой относится изобретение

Настоящее изобретение относится к напольным покрытиям и к элементам напольного покрытия. Более конкретно, настоящее изобретение относится к способам изготовления напольных покрытий и элементов напольных покрытий.

Уровень техники

Листовой винил хорошо известен в данной области техники. Этот материал не приспособлен для преобразования в более мелкие элементы, которые можно объединить с получением напольного покрытия.

Сущность изобретения

Целью настоящего изобретения является создание способов преобразования листового винила в элементы напольных покрытий.

Согласно первому аспекту настоящего изобретения, предложен способ изготовления напольного покрытия, включающий стадии

получения листового винила;

получения промежуточного материала PVC, содержащего, по меньшей мере, первый слой материала PVC и, по меньшей мере, первый армирующий лист, причем первый слой материала PVC формирует верхнюю сторону промежуточного материала PVC;

приклеивания указанного листового винила к промежуточному материалу PVC посредством ламинирования нижней стороны листового винила и верхней стороны промежуточного материала PVC.

Армирующий лист предпочтительно представляет собой волокнистый материал, то есть материал, содержащий волокна. Более предпочтительным является материал стекловолокна, такой как тканый или нетканый материал из стекловолокна. Такие материалы из стекловолокна, как правило, имеют поверхностную массу примерно от 20 г/м² до 150 г/м², например, примерно 120 г/м². Как правило, волокна стекловолокна имеют диаметр в пределах от 8 до 20 мкм, например, в пределах от 10 до 18 мкм, и типичную длину примерно от 0,8 до 2,5 мм, например, в пределах от 1 до 2 см. Материал из стекловолокна может содержать 15-30% масс полимерного связующего.

В качестве альтернативы, армирующий лист может представлять собой лист на основе полиэстрового, полиамидного или полиолефинового волокна.

Листовой винил содержит, по меньшей мере, следующую последовательность слоев, представляющую собой:

нижний армированный слой PVC, формирующий нижнюю сторону листового винила;

декоративный слой, находящийся в контакте с армированным PVC нижним слоем;

изнашиваемый слой, находящийся в контакте декоративным слоем.

Общая толщина листового винила предпочтительно находится в пределах от 0,7 до 3 мм, например, в пределах от 0,85 до 1,5 мм.

Изнашиваемый слой может содержать прозрачный или полупрозрачный слой PVC, необязательно имеющий слой лака, представляющий собой наружное покрытие, которое формирует верхнюю поверхность листового винила. Эта композиция, или в отсутствие слоя лака, прозрачный или полупрозрачный слой PVC, как правило, может иметь толщину в пределах от 0,15 до 0,7 мм, например, в пределах от 0,25 до 0,55 мм. PVC этого прозрачного или полупрозрачного слоя PVC, как правило, представляет собой композицию пластизоля PVC, предпочтительно содержащую пластификаторы и УФ-стабилизирующий агент. Слой лака может иметь толщину до 0,03 мм, например, 0,02 мм.

Декоративный слой предпочтительно представляет собой слой на основе пластизоля PVC с отпечатанным рисунком с толщиной в пределах от 0,15 до 0,4 мм, предпочтительно, в пределах от 0,2 и 0,3 мм и, как правило, он содержит пластификатор для получения гибкого слоя PVC. Этот декоративный слой может представлять собой слой вспененного PVC. Пригодные для использования декоративные слои и слои износа приведены в WO 2018065859, которая включается в качестве ссылки.

Армированный слой PVC листового винила представляет собой слой PVC, который может содержать вспененный материал PVC. Он армируется посредством, по меньшей мере, одного армирующего элемента, предпочтительно представляющего собой волокнистый материал, то есть материал, содержащий волокна. Более предпочтительными являются материалы из стекловолокна, такие как тканые или нетканые материалы из стекловолокна. Этот армирующий слой может создаваться внутри материала PVC этого слоя и охватываться им, или он может формировать нижнюю поверхность армированного слоя PVC. В любом случае, материал PVC, как правило, является хорошо импрегнированным в пределах открытой области волокнистого материала.

Волокнистый материал предпочтительно представляет собой материал из стекловолокна, как правило, имеющий поверхностную массу примерно от 20 г/м² до 150 г/м², например, примерно 120 г/м². Как правило, волокна стекловолокна имеют диаметр в пределах от 8 до 20 мкм, например, в пределах от 10 до 18 мкм, и типичную длину примерно от 0,8 до 2,5 мм, например, в пределах от 1 до 2 см. Материал из стекловолокна может содержать 15-30% масс полимерного связующего. В качестве альтернативы, армирующий лист может представлять собой лист на основе полиэстрового, полиамидного или полиолефинового волокна.

Армированный слой PVC может содержать наполнители, такие как волокна стекловолокна, мел или карбонат кальция, гашеную известь, гидрокарбонат кальция, тальк, микросферы (такие как Excpancell®) и любые их сочетания. Армированный слой PVC получают из гибкого PVC, содержащего значительное количество пластификатора. Как правило, это количество находится в пределах больше чем 12 м.ч. на 100 м.ч., даже до 60 м.ч. на 100 м.ч. или больше, например, 65 м.ч. на 100 м.ч. Типичные пластификаторы представляют собой сложные эфиры карбоновых кислот (подобных изо- или терефталевой кислоте, тримеллитовой кислоте и/или адипиновой кислоте), такие как диизононилфталат (DINP), диоктилтерефталат (DOPT), диизононил-1,2-циклогександикарбоксилат (DINCH), сложные эфиры фосфорной кислоты, такие как триарил- или триалкиларилфосфаты, например, трикрезилфосфат, хлорированные или нехлорированные углеводороды, простые эфиры, сложные полиэфиры, полигликоли, сульфонамиды или сочетания их всех. Армированный слой PVC может дополнительно содержать другие добавки, такие как вещества, понижающие вязкость, пигменты, и тому подобное.

Армированный слой PVC в листовом виниле может предпочтительно иметь толщину в пределах от 0,4 до 2 мм, предпочтительно, в пределах от 0,5 до 1,5 мм, например, в пределах от 0,5 до 1,1 мм. Материал PVC армированного слоя PVC может быть получен как сочетание множества слоев материала пластизоля PVC.

Согласно некоторым вариантам осуществления, способ может включать стадию тиснения, по меньшей мере, изнашиваемого слоя после указанной стадия ламинирования.

В случае, когда листовой винил подвергается тиснению перед его использованием в способе по настоящему изобретению, тиснение, предлагаемое на этой стадии способа по настоящему изобретению, может осуществляться в соответствии с тиснением, которое уже присутствует на верхней поверхности листового винила. «В соответствии» означает, что профиль, вытисненный на листовом виниле согласно стадии по настоящему изобретению, совпадает с профилем или с остатками профиля, который уже присутствовал ранее.

Тиснение может присутствовать в изнашиваемом слое (необязательно включая его слой лака), и может проникать даже в декоративный слой.

Стадия ламинирования может представлять собой стадию термического ламинирования. Одна или обе стороны из нижней стороны листового винила и верхней стороны промежуточного материала PVC могут нагреваться, например, с использованием нагрева с помощью ИК излучения. В качестве альтернативы, можно использовать ламинирование с использованием клея.

Предпочтительно, промежуточный материал PVC может иметь толщину в пределах от 3 до 6 мм, например, в пределах от 3,2 до 5 мм.

Согласно некоторым вариантам осуществления, материал PVC промежуточного материала PVC может содержать вспененный PVC.

Плотность этого вспененного материала PVC предпочтительно находится в пределах от 0,75 до 1,7 кг/дм³, более предпочтительно, в пределах от 1,0 до 1,25 кг/дм³.

Под вспененным материалом PVC подразумевается PVC, который имеет пустые пространства, предпочтительно, такие, что плотность материала уменьшается, по меньшей мере, на 10%, более предпочтительно, по меньшей мере, на 25%, по сравнению с плотностью такого же объема PVC без таких пустых пространств. Предпочтительно получают пену с закрытыми ячейками. Невспененный PVC означает PVC, имеющий меньше пустых пространств или вообще без них, так что плотность уменьшается меньше, чем на 10%, предпочтительно, меньше, чем на 2%, по сравнению с плотностью такого же объема PVC без таких пустых пространств.

Вспененный слой не обязательно должен вспениваться однородно по всему слою PVC. Возможно, чтобы вспенивание изменялось по толщине слоев, например, центральная сердцевина слоя может содержать самое высокое количество пустых пространств, в то время как одна или обе стороны слоя PVC содержат меньше пустых пространств или вообще их не содержат.

Вспененный PVC можно получать с помощью ряда способов, таких как следующие далее способы, но не ограничиваясь этим.

Согласно первому способу, вспененный PVC можно получать посредством механического вспенивания. Под этим понимается, что пустые пространства получают посредством вытеснения материала PVC и замещения его газом (например, воздухом из окружающей среды или сжатым воздухом), обычно под влиянием механического воздействия и/или посредством инжектирования газа (такого как воздух) и/или посредством введения расширяющихся частиц.

Согласно второму способу, в PVC можно вводить химический вспенивающий агент, так что пустые пространства создаются посредством химической реакции этих агентов. Например, можно использовать азодикарбонамид, который будет высвобождать азот при нагреве, который остается в PVC в виде пузырьков газа.

Согласно третьему способу, в PVC вводят полые наполнители, такие как частицы Expancell ®, или микросферы, как рассмотрено в WO 2013/178561.

Согласно некоторым вариантам осуществления, материал PVC промежуточного материала PVC может содержать невспененный материал PVC.

В случае невспененного материала PVC, плотность этих невспененных PVC предпочтительно находится в пределах от 1,7 до 2,1 кг/дм³, более предпочтительно, в пределах от 1,8 до 1,9 кг/дм³.

Согласно некоторым вариантам осуществления, материал PVC промежуточного материала PVC может содержать полужесткий или жесткий материал PVC.

PVC предпочтительно представляет собой полужесткий или жесткий PVC, содержащий некоторое количество пластификаторов или не содержащий их. Для полужесткого PVC, количество пластификатора находится в пределах от 6 до 12 м.ч. на 100 м.ч.

Для жесткого PVC, количество пластификатора, как правило, меньше 6 м.ч. на 100 м.ч. Жесткий материал PVC может не содержать пластификатора.

Согласно некоторым вариантам осуществления, материал PVC промежуточного материала PVC может содержать гибкий материал PVC.

Гибкий материал PVC может содержать больше 12 м.ч. пластификатора на 100 м.ч., даже 65 м.ч. пластификатора на 100 м.ч. или больше.

Типичные пластификаторы, используемые для этих материалов PVC, представляют собой сложные эфиры карбоновых кислот (подобных изо- или терефталевой кислоте, тримеллитовой кислоте и/или адипиновой кислоте), такие как диизононилфталат (DINP), диоктилтерефталат (DOPT), ди-изононил-1,2-циклогександикарбоксилат (DINCH), сложные эфиры фосфорной кислоты, такие как триарил- или триалкиларилфосфаты, например, трикрезилфосфат, хлорированные или нехлорированные углеводороды, простые эфиры, сложные полиэфиры, полигликоли, сульфонамиды или сочетания их всех.

Материал PVC, используемый для экструзии, может иметь значение K в пределах от 50 до 67. Значение невспененных K представляет собой значение константы K Фикентчера как упоминается в DIN EN ISO 1628-1. Более предпочтительно, используется значение К в пределах от 52 до 60, например, значение К 57. PVC может содержать в качестве полимера поливинилхлорид, или это может быть сополимер винилхлорида и винилацетата. Материал PVC, используемый для экструзии, может содержать 30-70% масс наполнителей (% масс по отношению к общей массе материала), таких как волокна стекловолокна, мел или карбонат кальция, гашеная известь, гидрокарбонат кальция, тальк, микросферы (такие как Excpancell®) и любые их сочетания. Материал PVC может дополнительно содержать добавки, такие как красители и/или пигменты, термостабилизаторы, такие как компоненты на основе Ca/Zn, лабриканты для облегчения экструзии, и тому подобное.

Согласно некоторым вариантам осуществления, материал PVC, присутствующий в промежуточном материале PVC, может представлять собой экструдированный материал PVC.

Согласно некоторым вариантам осуществления, экструдированный промежуточный материал PVC можно получить посредством экструдирования первого слоя экструдированного материала PVC на одну сторону, по меньшей мере, одного армирующего листа.

Как правило, армирующий лист будет формировать нижнюю поверхность экструдированного промежуточного материала PVC, и после объединения его с листовым винилом он будет формировать нижнюю поверхность напольного покрытия.

Согласно некоторым вариантам осуществления, первый слой экструдированного материала PVC может представлять собой многослойный пакет, по меньшей мере, из двух совместно экструдированных подслоев PVC, полученных посредством совместного экструдирования первого материала PVC, формирующего первый, по меньшей мере, из двух подслоев, и второго материала PVC, формирующего второй, по меньшей мере, из двух подслоев.

Согласно некоторым вариантам осуществления, первый слой экструдированного материала PVC может представлять собой многослойный пакет из трех совместно экструдированных PVC подслоев, первый материал PVC формирует первый и третий, по меньшей мере, из двух подслоев, и второй материал PVC формирует второй, по меньшей мере, из двух подслоев, расположенных между первым и третьим подслоем.

Согласно некоторым вариантам осуществления, экструдированный промежуточный материал PVC может содержать два слоя экструдированного материала PVC, первый слой экструдированного материала PVC обеспечивается экструдированием материала PVC на первой стороне армирующего листа, второй слой экструдированного материала PVC обеспечивается посредством экструдирования материала PVC на второй стороне армирующего листа.

Возможно, чтобы экструдированный материал PVC, экструдируемый поверх армирующего листа, являлся бы таким же как экструдированный материал PVC, экструдируемый под армирующим листом. Однако, как альтернатива, экструдированный материал PVC, экструдируемый поверх армирующего листа, может отличаться от экструдированного материала PVC, экструдируемого под армирующим листом.

Согласно некоторым вариантам осуществления, экструдированный промежуточный материал PVC может содержать, по меньшей мере, первый и второй армирующие листы, причем способ включает стадии:

получения первого слоя экструдированного материала PVC посредством экструдирования материала PVC на первой стороне первого армирующего листа,

получения второго слоя экструдированного материала PVC посредством экструдирования материала PVC на второй стороне первого армирующего листа и на первой стороне второго армирующего листа.

Тем самым второй армирующий лист может формировать нижнюю сторону экструдированного промежуточного материала PVC.

Согласно некоторым вариантам осуществления, второй слой экструдированного материала PVC может представлять собой многослойный пакет, по меньшей мере, из двух совместно экструдированных PVC подслоев, полученных посредством совместного экструдирования первого материала PVC, формирующего первый, по меньшей мере, из двух подслоев, и второго материала PVC, формирующего второй, по меньшей мере, из двух подслоев.

Согласно некоторым вариантам осуществления, второй слой экструдированного материала PVC может представлять собой многослойный пакет из трех совместно экструдированных PVC подслоев, первого материала PVC, формирующего первый и третий, по меньшей мере, из двух подслоев, и второго материала PVC, формирующего второй, по меньшей мере, из двух подслоев, расположенных между первым и третьим подслоем.

Согласно некоторым вариантам осуществления,

первый слой экструдированного материала PVC может представлять собой многослойный пакет из двух совместно экструдированных PVC подслоев, полученных посредством совместного экструдирования первого материала PVC, формирующего первый из двух подслоев, и второго материала PVC, формирующего второй из двух подслоев,

второй слой экструдированного материала PVC может представлять собой многослойный пакет из двух совместно экструдированных PVC подслоев, полученных посредством совместного экструдирования третьего материала PVC, формирующего первый из двух подслоев, и четвертого материала PVC, формирующего второй из двух подслоев, и при этом

второй из двух подслоев первого слоя экструдированного материала PVC может находиться в контакте с первым из двух подслоев второго слоя экструдированного материала PVC, необязательно, в контакте через первый армирующий лист;

первый и четвертый материал PVC могут быть идентичными, и второй и третий материалы PVC являются идентичными.

Согласно некоторым вариантам осуществления, промежуточный материал PVC может быть получен посредством:

получения гранулята PVC, указанные грануляты состоят из материала PVC;

получения первого армирующего листа;

осаждения первого армирующего листа на транспортное устройство;

рассыпания указанного гранулята PVC на указанном первом армирующем листе;

прохождения указанного гранулята PVC с помощью транспортного устройства вдоль средств нагрева для нагрева указанного гранулята PVC на указанном первом армирующем листе;

прохождения указанного нагретого гранулята PVC с помощью транспортного устройства вдоль устройства для непрерывного прессования, для консолидации указанного гранулята PVC с получением при этом промежуточного материала PVC;

необязательного охлаждения указанного промежуточного продукта PVC.

Устройство пригодное для осуществления этого способа описано в US20130147090A1, тем самым она включается в качестве ссылки.

Согласно некоторым вариантам осуществления, первый слой материала PVC промежуточного материала PVC представляет собой многослойный пакет, по меньшей мере, из двух PVC подслоев, полученных посредством рассыпания первого материала PVC для получения первого, по меньшей мере, из двух подслоев и рассыпания второго материала PVC на первом материале PVC для получения второго, по меньшей мере, из двух подслоев.

Понятно, что таким образом можно получить более 2 подслоев, которые могут состоять из различных материалов PVC, или эти подслои могут состоять из одинакового материала PVC.

Согласно некоторым вариантам осуществления промежуточный материал PVC может содержать два слоя материала PVC, причем способ включает стадии:

рассыпания гранулятов PVC первого материала PVC на транспортном устройстве для получения первого слоя материала PVC;

получения первого армирующего листа на транспортном устройстве посредством получения первого армирующего листа на рассыпанном первом материале PVC;

рассыпания гранулятов PVC второго материала PVC на первом армирующем листе для получения второго слоя материала PVC.

Возможно, чтобы материал PVC, располагающийся над армирующим листом, был бы таким же, как материал PVC, расположенный под армирующим листом. Однако альтернативно, материал PVC, расположенный над армирующим листом, отличается от материала PVC, расположенного под армирующим листом.

Согласно некоторым вариантам осуществления, промежуточный материал PVC может содержать, по меньшей мере, первый и второй армирующий листы, причем способ включает стадию приготовления второго армирующего листа до рассыпания гранулятов PVC первого материала PVC на транспортном устройстве.

Тем самым второй армирующий лист может формировать нижнюю сторону промежуточного материала PVC.

Согласно некоторым вариантам осуществления, промежуточный материал PVC может содержать два слоя материала PVC, каждый из двух слоев представляет собой многослойный пакет, по меньшей мере, из двух PVC подслоев, причем способ включает стадии:

рассыпания PVC гранулятов первого материала PVC на транспортном устройстве для получения второго подслоя второго слоя материала PVC;

рассыпания PVC гранулятов второго материала PVC на рассыпанном первом материале PVC на транспортном устройстве для получения первого подслоя второго слоя материала PVC;

получения первого армирующего листа на рассыпанном втором материале PVC на транспортном устройстве;

рассыпания PVC гранулятов третьего материала PVC на первом армирующем листе на транспортном устройстве для получения второго подслоя первого слоя материала PVC;

рассыпания PVC гранулятов четвертого материала PVC на рассыпанном третьем материале PVC на транспортном устройстве для получения первого подслоя первого слоя материала PVC;

необязательного приготовления второго армирующего листа перед рассыпанием гранулятов PVC первого материала PVC на транспортном устройстве

причем первый и четвертый материалы PVC необязательно являются идентичными и второй и третий материал PVC являются идентичными.

Согласно некоторым вариантам осуществления, первый и четвертый материал PVC могут представлять собой невспененный, предпочтительно, жесткий материал PVC, второй и третий материалы PVC представляют собой вспененный, предпочтительно, жесткий или полужесткий материал PVC.

Согласно некоторым вариантам осуществления, ламинирование представляет собой термическое ламинирование.

Согласно некоторым вариантам осуществления, листовой винил не подвергается тиснению перед указанным ламинированием.

Неожиданно обнаружено, что тиснение, присутствующее на листовом виниле, имеет тенденцию к частичному или даже полному исчезновению, когда листовой винил подвергается ламинированию, такому как термическое ламинирование. Следовательно, предпочтительно используют листовой винил без тиснения.

Это тиснение обеспечивает рельеф на поверхности напольного покрытия, так что углубления рельефа проходят на такую глубину, что они не проникают в декоративный слой.

Согласно второму аспекту настоящего изобретения, предложен способ изготовления элемента напольного покрытия, причем способ включает стадии:

обеспечения напольного покрытия по любому из предыдущих пунктов;

разделения напольного покрытия, по меньшей мере, на два элемента напольного покрытия.

Согласно некоторым вариантам осуществления, способ дополнительно может включать стадию изготовления для каждого из элементов напольного покрытия, по меньшей мере, на двух противоположных сторонах элемента напольного покрытия, средств крепления, дающих возможность соединения указанных двух элементов напольного покрытия друг с другом, фиксируя при этом стороны в вертикальном направлении, перпендикулярном плоскости элементов напольного покрытия, где, по меньшей мере, одна из указанных сторон снабжена язычком, а противоположная сторона снабжена бороздкой, подходящей для приема указанного язычка.

Средства соединения могут представлять собой любые средства, известные в данной области техники. Также могут предусматриваться средства соединения на третьей и четвертой сторонах элемента напольного покрытия. Эти средства соединения могут быть идентичными или отличными от средств соединения на первой и второй стороне элемента напольного покрытия.

Напольные покрытия и элементы напольного покрытия по настоящему изобретению имеют различные преимущества. Получение листового винила представляет собой процесс с высокой производительностью, и часто одна такая производственная линия может страдать от избыточной производительности. Изготовление индивидуальных элементов напольного покрытия обычно представляет собой менее производительный производственный процесс. Производительность процессов экструзии также ниже.

Используя избыточную производительность высокопроизводительного процесса для производства исходных материалов для процесса с более низкой производительностью, можно увеличить выгоду высокопроизводительного процесса.

Кроме того, можно быстро переключаться с одного листового винила на другой, например, с другим декоративным узором. Следовательно, можно создать процесс, производящий различные элементы напольных покрытий, которые могут быстро изменять вид продукта. Это может дать возможность обеспечить хранение ограниченного запаса элементов напольного покрытия, поскольку на складе должен храниться только один промежуточный исходный материал, представляющий собой листовой винил.

Поскольку изменение качества или типа экструдируемого PVC может осуществляться относительно быстро, одна производственная линия может переключаться на различное качество типов элементов напольного покрытия мгновенным образом.

Также можно производить листовой винил, используемый как напольное покрытие, и эксклюзивные виниловые плитки (LVT) с одинаковым декоративным признаком, без больших сложностей. Это позволяет промышленности переходить от листового винила к типу LVT элементов напольного покрытия без необходимости в замене и в расходах на основное промышленное оборудование.

Согласно другому аспекту настоящего изобретения, предлагается напольное покрытие, полученное посредством способа по первому аспекту настоящего изобретения. Согласно еще одному аспекту настоящего изобретения, предлагается элемент напольного покрытия, полученный посредством способа по второму аспекту настоящего изобретения.

Независимые и зависимые пункты формулы изобретения формулируют конкретные и предпочтительные признаки настоящего изобретения. Признаки из зависимых пунктов формулы изобретения могут объединяться с признаками независимых или других зависимых пунктов формулы изобретения и/или с признаками, приведенными в описании выше и/или ниже, соответственно.

Указанные выше и другие характеристики, признаки и преимущества настоящего изобретения станут очевидны из следующего далее подробного описания, взятого в сочетании с прилагаемыми чертежами, которые иллюстрируют, только в качестве примера, принципы изобретения. Это описание приводится только для иллюстрации без ограничения рамок настоящего изобретения. Ссылочные обозначения, приведенные ниже, относятся к прилагаемым чертежам.

Краткое описание чертежей

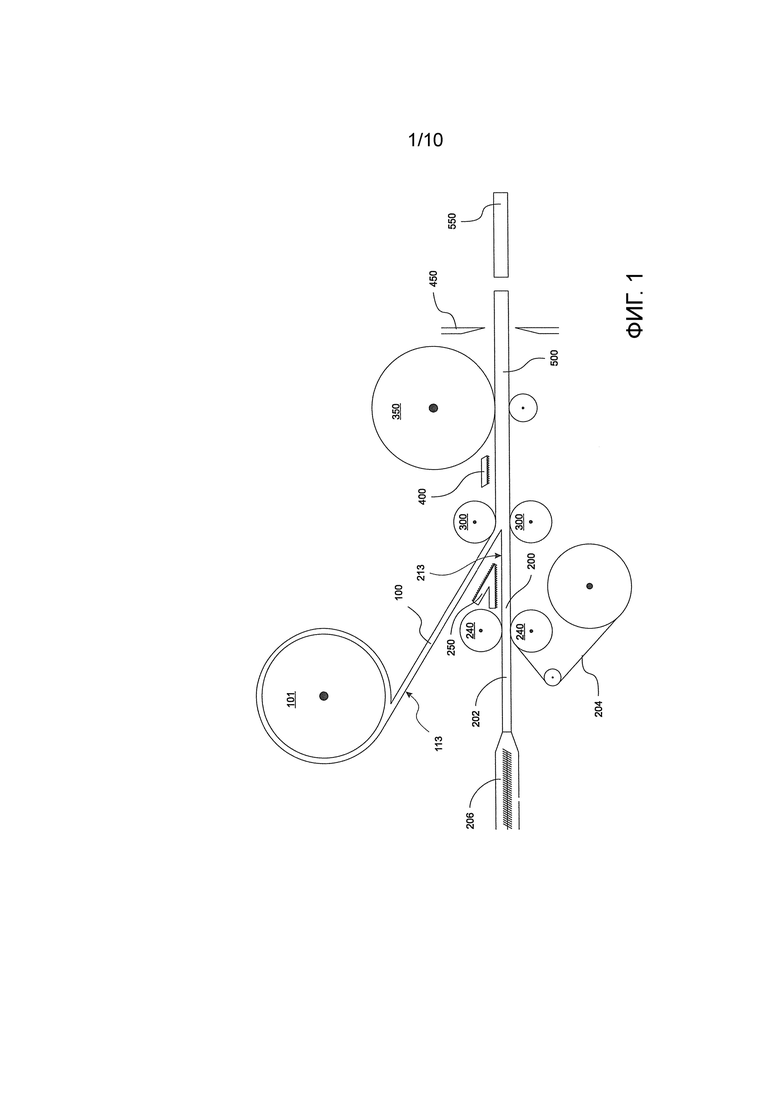

Фигура 1 представляет собой схематический вид способа изготовления по настоящему изобретению.

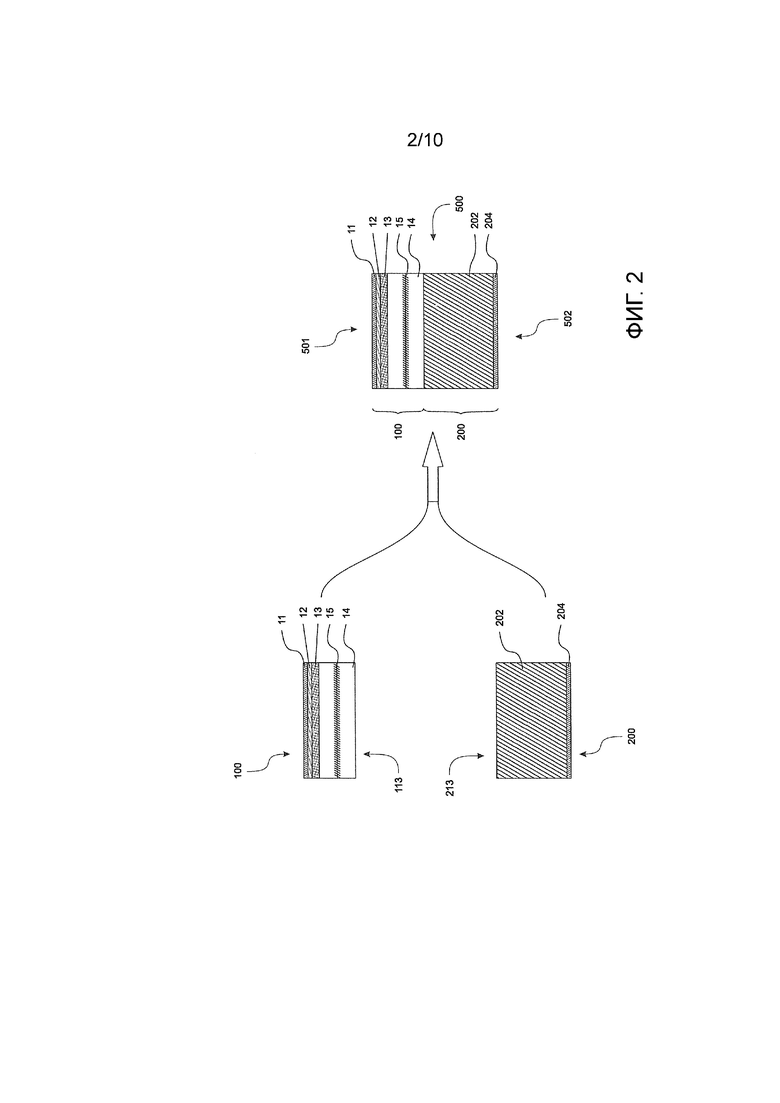

Фигура 2 представляет собой схематический вид поперечного сечения продукта, получаемого с помощью способа, как показано на фигуре 1.

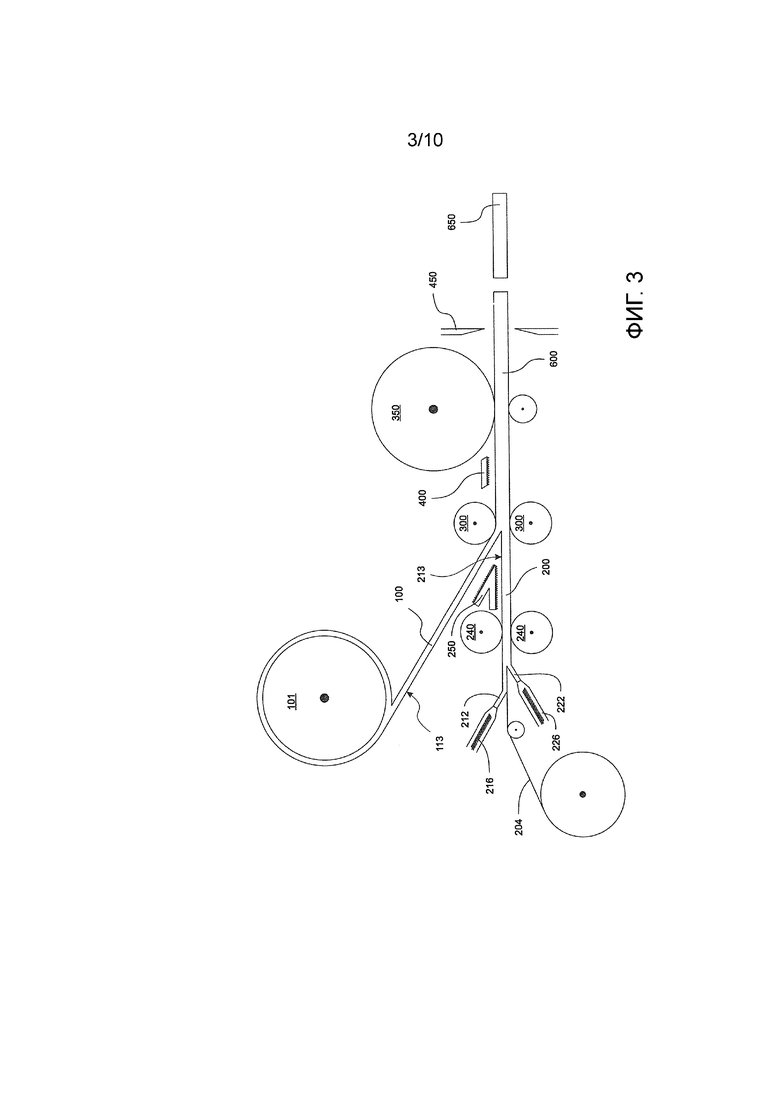

Фигура 3 представляет собой схематический вид альтернативного способа изготовления по настоящему изобретению.

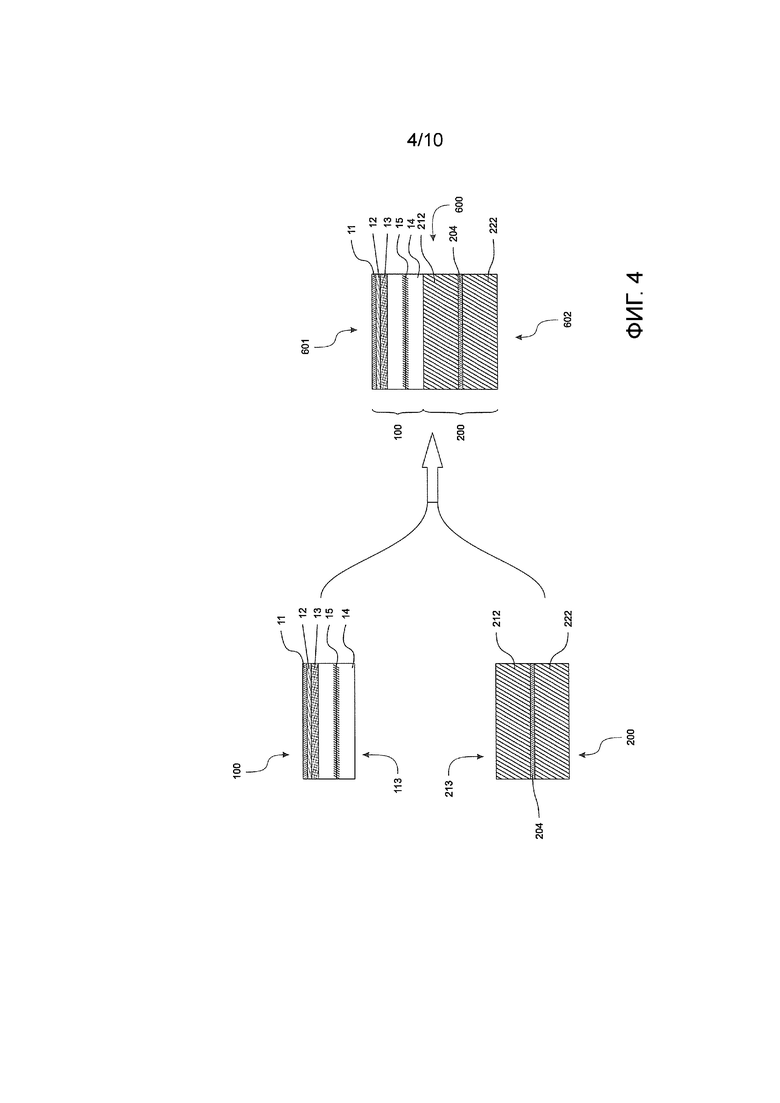

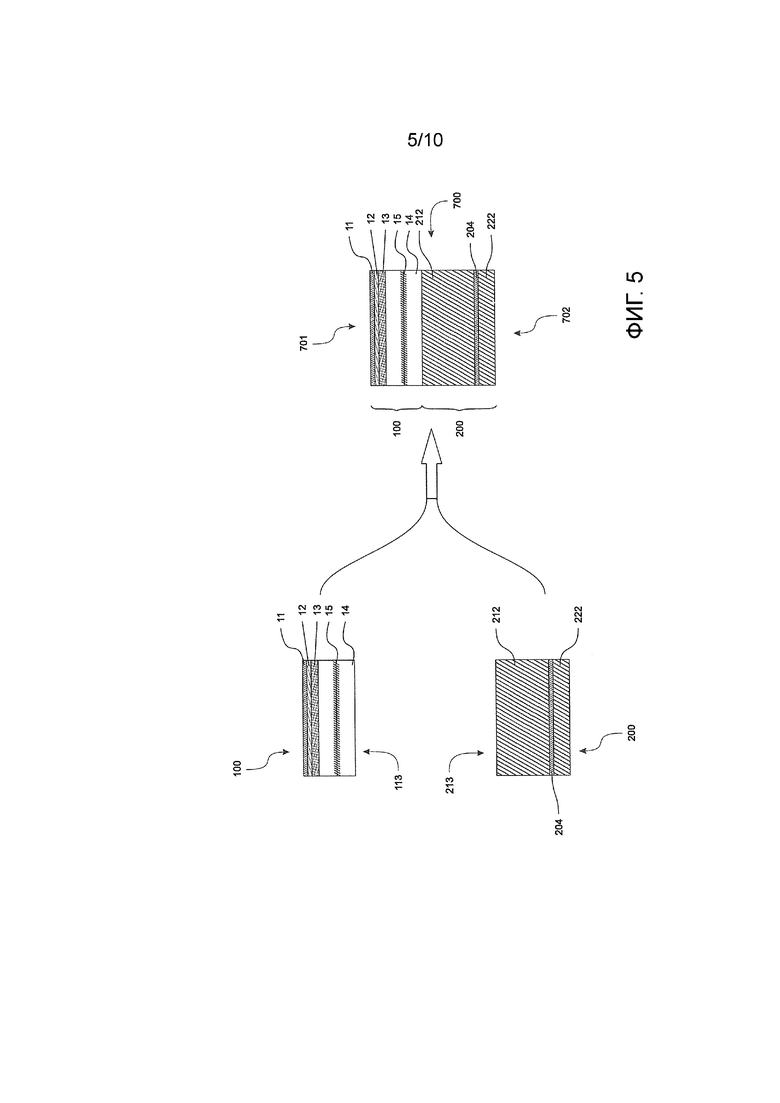

Фигура 4 и 5 представляют собой схематические виды поперечного сечения продукта, получаемого с помощью способа по настоящему изобретению.

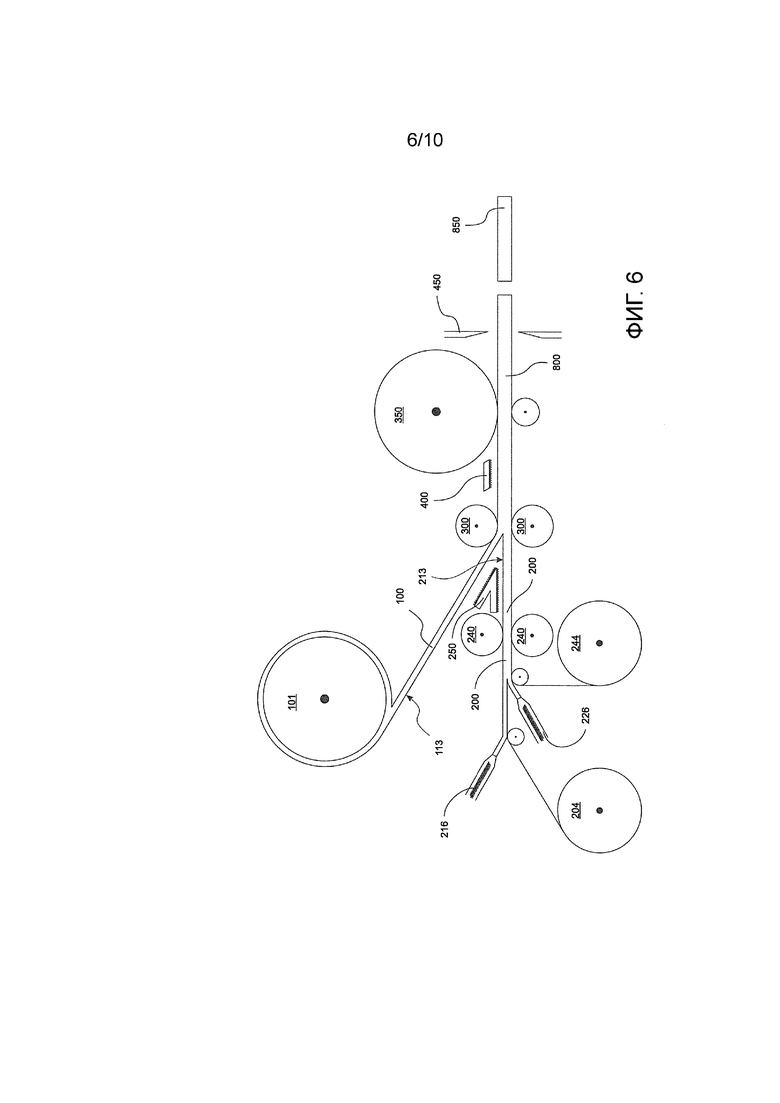

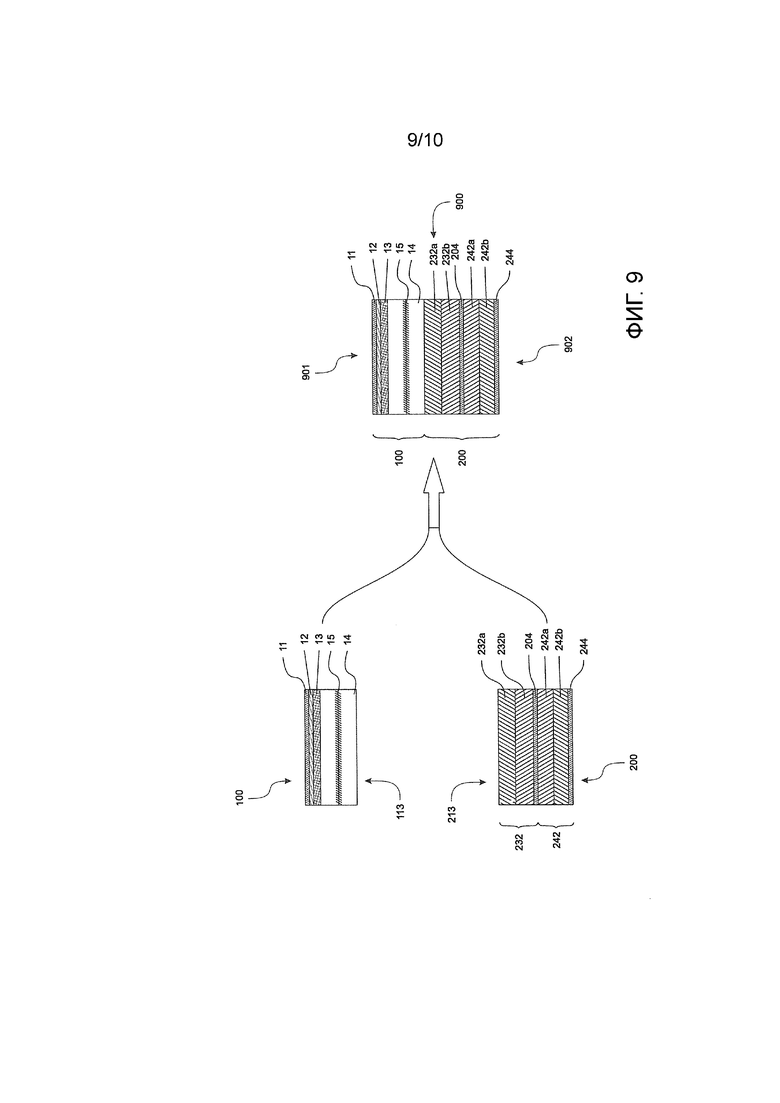

Фигура 6 представляет собой схематический вид альтернативного способа изготовления по настоящему изобретению.

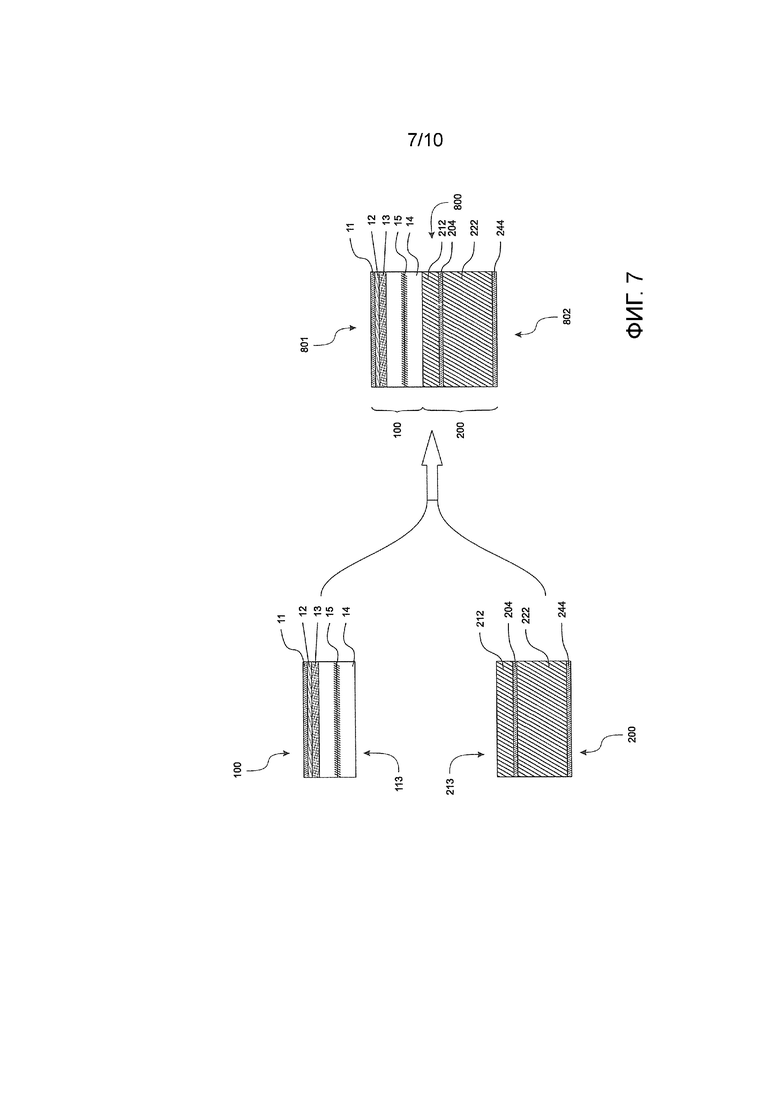

Фигура 7 представляет собой схематический вид поперечного сечения продукта, получаемого с помощью способа по настоящему изобретению.

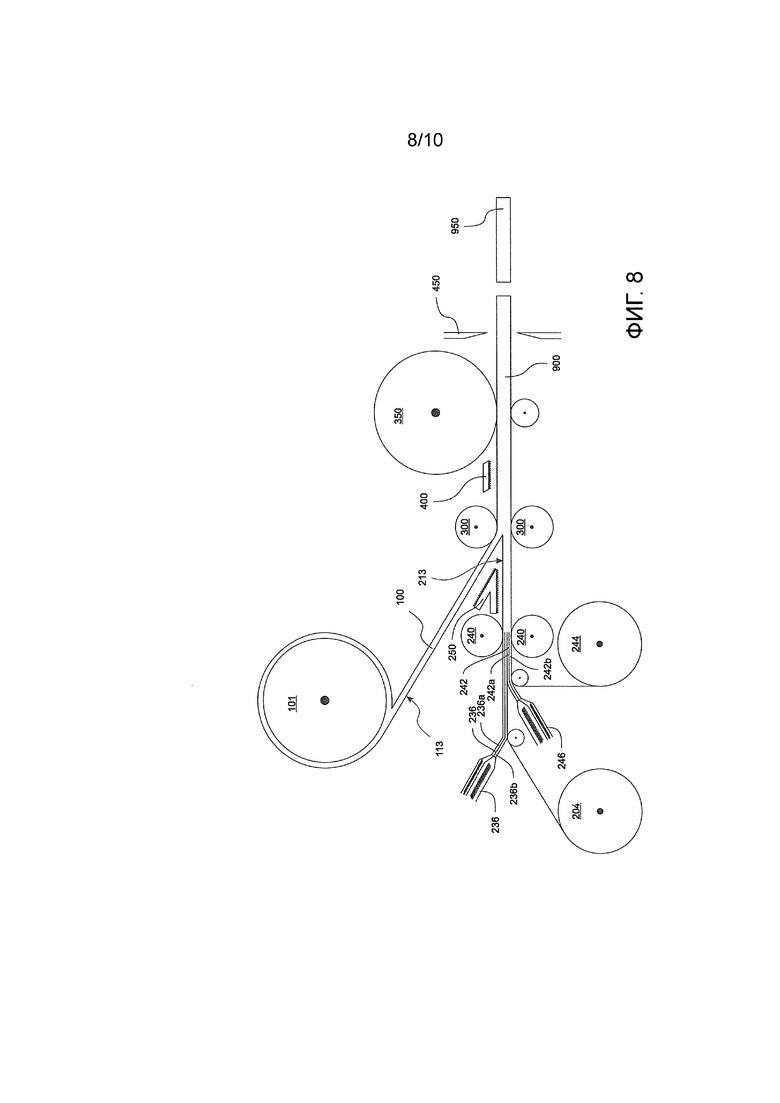

Фигура 8 представляет собой схематический вид альтернативного способа изготовления по настоящему изобретению.

Фигура 9 представляет собой схематический вид поперечного сечения продукта, получаемого с помощью способа по настоящему изобретению.

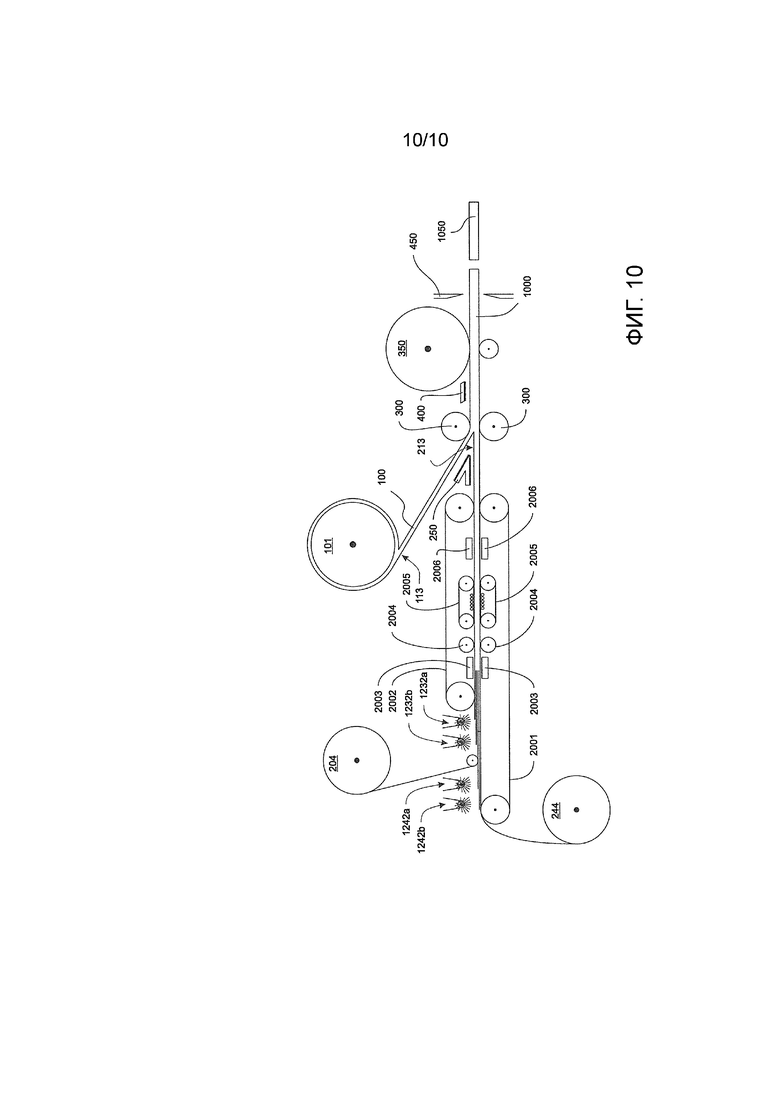

Фигура 10 представляет собой схематический вид альтернативного способа изготовления по настоящему изобретению.

Одинаковые ссылочные обозначения относятся к одинаковым, сходным или аналогичным элементам на различных фигурах.

Описание иллюстративных вариантов осуществления

Настоящее изобретение будет описываться в связи с конкретными вариантами осуществления. Необходимо отметить, что термин «содержащий», используемый в формуле изобретения, не должен интерпретироваться как ограниченный средствами, перечисленными после него; он не исключает наличие других элементов или стадий. Таким образом он должен интерпретироваться как указывающий на присутствие сформулированных признаков, стадий или компонентов, которые упоминаются, но он не должен исключать присутствия или добавления одного или нескольких других признаков, стадий или компонентов, или их групп. Таким образом, рамки выражения «устройство, содержащее средства A и B» не должны ограничиваться устройствами, состоящими только из компонентов A и B. Это означает, что в связи с настоящим изобретением, единственные релевантные компоненты устройства представляют собой A и B.

В настоящем описании упоминаются «один из вариантов осуществления» или «вариант осуществления». Такие ссылки показывают, что конкретный признак, описанный в связи с вариантом осуществления, включается, по меньшей мере, в один вариант осуществления настоящего изобретения. Таким образом, фразы «в одном из вариантов осуществления» или «в варианте осуществления», появляющиеся в различных местах настоящего описания, не относятся обязательно все к упоминанию одного и того же варианта осуществления, хотя и могут.

Кроме того, конкретные признаки или характеристики могут объединяться любым пригодным для использования образом в одном или нескольких вариантах осуществления, как будет очевидно специалисту в данной области.

Когда в настоящем документе упоминается жесткий PVC, это относится к PVC, содержащему меньше 6 м.ч. пластификатора на 100 м.ч. Когда упоминается полужесткий PVC, это относится к PVC, содержащему пластификатор в пределах от 6 до 12 м.ч. на 100 м.ч. Когда упоминается гибкий PVC, этот PVC содержит больше чем 12 м.ч. на 100 м.ч.

Как показано на фигуре 1 и 3, предложен листовой винил 100, здесь, в форме рулона листового винила 101. Листовой винил, как показано на фигурах 2, 4 и 5, этот листовой винил содержит:

Нижний слой 14 армированного PVC, содержащий материал PVC и армирующий элемент, представляющий собой лист 15 тканого или нетканого материала из стекловолокна;

Декоративный слой 13, находящийся в контакте с нижним слоем PVC;

Изнашиваемый слой 12, находящийся в контакте с декоративным слоем;

Слой 11 наружного покрытия, находящийся в контакте с изнашиваемым слоем и формирующий верхнюю поверхность листового винила

Способ изготовления напольного покрытия 500, схематически показан на фигуре 1. Способ включает стадии:

изготовления листового винила 100;

получения, с помощью экструдера 206, экструдированного промежуточного материала PVC 200, содержащего материал PVC 202 и армирующий лист 204.

Листовой винил 100 и экструдированный промежуточный материал PVC 200 склеиваются друг с другом посредством ламинирования. Нижняя поверхность 113 листового винила 100 ламинируется с верхней стороной 213 экструдированного промежуточного материала PVC 200. Одна или обе обращенные друг к другу поверхности листового винила и экструдированного промежуточного материала PVC, которые должны склеиваться друг с другом, могут сначала нагреваться с помощью нагревательного устройства 250. Перед нагревом, толщина экструдированного промежуточного материала PVC 200 может калиброваться по толщине с помощью калибрующего устройства, например, набора калибровочных валков 240. Листовой винил 100 и экструдированный промежуточный материал PVC 200 ламинируют с использованием ламинирующего устройства 300.

Этот промежуточный продукт может подвергаться тиснению посредством валика для тиснения 350. Необязательно, поверхность, формируемая слоем наружного покрытия, может сначала нагреваться с помощью нагревательного устройства, например, ИК нагревателя 400, перед тиснением. Тиснение может соответствовать или не соответствовать декоративной структуре или фигуре, видимой в декоративном слое.

После тиснения, напольное покрытие 500 может разрезаться на индивидуальные элементы 550 напольного покрытия с помощью режущего устройства 450. Как правило, элемент 550 напольного покрытия имеет прямоугольную форму. Эти элементы напольного покрытия могут после этого снабжаться предусмотренными средствами соединения, по меньшей мере, на двух противоположных сторонах, необязательно, на четырех сторонах, с помощью обычных и хорошо известных способов обтачивания и фрезерования.

На фигуре 1, PVC 202 экструдируется на одну сторону армирующего листа 204. Армирующий лист 204 функционирует, когда напольное покрытие 500 используется как компенсирующий лист или компенсирующий слой для компенсации присутствия армирующего элемента 15 используемого листового винила.

Как показано на фигуре 2, материал, полученный с помощью способа, как показано на фигуре 1, представляет собой слоистую структуру, где армирующий лист 204 предусматривается на нижней поверхности 502 полученного напольного покрытия 500. Верхняя поверхность 501 снабжена тисненым слоем 11 наружного покрытия листового винила 100.

Альтернативный способ показан на фигуре 3. Одинаковые ссылочные обозначения относятся к сходным или даже идентичным элементам. В этом варианте осуществления, два слоя 212 и 222 экструдированного материала PVC получаются посредством двух экструдеров 216 и 226, армирующий лист 204 располагается примерно посередине между двух слоев экструдированного материала PVC. Эти два слоя экструдированного PVC вместе с армирующим слоем 204 используются вместе для экструдированного промежуточного материала PVC 200. Получаются напольное покрытие 600 и элементы 650 напольного покрытия. Поперечное сечение показано на фигуре 4.

Два слоя экструдированного PVC 212 и 222 могут изготавливаться из идентичных или из различных материалов PVC.

Опять же, армирующий лист 204 функционирует, когда напольное покрытие 500 используется как компенсационный лист или компенсационный слой для компенсации присутствия армирующего элемента 15 используемого листового винила.

Еще в одном варианте осуществления, поперечное сечение которого показано на фигуре 5, показано сходное напольное покрытие 700, где армирующий лист 204 располагается вне центра экструдированного промежуточного материала PVC 200. В этом варианте осуществления, армирующий лист 204 расположен ближе к нижней поверхности 702 покрытия 700 для пола.

В другом варианте осуществления, поперечное сечение которого показано на фигуре 7, показано сходное напольное покрытие 800 для пола, где экструдированный промежуточный материал PVC содержит два армирующих листа 204 и 244. Армирующий лист 204 располагается в центре экструдированного промежуточного материала PVC 200, однако он также может располагаться вне центра, то есть ближе или дальше от армирующего слоя 244. Этот слой 244 располагается на нижней поверхности экструдированного промежуточного материала PVC 200.

Схематический вид способа предлагается на фигуре 6. Ясно, что второй слой экструдированного материала PVC 222 экструдируется между двумя армирующими листами 204 и 244.

Для получения этого варианта осуществления, экструдированный материал PVC слоя 222 экструдируется на армирующий лист 244 и объединяется с экструдированным материалом PVC слоя 212, который экструдируется на армирующий лист 204.

Во всех этих вариантах осуществления, материал PVC для получения экструдированных промежуточных материалов PVC представляют собой жесткие материалы PVC. Когда используют различные слои экструдированного PVC, материалы для получения слоев могут быть идентичными или различными.

Подобным же образом, во всех этих вариантах осуществления, материал PVC для получения экструдированных промежуточных материалов PVC представляет собой невспененный материал PVC. Некоторые из них или все их можно заменить вспененными материалами PVC. Когда используют различные слои экструдированного PVC, материалы для получения слоев могут быть идентичными или различными по структуре пены.

Более предпочтительный материал PVC представляет собой сополимер винилхлорида и винилацетата, со значением K 57, который используют для слоев экструдированного материала PVC. Этот материал не содержит пластификатора и содержит 40% масс наполнителя.

Армирующий лист для слоев экструдированного материала PVC представляет собой лист нетканого материала из стекловолокна, импрегнированный примерно 2-20% масс связующего и имеющий поверхностную массу 120 г/м².

Толщина экструдированного промежуточного материала PVC 200 составляет примерно 3 мм.

Материал PVC, используемый в листовом виниле, предпочтительно представляет собой гибкий PVC.

Армирующий элемент листового винила может быть идентичным армирующему листу экструдированного промежуточного материала PVC.

Толщина листового винила 100 может составлять примерно 1 мм.

Когда напольное покрытие разделяется на отдельные элементы напольного покрытия, такие элементы, как правило, имеют прямоугольную форму, с основанием примерно 1,32 м и высотой примерно 23 см.

Альтернативный способ показан на фигуре 8. Одинаковые ссылочные обозначения относятся к сходным или даже идентичным элементам. В этом варианте осуществления, два слоя 232 и 242 экструдированного материала PVC получают посредством двух экструдеров 236 и 246, армирующий лист 204 располагается примерно посередине двух слоев экструдированного материала PVC. Первый слой 232 экструдированного материала PVC, который экструдируется на первый армирующий лист 204, представляет собой пакет из двух совместно экструдированных подслоев 232a и 232b. Второй слой 232 экструдированного материала PVC, который экструдируется между первым армирующим листом 204 и вторым армирующим листом 244, представляет собой пакет из двух совместно экструдированных подслоев 242a и 242b. Для экструдирования используют экструдеры 236 и 246, приспособленные для экструдирования двух слоев один поверх другого. Композиции материала PVC подслоя 242a и 232b являются идентичными. Предпочтительно используют жесткий PVC, который является вспененным. Композиции материала PVC подслоя 242b и 232a являются также идентичными. Предпочтительно используют жесткий PVC, который не является вспененным.

Эти два слоя экструдированного PVC вместе с армирующими слоями 204 и 244 служат вместе для экструдированного промежуточного материала PVC 200. Изготавливают напольное покрытие 900 для пола и элемент 950 напольного покрытия. Поперечное сечение показано на фигуре 9.

Два слоя экструдированного PVC 212 и 222 могут быть получены из идентичных или из различных материалов PVC.

Могут быть предусмотрены два совместных экструдера 236 и 246, так что они экструдируют подслои 232b и 242b, соответственно, их охватывает (находится в контакте с обеих сторон) материал PVC, образующий слой 232a и 242a, соответственно. Как таковые, каждый из двух слоев экструдированного материала PVC, становится многослойным пакетом из 3 слоев экструдированного материала PVC.

Альтернативный способ изготовления напольного покрытия показан на фигуре 10. Полученное напольное покрытие имеет такую же композицию как напольное покрытие 900 для пола на фигуре 9.

Опять же, промежуточный материал PVC содержит два слоя материала PVC, каждый из двух слоев представляет собой многослойный пакет, по меньшей мере, из двух подслоев PVC.

Способ включает стадии:

приготовления второго армирующего листа 244 на транспортном устройстве;

рассыпания гранулятов PVC 1242b первого материала PVC на транспортном устройстве 2001 для получения второго подслоя 242b второго слоя 242 материала PVC;

рассыпания гранулятов PVC 1242a второго материала PVC на рассыпанном первом материале PVC 1242b на транспортном устройстве 2001 для получения первого подслоя 242a второго слоя 242 материала PVC;

получения первого армирующего листа 204 на рассыпанном втором материале PVC 1242a на транспортном устройстве 2001;

рассыпания гранулятов PVC 1232b третьего материала PVC на первом армирующем листе 204 на транспортном устройстве 2001 для получения второго подслоя 232b первого слоя 232 материала PVC;

рассыпания гранулятов PVC 1232a четвертого материала PVC на рассыпанном третьем материале PVC 1232b на транспортном устройстве 2001 для получения первого подслоя 232a первого слоя 232 материала PVC.

После рассыпания всех этих гранулятов PVC, второе транспортное устройство 2002 заключает все рассыпанные грануляты и армирующие листы между ними и первым транспортным устройством 2001.

Снизу и сверху, заключенный внутри материал нагревают для плавления гранулятов PVC с помощью нагревательных средств 2003. Расплавленный заключенный внутри материал прессуется с помощью набора валков 2004, который может представлять собой так называемое S-образное прессующее устройство или стальной ленточный пресс 2005, или, как показано на фигуре 10, с помощью как набора валков, так и стального ленточного пресса. Прессованный заключенный внутри материал охлаждают с помощью охлаждающего устройства 2006.

Посредством нагревательного устройства 205 верхнюю поверхность промежуточного материала PVC нагревают, также как и нижнюю сторону листового винила 100. Посредством термического ламинирования в ламинаторе 300 листовой винил и промежуточный материал PVC объединяют, и сочетание подвергают тиснению с помощью валика 350 для тиснения для получения покрытия 900 для пола.

Необходимо понять, что, хотя обсуждаются предпочтительные варианты осуществления и/или материалы для получения вариантов осуществления по настоящему изобретению, различные модификации или изменения могут осуществляться без отклонения от рамок и духа настоящего изобретения.

Изобретение отностися к области напольных покрытий и касается способа изготовления напольного покрытия. Способ включает этапы, на которых: обеспечивают листовой винил; обеспечивают промежуточный материал PVC, содержащий, по меньшей мере, первый слой материала PVC и, по меньшей мере, первый армирующий лист, причем первый слой материала PVC формирует верхнюю сторону промежуточного материала PVC; приклеивают листовой винил к промежуточному материалу PVC посредством ламинирования нижней стороны листового винила и верхней стороны промежуточного материала PVC, причем листовой винил содержит последовательность, по меньшей мере, следующих слоев, представляющую собой: нижний армированный слой PVC, формирующий нижнюю сторону листового винила; декоративный слой, находящийся в контакте с армированным нижним слоем PVC; изнашиваемый слой, находящийся в контакте с декоративным слоем, при этом нижний армированный слой PVC содержит вспененный материал. Изобретение обеспечивает способ преобразования листового винила в элементы напольных покрытий. 2 н. и 15 з.п. ф-лы, 10 ил.

1. Способ изготовления напольного покрытия, включающий в себя этапы, на которых:

обеспечивают листовой винил;

обеспечивают промежуточный материал PVC, содержащий, по меньшей мере, первый слой материала PVC и, по меньшей мере, первый армирующий лист, причем первый слой материала PVC формирует верхнюю сторону промежуточного материала PVC;

приклеивают листовой винил к промежуточному материалу PVC посредством ламинирования нижней стороны листового винила и верхней стороны промежуточного материала PVC, причем листовой винил содержит последовательность, по меньшей мере, следующих слоев, представляющую собой:

нижний армированный слой PVC, формирующий нижнюю сторону листового винила;

декоративный слой, находящийся в контакте с армированным нижним слоем PVC;

изнашиваемый слой, находящийся в контакте с декоративным слоем,

и отличающийся тем, что нижний армированный слой PVC содержит вспененный материал.

2. Способ по п.1, в котором способ включает в себя стадию тиснения, по меньшей мере, изнашиваемого слоя после стадии ламинирования.

3. Способ по любому из пп.1, 2, в котором материал PVC промежуточного материала PVC содержит вспененный PVC.

4. Способ по любому из пп.1-3, в котором материал PVC промежуточного материала PVC содержит невспененный материал PVC.

5. Способ по любому из пп.1-4, в котором материал PVC промежуточного материала PVC содержит полужесткий материал PVC, при этом указанный материал содержит пластификатор в пределах от 6 до 12 м.ч. на 100 м.ч., или жесткий материал PVC, при этом указанный материал содержит меньше 6 м.ч. пластификатора на 100 м.ч.

6. Способ по любому из пп.1-5, в котором материал PVC, присутствующий в промежуточном материале PVC, представляет собой экструдированный материал PVC.

7. Способ по п.6, в котором экструдированный промежуточный материал PVC получают посредством экструдирования первого слоя экструдированного материала PVC на одну сторону, по меньшей мере, одного армирующего листа.

8. Способ по любому из пп.6, 7, в котором экструдированный промежуточный материал PVC содержит два слоя экструдированного материала PVC, причем первый слой экструдированного материала PVC получают посредством экструдирования материала PVC на первую сторону армирующего листа, а второй слой экструдированного материала PVC получают посредством экструдирования материала PVC на вторую сторону армирующего листа.

9. Способ по п.8, в котором экструдированный промежуточный материал PVC содержит, по меньшей мере, первый и второй армирующие листы, причем способ включает в себя этапы, на которых:

обеспечивают первый слой экструдированного материала PVC посредством экструдирования материала PVC на первую сторону первого армирующего листа,

обеспечивают второй слой экструдированного материала PVC посредством экструдирования материала PVC на вторую сторону первого армирующего листа и на первую сторону второго армирующего листа.

10. Способ по п.9, в котором:

первый слой экструдированного материала PVC представляет собой многослойный пакет из двух совместно экструдированных подслоев PVC, полученный посредством совместного экструдирования первого материала PVC, обеспечивающего первый из двух подслоев, и второго материала PVC, обеспечивающего второй из двух подслоев,

второй слой экструдированного материала PVC представляет собой многослойный пакет из двух совместно экструдированных подслоев PVC, полученный посредством совместного экструдирования третьего материала PVC, обеспечивающего первый из двух подслоев, и четвертого материала PVC, обеспечивающего второй из двух подслоев, причем

второй из двух подслоев первого слоя экструдированного материала PVC находится в контакте с первым из двух подслоев второго слоя экструдированного материала PVC, необязательно, в контакте через первый армирующий лист; а

первый и четвертый материал PVC являются идентичными и второй и третий материал PVC являются идентичными.

11. Способ по любому из пп.1-5, в котором промежуточный материал PVC получают посредством:

обеспечения гранулята PVC, причем указанные грануляты состоят из материала PVC;

обеспечения первого армирующего листа;

осаждения первого армирующего листа на транспортное устройство;

рассыпания гранулята PVC на первом армирующем листе;

прохождения гранулята PVC с помощью транспортного устройства вдоль средства нагрева для нагрева указанного гранулята PVC на первом армирующем листе;

прохождения нагретого гранулята PVC с помощью транспортного устройства вдоль устройства для непрерывного прессования для консолидации гранулята PVC с получением при этом промежуточного материала PVC;

необязательного охлаждения промежуточного материала PVC.

12. Способ по п.11, в котором промежуточный материал PVC содержит два слоя материала PVC, при этом способ включает в себя этапы, на которых:

рассыпают грануляты PVC первого материала PVC на транспортном устройстве для получения первого слоя материала PVC;

получают первый армирующий лист на транспортном устройстве посредством получения первого армирующего листа на рассыпанном первом материале PVC;

рассыпают грануляты PVC второго материала PVC на первом армирующем листе для получения второго слоя материала PVC;

и при этом промежуточный материал PVC содержит, по меньшей мере, первый и второй армирующие листы, причем способ включает в себя этап, на котором обеспечивают второй армирующий лист перед рассыпанием гранулятов PVC из первого материала PVC на транспортном устройстве.

13. Способ по любому из пп.11, 12, в котором промежуточный материал PVC содержит два слоя материала PVC, и каждый из указанных двух слоев представляет собой многослойный пакет, по меньшей мере, из двух подслоев PVC, причем способ включает в себя этапы, на которых:

рассыпают грануляты PVC первого материала PVC на транспортном устройстве для получения второго подслоя второго слоя материала PVC;

рассыпают грануляты PVC второго материала PVC на рассыпанном первом материале PVC на транспортном устройстве для получения первого подслоя второго слоя материала PVC;

обеспечивают первый армирующий лист на рассыпанном втором материале PVC на транспортном устройстве;

рассыпают грануляты PVC третьего материала PVC на первом армирующем листе на транспортном устройстве для получения второго подслоя первого слоя материала PVC;

рассыпают грануляты PVC четвертого материала PVC на рассыпанном третьем материале PVC на транспортном устройстве для получения первого подслоя первого слоя материала PVC;

необязательно обеспечивают второй армирующий лист перед рассыпанием гранулятов PVC первого материала PVC на транспортном устройстве;

причем необязательно первый и четвертый материал PVC являются идентичными и второй и третий материал PVC являются идентичными.

14. Способ по любому из пп.10, 13, в котором первый и четвертый материалы PVC представляют собой невспененный, предпочтительно, жесткий материал PVC, при этом указанный материал содержит пластификатор в пределах от 6 до 12 м.ч. на 100 м.ч., второй и третий материалы PVC представляют собой вспененный, предпочтительно, жесткий материал PVC, при этом указанный материал содержит меньше 6 м.ч. пластификатора на 100 м.ч., или полужесткий материал PVC, при этом указанный материал содержит от 6 до 12 м.ч. пластификатора на 100 м.ч.

15. Способ по любому из пп.1-14, в котором ламинирование представляет собой термическое ламинирование.

16. Способ по любому из пп.1-15, в котором листовой винил свободен от тиснения перед ламинированием.

17. Способ изготовления элемента напольного покрытия, включающий в себя стадии, на которых:

обеспечивают напольное покрытие по любому из пп.1-16;

разделяют напольное покрытие, по меньшей мере, на два элемента напольного покрытия.

| WO 2018065859 A1, 12.04.2018 | |||

| WO 2017046693 A1, 23.03.2017 | |||

| WO 2018065859 A1, 12.04.2018 | |||

| WO 2018087638 A1, 17.05.2018 | |||

| US 2013147090 A1, 13.06.2013. |

Авторы

Даты

2022-04-18—Публикация

2019-06-05—Подача