ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к половому покрытию из пеноматериала, в частности к половому покрытию из пеноматериала SPC (каменно-пластиковый композит), а также к способу его производства.

УРОВЕНЬ ТЕХНИКИ

[0002] С непрерывным развитием промышленности половых покрытий из PVC пластиковые половые покрытия постепенно стали материалом, альтернативным традиционным материалам для половых покрытий, таким как деревянные полы, керамическая плитка и армированное половое покрытие. Промышленные эксперты прогнозируют, что в ближайшие несколько лет пластиковые половые покрытия будут приняты китайцами в качестве широко используемого декоративного материала для украшения дома. С быстрым развитием индустрии недвижимости нагрузочные характеристики напольных материалов стали новым требованием для отделки высотных домов и коммерческих помещений, и более строгие требования были предъявлены к половым покрытиям из PVC.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0003] Традиционное половое покрытие SPC имеет плотность в диапазоне 1900-2000 кг/м3. Высокая плотность полового покрытия SPC приводит к увеличенному весу на единицу площади во время отделки и к увеличению транспортных расходов.

РЕШЕНИЕ ПРОБЛЕМЫ

ТЕХНИЧЕСКОЕ РЕШЕНИЕ ПРОБЛЕМЫ

[0004] Настоящее изобретение предлагает половое покрытие из пеноматериала SPC для решения вышеупомянутой проблемы. Этот тип полового покрытия приблизительно на 20-30% легче, чем традиционное половое покрытие из SPC. Он также демонстрирует улучшенную стабильность размеров.

[0005] Техническое решение настоящего изобретения, используемое для решения вышеупомянутой проблемы, является следующим:

[0006] Соэкструдируемое половое покрытие из пеноматериала SPC, содержащее структуру каменно-пластикового основного материала, последовательно содержащую, сверху вниз: первый устойчивый слой, вспененный слой и второй устойчивый слой; причем первый устойчивый слой и второй устойчивый слой представляют собой листы со смолой PVC и порошковым наполнителем в качестве основных компонентов; в которых количество смолы PVC составляет 100 мас.ч., а количество порошка наполнителя составляет 200-300 мас.ч.; и плотность полового покрытия из пеноматериала SPC находится в диапазоне 1,4-1,6 г/см3.

[0007] В предпочтительном варианте осуществления вышеупомянутого технического решения первый устойчивый слой имеет толщину в диапазоне от 1 до 5 мм; вспененный слой имеет толщину в диапазоне от 2 до 10 мм; второй устойчивый слой имеет толщину в диапазоне от 1 до 5 мм.

[0008] В качестве предпочтительного варианта осуществления вышеупомянутого технического решения порошок наполнителя представляет собой карбонат кальция или содержит карбонат кальция в качестве основного компонента и один материал, выбираемый из группы, состоящей из бикарбоната кальция, стекловолокна и углеродного волокна или любой их смеси.

[0009] В качестве предпочтительного варианта осуществления вышеупомянутого технического решения первый устойчивый слой и второй устойчивый слой дополнительно содержат добавку, выбираемую из группы, состоящей из кальциево-цинкового стабилизатора, внутренней смазки, полиэтиленового воска, хлорированного полиэтилена, акрилата, композитной смазки и красителя, или любой их комбинации.

[0010] В качестве еще одного предпочтительного варианта осуществления вышеупомянутого технического решения, когда вспененный слой представляет собой слой химического вспенивания, первый устойчивый слой и второй устойчивый слой дополнительно содержат следующие компоненты в мас.ч.: 100 частей порошка поливинилхлоридной смолы, 200-300 частей карбоната кальция, 4-7 частей кальциево-цинкового стабилизатора, 0,8-1,3 части внутренней смазки, 0,8-1,5 части полиэтиленового воска, 4-6 частей хлорированного полиэтилена, 2-5 частей акрилата, 1,0-1,5 части композиционной смазки и 0,4-0,6 части красителя.

[0011] В качестве другого предпочтительного варианта осуществления вышеупомянутого технического решения, когда вспененный слой представляет собой слой физического вспенивания, первый устойчивый слой и второй устойчивый слой дополнительно содержат следующие компоненты в мас.ч.: 100 частей порошка поливинилхлоридной смолы, 250-270 частей карбоната кальция, 5-6 частей кальциево-цинкового стабилизатора, 1,0-1,2 части внутренней смазки, 1,3-1,5 части полиэтиленового воска, 5-6 частей хлорированного полиэтилена, 2-3 части акрилата, 1,1-1,3 части композиционной смазки и 0,4-0,5 части красителя.

[0012] Смазки делятся на два типа: внутреннюю смазку и наружную смазку. Главная функция наружной смазки заключается в улучшении трения между полимерным плавящимся материалом и горячей металлической поверхностью обрабатывающего устройства. Она плохо совместима с полимером и легко мигрирует наружу из плавящегося материала, и таким образом может формировать тонкий слой смазки на границе между пластиковым плавящимся материалом и металлом. Внутренние смазки хорошо совместимы с полимерами и присутствуют внутри полимеров для снижения когезионной силы внутри полимерных молекул, чтобы улучшить тепловыделение при трении и текучесть пластикового плавящегося материала. Наружные смазки легко мигрируют наружу из плавящегося материала, облегчая выход пластикового плавящегося материала из пресс-формы после формовки, так что наружные смазки обычно упоминаются как смазка для форм. Однако внутренние смазки и наружные смазки могут меняться в зависимости от свойств плавящегося материала. Например, полиэтиленовый воск и стеариновая кислота являются обычными смазками; при использовании в полиэтиленовой смоле полиэтиленовый воск хорошо совместим с полиэтиленовой смолой и остается внутри смолы в качестве внутренней смазки; при использовании в поливинилхлоридной смоле стеариновая кислота хорошо совместима и сохраняется внутри смолы в качестве внутренней смазки, а полиэтиленовый воск плохо совместим и мигрирует за пределы смолы в качестве наружной смазки.

[0013] Композитные смазки вообще относятся к сложным эфирам многоатомных спиртов. Такие смазки включают в себя смазки, содержащие сложные эфиры многоатомных спиртов, полученные путем этерификации, алкоголиза и переэтерификации жирных кислот, таких как каприловая кислота, декановая кислота, лауриновая кислота, пальмитиновая кислота, олеиновая кислота, стеариновая кислота, арахидиновая кислота, адипиновая кислота и себациновая кислота, или полимерные композитные продукты сложных эфиров спиртов, образованные путем многократной этерификации и компаундирования таких жирных кислот. В таких смазках многоатомный спирт в продуктах на основе сложных эфиров многоатомных спиртов является частично этерифицированным, поэтому в сложном эфире присутствуют непрореагировавшие гидроксильные группы. Полярные гидроксильные группы обычно придают продуктам отличный антистатический эффект. Поэтому такие смазки также служат антистатиком при обработке PVC. Эфир пентаэритрита и жирной кислоты представляет собой смесь, содержащую моноэфир, диэфир, триэфир и тетраэфир, и демонстрирует превосходный эффект внутренней смазки при обработке PVC. Из-за разницы в степени реакции этот тип продукта изменяется с внутренней смазки на наружную смазку при увеличении количества гидроксильных групп.

[0014] В качестве предпочтительного варианта осуществления вышеупомянутого технического решения вспененный слой представляет собой слой химического вспенивания, содержащий следующие компоненты в мас.ч.: 100 частей порошка поливинилхлоридной смолы, 150-200 частей карбоната кальция, 4-7 частей кальциево-цинкового стабилизатора, 0,6-1,2 части пенообразователя, 0,5-0,9 части полиэтиленового воска, 2-3 части хлорированного поливинилхлорида, 2-3 части акрилата, 0,3-0,8 части смазки и 6-9 частей регулятора пенообразования.

[0015] В качестве еще одного предпочтительного варианта осуществления вышеупомянутого технического решения пенообразователь содержит от 0,4 до 0,6 частей красителя.

[0016] В качестве еще одного предпочтительного варианта осуществления вышеупомянутого технического решения вспененный слой представляет собой слой физического вспенивания, содержащий следующие компоненты в мас.ч.: 100 частей порошка поливинилхлоридной смолы, 300-330 частей карбоната кальция, 4-7 частей кальциево-цинкового стабилизатора, 1-1,5 части внутренней смазки, 1-1,5 части полиэтиленового воска, 4-8 частей хлорированного полиэтилена, 3-5 частей акрилата и 0,7-1,2 части композитной смазки.

[0017] В качестве еще одного предпочтительного варианта осуществления вышеупомянутого технического решения пенообразователь содержит от 0,4 до 0,6 частей красителя.

[0018] В качестве еще одного предпочтительного варианта осуществления вышеупомянутого технического решения половое покрытие из пеноматериала SPC дополнительно содержит декоративно-защитную структуру, последовательно содержащую, сверху вниз, УФ-покрытие, износостойкий слой и декоративный слой.

[0019] В качестве предпочтительного варианта осуществления вышеупомянутого технического решения УФ-покрытие имеет толщину в диапазоне от 30 до 150 мкм; а износостойкий слой представляет собой полимерный слой толщиной от 0,1 до 1,0 мм.

[0020] В качестве предпочтительного варианта осуществления вышеупомянутого технического решения износостойкий слой содержит смолу PVC или виниловую смолу в качестве главного компонента и формируется с помощью процессов выдувного формования, экструзии или вытяжки после добавления подходящего количества пластификатора, смазки и стабилизатора.

[0021] В качестве предпочтительного варианта осуществления вышеупомянутого технического решения декоративный слой представляет собой пленку PVC с рисунком на поверхности.

[0022] Другой задачей настоящего изобретения является предложение способа изготовления полового покрытия из пеноматериала SPC.

[0024] Способ содержит следующие стадии:

[0024] a. Подача сырья для первого устойчивого слоя и второго устойчивого слоя в высокоскоростной смеситель, перемешивание и нагрев сырья, охлаждение смеси при низкоскоростном перемешивании, экструдирование смеси из экструдера А;

[0025] b. Подача сырья для вспененного слоя в высокоскоростной смеситель, перемешивание и нагрев сырья, охлаждение сырья при низкоскоростном перемешивании, введение сырья в экструдер В; в случае химического вспенивания выполнение равномерной пластификации расплава и экструзии сырья из экструдера B; в случае физического вспенивания выполнение равномерной пластификации расплава в экструдере B, впрыскивание 4-10 мас.% сжиженной двуокиси углерода под высоким давлением в устройство впрыска пенообразователя, поддержание высокого давления в полости формы для удержания двуокиси углерода в жидком состоянии так, чтобы она полностью смешалась с материалом, и сброс давления в процессе экструдирования;

[0026] c. Соэкструдирование смеси через отверстие экструзионной головки с образованием каменно-пластиковой структуры основного материала путем обеспечения входа экструдата экструдера А в распределитель канала формы и сведения его с экструдатом экструдера B в экструзионной головке;

[0027] d: Прохождение пластины, освобожденной из формы, через область между валиком для нанесения фонового рисунка и первым валиком для зеркальной отделки для формирования фонового рисунка путем сжатия, перенос структуры каменно-пластикового основного материала в область между вторым валиком для зеркальной отделки и валиком для тиснения; перемещение валиком подачи износостойкого слоя и валиком подачи декоративного слоя износостойкого слоя и декоративной бумаги, соответственно, в область между вторым валиком для зеркальной отделки и валиком для выпуска воздуха, выполняя предварительное ламинирование; ламинирование износостойкого слоя и декоративной бумаги на слое основного материала под действием второго валика зеркальной отделки и валика для тиснения с образованием износостойкого слоя и декоративного слоя, а также поверхностного рисунка с вогнутым и выпуклым трехмерным эффектом на лицевой стороне.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Полезные эффекты:

[0028] Таким образом, настоящее изобретение обеспечивает следующие полезные эффекты:

[0029] В настоящем изобретении вспененный слой располагается между двумя устойчивыми слоями для значительного снижения общей плотности полового покрытия до 1,4-1,6 г/м3. Поскольку вспененный слой располагается внутри, он не влияет на поверхностную прочность полового покрытия, а звукопоглощающие характеристики напольного покрытия повышаются, и тесты доказывают, что стабильность размеров настоящего изобретения значительно улучшается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ОПИСАНИЕ ЧЕРТЕЖЕЙ

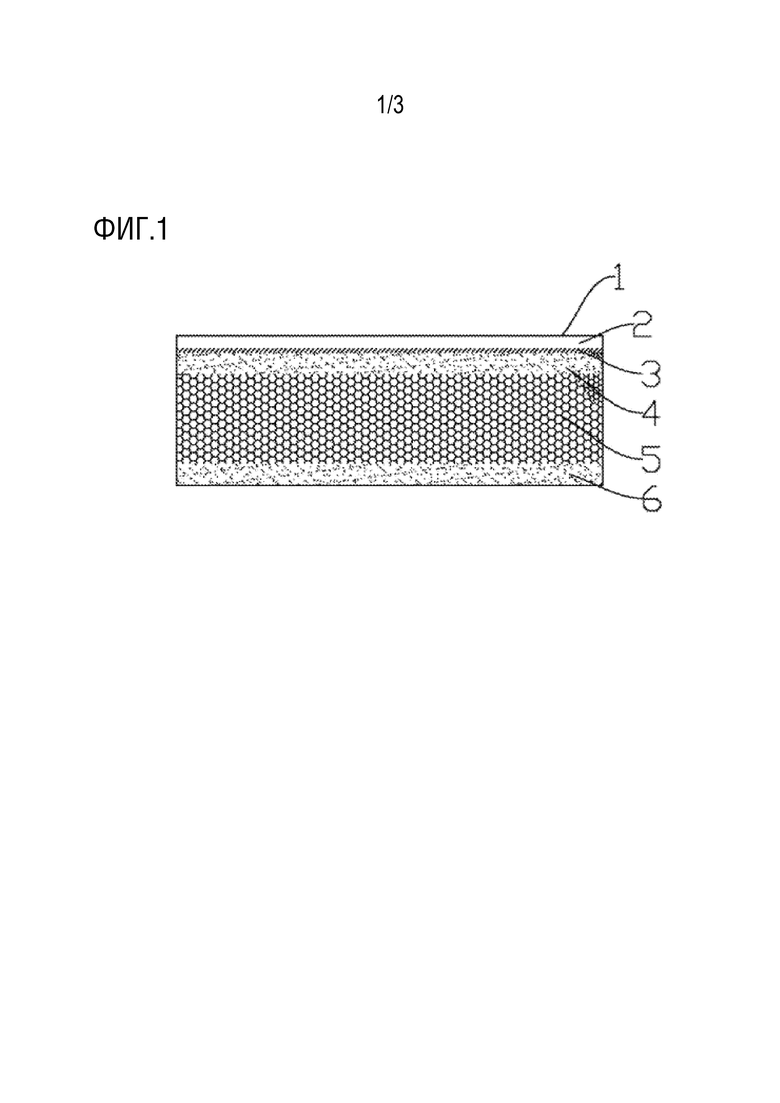

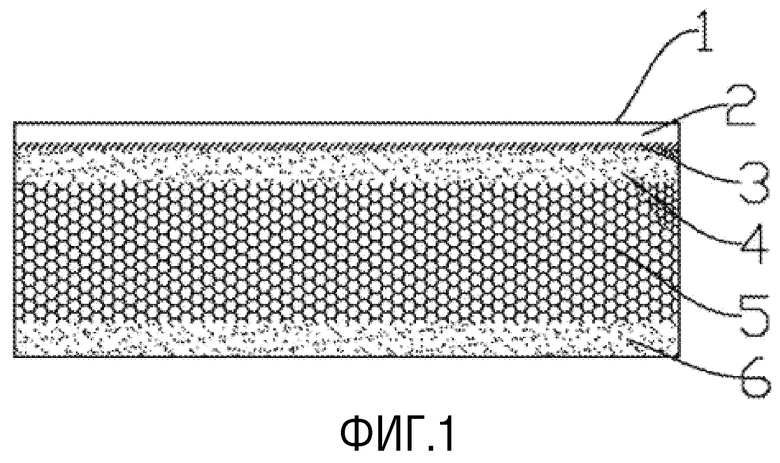

[0030] Фиг. 1 показывает схематическую диаграмму, изображающую структуру по настоящему изобретению;

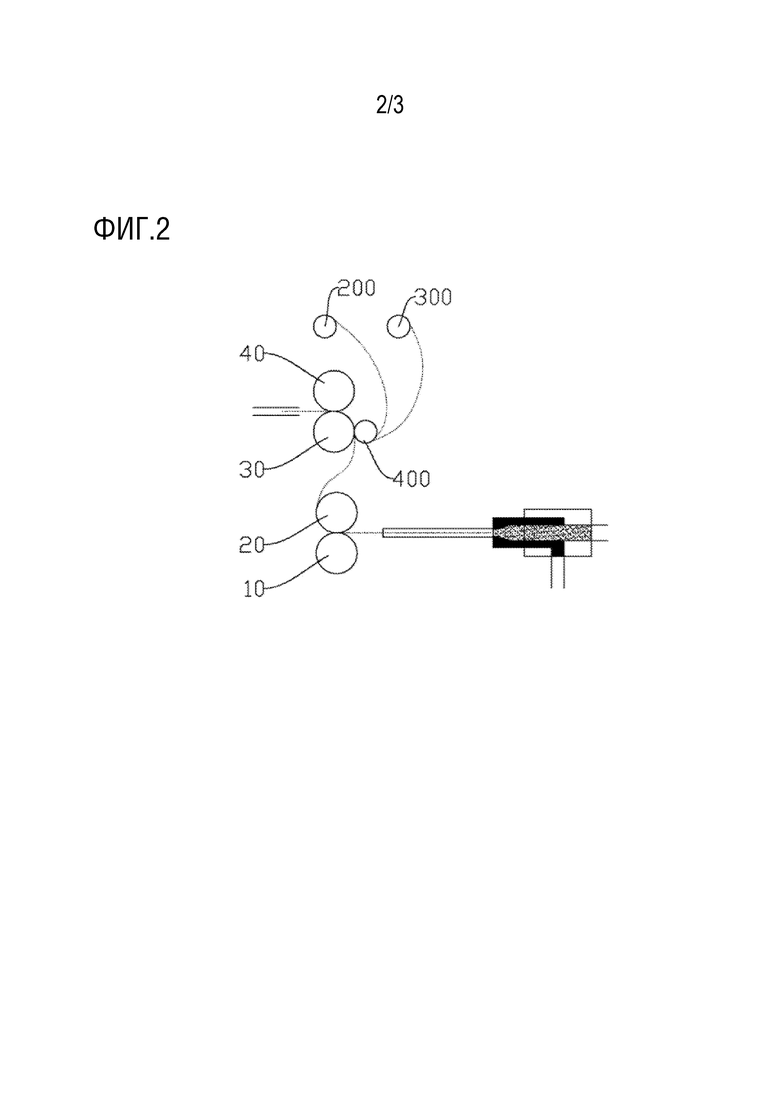

[0031] Фиг. 2 представляет собой схематическую диаграмму, изображающую устройство по настоящему изобретению;

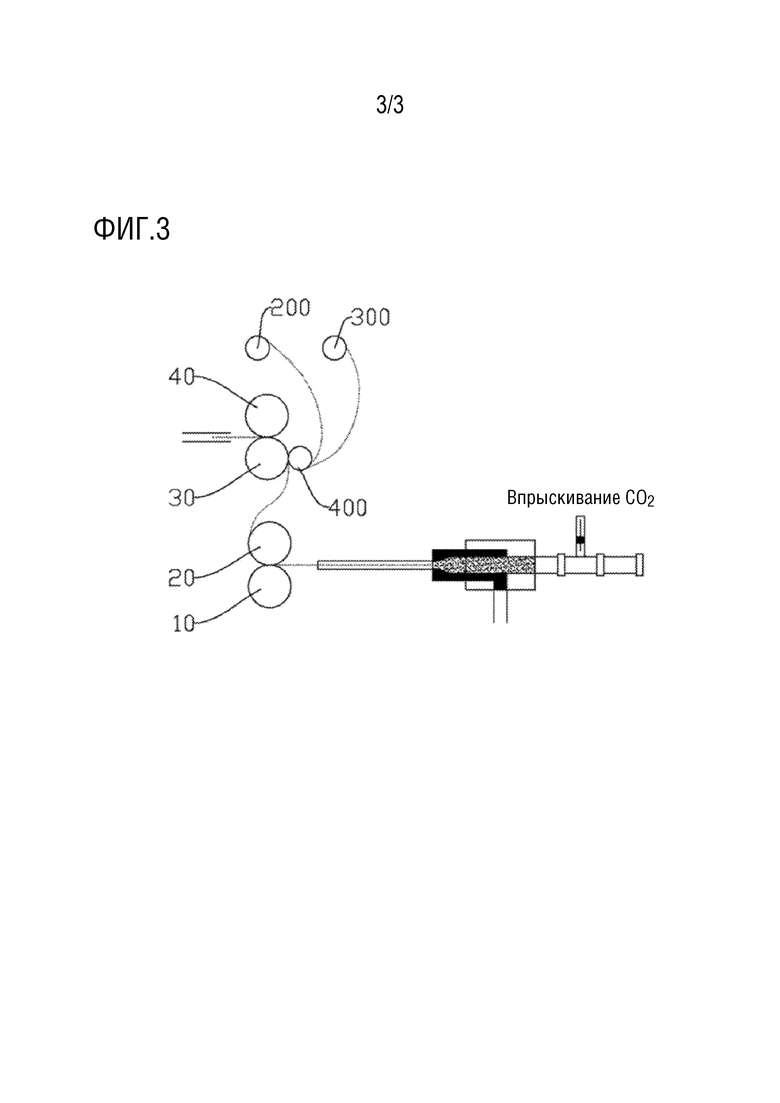

[0032] Фиг. 3 представляет собой схематическую диаграмму, изображающую устройство в соответствии с Примером 1 настоящего изобретения;

[0033] где 1 - УФ-покрытие, 2 - износостойкий слой, 3 - декоративный слой, 4 - первый устойчивый слой, 5 - вспененный слой, 6 - второй устойчивый слой, 10 - валик фонового рисунка, 20 - первый валик для зеркальной отделки; 30 - второй валик для зеркальной отделки, 40 - валик для тиснения, 200 - направляющий валик для износостойкого слоя, 300 - направляющий валик для декоративного слоя, 400 - валик для выпуска воздуха.

НАИБОЛЕЕ ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

НАИЛУЧШИЙ СПОСОБ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0034] Как показано на Фиг. 1, соэкструдируемое половое покрытие из пеноматериала SPC содержит декоративно-защитную структуру и каменно-пластиковую структуру основного материала.

[0035] Декоративно-защитная структура последовательно содержит, сверху вниз, УФ-покрытие (1), износостойкий слой (2) и декоративный слой (3); каменно-пластиковая структура основного материала последовательно содержит, сверху вниз, первый устойчивый слой (4), вспененный слой (5) и второй устойчивый слой (6). Плотность полового покрытия из пеноматериала SPC составляет 1,531 г/см3.

[0036] В этом Примере толщина УФ-покрытия (1) составляет 100 мкм.

[0037] Износостойкий слой (2) содержит смолу PVC в качестве главного компонента и получается в процессе каландрирования после добавления соответствующих количеств пластификатора, смазки и стабилизатора. Его толщина составляет 0,3 мм.

[0038] Декоративный слой (3) является пленкой PVC с поверхностным рисунком. Его толщина составляет 0,07 мм.

[0039] Первый устойчивый слой (4) и второй устойчивый слой (6) оба представляют собой листы со смолой PVC и порошковым наполнителем в качестве основных компонентов; при этом количество смолы PVC составляет 100 мас.ч., порошок наполнителя представляет собой карбонат кальция в количестве 250 мас.ч., и кроме того добавляются добавки, содержащие следующие компоненты в мас.ч.:

[0040] 5 частей кальциево-цинкового стабилизатора

[0041] 1,0 части внутренней смазки

[0042] 1,4 части полиэтиленового воска

[0043] 5 частей хлорированного полиэтилена

[0044] 2 части акрилата

[0045] 1,1 части композитной смазки

[0046] 0,5 части красителя

[0047] Вышеупомянутые вспомогательные агенты являются обычными вспомогательными агентами в данной области техники, поэтому нет необходимости вдаваться в подробности.

[0048] Вспененный слой (5) представляет собой слой химического вспенивания, содержащий следующие компоненты в мас.ч.:

[0049] 100 частей порошка смолы PVC

[0050] 160 частей карбоната кальция

[0051] 6 частей кальциево-цинкового стабилизатора

[0052] 0,8 части пенообразователя

[0053] 0,6 части полиэтиленового воска

[0054] 2 части хлорированного поливинилхлорида

[0055] 2 части акрилата

[0056] 0,5 части смазки

[0057] 7 частей регулятора пенообразования

[0058] 0,5 части красителя

[0059] Вышеупомянутые вспомогательные агенты являются обычными вспомогательными агентами в данной области техники, поэтому нет необходимости вдаваться в подробности.

[0060] Как показано на Фиг. 2, способ приготовления полового покрытия из пеноматериала SPC этого Примера является следующим:

[0061] a) Сырье для первого устойчивого слоя (4) и второго устойчивого слоя (6) подается в высокоскоростной смеситель, перемешивается и нагревается, охлаждается в низкоскоростном смесителе и экструдируется из экструдера A;

[0062] b) Сырье для вспененного слоя (5) подается в высокоскоростной смеситель, перемешивается и нагревается, охлаждается при медленном перемешивании, вводится в экструдер B, подвергается пластификации расплава и экструдируется из экструдера B;

[0063] c) Экструдат экструдера А поступает в распределитель каналов формы и сходится с экструдатом экструдера B в экструзионной головке, и смесь совместно экструдируется через отверстие экструзионной головки с образованием каменно-пластиковой структуры основного материала;

[0064] d) Пластина, освобожденная из формы, проходит через область между валиком (10) для нанесения фонового рисунка и первым валиком (20) для зеркальной отделки для формирования фонового рисунка путем сжатия, каменно-пластиковая структура основного материала переносится в область между вторым валиком (30) для зеркальной отделки и валиком (40) для тиснения; износостойкий слой и декоративная бумага передаются роликом (200) подачи износостойкого слоя и роликом (300) подачи декоративного слоя в область между вторым валиком (30) для зеркальной отделки и валиком (400) для выпуска воздуха и подвергаются предварительному ламинированию; износостойкий слой и декоративная бумага ламинируются на слое основного материала под действием второго валика (30) зеркальной отделки и валика (40) для тиснения с образованием износостойкого слоя и декоративного слоя, а также поверхностного рисунка с вогнутым и выпуклым трехмерным эффектом на лицевой стороне.

[0065] Сравнение свойств между наиболее предпочтительным вариантом осуществления и обычным каменно-пластиковым половым покрытием (без вспенивания) показано в нижеприведенной Таблице.

[0066]

Примеры настоящего изобретения

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0067] Как показано на Фиг. 1, соэкструдируемое половое покрытие из пеноматериала SPC содержит декоративно-защитную структуру и каменно-пластиковую структуру основного материала.

[0068] Декоративно-защитная структура последовательно содержит, сверху вниз, УФ-покрытие (1), износостойкий слой (2) и декоративный слой (3); каменно-пластиковая структура основного материала последовательно содержит, сверху вниз, первый устойчивый слой (4), вспененный слой (5) и второй устойчивый слой (6). Плотность полового покрытия из пеноматериала SPC составляет 1,465 г/см3.

[0069] В этом Примере толщина УФ-покрытия (1) составляет 100 мкм.

[0070] Износостойкий слой (2) содержит смолу PVC в качестве главного компонента и получается в процессе каландрирования после добавления соответствующих количеств пластификатора, смазки и стабилизатора. Его толщина составляет 0,3 мм.

[0071] Декоративный слой (3) является пленкой PVC с поверхностным рисунком. Его толщина составляет 0,07 мм.

[0072] Первый устойчивый слой (4) и второй устойчивый слой (6) оба представляют собой листы со смолой PVC и порошковым наполнителем в качестве основных компонентов; при этом количество смолы PVC составляет 100 мас.ч., порошок наполнителя представляет собой карбонат кальция в количестве 250 мас.ч., и кроме того добавляются добавки, содержащие следующие компоненты в мас.ч.:

[0073] 5 частей кальциево-цинкового стабилизатора

[0074] 1,0 части внутренней смазки

[0075] 1,4 части полиэтиленового воска

[0076] 5 частей хлорированного полиэтилена

[0077] 2 части акрилата

[0078] 1,1 части композитной смазки

[0079] 0,5 части красителя

[0080] Вышеупомянутые вспомогательные агенты являются обычными вспомогательными агентами в данной области техники, поэтому нет необходимости вдаваться в подробности.

[0081] Вспененный слой (5) представляет собой слой физического вспенивания, содержащий следующие компоненты в мас.ч.:

[0082] 100 частей порошка смолы поливинилхлорида

[0083] 330 частей карбоната кальция

[0084] 5,5 частей кальциево-цинкового стабилизатора

[0085] 1,2 части внутренней смазки

[0086] 1 части полиэтиленового воска

[0087] 5,5 частей хлорированного полиэтилена

[0088] 3 части акрилата

[0089] 1,0 части композитной смазки

[0090] Вышеупомянутые вспомогательные агенты являются обычными вспомогательными агентами в данной области техники, поэтому нет необходимости вдаваться в подробности.

[0091] Как показано на Фиг. 3, способ приготовления полового покрытия из пеноматериала SPC этого Примера является следующим:

[0092] a) Сырье для первого устойчивого слоя (4) и второго устойчивого слоя (6) подается в высокоскоростной смеситель, перемешивается и нагревается, охлаждается при медленном перемешивании и экструдируется из экструдера A;

[0093] b) Сырье для вспененного слоя (5) подается в высокоскоростной смеситель, вводится в экструдер B, смешивается и нагревается, охлаждается при медленном перемешивании, подвергается равномерной пластификации расплава в экструдере B; 6 мас.% сжиженной двуокиси углерода под высоким давлением впрыскивается в устройство впрыска пенообразователя, высокое давление поддерживается в полости пресс-формы для удержания двуокиси углерода в жидком состоянии так, чтобы она полностью смешалась с материалом, и сброс давления производится в процессе экструдирования;

[0094] c) Экструдат экструдера А поступает в распределитель каналов формы и сходится с экструдатом экструдера B в экструзионной головке, и смесь совместно экструдируется через отверстие экструзионной головки с образованием каменно-пластиковой структуры основного материала;

[0095] d) Пластина, освобожденная из формы, проходит через область между валиком (10) для нанесения фонового рисунка и первым валиком (20) для зеркальной отделки для формирования фонового рисунка путем сжатия, каменно-пластиковая структура основного материала переносится в область между вторым валиком (30) для зеркальной отделки и валиком (40) для тиснения; износостойкий слой и декоративная бумага передаются роликом (200) подачи износостойкого слоя и роликом (300) подачи декоративного слоя в область между вторым валиком (30) для зеркальной отделки и валиком (400) для выпуска воздуха и подвергаются предварительному ламинированию; износостойкий слой и декоративная бумага ламинируются на слое основного материала под действием второго валика (30) зеркальной отделки и валика (40) для тиснения с образованием износостойкого слоя и декоративного слоя, а также поверхностного рисунка с вогнутым и выпуклым трехмерным эффектом на лицевой стороне.

Изобретение относится к половому покрытию из пеноматериала, в частности к половому покрытию из каменно-пластикового композитного пеноматериала (SPC), а также к способу его производства. Половое покрытие из пеноматериала SPC, содержащее структуру каменно-пластикового основного материала, последовательно содержит сверху вниз: первый устойчивый слой, вспененный слой и второй устойчивый слой; где первый устойчивый слой и второй устойчивый слой представляют собой листы со смолой PVC и порошковым наполнителем в качестве основных компонентов, 25-40 мас.ч. смолы PVC и 55-75 мас.ч. порошка наполнителя; при этом указанный вспененный слой расположен между указанным первым и указанным вторым устойчивыми слоями для снижения общей плотности полового покрытия из каменно-пластикового композитного пеноматериала до 1,4-1,6 г/см3. Изобретение обеспечивает получение полового покрытия приблизительно на 20-30% легче, чем традиционное половое покрытие из SPC, а также демонстрирует улучшенную стабильность размеров. 2 н. и 8 з.п. ф-лы, 3 ил., 1 табл.

1. Соэкструдированное половое покрытие из каменно-пластикового композитного пеноматериала, содержащее структуру каменно-пластикового основного материала, последовательно содержащую, сверху вниз: первый устойчивый слой (4), вспененный слой (5) и второй устойчивый слой (6); причем первый устойчивый слой (4) и второй устойчивый слой (6) представляют собой листы со смолой PVC и порошковым наполнителем в качестве основных компонентов; причем количество смолы PVC составляет 100 мас.ч., а количество порошка наполнителя составляет 200-300 мас.ч.; и при этом указанный вспененный слой расположен между указанным первым и указанным вторым устойчивыми слоями для снижения общей плотности полового покрытия из каменно-пластикового композитного пеноматериала до 1,4-1,6 г/см3.

2. Половое покрытие по п. 1, в котором толщина первого устойчивого слоя (4) находится в диапазоне 1-5 мм; толщина вспененного слоя (5) находится в диапазоне 2-10 мм; и толщина второго устойчивого слоя (6) находится в диапазоне 1-5 мм.

3. Половое покрытие по п. 1, в котором порошок наполнителя представляет собой карбонат кальция или содержит карбонат кальция в качестве основного компонента и один материал, выбираемый из группы, состоящей из бикарбоната кальция, стекловолокна и углеродного волокна или любой их смеси.

4. Половое покрытие по п. 1, в котором первый устойчивый слой (4) и второй устойчивый слой (6) дополнительно содержат добавку, выбираемую из группы, состоящей из кальциево-цинкового стабилизатора, внутренней смазки, полиэтиленового воска, хлорированного полиэтилена, акрилата, композитной смазки и красителя, или любой их комбинации.

5. Половое покрытие по п. 1, в котором вспененный слой (5) представляет собой слой химического вспенивания, содержащий следующие компоненты в мас.ч.: 100 частей порошка поливинилхлоридной смолы, 150-200 частей карбоната кальция, 4-7 частей кальциево-цинкового стабилизатора, 0,6-1,2 части пенообразователя, 0,5-0,9 части полиэтиленового воска, 2-3 части хлорированного поливинилхлорида, 2-3 части акрилата, 0,3-0,8 части смазки и 6-9 частей регулятора пенообразования.

6. Половое покрытие по п. 5, в котором вспененный слой (5) содержит 0,3-0,5 мас.ч. красителя.

7. Половое покрытие по п. 1, в котором вспененный слой (5) представляет собой слой физического вспенивания, содержащий следующие компоненты в мас.ч.: 100 частей порошка поливинилхлоридной смолы, 300-330 частей карбоната кальция, 4-7 частей кальциево-цинкового стабилизатора, 1-1,5 части внутренней смазки, 1-1,5 части полиэтиленового воска, 4-8 частей хлорированного полиэтилена, 3-5 частей акрилата и 0,7-1,2 части композитной смазки.

8. Половое покрытие по п. 7, в котором вспененный слой (5) содержит 0,4-0,6 мас.ч. красителя.

9. Половое покрытие по п. 1, которое дополнительно содержит декоративно-защитную структуру, последовательно содержащую, сверху вниз, УФ-покрытие (1), износостойкий слой (2) и декоративный слой (3).

10. Способ приготовления соэкструдируемого полового покрытия из каменно-пластикового композитного пеноматериала по п. 9, содержащий следующие стадии:

a) подачи сырья для первого устойчивого слоя (4) и второго устойчивого слоя (6) в высокоскоростной смеситель, перемешивания и нагрева сырья, охлаждения смеси в низкоскоростном смесителе, экструдирования смеси из экструдера А;

b) подачи сырья для вспененного слоя (5) в высокоскоростной смеситель, перемешивания и нагрева сырья, охлаждения сырья низкоскоростном смесителе, введения сырья в экструдер В; в случае химического вспенивания выполнения равномерной пластификации расплава и экструзии сырья из экструдера B; в случае физического вспенивания выполнения равномерной пластификации расплава в экструдере B, впрыскивания 4-10 мас.% сжиженной двуокиси углерода под высоким давлением в устройство впрыска пенообразователя, поддержания высокого давления в полости формы для удержания двуокиси углерода в жидком состоянии для ее полного смешивания с материалом, и сброса давления в процессе экструдирования;

c) соэкструдирования смеси через отверстие экструзионной головки с образованием каменно-пластиковой структуры основного материала путем обеспечения входа экструдата экструдера А в распределитель канала формы и сведения его с экструдатом экструдера B в экструзионной головке;

d) прохождения пластины, освобожденной из формы, через область между валиком (10) для нанесения фонового рисунка и первым валиком (20) для зеркальной отделки для формирования фонового рисунка путем сжатия, переноса структуры каменно-пластикового основного материала в область между вторым валиком (30) для зеркальной отделки и валиком (40) для тиснения; перемещения роликом (200) подачи износостойкого слоя и роликом (300) подачи декоративного слоя износостойкого слоя и декоративной бумаги соответственно в область между вторым валиком (30) для зеркальной отделки и валиком (400) для выпуска воздуха, выполняя предварительное ламинирование; ламинирования износостойкого слоя и декоративной бумаги на слое основного материала под действием второго валика (30) зеркальной отделки и валика (40) для тиснения для образования износостойкого слоя и декоративного слоя, а также поверхностного рисунка с вогнутым и выпуклым трехмерным эффектом на лицевой стороне.

| CN 107936415 A, 20.04.2018 | |||

| CN 205663161 U, 26.10.2016 | |||

| KR 20170130791 A, 29.11.2017 | |||

| CN 107718498 A, 23.02.2018 | |||

| JP 2000213152 A, 02.08.2000 | |||

| ВСПЕНЕННЫЙ МНОГОСЛОЙНЫЙ ЛИСТ | 2013 |

|

RU2648083C2 |

Авторы

Даты

2023-04-12—Публикация

2019-09-25—Подача