Настоящая патентная заявка относится к наполнителю, изготовленному из сортированных остатков для производства цементно-щебеночных форм, для формы, произведенной с использованием наполнителя, и процесса для ее производства, согласно раскрытию в независимых патентных заявках.

Обычный бетон изготавливают из цемента, инертного материала (песка, гравия или песчаника) и воды для смешивания. Он также может содержать добавки и присадки (например, ускорители, замедлители схватывания). Согласно DIN EN 206-1 (см. также DIN 1045-1), бетон классифицируют как тяжелый бетон (pT: > 2600 кг/м3), обычный бетон (pT: > 2000–2600 кг/м3) и легкий бетон (pT: 800–2000 кг/м3) в зависимости от плотности в сухом состоянии (pT). При плотности в сухом состоянии pT < 800 кг/м3 речь идет об инфра- или ультралегком бетоне, к которому не применяют стандарт DIN EN 206-1. Согласно DIN EN 206-1, минимальное содержание цемента в бетонных корпусах составляет от 260 до 360 кг/м3 для классов воздействия XFI–XF4, минимальное содержание цемента составляет 300–340 кг/м3, и соотношение воды и цемента для замешивания бетона составляет от 0,45 до 0,65. Содержание цемента в бетоне составляет от 0,45 до 0,65. С учетом теплопроводности 0 в [Вт/(м-К)] (также называемого «коэффициент теплопроводности») обычно очевидно, что А-величины растут вместе с плотностью бетона в сухом состоянии. Таким образом, А-величины для нормального бетона составляют 1,3–2,3 Вт/(м-К), для легкого бетона 0,2–1,35 Вт/(м-К) и для инфралегкого бетона 0,04–0,3 Вт/(м-К). В связи с возможными вариантами инертного материала (например, обычный инертный материал - песок, гравий, песчаник) для обычного бетона; ячеистое стекло, сланец, глина, туф, лава, котельный песок и природная пемза для легкого бетона), содержанием определенного типа цемента и с учетом механической прочности, например, прочности на сжатие и прочности на изгиб, обычный и легкий бетон имеет относительно широкий диапазон (см. DIN EN 206-1:2000, глава 4.3.1, таблицы 7 и 8).

Недостатком бетона всех типов является дорогое сырье и ресурсы, например, используют песок, глину, вспученный сланец, сланец, туф и лаву, естественные отложения которых не вечны, и их необходимо беречь в контексте устойчивой экономики.

Таким образом, существует необходимость в бетонных материалах, обеспечивающих независимость от таких естественных отложений за счет использования альтернативных наполнителей, которые можно максимально легко произвести и обработать, и которые обладают сравнимыми или лучшими свойствами, чем известные бетонные материалы.

Эта задача решается функциями независимой патентной заявки, причем полезные варианты осуществления раскрываются функциями зависимых пунктов.

Согласно изобретению, предложен наполнитель. Наполнитель изготовлен из смеси измельченных, «сортированных остатков» посредством их кондиционирования химическими реактивами/составами в присутствии воды. В целях настоящего изобретения, «смесь измельченных, сортированных остатков» (далее - «смесь групп материалов») состоит из следующих групп материалов:

• БКУ: бумага, картон, картонная упаковка,

• пластмасса,

• инертные материалы,

• текстиль,

• дерево,

которые смешивают в соответствии с вектором группы материалов в зависимости от массы, а затем измельчают. Данную смесь групп материалов кондиционируют в смесителе после добавления реактивов, таких как сульфат алюминия, оксид кальция или гидроксид кальция, и воды. По окончании периода хранения/кондиционирования в 1–3 дня полученный наполнитель может быть обработан цементом, а затем водой для формирования цементно-щебеночного формованного корпуса.

Для увеличения механической прочности цементной пасты к цементу и воде может быть добавлен каолин и формиат кальция во время ее производства из материала наполнителя.

Цементные блоки, полученные во время этого процесса, обладают высокой огнестойкостью.

С точки зрения переработки различных остатков, одна из целей представляет собой использование наполнителя в соответствии с изобретением для производства недорогого инертного материала для цементных блоков, который при связывании в цементных блоках обеспечивает производство цементно-щебеночных материалов (например, блоков определенной формы и раствора), аналогичных по свойствам легкому бетону. Результатом является материал, объединяющий низкий объемный вес в сухом состоянии и низкую теплопроводность (λ) с механической прочностью, подходящей для строительства зданий с простой конструкцией.

Согласно изобретению, предложен наполнитель или инертный материал цемента, изготавливаемый из групп веществ посредством этапов механического измельчения, гомогенизации (смешивания) и химической обработки. Эти группы веществ также могут быть получены в процессе сортировки остатков, при этом, в дополнение к переработке остатков, также можно использовать относительно недорогие материалы.

В таблице ниже представлены группы веществ, которые могут быть использованы, и их массовые доли для производства наполнителя в соответствии с изобретением.

Смесь групп материалов, которая будет использована для производства наполнителя, предпочтительно измельчают в измельчителе поперечно-поточного типа, оснащенного ситом. При таком типе измельчения групп материалов БКУ, пластмассы, текстиля и дерева получают крупные и волокнистые частицы, которые увеличивают изгибную прочность на растяжение в цементном блоке. Максимальное расширение частиц молотого материала предпочтительно составляет 80 % по массе менее 4 мм и 98% по массе менее 10 мм.

Измельченную смесь затем смешивают с твердым сульфатом алюминия (Al2(SO4)3 ⋅ xH2O) и оксидом кальция или гидроксидом кальция в обычном смесителе. Сульфат алюминия можно использовать без воды (x = 0) или со стандартным для отрасли содержанием воды (x > 0).

При использовании гидрата сульфата алюминия (например, Al2(SO4)3 ⋅ 14H2O, Al2(SO4)3 ⋅ l8H2O...) можно использовать большую долю по массе гидрата сульфата алюминия, чем безводного сульфата алюминия, в зависимости от фактического содержания воды в используемом сульфате алюминия (кристаллизационная влага, а также связанная вода).

В качестве компонента, вступающего в щелочную реакцию в водной системе, может быть использован оксид кальция (CaO) или гидроксид кальция (Ca(OH)2), так как оксид кальция в любом случае реагирует с водой для образования гидроксида кальция в водных условиях производства наполнителя.

Тепловое тонирование не играет решающую роль в образовании гидроксида кальция из оксида кальция. В отношении абсолютной сухой массы измельченной смеси группы материалов предпочтительно использование от 5,5 до 6 мас.% номинально безводного сульфата алюминия.

При производстве наполнителя массовое соотношение сульфата алюминия (Al2(SO4)3) и оксида кальция (CaO) должно составлять 1:1.

После смешивания материалов добавляют воду и смешивают далее до достижения абсолютного заданного содержания влаги во всей смеси около 30–40 мас.%.

После хранения всей смеси, согласно раскрытию, в течение времени реакции (предпочтительно 1–3 дня) производство наполнителя завершено.

Данный влажный наполнитель можно хранить таким образом, что он не будет высыхать до помещения в затвердевшую цементную пасту. Если наполнитель высох, можно снова добавить воду для восстановления необходимого заданного содержания воды.

Используя наполнитель, раскрытый выше, а также цемент, воду и, при необходимости, каолин и формиат кальция (Ca(HCOO)2), производят цементно-щебеночную форму.

Опциональные дополнительные компоненты, каолин и формиат кальция, служат для увеличения механической прочности, прочности на сжатие и изгибной прочности на растяжение по сравнению с цементной пастой, произведенной без добавления каолина и формиата кальция.

Для производства формы, в соответствии с изобретением, цемент добавляют к раскрытому наполнителю в обычный смеситель во время смешивания. Затем добавляют воду, и все смешивают в смесителе. Количество цемента, соответствующее изобретению, составляет 70 ± 1% по массе на основе сухой массы наполнителя. Абсолютное общее содержание воды в данной затвердевшей смеси цементной пасты должно составлять 42% по массе, особенно в контексте обрабатываемости.

Сразу после производства смеси для цементного блока ее помещают в опалубочную форму. После схватывания и частичного затвердения цементный блок можно извлечь из опалубки и хранить до максимального затвердения (приблизительно 28 дней).

Данная цементная паста, согласно изобретению, обладает объемным весом в сухом состоянии 1,1–103 кг/м3 и прочностью на сжатие и изгиб 5,6 Н/мм2 и 2,3 Н/мм2, соответственно. Испытания на огнестойкость, согласно DIN 4102-2, проведенные на испытательном образце 500x500x240 мм3 (толщина D = 240 мм), показали огнестойкость, соответствующую требованиям для компонентов с огнестойкостью класса F120.

В другом варианте осуществления формы каолин (фарфоровая глина) и цемент добавляют в наполнитель, в соответствии с изобретением, в обычном смесителе, согласно раскрытию. Затем добавляют раствор формиата кальция в воду, и все смешивают в смесителе. В контексте абсолютной сухой массы наполнителя добавляют 6 % по массе формиата кальция (Ca(HCOO)2), растворенного в воде.

Количество цемента, соответствующее данному варианту, предпочтительно составляет 60 ± 1% по массе относительно сухой массы наполнителя. Масса добавленного каолина должна быть соотнесена с массой цемента, использованной в контексте изобретения, и предпочтительно составляет 9–9,5% по массе. Абсолютное общее содержание воды в данной смеси наполнителя, каолина, цемента, формиата кальция и воды должно предпочтительно составлять около 37% по массе всей смеси, особенно в контексте обрабатываемости.

Сразу после производства альтернативной смеси цементного камня ее помещают в опалубочную форму. После схватывания и частичного затвердения цементный блок можно извлечь из опалубки и хранить до максимального затвердения (приблизительно 28 дней).

Альтернативная цементная паста обладает объемным весом в сухом состоянии 1,1–103 кг/м3 и прочностью на сжатие и изгиб 9,5 Н/мм2 и 3,2 Н/мм2, соответственно. Испытания на огнестойкость, согласно DIN 4102-2, проведенные на испытательном образце 500x500x240 мм3 (толщина D = 240 мм), показали огнестойкость, соответствующую требованиям для компонентов с огнестойкостью класса F120.

Преимущества цементных блоков, согласно изобретению, могут быть следующими:

Цементные блоки можно извлечь из опалубки в течение 8 часов, несмотря на то, что процесс затвердения (приблизительно до 28 дней) еще не полностью завершен.

Частицы наполнителя приводят к более низкому объемному весу цементных блоков в сухом состоянии 1,1–103 кг/м3 по сравнению с обычным бетоном. В связи с таким объемным весом в сухом состоянии цементные блоки классифицируют как «легкий бетон».

Касательно цементных блоков, в соответствии с изобретением, весь инертный материал, обычно используемый в «легком бетоне», может быть заменен наполнителем, согласно изобретению. Таким образом, получают ценный новый тип сырья с использованием раскрытых групп материалов, при этом полностью сохраняются обычно используемые ресурсы, такие как песок, подходящая глина, вспученный сланец, сланец, туф и лава. Последнее также обеспечивает независимость от таких естественных отложений.

Согласно DIN 4102-2 (также см. DIN EN 13501-2), цементный блок, в соответствии с изобретением, демонстрирует класс огнестойкости F120. Это может быть удивительно с точки зрения горючих компонентов группы материалов в наполнителе.

Следует учитывать, что данные группы материалов (БКУ, пластмасса, текстиль и дерево) подвергают изменениям, вызванным нагревом (плавление, тепловое разложение и испарение), при воздействии тепла, что поглощает тепловую энергию и приводит к меньшему повышению температуры всего материала.

В связи с пористой структурой цементной пасты, согласно изобретению, газообразные продукты, возникающие во время воздействия тепла, не приводят к увеличению давления в цементной пасте, что создает внутреннее напряжение в цементной пасте с возможностью растрескивания. Кроме того, жидкая пластмасса и горючие газообразные продукты распада, возникающие на поверхности затвердевшей цементной пасты, подвергающейся воздействию тепла, приводят к значительному снижению парциального давления кислорода на поверхность, на которую оказывают тепловое воздействие, во время их горения. Это предотвращает распространение фронта пламени в затвердевшую цементную пасту.

Другие характеристики данного изобретения станут очевидны из следующих вариантов осуществления, не имеющих ограничительного характера. Ниже показано:

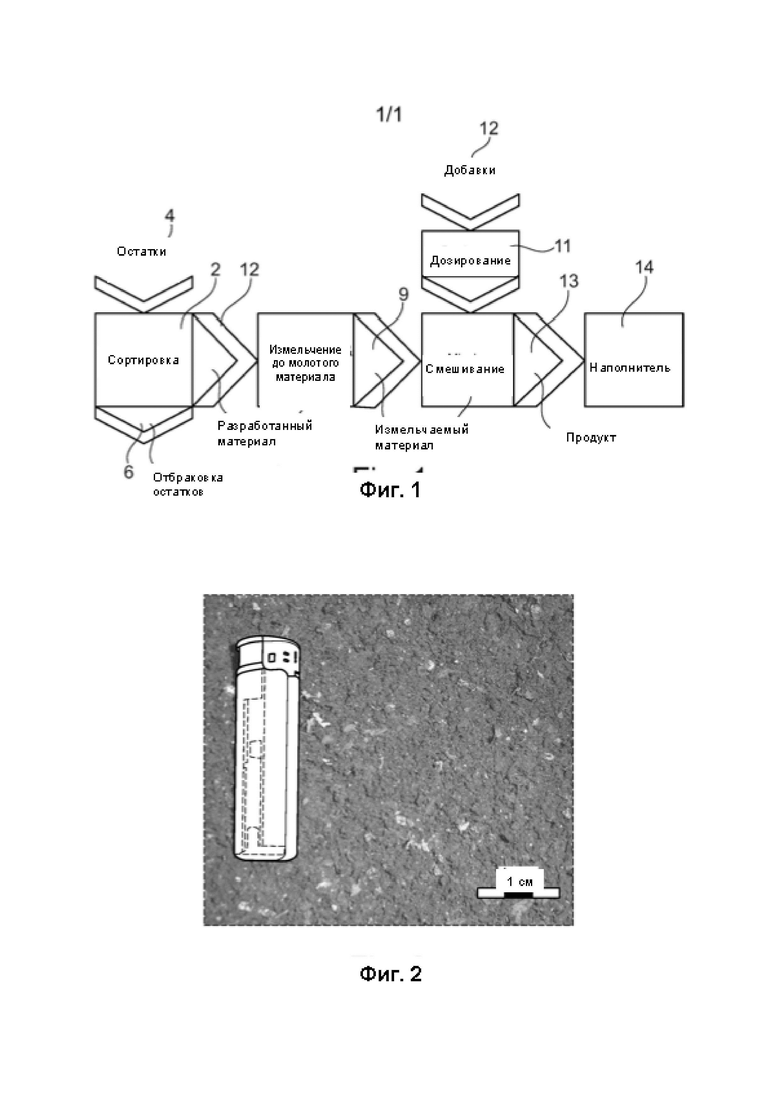

Фиг. 1 представляет собой блок-схему процесса, согласно изобретению; и

Фиг. 2 представляет собой изображение наполнителя, согласно изобретению.

На Фиг. 1 показан в форме блок-схемы вариант осуществления процесса производства наполнителя, согласно изобретению.

На первом этапе 2 остатки 4, состоящие на 20% из бумаги, картона, картонной упаковки, на 40% из пластмассы, на 20% из инертного материала, на 15 % из текстиля и на 5% из дерева, сортируют, при этом отделяют отбракованные остатки 6.

На этапе 5 остатки 4 передают в измельчитель поперечно-поточного типа, оснащенный ситом, где их измельчают в молотый материал на этапе 8 с максимальным расширением частиц молотого материала, предпочтительно составляющим менее 4 мм в 80% по массе и менее 10 мм в 98% по массе.

Молотый материал 9 с этапа 8 затем смешивают в обычном смесителе на этапе 10 с твердым сульфатом алюминия (Al2(SO4)3 - xH2O), дозированным на этапе 11, и оксидом кальция в качестве добавок 12. Используемый сульфат алюминия является безводным (x = 0) или обладает стандартным для отрасли содержанием воды (x > 0).

Массовое соотношение сульфата алюминия (Al2(SO4)3) и оксида кальция (CaO) составляет 1:1.

Затем в процессе смешивания добавляют воду на этапе 10 до достижения абсолютного заданного содержания влаги во всей смеси около 30–40 мас.%.

Наконец, на этапе 14 всю смесь 13 с этапа 10 хранят в течение времени реакции в 1–3 дня, и производство наполнителя завершается.

На Фиг. 2 показано изображение наполнителя, которое, в частности, отображает структуру и размер гранул. Представленная на изображении зажигалка присутствует только для сравнения размера и не составляет часть раскрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТЛАНДЦЕМЕНТ С ОГРАНИЧЕННЫМ СОДЕРЖАНИЕМ ВОДОРАСТВОРИМЫХ СОЕДИНЕНИЙ ХРОМА | 2003 |

|

RU2252201C2 |

| СТАБИЛИЗИРОВАННЫЙ УСКОРИТЕЛЬ ЗАТВЕРДЕВАНИЯ И СХВАТЫВАНИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ВЯЖУЩИХ | 2015 |

|

RU2693214C2 |

| ГИДРАТАЦИОННАЯ СМЕСЬ ДЛЯ КОМПОЗИЦИЙ СТРОИТЕЛЬНЫХ РАСТВОРОВ И ЦЕМЕНТНЫХ КОМПОЗИЦИЙ | 2017 |

|

RU2738635C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПИГМЕНТА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2005 |

|

RU2283391C1 |

| Связующий материал на основе активированного измельченного гранулированного доменного шлака, пригодного для образования материала бетонного типа | 2014 |

|

RU2678285C2 |

| СТРОИТЕЛЬНЫЕ ХИМИЧЕСКИЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ БИСУЛЬФИТНЫЙ АДДУКТ ГЛИОКСИЛОВОЙ КИСЛОТЫ | 2017 |

|

RU2736845C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2005 |

|

RU2283390C1 |

| ДОБАВКА ДЛЯ СТРОИТЕЛЬНЫХ ХИМИЧЕСКИХ КОМПОЗИЦИЙ | 2017 |

|

RU2743031C2 |

| СУХАЯ ТЕПЛОИЗОЛЯЦИОННАЯ СМЕСЬ ДЛЯ ОТДЕЛКИ ГАЗОБЕТОНА | 2016 |

|

RU2643874C2 |

| СУХАЯ КЛЕЕВАЯ СМЕСЬ НА ЦЕМЕНТНОЙ ОСНОВЕ | 2015 |

|

RU2602458C2 |

Изобретение относится к наполнителю, изготовленному из сортированных остатков для производства цементно-щебеночных форм, для формы, произведенной с использованием наполнителя, и процесса для ее производства. Технический результат заключается в использовании альтернативных наполнителей, которые можно максимально легко произвести и обработать, обладающие улучшенными механическими свойствами. Наполнитель для производства цементно-щебеночных форм содержит смесь групп материалов, состоящих из измельченных и сортированных остатков, кондиционированных химическими реактивами - составами в присутствии воды, которые смешивают в следующих пропорциях относительного сухого вещества: 20 мас.% БКУ: бумага, картон, картонная упаковка, например, упаковка, печатная продукция или картонные папки, 40 мас.% пластмассы, например, упаковка, пленка, конверты для CD/DVD, 20 мас.% инертных материалов, например, стекло, керамика, фарфор, камень и глиняная посуда, 15 мас.% текстиля, например, одежда, шторы, ковры, тканевые обрезки, и 5 мас.% дерева, например, деревянные коробки, доски или стружка, а затем измельчают, согласно соответствующему вектору группы материалов в зависимости от массы. 6 н. и 15 з.п. ф-лы, 1 табл., 2 ил.

1. Наполнитель для производства цементно-щебеночных форм, содержащий смесь групп материалов, состоящих из измельченных и сортированных остатков, кондиционированных химическими реактивами - составами в присутствии воды, причем смесь групп материалов состоит из измельченных и сортированных остатков, выбранных из групп материалов:

• БКУ: бумага, картон, картонная упаковка,

• пластмасса,

• инертные материалы,

• текстиль,

• дерево,

которые смешивают в следующих пропорциях относительного сухого вещества: 20 мас.% БКУ: бумага, картон, картонная упаковка, например, упаковка, печатная продукция или картонные папки, 40 мас.% пластмассы, например, упаковка, пленка, конверты для CD/DVD, 20 мас.% инертных материалов, например, стекло, керамика, фарфор, камень и глиняная посуда, 15 мас.% текстиля, например, одежда, шторы, ковры, тканевые обрезки, и 5 мас.% дерева, например, деревянные коробки, доски или стружка, а затем измельчают, согласно соответствующему вектору группы материалов в зависимости от массы.

2. Наполнитель по п.1, причем сульфат алюминия и оксид кальция представляют собой химические реактивы.

3. Наполнитель по п.1, причем сульфат алюминия и гидроксид кальция представляют собой химические реактивы.

4. Наполнитель по одному из предыдущих пунктов, причем группы использованных веществ, как минимум, частично представлены как волокнистые частицы.

5. Наполнитель по одному из пп.1 или 4, причем используют от 5,5 до 6% по массе номинально безводного сульфата алюминия на основе абсолютно сухой массы измельченной смеси групп веществ.

6. Наполнитель по одному из пп.1 или 4, 5, причем массовое соотношение сульфата алюминия (Al2(SO4)3) и оксида кальция (CaO) составляет 1:1.

7. Наполнитель по любому из предыдущих пунктов, причем вся смесь имеет содержание влаги около 30–40% по массе.

8. Форма, изготовленная из наполнителя по любому из пп.1–7 и обрабатываемая цементом и водой для формирования цементно-щебеночных форм.

9. Форма по п.8, причем количество цемента составляет 70±1% по массе относительно сухой массы наполнителя.

10. Форма по п.8, причем, в дополнение к наполнителю, также присутствуют цемент, вода, каолин и формиат кальция для увеличения механической прочности формы.

11. Формованное изделие по п.10, причем на основе абсолютной сухой массы наполнителя используют 6% по массе формиата кальция (Ca(HCOO)2), растворенного в воде.

12. Форма по одному из пп.10 или 11, причем количество цемента составляет 60±1% по массе относительно сухой массы наполнителя.

13. Форма по п.11, причем масса добавленного каолина составляет 9–9,5% по массе относительно использованной массы цемента.

14. Способ производства наполнителя, содержащего группы материалов БКУ: бумага, картон, картонная упаковка, пластмассу, инертные материалы, текстиль и дерево, содержащий следующие этапы:

• гомогенизация материалов группы материалов в следующих пропорциях относительного сухого вещества: 20 мас.% БКУ: бумага, картон, картонная упаковка, например, упаковка, печатная продукция или картонные папки, 40 мас.% пластмассы, например, упаковка, пленка, конверты для CD/DVD, 20 мас.% инертных материалов, например, стекло, керамика, фарфор, камень и глиняная посуда, 15 мас.% текстиля, например, одежда, шторы, ковры, тканевые обрезки, и 5 мас.% дерева, например, деревянные коробки, доски или стружка, в смесителе;

• измельчение материалов группы материалов и гомогенизация измельченной смеси материалов;

• добавление химических реактивов, сульфата алюминия, оксида кальция или гидроксида кальция и воды;

• хранение смеси в течение заданного времени реакции, предпочтительно в 1–3 дня.

15. Способ производства наполнителя по п.14, причем смесь группы использованных материалов измельчают в измельчителе поперечно-поточного типа, оснащенного ситом, для получения волокнистых частиц.

16. Способ подготовки наполнителя по п.14 или 15, причем измельченную смесь группы материалов смешивают в обычном смесителе с твердым сульфатом алюминия (Al2(SO4)3 × xH2O), добавляют и смешивают оксид кальция или гидроксид кальция, при этом может быть использован сульфат алюминия безводный (x=0) или со стандартным в отрасли содержанием воды (x>0).

17. Способ подготовки наполнителя по п.16, причем используют от 5,5 до 6% по массе номинально безводного сульфата алюминия на основе абсолютно сухой массы измельченной смеси группы материалов.

18. Способ подготовки наполнителя по пп.14-17, причем массовое соотношение сульфата алюминия (Al2(SO4)3) и оксида кальция (CaO) составляет 1:1.

19. Способ подготовки наполнителя по пп.14-18, причем добавляют воду до достижения абсолютного заданного содержания влаги всей смеси около 30–40% по массе.

20. Способ производства формованного изделия, содержащий этапы:

• обеспечения наполнителя, подготовленного по любому из пп.14-19;

• смешивания наполнителя с цементом и водой и введения состава в форму для изготовления формованного изделия;

• схватывания формованного изделия и удаления формы или опалубки;

• выдержки формованного изделия в течение заданного количества дней.

21. Способ производства формованного изделия по п.20, причем, дополнительно к цементу и воде, с наполнителем также смешивают каолин и формиат кальция.

| DE 19611454 A1, 25.09.1997 | |||

| Способ приготовления сырьевой смеси для арболита | 1989 |

|

SU1699976A1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| Способ изготовления арболита | 1976 |

|

SU606847A1 |

| CN 103539425 A, 29.01.2014. | |||

Авторы

Даты

2022-04-19—Публикация

2019-10-01—Подача