Изобретения относятся к отраслям переработки растительной продукции и пищевой промышленности и могут быть применены при производстве порошков из растительного сырья.

Известен способ получения порошка из растительного сырья и устройство для его осуществления [патент RU № 2246839, C2], при котором предварительно подготовленное растительное сырье перетирают до образования однородной смеси, сушат и измельчают в сушильной камере до получения частиц сырья заданной дисперсности. Частицы измельчают путем дробления при одновременном введении в сушильную камеру закрученного потока теплоносителя. Его перемещают в восходящем направлении со скоростью, равной 1,0-1,5 скорости витания частиц, выносимых потоком теплоносителя в пылеуловитель. В смеситель можно дополнительно вводить порошок растительного сырья в количестве 15-65% от общей массы однородной смеси, перерабатываемой в нем. Устройство содержит смеситель, сушильную камеру, примыкающую к узлу перетирания, измельчитель, пылеуловитель. Выходной патрубок последнего связан с вытяжным компрессором и теплогенератором. Сушильная камера имеет цилиндрический корпус. В нижней части его установлен измельчитель и выполнены тангенциально примыкающие к цилиндрическому корпусу патрубки для размещения теплогенератора. Верхняя часть корпуса связана с входным патрубком пылеуловителя. Изобретение обеспечивает получение порошка из растительного сырья с заданной дисперсностью и не подверженного комкованию в процессе длительного хранения с максимальным сохранением в конечном продукте витаминного состава и органолептических свойств исходного растительного сырья. Недостатками данного способа является сложное аппаратурное оформление, в т.ч. за счет нескольких стадий нагрева теплоносителя, и высокая энергоемкость процесса.

Известен способ получения порошков из растительного сырья [патент RU № 2064477, C1], при котором растительное сырье моют, сортируют и измельчают в виде пластин толщиной 3-5 мм. Подготовленное таким образом сырье сушат и измельчают в вакууме, одновременно воздействуя на сырье мелющими телами в вибрационном поле; вакуумирование осуществляют до остаточного давления не более 131,6 Па. При этом в качестве мелющих тел используют полидисперсную среду, состоящую из отработанных шариков и роликов подшипников качения при соотношении мелющие тела : обрабатываемое сырье, равном 2:1, а определяющие размеры шариков и роликов составляют 10-40 мм. Недостатком данного способа является сложное аппаратурное оформление и высокая энергоемкость процесса.

Наиболее близким к заявляемым изобретениям (прототипом) является способ получения порошка из пищевого растительного сырья [патент RU № 2034488, C1], в котором пищевое растительное сырье режут на кусочки толщиной 3-15 мм в зависимости от степени сочности сырья, затем их подсушивают до влажности 12-20%, после чего подсушенные кусочки расплющивают путем вальцевания, при этом соотношение толщины получаемых после вальцевания кусочков к их толщине после резки составляет 1: (5-30), затем расплющенные кусочки окончательно сушат до остаточной влажности и измельчают. Недостатками данного способа являются наличие повторяющихся одноименных технологических операций и использование конвективной сушки, приводящее к значительной потере ценных веществ и ухудшению органолептических показателей получаемой продукции.

Задачей (техническим результатом), на решение которой направлены предлагаемые изобретения, является упрощение технологического процесса получения порошка из растительного сырья путем его сушки с последующим измельчением. Применяемый способ позволит сократить время и количество технологических операций. Вследствие этого, предлагаемые изобретения снижают энергоемкость процесса и сохраняют органолептические свойства и пищевую ценность готового продукта.

Решение поставленной задачи осуществляется посредством разработки группы решений, связанных между собой настолько, что они образуют единый изобретательский замысел, представляющих собой два независимых варианта способа получения порошка из растительного сырья.

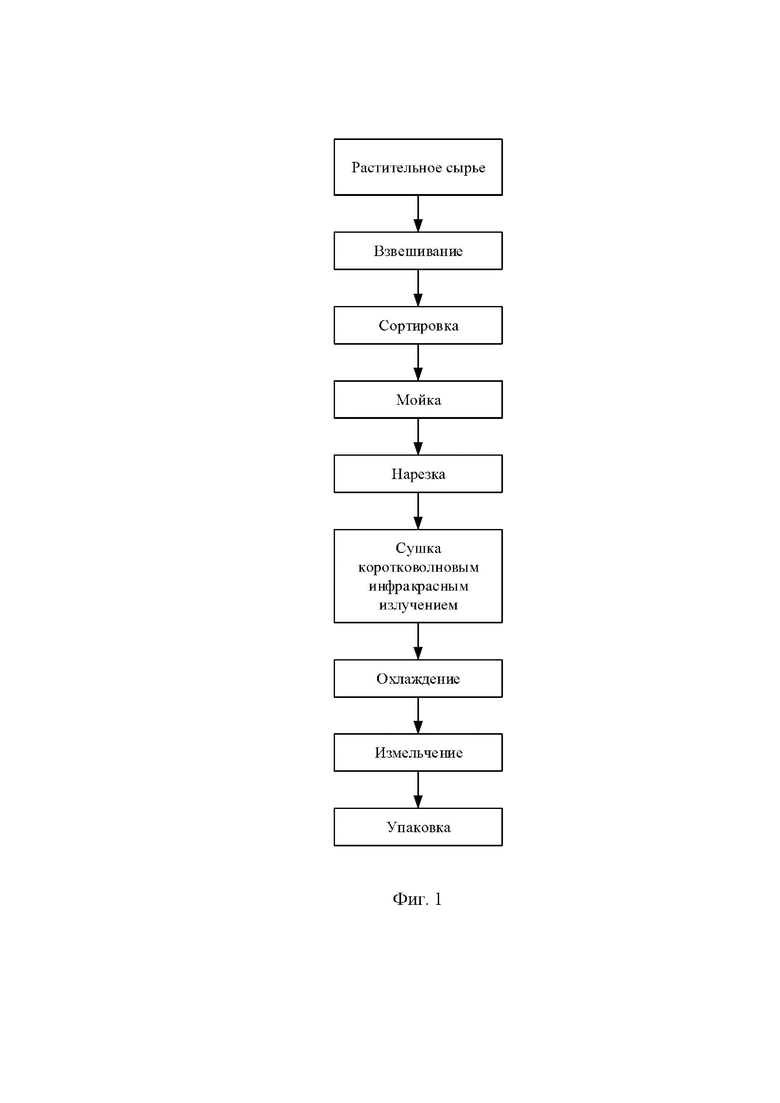

В первом варианте способа получения порошка из растительного сырья технический результат решается за счет того, что поступающее на предприятие кондиционное листовое сырье подвергают первичной обработке, заключающейся во взвешивании, сортировке и мойке, далее нарезают, подвергают сушке коротковолновым инфракрасным излучением в импульсном режиме мощностью 1200…2000 кВт при 40…60°C в течение 1,5…2,5 ч, охлаждают при комнатной температуре и измельчают до порошкообразного состояния.

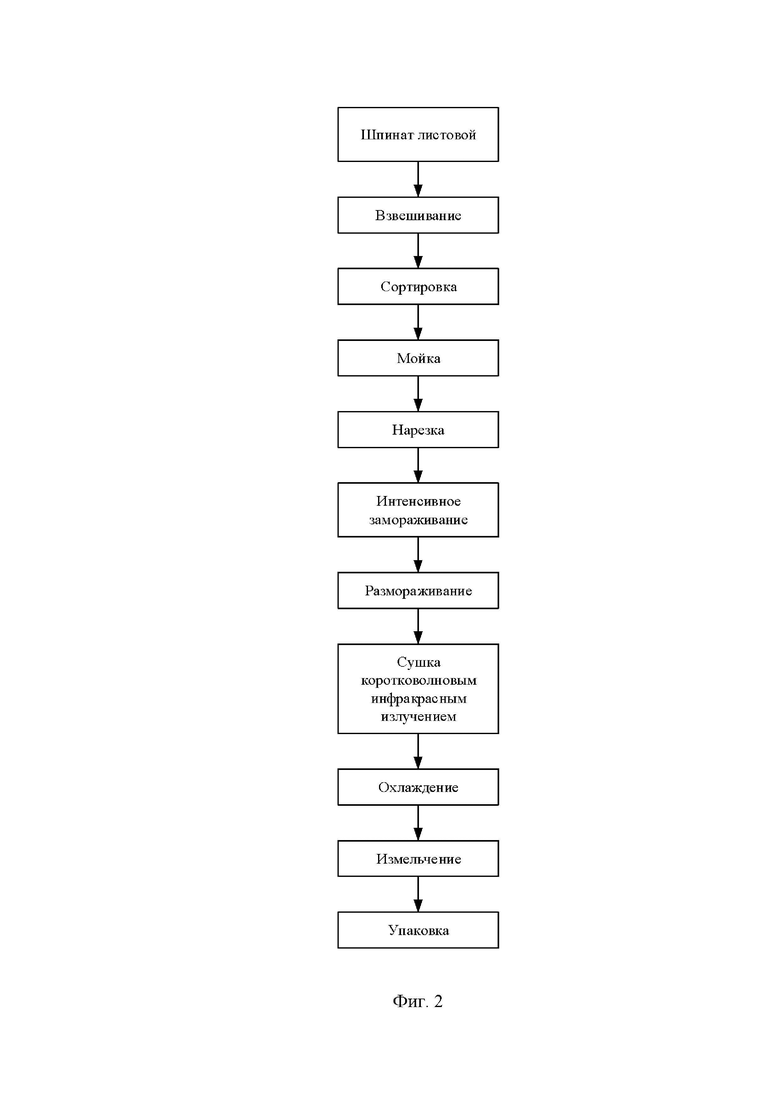

Во втором варианте способа получения порошка из растительного сырья технический результат решается за счет того, что поступающее на предприятие кондиционное листовое сырье, подвергают первичной обработке, заключающейся во взвешивании, сортировке и мойке, далее нарезают, подвергают быстрому замораживанию при минус 15…минус 20°C, размораживают при комнатной температуре, подвергают сушке коротковолновым инфракрасным излучением в импульсном режиме мощностью 1200…2000 кВт при 40…60°C в течение 1,5…2,5 ч, охлаждают при естественных условиях и измельчают до порошкообразного состояния.

В качестве растительного сырья можно использовать, например, шпинат листовой, черешки сельдерея.

На фиг. 1 представлена технологическая схема получения порошка из растительного сырья по первому варианту предлагаемого способа.

На фиг. 2 представлена технологическая схема получения порошка из растительного сырья по второму варианту предлагаемого способа.

Заявляемые способы получения порошка из растительного сырья осуществляются следующим образом.

Способ получения порошка из растительного сырья согласно первому варианту осуществляется следующим образом. Растительное сырье, взвешивают, затем сортируют и моют. Подготовленное сырье нарезают, подвергают сушке коротковолновым инфракрасным излучением мощностью 1200…2000 кВт при 40…60°C в течение 1,5…2,5 ч. По окончанию процесса сушки сырье охлаждают при комнатной температуре и измельчают до порошкообразного состояния на специализированном оборудовании. Температуру и продолжительность сушки, конечную влажность, продолжительность измельчения определяют конструктивными особенностями оборудования и количеством обрабатываемого сырья. Готовый порошок можно упаковать.

Способ получения порошка из растительного сырья согласно второму варианту осуществляется следующим образом. Растительное сырье, взвешивают, затем сортируют и моют. Подготовленное сырье нарезают, подвергают быстрому замораживанию при минус 15…минус 20°C, размораживают при комнатной температуре, подвергают сушке коротковолновым инфракрасным излучением мощностью 1200…2000 кВт при 40…60°C в течение 1,5…2,5 ч. По окончанию процесса сушки сырье охлаждают при комнатной температуре и измельчают до порошкообразного состояния на специализированном оборудовании. Температуру и продолжительность сушки, конечную влажность, продолжительность измельчения определяют конструктивными особенностями оборудования и количеством обрабатываемого сырья. Температуру и время быстрого замораживания определяют исходя из того, что при температуре выше минус 15°С сырье может быть заморожено недостаточно и при этом увеличивается время замораживания, а при температуре ниже минус 18°C увеличиваются энергозатраты оборудования. Готовый порошок можно упаковать.

В качестве специализированного оборудования для измельчения сушеного растительного сырья может быть использован, например, измельчитель растительного сырья.

Предлагаемый способ получения порошка из растительного сырья позволяет получить порошкообразный продукт с высоким содержанием витаминов, минеральных веществ и высокими органолептическими показателями, позволяющими использовать полученный продукт в качестве обогащающего ингредиента при производстве широкого спектра обогащенных пищевых продуктов, которые могут также обладать функциональными свойствами.

Примеры осуществления способа.

Пример 1 (Способ получения порошка из растительного сырья. Вариант 1). Черешки сельдерея взвешивают, сортируют вручную и моют. Подготовленные черешки нарезают, подвергают сушке коротковолновым инфракрасным излучением мощностью 1200 кВт при 60°C в течение 2,5 ч. Степень сушки определяют органолептически или на экспресс-анализаторе. Высушенные черешки охлаждают при комнатной температуре и измельчают до порошкообразного состояния. Степень измельчения определяют органолептически. Окончание процесса измельчения является моментом окончания технологического процесса и считается временем выработки продукта. Готовый продукт можно упаковать.

В таблице 1 представлены результаты органолептической оценки порошка.

В таблице 2 представлена пищевая ценность порошка на 100 г.

Пример 2 (Способ получения порошка из растительного сырья. Вариант 1). Черешки сельдерея взвешивают, сортируют вручную и моют. Подготовленные черешки нарезают, подвергают сушке коротковолновым инфракрасным излучением мощностью 2000 кВт при 40°C в течение 1,5 ч. Степень сушки определяют органолептически или на экспресс-анализаторе. Высушенные черешки охлаждают при комнатной температуре и измельчают до порошкообразного состояния. Степень измельчения определяют органолептически. Окончание процесса измельчения является моментом окончания технологического процесса и считается временем выработки продукта. Готовый продукт можно упаковать.

Органолептические показатели и пищевая ценность порошка на 100 г представлены в таблицах 1 и 2 соответственно.

Пример 3 (Способ получения порошка из растительного сырья Вариант 2). Шпинат листовой взвешивают, сортируют вручную и моют. Подготовленные листья шпината нарезают, подвергают быстрому замораживанию при минус 20°C, размораживают при комнатной температуре, подвергают сушке коротковолновым инфракрасным излучением мощностью 1200 кВт при 60°C в течение 1,5 ч. Степень сушки определяют органолептически или на экспресс-анализаторе. Высушенные листья охлаждают при комнатной температуре и измельчают до порошкообразного состояния. Степень измельчения определяют органолептически. Окончание процесса измельчения является моментом окончания технологического процесса и считается временем выработки продукта. Готовый продукт можно упаковать.

В таблице 3 представлены результаты органолептической оценки порошка.

В таблице 4 представлена пищевая ценность порошка на 100 г.

Пример 4 (Способ получения порошка из растительного сырья Вариант 2).

Шпинат листовой взвешивают, сортируют вручную и моют. Подготовленные листья шпината нарезают, подвергают быстрому замораживанию при минус 20°C, размораживают при комнатной температуре, подвергают сушке коротковолновым инфракрасным излучением мощностью 2000 кВт при 40°C в течение 1,5 ч. Степень сушки определяют органолептически или на экспресс-анализаторе. Высушенные листья охлаждают при комнатной температуре и измельчают до порошкообразного состояния. Степень измельчения определяют органолептически. Окончание процесса измельчения является моментом окончания технологического процесса и считается временем выработки продукта. Готовый продукт можно упаковать.

Органолептические показатели и пищевая ценность порошка на 100 г представлены в таблицах 3 и 4 соответственно.

Технический результат изобретений заключается в упрощении технологического процесса получения порошка из растительного сырья за счет сокращения времени и количества технологических операций. Вследствие этого, предлагаемые изобретения снижают энергоемкость процесса и сохраняют органолептические свойства и пищевую ценность готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки растительного сырья | 2023 |

|

RU2816517C1 |

| Способ производства батончиков из растительного и грибного сырья | 2020 |

|

RU2761162C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПИЩЕВЫХ ПОРОШКОВ ИЗ ТОМАТОВ, МОРКОВИ И СЕЛЬДЕРЕЯ | 2014 |

|

RU2569829C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНЫХ РУБЛЕНЫХ ПОЛУФАБРИКАТОВ С ДОБАВЛЕНИЕМ МЯСНОГО ПОРОШКА | 2007 |

|

RU2352161C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПОРОШКОВ ИЗ ТОМАТОВ И СВЕКЛЫ | 2012 |

|

RU2524069C1 |

| Способ получения рыбной пасты из зубатки синей | 2022 |

|

RU2804028C1 |

| Способ производства сухого концентрата для супов-пюре на основе вешенки обыкновенной | 2019 |

|

RU2717662C1 |

| СПОСОБ ПРОИЗВОДСТВА КРАПИВНОГО ПОРОШКООБРАЗНОГО ПОЛУФАБРИКАТА | 1999 |

|

RU2154957C1 |

| КОНДИТЕРСКОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ РАСТИТЕЛЬНУЮ ДОБАВКУ В ВИДЕ МОРКОВИ | 2023 |

|

RU2822253C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ПИЩЕВОГО ПРОДУКТА ИЗ РЕПЧАТОГО ЛУКА | 1991 |

|

RU2013058C1 |

Изобретения относятся к пищевой промышленности. Предложен способ получения порошка из растительного сырья, согласно которому кондиционное листовое сырье взвешивают, сортируют, моют, нарезают, сушат коротковолновым инфракрасным излучением мощностью 1200…2000 кВт при 40…60°C в течение 1,5…2,5 ч, охлаждают при комнатной температуре и измельчают до порошкообразного состояния. Также предложен способ получения порошка из растительного сырья, согласно которому кондиционное листовое сырье взвешивают, сортируют, моют, нарезают, интенсивно замораживают при минус 15… минус 20°C, размораживают при комнатной температуре, сушат коротковолновым инфракрасным излучением мощностью 1200…2000 кВт при 40…60°C в течение 1,5…2,5 ч, охлаждают при комнатной температуре и измельчают до порошкообразного состояния. Изобретение обеспечивает снижение энергоемкости процесса при сохранении органолептических свойств и пищевой ценности готового продукта. 2 н. и 2 з.п. ф-лы, 2 ил., 4 табл., 3 пр.

1. Способ получения порошка из растительного сырья, характеризующийся тем, что кондиционное листовое сырье взвешивают, сортируют, моют, нарезают, сушат коротковолновым инфракрасным излучением мощностью 1200…2000 кВт при 40…60 °C в течение 1,5…2,5 ч, охлаждают при комнатной температуре и измельчают до порошкообразного состояния.

2. Способ получения порошка из растительного сырья, характеризующийся тем, что кондиционное листовое сырье взвешивают, сортируют, моют, нарезают, интенсивно замораживают при минус 15…минус 20 °C, размораживают при комнатной температуре, сушат коротковолновым инфракрасным излучением мощностью 1200…2000 кВт при 40…60 °C в течение 1,5…2,5 ч, охлаждают при комнатной температуре и измельчают до порошкообразного состояния.

3. Способ по любому из пп. 1, 2, отличающийся тем, что в качестве растительного сырья используют листья шпината.

4. Способ по любому из пп. 1, 2, отличающийся тем, что в качестве растительного сырья используют черешки сельдерея.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПИЩЕВОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2034488C1 |

| СПОСОБ ИМПУЛЬСНОЙ ИНФРАКРАСНОЙ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2393397C2 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2305235C1 |

| Прибор для точки и правки ножей безопасных бритв | 1925 |

|

SU3320A1 |

| JP 2006212025 A, 17.08.2006 | |||

| JP 9248126 A, 22.09.1997 | |||

| JP 2004321110 A, 18.11.2004 | |||

| CN 105995888 B, 19.07.2019. | |||

Авторы

Даты

2022-04-21—Публикация

2021-11-26—Подача