Изобретение относится к способам обработки пищевой промышленности и может быть использовано при производстве натуральных сухих производных из любого типа органического сырья.

В пищевой отрасли известны различные способы удаления влаги из растительного сырья, которое обычно подвергают сушке обдувом теплоносителя в виде горячего воздуха в туннельных, ленточных, конвейерных или барабанных сушилках периодического или непрерывного действия (Сажин Б.С. Основы техники сушки. М.: Химия, 1984 г.).

Так, например, известен способ сушки овощей и фруктов, где исходное сырье сортируют, моют, режут на кусочки и бланшируют (в зависимости от вида высушиваемого сырья), укладывают на поддоны слоем до 40 мм и помещают в камеру, в которой сырье нагревают до температуры не выше 70°С в вакууме, значения которого циклически изменяют от 0 до 0,04 МПа, т.е. производят вакуумно-импульсную обработку высушиваемого продукта (RU 2133094 04.01.1996 А23В 7/02). Недостатком данного способа, является высокая температура сушки, а также длительное воздействие горячего теплоносителя, что неизбежно приводит к разрушению ценных питательных компонентов, содержащихся в высушиваемом продукте.

Известен способ производства сушеных припасов из плодово-ягодного сырья, включающий его подготовку, обработку инфракрасными лучами и конвективную сушку, согласно изобретению обработку подготовленного сырья инфракрасными лучами осуществляют одновременно с конвективной сушкой, причем обработку инфракрасными лучами ведут постадийно, а именно - на первой стадии сырье нагревают до температуры ниже 100°С не более 4 ч, на второй стадии сырье выдерживают при температуре на 15-30°С ниже температуры первой стадии не более 7 ч, а на третьей стадии сырье выдерживают при температуре на 10-30°С ниже, чем температура на предыдущей стадии не более 7 ч. (RU 2168900 15.09.1999 А23В 7/02; A23L 2/39). Недостатками данного способа является многостадийная и продолжительная обработка сырья высокотемпературным теплоносителем, при которой не представляется возможным максимально сохранить органолептические характеристики и биологически активные вещества исходного сырья.

Известна радиационная сушилка для растительных пищевых продуктов, в которой подготовленный исходный продукт (отсортированный, промытый, очищенный и нарезанный) равномерно размещают на лотках. Лотки с исходным продуктом устанавливают в камеру в направляющие и на козырьки. Обрабатываемый продукт нагревают прямым, отраженным ИК-излучением и конвективным восходящим потоком воздуха. Прямое излучение формируется ИК-излучателями, а отраженное в основном воздуховодами-отражателями и частично коробами. Режим нагрева определяется видом обрабатываемого продукта. Поток воздуха образуется следующим образом. Через щели и вырез наружный воздух попадает в нижнюю часть камеры. Нагрев воздуха осуществляется в основном излучателями, а частично воздуховодами-отражателями и коробами. Нагретый воздух поднимается. Воздуховоды-отражатели, козырьки и завихрители формируют воздушный поток, разделяя его на центральную часть, проходящую через проходы, щели, лотки, и периферийную, проходящую через проходы, а также равномерно распределяющие его по поперечному сечению камеры (RU 2034489 28.10.1993 А23В 7/02; F26B 3/30). Недостатками работы данной сушилки являются высокие удельные энергозатраты за счет полного перевода влаги продукта в парообразное состояние; неравномерный обдув сырья, размещенного по лотках; отсутствие гарантии частичного, локального подгорания продукта.

Известна установка для сушки растительных материалов, в которой сушка растительных материалов включает в себя две стадии. На первой стадии производят удаление свободной влаги, когда влага из капилляров и межкапиллярного пространства удаляется за счет быстрого создания давления насыщенных паров воды в объеме сушильной камеры и находящихся в ней растительных материалов при данной температуре и влага выталкивается из капилляров за счет расширения растворенного и защемленного в растительных материалах газа и частично происходящего в материале процесса парообразования. На второй стадии производится удаление связанной влаги только за счет интенсивного парообразования и последующего удаления ее из объема пор растительного материала (RU 2232955 31.10.2002 F26B 5/04). Недостатками данного способа является сложное аппаратурное оформление и высокая энергоемкость процесса.

Известен способ сушки термолабильного растительного сырья, в котором слой сырья продувают в несколько стадий теплоносителем с понижением его температуры на второй стадии, отлежкой и дроблением сырья. На первой стадии сушку термолабильного растительного сырья (материала) ведут теплоносителем с температурой 80-98°С, скоростью продувки 0,5-1,5 м/с в течение 1-3 ч, что позволяет, сохраняя витамины и биологически активные вещества, вести процесс в первом периоде сушки, где температура материала равна температуре мокрого термометра. На второй стадии, когда начинается повышение температуры материала выше температуры мокрого термометра, снижают температуру теплоносителя до 70-80°С, оставляя ту же скорость продувки. (RTJ 2005382 03.04.1991 А23В 7/02; F26B 3/06). Недостатками указанного способа являются высокая температура теплоносителя и неравномерность обдува теплоносителем сырья.

Применение очень высокой температуры воздуха при сушке недопустимо, так как это может ухудшить вкус, запах, цвет и химический состав продукта (Технология переработки продукции растениеводства/ Под ред. Н.М. Личко - М.: Колос, 2000, с. 365). Поэтому очень важно при высокой интенсивности сушки получить качественный продукт с максимальным сохранением в нем ценных веществ исходного сырья.

Технической задачей заявленного изобретения является устранение недостатков аналогов, повышение эффективности процесса сушки, исключение неравномерности обтекания поверхности сырья, снижение времени проведения технологических операций, повышение качества высушиваемого материала, сохранение органолептических характеристик и биологически активных веществ исходного сырья.

Технический результат достигается тем, что способ сушки осуществляется в два этапа при температурах теплоносителя 30-40°С, с периодической ротацией тележек.

Периодическая ротация позволяет повысить эффективность обтекания сырья теплоносителем, исключить неравномерность взаимодействия сырья с теплоносителем. Низкая температура теплоносителя позволяет максимально сохранить витамины и биологически активные вещества.

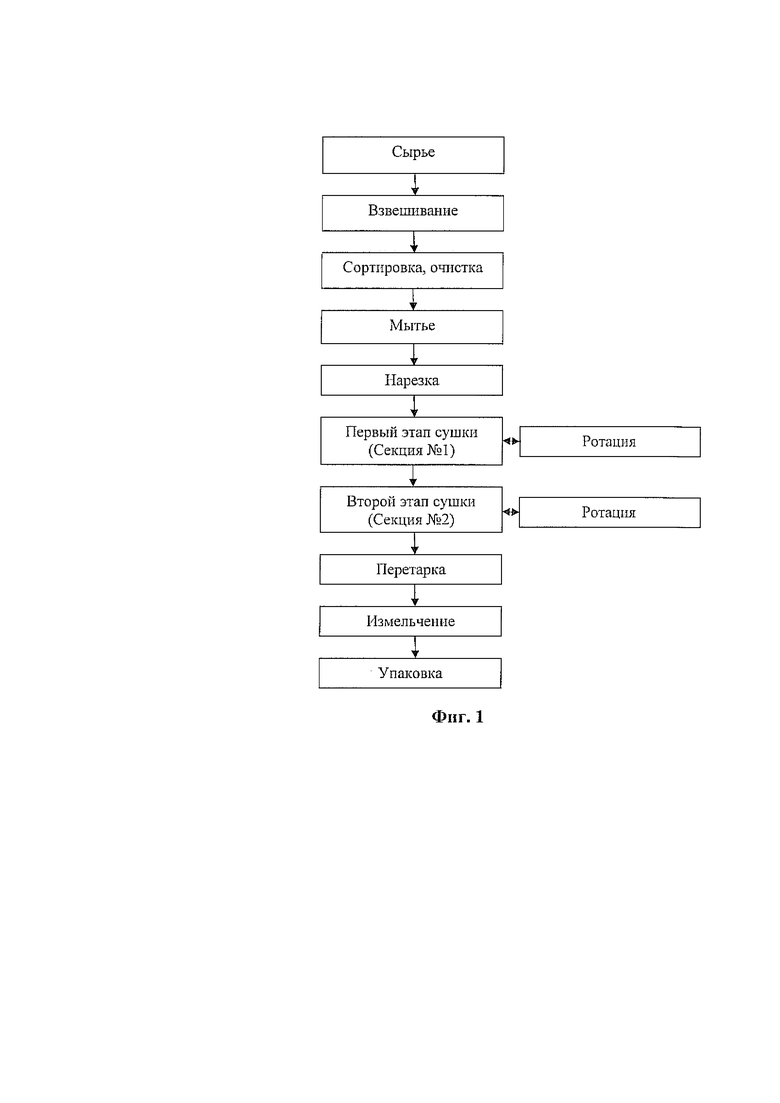

Принимая во внимание, что «Интенсивность процесса высушивания меняется по мере удаления влаги, что наглядно демонстрирует кривая сушки. Первый период сушки характеризуется постоянной скоростью испарения (прямолинейный участок кривой сушки). Снижение влагосодержания от начального значения Wн до критического Wк - период постоянной скорости сушки. Второй период сушки характеризуется уменьшением скорости испарения - криволинейный участок кривой от Wк до Wp (влагосодержание, соответствующее равновесному состоянию), его называют периодом убывающей скорости сушки» (Технология переработки продукции растениеводства/ Под ред. Н.М. Личко - М.: Колос, 2000, с. 363). Предложен двухэтапный способ сушки. Двухэтапная организация процесса сушки подразумевает, что сырье на первом этапе проходит предварительную сушку в секции №1, а затем на втором этапе недосушенный полуфабрикат перемещается из секции №1 в секцию №2 и там досушивается до состояния готового продукта. При двухэтапном процессе, за счет того, что секция №2 в процессе досушивания имеет более высокую и более стабильную производительность по удаленной влаге по сравнению с секцией №1, сокращается время этапа досушивания, а, следовательно, сокращается и общее время процесса сушки, повышается суммарная средняя производительность и снижается себестоимость готового продукта.

На Фиг. 1 представлена технологическая схема получения готового продукта по предлагаемому способу.

Способ осуществляется следующим способом.

Сырье, поступающее на производство, взвешивают, сортируют, очищают, моют, проводят нарезку, проводят бланшировку (в случае необходимости), размещают на перфорированные лотки. Сырье размещается в один слой, это позволяет при установке лотка на полку тележки-стеллажа обеспечить расстояние не менее 15 мм от сырья, насыпанного на лотке, до нижней плоскости вышестоящего лотка, что позволяет обеспечить продуваемость тележек-стеллажей и способствует более равномерному процессу сушки. Лотки размещаются на полки тележек-стеллажей. Тележки-стеллажи выполнены с поворотными колесами, которые позволяют легко их перемещать. Перед началом процесса сушки тележки-стеллажи с размещенными на них лотками с сырьем закатываются в секцию №1 и размещаются в зоне обдува циркуляционных вентиляторов. Во время взаимодействия с сырьем воздух забирает испаряющуюся с поверхности сырья влагу и увлажняется. В процессе сушки периодически производится ротация тележек-стеллажей. В результате проведения ротации тележки -стеллажи, для которых поток теплоносителя недостаточен, меняют местами с находящимися в непосредственной близости к вентиляторам. Например, передние тележки-стеллажи меняют местами с установленными в глубине секции, а в некоторых случаях средние - меняют местами с крайними. В процессе ротации также производится вращение тележек-стеллажей (вокруг своей оси на 90-180°) - в результате этой операции направление прохождения воздушного потока относительно сырья меняется, что позволяет дополнительно улучшить равномерность сушки сырья. Влажность сырья после предварительной сушки в секции №1 составляет - 20 - 40%.

Предварительно подсушенное в секции №1 сырье, после определенного технологом оптимального периода времени, перемещается в секцию №2. Осушенный и подогретый теплоноситель взаимодействует с сырьем, размещенным в секции №2, забирает испаряющуюся с поверхности сырья влагу и увлажняется. Также в процессе сушки сырья в секции №2 периодически производится ротация тележек-стеллажей. По завершению второго этапа сушки получают готовый продукт с влажностью 8-12%. После окончания процесса сушки, высушенное сырье из секции №2 перемещается на участок перетарки, измельчения и упаковки.

Примеры осуществления способа.

Пример 1. Морковь взвешивают, сортируют и моют. Подготовленные корнеплоды нарезают, бланшируют, подвергают сушке в секции №1 при температуре теплоносителя 40°С до влажности 20% при разомкнутом обороте сушильного агента, при этом скорость сушильного агента - 1,7 м/с, а затем в секции №2 при температуре теплоносителя 32°С и скорости теплоносителя - 0,9 м/с до влажности 8-10% при замкнутом обороте сушильного агента. Степень готовности продукта определяют по относительной влажности воздуха в секции №2. Высушенные кусочки овощей охлаждают при комнатной температуре и измельчают до порошкообразного состояния, проводя при этом смешение и усреднение продукта по влажности. Степень измельчения определяют органолептически. Окончание процесса измельчения является моментом окончания технологического процесса и считается временем выработки продукта. Готовый продукт можно упаковать.

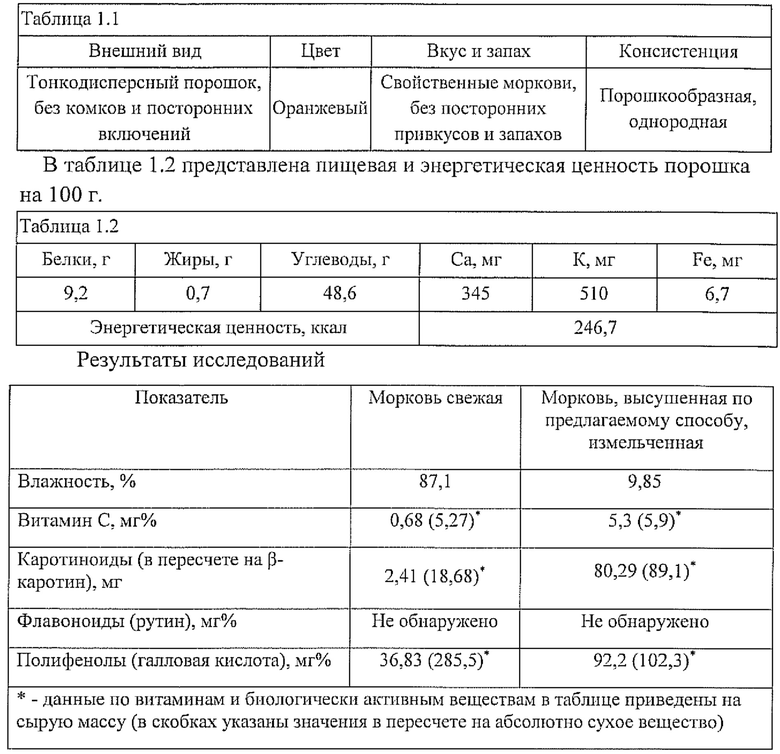

В таблице 1.1 представлены результаты органолептической оценки порошка.

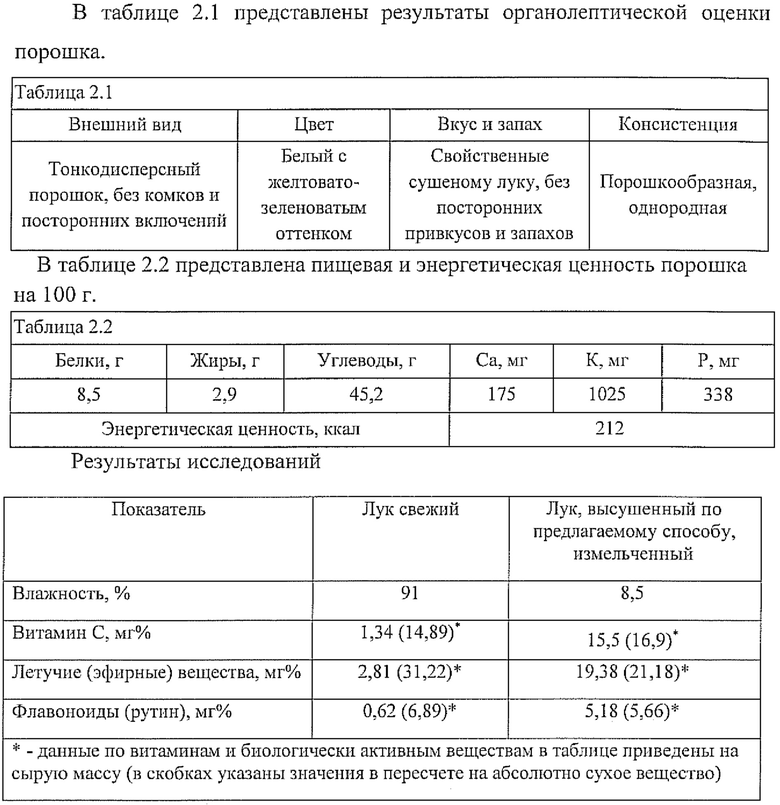

Пример 2. Лук взвешивают, сортируют, очищают и моют. Подготовленные плоды лука нарезают, подвергают сушке в секции №1 при температуре теплоносителя 35°С до влажности 30% при разомкнутом обороте сушильного агента, при этом скорость сушильного агента - 1,3 м/с, а затем в секции №2 при температуре теплоносителя 30°С и скорости 0,7 м/с до влажности 8-10% при замкнутом обороте сушильного агента. Степень готовности продукта определяют по относительной влажности воздуха в секции №2. Высушенные кусочки лука при комнатной температуре и измельчают до порошкообразного состояния, проводя при этом смешение и усреднение продукта по влажности. Степень измельчения определяют органолептически. Окончание процесса измельчения является моментом окончания технологического процесса и считается временем выработки продукта. Готовый продукт можно упаковать.

Предложенный двухэтапный способ сушки при высокой интенсивности сушки и сравнительно низких температурах теплоносителя 30-40°С позволяет плавно снизить степень влажности исходного сырья до 8-12%, максимально сохранить органолептические характеристики и биологически активные вещества перерабатываемого сырья. Ротация тележек-стеллажей позволяет избежать неравномерности сушки сырья, не допустить порчи, выровнять процесс и в результате позволяет получить продукт, с высоким содержанием витаминов, минеральных веществ и высокими органолептическими показателями. При двухэтапном процессе сушки, за счет того, что секция №2 в процессе досушивания имеет более высокую и более стабильную производительность по удаленной влаге по сравнению с секцией №1, сокращается время этапа досушивания, следовательно, сокращается и общее время процесса сушки, повышается суммарная средняя производительность и снижается себестоимость готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки растительного материала | 2023 |

|

RU2816002C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ПЕКТИНСОДЕРЖАЩЕГО ТЫКВЕННОГО ЖОМА | 2013 |

|

RU2552070C1 |

| СПОСОБ СУШКИ ПРОДУКТОВ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2013 |

|

RU2533036C1 |

| СПОСОБ СУШКИ ПЛОДОВО-ЯГОДНОГО СЫРЬЯ, ПРЕИМУЩЕСТВЕННО ЗАМОРОЖЕННОГО | 2006 |

|

RU2322067C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОМАТНОГО ПОРОШКА НА ОСНОВЕ ИНФРАКРАСНОГО ОБЛУЧЕНИЯ И СУШКИ СВЕЖЕГО ТОМАТА | 2021 |

|

RU2780828C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ МОРКОВИ | 2008 |

|

RU2348160C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302740C1 |

| СПОСОБ ПРОИЗВОДСТВА КОПЧЕНОЙ РЫБЫ | 2011 |

|

RU2453121C1 |

| Способ получения порошка из растительного сырья (варианты) | 2021 |

|

RU2770708C1 |

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

Изобретение относится к способам обработки пищевой промышленности и может быть использовано при производстве натуральных сухих производных из растительного сырья. Способ заключается в том, что осуществляют продувку слоя растительного сырья сушильным агентом в две стадии, отлежку и дробление. При этом температура сушильного агента составляет 30–40°С, а растительное сырье размещают в один слой на полках тележек-стеллажей. В процессе сушки осуществляют периодическую ротацию тележек-стеллажей относительно их месторасположения и собственной оси. Способ повышает эффективность обтекания сырья теплоносителем. 1 ил., 6 табл.

Способ сушки растительного сырья, включающий продувку слоя растительного сырья сушильным агентом в две стадии, отлежку и дробление, отличающийся тем, что температура сушильного агента составляет 30–40°С, при этом растительное сырье размещают в один слой на полках тележек-стеллажей, а в процессе сушки осуществляют периодическую ротацию тележек-стеллажей относительно их месторасположения и собственной оси.

| СПОСОБ СУШКИ ТЕРМОЛАБИЛЬНОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 1991 |

|

RU2005382C1 |

| ПЛАНИРНАЯ ШТАНГА | 1958 |

|

SU216610A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КИНОФИЛЬМОВ | 1927 |

|

SU9934A1 |

| СПОСОБ СУШКИ И ОБЕЗЗАРАЖИВАНИЯ ПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ ВОЛН РАЗЛИЧНОЙ ФИЗИЧЕСКОЙ ПРИРОДЫ | 2011 |

|

RU2464793C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2024-04-01—Публикация

2023-08-22—Подача