ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к порошку сплава на основе кобальта, спеченному телу из сплава на основе кобальта и способу изготовления спеченного тела из сплава на основе кобальта.

УРОВЕНЬ ТЕХНИКИ

Материалы сплава на основе кобальта (Со), как и материалы сплава на основе никеля (Ni), являются типичными материалами жаропрочных сплавов и называются суперсплавами. Эти материалы широко используются для высокотемпературных элементов турбин (например, газовых турбин и паровых турбин). Материалы сплава на основе кобальта имеют более высокую стоимость материалов, чем материалы сплава на основе Ni, но превосходят материалы этих сплавов по коррозионной стойкости и сопротивлении истиранию и легче подвергаются упрочнению твердым раствором, чем последние материалы. Поэтому первые материалы нашли широкое применение для изготовления неподвижных лопаток турбин и элементов камер сгорания.

Достигнутые в настоящее время различные результаты в области улучшения составов сплавов для материалов жаропрочных сплавов и процессов их получения позволили сделать основным текущим направлением развития материалов сплавов на основе Ni их упрочнение за счет выпадения γ'-фазы (например, фазы № 3 (Al, Ti). В то же время в материалах сплава на основе кобальта трудно выделить фазу интерметаллического соединения, которая в значительной степени способствует улучшению механических свойств материалов, такую как γ'-фаза в материалах из сплава на основе Ni. Поэтому были проведены исследования по упрочнению за счет выпадения карбидной фазы.

Например, патентный документ 1 (JPS61-243143 А) раскрывает сверхпластичный сплав на основе Со, отличающийся тем, что в матрице сплава на основе кобальта, имеющего размер кристаллических зерен 10 мкм или менее, выпадают массивные кристаллы карбида и зерна карбида, имеющие размер от 0,5 мкм до 10 мкм, и раскрывает, что этот сплав на основе кобальта включает в себя: С: 0,15-1 масс. %, Cr: 15-40 масс. %, W и/или Мо: 3-15 масс. %, В: 1 масс. % или менее, Ni: 0-20 масс. %, Nb: 0-1,0 масс. %, Zr: 0-1,0 масс. %, Та: 0-1,0 масс. %, Ti: 0-3 масс. % и Al: 0-3 масс. %, а остаток - Со.

В соответствии с патентным документом 1 может быть получен сверхпластичный сплав на основе Со, который проявляет сверхпластичность даже в области низких температур (включая, например, 950°С) и имеет удлинение 70% или более, и за счет пластической обработки, такой как ковка, из этого сплава может быть изготовлено изделие сложной формы.

Патентный документ 2 (JPH7-179967) раскрывает сплав на основе кобальта, обладающий превосходной коррозионной стойкостью, сопротивлением истиранию и прочностью при высоких температурах, который включает в себя Cr: 21-29 масс. %, Мо: 15-24 масс. %, В: 0,5-2 масс. %, Si: от 0,1 масс. % или более до менее 0,5 масс. %, С: от более 1 масс. % до 2 масс. % или менее, Fe: 2 масс. % или менее, Ni: 2 масс. % или менее, а остаток - по существу Со. В соответствии с патентным документом 2 сплав на основе Со имеет композиционную микроструктуру, в которой борид молибдена и карбид хрома диспергированы с относительно высокой степенью дисперсности в фазе четвертичного Со, Cr, Мо и Si, и обладает хорошей коррозионной стойкостью и сопротивлением истиранию, а также высокой прочностью.

СПИСОК ССЫЛОК

Патентные документы

Патентный документ 1: JPS61-243143 А

Патентный документ 2: JPH7-179967 А

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая проблема

Материалы сплава на основе кобальта, как описано в патентных документах 1 и 2, считаются имеющими более высокие механические свойства, чем материалы сплава на основе кобальта, известные из уровня техники. Однако нельзя сказать, что указанные материалы сплавов обладают достаточными механическими свойствами по сравнению с материалами последних лет сплава на основе Ni, упрочненного за счет выпадения. При этом, если материалы сплава на основе Со позволяют достигать механических свойств (например, имеют температуру длительной ползучести 875°С или выше при 58 МПа в течение 100000 часов, а предел прочности на растяжение при комнатной температуре - 500 МПа и выше), равных или превышающих механические свойства материалов сплава на основе Ni, упрочненного за счет выпадения γ'-фазы, материалы сплава на основе Со могут стать материалами, подходящими для высокотемпературных элементов турбин.

Настоящее изобретение было создано с учетом проблем, указанных выше; и задачей данного изобретения является создание порошка сплава на основе Со и спеченного тела из сплава на основе Со, а также разработка способа изготовления спеченного тела из сплава на основе Со, позволяющих создать материал сплава на основе Со, имеющий механические свойства, равные или превышающие механические свойства материалов сплава на основе Ni, упрочненного за счет выпадения.

Решение проблемы

Вариант реализации порошка сплава на основе Со в соответствии с настоящим изобретением для решения задачи изобретения представляет собой порошок сплава на основе кобальта, включающий в себя: от 0,08 масс. % или более до 0,25 масс. % или менее углерода; 0,1 масс. % или менее бора;

от 10 масс. % или более до 30 масс. % или менее хрома; 5 масс. % или менее железа; и 30 масс. % или менее никеля,

содержащий железо и никель в общем количестве 30 масс. % или менее,

содержащий по меньшей мере один выбранный из группы, состоящей из вольфрама и молибдена, в общем количестве от 5 масс. % или более до 12 масс. % или менее,

содержащий по меньшей мере один выбранный из группы, состоящей из титана, циркония, ниобия, тантала, гафния и ванадия, в общем количестве от 0,5 масс. % или более до 2 масс. % или менее,

содержащий:

0,5 масс. % или менее кремния; 0,5 масс. % или менее марганца; и

от 0,003 масс. % или более до 0,04 масс. % или менее азота; и содержащий кобальт и примеси в качестве остатка порошка, и

кристаллические зерна, содержащиеся в порошке сплава на основе кобальта, имеющие сегрегационные ячейки, и эти сегрегационные ячейки имеют средний размер от 0,15 мкм или более до 4 мкм или менее.

Вариант реализации спеченного тела из сплава на основе Со в соответствии с настоящим изобретением для решения задачи изобретения представляет собой спеченное тело из сплава на основе кобальта, включающее в себя: от 0,08 масс. % или более до 0,25 масс. % или менее углерода; 0,1 масс. % или менее бора;

от 10 масс. % или более до 30 масс. % или менее хрома;

5 масс. % или менее железа; и 30 масс. % или менее никеля,

содержащее железо и никель в общем количестве 30 масс. % или менее,

содержащее по меньшей мере один выбранный из группы, состоящей из вольфрама и молибдена, в общем количестве от 5 масс. % или более до 12 масс. % или менее,

содержащее по меньшей мере один выбранный из группы, состоящей из титана, циркония, ниобия, тантала, гафния и ванадия, в общем количестве от 0,5 масс. % или более до 2 масс. % или менее,

содержащее:

0,5 масс. % или менее кремния; 0,5 масс. % или менее марганца; и

от более чем 0,04 масс. % до 0,1 масс. % или менее азота, и содержащее кобальт и примеси в качестве остатка спеченного тела, и

кристаллические зерна, содержащиеся в спеченном теле из сплава на основе кобальта, имеющие сегрегационные ячейки, и эти сегрегационные ячейки имеют средний размер от 0,15 мкм или более до 4 мкм или менее.

Вариант реализации способа изготовления спеченного тела из сплава на основе Со в соответствии с настоящим изобретением для решения задачи изобретения представляет собой способ изготовления спеченного тела из сплава на основе кобальта, включающий в себя этап смешивания и плавления исходных материалов, заключающийся в смешивании исходных материалов порошка сплава на основе кобальта, имеющего заданный химический состав, друг с другом, и плавлении исходных материалов для получения расплавленного металла, этап распыления расплавленного металла, заключающийся в получении порошка закаленного и отвержденного сплава из расплавленного металла; и этап спекания порошка закаленного и отвержденного сплава, причем порошок сплава на основе кобальта имеет состав порошка сплава на основе Со в соответствии с настоящим изобретением.

Технические эффекты изобретения

Настоящее изобретение позволяет создать порошок сплава на основе Со и спеченное тело из сплава на основе Со и разработать способ изготовления спеченного тела из сплава на основе Со, позволяющих создать материал сплава на основе Со, имеющий механические свойства, равные или превышающие механические свойства материалов сплава на основе Ni, упрочненного за счет выпадения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

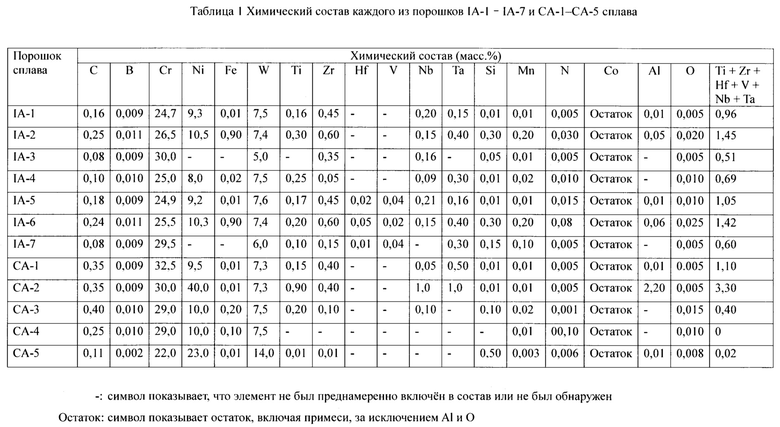

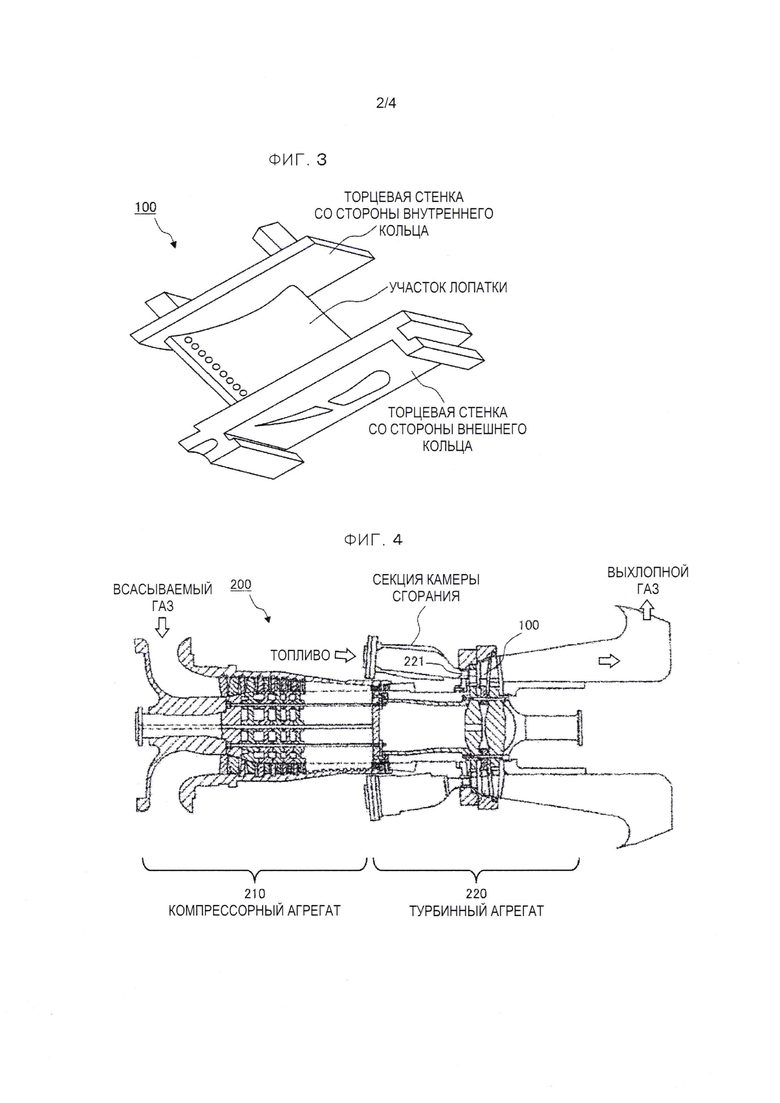

Фиг. 1 - схематический вид порошкообразной поверхности порошка сплава на основе Со в соответствии с настоящим изобретением.

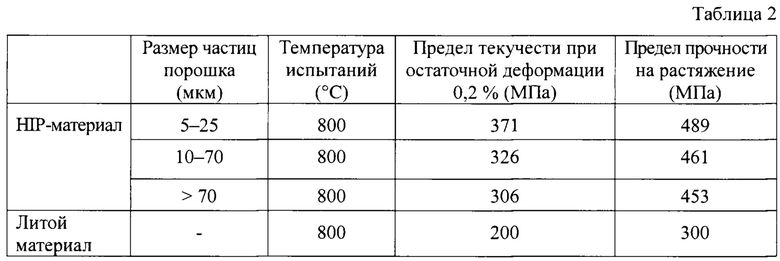

Фиг. 2 - блок-схема, иллюстрирующая пример процесса в способе получения порошка сплава на основе Со в соответствии с настоящим изобретением.

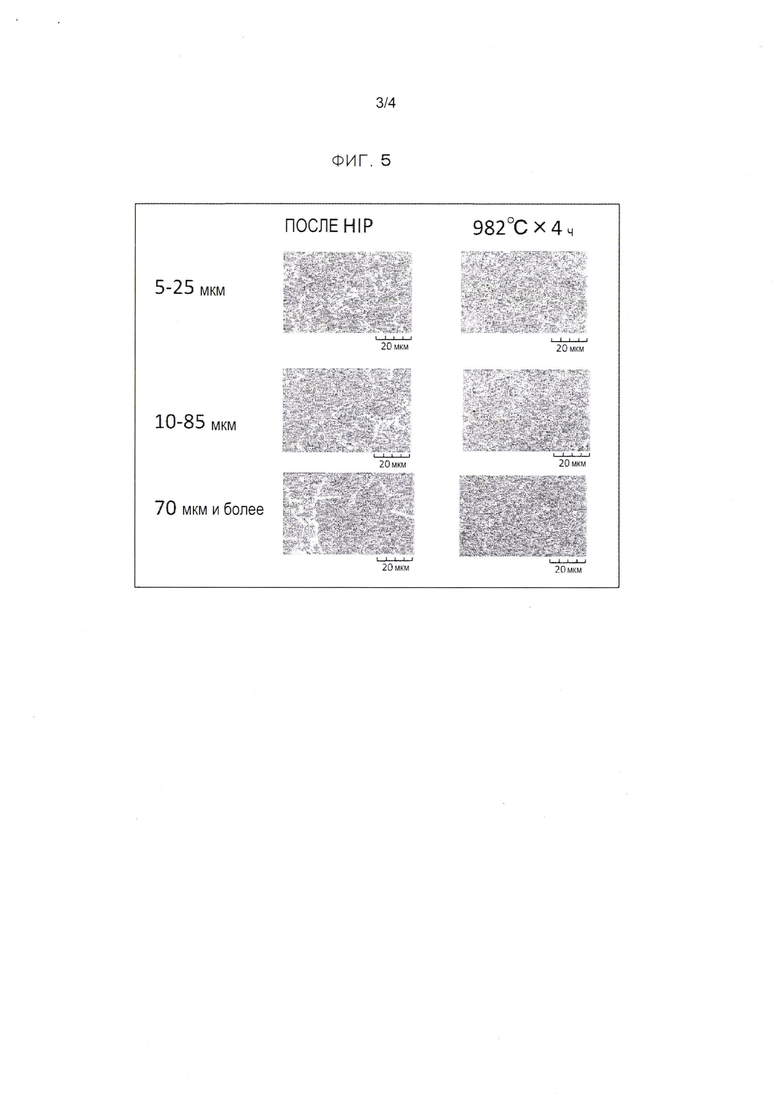

Фиг. 3 - схематический вид в перспективе, иллюстрирующий пример изделия, в котором использовано спеченное тело сплава на основе Со в соответствии с настоящим изобретением, причем это изделие представляет собой неподвижную лопатку турбины как высокотемпературный элемент конструкции турбины.

Фиг. 4 - схематический вид в разрезе, иллюстрирующий пример газовой турбины, снабженной изделием, в котором использовано спеченное тело из сплава на основе Со в соответствии с настоящим изобретением.

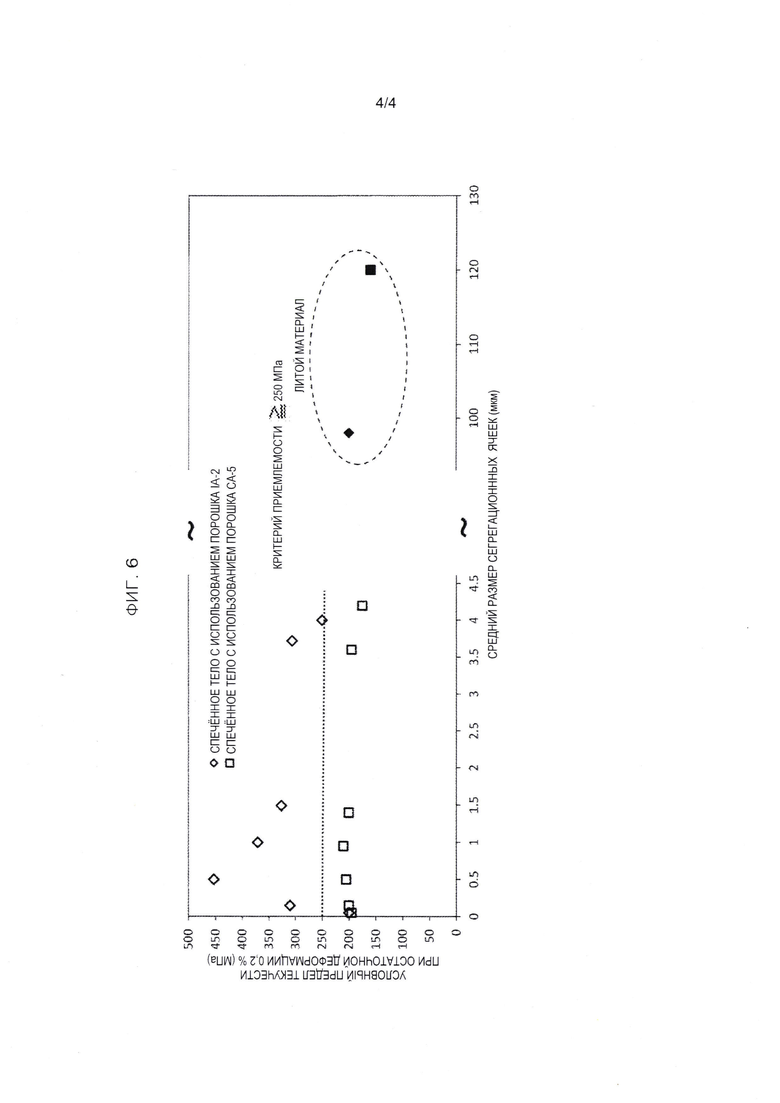

Фиг. 5 - фотографии спеченных тел из сплава на основе Со в соответствии с настоящим изобретением, полученные при помощи SEM (при помощи сканирующего электронного микроскопа).

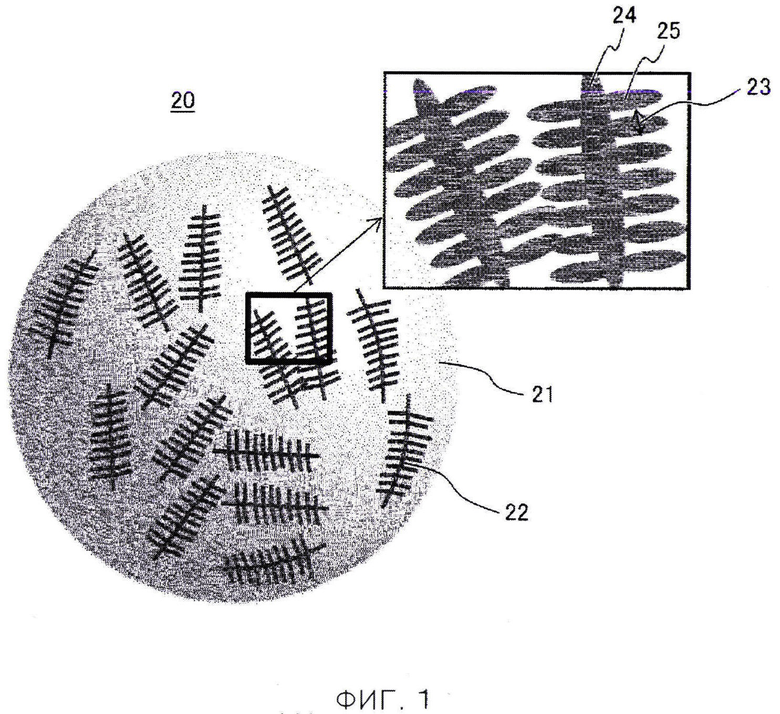

Фиг. 6 - график зависимости условного предела текучести, вызывающего остаточную деформацию 0,2%, при 800°С от среднего размера сегрегационных ячеек в спеченном теле из сплава на основе Со и в литом теле.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Основная идея настоящего изобретения

Как указывалось выше, были проведены различные исследования и разработки, касающиеся упрочнения материала сплава на основе Со за счет выпадения карбидной фазы. Примеры карбидных фаз, способствующих упрочнению за счет выпадения, включают в себя, например, карбидные фазы типа МС (где "М" означает переходный металл, а "С" - углерод), содержащие Ti, Zr, Nb, Та, Hf и V, и составные карбидные фазы из двух или более этих металлических элементов.

Компонент С, необходимый для образования карбидной фазы с каждым компонентом Ti, Zr, Nb, Та, Hf и V, характеризуется значительной сегрегацией во время плавления и отверждения сплава на основе Со в конечной области отверждения (такой как границы дендритов или границы кристаллических зерен). Поэтому в любом материале сплава на основе Со, известном из уровня техники, зерна карбидной фазы этого сплава выпадают вдоль границ дендритов и границ кристаллических зерен матрицы. Например, в литом материале сплава на основе Со, известном из уровня техники, как правило, среднее расстояние между границами дендритов и средний размер кристаллических зерен

материала составляют порядка от 101 до 102 мкм, так что среднее расстояние между зернами карбидной фазы также составляет порядка от 101 до 102 мкм. Кроме того, даже при лазерной сварке или любом другом процессе, при котором скорость отверждения относительно высока, среднее расстояние между зернами карбидной фазы в отвержденных областях составляет приблизительно 5 мкм.

Общеизвестно, что степень упрочнения за счет выпадения в сплаве непропорционально среднему расстоянию между выпадениями в нем. Считается, что упрочнение за счет выпадения эффективно, когда среднее расстояние между выпадениями составляет приблизительно 2 мкм или менее. Однако в соответствии с рассмотренным выше уровнем техники среднее расстояние между выпадениями не достигает этого указанного выше уровня. Таким образом, получить достаточный полезный эффект упрочнения за счет выпадения невозможно. То есть в предшествующем уровне техники обеспечить тонкое диспергирование и выпадение зерен карбидной фазы, способствующих упрочнению сплава, затруднительно. Это основная причина, по которой материал сплава на основе Со имеет недостаточные механические свойства по сравнению с материалом сплава на основе Ni, упрочненным за счет выпадения.

Для справки, другой карбидной фазой, которая может выпадать в сплаве на основе Со, является карбидная фаза Cr. Так как компонент Cr имеет высокую характеристику образования твердого раствора в матрице сплава на основе Со, то сегрегация в нем является затруднительной Таким образом, может быть обеспечено диспергирование и выпадение карбидной фазы Cr в кристаллических зернах в матрице. Однако известно, что карбидная фаза Cr имеет низкую степень согласования решетки с кристаллами матрицы сплава на основе Со, и поэтому не так эффективна как фаза упрочнения за счет выпадения.

Авторы настоящего изобретения пришли к выводу, что можно значительно улучшить механические свойства материала сплава на основе Со, если в материале сплава на основе Со обеспечить диспергирование и выпадение зерен карбидной фазы в кристаллических зернах матрицы. Авторы настоящего изобретения пришли также к выводу, что если эти свойства сочетаются с хорошей стойкостью к коррозии и сопротивлением истиранию, которые материал сплава на основе Со изначально имеет, может быть получен материал жаростойкого сплава, который превосходит материалы сплава на основе Ni, упрочненные за счет выпадения.

Поэтому авторы настоящего изобретения тщательно изучили состав сплава и способа производства для получения такого материала сплава на основе Со. В результате было установлено, что обеспечить диспергирование и выпадение зерен карбидной фазы, способствующих упрочнению сплава, в кристаллических зернах матрицы материала сплава на основе Со можно за счет оптимизации состава сплава. Настоящее изобретение было разработано на основе полученных данных.

Ниже со ссылками на чертежи приводится описание вариантов осуществления настоящего изобретения. Однако настоящее изобретение не ограничивается рассматриваемыми вариантами осуществления и может быть усовершенствовано за счет соответствующей комбинации известной технологией или на основе известной технологии, если результат не выходит за пределы технической идеи изобретения.

Химический состав порошка сплава на основе Со

Ниже приводится описание химического состава порошка сплава на основе Со в соответствии с настоящим изобретением.

С: от 0,08 масс. % или более до 0,25 масс. % или менее

Компонент С представляет собой важный компонентом для образования одной или более карбидных фаз МС-типа (одной или более карбидных фаз Ti, Zr, Nb, Та, Hf и/или V, которые можно назвать одной или более упрочняющими карбидными фазами), которая(ые) становится(ятся) одной или более выпадающими упрочняющими фазами. Содержание компонента С в процентах в предпочтительном варианте составляет от 0,08 масс. % или более до 0,25 масс. % или менее, в более в предпочтительном варианте - от 0,1 масс. % или более до 0,2 масс. % или менее, а в еще более в предпочтительном варианте - от 0,12 масс. % или более до 0,18 масс. % или менее. Если содержание С составляет менее 0,08 масс. %, количество выпадения упрочняющей карбидной фазы невелико, так что компонент С не дает в достаточной степени полезного эффекта улучшения механических свойств сплава. Напротив, если содержание С составляет более 0,25 масс. %, сплав подвергается чрезмерному отверждению, так что спеченное тело, полученное при спекании сплава на основе Со, имеет пониженную пластичность и вязкость.

В: 0,1 масс. % или менее

Компонент В - это компонент, способствующий улучшению характеристик связывания границ кристаллов (так называемому упрочнению границ). Компонент В не является важным компонентом, но когда он содержится, его содержание в процентах в предпочтительном варианте составляет 0,1 масс. % или менее, а в более предпочтительном варианте - от 0,005 масс. % или более до 0,05 масс. % или менее. Если содержание В Превышает 0,1 масс. %, то во время спекания порошка или последующей термической обработки полученный сплав на основе Со легко трескается или разрушается.

Cr: от 10 масс. % или более до 30 масс. % или менее

Компонент Cr представляет собой компонент, способствующий повышению коррозионной стойкости сплава и стойкости сплава к окислению. Содержание компонента Cr в процентах в предпочтительном варианте составляет от 10 масс. % или более до 30 масс. % или менее, а в более предпочтительном варианте - от 10 масс. % или более до 25 масс. % или менее. Когда слой коррозионностойкого покрытия наносится отдельно на внешнюю поверхность изделия из сплава на основе Со, содержание компонента Cr в еще более предпочтительном варианте составляет от 10 масс. % или более до 18 масс. % или менее. Если содержание Cr составляет менее 10 масс. %, порошок имеет недостаточную коррозионную стойкость и стойкость к окислению. Напротив, если содержание Cr составляет более 30 масс. %, образуется хрупкая σ-фаза или карбидная фаза Cr, и механические свойства сплава (вязкость, пластичность и прочность) снижаются.

Ni: 30 масс. % или менее

Компонент Ni имеет свойства, подобные свойствам компонента Со, и является более дешевым, чем компонент Со. Таким образом, компонент Ni представляет собой компонент, который может быть включен в форме компонента, который частично замещает компонент Со. Компонент Ni не является важным компонентом, но когда он присутствует, его содержание в процентах в предпочтительном варианте составляет 30 масс. % или менее, в предпочтительном варианте - 20 масс. % или менее, а в еще более в предпочтительном варианте - от 5 масс. % или более до 15 масс. % или менее. Если содержание Ni превышает 30 масс. %, износостойкость и устойчивость к местным напряжениям, которые являются характеристиками сплава на основе Со, снижаются. Считается, что это связано с разницей энергий дефектов упаковки между Со и Ni.

Fe: 5 масс. % или менее

Компонент Fe является намного более дешевым, чем Ni и, кроме того, по своей природе подобен компоненту Ni. Таким образом, компонент Fe представляет собой компонент, который может быть включен в форме компонента, который частично замещает компонент Ni. В частности, общее содержание Fe и Ni в процентах в предпочтительном варианте составляет 30 масс. % или менее, в более в предпочтительном варианте - 20 масс. % или менее, а в еще более предпочтительном варианте - от 5 масс. % или более до 15 масс. % или менее. Компонент Fe не является важным компонентом, но когда он присутствует, содержание Fe в предпочтительном варианте составляет 5 масс. % или менее, а в более в предпочтительном варианте - 3 масс. % или менее в диапазоне ниже содержания Ni. Если содержание Fe составляет более 5 масс. %, это содержание становится фактором снижения коррозионной стойкости и механических свойств.

W и/или Mo: в общей сложности от 5 масс. % или более до 12 масс. % или менее Компонент W и компонент Мо являются компонентами, способствующими упрочнению твердого раствора матрицы. Общее содержание компонента W и/или компонента Мо в процентах в более в предпочтительном варианте составляет от 5 масс. % или более до 12 масс. % или менее, а еще более в предпочтительном варианте - от 7 масс. % или более до 10 масс. % или менее. Если общее содержание компонента W и компонента Мо составляет менее 5 масс. %, упрочнение твердого раствора матрицы является недостаточным. Напротив, если общее содержание компонента W и компонента Мо составляет более 12 масс. %, легко образуется хрупкая σ-фаза, и механические свойства сплава (вязкость и пластичность) снижаются.

Re: 2 масс. % или менее

Компонент Re представляет собой компонент, способствующий не только упрочнению твердого раствора матрицы, но и повышению коррозионной стойкости сплава. Компонент Re не является важным компонентом, но когда он присутствует, содержание Re в процентах в предпочтительном варианте составляет 2 масс. % или менее в форме компонента, который частично замещает компонент W или Мо. Содержание Re в более в предпочтительном варианте составляет от 0,5 масс. % или более до 1,5 масс. % или менее. Если содержание Re превышает 2 масс. %, полезные эффекты компонента Re насыщаются, а увеличение стоимости материала становится недостатком.

Одно или более из: Ti, Zr, Nb, Та, Hf, и V: в общей сложности от 0,5 масс. % или более до 2 масс. % или менее

Каждый из компонентов Ti, Zr, Nb, Та, Hf и V является важным компонентом для образования упрочняющей карбидной фазы (карбидной фазы МС-типа). Общее содержание в процентах одного или нескольких компонентов Ti, Zr, Nb, Та, Hf и V в предпочтительном варианте составляет от 0,5 масс. % или более до 2 масс. % или менее, а в более предпочтительном варианте - от 0,5 масс. % или более до 1,8 масс. % или менее. Если общее содержание составляет менее 0,5 масс. %, количество выпадения упрочняющей карбидной фазы невелико, что не дает в достаточной степени полезного эффекта улучшения механических свойств сплава. Напротив, если общее содержание составляет более 2 масс. %, происходит следующее: зерна упрочняющей карбидной фазы становятся крупными; ускоряется образование хрупкой фазы (например, σ-фазы); или образуются зерна оксидной фазы, не способствующие упрочнению за счет выпадения. Таким образом, механические свойства снижаются.

В частности, когда Ti присутствует, содержание Ti в процентах в предпочтительном варианте составляет от 0,01 масс. % или более до 1 масс. % или менее, а в более предпочтительном варианте - от 0,05 масс. % или более до 0,8 масс. % или менее. Когда Zr присутствует, содержание Zr в процентах в предпочтительном варианте составляет от 0,05 масс. % или более до 1.5 масс. % или менее, а в более предпочтительном варианте -от 0,1 масс. % или более до 1.2 масс. % или менее. Когда Nb присутствует, содержание Nb в процентах в предпочтительном варианте составляет от 0,02 масс. % или более до 1 масс. % или менее, а в более в предпочтительном варианте - от 0,05 масс. % или более до 0,8 масс. % или менее. Когда Та присутствует, содержание Та в процентах в предпочтительном варианте составляет от 0,05 масс. % или более до 1.5 масс. % или менее, а в более предпочтительном варианте - от 0,1 масс. % или более до 1.2-масс. % или менее. Когда Hf присутствует, содержание Hf в процентах в предпочтительном варианте составляет от 0,01 масс. % или более до 0,5 масс. % или менее, а в более в предпочтительном варианте - от 0,02 масс. % или более до 0,1 масс. % или менее. Когда V присутствует, содержание V в процентах в предпочтительном варианте составляет от 0,01 масс. % или более до 0,5 масс. % или менее, а в более в предпочтительном варианте - от 0,02 масс. % или более до 0,1 масс. % или менее.

Si: 0,5 масс. % или менее

Компонент Si - это компонент, который служит для раскисления и способствует повышению механических свойств. Компонент Si не является важным компонентом, но когда этот компонент присутствует, содержание Si в процентах составляет в предпочтительном варианте 0,5 масс. % или менее, а в более предпочтительном варианте - от 0,01 масс. % или более до 0,3 масс. % или менее. Если содержание Si превышает 0,5 масс. %, образуются крупные зерна оксидов (например, SiO2), которые становятся фактором снижения механических свойств.

Mn: 0,5 масс. % или менее

Компонент Mn представляет собой компонент, который служит для раскисления и десульфуризации и способствует повышению механических свойств и коррозионной стойкости. Компонент Mn не является важным компонентом, но когда он присутствует, содержание Mn в процентах в предпочтительном варианте составляет 0,5 масс. % или менее, а в более предпочтительном варианте - от 0,01 масс. % или более до 0,3% масс. % или менее. Когда содержание Mn превышает 0,5 масс. % образуются крупные зерна сульфидов (например, MnS), которые становятся фактором снижения механических свойств и коррозионной стойкости.

Ν: от 0,003 масс. % или более до 0,04 масс. % или менее, или от 0,04 масс. %, или более до 0,1 масс. % или менее

Содержание компонента N в процентах изменяется в соответствии с атмосферой для газовой атомизации при получении порошка сплава на основе Со. Когда газовая атомизация выполняется в атмосфере аргона, процентное содержание N снижается (Ν: от 0,003 масс. % или более до 0,04 масс. % или менее). Когда газовая атомизация выполняется в атмосфере азота, содержание N повышается (Ν: от 0,04 масс. % или более до 0,1 масс. % или менее).

Компонент N представляет собой компонент, способствующий стабилизации упрочняющей карбидной фазы. Если содержание N составляет менее 0,003 масс. %, полезный эффект компонента N не достигается в достаточной степени. Напротив, если содержание N составляет более 0,1 масс. %, образуются крупные зерна нитридов (например, нитрида Cr), которые становятся фактором снижения механических свойств.

Остаток: компонент Со + примеси

Компонент Со представляет собой основной компонент рассматриваемого сплава и является компонентом с самым большим содержанием. Как описано выше, материал сплава на основе Со имеет преимущество в том, что он имеет коррозионную стойкость и сопротивление истиранию, равные или более высокие, чем коррозионная стойкость и сопротивление истиранию материала сплава на основе Ni.

Компонент Al является одной из примесей рассматриваемого сплава, и не является компонентом, который должен быть преднамеренно включен в состав сплава. Однако, когда содержание Al в процентах составляет 0,5 масс. % или менее, компонент не оказывает большого отрицательного влияния на механические свойства получаемого изделия из сплава на основе Со. Таким образом, включение Al в состав сплава допустимо. Если содержание Al превышает 0,5 мас. %, образуются крупные зерна оксидов или нитридов (например, Al2O3 и AlN), которые становятся фактором снижения механических свойств.

Компонент О также является одной из примесей рассматриваемого сплава и не является компонентом, который должен быть преднамеренно включен в состав сплава. Однако, когда содержание О в процентах составляет 0,04 масс. % или менее, компонент не оказывает большого отрицательного влияния на механические свойства полученного изделия из сплава на основе Со. Таким образом, включение О в состав сплава допустимо. Если содержание О составляет более 0,04 мас. %, образуются крупные зерна различных оксидов (например, оксидов Ti, оксидов Zr, оксидов Al, оксидов Fe и оксидов Si), которые становятся фактором снижения механических свойств.

Способы получения порошка сплава на основе Со

Фиг. 2 представляет собой блок-схему, иллюстрирующую пример этапов способа получения порошка сплава на основе Со и изготовления спеченного тела из сплава на основе Со в соответствии с настоящим изобретением. Как показано на Фиг. 2, сначала выполняют этап смешивания и плавления исходных материалов (этап 1: S1), на котором исходные материалы порошка сплава на основе Со в соответствии с настоящим изобретением смешивают друг с другом, чтобы получить состав порошка сплава на основе Со, который был описан выше, а затем подвергают плавлению для получения расплавленного металла 10. Способ плавления ничем особенно не ограничивается, и в предпочтительном варианте используют известный из уровня техники способ для супержаропрочных сплавов (например, способ индукционной плавки, способ электронно-лучевой плавки или способ плазменно-дуговой плавки).

Чтобы дополнительно снизить содержание примесных компонентов в сплаве (или повысить чистоту сплава), в предпочтительном варианте осуществления на этапе S1 смешивания и плавления исходных материалов полученный расплавленный металл 10 подвергают отверждению, в результате которого образуется слиток сплава исходных материалов, а затем этот слиток сплава исходных материалов подвергают переплаву для получения очищенного расплавленного металла. Способ переплава ничем особенно не ограничивается, если он позволяет повысить чистоту сплава. Например, в предпочтительном варианте используют способ вакуумно-дутового переплава (VAR).

Затем выполняется этап распыления расплавленного металла (этап 2: S2), на котором из расплавленного металла 10 (или из очищенного расплавленного металла) получают порошок 20 закаленного и отвержденного сплава на основе Со. Этот порошок сплава на основе Со в соответствии с настоящим изобретением получают в результате закалки и отверждения при высокой скорости охлаждения порошка. Это обеспечивает формирование показанных на Фиг. 1 сегрегационных ячеек, повышающих прочность получаемого изделия из сплава на основе Со. При этом средний размер сегрегационных ячеек уменьшается с повышением скорости охлаждения.

Способ распыления расплавленного металла ничем особенно не ограничивается, если он позволяет получить гомогенный состав, обладающий высокой чистотой, и в предпочтительном варианте используют известный из уровня техники способ получения порошка сплава (например, способ атомизации (способ газовой атомизации или способ плазменной атомизации, способ водной атомизации)).

Микроструктура порошка сплава на основе Со

На Фиг. 1 представлена схематическая иллюстрация порошкообразной поверхности порошка на основе Со в соответствии с настоящим изобретением. Как показано на Фиг. 1, порошок 20 сплава на основе Со в соответствии с настоящим изобретением представляет собой поликристалл, состоящий из порошка 21, имеющего средний размер частиц порошка от 5 мкм или более до 150 мкм или менее, причем на поверхности и внутри частиц порошка 21 сформированы сегрегационные ячейки 22. Форма сегрегационных ячеек 22 изменяется в зависимости от скорости охлаждения порошка сплава на основе Со на этапе получения этого порошка (на этапе распыления), на этапе, описание которого приводится ниже. Когда скорость охлаждения относительно высока, формируются сферические сегрегационные ячейки, а когда скорость охлаждения относительно низкая, формируются дендритоподобные (дендритные) сегрегационные ячейки. На Фиг. 1 показан пример, в котором сегрегационная ячейка имеет дендритоподобную форму (дендритную форму). Считается, что после спекания порошка 20 сплава на основе Со вдоль сегрегационных ячеек осаждаются карбиды.

Средний размер сегрегационных ячеек в предпочтительном варианте составляет от 0,15 мкм или более до 4 мкм или менее. Каждая из дендритных микроструктур 22, показанных на Фиг. 1, имеет первичную ветвь 24 и вторичные ветви 25, проходящие от первичной ветви 24. Средний размер сегрегационных ячеек в дендритных микроструктурах представляет собой среднюю ширину вторичных ветвей 25 (расстояние 23 между ветвями (участок, показанный стрелками на Фиг. 1).

При этом в случае сегрегационной ячейки сферической формы "средний размер сегрегационной ячейки" представляет диаметр. "Средний размер сегрегационных ячеек" определяется как среднее значение соответствующих размеров сегрегационных ячеек в определенной области изображения порошка, которое получено с помощью SEM (с помощью растрового электронного микроскопа) или т.п.

Размер частиц порошка сплава на основе Со

Размер частиц порошка сплава на основе Со в предпочтительном варианте составляет от 5 мкм до 85 мкм, в более в предпочтительном варианте - от 10 мкм до 85 мкм, а в наиболее предпочтительном варианте - от 5 мкм до 25 мкм.

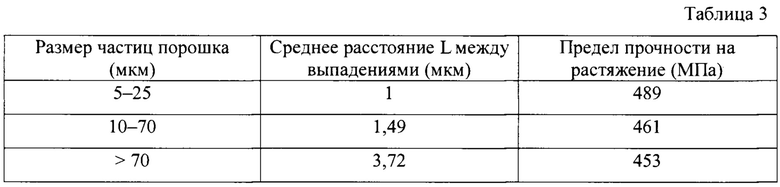

Предпочтительные составы порошка сплава на основе Со в соответствии с настоящим изобретением приведены в Таблице 1, описываемой ниже.

Способ изготовления спеченного тела из сплава на основе Со

Спеченное изделие из сплава на основе Со в соответствии с настоящим изобретением можно получить в результате выполнения показанного на Фиг. 2 этапа спекания (этапа 3: S3), на котором осуществляют спекание порошка 20 закаленного и отвержденного сплава. Способ спекание ничем особенно не ограничивается. Например, можно использовать горячее изостатическое прессование (HIP).

Изготовление спеченного тела с использованием порошка IA-2 и спеченного тела с использованием порошка СА-5

Для изготовления спеченного тела (диаметр 8 мм x высота 10 мм) способом HIP были использованы порошки ΙΑ-2 и СА-5 сплава чистотой S, показанные в Таблице 1. Условия спекания при HIP составляли: температура - 1150°С, давление - 150 МПа и длительность - 1 час. Затем была проведена термообработка при 980°С в течение 4 часов и были изготовлены спеченное тело с использованием порошка IA-2 и спеченное тело с использованием порошка СА-5.

Изготовление изделия из литого сплава с использованием порошка IA-2 и изделия из литого сплава с использованием порошка СА-5

Для изготовления литого тела (диаметр 8 мм × высота 10 мм) способом прецизионного литья были использованы описанные выше порошки ΙΑ-2 и СА-5 с размером L частиц, из которых в результате термической обработки с образованием твердого раствора и старящей термической обработки были изготовлены изделие из литого сплава (литое тело) с использованием порошка ΙΑ-2 и изделие из литого сплава (литое тело) с использованием порошка СА-5.

Наблюдение за микроструктурой и измерение механических свойств

Из каждого из изготовленных выше спеченных тел и литых тел были отобраны испытательные образцы для наблюдения микроструктуры и измерения механических свойств, и на этих испытательных образцах были выполнены наблюдение микроструктуры и измерение механических свойств.

Наблюдение за микроструктурой выполнялось с помощью SEM. Каждое из полученных с помощью SEM изображений было подвергнуто анализу с использованием программы Image J, написанной сотрудниками Национальных институтов здоровья (NIH), и в результате этого анализа были измерены средний размер сегрегационных ячеек, среднее расстояние между микросегрегациями и среднее расстояние между зернами карбидной фазы.

При измерении механических свойств на одном из испытательных образцов было проведено испытание на растяжение при 800°С, и был измерен условный предел текучести при остаточной деформации 0,2%.

На Фиг. 5 представлены полученные при помощи SEM фотографии спеченных тел из сплава на основе Со в соответствии с настоящим изобретением. На Фиг. 5 показаны фотографии порошка сплава на основе Со, имеющего три типа размеров частиц (от 5 мкм до 25 мкм, от 10 мкм до 85 мкм и 70 мкм или более), подвергнутого термообработке (982°С, 4 часа) сразу после HIP или после HIP. Видно, что микроструктура спеченного тела сохраняется до и после термообработки. Кроме того, каждое из спеченных тел из сплава на основе Со имеет микроструктуру с выпадением зерен упрочняющей карбидной фазы. Считается, что зерна этой упрочняющей карбидной фазы выпадают вдоль сегрегированных ячеек в результате спекания.

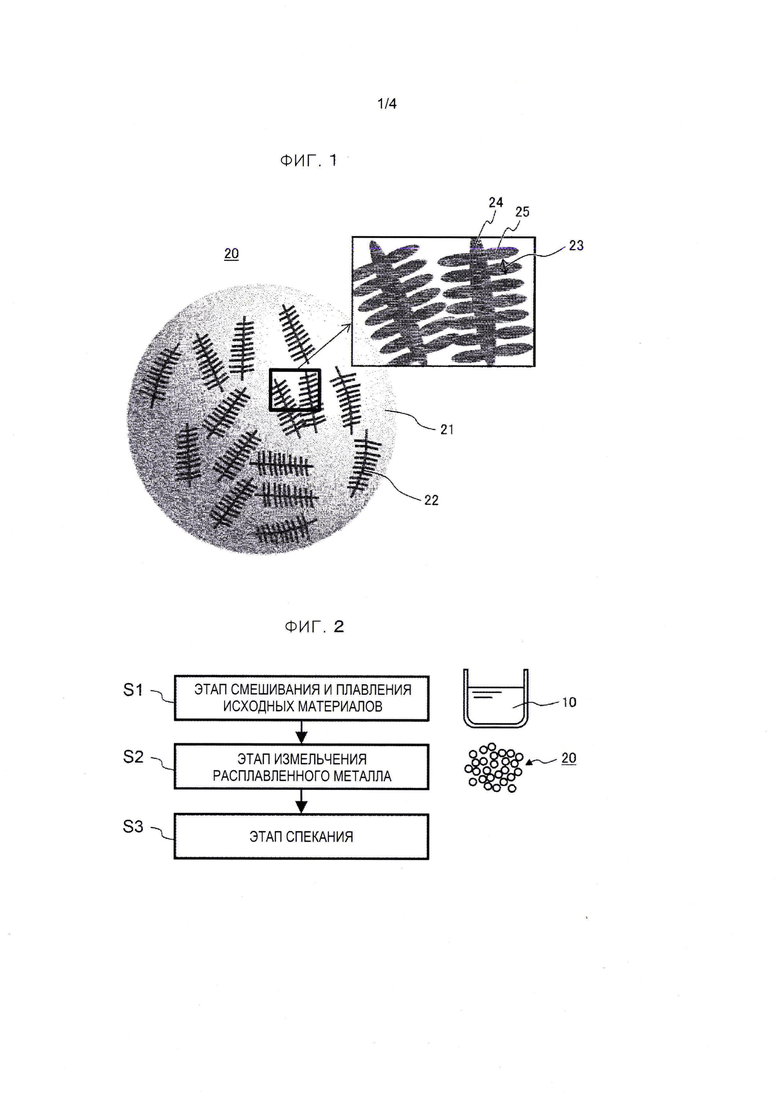

В Таблице 2 представлены предел текучести при остаточной деформации 0,2% и предел прочности на растяжение для каждого из спеченных тел из сплава на основе Со в соответствии с настоящим изобретением, а в Таблице 3 - среднее расстояние L между выпадениями и предел прочности на растяжение для каждого из спеченных тел из сплава на основе Со. В Таблице 2 также представлены результаты для литого материала. Как показано в Таблице 2, для каждого из размеров частиц порошка достигается предел текучести при остаточной деформации 0,2% и предел прочности на растяжение, превышающие предел текучести при остаточной деформации 0,2% и предел прочности на растяжение для литого материала. Кроме того, из Таблицы 3 следует, что среднее расстояние L между выпадениями составляет от 1 мкм до 1,49 мкм, и достигается чрезвычайно высокий предел прочности на растяжение (460 МПа или более).

На Фиг. 6 представлен график зависимости условного предела текучести, вызывающего остаточную деформацию 0,2%, при 800°С от среднего размера сегрегационных ячеек в спеченном теле сплава на основе Со и в литом теле. При этом для сравнения на Фиг. 6 показаны также данные по литому телу. Кроме того, на Фиг. 6 средний размер сегрегационных ячеек заменен на среднее расстояние между микросегрегациями. На Фиг. 6 "IA-2" и "СА-5" - порошки сплава на основе Со, составы которых показаны в Таблице 1.

Как показано на Фиг. 6, спеченное тело из сплава на основе Со, полученное с использованием порошка СА-5, имеет по существу постоянный условный предел текучести при остаточной деформации 0,2%. на который средний размер сегрегационных ячеек влияния не оказывает. В отличие от этого условный предел текучести спеченного тела из сплава на основе Со, полученного с использованием порошка IA-2, при остаточной деформации 0,2% варьируется в соответствии с размером сегрегационных ячеек в значительной степени.

Общее содержание "Ti+Zr+Nb+Та+Hf+V" в порошке СА-5 чрезвычайно мало (порошок практически не содержит этих элементов). Поэтому в спеченном изделии с использованием порошка СА-5 результат наблюдения за структурой спеченного тела с использованием порошка СА-5 продемонстрировал, что спеченное тело имеет микроструктуру без выпадения упрочняющей карбидной фазы, но с выпадением зерен карбида Cr. Этот результат подтверждает, что зерна карбида Cr не очень эффективны в качестве выпадающих упрочняющих зерен. Напротив, спеченный материал с использованием порошка IA-2 имеет микроструктуру с выпадением упрочняющих зерен карбида. Поэтому считается, что условный предел текучести при остаточной деформации 0,2% значительно варьируется в соответствии со средним размером сегрегационных ячеек (со средним расстоянием между зернами карбидной фазы, определяемым этим средним размером).

С учетом требуемых характеристик для высокотемпературных элементов конструкции турбины, на которые направлено настоящее изобретение, требуется, чтобы условный предел текучести, вызывающий остаточную деформацию 0,2%, при 800°С составлял 250 МПа или более. Таким образом, когда условный предел текучести, составляющий более 250 МПа, оценивается как "удовлетворительный", а условный предел текучести, составляющий менее 250 МПа, - как "неудовлетворительный", было подтверждено, что допустимые механические свойства достигаются в диапазоне среднего размера сегрегационных ячеек (среднего расстояние между зернами карбидной фазы, определяемого этим средним размером), составляющего от 0,15 мкм до 4 мкм. То есть одна из причин, по которой невозможно получить достаточные механические свойства в материале сплава на основе кобальта с выпадением карбидной фазы, известном из уровня техники, заключается в том, что среднее расстояние между зернами упрочняющей карбидной фазы невозможно контролировать в пределах требуемого диапазона.

Считается, что когда среднее расстояние между сегрегационными ячейками составляет 0,1 мкм или менее, карбид на сегрегационных ячейках в результате термической обработки агрегируется, так, что среднее расстояние между зернами карбидной фазы увеличивается, а условный предел текучести при остаточной деформации 0,2% снижается. Кроме того, даже если среднее расстояние составляет более 4 мкм, это не оказывает большого влияния на условный предел текучести при остаточной деформации 0,2%.

Из приведенных выше результатов следует, что в предпочтительном варианте средний размер сегрегационных ячеек, составляющих порошок сплава на основе Со в соответствии с настоящим изобретением, также составляет от 0,15 мкм до 4 мкм. Средний размер сегрегационных ячеек в более предпочтительном варианте составляет от 0,15 мкм до 2 мкм, а в еще более в предпочтительном варианте - от 0,15 мкм до 1,5 мкм. И что спеченное тело из сплава на основе Со, полученное спеканием порошка сплава на основе Со в соответствии с настоящим изобретением, имеет средний размер сегрегационных ячеек такого же порядка, что и сегрегационные ячейки в порошке сплава на основе Со при соответствующем спекании порошка. И можно получить спеченное тело из порошка сплава на основе Со с выпадением зерен карбида на расстоянии от 0,15 мкм до 4 мкм.

При этом исходные материалы порошка сплава на основе Со в предпочтительном варианте содержат рассмотренный выше порошок сплава на основе Со в пропорции 75 масс. % или более, а в более предпочтительном варианте - 90 масс. % или более.

Изделие с использованием спеченного тела из сплава на основе Со

На Фиг. 3 показан схематичный вид в перспективе, иллюстрирующий пример изделия из сплава на основе Со в соответствии с настоящим изобретением, причем это изделие представляет собой неподвижную лопатку турбины как высокотемпературный элемент конструкции турбины. На Фиг. 3 неподвижная лопатка турбины - лопатка 100 в общих чертах состоит из торцевой стенки 101 со стороны внутреннего кольца, участка 102 лопатки и торцевой стенки 103 со стороны внешнего кольца. Внутри участка лопатки, как правило, имеется охлаждающая конструкция. В случае, например, газовой турбины для выработки электроэнергии с мощностью класса 30 МВт длина участка неподвижной лопатки турбины (расстояние между обеими торцевыми стенками) составляет приблизительно 170 мм.

На Фиг. 4 представлен схематический вид в разрезе, иллюстрирующий пример газовой турбины, снабженной изделием из сплава на основе Со в соответствии с настоящим изобретением. Как показано на Фиг. 4, газовая турбина 200 в общих чертах состоит из компрессорного агрегата 210 для сжатия всасываемого воздуха и турбинного агрегата 220, который нагнетает газообразное топливо на лопатки турбины для получения мощности вращения. Высокотемпературный элемент турбины в соответствии с настоящим изобретением может быть соответствующим образом использован в качестве сопла 221 турбины или неподвижной лопатки 100 турбины в турбинном агрегате 220. Высокотемпературный элемент турбины в соответствии с настоящим изобретением не ограничивается применением в газовых турбинах и может использоваться в других турбинах (например, в паровых турбинах).

Рассмотренные выше варианты осуществления или эксперименты были описаны с целью содействия пониманию настоящего изобретения, и настоящее изобретение не ограничивается конкретными описанными конструкциями. Например, конструкцию какого-либо из вариантов осуществления можно частично заменить конструкцией, известной специалистам в данной области техники. Кроме того, конструкцией, известной специалистам в данной области техники, можно дополнить конструкцию какого-либо из вариантов осуществления. То есть в настоящем изобретении конструкцию какого-либо из вариантов осуществления или экспериментов в настоящем описании можно частично удалять, заменять другой конструкцией и/или дополнять другой конструкцией, если результат не выход за пределы технической идеи изобретения.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

20 - порошок сплава на основе Со,

21 - кристаллическое зерно порошка сплава на основе Со,

22 - дендритная микроструктура,

100 - неподвижная лопатка турбины,

101 - торцевая стенка со стороны внутреннего кольца,

102 - участок лопатки,

103 - торцевая стенка со стороны внешнего кольца,

200 - газовая турбина,

210 - компрессорный агрегат,

220 - турбинный агрегат,

221 - сопло турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА, ИЗГОТОВЛЕННАЯ ПО АДДИТИВНОЙ ТЕХНОЛОГИИ, ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2703670C1 |

| СПЕЧЁННЫЙ ТВЁРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2693415C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЁННОГО ТВЁРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2018 |

|

RU2675875C1 |

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| Сплав на основе кобальта | 2021 |

|

RU2767961C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2006 |

|

RU2338804C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КОНСТРУКЦИИ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2018 |

|

RU2698038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 2010 |

|

RU2447169C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ ПОРОШКА КАРБИДА ВОЛЬФРАМА | 1990 |

|

RU1714863C |

| Способ борирования твердых сплавов | 1990 |

|

SU1727950A1 |

Изобретение относится к порошку сплава на основе кобальта, спеченному телу из сплава на основе кобальта и способу изготовления спеченного тела из сплава на основе кобальта и может быть использовано для изготовления неподвижных лопаток турбин и элементов камер сгорания. Порошок сплава на основе кобальта содержит, мас. %: углерод от 0,08 до 0,25, бор 0,1 или менее, хром от 10 до менее 25, железо 5 или менее, никель 30 или менее, при этом общее количество железа и никеля 30 или менее, по меньшей мере один выбранный из группы, состоящей из: вольфрама и молибдена, в общем количестве от 5 до 12, по меньшей мере один выбранный из группы, состоящей из титана, циркония, ниобия, тантала, гафния и ванадия, в общем количестве от 0,5 до 2, кремний 0,5 или менее, марганец 0,5 или менее, азот от 0,003 до 0,04 и кобальт и примеси - остальное, при этом порошок имеет кристаллические зерна, содержащие сегрегационные ячейки со средним размером от 0,15 до 4 мкм. Обеспечивается получение спеченного тела, обладающего высокими механическими свойствами. 7 н. и 12 з.п. ф-лы, 6 ил., 3 табл.

1. Порошок сплава на основе кобальта, содержащий, мас.%:

углерод от 0,08 до 0,25,

бор 0,1 или менее,

хром от 10 до менее 25,

железо 5 или менее,

никель 30 или менее, при этом общее количество железа и никеля 30 или менее,

по меньшей мере один выбранный из группы, состоящей из: вольфрама и молибдена, в общем количестве от 5 до 12,

по меньшей мере один выбранный из группы, состоящей из титана, циркония, ниобия, тантала, гафния и ванадия, в общем количестве от 0,5 до 2,

кремний 0,5 или менее,

марганец 0,5 или менее,

азот от 0,003 до 0,04 и

кобальт и примеси - остальное,

при этом порошок имеет кристаллические зерна, содержащие сегрегационные ячейки со средним размером от 0,15 до 4 мкм.

2. Порошок по п. 1, отличающийся тем, что он имеет размер частиц от 5 до 85 мкм.

3. Порошок по п. 1, отличающийся тем, что он имеет размер частиц от 5 до 25 мкм.

4. Порошок по п. 1, отличающийся тем, что он имеет размер частиц от 10 до 85 мкм.

5. Порошок по п. 1, отличающийся тем, что он содержит, мас.%:

титан в количестве от 0,01 до 1,

цирконий в количестве от 0,05 до 1,5,

ниобий в количестве от 0,02 до 1,

тантал в количестве от 0,05 до 1,5,

гафний в количестве от 0,01 до 0,5,

ванадий в количестве от 0,01 до 0,5.

6. Порошок по п. 1, отличающийся тем, что содержит в качестве примесей алюминий в количестве 0,5 мас.% или менее и кислород в количестве 0,04 мас.% или менее.

7. Порошок сплава на основе кобальта, содержащий, мас.%:

углерод от 0,08 до 0,25,

бор 0,1 или менее,

хром от 10 до менее 25,

железо 5 или менее,

никель 30 или менее, при этом общее количество железа и никеля 30 или менее,

по меньшей мере один выбранный из группы, состоящей из: вольфрама и молибдена, в общем количестве от 5 до 12,

по меньшей мере один выбранный из группы, состоящей из титана, циркония, ниобия, тантала, гафния и ванадия, при общем количестве от 0,5 до 2,

кремний 0,5 или менее,

марганец 0,5 или менее,

азот от более 0,04 до 0,1 и

кобальт и примеси - остальное,

при этом порошок имеет кристаллические зерна, содержащие сегрегационные ячейки со средним размером от 0,15 до 4 мкм.

8. Порошок сплава на основе кобальта, содержащий, мас.%:

углерод от 0,08 до 0,25,

бор 0,1 или менее,

хром от 10 до менее 25,

железо 5 или менее,

никель 30 или менее, при этом общее количество железа и никеля 30 или менее,

по меньшей мере один выбранный из группы, состоящей из: вольфрама и молибдена, в общем количестве от 5 до 12,

по меньшей мере один выбранный из группы, состоящей из титана, циркония, ниобия, тантала, гафния и ванадия, при их общем количестве от 0,5 до 2,

кремний 0,5 или менее,

марганец 0,5 или менее,

азот от 0,04 до 0,1 и

кобальт и примеси - остальное,

при этом порошок имеет размер кристаллических зерен от 5 до 85 мкм, содержащих сегрегационные ячейки со средним размером от 0,15 до 4 мкм.

9. Спеченное тело из порошка сплава на основе кобальта, содержащего, мас.%:

углерод от 0,08 до 0,25,

бор 0,1 или менее,

хром от 10 до менее 25,

железо 5 или менее,

никель 30 или менее, при этом общее количество железа и никеля 30 или менее,

по меньшей мере один выбранный из группы, состоящей из: вольфрама и молибдена, в общем количестве от 5 до 12,

по меньшей мере один выбранный из группы, состоящей из титана, циркония, ниобия, тантала, гафния и ванадия, при общем количестве от 0,5 до 2,

кремний 0,5 или менее,

марганец 0,5 или менее,

азот от 0,003 до 0,04 и

кобальт и примеси - остальное,

при этом порошок имеет кристаллические зерна, содержащие сегрегационные ячейки со средним размером от 0,15 до 4 мкм, причем в сегрегационных ячейках и/или вдоль них расположены карбиды типа МС, где С - углерод, а М - один или более переходный металл Ti, Zr, Nb, Та, Hf и V.

10. Спеченное тело по п. 9, отличающееся тем, что оно имеет размер зерен от 5 до 85 мкм.

11. Спеченное тело по п. 9, отличающееся тем, что оно имеет размер зерен от 5 до 25 мкм.

12. Спеченное тело по п. 9, отличающееся тем, что оно имеет размер зерен от 10 до 85 мкм.

13. Спеченное тело по п. 9, отличающееся тем, что порошок сплава содержит, мас.%:

титан в количестве от 0,01 до 1,

цирконий в количестве от 0,05 до 1,5,

ниобий в количестве от 0,02 до 1,

тантал в количестве от 0,05 до 1,5,

гафний в количестве от 0,01 до 0,5,

ванадий в количестве от 0,01 до 0,5.

14. Спеченное тело по п. 9, отличающееся тем, что порошок содержит в качестве примесей алюминий в количестве 0,5 мас.% или менее и кислород в количестве 0,04 мас.% или менее.

15. Спеченное тело из порошка сплава на основе кобальта, содержащего, мас.%:

углерод от 0,08 до 0,25,

бор 0,1 или менее,

хром от 10 до менее 25,

железо 5 или менее,

никель 30 или менее, при этом общее количество железа и никеля 30 или менее,

по меньшей мере один выбранный из группы, состоящей из: вольфрама и молибдена, в общем количестве от 5 до 12,

по меньшей мере один выбранный из группы, состоящей из титана, циркония, ниобия, тантала, гафния и ванадия, при общем количестве от 0,5 до 2,

кремний 0,5 или менее,

марганец 0,5 или менее,

азот от более 0,04 до 0,1,

кобальт и примеси - остальное,

при этом порошок имеет кристаллические зерна, содержащие сегрегационные ячейки со средним размером от 0,15 до 4 мкм, причем в сегрегационных ячейках и/или вдоль них расположены карбиды типа МС, где С - углерод, а М - один или более переходный металл Ti, Zr, Nb, Та, Hf и V.

16. Спеченное тело из порошка сплава на основе кобальта, содержащего, мас.%:

углерод от 0,08 до 0,25,

бор 0,1 или менее,

хром от 10 до менее 25,

железо 5 или менее,

никель 30 или менее, при этом общее количество железа и никеля 30 или менее,

по меньшей мере один выбранный из группы, состоящей из: вольфрама и молибдена, в общем количестве от 5 до 12,

по меньшей мере один выбранный из группы, состоящей из титана, циркония, ниобия, тантала, гафния и ванадия, при их общем количестве от 0,5 до 2,

кремний 0,5 или менее,

марганец 0,5 или менее,

азот от более 0,04 до 0,1 и

кобальт и примеси - остальное,

при этом порошок имеет размер кристаллических зерен от 5 до 85 мкм, содержащих сегрегационные ячейки со средним размером от 0,15 до 4 мкм, причем в сегрегационных ячейках и/или вдоль них расположены карбиды типа МС, где С - углерод, а М - один или более переходный металл Ti, Zr, Nb, Та, Hf и V.

17. Способ изготовления спеченного тела из сплава на основе кобальта, содержащий:

этап смешивания исходных материалов порошка сплава на основе кобальта, имеющего заданный химический состав, друг с другом, и плавлении исходных материалов для получения расплавленного сплава на основе кобальта,

этап распыления расплавленного сплава на основе кобальта с получением порошка закаленного и отвержденного сплава на основе кобальта и

этап спекания порошка закаленного и отвержденного сплава на основе кобальта, содержащего, мас.%:

углерод от 0,08 до 0,25,

бор 0,1 или менее,

хром от 10 до менее 25,

железо 5 или менее,

никель 30 или менее, при этом общее количестве железа и никеля 30 или менее,

по меньшей мере один выбранный из группы, состоящей из: вольфрама и молибдена, в общем количестве от 5 до 12,

по меньшей мере один выбранный из группы, состоящей из титана, циркония, ниобия, тантала, гафния и ванадия, при общем количестве от 0,5 до 2,

кремний 0,5 или менее,

марганец 0,5 или менее,

азот от 0,003 до 0,04 и

кобальт и примеси - остальное,

при этом порошок имеет кристаллические зерна, содержащие сегрегационные ячейки со средним размером 0,15 до 4, причем в сегрегационных ячейках и/или вдоль них расположены карбиды типа МС, где С - углерод, а М - один или более переходный металл Ti, Zr, Nb,Ta, Hf и V.

18. Способ по п. 17, отличающийся тем, что на этапе распыления расплавленного сплава на основе кобальта в порошок закаленного и отвержденного сплава проводят газовую атомизацию или плазменную атомизацию.

19. Способ по п. 17, отличающийся тем, что исходные материалы спеченного тела из сплава на основе кобальта содержат порошок сплава на основе кобальта в количестве 75 мас.% или более.

| US 20170241287 A1, 24.08.2017 | |||

| JP 9157780 A, 17.06.1997 | |||

| RU 2016122037 A, 12.01.2018 | |||

| JP 61243143 A, 29.10.1986. |

Авторы

Даты

2022-04-28—Публикация

2019-12-26—Подача