Изобретение относится к порошковой металлургии, в частности к производству спеченных сплавов с повышенной износостойкостью, и может быть использовано при изготовлении инструмента и деталей машин, работающих в условиях интенсивного изнашивания.

Известен способ борирования твердосплавных изделий, по которому поверхностные слои спеченного сплава WC-Co подвергают диффузионному насыщению бором в газовой смеси 2ВС1з+ЗН2+НС1 при 850-925°С в течение нескольких часов, в зависимости от требуемой глубины бориро- ванного слоя (20-80 мкм). Детали с бориро- ванной этим способом поверхностью отличаются повышенной износостойкостью при рабочей температуре до 700°С. Недостатком способа является небольшая толщина упрочненного борированного слоя.

Известен также способ объемного борирования спеченных твердых сплавов, по которому порошок бора, нитрида или карбида бора в количестве 0,01-1 мас.% относительно массы карбидной фазы смешивают с порошками карбида Мо или другого переходного металла, отличного от W, а также металлической связки из металлов группы Fe и подвергают последующему спеканию при 1380-1500°С. Недостатком способа являются относительно высокие температуры спекания и склонность к коагуляции карбидной фазы.

Наиболее близким к изобретению является способ легирования металлической связки твердых сплавов на основе карбида W бором в количестве 0,05-0,5 % по отноше 4

ГО

Ю

ел

нию к массе кобальтовой связки. В этом способе аморфный элементарный бор всухую смешивают с твердосплавной смесью, после чего пропитывают пластификатором, прессуют и спекают в атмосфере водорода при 1360-1450°С. Микродобавки бора в ко- лииестве 0,05-0,07 мас.% повышают твердость сплавов В К 6-ВК 15 на 0,5-1 ед. HRC и прочность на изгиб на 100-170 МПа. Недостатками способа являются необходимость длительного перемешивания компонентов, относительно высокие температуры спекания, потеря прочностных характеристик при концентрации бора свыше 0,07 мае. %.

Цель изобретения - снижение температуры спекания и уменьшение склонности к коагуляции карбидной фазы.

Поставленная цель достигается тем, что в способе борирования твердых сплавов, включающем спекание порошков карбидов тугоплавких металлов с борсодержащей кобальтовой связкой, перед спеканием карбиды сначала плакируют кобальтом, а затем сплавом кобальт-бор, содержащим 0,01- 1 мае. % бора.

Способ осуществляется следующим образом. Исходные порошки карбидов плакируют кобальтом методом химического осаждения из водных растворов, содержащих в качестве восстановителя гидразин- гидрат, а также хлорид или сульфид кобальта и комплексообразователь. Процесс осаждения ведут в щелочной среде при 50-55°С. Порошок, покрытый слоем кобальта, извлекают из ванны, промывают дистиллированной водой и загружают в раствор для нанесения борсодержащей оболочки, включающей хлорид или сульфат кобальта, борогидрид натрия или калия, буферную добавку, комплексообразователь и стабилизатор. Процесс ведут в щелочной среде при 90-95°С.

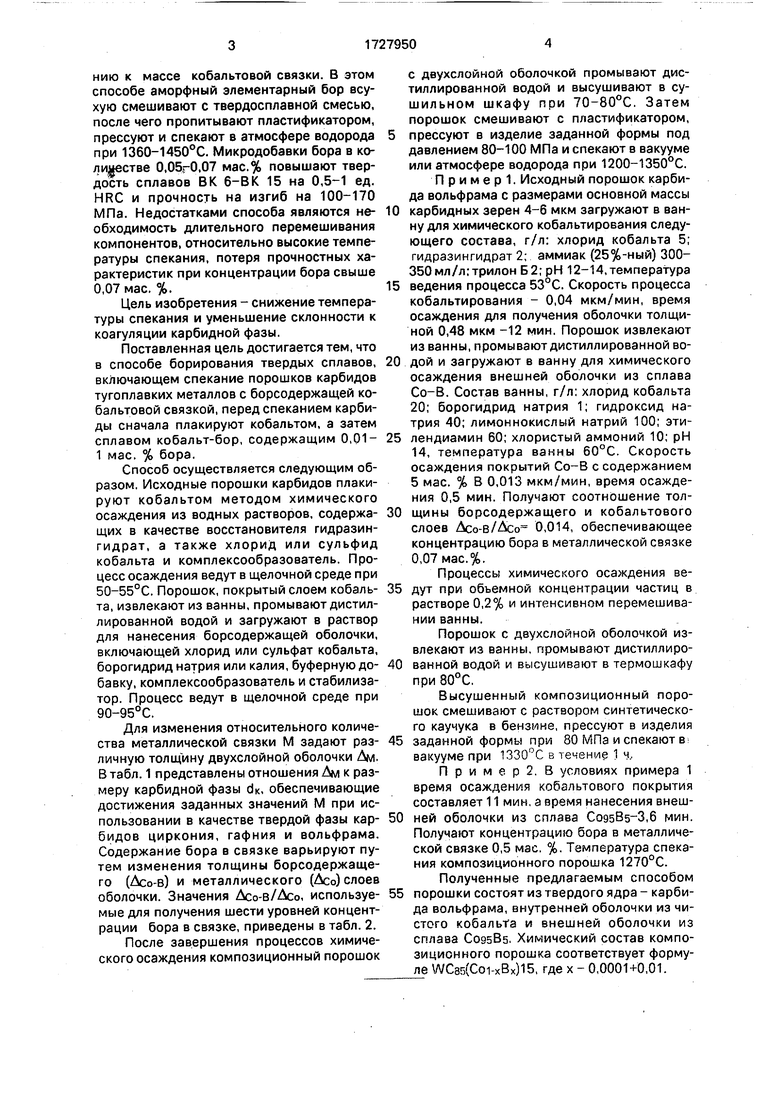

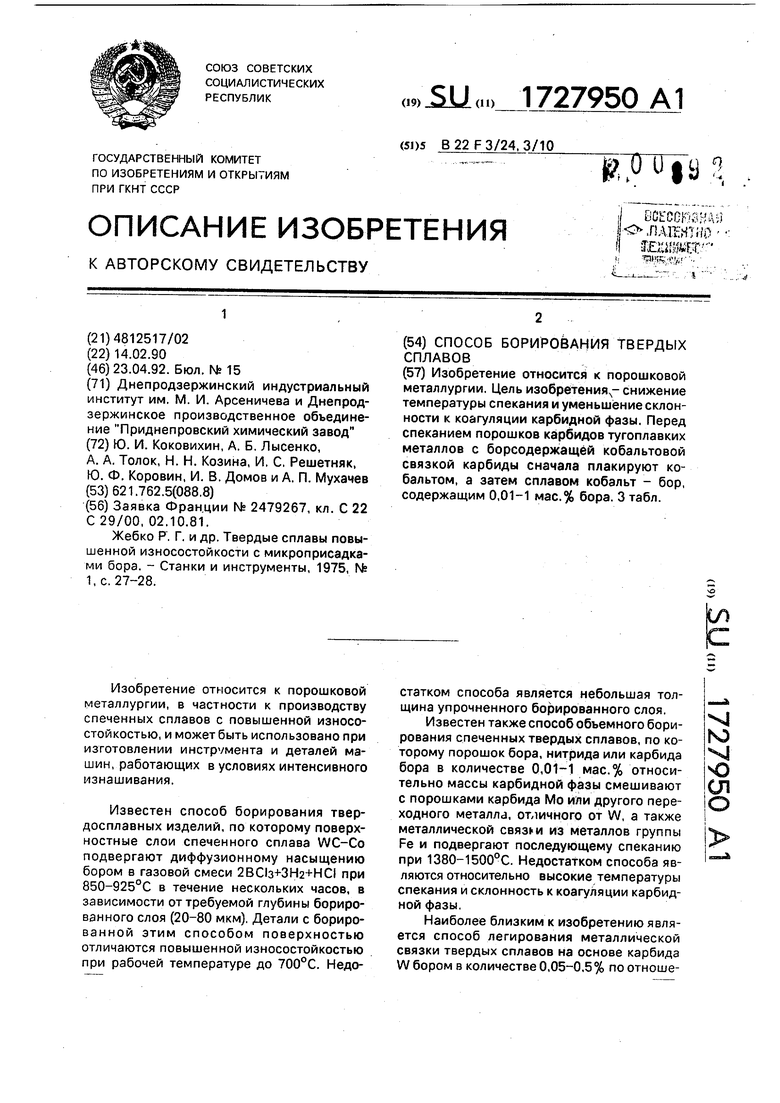

Для изменения относительного количества металлической связки М задают различную толщину двухслойной оболочки Дм. В табл. 1 представлены отношения Дм к размеру карбидной фазы dK, обеспечивающие достижения заданных значений М при использовании в качестве твердой фазы карбидов циркония, гафния и вольфрама. Содержание бора в связке варьируют путем изменения толщины борсодержаще- го (Дсо-в) и металлического (Дсо) слоев оболочки. Значения Дсо-в/Дсо, используемые для получения шести уровней концентрации бора в связке, приведены в табл. 2.

После завершения процессов химического осаждения композиционный порошок

с двухслойной оболочкой промывают дистиллированной водой и высушивают в сушильном шкафу при 70-80°С. Затем порошок смешивают с пластификатором,

прессуют в изделие заданной формы под давлением 80-100 МПа и спекают в вакууме или атмосфере водорода при 1200-1350°С. Пример Исходный порошок карбида вольфрама с размерами основной массы

0 карбидных зерен 4-6 мкм загружают в ванну для химического кобальтирования следующего состава, г/л: хлорид кобальта 5; гидразингидрат 2; аммиак (25%-ный) 300- 350мл/л;трилон Б2; рН 12-14,температура

5 ведения процесса 53°С. Скорость процесса кобальтирования - 0,04 мкм/мин, время осаждения для получения оболочки толщиной 0,48 мкм -12 мин. Порошок извлекают из ванны, промывают дистиллированной во0 дои и загружают в ванну для химического осаждения внешней оболочки из сплава Со-В. Состав ванны, г/л: хлорид кобальта 20; борогидрид натрия 1; гидроксид натрия 40; лимоннокислый натрий 100; эти5 лендиамин 60; хлористый аммоний 10; рН 14, температура ванны 60°С. Скорость осаждения покрытий Со-В с содержанием 5 мае. % В 0,013 мкм/мин, время осаждения 0,5 мин. Получают соотношение тол0 щины борсодержащего и кобальтового слоев Дсо-в/Дсо 0,014, обеспечивающее концентрацию бора в металлической связке 0,07 мас.%.

Процессы химического осаждения ве5 дут при объемной концентрации частиц в растворе 0,2% и интенсивном перемешивании ванны.

Порошок с двухслойной оболочкой извлекают из ванны, промывают дистиллиро0 ванной водой и высушивают в термошкафу при 80°С.

Высушенный композиционный порошок смешивают с раствором синтетического каучука в бензине, прессуют в изделия

5 заданной формы при 80 МПа и спекают в вакууме при 1330°С в течение 1 ч,

Пример 2. В условиях примера 1 время осаждения кобальтового покрытия составляет 11 мин, а время нанесения внеш0 ней оболочки из сплава Co95Bs-3,6 мин. Получают концентрацию бора в металлической связке 0,5 мае. %. Температура спекания композиционного порошка 1270°С. Полученные предлагаемым способом

5 порошки состоят из твердого ядра - карбида вольфрама, внутренней оболочки из чистого кобальта и внешней оболочки из сплава СоэзВб. Химический состав композиционного порошка соответствует формуле WCs5(Coi-xBx)15, где х - 0,0001+0,01.

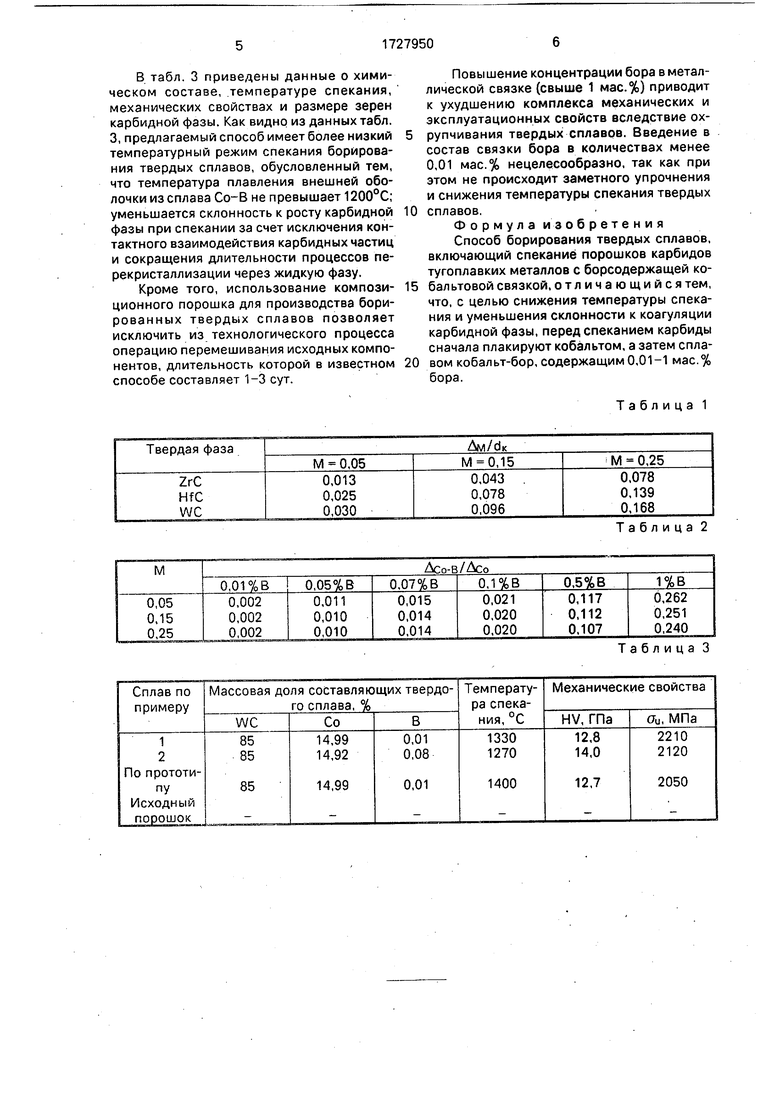

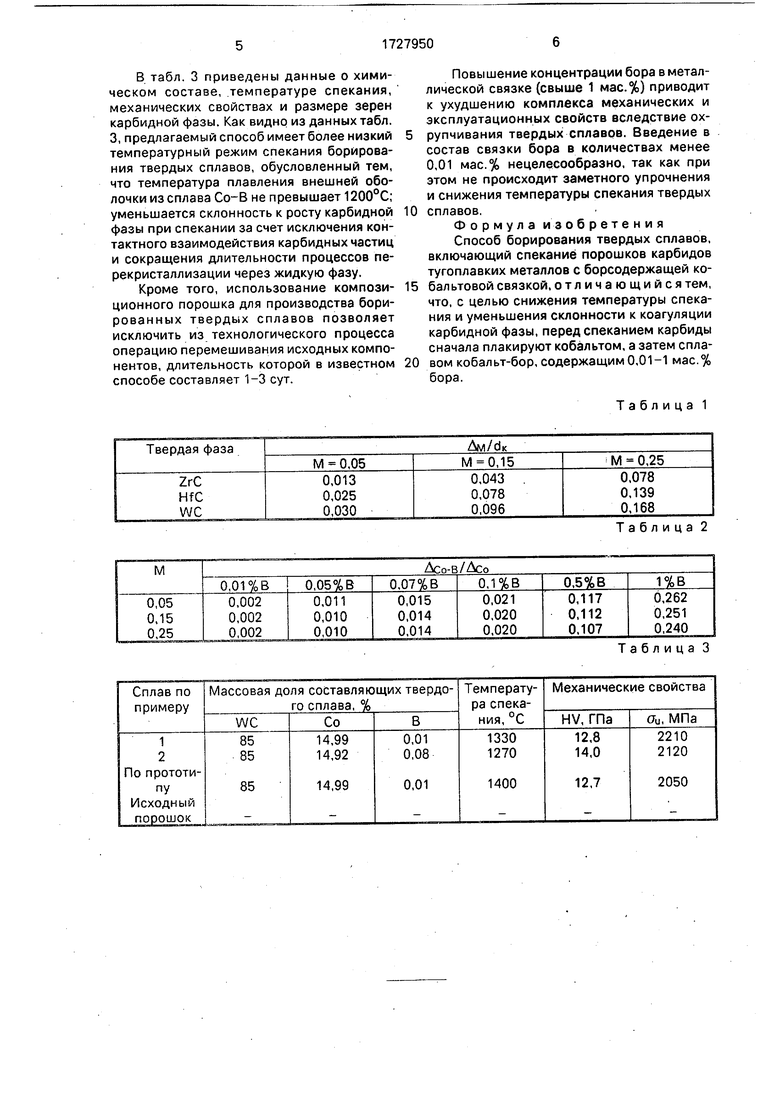

В табл. 3 приведены данные о химическом составе, температуре спекания, механических свойствах и размере зерен карбидной фазы. Как видно из данных табл. 3, предлагаемый способ имеет более низкий температурный режим спекания борирова- ния твердых сплавов, обусловленный тем, что температура плавления внешней оболочки из сплава Со-В не превышает 1200°С; уменьшается склонность к росту карбидной фазы при спекании за счет исключения контактного взаимодействия карбидных частиц и сокращения длительности процессов перекристаллизации через жидкую фазу.

Кроме того, использование компози- ционного порошка для производства бори- рованных твердых сплавов позволяет исключить из технологического процесса операцию перемешивания исходных компонентов, длительность которой в известном способе составляет 1-3 сут.

Повышение концентрации бора в металлической связке (свыше 1 мас.%) приводит к ухудшению комплекса механических и эксплуатационных свойств вследствие ох- рупчивания твердых сплавов. Введение в состав связки бора в количествах менее 0,01 мас.% нецелесообразно, так как при этом не происходит заметного упрочнения и снижения температуры спекания твердых сплавов.

Формула из обретения Способ борирования твердых сплавов, включающий спекание порошков карбидов тугоплавких металлов с борсодержащей ко- бальтовой связкой, отл ича ю щи и с я тем, что, с целью снижения температуры спекания и уменьшения склонности к коагуляции карбидной фазы, перед спеканием карбиды сначала плакируют кобальтом, а затем сплавом кобальт-бор, содержащим 0,01-1 мас.% бора.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2012 |

|

RU2613006C2 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ПРОСТЫХ И СЛОЖНЫХ МОНОКАРБИДОВ VIА ГРУППЫ МЕТАЛЛОВ СО СВЯЗКОЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2015190C1 |

| Твердый сплав с уменьшенным содержанием карбида вольфрама для изготовления режущего инструмента и способ его получения | 2023 |

|

RU2802601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| Ферромагнитный абразивный материал и способ его получения | 1987 |

|

SU1502284A1 |

| МЕТАЛЛИЧЕСКИЕ ПОРОШКИ | 2007 |

|

RU2468889C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2006 |

|

RU2338804C2 |

Изобретение относится к порошковой металлургии. Цель изобретения - снижение температуры спекания и уменьшение склонности к коагуляции карбидной фазы. Перед спеканием порошков карбидов тугоплавких металлов с борсодержащёй кобальтовой связкой карбиды сначала плакируют кобальтом, а затем сплавом кобальт - бор, содержащим 0,01-1 мас.% бора. 3 табл.

Таблица 2

Таблица 3

Продолжение табл. 3

| СПОСОБ ОРГАНОСОХРАНЯЮЩЕГО ЛЕЧЕНИЯ РАКА МОЛОЧНОЙ ЖЕЛЕЗЫ | 2012 |

|

RU2479267C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Жебко F | |||

| Г | |||

| и др | |||

| Твердые сплавы повышенной износостойкости с микроприсадками бора | |||

| - Станки и инструменты, 1975, № 1, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-04-23—Публикация

1990-02-14—Подача