ЗАЯВЛЕНИЕ ОБ УСТАНОВЛЕНИИ ПРИОРИТЕТА

По настоящей заявке испрашивается приоритет на основании заявки на патент Японии №2017-172999, поданной 8 сентября 2017, содержание которой включено посредством ссылки в настоящую заявку.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к заготовкам из сплава на основе кобальта, имеющим превосходные механические характеристика и, в частности, к изготовленной по аддитивной технологии заготовке из сплава на основе кобальта, изделию из сплава на основе кобальта, изготовленному на основе этой заготовки, а также способу изготовления этих заготовки и изделия.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Заготовки из сплавов на основе кобальта (Со) наряду с заготовками из сплавов на основе никеля (Ni) представляют собой типичные заготовки из материалов жаростойких сплавов. Эти сплавы, называемые также суперсплавами, широко используются для изготовления высокотемпературных элементов конструкции турбин (например, газовых турбин, паровых турбин и т.д.). Заготовки из сплавов на основе Со имеют более высокую стоимость материалов, чем заготовки из сплавов на основе Ni. Однако превосходство этих заготовок по коррозионной стойкости и сопротивлению истиранию и простота упрочнения за счет образования твердого раствора обеспечивают использование этих заготовок при изготовлении таких элементов конструкции, как лопатки статора турбины и камеры сгорания.

В материалах сплавов на основе Ni применение самых различных технических решений по усовершенствованию составов и процессов получения материалов жаростойких сплавов привело к развитию технологии упрочнения за счет выпадения γ'-фазы (например, фазы Ni3 (Al, Ti)) - направления, которое в настоящее время стало основным. В то же время в материалах сплавов на основе Со выпадения фазы интерметаллидных соединений, которая способствует повышению механических характеристик, такой как γ'-фаза в материалах сплавов на основе Ni, практически не наблюдается, и это послужило стимулом для проведений научных исследований в области упрочнения за счет выпадения карбидной фазы (дисперсионного упрочнения карбидной фазой).

Например, в заявке № JPH61(1986)-243143 А раскрыт суперпластичный сплав на основе Со с матрицей, имеющей размер кристаллических зерен, составляющий не более 10 мкм, и зернами карбида в гранулированной форме или в форме частиц с размером зерен, составляющим 0,5-10 мкм, образовавшимися в результате выпадения в этой матрице. Сплав на основе Со включает в себя 0,15-1 масс. % С, 15-40 масс. % Cr, 3-15 масс. % W или Мо, не более 1 масс. % В, 0-20 масс. % Ni, 0-1,0 масс. % Nb, 0-1,0 масс. % Zr, 0-1.0 масс. % Та, 0-3 масс. % Ti, 0-3 масс. % Al и остальное - Со. В соответствии с этой заявкой № JP61 (1986)-243143 А может быть создан суперпластичный сплав на основе Со, обладающий суперпластичностью и имеющий удлинение, составляющее не менее 70%, даже в низкотемпературном диапазоне (например, при 950°С), с возможностью формирования заготовки сложной формы в результате пластической обработки, такой как ковка.

В заявке № JPH 7 (1995)-179967 А раскрыт сплав на основе Со, обладающий превосходной коррозионной стойкостью, высоким сопротивлением истиранию и жаропрочностью. Сплав включает в себя 21-29 масс. % Cr, 15-24 масс. % Мо, 0,5-2 масс. % В, 0,1-0,5 масс. % Si, 1-2 масс. % С, не более 2 масс. % Fe, не более 2 масс. % Ni и остальное - практически Со. В соответствии с этой заявкой № JPH 7 (1995)-179967 А сплав на основе Со имеет композитную структуру с относительно мелкодисперсным распределением борида молибдена и карбида хрома в четырехфазном сплаве Со, Cr, Мо и Si и обладает превосходной коррозионной стойкостью, высоким сопротивление истиранию и жаропрочностью.

При этом в последние годы большое развитие качестве технологии для изготовления готовых изделий сложной формы, близкой к заданной, получила технология трехмерного формования (так называемая 3D-печать), такая как метод послойного формования или АМ-метод (аддитивная технология). В настоящее время ведутся активные научно-исследовательские работы по использованию технологии трехмерного формования применительно к элементам конструкций из жаропрочных сплавов.

Например, в заявке № JP2016-535169 (WO 2015/073081 А1) раскрыт способ формирования слоев, включающий в себя следующие этапы: (а) этап приготовления исходного материала для гранулированного композитного порошка, имеющего пористость не более 20%; (b) этап осаждения первой порции указанного порошка на целевую поверхность; (с) этап энергетического воздействия на порошок указанной первой порции, приводящего к спеканию, сплавлению или плавлению частиц порошка и обеспечивающего формирование первого слоя; (d) этап осаждения второй порции порошка на указанный первый слой; и (е) этап энергетического воздействия на порошок указанной второй порции, приводящего к спеканию, сплавлению или плавлению частиц порошка и обеспечивающего формирование второго слоя. При этом источником энергетического воздействия служит лазер, размещенный над указанным первым слоем.

В заявке № JP 2016-535169 (WO 2015/073081 A1) рассматривается использование лазера при селективном лазерном плавлении (SLM) или прямом лазерном плавлении металлов (DMLM) для полного расплавления материала. Полное расплавление, как правило, используется применительно к мономатериалу (например, к чистому титану или отдельному сплаву, такому как Ti-6Al-4V) с одной точкой плавления. В то же время в случае различных материалов - нескольких металлов, сплавов или комбинаций сплавов и других материалов, таких как пластмассы, керамика, полимеры, карбиды или стекла, применяется, как правило, метод прямого лазерного спекания (SLS) или прямого лазерного спекания металлов (DMLS). При этом спекание представляет собой технологию, отличную от плавления, позволяющую не полностью расплавлять порошок исходного материала, а нагревать его до такой степени, чтобы обеспечить совместное плавление на молекулярном уровне.

Поскольку 3D-печать обеспечивает возможность непосредственного формирования элементов конструкций даже сложной формы, изготовление высокотемпературных элементов конструкций турбин по методу 3D-печати представляется чрезвычайно привлекательным с точки зрения сокращения времени изготовления и повышения производительности труда (то есть с точки зрения снижения стоимости изготовления).

Считается, что материалы сплавов на основе Со, такие как раскрытые в заявках № JPH61(1986)-243143 А и № JPH7(1995)-179967 А, имеют механические характеристики, превосходящие соответствующие характеристики сплавов на основе Со, известных из уровня техники. Однако механические характеристики этих материалов не достигают уровня механических характеристик материалов сплавов на основе Ni, упрочняемых за счет выпадения, последних лет. Поэтому в настоящее время объектом многочисленных исследований по использованию заготовок, изготовленных по аддитивной технологии (АМ-заготовок), в качестве высокотемпературных элементов конструкций турбин являются материалы сплавов на основе Ni, упрочняемых за счет выпадения.

Однако недостатками АМ-заготовок из упрочняемых за счет выпадения сплавов на основе Ni являются затрудненность образования γ'-фазы, имеющей ключевое значение для механически характеристик этих заготовок, и возникновение внутренних дефектов в готовых изделиях, что не позволяет достичь достаточного уровня ожидаемых механических характеристик. Причина заключается в том, что вследствие оптимизации современных материалов сплавов на основе Ni, упрочняемых за счет выпадения, которые используются для высокотемпературных элементов конструкций турбин, в результате процессов плавки и ковки в высоком вакууме на этапах приготовления порошка сплава для AM и выполнения AM происходит беспрепятственное окисление и азотирование элементов Al и Ti, которые входят в состав γ'-фазы.

В то же время при изготовлении материалов сплавов на основе Со, таких как материалы, раскрытые в заявках № JP61(1986)-243143 А и № JPH7(1995)-179967 А, выпадения фаз интерметаллидных соединений, таких как γ'-фаза, в материалах сплавов на основе Ni, не требуется, и, следовательно, материалы сплавов на основе Со не содержат большого количества легкоокисляющихся Al и Ti, что означает возможность использования процессов плавки и ковки в воздушной атмосфере при изготовлении этих материалов. Поэтому такие материалы сплавов на основе Со считаются предпочтительными при производстве порошков сплавов для AM и АМ-заготовок. Кроме того, по коррозионной стойкости и сопротивлению истиранию материалы из сплавов на основе Со сопоставимы или превосходят сплавы на основе Ni.

Однако, как было указано выше, материалы сплавов на основе Со, известные из уровня техники, имеют такие недостатки, как низкие по сравнению с материалами сплавов на основе Ni, упрочняемых за счет выпадения γ'-фазы, механические характеристики, Другими словами, возможность достижения в материалах сплавов на основе Со механических характеристик, сравнимых или превосходящих соответствующие характеристики материалов сплавов на основе Ni, упрочняемых за счет выпадения γ'-фазы (например, температуры ползучести, выдерживаемой в течение 100000 часов при напряжении 58 МПа, не ниже 875°С, предела прочности при растяжении при комнатной температуре не менее 500 МПа и т.д.), позволила бы сделать АМ-заготовки из сплава на основе Со чрезвычайно привлекательными для изготовления высокотемпературных элементов конструкций турбин.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

С учетом изложенных выше обстоятельств задачей настоящего изобретения является создание изготовленной по аддитивной технологии заготовки из материала сплава на основе Со, имеющего механические характеристики, сопоставимые или превосходящие соответствующие характеристики материалов сплавов на основе Ni, упрочненных за счет выпадения, и изделия из сплава на основе Со, изготовленного на основе этой изготовленной по аддитивной технологии заготовки. Другая задача изобретения заключается в разработке способа изготовления этих изготовленной по аддитивной технологии заготовки и изделия из сплава на основе Со.

(I) Одним объектом настоящего изобретения является изготовленная по аддитивной технологии заготовка из сплава на основе кобальта. Сплав на основе кобальта имеет химический состав, включающий в себя: 0,08-0,25 масс. % углерода (С); не более 0,1 масс. % бора (В); 10-30 масс. % хрома (Cr); не более 30 масс. % железа (Fe) и никеля (Ni) в суммарном количестве, где железо (Fe) составляет не более 5 масс. %; 5-12 масс. % вольфрама (Wo) и/или молибдена (Мо) в суммарном количестве; 0,5-2 масс. % титана (Ti), циркония (Zr), ниобия (Nb) и тантала (Та) в суммарном количестве; не более 0,5 масс. % кремния (Si); не более 0,5 масс. % марганца (Mn); 0,003-0,04 масс. % азота (N); и остальное - кобальт (Со) и примеси. Изготовленная по аддитивной технологии заготовка представляет собой поликристаллическое тело, содержащее кристаллические зерна со средним размером 10-100 мкм. В кристаллических зернах этого поликристаллического тела сформированы сегрегационные ячейки со средним размером 0,15-1,5 мкм, в которых компоненты, составляющие карбидную фазу МС-типа, содержащую Ti, Zr, Nb и/или Та, сегрегированы в граничных областях сегрегационных ячеек, и/или образовавшиеся в результате выпадения зерна карбидной фазы МС-типа располагаются на среднем межзеренном расстоянии 0,15-1,5 мкм.

В вышеупомянутую изготовленную по аддитивной технологии заготовку (I) из сплава на основе Со в соответствии с изобретением могут быть внесены приводимые ниже изменения и дополнения.

(i) Указанный химический состав сплава на основе Со может содержать 0,01-1 масс. % Ti, 0,05-1,5 масс. % Zr, 0,02-1 масс. % Nb и 0,05-1,5 масс. % Та; и

(ii) Указанный химический состав сплава на основе Со может содержать в качестве примесей не более 0,5 масс. % алюминия (Al) и не более 0,04 масс. % кислорода (О).

(II) Другим объектом изобретения является изделие, сформированное из сплава на основе Со, имеющего химический состав, включающий в себя: 0,08-0,25 масс. % С; не более 0,1 масс. % В; 10-30 масс. % Cr; не более 30 масс. % Fe и Ni в суммарном количестве, где Fe составляет не более 5 масс. %; 5-12 масс. % W и/или Мо в суммарном количестве; 0,5-2 масс. % Ti, Zr, Nb и Та в суммарном количестве; не более 0,5 масс. % Si; не более 0,5 масс. % Mn; 0,003-0,04 масс. % N; и остальное - Со и примеси. Указанное изделие представляет собой поликристаллическое тело, содержащее кристаллические зерна со средним размером 20-145 мкм. В кристаллических зернах этого поликристаллического тела зерна карбидной фазы МС-типа, содержащей титан, цирконий, ниобий и/или тантал, образовавшиеся в результате выпадения, располагаются на среднем межзеренном расстоянии 0,15-1,5 мкм.

В вышеупомянутое изделие (II) из сплава на основе Со в соответствии с изобретением могут быть внесены приводимые ниже изменения и дополнения.

(iii) Условный предел текучести с остаточной деформацией 0,2% при комнатной температуре для этого изделия может составлять не менее 500 МПа, а температура ползучести, выдерживаемая в течение 100000 часов при напряжении 58 МПа, - не ниже 875°С;

(iv) Химический состав сплава на основе Со может включать в себя 0,01-1 масс. % Ti, 0,05-1,5 масс. % Zr, 0,02-1 масс. % Nb и 0,05-1,5 масс. % Та;

(v) Химический состав сплава на основе Со может включать в себя, в качестве примесей не более 0,5 масс. % Al и не более 0,04 масс. % О;

(vi) Это изделие может представлять собой высокотемпературный элемент конструкции турбины;

(vii) Этот высокотемпературный элемент конструкции турбины может представлять собой лопатку статора турбины или сопло камеры сгорания.

(III) Еще одним другим объектом изобретения является способ изготовления вышеупомянутой изготовленной по аддитивной технологии заготовки из сплав на основе Со. Способ изготовления включает в себя: этап приготовления порошка сплава, заключающийся в приготовлении порошка сплава на основе Со, имеющего указанный химический состав, где этот порошок сплава на основе Со имеет заданный размер частиц; и этап селективного лазерного плавления, заключающийся в формировании изготовленной по аддитивной технологии заготовки в результате поочередного повторения подэтапа приготовления подложки из порошка сплава, заключающегося в размещении порошка сплава на основе Со в виде подложки из порошка сплава, имеющей заданную толщину, и подэтапа затвердевания лазерного расплава, заключающегося в облучении заданного участка подложки из порошка сплава лазерным лучом для обеспечения локального расплавления и быстрого затвердевания порошка сплава на основе Со на указанном заданном участке. Указанную заданную толщину h (в мкм) подложки из порошка сплава, выходную мощность Р (в Вт) указанного лазерного луча и скорость S (в мм/с) сканирования этого лазерного луча регулируют так, чтобы обеспечить выполнение следующих условий: ’’15<h<150’’ и ’’67 × (P/S)-3,5<h<2222×(P/S)+13’’.

В вышеупомянутый способ изготовления изготовленной по аддитивной технологии заготовки (III) из сплава на основе Со в соответствии с изобретением могут быть внесены приводимые ниже изменения и дополнения.

(viii) Этап приготовления порошка сплава может включать в себя подэтап классификации порошка сплава, заключающийся в выделении частиц порошка сплава на основе Со с размером 5-100 мкм.

(IV) Еще одним другим объектом изобретения является способ изготовления вышеупомянутого изделия из сплава на основе Со. Этот способ изготовления включает в себя: этап приготовления порошка сплава, заключающийся в приготовлении порошка сплава на основе Со, имеющего указанный химический состав, где этот порошок сплава на основе Со имеет заданный размер частиц; этап селективного лазерного плавления, заключающийся в формировании изготовленной по аддитивной технологии заготовки в результате поочередного повторения подэтапа приготовления подложки из порошка сплава, заключающегося в размещении порошка сплава на основе Со в виде подложки из порошка сплава, имеющей заданную толщину, и подэтапа затвердевания лазерного расплава, заключающегося в облучении заданного участка подложки из порошка сплава лазерным лучом для обеспечения локального расплавления и быстрого затвердевания порошка сплава на основе Со на указанном заданном участке, и этап термической обработки с образованием твердого раствора, заключающийся в термической обработке изготовленной по аддитивной технологии заготовки при температуре в диапазоне 1100-1200°С с длительностью выдержки 0,5-10 час, где эта термическая обработка обеспечивает образование твердого раствора. Указанную заданную толщину h (в мкм) подложки из порошка сплава, выходную мощность Р (в Вт) указанного лазерного луча и скорость S (в мм/с) сканирования этого лазерного луча регулируют так, чтобы обеспечить выполнение следующих условий: ’’15<h<150’’ и ’’67×(P/S)-3,5<h<2222×(P/S)+13’’.

В вышеупомянутый способ изготовления изделия (IV) из сплава на основе Со в соответствии с изобретением могут быть внесены приводимые ниже изменения и дополнения.

(ix) Этап приготовления порошка сплава может включать в себя подэтап классификации порошка сплава, заключающийся в выделении частиц порошка сплава на основе Со с размером 5-100 мкм; и

(x) Способ изготовления может дополнительно включает в себя этап старящей термической обработки, заключающийся в старящей термической обработке изготовленной по аддитивной технологии заготовки при температуре в диапазоне 750-1000°С с длительностью выдержки 0,5-10 час, выполняемый после этапа термической обработки с образованием твердого раствора.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением могут быть созданы: изготовленная по аддитивной технологии заготовка из материала сплава на основе Со, имеющего механические характеристики, сопоставимые или превосходящие соответствующие характеристики материалов сплавов на основе Ni, упрочненных за счет выпадения, и изделие из сплава на основе Со, изготовленное на основе этой изготовленной по аддитивной технологии заготовки, а также способ изготовления этих изготовленной по аддитивной технологии заготовки и изделия из сплава на основе Со.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

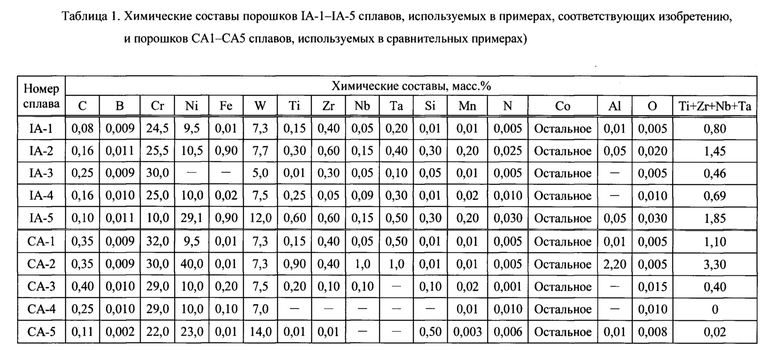

Фиг. 1 - блок-схема типичного процесса реализации способа изготовления изделия из сплава на основе Со в соответствии с вариантом осуществления настоящего изобретения;

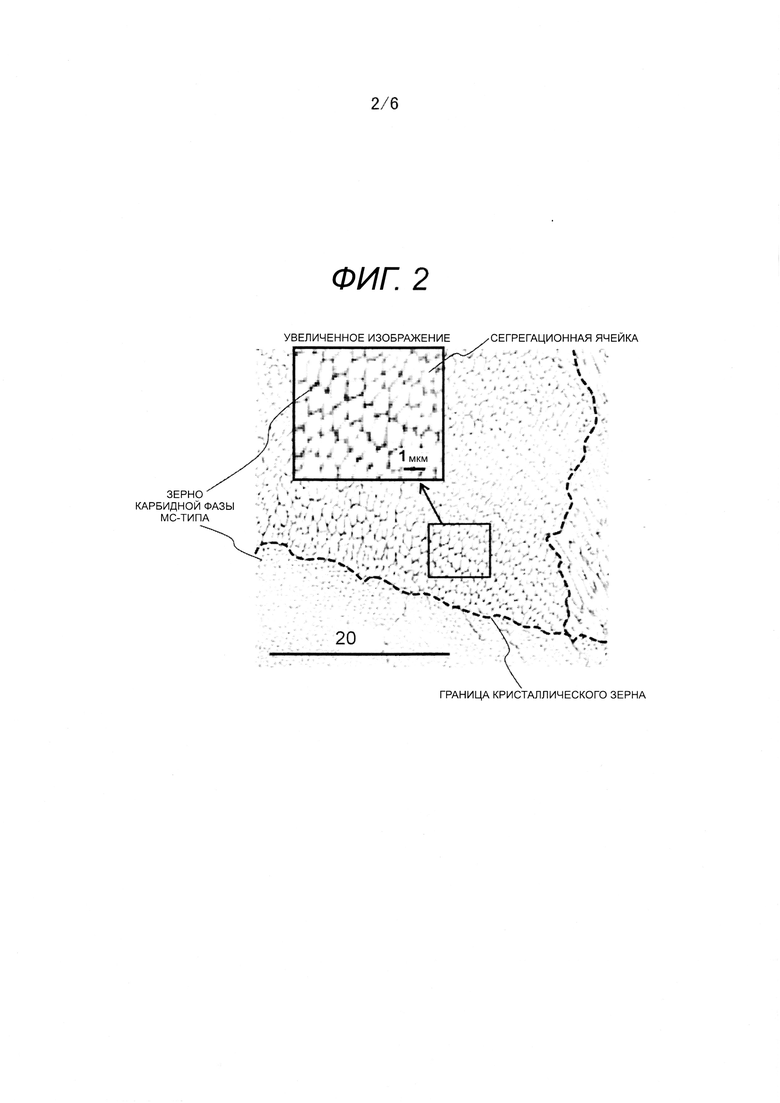

Фиг. 2 - пример полученного с помощью сканирующего электронного микроскопа (SEM) изображения АМ-заготовки из сплава на основе Со в соответствии с вариантом осуществления изобретения;

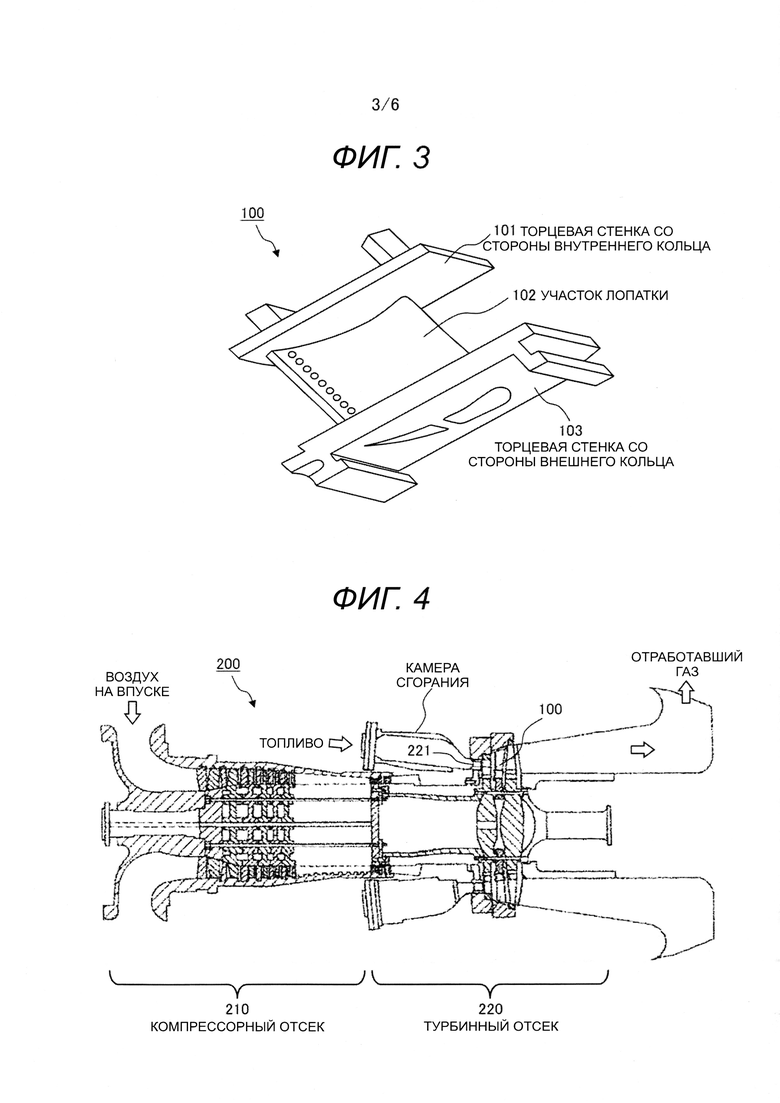

Фиг. 3 - схематический вид в перспективе лопатки статора турбины, представляющей собой изделие из сплава на основе Со, в качестве высокотемпературного элемента конструкции турбины в соответствии с вариантом осуществления изобретения;

Фиг. 4 - схематический вид в разрезе газовой турбины, снабженной изделием из сплава на основе Со в соответствии с вариантом осуществления изобретения;

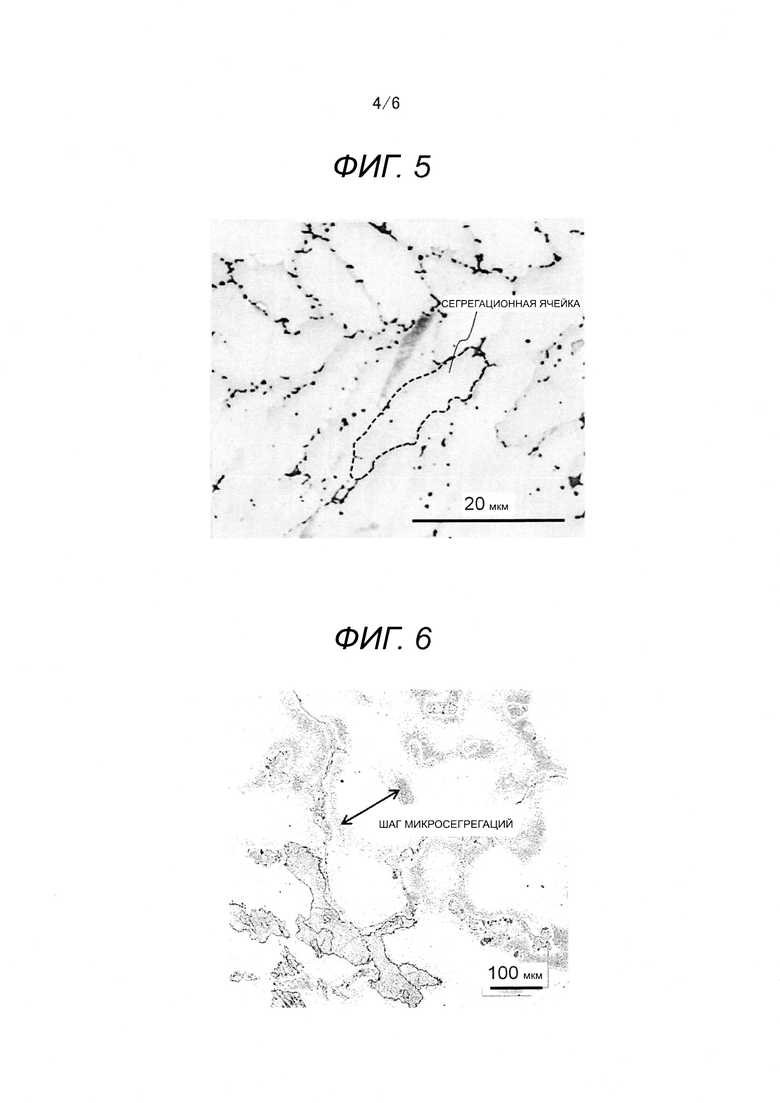

Фиг. 5 - SEM-изображение типичной микроструктуры АМ-заготовки из сплава на основе Со, сформированной LMD-методом;

Фиг. 6 - SEM-изображение типичной микроструктуры литой заготовки из сплава на основе Со, сформированной методом точного литья;

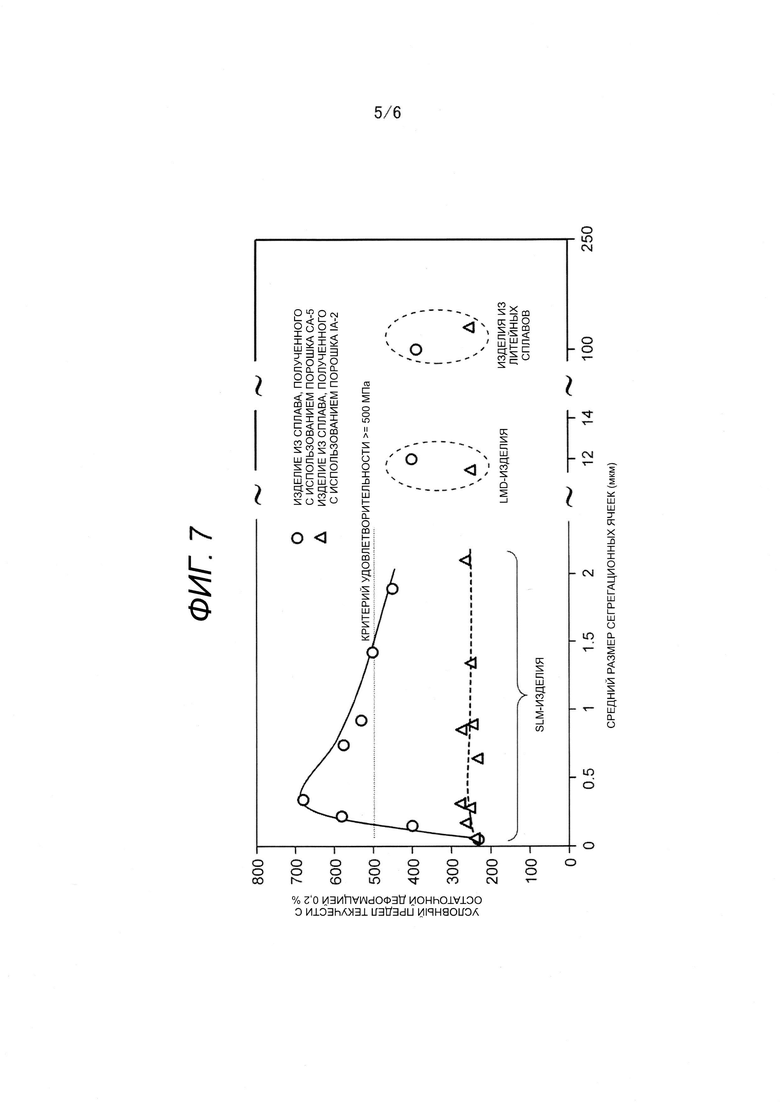

Фиг. 7 - график типичной зависимости между средним размером сегрегационных ячеек АМ-заготовок из сплава на основе Со и условным пределом текучести с остаточной деформаций 0,2% в изделиях из сплава на основе Со; и

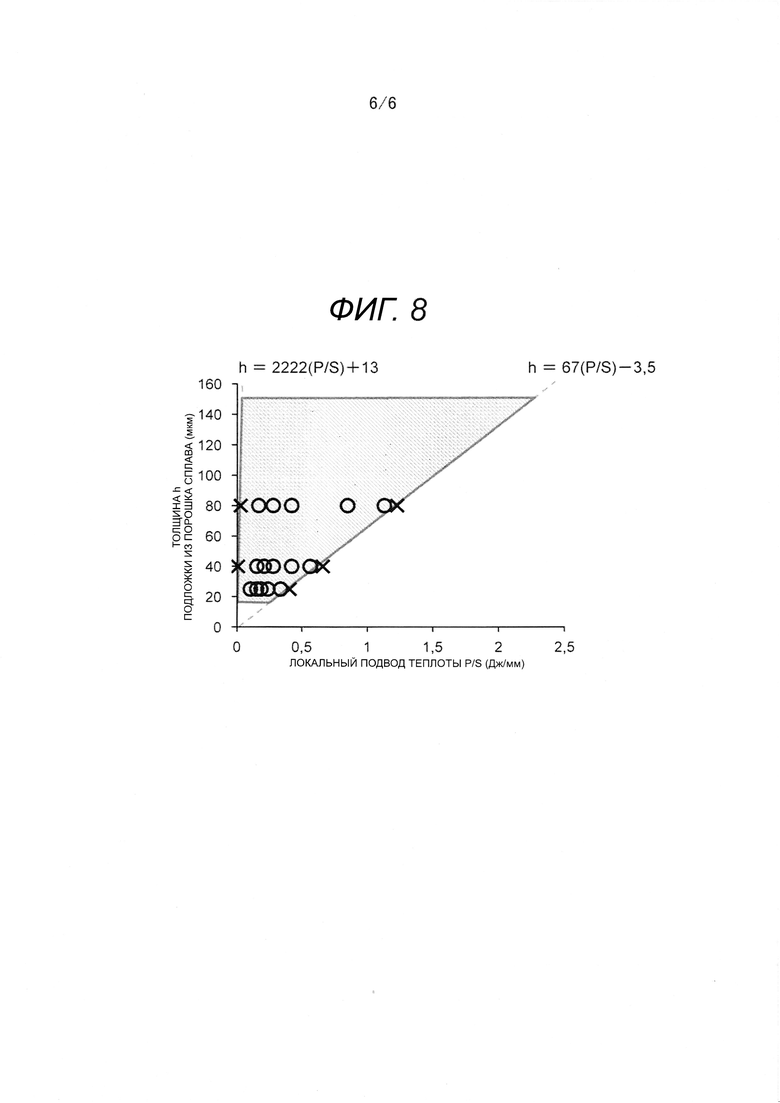

Фиг. 8 - диаграмма зависимости между толщиной подложки из порошка сплава и локальным подводом теплоты, иллюстрирующая типичные условия SLM для получения АМ-заготовок из сплава на основе Со в соответствии с вариантом осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Основная концепция настоящего изобретения

Как указывалось выше, были проведены различные научно-исследовательские и опытно-конструкторские работы по упрочнению материалов сплавов на основе Со в результате выпадения карбидной фазы. Карбидные фазы, которые способствуют упрочнению за счет выпадения, включают в себя карбидные фазы МС-типа, например, Ti, Zr, Nb и Та, а также комплексные карбидные фазы этих металлических элементов.

Компонент С, являющийся необходимым для образования карбидной фазы с каждым из Ti, Zr, Nb и Та, обладает склонностью к значительной сегрегации на конечных участках затвердевания (например, на границах дендритов, границах кристаллических зерен и т.д.) на этапах плавления и затвердевания сплава на основе Со. Так, в материалах сплавов на основе Со, известных из уровня техники, зерна карбидной фазы выпадают вдоль границ дендритов и границ кристаллических зерен в маточной фазе. Например, в обычном литейном материале на основе Со средний шаг между границами дендритов и средний размер кристаллических зерен составляют порядке 101-102 мкм, и поэтому средний шаг между зернами карбидной фазы также составляет порядка 101-102 мкм. Кроме того, даже при процессе с относительно высокой скоростью затвердевания, например при лазерной сварке, средний шаг между зернами карбидной фазы на затвердевших участках составляет приблизительно 5 мкм.

Общеизвестно, что упрочнение за счет выпадения в сплавах обратно пропорционально среднему шагу между участками выпадения, и считается, что упрочнение за счет выпадения эффективно только в том случае, когда средний шаг между участками выпадения составляет не более 2 мкм. Однако в вышеупомянутой, известной из уровня техники технологии средний шаг между участками выпадения в материале сплава на основе Со не достигает этого уровня, и получить достаточный эффект упрочнения за счет выпадения не удается. Другими словами, при использовании технологии, известной из уровня техники, обеспечение мелкодисперсного выпадения зерен карбидной фазы, которое могло бы способствовать упрочнению сплавов, представляется затруднительным, что является определяющим фактором более низких механических характеристик материалов сплавов на основе Со по сравнению с упрочняемыми за счет выпадения материалами сплавов на основе Ni.

При этом другая карбидная фаза, которая может выпадать в сплавах на основе Со, представляет собой карбидную фазу Cr. Так как компонент Cr имеет чрезвычайно высокую растворимость в твердом состоянии в маточной фазе сплава на основе Со с образованием твердого раствора и низкую сегрегируемость, то возможность дисперсного выпадения карбидной фазы Со в кристаллических зернах маточной фазы существует. Однако, как известно, карбидная фаза Cr характеризуется низкой согласованностью по параметрам решетки с кристаллами маточной фазы сплава на основе Со и не так эффективна в качестве фазы упрочнения за счет выпадения.

Авторами настоящего изобретения было сделано предположение о возможности значительного повышения механических характеристик материалов сплавов на основе Со в случае обеспечения дисперсного выпадения зерен карбидной фазы, способствующих упрочнению за счет выпадения, в кристаллических зернах маточной фазы. С учетом характерной превосходной коррозионной стойкости и высокого сопротивления истиранию материалов сплавов на основе Со было сделано предположение о возможности создания жаропрочного материала сплава, превосходящего по характеристикам материалы сплавов на основе Ni, упрочняемые в результате выпадения.

Для получения такого материала сплава на основе Со авторами настоящего изобретения были проведены глубокие научные исследование по разработке составов сплавов и способов изготовления этих сплавов. В результате была открыта возможность обеспечения дисперсного выпадения зерен карбидной фазы, способствующих упрочнению сплава, в кристаллических зернах маточной фазы материала сплава на основе Со в способе изготовления, в том числе в АМ-способе (в частности, в способе селективного лазерного плавления) за счет оптимизации состава сплава и регулирования подвода теплоты для локального плавления и быстрого затвердевания. Настоящее изобретение было создано на основе этого открытия.

Ниже приводится описание предпочтительных вариантов осуществления настоящего изобретения, сопровождаемое ссылками на прилагаемые чертежи. Однако изобретение не ограничивается частными вариантами осуществления, описываемыми ниже, и допускается возможность использования различных комбинаций с известным уровнем техники и модификаций на основе известного уровня техники, не выходящих за пределы сущности и объема изобретения.

Способ изготовления заготовки из сплава на основе Со по аддитивной технологии/изделия из сплава на основе Со

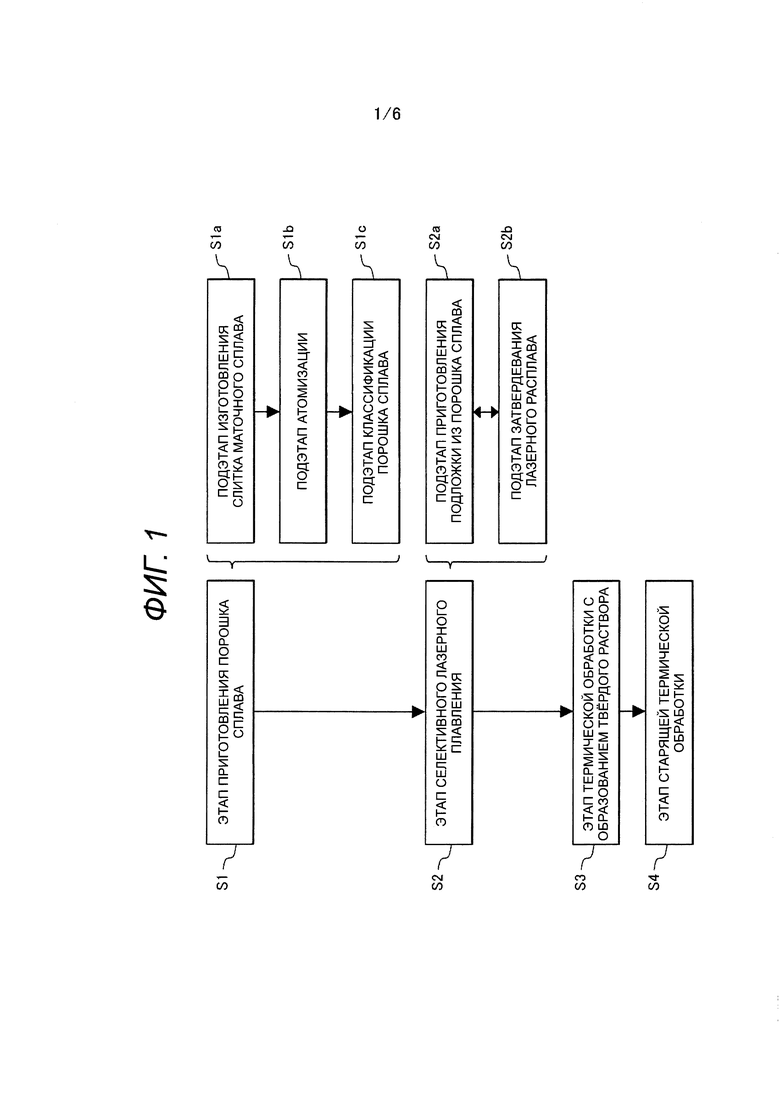

На фиг. 1 представлена блок-схема последовательности операций в типичном процессе реализации способа изготовления изделия из сплава на основе Со в соответствии с вариантом осуществления изобретения. Как показано на фиг. 1, способ изготовления изделия из сплава на основе Со по сути включает в себя: этап S1 приготовления порошка сплава, заключающийся в приготовлении порошка сплава на основе Со; этап S2 селективного лазерного плавления, заключающийся в формировании АМ-заготовки целевой формы с использованием приготовленного сплава на основе Со; этап S3 термической обработки с образованием твердого раствора, заключающийся в термической обработке сформированной АМ-заготовки, где эта термическая обработка обеспечивает образование твердого раствора; и этап S4 старящей термической обработки, заключающийся в старящей термической обработке АМ-заготовки, подвергнутой термической обработке с образованием твердого раствора. При этом АМ-заготовка, полученная на этапе S2 селективного лазерного плавления, представляет собой изготовленную по аддитивной технологии заготовку из сплава на основе Со в соответствии с вариантом осуществления изобретения.

Ниже приводится более подробное описание каждого из этапов.

Этап приготовления порошка сплава

На этапе S1 приготавливают порошок сплава на основе Со, имеющий заданный химический состав. Этот химический состав в предпочтительном варианте включает в себя: 0,08-0,25 масс. % С; не более 0,1 масс. % В; 10-30 масс. % Cr; не более 30 масс. % Fe и Ni в суммарном количестве, где Fe составляет не более 5 масс. %; 5-12 масс. % W и/или Мо в суммарном количестве; 0,5-2 масс. % Ti, Zr, Nb и Та в суммарном количестве; не более 0,5 масс. % Si; не более 0,5 масс. % Mn; 0,003-0,04 масс. % N; и остальное - Со и примеси.

С: 0,08-0,25 масс. %

Компонент Со представляет собой важный компонент, образующий карбидную фазу МС-типа, используемую в качестве выпадающей упрочняющей фазы (эту карбидную фазу МС-типа можно называть "карбидной фазой Ti, Zr, Nb и/или Та" или "упрочняющей карбидной фазой"). Содержание компонента С в предпочтительном варианте составляет 0,08-0.25 масс. %, в более предпочтительном варианте - 0,1-0.2 масс. %, а в еще более предпочтительном варианте - 0,12-0,18 масс. %. В случае, когда содержание С составляет менее 0,08 масс. %, количество выпадающей упрочняющей карбидной фазы становится недостаточным, что не позволяет получить достаточный эффект повышения механических характеристик. В то же время, в случае, когда содержание С составляет более 0,25 масс. %, материал сплава становится чрезмерно твердым, что приводит к снижению пластичности и ударной вязкости.

В: не более 0,1 масс. %

Компонент В способствует повышению способности к взаимному соединению границ кристаллических зерен (к так называемому зернограничному упрочнению). Несмотря на то, что компонент В не является обязательным компонентом, в случае наличия этого компонента в сплаве его содержание в предпочтительном варианте составляет не более 0,1 масс. %, а в более предпочтительном варианте - 0,005-0,05 масс. %. В случае, когда содержание компонента В составляет более 0,1 масс. %, возникает предрасположенность к растрескиванию АМ-заготовки во время формирования (например, к растрескиванию при затвердевании).

Cr: 10-30 масс. %

Компонент Cr способствует повышению коррозионной стойкости и стойкости к окислению. Содержание компонента Cr в предпочтительном варианте составляет 10-30 масс. %, а в более предпочтительном варианте - 10-25 масс. %. В случае, когда на внешнюю поверхность изделия из сплава на основе Со наносят слой коррозионностойкого покрытия, содержание компонента Cr в еще более предпочтительном варианте составляет 10-18 масс. %. В случае, когда содержание Cr составляет менее 10 масс. %, коррозионная стойкость и стойкость к окисления становятся недостаточными, а в случае, когда содержание Cr составляет более 30 масс. % происходит образование хрупкой σ-фазы и/или избыточного количества карбидной фазы Cr, что приводит к снижению механических характеристиках (то есть ударной вязкости, пластичности, прочности и т.д.).

Ni: не более 30 масс. %

Компонент Ni является подобным компоненту Со по характеристикам, но менее дорогим, чем Со, и поэтому может быть использован для частичного замещения компонента Со. Несмотря на то, что Ni не является обязательным компонентом, в случае наличия этого компонента в сплаве его содержание в предпочтительном варианте составляет не более 30 масс. %, в более предпочтительном варианте - не более 20 масс. %, а в еще более предпочтительном варианте - 5-15 масс. %. В случае, когда содержание Ni составляет более 30 масс. %, происходит снижение сопротивления истиранию и сопротивления локальным напряжениям, являющихся характерными признаками сплавов на основе Со, что, как считается, обусловлено разницей энергий дефектов упаковки между Со и Ni.

Fe: не более 5 масс. %

Компонент Fe является намного менее дорогим, чем Ni и подобным компоненту Ni по характеристикам, и поэтому может быть использован для частичного замещения компонента Ni. Суммарное содержание Fe и Ni в предпочтительном варианте составляет не более 30 масс. %, в более предпочтительном варианте - не более 20 масс. %, а в еще более предпочтительном варианте - 5-15 масс. %. Несмотря на то, что Fe не является обязательным компонентом, в случае наличия этого компонента в сплаве его содержание в предпочтительном варианте составляет не более 5 масс. %, а в более предпочтительном варианте не более 3 масс. %. В случае, когда содержание Fe составляет более 5 масс. %, происходит снижение коррозионной стойкости и механических характеристик.

W и/или Мо: 5-12 масс. % в суммарном количестве

Компонент W и компонент Мо способствуют упрочнению маточной фазы за счет образования твердого раствора. Суммарное содержание компонента W и/или компонента Мо в предпочтительном варианте составляет 5-12 масс. %, а в более предпочтительном варианте - 7-10 масс. %. В случае, когда суммарное содержание компонента W и компонента Мо составляет менее 5 масс. %, упрочнение маточной фазы за счет образования твердого раствора становится недостаточным. В то же время, в случае, когда суммарное содержание компонента W и компонента Мо составляет более 12 масс. %, возникает предрасположенность к образованию хрупкой σ-фазы, что приводит к снижению механических характеристиках (то есть ударной вязкости, пластичности и т.д.).

Re: не более 2 масс. %

Компонент Re способствует упрочнению маточной фазы за счет образования твердого раствора и повышает коррозионную стойкость. Несмотря на то, что Re не является обязательным компонентом, в случае наличия этого компонента в сплаве для частичного замещения компонента W или компонента Мо его содержание в предпочтительном варианте составляет не более 2 масс. %, а в более предпочтительном варианте - 0,5-1,5 масс. %. В случае, когда содержание Re составляет более 2 масс. %, в дополнение к возникновению насыщения эффекта от воздействия компонента Re материальные затраты становятся чрезмерно высокими.

Ti, Zr, Nb и Та: 0,5-2 масс. % в суммарном количестве

Компонент Ti, компонент Zr, компонент Nb и компонент Та являются важными компонентами в составе упрочняющей карбидной фазы (карбидной фазы МС-типа). Суммарное содержание компонентов Ti, Zr, Nb и Та в предпочтительном варианте составляет 0,5-2 масс. %, а в более предпочтительном варианте - 0,5-1,8 масс. %. В случае, когда суммарное содержание этих компонентов составляет менее 0,5 масс. %, количество выпадающей упрочняющей карбидной фазы становится недостаточным, что не позволяет достичь достаточного эффекта повышения механических характеристик. В то же время в случае, когда суммарное содержание указанных компонентов составляет более 2 масс. %, снижение механических характеристик происходит вследствие укрупнения зерен упрочняющей карбидной фазы, ускорения образования хрупкой фазы (например, σ-фазы), образования зерен оксидной фазы, которая не способствует упрочнению за счет выпадения, и т.д.

В частности, содержание Ti в предпочтительном варианте составляет 0,01-1 масс. %, а в более предпочтительном варианте - 0,05-0,8 масс. %. Содержание Zr в предпочтительном варианте составляет 0,05-1,5 масс. %, а в более предпочтительном варианте - 0,1-1,2 масс. %. Содержание Nb в предпочтительном варианте составляет 0,02-1 масс. %, а в более предпочтительном варианте - 0,05-0,8 масс. %. Содержание Та в предпочтительном варианте составляет 0,05-1,5 масс. %, а в более предпочтительном варианте - 0,1-1,2 масс. %.

Si: не более 0,5 масс. %

Компонент Si используется в качестве раскислителя и способствует повышению механических характеристик. Несмотря на то, что Si не является обязательным компонентом, в случае наличия этого компонента в сплаве его содержание в предпочтительном варианте составляет не более 0,5 мас. %, а в более предпочтительном - 0,01-0,3 мас. %. В случае, когда содержание Si превышает 0,5 мас. %, происходит образование крупных зерен оксида (например, SiO2), что приводит к снижению механических характеристик.

Mn: не более 0,5 масс. %

Компонент Mn используется в качестве раскислителя и десульфурирующего агента и способствует повышению механических характеристик и коррозионной стойкости. Несмотря на то, что Mn не является обязательным компонентом, в случае наличия этого компонента в сплаве его содержание в предпочтительном варианте составляет не более 0,5 масс. %, а в более предпочтительном варианте - 0,01-0,3 масс. %. В случае, когда содержание Mn составляет более 0,5 масс. %, происходит образование крупных зерен сульфида (например, MnS), что приводит к снижению механических характеристик и коррозионной стойкости.

N: 0,003-0,04 масс. %

Компонент N способствует стабилизации образования упрочняющей карбидной фазы. Содержание компонента N в предпочтительном варианте составляет 0,003-0,04 масс. %, в более предпочтительном варианте - 0,005-0,03 масс. %, а в еще более предпочтительном варианте - 0,007-0,025 масс. %. В случае, когда содержание N составляет менее 0,003 масс. %, эффект от воздействия компонента N становится недостаточным. В то же время в случае, когда содержание N составляет более 0,04 масс. %, формирование крупных зерен нитрида (например, нитрида Cr) приводит к снижению механических характеристик.

Остальное - кобальт и примеси

Компонент Со представляет собой один из ключевых компонентов сплава, и его содержание является самым большим из всех компонентов. Как было указано выше, материалы сплавов на основе Со характеризуются такими преимуществами, как коррозионная стойкость и сопротивление истиранию, сопоставимые или превосходящие аналогичные характеристики материалов сплавов на основе Ni.

Компонент Al представляет собой одну из примесей сплава и преднамеренно в состав сплава не включается. Однако случай, когда содержание Al составляет не более 0,3 масс. %, является приемлемым, так как при этом компонент Al не оказывает никакого серьезного отрицательного влияния на механические характеристика изделия из сплава на основе Со. В случае, когда содержание Al составляет более 0,3 масс. %, образование крупных зерен оксида или нитрида (например. Al2O3 или AlN) вызывает снижение механических характеристик.

Компонент О также представляет собой одну из примесей сплава и преднамеренно в состав сплава не включается. Однако случай, когда содержание О составляет не более 0,04 масс. %, является приемлемым, так как при этом компонент О не оказывает никакого серьезного отрицательного влияния на механические характеристика изделия из сплава на основе Со. В случае, когда содержание О составляет более 0,04 масс. %, образование крупных зерен каждого из оксидов (например, оксида Ti, оксида Zr, оксида Al, оксида Fe, оксида Si и т.д.) вызывает снижение механических характеристик.

На этом этапе S1 никаких особых ограничений на способ и методы получения порошка сплава на основе Со не накладывается, и могут быть использованы любые известные из уровня техники способ и метод. Например, возможно выполнение подэтапа S1a изготовления слитка маточного сплава путем смешивания, плавления и литья исходных материалов, обеспечивающее в результате получение слитка целевого химического состава, и подэтапа S1b атомизации, заключающегося в формировании порошка сплава из слитка маточного сплава. Кроме того, никаких особых ограничений на способ атомизации не накладывается, и могут быть использованы любой известный из уровня техники способ и метод. Например, в предпочтительном варианте может быть использован способ газовой атомизации или способ центробежной атомизации, обеспечивающий получение сферических частиц высокой чистоты и гомогенного состава.

Для упрощения технологического процесса и обеспечения заполнения подложки из порошка сплава на следующем этапе S2 селективного лазерного плавления размер частиц порошка сплава в предпочтительном варианте составляет 5-100 мкм, в более предпочтительном варианте - 10-70 мкм, а в еще более предпочтительном варианте - 10-50 мкм. В случае, когда размер частиц порошка сплава составляет менее 5 мкм, на следующем этапе S2 происходит снижение текучести порошка сплава (т.е. формуемости подложки из порошка сплава), что вызывает снижение точности формы АМ-заготовки. В то же время в случае, когда размер частиц порошка сплава составляет более 100 мкм, контролировать локальное плавление и быстрое затвердевание подложки из порошка сплава на следующем этапе S2 становится затруднительным, что приводит к недостаточному плавлению порошка сплава и повышению шероховатости поверхности АМ-заготовки.

С учетом вышеизложенных факторов в предпочтительном варианте подэтап S1c классификации порошка сплава выполняют с регулированием частиц порошка сплава, обеспечивающим попадание в диапазон 5-100 мкм. При этом в настоящем изобретении даже в случае, когда в результате измерения наблюдается попадание распределения частиц порошка сплава, изготовленного на подэтапе S1b атомизации, по размерам в целевой диапазон, предполагается, что подэтап S1c был выполнен.

Этап селективного лазерного плавления

Этап S2 представляет собой этап формирования АМ-заготовки, имеющей целевую форму, из приготовленного порошка сплава на основе Со в результате селективного лазерного плавления (SLM). В частности, этот этап содержит поочередное повторение подэтапа S2a приготовления подложки из порошка сплава и подэтапа S2b затвердевания лазерного расплава. На этапе S2a порошок сплава на основе Со размещают в виде подложки из порошка сплава, имеющей заданную толщину, а на этапе S2b заданный участок подложки из порошка сплава облучают лазерным лучом для обеспечения локального расплавления и быстрого затвердевания порошка сплава на основе Со на этом заданном участке.

На этом этапе S2 для получения готового изделия из сплава на основе Со, имеющего целевую микроструктуру (микроструктуру с дисперсным выпадением зерен упрочняющей карбидной фазы в кристаллических зернах маточной фазы), микроструктуру АМ-заготовки, являющейся предшественником готового изделия, подвергают контролю. При этом контроль микроструктуры этой АМ-заготовки осуществляют путем контроля локального плавления и быстрого затвердевания подложки из порошка сплава.

В частности, толщину h (в мкм) подложки из порошка сплава, выходную мощность Р (в Вт) лазерного луча и скорость S (в мм/с) сканирования этого лазерного луча в предпочтительном варианте регулируют так, чтобы обеспечить выполнение следующих условий: ’’15<h<150’’ и ’’67×(P/S)-3,5<h<2222×(P/S)+13’’. В случае невыполнения этих условий получить АМ-заготовку, имеющую целевую микроструктуру, невозможно. Этот этап S2 позволяет получить АМ-заготовку из сплава на основе Со в соответствии с вариантом осуществления изобретения.

При этом несмотря на то, что выходная мощность Р и скорость S сканирования лазерного луча в основном зависят от конфигураций лазерных устройств, эти параметры можно определить так, чтобы обеспечить выполнение следующих условий: ’’10≤Р≤1000’’ и ’’10≤S≤7000’’.

Изготовленная по аддитивной технологии заготовка из сплава на основе Со

На фиг. 2 представлен пример изображения, полученного с помощью сканирующего электронного микроскопа (SEM) АМ-заготовки из сплава на основе Со в соответствии с вариантом осуществления изобретения. Как показано на фиг. 2, АМ-заготовка из сплава на основе Со в соответствии с вариантом осуществления изобретения имеет уникальную микроструктуру, которая никогда ранее не наблюдалась.

АМ-заготовка представляет собой поликристаллическое тело со средним размером кристаллических зерен, составляющим 10-100 мкм. В этих кристаллических зернах поликристаллического тела сформированы сегрегационные ячейки (которые также можно отнести к сегрегационным микроячейкам) со средним размером, составляющим 0,15-1,5, а также зерна образовавшейся в результате выпадения упрочняющей карбидной фазы, располагающиеся со средним шагом, составляющим 0,15-1,5 мкм. В настоящем изобретении размере сегрегационных ячеек определяется как среднее длинного и короткого диаметров.

Более детальное исследование микроструктуры с использованием просвечивающей электронной микроскопии и энергодисперсионной рентгеновской спектрометрии (TEM-EDX) показало, что компоненты, составляющие упрочняющую карбидную фазу (Ti, Zr, Nb, Та и С), сегрегированы в граничных областях между соседними сегрегационными ячейками (то есть во внешних окружных областях микроячеек, подобных стенкам ячеек). Было также отмечено, что зерна образовавшейся в результате выпадения упрочняющей карбидной фазы располагаются на участках тройных точек/четверных точек граничных областей этих сегрегационных ячеек.

Этап термической обработки с образованием твердого раствора

На этапе S3 сформированную АМ-заготовку из сплава на основе Со подвергают термической обработке с образованием твердого раствора. Эту термическую обработку в предпочтительном варианте выполняют при температуре в пределах 1100-1200°С с длительностью выдержки 0,5-10 час. Никаких особых ограничений на способ охлаждения после термической обработки не накладывается, и могут быть использованы масляное охлаждение, водяное охлаждение, воздушное охлаждение или охлаждение в печи.

Эта термическая обработка с образованием твердого раствора обеспечивает возможность рекристаллизации кристаллических зерен маточной фазы в АМ-заготовке, что в результате приводит к снижению внутренних напряжений в кристаллических зернах маточной фазы АМ-заготовки, возникающих в процессе быстрого затвердевания при охлаждении. В предпочтительном варианте средний размер кристаллических зерен маточной фазы регулируют в пределах 20-145 мкм. В случае, когда средний размер этих кристаллических зерен составляет менее 20 мкм или более 145 мкм, характеристики ползучести готового изделия из сплава на основе Со становятся неудовлетворительными.

Кроме того, большой интерес представляет то, что было установлено, что в случае рекристаллизации кристаллических зерен маточной фазы начинается процесс агрегации компонентов, сегрегированных в граничных областях сегрегационных ячеек, и формирования упрочняющей карбидной фазы, который в результате приводит к исчезновению сегрегационных ячеек (то есть эти ячейки становятся ненаблюдаемыми при сканирующей электронной микроскопии или SEM). Считается, что точки агрегации, в которых начинается образование упрочняющей карбидной фазы, находятся в тройных точках/четверных точках границ прежних сегрегационных ячеек, что приводит к мелкодисперсному распределению упрочняющей карбидной фазы по всем кристаллическим зернам маточной фазы (внутри каждого кристаллического зерна и на границах кристаллических зерен).

При этом эффективное регулирование температуры и длительности выдержки в процессе термической обработки с образованием твердого раствора обеспечивает возможность перерастания упрочняющей карбидной фазы, которая начинает образовываться, в зерна без чрезмерного агрегирования/укрупнения. В таком случае изделие из сплава на основе Со, полученное на этом этапа S3, можно рассматривать как готовое изделие. Однако в целях предотвращения чрезмерного укрупнения кристаллических зерен маточной фазы (то есть в целях обеспечения стабильности производства и выхода продукции) в более предпочтительном варианте выполняют рассматриваемый ниже этап S4 старящей термической обработки.

Этап старящей термической обработки

На этапе S4 АМ-заготовки из сплава на основе Со, прошедшие термическую обработку с образованием твердого раствора, подвергают старящей обработке. Старящую обработку в предпочтительном варианте выполняют при температуре в пределах 750-1000°С с длительностью выдержки 0,5-10 час. Никаких особых ограничений на способ охлаждения после термической обработки не накладывается, и могут быть использованы масляное охлаждение, водяное охлаждение, воздушное охлаждение или охлаждение в печи.

Выполнение старящей обработки при одновременном подавлении чрезмерного укрупнения кристаллических зерен матричной фазы обеспечивает возможность перерастания упрочняющей карбидной фазы, которая начинает образовываться на этапе S3 термической обработки с образованием твердого раствора, в зерна. Полученное таким образом изделие из сплава на основе Со имеет средний размер кристаллических зерен матричной фазы, составляющий 20-145 мкм, и включает в себя зерна упрочняющей карбидной фазы, образовавшиеся в результате мелкодисперсного выпадения в каждом кристаллическом зерне и располагающиеся на среднем межзеренном расстоянии 0,15-1,5 мкм. При этом в изделии из сплава на основе Со в соответствии с вариантом осуществления изобретения, как и следовало ожидать, дисперсное выпадение зерен упрочняющей карбидной фазы происходит и на границах кристаллических зерен матричной фазы.

Завершающий этап

В случае необходимости изделие из сплава на основе Со, полученное на этапе S3 термической обработки с образованием твердого раствора или на этапе S4 старящей термической обработки, может быть подвергнуто дополнительной обработке при выполнении таких этапов, как этап формирования слоя коррозионностойкого покрытия и этап отделки поверхности, не показанные на фиг. 1.

Изделие из сплава на основе Со

На фиг. 3 представлен схематический вид в перспективе лопатки статора турбины, которая представляет собой изделие из сплава на основе Со в качестве высокотемпературного элемента конструкции турбины в соответствии с вариантом осуществления изобретения. Как показано на фиг. 3, лопатка 100 статора турбины включает в себя торцевую стенку 101 со стороны внутреннего кольца, участок 102 лопасти 102 и торцевую стенку 103 со стороны внешнего кольца. Внутри участка 102 лопатки, как правило, сформирована охлаждающая конструкция. Таким образом, лопатка 100 статора турбины имеет чрезвычайно сложную форму и конструкцию, и поэтому АМ-заготовки, изготовленные с формой, близкой к заданной, и изделия из сплава на основе таких АМ-заготовок имеют большую техническую ценность.

При этом, например, в случае газовой турбины для вырабатывания электроэнергии с выходной мощностью, составляющей приблизительно 30 МВт, длина участка 102 лопатки 100 статора турбины (т.е. расстояние между торцевыми стенками 101 и 103) составляет приблизительно 170 мм.

На фиг. 4 представлен схематический вид в разрезе газовой турбины, снабженной изделием из сплава на основе Со в соответствии с вариантом осуществления изобретения. Как показано на фиг. 4, газовая турбина 200 по сути включает в себя компрессорный отсек 210, предназначенный для сжатия воздуха на впуске, и турбинный отсек 220, предназначенный для направления газа сгорания топлива на лопатки турбины и получения мощности вращения. Высокотемпературный элемент конструкции турбины в соответствии с вариантом осуществления изобретения может быть в предпочтительном варианте использован в качестве сопла 221 турбины или лопатки 100 статора турбины внутри турбинного отсека 220. Само собой разумеется, что высокотемпературный элемент конструкции турбины в соответствии с вариантом осуществления изобретения не ограничивается использованием исключительно в газовых турбинах, и может быть использован и в других турбинах (например, в паровых турбинах).

ПРИМЕРЫ

Ниже приводится более подробное описание настоящего изобретения с примерами, соответствующими изобретению, и сравнительными примерами. При этом настоящее изобретение не ограничивается этими примерами.

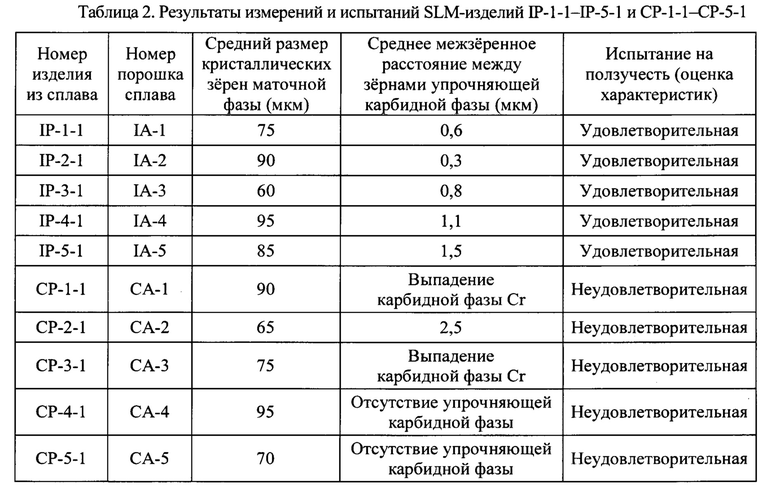

Эксперимент 1

Приготовление порошков IA-1-IA-5 сплавов, используемых в примерах, соответствующих изобретению, и порошков СА1-СА5 сплавов, используемых в сравнительных примерах

Были приготовлены порошки сплавов на основе Со, имеющие химические составы, приведенные в Таблице 1, (этап S1 приготовления порошка сплава). То есть, прежде всего был выполнен подэтап S1a изготовления слитка маточного сплава, заключавшийся в смешивании исходных материалов, плавлении и литье методом вакуумной высокочастотной индукционной плавки, в результате чего был получен слиток маточного сплава (массой приблизительно 2 кг) для каждого порошка. Затем для формирования каждого порошка был выполнен подэтап S1b атомизации, заключавшийся в повторном расплавлении каждого слитка маточного сплава и газовой атомизации в атмосфере газообразного аргона.

Затем каждый полученный таким образом порошок сплава подвергали классификации на подэтапе S1c классификации порошка сплава для регулирования размера частиц. На этом этапе классификации из каждого порошка сплава был выделен порошок сплава с размером частиц 10-25 мкм (с размером S частиц) и другой порошок сплава с размером частиц 100-150 мкм (с размером L частиц).

"-" указывает на то, что элемент не был преднамеренно включен в состав порошка или не был обнаружен.

"Остальное" указывает содержание примесей, за исключением Al и О.

Как показано в Таблице 1, химические составы порошков IA-1-IA-5 сплавов соответствуют заявленным в изобретении. В то же время порошок СА-1 сплава по содержанию С и содержанию Cr не соответствует изобретению. Порошок СА-2 сплава не соответствует изобретению по содержанию С, содержанию Ni и суммарному содержанию "Ti+Zr+Nb+Та". Порошок СА-3 сплава не соответствует изобретению по содержанию N и суммарному содержанию "Ti+Zr+Nb+Та". Порошок сплава СА-4 также не соответствует изобретению по суммарному содержанию "Ti+Zr+Nb+Та". Порошок СА-5 не соответствует изобретению по содержанию W и суммарному содержанию "Ti+Zr+Nb+Та".

Эксперимент 2

Изготовление SLM-изделия из сплава с использованием порошка IA-2 и SLM-изделия из сплава с использованием порошка СА-5

С использованием порошков IA-2 и СА-5 сплавов с размером S частиц, приготовленных в результате Эксперимента 1, по методу SLM (на этапе S2 селективного лазерного плавления) были сформированы АМ-заготовки (диаметр 8 мм × высота 10 мм). При этом толщина h каждой подложки из порошка сплава и выходная мощность Р лазерного луча составляли соответственно 100 мкм и 100 Вт. Локальный подвод P/S теплоты (в Вт × с/мм = Дж/мм) регулировали за счет изменения скорости S (мм/с) сканирования лазерного луча. Регулирование локального подвода теплоты соответствовало регулированию скорости охлаждения.

Каждая сформированная таким образом АМ-заготовка была подвергнута термической обработке при 1150°С с длительностью выдержки, составившей 4 часа (на этапе S3 термической обработки с образованием твердого раствора). После этой термической обработке каждая АМ-заготовка была подвергнута термической обработке при 900°С с длительностью выдержки, составившей 4 часа (на этапе S4 старящей термической обработки), в результате чего были изготовлены SLM-изделие из сплава с использованием порошка IA-2 и SLM-изделие из сплава с использованием порошка СА-5.

Изготовление LMD-изделия из сплава с использованием порошка IA-2 и LMD-изделия из сплава с использованием порошка СА-5

С использованием порошков IA-2 и СА-5 сплавов с размером L частиц, приготовленных в результате Эксперимента 1, по методу LMD (лазерного осаждения металла) были сформированы АМ-заготовки. Каждая АМ-заготовка была подвергнута обработке, аналогичной описанной выше, - термической обработке с образованием твердого раствора на этапе S3 и старящей термической обработке на этапе S4, в результате чего были изготовлены LMD-изделие из сплава с использованием порошка IA-2 и LMD-изделие из сплава с использованием порошка СА-5. В процессе LMD выходная мощность Р лазерного луча составляла 800 Вт, а скорость S сканирования лазерного луча S - 15 мм/с.

При этом LMD-метод является разновидностью АМ-метода и заключается в послойном осаждении подаваемого порошка сплава, облучаемого лазерным лучом. Как правило, локальный подвод теплоты при использовании LMD-метода выше, чем при использовании SLM-метода. То есть скорость охлаждения при использовании LMD-метода ниже, чем при использовании SLM-метода.

Изготовление изделия из литейного сплава с использованием порошка IA-2 и изделия из литейного сплава с использованием порошка СА-5

С использованием порошков IA-2 и СА-5 сплавов с размером L частиц, приготовленных в результате Эксперимента 1, методом точного литья были сформированы литые заготовки (диаметр 8 мм × высота 10 мм). Каждая литая заготовка была подвергнута обработке, аналогичной описанной выше, - термической обработке с образованием твердого раствора на этапе S3 и старящей термической обработке на этапе S4, в результате чего были изготовлены литое изделие из сплава с использованием порошка IA-2 и литое изделие из сплава с использованием порошка СА-5.

Исследование микроструктуры и испытания механических характеристик

Из сформированных таким образом АМ-заготовок, литых заготовок и изделий были отобраны образцы для исследования микроструктуры и испытаний механических характеристик, на которых было проведено исследование микроструктуры и были проведены испытания механических характеристик.

Исследование микроструктуры выполнялось с помощью SEM-микроскопа. Кроме того, полученные SEM-изображения были подвергнуты анализу изображений с помощью программы обработки изображений (с помощью программы ImageJ общего пользования, написанной сотрудниками Национальных институтов здоровья (NIH), по результатам которого были измерены средний размер сегрегационных ячеек, средний шаг микросегрегаций и среднее межзеренное расстояние между зернами карбидной фазы.

В качестве испытаний механических характеристик было проведено испытание на растяжение, которое выполнялось при комнатной температуре (приблизительно при 13°С) и в результате которого был измерен условный предел текучести с остаточной деформацией 0,2%.

На фиг. 5 представлено SEM-изображение типичной микроструктуры АМ-заготовки из сплава на основе Со, сформированной LMD-методом. На фиг. 6 представлено SEM-изображение типичной микроструктуры литой заготовки из сплава на основе Со, сформированной методом точного литья. Кроме того, на рассмотренной выше фиг. 2 представлено SEM-изображение типичной микроструктуры АМ-заготовки из сплава на основе Со, сформированной SLM-методом. Показанные на фиг. 2, 5 и 6 микроструктуры являются микроструктурами образцов, сформированных с использованием порошка IA-2 сплава.

Как было указано выше, АМ-заготовка, сформированная SLM-методом (см. фиг. 2), представляет собой поликристаллическое тело с сегрегационными ячейками размером приблизительно 1 мкм, сформированными в кристаллических зернах этого тела. В то же время, АМ-заготовка, сформированная LMD-методом (см. фиг. 5), представляет собой поликристаллическое тело с сегрегационными ячейками размером приблизительно 5-20 мкм, составляющими каждое кристаллическое зерно этого тела. В литой заготовке, сформированной методом точного литья (см. фиг. 6), наблюдаются микросегрегации, располагающиеся вдоль границ дендритов с шагом, составляющим приблизительно 100-300 мкм.

Исследование микроструктуры изделий, сформированных в результате обработки с образованием твердого раствора и старящей обработки АМ-заготовок и литых заготовок, а также измерение среднего межзеренного расстояния зерен карбидной фазы позволили установить примерное соответствие между средним межзеренным расстоянием каждого изделия и средним размером сегрегационных ячеек или средним шагом микросегрегаций (фигуры микроструктур отсутствуют). Кроме того, было установлено, что, в случае чрезвычайно малого среднего размера сегрегационных ячеек (составляющего, например, приблизительно не более 0,1 мкм) при обработке с образованием твердого раствора и старящей обработке происходит объединение соседних зерен карбидной фазы и формирование больших зерен (в результате чего среднее межзеренное расстояние между зернами карбидной фазы увеличивается).

Так как полученные изделия имели существенно различные микроструктуры, то была исследована зависимость между средним размером сегрегационных ячеек и механическими характеристиками. На фиг. 7 представлен график типичной зависимости между средним размером сегрегационных ячеек АМ-заготовок из сплава на основе Со и условным пределом текучести с остаточной деформаций 0,2% в изделиях из сплава на основе Со. При этом на фиг. 7 для сравнения также показаны данные по литым заготовкам и изделиям из литых сплавов. Применительно к литым заготовкам вместо среднего размера сегрегационных ячеек был использован средний шаг микросегрегаций.

Как показано на фиг. 7, изделия из сплава на основе Со, сформированные с использованием порошка СА-5, независимо от среднего размера сегрегационных ячеек показывают практически постоянный условный предел текучести с остаточной деформаций 0,2%. В то же время изделия из сплава на основе Со, сформированные с использованием порошка IA-2, характеризуются значительной зависимостью условного предела текучести с остаточной деформаций 0,2% от среднего размера сегрегационных ячеек.

Суммарное содержание "Ti+Zr+Nb+Та" в порошке СА-5 является чрезвычайно малым (то есть ни одного из этих компонентов этот порошок практически не содержит). Поэтому изделия, сформированные из порошка СА-5, имеют микроструктуры без выпадения упрочняющей карбидной фазы, но с образовавшимися в результате выпадения зернами карбида Cr, что подтверждает гипотезу невысокой эффективности зерен карбида Cr в качестве зерен, обеспечивающих упрочнение за счет выпадения. В то же время изделия, сформированные из порошка IA-2, имеют микроструктуры с выпадением зерен упрочняющей карбидной фазы. Считается, что это вызывает существенное изменение условного предела текучести с остаточной деформаций 0,2% в зависимости от среднего размера сегрегационных ячеек (который определяет среднее межзеренное расстояние между зернами карбидной фазы).

Кроме того, с учетом требуемых характеристик высокотемпературных элементов конструкции турбины, на реализацию которых направлено настоящее изобретение, требуемый условный предел текучести с остаточной деформаций 0,2% составляет не менее 500 МПа. Таким образом, если оценивать условный предел текучести с остаточной деформаций 0,2%, составляющий не менее 500 МПа, как "удовлетворительный", а условный предел текучести с остаточной деформаций 0,2%, составляющий менее 500 МПа, как "неудовлетворительный", то было подтверждено, что механические характеристики, признаваемые как "удовлетворительные", были получены в случае среднего размера сегрегационных ячеек (то есть среднего межзеренного расстояния между зернами карбидной фазы) в пределах от 0,15-1,5 мкм. Другими словами, невозможность получения достаточно высоких механических характеристик материалов сплавов на основе Со с выпадением карбидной фазы, известных из уровня техники, объясняется отчасти отсутствием эффективного регулирования среднего межзеренного расстояния между упрочняющими зернами карбидной фазы, обеспечивающего попадание в целевой диапазон.

Эксперимент 3

Изготовление SLM-изделий IP-1-1-IP-5-1 из сплавов с использованием порошков IA-1-IA-5 и SLM-изделий СР-1-1-СР-5-1 из сплавов с использованием порошков СА-1-СА-5

С использованием порошков IA-1-IA-5 и СА-1-СА-5 сплавов с размером S частиц, приготовленных в результате Эксперимента 1, по методу SLM (на этапе S2 селективного лазерного плавления) были сформированы АМ-заготовки (диаметр 8 мм × высота 10 мм). На основе результатов Эксперимента 2 был выполнен процесс SLM, обеспечивший регулирование среднего межзеренного расстояние между зернами карбидной фазы и попадание в диапазон 0,15-1,5 мкм.

Каждая сформированная таким образом АМ-заготовка была подвергнута термической обработке при 1150°С с длительностью выдержки, составившей 4 часа (на этапе S3 термической обработки с образованием твердого раствора). После этой термической обработке каждая АМ-заготовка была подвергнута термической обработке при температуре в диапазоне 750-1000°С с длительностью выдержки, составившей 0,5-10 часов (на этапе S4 старящей термической обработки), в результате чего были изготовлены SLM-изделия IP-1-1-IP-5-1 из сплавов с использованием порошков IA-1-IA-5 и SLM-изделия СР-1-1-СР-5-1 из сплавов с использованием порошков СА-1-СА-5.

Исследование микроструктуры и испытания механических характеристик

Из этих SLM-изделий IP-1-1-IP-5-1 и СР-1-1-СР-5-1 из сплавов были отобраны образцы для исследования микроструктуры и испытаний механических характеристик, на которых было проведено исследование микроструктуры и были проведены испытания механических характеристик.

94. Исследование микроструктуры выполнялось путем анализа SEM-изображений, аналогичного описанному в Эксперименте 2, по результатам которого были измерены средний размер кристаллических зерен маточной фазы и среднее межзеренное расстояние между зернами карбидной фазы.

В качестве испытаний механических характеристик было проведено испытание на ползучесть, которое выполнялось при 900°С в условиях напряжения, составившего 98 МПа, и в результате которого было измерено время разрушения при ползучести. На основании требуемых характеристик высокотемпературных элементов конструкции турбины, на реализацию которых направлено настоящее изобретение, любое время разрушения при ползучести, составившее не менее 1100 часов, оценивалось как "удовлетворительное", а любое время разрушения при ползучести, составившее менее 1100 часов, оценивалось как "неудовлетворительное". Оценка характеристик ползучести как "удовлетворительная" означает, что температура, при которой в условиях напряжения, составляющего 58 МПа, время разрушения при ползучести достигает 100000 часов, составляет не ниже 875°С. Такие характеристики ползучести можно считать сопоставимыми с аналогичными характеристиками материалов сплавов на основе Ni.

Результаты Эксперимента 3 приведены в Таблице 2.

Как показано в Таблице 2, все SLM-изделия IP-1-1-IP-5-1 из сплавов при испытании на ползучесть продемонстрировали удовлетворительные характеристики. Объясняется это не только попаданием среднего размера кристаллических зерен маточной фазы в соответствующий диапазон, но и достаточно малым средним межзеренным расстоянием между зернами упрочняющей карбидной фазы (между зернами карбидной фазы Ti, Zr, Nb и/или Та МС-типа) (то есть мелкодисперсным выпадением зерен упрочняющей карбидной фазы).

В то же время все SLM-изделия СР-1-1-СР-5-1 из сплавов при испытании на ползучесть продемонстрировали неудовлетворительные характеристики, несмотря на попадание среднего размера кристаллических зерен маточной фазы в соответствующий диапазон. Для установления возможных причин появления таких характеристик SLM-изделия СР-1-1-СР-5-1 из сплавов были подвергнуты индивидуальному исследованию. В изделии CP-1-1 избыточное содержание С и Cr привело к преобладающему выпадению зерен карбида Cr. В изделии СР-2-1 избыточное содержание С и избыточное суммарное содержание "Ti+Zr+Nb+Та" привели к укрупнению зерен упрочняющей карбидной фазы и увеличению среднего межзеренного расстояния. В изделии СР-3-1 избыточное содержание С и недостаточное суммарное содержание "Ti+Zr+Nb+Та" привели к преобладающему выпадению зерен карбида Cr. Приведенные результаты подтверждают недостаточно высокую эффективность зерен карбида Cr в качестве зерен, способных обеспечивать упрочнение за счет выпадения. В изделиях СР-4-1 и СР-5-1 недостаточное суммарное содержание "Ti+Zr+Nb+Та" (то есть практически полное отсутствие какого-либо из этих компонентов) не привело к выпадению упрочняющей карбидной фазы как таковой.

На основе результатов эксперимента 3 была подтверждена целесообразность использования изделий IA-1-IA-5, имеющих заявленные в изобретении химические составы, в качестве исходных материалов для SLM-изделий из сплавов. Была также подтверждена возможность повышения характеристик ползучести за счет регулирования среднего межзеренного расстояния между зернами упрочняющей карбидной фазы, обеспечивающего попадание в диапазон 0,15-1,5 мкм.

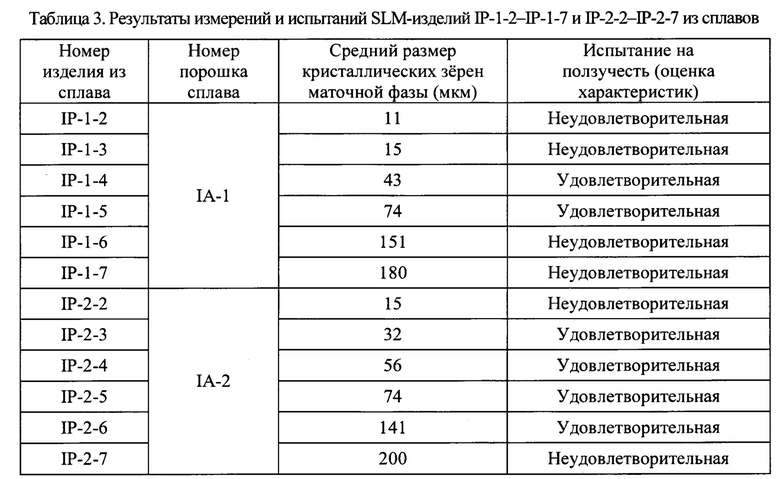

Эксперимент 4

Изготовление SLM-изделий IP-1-2-IP-1-7 и IP-2-2-IP-2-7 из сплавов

С использованием порошков IA-1 и IA-2 сплавов с размером S частиц, приготовленных в результате Эксперимента 1, по методу SLM (на этапе S2 селективного лазерного плавления) были сформированы АМ-заготовки (диаметр 8 мм × высота 10 мм). На основе результатов Эксперимента 2 был выполнен процесс SLM, обеспечивший регулирование среднего межзеренное расстояние между зернами карбидной фазы и попадание в диапазон 0,15-1,5 мкм.

Каждая сформированная таким образом АМ-заготовка была подвергнута обработке с образованием твердого раствора и старящей обработке. В результате варьирования температуры и длительности выдержки в пределах диапазонов соответственно 1000-1300°С и 0,5-10 часов были изготовлены SLM-изделия IP-1-2-IP-1-7 и IP-2-2-IP-2-7 из сплавов, имеющие различный средний размер кристаллических зерен маточной фазы. Условия проведения старящей обработки были такими же, как в Эксперименте 3.

Исследование микроструктуры и испытания механических характеристик

Из этих SLM-изделий IP-1-2-IP-1-7 и IP-2-2-IP-2-7 из сплавов были отобраны образцы для исследования микроструктуры и испытаний механических характеристик, на которых было проведено исследование микроструктуры и были проведены испытания механических характеристик.

Исследование микроструктуры выполнялось путем анализа SEM-изображений, аналогичного описанному в Эксперименте 2, по результатам которого был измерен средний размер кристаллических зерен маточной фазы. Кроме того, в качестве испытаний механических характеристик было проведено испытание на ползучесть, которое выполнялось при тех же условиях, что и в Эксперименте 2, и каждое изделие было подвергнуто оценке по тем же критериям, что и в Эксперименте 2, по результатам которой характеристики ползучести изделий получили оценку "удовлетворительная" или "удовлетворительная".

Результаты Эксперимента 4 приведены в Таблице 3.

Как показано в Таблице 3, было подтверждено, что средний размер кристаллических зерен маточной фазы в предпочтительном варианте составляет 20-145 мкм. Кроме того, на основании результатов Эксперимента 4 была подтверждена предпочтительность выполнения обработки с образованием твердого раствора в пределах температурного диапазона, составляющего 1100-1200°С, с длительностью выдержки 0,5-10 часов.

Эксперимент 5

Исследование условий SLM на этапе селективного лазерного плавления

С использованием порошков IA-4 сплавов с размером S частиц, приготовленных в результате Эксперимента 1, по методу SLM (на этапе S2 селективного лазерного плавления) были сформированы АМ-заготовки (диаметр 8 мм × высота 10 мм). При этом выходная мощность Р лазерного луча составляла 85 Вт, а локальный подвод P/S теплоты (в Вт × с/мм = Дж/мм) регулировали за счет изменения толщины h подложки из порошка сплава и скорости S (мм/с) сканирования лазерного луча.

Микроструктура каждой из сформированных таким образом АМ-заготовок была подвергнута исследованию, по результатам которого был измерен средний размер сегрегационных ячеек. Исследование микроструктуры выполнялось путем анализа SEM-изображений, аналогичного описанному в Эксперименте 2, с помощью программы обработки изображения (ImageJ).

На фиг. 8 представлена диаграмма, иллюстрирующая типичные условия SLM для получения АМ-заготовок из сплава на основе Со в соответствии с вариантом осуществления изобретения, определяемые зависимостью между толщиной подложки из порошка сплава и локальным подводом теплоты. Значком  на фиг. 8 обозначены АМ-заготовки, которые по результатам исследования микроструктуры имели средний размер сегрегационных ячеек в пределах диапазона 0,15-1,5 мкм и характеристики которых получили оценку "удовлетворительная", а значком

на фиг. 8 обозначены АМ-заготовки, которые по результатам исследования микроструктуры имели средний размер сегрегационных ячеек в пределах диапазона 0,15-1,5 мкм и характеристики которых получили оценку "удовлетворительная", а значком  - остальные АМ-заготовки, характеристики которых получили оценку "неудовлетворительная".

- остальные АМ-заготовки, характеристики которых получили оценку "неудовлетворительная".

На основе результатов Эксперимента 5 была подтверждена предпочтительность выполнения SLM-процесса на этапе S2 селективного лазерного плавления с регулированием толщины h (в мкм) подложки из порошка сплава, выходной мощности Р (в Вт) лазерного луча и скорости S (в мм/с) сканирования этого лазерного луча, осуществляемым так, чтобы обеспечить выполнение следующих условий: ”15<h<150” и ”67×(P/S)-3,5<h<2222×(P/S)+13”. Другими словами, заштрихованная область - это область выполнения этих условий.

Описанные выше варианты осуществления и примеры были приведены специально для обеспечения понимания настоящего изобретения, но изобретение не ограничивается описанными вариантами осуществления и примерами. Например, часть признаков варианта осуществления может быть заменена или дополнена известным уровнем техники. То есть в рамках технической концепции изобретения часть признаков варианта осуществления изобретения может быть объединена с известным уровнем техники и модифицирована на основе известного уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШОК СПЛАВА НА ОСНОВЕ КОБАЛЬТА, СПЕЧЁННОЕ ТЕЛО ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА И СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЁННОГО ТЕЛА ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА | 2019 |

|

RU2771192C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КОНСТРУКЦИИ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2018 |

|

RU2698038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕМЕНТА КОНСТРУКЦИИ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2016 |

|

RU2710701C1 |

| ЗАГОТОВКА ИЗ КОВОЧНОГО СПЛАВА НА ОСНОВЕ NI И ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕМЕНТ КОНСТРУКЦИИ ТУРБИНЫ С ИСПОЛЬЗОВАНИЕМ ЭТОЙ ЗАГОТОВКИ | 2017 |

|

RU2712323C1 |

| Сплав на основе кобальта | 2021 |

|

RU2767961C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| ВОССТАНОВЛЕННЫЙ ЭЛЕМЕНТ КОНСТРУКЦИИ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОГО ЭЛЕМЕНТА | 2017 |

|

RU2686745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2013 |

|

RU2566117C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2020 |

|

RU2748445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОНЕНТА ПОСРЕДСТВОМ АДДИТИВНОГО ЛАЗЕРНОГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2574536C2 |

Изобретение относится к изготовленной по аддитивной технологии заготовке из сплава на основе кобальта, имеющего химический состав, содержащий, мас.%: 0,08-0,25 С; не более 0,1 В; 10-30 Cr; не более 30 Fe и Ni в суммарном количестве, где Fe составляет не более 5; 5-12 W и/или Мо в суммарном количестве; 0,5-2 Ti, Zr, Nb и Та в суммарном количестве; не более 0,5 Si; не более 0,5 Mn; 0,003-0,04 N и остальное - Со и примеси. Заготовка содержит кристаллические зерна со средним размером 10-100 мкм, в которых компоненты, составляющие карбидную фазу МС-типа, содержащую Ti, Zr, Nb и/или Та, сегрегированы в граничных областях сегрегационных ячеек, и/или образовавшиеся в результате выпадения зерна карбидной фазы МС-типа располагаются на среднем межзеренном расстоянии 0,15-1,5 мкм. Изделие из сплава на основе кобальта представляет собой поликристаллическое тело, содержащее зерна со средним размером 20-145 мкм. Заготовку получают путем послойного нанесения порошка на подложку посредством облучения лазерным лучом локальных участков. Изделие получают посредством термической обработки заготовки при 1100-1200°С в течение 0,5-10 ч с образованием твердого раствора. 4 н. и 13 з.п. ф-лы, 8 ил., 3 табл., 5 пр.

1. Изготовленная по аддитивной технологии заготовка из сплава на основе кобальта, имеющего химический состав, содержащий:

0,08-0,25 мас. % углерода;

не более 0,1 мас. % бора;

10-30 мас. % хрома;

не более 30 мас. % железа и никеля в суммарном количестве, где железо составляет не более 5 мас. %;

5-12 мас. % вольфрама и/или молибдена в суммарном количестве;

0,5-2 мас. % титана, циркония, ниобия и тантала в суммарном количестве;

не более 0,5 мас. % кремния;

не более 0,5 мас. % марганца;

0,003-0,04 мас. % азота и

остальное - кобальт и примеси,

причем изготовленная по аддитивной технологии заготовка представляет собой поликристаллическое тело, содержащее кристаллические зерна со средним размером 10-100 мкм, и

в кристаллических зернах этого поликристаллического тела сформированы сегрегационные ячейки со средним размером 0,15-1,5 мкм, в которых компоненты, составляющие карбидную фазу МС-типа, содержащую титан, цирконий, ниобий и/или тантал, сегрегированы в граничных областях сегрегационных ячеек, и/или

образовавшиеся в результате выпадения зерна карбидной фазы МС-типа располагаются на среднем межзеренном расстоянии 0,15-1,5 мкм.

2. Изготовленная по аддитивной технологии заготовка из сплава на основе кобальта по п. 1, отличающаяся тем, что

указанный химический состав сплава на основе кобальта содержит 0,01-1 мас. % титана, 0,05-1,5 мас. % циркония, 0,02-1 мас. % ниобия и 0,05-1,5 мас. % тантала.

3. Изготовленная по аддитивной технологии заготовка из сплава на основе кобальта по п. 1, отличающаяся тем, что

указанный химический состав сплава на основе кобальта содержит в качестве примесей не более 0,5 мас. % алюминия и не более 0,04 мас. % кислорода.

4. Изготовленная по аддитивной технологии заготовка из сплава на основе кобальта по п. 2, отличающаяся тем, что

указанный химический состав сплава на основе кобальта содержит в качестве примесей не более 0,5 мас. % алюминия и не более 0,04 мас. % кислорода.

5. Изделие из сплава на основе кобальта, имеющего химический состав, содержащий:

0,08-0,25 мас. % углерода;

не более 0,1 мас. % бора;

10-30 мас. % хрома;

не более 30 мас. % железа и никеля в суммарном количестве, где железо составляет не более 5 мас. %;

5-12 мас. % вольфрама и/или молибдена в суммарном количестве;

0,5-2 мас. % титана, циркония, ниобия и тантала в суммарном количестве;

не более 0,5 мас. % кремния;

не более 0,5 мас. % марганца;

0,003-0,04 мас. % азота и

остальное - кобальт и примеси,

причем указанное изделие представляет собой поликристаллическое тело, содержащее кристаллические зерна со средним размером 20-145 мкм, и

в кристаллических зернах этого поликристаллического тела зерна карбидной фазы МС-типа, содержащей титан, цирконий, ниобий и/или тантал, образовавшиеся в результате выпадения, располагаются на среднем межзеренном расстоянии 0,15-1,5 мкм.

6. Изделие из сплава на основе кобальта по п. 5, отличающееся тем, что

условный предел текучести с остаточной деформацией 0,2% при комнатной температуре для этого изделия составляет не менее 500 МПа, а температура ползучести, выдерживаемая в течение 100000 часов при напряжении 58 МПа, - не ниже 875°С.

7. Изделие из сплава на основе кобальта по п. 5, отличающееся тем, что

указанный химический состав сплава на основе кобальта содержит 0,01-1 мас. % титана, 0,05-1,5 мас. % циркония, 0,02-1 мас. % ниобия и 0,05-1,5 мас. % тантала.

8. Изделие из сплава на основе кобальта по п. 5, отличающееся тем, что

указанный химический состав сплава на основе кобальта содержит в качестве примесей не более 0,5 мас. % алюминия и не более 0,04 мас. % кислорода.

9. Изделие из сплава на основе кобальта по п. 7, отличающееся тем, что

указанный химический состав сплава на основе кобальта содержит в качестве примесей не более 0,5 мас. % алюминия и не более 0,04 мас. % кислорода.

10. Изделие из сплава на основе кобальта по п. 5, отличающееся тем, что

это изделие представляет собой высокотемпературный элемент конструкции турбины.

11. Изделие из сплава на основе кобальта по п. 10, отличающееся тем, что

указанный высокотемпературный элемент конструкции турбины представляет собой лопатку статора турбины или сопло камеры сгорания.

12. Способ изготовления по аддитивной технологии заготовки из сплава на основе кобальта по п. 1, включающий:

этап приготовления порошка сплава, заключающийся в приготовлении порошка сплава на основе кобальта, имеющего указанный химический состав, причем этот порошок сплава на основе кобальта имеет заданный размер частиц; и

этап селективного лазерного плавления, заключающийся в формировании изготовленной по аддитивной технологии заготовки в результате поочередного повторения подэтапа приготовления подложки из порошка сплава, заключающегося в размещении порошка сплава на основе кобальта в виде подложки из порошка сплава, имеющей заданную толщину, и подэтапа затвердевания лазерного расплава, заключающегося в облучении заданного участка подложки из порошка сплава лазерным лучом для обеспечения локального расплавления и быстрого затвердевания порошка сплава на основе кобальта на указанном заданном участке,

причем указанную заданную толщину h (мкм) подложки из порошка сплава, выходную мощность Р (Вт) указанного лазерного луча и скорость S (мм/с) сканирования этого лазерного луча регулируют так, чтобы обеспечить выполнение следующих условий: ''15<h<150'' и ''67×(P/S)-3,5<h<2222×(P/S)+13''.

13. Способ изготовления по аддитивной технологии заготовки из сплава на основе кобальта по п. 12, отличающийся тем, что

этап приготовления порошка сплава содержит подэтап классификации порошка сплава, заключающийся в выделении частиц порошка сплава на основе кобальта с размером 5-100 мкм.

14. Способ изготовления изделия из сплава на основе кобальта по п. 5, характеризующийся тем, что он включает:

этап приготовления порошка сплава, заключающийся в приготовлении порошка сплава на основе кобальта, имеющего указанный химический состав, причем этот порошок сплава на основе кобальта имеет заданный размер частиц;