Изобретение относится к области строительства, а именно к заводскому изготовлению объемных железобетонных блоков для гражданского строительства, и может быть использовано для изготовления объемных блоков типа «колпак», которые используют в объемно-блочном домостроении.

Известен аналог способ изготовления тяжелого модульного элемента и модульный элемент, изготовленный в соответствии с данным способом в заявке на изобретение №2009144768, МПК B04B 1/348 от 30.04.2008, опубл. 10.06.2011, Бюл. №16. Способ образования на строительной площадке геометрически неизменяемого и тяжелого по весу модульного элемента при использовании модульного элемента заводского изготовления, значительно более легкого по весу и перемещенного на строительную площадку, при этом тяжелый модульный элемент может быть выполнен с возможностью функционирования в качестве завершенного подвального элемента модульной конструкции, причем указанный более легкий модульный элемент имеет фундаментную плиту и стеновые секции с двойными стенками, прикрепленные к фундаментной плите, с рядом внутренних стеновых частей, обращенных внутрь модульного элемента, и рядом наружных стеновых частей, обращенных наружу от модульного элемента, при этом указанные внутренние и наружные стеновые части взаимно согласованы и прикреплены друг к другу посредством опор, ориентированных в пространстве, свободно структурируемом и образованном между стеновыми частями. Свободное пространство полностью заполняют бетонной массой с обеспечением отверждения или схватывания указанной бетонной массы для образования в таком случае тяжелого по весу, модульного элемента, причем указанное свободное пространство структурировано и ограничено указанными внутренними стеновыми частями с такими размерами и свойствами, связанными с механической прочностью, что данные стеновые части и указанные опоры или данные стеновые части с помощью указанных опор, с одной стороны, могут обеспечивать опору для выбранных внутренних деталей конструкции, принадлежащих модульному элементу, прикрепленных к выбранным стеновым секциям, принадлежащим внутренней стеновой части, и, с другой стороны, образуют первую сторону опалубки и, тем самым, способны выдерживать силы давления, возникающие при безвибрационной заливке бетона, и ограничено указанными наружными стеновыми частями с такими размерами и свойствами, связанными с механической прочностью, что данные стеновые части и указанные опоры или данные стеновые части с помощью указанных опор могут образовывать вторую противоположную сторону опалубки и, тем самым, способны выдерживать силы давления, возникающие при заливке бетона.

В способе используется указанное свободное пространство для прокладки требуемых внутренних трубопроводов или каналов, например для электрических линий, для водоснабжения, для вентиляции.

Внутреннюю стеновую часть образуют из материала с панельной конструкцией, например из одной или нескольких панелей, содержащих волокна, таких как фиброцементные плиты. Наружную стеновую часть образуют из материала с панельной конструкцией, такого как одна или несколько панелей, содержащих волокна, таких как фиброцементные плиты. Прокладка требуемых трубопроводов или каналов подлежит осуществлению с обеспечением монтажа их в соответствующих опорах и фиксации их относительно соответствующих опор перед креплением внутренней стеновой части к указанной опоре. В качестве указанной бетонной массы используют армированную волокнами бетонную массу в виде самоуплотняющейся структуры. В качестве указанной бетонной массы используют армированную волокнами бетонную массу без вибрации. Указанные опоры образованы в виде вертикальных балок, таких как широкополочные балки двутаврового сечения или двутавровые балки, и с пазами, образованными в стенках балок с тем, чтобы тем самым создать непрерывную бетонную конструкцию посредством указанных пазов. Тяжелый модульный элемент, приспособленный для обеспечения возможности функционирования в качестве завершенного подвального элемента модульной конструкции, причем указанный модульный элемент имеет фундаментную плиту и стеновые секции с двойными стенками, прикрепленные к фундаментной плите, с рядом внутренних стеновых частей, обращенных внутрь модульного элемента, и рядом наружных стеновых частей, обращенных наружу от модульного элемента, при этом указанные внутренние и наружные стеновые части взаимно согласованы и прикреплены друг к другу посредством опор, ориентированных в пространстве, свободно структурируемом и образованным между стеновыми частями. Свободное пространство ограничено указанными внутренними стеновыми частями, выполненными с такими размерами и свойствами, связанными с механической прочностью, что данные стеновые части и указанные опоры или данные стеновые части с помощью указанных опор, с одной стороны, могут обеспечивать опору для выбранных внутренних деталей декоративной отделки, принадлежащих модульному элементу, прикрепленных к выбранным стеновым секциям, принадлежащим внутренней стеновой части, и, с другой стороны, образуют первую сторону опалубки, и указанные наружные стеновые части выполнены с такими размерами и свойствами, связанными с механической прочностью, что данные стеновые части и указанные опоры или данные стеновые части с помощью указанных опор могут образовывать вторую противоположную сторону опалубки, при этом свободное пространство обеспечивает опору для бетонной массы.

Заливка внутрь указанного свободного пространства осуществляется для прокладки требуемых трубопроводов или каналов, например для электрических линий, для водоснабжения, для вентиляции.

Внутренняя стеновая часть образована из материала с панельной конструкцией, такого как одна или несколько панелей, содержащих волокна, таких как фиброцементные плиты. Наружная стеновая часть образована из материала с панельной конструкцией, такого как одна или несколько панелей, содержащих волокна, таких как фиброцементные плиты. Прокладка требуемых трубопроводов или каналов осуществлена с обеспечением монтажа их в соответствующих опорах и фиксации их относительно соответствующих опор перед креплением внутренней стеновой части к указанной опоре.

Указанная бетонная масса имеет структуру армированной волокнами, бетонной массы в виде самоуплотняющейся структуры. Бетонная масса имеет структуру армированной волокнами бетонной массы без вибрации.

Указанные опоры образованы в виде вертикальных балок, таких как широкополочные балки двутаврового сечения или двутавровые балки, и с пазами, образованными в стенках балок для создания непрерывной бетонной конструкции посредством указанных пазов.

Недостатки: недостаточно высокая заводская готовность к применению с недостаточно высоким качеством поверхности и прочности бетона и недостаточно высокой производительностью труда.

В этом способе бетонная масса имеет структуру армированной волокнами бетонной массы и укладывается без вибрации, образуется большее количество пор, что приводит к снижению качества поверхности бетона, поэтому дополнительно дорабатываться поверхность бетона, в результате чего снижается производительность труда. Модульный элемент имеет недостаточно высокую заводскую готовность к применению.

Наиболее близким аналогом является способ изготовления железобетонного объемного блока в описании изобретения к авторскому свидетельству №1798454, МПК E04B 1/348, от 29.11.90, опубл. 28.02.93, Бюл. №8, включающий бетонирование плиты пола, установку соединенных между собой арматурного каркаса стен и пространственного каркаса покрытия, натяжение с двух сторон каркасов стен и покрытия сетки, размер ячеек которой менее размера заполнителя бетона, крепление к каркасу стен утеплителя и листового материала и оштукатуривания стен с двух сторон. Перед бетонированием плиты пола укладывают пространственный арматурный каркас плиты, после чего устанавливают с креплением к последнему плоские каркасы стен, укладывают пространственный каркас покрытия с последующим соединением его с каркасом стен, затем устанавливают утеплитель и листовой материал с внутренней стороны каркаса стен и натягивают сетки с двух сторон стен и с внутренней стороны покрытия, бетонируют плиту пола, а после ее твердения штукатурят стены сверху вниз послойно и поочередно с внутренней и с наружной стороны с интервалом выдержки между слоями не менее 24 ч. При положительной температуре окружающего воздуха, после чего бетонируют покрытие с затиркой его внутренней поверхности цементно-известковым раствором, вытекающим через ячейки сетки.

Недостатки: недостаточно высокая заводская готовность к применению с недостаточно высоким качеством поверхности и прочности бетона и недостаточно высокой производительностью труда.

После подачи бетона требуется уплотнение его, т.к. образуется много пор, за счет этого снижается качество поверхности бетона, поэтому приходится дополнительно дорабатывать его поверхность. Это приводит к снижению производительности труда. Кроме этого, способ предусматривает отделочные фактурные слои, в т.ч. фасадные. Бетонируют плиту пола, а после ее твердения штукатурят стены сверху вниз послойно и поочередно с внутренней и с наружной стороны с интервалом выдержки между слоями не менее 24 ч. При положительной температуре окружающего воздуха, после чего бетонируют покрытие с затиркой его внутренней поверхности цементно-известковым раствором, вытекающим через ячейки сетки. Это приводит к снижению производительности труда. При изготовлении железобетонного объемного блока этим способом получают готовый блок с недостаточно высокой заводской готовностью к применению.

Технический результат: повышение заводской готовности к применению с повышением качества поверхности, прочности бетона и производительности труда.

Технический результат достигается за счет того, что способ изготовления железобетонного объемного блока, включает сборку пространственного арматурного блока, к которому привязывают закладные детали и подъемные петли, выполнение электромонтажных работ на готовом пространственном арматурном блоке, подготовку поверхности формовочных щитов формовочной машины к работе, установку наружных щитов и сердечника в рабочее положение, бетонирование блока, термообработку, распалубку, причем при установке сердечника в рабочее положение на него крепят арматурные сетки и каркасы, а бетонирование блока осуществляют с укладкой бетонной смеси вкруговую по периметру в несколько слоев, как сверху так и снизу при высоте каждого слоя не более чем 1/3 высоты формовочной машины, с уплотнением бетонной смеси, уложенной в отсеки по периметру вибрированием по бортам поочередно каждого слоя не менее 15 с, при интервале 3-15 с в зонах насыщенного армирования, с выравниванием плиты перекрытия железобетонного объемного блока, накрыванием потолка железобетонного объемного блока пологом после его выравнивания, а термообработку проводят без предварительной выдержки с подачей теплоносителя-пара, поднимая давление его до температуры 80-90°С в течение 1-1,5 ч, со стадией изотермической выдержки, при постоянной температуре в течение 4,5-5 ч, при этом изготовленный объемный железобетонный блок состоит из двух несущих продольных и двух несущих поперечных стенок с проемами 8 для окон и/или проемами 7 для дверей, верхнего перекрытия, плавно переходящего в балконную плиту, монолитной консоли, выполненной трапециевидной формы, на каждой несущей продольной или несущей поперечной стенок, причем перед распалубкой поверхность плиты шлифуют до поверхности, позволяющей укладывать линолеум на тепло-звукоизоляционной основе без дополнительных работ на строительной площадке, а после распалубки осуществляют установку в железобетонный объемный блок межкомнатных перегородок, стен лифтовых шахт, лестничных балок и маршей и соединение закладных деталей металлическими пластинами, места сварных соединений сборных элементов, включая закладные и заделывают цементно-песчаным раствором соединительные детали, затем перетирают мелкие раковины на поверхности балконной консоли и окрашивают ее фасадной краской, навешивают отопительные приборы - радиаторы и профиль-багет для крепления натяжных потолков, пристреливают несущий кронштейн дюбель-гвоздем для последующего крепления металлокассет, устанавливают утеплитель, крепят к регулирующим кронштейнам направляющие профили, монтируют ПВХ-окно, балконную дверь, металлокассеты с нижнего ряда, снизу вверх, устанавливают наружные откосы по периметру оконного блока, приборы отопления на крепежные элементы, монтируют профиль-багет под натяжные потолки.

В заявляемом способе бетонную смесь укладывают с помощью бетонораздаточной стрелы вкруговую по периметру в несколько слоев как сверху, так и снизу, высота каждого слоя составляет не более чем 1/3 высоты формовочной машины. В результате бетон уплотняется безвоздушно, уменьшается количество пор, повышается качество поверхности, и прочность бетона. После этого не требуется дополнительной доработки поверхности, так как при этом уплотнение бетонной смеси, уложенной в отсеки по периметру, осуществляют вибрированием по бортам поочередно каждого слоя не менее 15 с, при интервале 3-15 с в зонах насыщенного армирования. В результате этого повышается производительность труда.

Кроме этого, поверхность плиты шлифуют до поверхности, позволяющей укладывать линолеум на тепло-звукоизоляционной основе без дополнительных работ на строительной площадке.

Термообработку проводят без предварительной выдержки с подачей теплоносителя - пара, поднимая давление пара до температуры 80-90°С в течение 1-1,5 ч, со стадией изотермической выдержки, при постоянной температуре в течение 4,5-5 ч. При температуре свыше 90°С бетон подкипает, нарушается его целостность. При температуре меньше 80°С долго набирается прочность бетона. Наилучшие показатели прочности бетона достигаются при температуре 80-90°С. Данный процесс способствует более быстрому набору прочности до 85% от проектной, тем самым увеличивая производительность труда. Термообработка длится 4-5 ч, чем достигается 80% марочной прочности бетона, если уменьшить срок до 4-х ч, то прочность бетона снизится до 60%, что не является допустимой нормой для распалубки, превышая 5-ти часовой интервал термообработки, железобетонное изделие перегревается и начинает деформироваться проявляя трещины и повреждения в теле указанного блока.

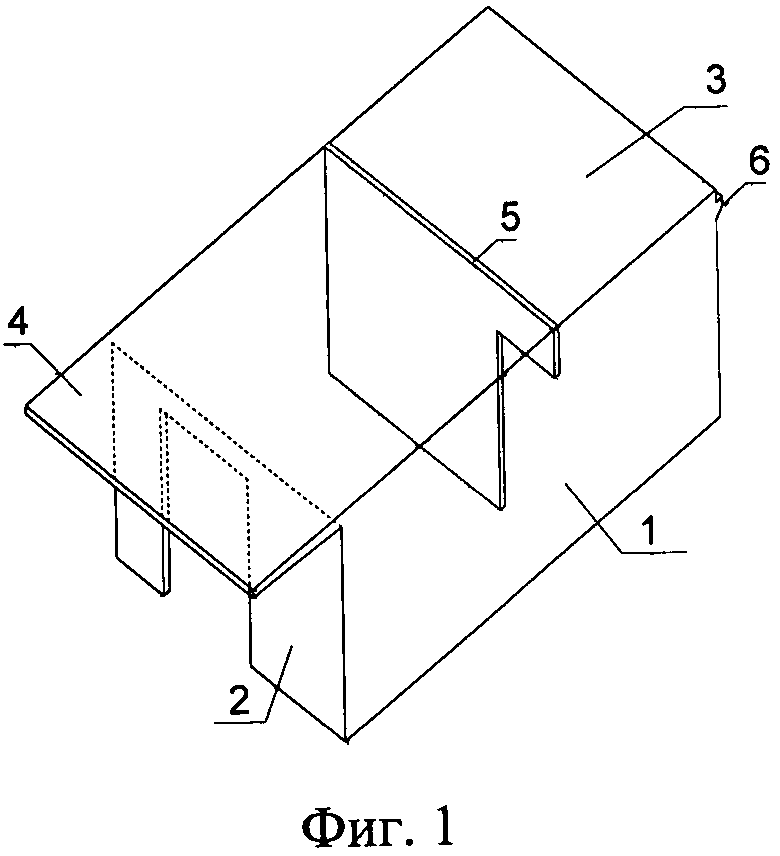

Наличие балконной консоли в верхней части указанного блока, состоящего из двух несущих продольных и двух несущих поперечных стенок с проемами 8 для окон и/или проемами 7 для дверей, верхнего перекрытия, плавно переходящего в балконную плиту, монолитной консоли, выполненной трапециевидной формы, на каждой несущей продольной стене или на каждой несущей поперечной стенок, упрощает транспортировку, позволяет сформировать балкон первого этажа без дополнительных переналадок и трудозатрат.

После распалубки в заявляемом способе осуществляют установку в железобетонный объемный блок межкомнатных перегородок, стен лифтовых шахт, лестничных балок и маршей и соединение закладных деталей металлическими пластинами, места сварных соединений сборных элементов, включая закладные и соединительные детали заделывают цементно-песчаным раствором, перетирают мелкие раковины и окрашивают фасадной краской балконную консоль, затем навешивают отопительные приборы-радиаторы и багет для крепления натяжных потолков, пристреливают несущий кронштейн дюбель-гвоздем, устанавливают утеплитель, крепят к регулирующим кронштейнам направляющие профили, монтируют ПВХ-окно, балконную дверь, металлокассеты с нижнего ряда, снизу вверх, устанавливают наружные откосы по периметру оконного блока, приборы отопления на специальные крепежные элементы, монтируют профиль-багет под натяжные потолки. Все это позволяет изготовлять указанный блок с 80% готовностью к применению с повышением производительности труда и класса поверхности бетона.

Наличие отличительных от прототипа существенных признаков позволяет признать заявляемый способ новым.

Из уровня техники не выявлены технические решения, содержащие признаки, совпадающие с отличительными признаками заявляемого способа, поэтому заявляемый способ отвечают критерию изобретательского уровня.

Возможность осуществления заявляемого способа в промышленности позволяет признать способ соответствующим критерию промышленной применимости.

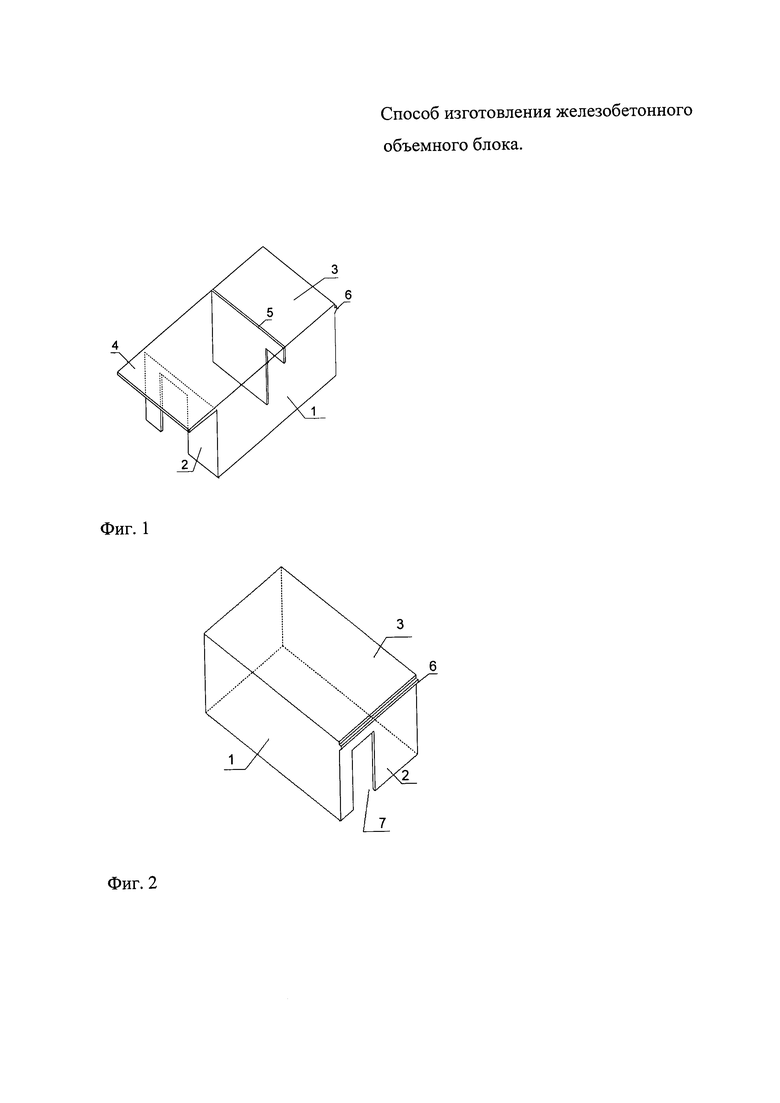

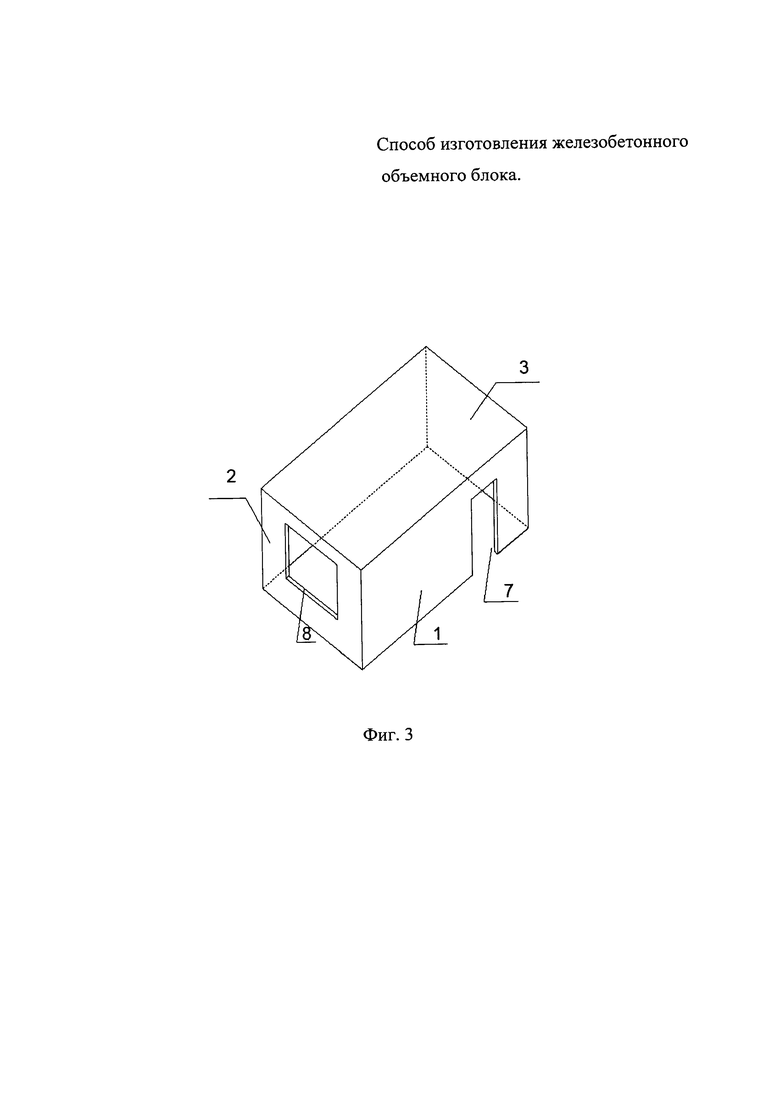

Заявляемый способ поясняется чертежами, где

на фиг. 1 изображен блок, состоящий из двух несущих продольных 1 и двух несущих поперечных 2 стенок, верхнего перекрытия 3, плавно переходящего в балконную плиту 4, монолитной консоли 6, перегородки 5;

на фиг. 2 изображен блок, состоящий из двух несущих продольных 1 и двух несущих поперечных стенок 2, верхнего перекрытия 3, монолитной консоли 6, дверного проема 7;

на фиг. 3 изображен блок, состоящий из двух несущих продольных 1 и двух несущих поперечных 2 стенок, верхнего перекрытия 3, монолитной консоли 6, дверного 7 и оконного 8 проемов. Сущность способа заключается в следующем.

Процесс изготовления железобетонного объемного блока начинают со сборки пространственно арматурного блока из арматурных сеток и каркасов, отдельных арматурных стержней, к которым привязывают вязальной проволокой закладные детали и подъемные петли, раскладывание на пространственном арматурном каркасе в соответствии со схемой расположения электрооборудования узлы электропроводки, помещенные в поливинилхлоридные трубки, коробки ответвления и электро-установочные изделия.

После этого очищают и смазывают эмульсолом с помощью инжекторных распылителей, поверхности формовочных щитов формовочной машины. Чистку формовочных щитов от наплывов бетона производят после каждой формовки и тепловой обработки железобетонного объемного блока вручную металлическим скребком.

Затем осуществляют установку арматурных сеток и каркасов на сердечник краном, с помощью траверсы, обеспечивающей неизменность геометрических размеров арматурных сеток и каркасов. Перед установкой арматурных сеток и каркасов излишки эмульсола удаляют ветошью. Далее устанавливаются фиксаторы защитного слоя бетона. После выполнения этих операций закрывают щита формовочной машины. Сердечник устанавливается в положение формовки и закрываются торцовые щиты, следом продольные, после чего закрывается замочная система, обеспечивающая целостность геометрии будущего изделия-объемного железобетонного блока, толщина стен составляет 100 мм по нижнему контуру и 115 мм по верхнему контуру. При закрывании отсека следят, чтобы стержни арматурных сеток и каркасов не попадали под щиты формовочной машины, чтобы закладные детали и подъемные петли занимали строгое проектное положение. После чего укладывают бетонную смесь с помощью бетонораздаточной стрелы вкруговую по периметру в несколько слоев, как сверху так и снизу, высота каждого слоя составляет не более чем 1/3 высоты формовочной машины. В результате бетон уплотняется безвоздушно, уменьшается количество пор, повышается качество поверхности, прочность бетона, не требуется дополнительно доработки поверхности, так как при этом уплотнение бетонной смеси, уложенной в отсеки по периметру, осуществляют вибрированием по бортам поочередно каждого слоя не менее 15 с, при интервале 3-15 с в зонах насыщенного армирования, при необходимости, проводится дополнительное уплотнение.

Уплотнение бетонной смеси по периметру комнаты на стыке потолок-стена, осуществляют вибробулавой, захватки по горизонтальной плоскости по бетонной смеси перекрывают не менее чем на 50 см.

Уплотнение и выравнивание плиты перекрытия железобетонного объемного блока выполняют виброрейками. После выравнивания поверхности потолок железобетонного объемного блока накрывают пологом.

Далее без предварительной выдержки начинают подачу теплоносителя - пара. В течение 1-1,5 ч, постепенно поднимают давление пара до температуры 80-90°С. При температуре свыше 90°С бетон подкипает, нарушается его целостность, а при температуре меньше 80°С бетон долго набирает прочность, что приводит к снижению качества поверхности. После набора заданной температуры наступает стадия изотермической выдержки, при постоянной температуре, которая составляет 4,5-5 ч. Данный процесс способствует более быстрому набору прочности до 85% от проектной, тем самым увеличивая производительность труда.

Термообработка длится 4-5 ч, чем достигается 80% марочной прочности бетона, при уменьшении срока до 4-х ч прочность бетона снизится до 60%, что не является допустимой нормой для распалубки, превышая 5-ти часовой интервал термообработки, железобетонное изделие перегревается и начинает деформироваться, проявляя трещины и повреждения в теле железобетонного блока.

После этого подачу пара прекращают, указанный блок оставляют остывать в формовочной машине.

Далее опускают сердечник на 140 мм на основание формовочной машины. Температура бетона по поверхности изделия при этом составляет 50-55°C.

Затем производят шлифовку поверхности указанного блока шлифовальными машинами, сразу после окончания цикла тепловой обработки. В указанный период бетон достигает нужной степени прочности, не позволяющей алмазным фрезам установленным на шлифовальной машине вырывать из поверхности бетона заполнитель, в качестве которого выступают мелкие фракции щебня.

Шлифование поверхностей производят шестью алмазными фрезами, устанавливаемыми в держатели на планшайбах и удерживаемыми зажимами. Поверхность, подлежащую шлифовке, равномерно увлажняют водой, чтобы не поднималась пыль, и в тоже время не образовывалось большое количество шлама. Подача воды в зону обработки обеспечивается системой водоснабжения, регулируя расход воды.

Шлифовку поверхности указанного блока производят до глубины 3-5 мм, на которой достигается наибольшее насыщение слоя заполнителя.

Для эффективного очищения поверхности и удаления пыли, образующейся во время шлифовки поверхности, используют промышленный пылесос.

Поверхность плиты шлифуют до поверхности, позволяющей укладывать линолеум на тепло-звукоизоляционной основе без дополнительных работ на строительной площадке.

Затем осуществляют распалубку и транспортировку железобетонного объемного блока на пост комплектации и отделки.

Полученный заявляемым способом железобетонный объемный блок состоит из двух несущих продольных 1 и двух несущих поперечных 2 стенок с проемами 8 для окон и/или проемами 7 для дверей, верхнего перекрытия 3, плавно переходящего в балконную плиту 4, монолитной консоли 6, выполненной трапециевидной формы, на каждой несущей продольной 1 или на каждой несущей поперечной 2 стенок, перегородки 5.

Наличие балконной консоли в верхней части блока упрощает транспортировку, позволяет сформировать балкон первого этажа, без дополнительных переналадок и трудозатрат.

Съем и перемещение указанного блока осуществляют траверсой, предварительно определив центр тяжести изделия, который закреплен на каждой траверсе в табличной форме.

Установку указанного блока на последующем посту доработки в цехе осуществляют только на деревянные прокладки, выставленные по горизонтальному уровню.

Далее на посту комплектации и отделки осуществляют установку в железобетонный объемный блок межкомнатных перегородок, стен лифтовых шахт, лестничных балок и маршей при помощи приспособлений и соединение закладных деталей металлическими пластинами при помощи электросварки. Все места сварных соединений сборных элементов, включая закладные и соединительные детали, после приемки соединений тщательно заделывают цементно-песчаным раствором.

Все горизонтальные и вертикальные швы между железобетонными элементами после сборки тщательно заделывают цементно-песчаным раствором. Далее перетирают мелкие раковины (при их наличии) и окрашивают фасадной краской балконную консоль. Далее навешивают отопительные приборы - радиаторы и багет для крепления натяжных потолков.

После комплектации и отделки железобетонного объемного блока на него пристреливают несущий кронштейн дюбель-гвоздем, устанавливают теплоизоляционные плиты без зазоров в шахматном порядке вертикально друг с другом, чтобы между плитами не образовывались сквозные щели, допустимая величина незаполненного шва не менее 2 мм. Крепление утеплителя осуществляют к стене крепежным элементом. Затем к регулирующим кронштейнам крепят направляющие профили, монтируют ПВХ-окно или балконную дверь, металлокассеты с нижнего ряда, снизу вверх, устанавливают наружные откосы по периметру оконного блока, приборы отопления на специальные крепежные элементы, монтируют профиль-багет под натяжные потолки.

Готовый железобетонный объемный блок отправляют на склад готовой продукции.

Заявляемый способ позволяет получить железобетонный объемный блок с 80% готовностью к применению, с высоким качеством поверхности, высокой прочностью бетона, производительностью труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗОБЕТОННЫЙ ОБЪЕМНЫЙ БЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2781969C1 |

| Способ изготовления железобетонного объемного блока | 2024 |

|

RU2830661C1 |

| Способ изготовления объемного модуля корпуса для трансформаторных распределительных подстанций | 2019 |

|

RU2691232C1 |

| КРУПНОБЛОЧНОЕ ЗДАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ДЛЯ ЕГО МОНТАЖА | 2012 |

|

RU2498024C1 |

| СПОСОБ УСКОРЕННОГО ВОЗВЕДЕНИЯ ЗДАНИЯ МЕТОДОМ ОТВЕРТОЧНОЙ СБОРКИ И ЗДАНИЕ ИЗ ФАСАДНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ И МЕТАЛЛИЧЕСКИМ КАРКАСОМ | 2016 |

|

RU2633602C1 |

| Способ изготовления объемных блоков | 1990 |

|

SU1768390A1 |

| Способ изготовления монолитных объемных блоков | 1989 |

|

SU1735542A1 |

| Крупнопанельное здание | 2016 |

|

RU2627436C1 |

| ТИПОВОЙ МОДУЛЬ КРУПНОПАНЕЛЬНОГО ЗДАНИЯ | 2022 |

|

RU2796099C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2009 |

|

RU2421580C1 |

Изобретение относится к области строительства, а именно к заводскому изготовлению объемных железобетонных блоков для гражданского строительства, и может быть использовано для изготовления объемных блоков типа «колпак», которые используют в объемно-блочном домостроении. Способ включает сборку пространственного арматурного блока, к которому привязывают закладные детали и подъемные петли, выполнение электромонтажных работ на готовом пространственном арматурном блоке, подготовку поверхности формовочных щитов формовочной машины к работе, установку наружных щитов и сердечника в рабочее положение, бетонирование блока. Осуществляют термообработку и распалубку. Причем при установке сердечника в рабочее положение на него крепят арматурные сетки и каркасы. Бетонирование блока осуществляют с укладкой бетонной смеси вкруговую по периметру в несколько слоев как сверху, так и снизу при высоте каждого слоя не более чем 1/3 высоты формовочной машины, с уплотнением бетонной смеси, уложенной в отсеки, по периметру вибрированием по бортам поочередно каждого слоя не менее 15 с, при интервале 3-15 с в зонах насыщенного армирования, с выравниванием плиты перекрытия железобетонного объемного блока, накрыванием потолка железобетонного объемного блока пологом после его выравнивания. Термообработку проводят без предварительной выдержки с подачей теплоносителя-пара, поднимая давление его до температуры 80-90°С в течение 1-1,5 ч, со стадией изотермической выдержки, при постоянной температуре в течение 4,5-5 ч. При этом изготовленный объемный железобетонный блок состоит из двух несущих продольных и двух несущих поперечных стенок с проемами для окон и/или проемами для дверей, верхнего перекрытия, плавно переходящего в балконную плиту, монолитной консоли, выполненной трапециевидной формы, на каждой несущей продольной или несущей поперечной стенок. Причем перед распалубкой поверхность плиты шлифуют до поверхности, позволяющей укладывать линолеум на тепло-звукоизоляционной основе без дополнительных работ на строительной площадке. После распалубки осуществляют установку в железобетонный объемный блок межкомнатных перегородок, стен лифтовых шахт, лестничных балок и маршей и соединение закладных деталей металлическими пластинами, места сварных соединений сборных элементов, включая закладные, и заделывают цементно-песчаным раствором соединительные детали. Затем перетирают мелкие раковины на поверхности балконной консоли и окрашивают ее фасадной краской. Навешивают отопительные приборы - радиаторы и профиль-багет для крепления натяжных потолков. Пристреливают несущий кронштейн дюбель-гвоздем для последующего крепления металлокассет. Устанавливают утеплитель. Крепят к регулирующим кронштейнам направляющие профили. Монтируют ПВХ-окно, балконную дверь, металлокассеты с нижнего ряда, снизу вверх. Устанавливают наружные откосы по периметру оконного блока, приборы отопления на крепежные элементы. Монтируют профиль-багет под натяжные потолки. Техническим результатом является повышение заводской готовности к применению с повышением качества поверхности, прочности бетона и производительности труда. 3 ил.

Способ изготовления железобетонного объемного блока, включает сборку пространственного арматурного блока, к которому привязывают закладные детали и подъемные петли, выполнение электромонтажных работ на готовом пространственном арматурном блоке, подготовку поверхности формовочных щитов формовочной машины к работе, установку наружных щитов и сердечника в рабочее положение, бетонирование блока, термообработку, распалубку, причем при установке сердечника в рабочее положение на него крепят арматурные сетки и каркасы, а бетонирование блока осуществляют с укладкой бетонной смеси вкруговую по периметру в несколько слоев как сверху, так и снизу при высоте каждого слоя не более чем 1/3 высоты формовочной машины, с уплотнением бетонной смеси, уложенной в отсеки по периметру вибрированием по бортам поочередно каждого слоя не менее 15 с, при интервале 3-15 с в зонах насыщенного армирования, с выравниванием плиты перекрытия железобетонного объемного блока, накрыванием потолка железобетонного объемного блока пологом после его выравнивания, а термообработку проводят без предварительной выдержки с подачей теплоносителя-пара, поднимая давление его до температуры 80-90°С в течение 1-1,5 ч, со стадией изотермической выдержки, при постоянной температуре в течение 4,5-5 ч, при этом изготовленный объемный железобетонный блок состоит из двух несущих продольных и двух несущих поперечных стенок с проемами для окон и/или проемами для дверей, верхнего перекрытия, плавно переходящего в балконную плиту, монолитной консоли, выполненной трапециевидной формы, на каждой несущей продольной или несущей поперечной стенок, причем перед распалубкой поверхность плиты шлифуют до поверхности, позволяющей укладывать линолеум на тепло-звукоизоляционной основе без дополнительных работ на строительной площадке, а после распалубки осуществляют установку в железобетонный объемный блок межкомнатных перегородок, стен лифтовых шахт, лестничных балок и маршей и соединение закладных деталей металлическими пластинами, места сварных соединений сборных элементов, включая закладные и заделывают цементно-песчаным раствором соединительные детали, затем перетирают мелкие раковины на поверхности балконной консоли и окрашивают ее фасадной краской, навешивают отопительные приборы - радиаторы и профиль-багет для крепления натяжных потолков, пристреливают несущий кронштейн дюбель-гвоздем для последующего крепления металлокассет, устанавливают утеплитель, крепят к регулирующим кронштейнам направляющие профили, монтируют ПВХ-окно, балконную дверь, металлокассеты с нижнего ряда, снизу вверх, устанавливают наружные откосы по периметру оконного блока, приборы отопления на крепежные элементы, монтируют профиль-багет под натяжные потолки.

| Способ изготовления железобетонного объемного блока | 1990 |

|

SU1798454A1 |

| Способ изготовления монолитного объемного блока | 1988 |

|

SU1675094A1 |

| Технологическая линия для изготовления объемных железобетонных изделий | 1981 |

|

SU1108015A1 |

| МНОГОЭТАЖНЫЙ ЖИЛОЙ ДОМ | 2006 |

|

RU2297501C1 |

| WO 2013110617 A1, 01.08.2013. | |||

Авторы

Даты

2018-04-09—Публикация

2017-01-09—Подача