Изобретение относится к литейному производству, а именно, к изготовлению керамических форм литья по термоудаляемым (выплавляемые, выжигаемые, газифицируемые) моделям при производстве точных отливок из черных и цветных сплавов.

Дефекты поверхности отливок, получаемых по термоудаляемым моделям, такие как пригар, «гребешок», «королек», «прилив», ужимина, повышенная шероховатость, большей частью обусловлены неудовлетворительным качеством рабочего, или лицевого, слоя литейной формы, непосредственно прилегающего к модели. Среди причин этого одно из ведущих мест занимают недостаточный уровень смачивания моделей суспензией и ее низкая кроющая способность, что на этапе нанесении суспензии на модель приводит к таким негативным явлениям, как образование на поверхности модели «залысин», наплывов и подтеков, а впоследствии – к неравномерности толщины и пониженной прочности лицевого слоя формы, его отслаиванию, вспучиванию, короблению и растрескиванию, а также высокой вероятности разрушения при термоудалении моделей и заливке формы металлическим расплавом. Проблема актуальна применительно к литью как в многослойные оболочковые, так и в объемные керамические формы, и не теряет своей остроты с появлением в списке материалов наряду с традиционными (воскообразные композиции и пенополистирол) и инновационных – термопластиков, из которых термоудаляемые литейные модели могут изготавливаться 3D-печатью по аддитивным технологиям.

Известен вариант ее решения, заключающийся в том, что перед нанесением первого слоя покрытия модельные блоки промывают в мыльном растворе или растворителях [1] или погружают в раствор гидролизованного этилсиликата [2].

Его основные недостатки – необходимость включения в технологическую цепочку производства отливок дополнительных трудоемких операций, характеризующихся высокой трудоемкостью, а также ухудшение условий труда производствнного персонала.

Известен способ изготовления многослойных оболочковых форм по выплавляемым моделям, включающий нанесение на модель суспензии, имеющей в своем составе этилсиликат, органический растворитель, дистиллированную воду, соляную и серную концентрированные кислоты, авиационный бензин, глицерин и маршалит, при котором два первых слоя после обсыпки огнеупорным материалом обдувают сжатым воздухом [3].

Способ не обеспечивает качество внутренней поверхности оболочковой формы из-за высокой вероятности образования газовых раковин в лицевом слое покрытия, что ведет к появлению поверхностных дефектов отливок типа «королек» в острых углах и протяженных каналах.

Известен способ изготовления многослойных оболочковых форм, по которому на блок моделей перед нанесением на него огнеупорной суспензии наносят защитный слой покрытия на основе нитроцеллюлозного лака [4].

Способ не обеспечивает точное воспроизведение микрорельефа поверхности моделей по причине низкой адгезии огнеупорной суспензии к покрытию на основе нитроцеллюлозного лака, что ведет к искажению геометрии отливок.

Известен способ получения керамических форм при литье по выплавляемм моделям с использованием в качестве связующего жидкого стекла, включающий предварительное приготовление суспензии путем смешивания жидкого стекла с водным раствором хлористого аммония и пылевидным огнеупорным материалом, при котором в суспензию для первого слоя дополнительно вводят масло для гидромеханических и гидрообъемных передач [5].

Недостатками способа являются трудоемкость его реализации, в том числе из-за несмешиваемости масла и суспензии на водной основе, а также высокая вероятность вспенивания суспензии при смешивании, появления в ней воздушных пузырьков, образующих шаровидные углубления на лицевом слое формы, что в итоге ведет к образованию на отливках дефектов типа «королек». Кроме того, наличие масла в составе суспензии из-за газовыделения при его термодеструкции в ходе прокаливании формы неизбежно ухудшает условия труда производственного персонала.

Известен состав суспензии для лицевого слоя формы, включающий воду или водный раствор органического растворителя, неорганические кислоты, огнеупорный наполнитель, дополнительно содержащий фосфат металла или группы металлов или лигносульфонаты, в который при необходимости вводят поверхностно-активное вещество (ПАВ) анионоактивного или неионогенного класса [6].

Состав не свободен от недостатков. Присутствие в составе суспензии фосфатов металла или лигносульфонатов повышает риск отделения лицевого слоя от основного материала литейной формы (отслаивание) и в дальнейшем приводит к такому дефекту отливок, как ужимина. Введение в состав ПАВ способствует пенообразованию суспензии и, как следствие, образованию «корольков» в отливках.

Наиболее близкой к изобретению является суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям, содержащая готовое кремнийорганическое связующее с добавкой минеральной кислоты или комбинации кислот (соляная, азотная, серная и др.) и огнеупорный наполнитель (пылевидный кварц, электрокорунд, плавленый кварц и др.) [7].

Суспензия характеризуется недостаточным уровнем смачивания материала и кроющей способности модельного блока, что определяет нестабильность качества отливок из-за высокой вероятности получения поверхностных дефектов.

Эти недостатки устраняются предлагаемым решением.

Решается задача улучшения смачивания суспензией материала модельного блока и повышения ее кроющей способности.

Технический результат – минимизация отслаивания, вспучивания, коробления и растрескивания лицевого слоя литейной формы, что в итоге уменьшает брак отливок по поверхностным дефектам.

Технический результат достигается тем, что согласно изобретению суспензия для лицевого слоя керамической формы литья по термоудаляемым моделям, содержащая готовое кремнийорганическое связующее, минеральную кислоту или комбинацию кислот и огнеупорный наполнитель, дополнительно сверх 100% содержит ацетон в количестве 2,0-5,0% масс. и высшие жирные спирты С17-С19 в количестве 0,5-0,7% масс.

Ацетон в составе суспензии играет роль растворителя-разбавителя, обеспечивает быстрое высыхание суспензии при нанесении ее на модельный блок из-за низкой температуры кипения, составляющей 56,5˚С [8]. По этой же причине ацетон определяет плавное испарение летучих до образования пространственной структуры полимера, минимизируя вероятность трещинообразование в лицевом слое формы. Помимо этого присутствие ацетона в суспензии способствует повышению прочности лицевого слоя керамической формы. Это происходит из-за того, что часть ацетона, вступая в реакцию гидролиза, участвует в переэтерификации тетраэтоксисилана (этилсиликат) с образованием ацеталей, благоприятно влияющих на формирование геля связующего [9]. В случае изготовления модельного блока из пластика по аддитивным технологиям введение ацетона в состав суспензии способствует сглаживанию «волнистости», характерной для 3D-печати с использованием нити полимера, а также обеспечивает более быстрое и полное удаление моделей при их выжигании и газификации.

Высшие жирные спирты (ВЖС) С17-С19 – это гептадециловый, октадециловый и нонадециловый спирты, содержащие в молекуле 17-19 атомов углерода. ВЖС С17-С19 представляют собой порошкообразное воскообразное нетоксичное вещество. В составе суспензии ВЖС С17-С19 выполняют функцию антииспарителя для защиты лицевого слоя с ацетоном от слишком быстрого высыхания. Регулируя процесс испарения ацетона, они позволяют приблизить к установленной норме (минимально допустимое 30 с) время обсыпки – время, в течение которого к суспензии на модельном блоке еще хорошо прилипают зерна обсыпочного огнеупорного материала. Их выбор обусловлен рекомендациями [8].

Для определения оптимального количества и соотношения дополнительно вводимых в суспензию компонентов, а также оценки эффективности предлагаемого решения по сравнению с прототипом проводилась опытно-экспериментальная работа в условиях действующего производства.

На первом этапе работы уточнения минимально необходимого количества ацетона, вводимого в суспензию, 3D-печатью по аддитивной FDM-технологии из CAST-пластика – материала на основе полиметилметакрилата (PMMA) с добавлением специальных пластификаторов (термопластичный полимерный материал) изготавливались по семь блоков литейных моделей для тонкостенной отливки «Капсула» из номенклатуры предприятия соответственно для контрольной (прототип) и опытной (предлагаемое изобретение) партий.

Для покрытия модельных блоков контрольной партии использовали суспензию, содержащую готовое кремнийорганическое связующее марки ГС-20И [10] в виде продукта частичного гидролиза и конденсации этилсиликата в изопропиловом спирте с добавкой 35%-ного водного раствора соляной кислоты HCl плотностью 1,15 г/см3 по ГОСТ 3118, а также прокаленный пылевидный кварц марки А ГОСТ 9077 в качестве огнеупорного наполнителя (прототип). Для лицевого слоя будущей формы в качестве огнеупорной обсыпки использовали прокаленный кварцевый песок марки 1К2О202 ГОСТ 2138. Приготовление суспензии и формирование лицевого слоя вели согласно производственной инструкции по применению готового связующего марки ГС-20И, разработанной ООО «Новомосковские полиэфиры», действующей на предприятии. Для приготовления суспензии в необходимых количествах смешивали связующее ГС-20И и водный раствор HCl. При этом соляная кислота добавлялась в количестве 0,1 – 0,3% от массы готового связующего. Затем порционно вводился пылевидный кварц до достижения технологически необходимого нижнего предела интервала вязкости (55 с), рекомендуемого производителем готового связующего. Значения вязкости измерялись вискозиметром ВЗ-246. Нанесение огнеупорной суспензии на модельный блок проводили окунанием с поворотом не менее трех раз вокруг оси. После этого блок извлекали из суспензии и давали ее излишкам стечь. На модельный блок с нанесенной огнеупорной суспензией просыпали кварцевый песок. Песчинки песка прилипали к суспензии, образуя равномерный слой. Остатки песка ссыпались на поддон. Затем в течение часа проводилась воздушная сушка модельного блока с нанесенным керамическим слоем при температуре окружающей среды 24°C с применением вентилятора.

Для покрытия модельных блоков опытной партии использовали суспензию согласно прототипу с той лишь разницей, что в нее дополнительно сверх 100% вводили технический ацетон по ГОСТ 2768 в количестве от 1,0 до 7,0% от массы суспензии: для первого блока опытной партии 1,0%; для второго блока - 2,0% и т.д. с шагом 1,0% до 7,0% включительно.

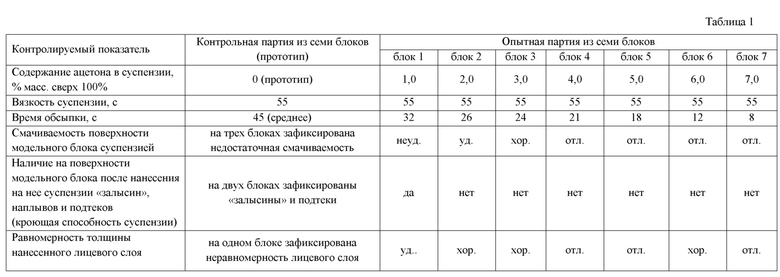

Для контрольной и опытной партий секундомером измеряли время обсыпки и по четырехбалльной шкале (неудовлетворительно, удовлетворительно, хорошо, отлично) визуально оценивали смачиваемость поверхности каждого модельного блока суспензией, наличие на поверхности после нанесения на нее суспензии «залысин», наплывов и подтеков (кроющая способность), а также равномерность толщины нанесенного лицевого слоя.

Результаты контроля приведены в таблице 1. Были экспериментально подтверждены указанные выше недостатки прототипа, а также их полное устранение при содержании ацетона в суспензии более 2,0% масс. сверх 100% (содержание ацетона в суспензии (сверх 100% масс.) в количестве, меньшем 2,0% масс., не гарантирует смачивания суспензией материала модельного блока и достижения необходимого уровня ее кроющей способности). Однако при этом фиксировалось время обсыпки блоков, меньшее нормативного (минимально допустимое 30 с).

На втором этапе работы вначале установили границы рабочего диапазона вязкости суспензии. Нижний предел диапазона (55 с) назначили по рекомендациям производителя готового связующего – ООО «Новомосковские полиэфиры». Верхний предел (75 с) выбирали по результатам обобщения накопленных производственных данных предприятия, согласно которым при превышении указанного значения вязкости существенно вырастает вероятность наплывов и подтеков, что ведет к неравномерности толщины нанесенного лицевого слоя формы.

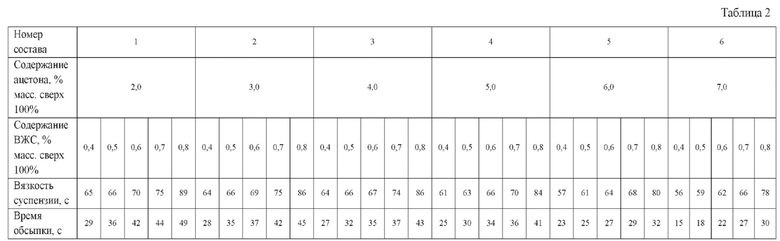

Затем опытным путем подбирали количество ВЖС, необходимое для приведения времени обсыпки к норме (30 с, как минимум) и соответствующее содержанию в суспензии ацетона в количестве от 2,0 до 7,0% масс. сверх 100% с шагом 1,0% (всего шесть составов). При приготовлении суспензии в качестве ВЖС использовали гептадециловый спирт – гептадеканол CAS 1454-85-9 в виде мелкодисперсного порошка, который вводили, замешивая в ацетон, в количестве от 0,4 до 0,8% масс. сверх 100% с шагом 0,1% для каждого состава. Суспензию наносили на модельные блоки так же, как на первом этапе опытно-экспериментальной работы. Вискозиметром ВЗ-246 измеряли вязкость суспензии, секундомером – время обсыпки.

Результаты приведены в таблице 2. Из таблицы видно, что одновременно двум условиям (время обсыпки не менее 30 с и вязкость суспензии в интервале 55-75 с) соответствуют суспензии, содержащие дополнительно сверх 100% ацетон в количестве 2,0-5,0% масс. и ВЖС в количестве 0,5-0,7% масс. Среди прочего принимали во внимание, что количество ацетона, превышающее 5,0% масс. сверх 100% экономически нецелесообразно и не обеспечивает достаточный уровень безопасности труда производственного персонала.

На завершающем этапе опытно-экспериментальной работы в условиях действующего производства проводили сравнение предлагаемого решения с прототипом. Собирались по пять блоков удаляемых литейных моделей согласно предлагаемому решению (опытная партия) и прототипу (контрольная партия) для отливки «Капсула» массой 6,5 кг из стали 40Л ГОСТ 977. Модельные блоки, включающие по две модели отливок, изготавливались 3D-печатью по аддитивной FDM-технологии из CAST-пластика – материала на основе полиметилметакрилата (PMMA) с добавлением специальных пластификаторов (термопластичный полимерный материал). Приготовление суспензии и формирование лицевого слоя литейных форм для отливок контрольной и опытной партий вели согласно производственной инструкции по применению готового связующего марки ГС-20И, разработанной ООО «Новомосковские полиэфиры», действующей на предприятии. Отливки изготавливали методом литья в объемные керамические формы по выжигаемым моделям по технологии, действующей на предприятии. После выбивки и обрубки проводился их контроль на наличие поверхностных дефектов (пригар, «гребешок», «королек», «прилив», ужимина, повышенная шероховатость). По результатам контроля на четырех из десяти отливок контрольной партии были зафиксированы дефекты, а на отливках опытной партии дефектов обнаружено не было. Таким образом, испытания показали высокую эффективность предлагаемого технического решения.

Источники информации

1. Литье по выплавляемым моделям / Под ред. Я.И. Шкленника, В.А. Озерова. – М.: Машиностроение, 1971. – С. 201.

2. Кириллова Т.М. и др. Повышение качества поверхности отливок по выплавляемым моделям при использовании бесспиртового этилсиликатного связующего // Литейное производство. – №1. – 1984. – С.19-20.

3. Авторское свидетельство СССР №1082546, B22 C9/04, 1984.

4. Авторское свидетельство СССР №1101317, B22 C9/04, 1984.

5. Патент на изобретение РФ №2200643, кл. В22 С9/04, В22 С1/02, 2003.

6. Заявка на изобретение РФ №94037418, кл. B22 C1/00, B22 C1/08, 1996.

7. Лоханкин А.В. Новые готовые связующие для точного литья // Литейщик России. – 2012. – №5. – С.42-44.

8. Литье по выплавляемым моделям / В.Н. Иванов, С.А. Казеннов, Б.С. Курчман [и др.]; под ред. Я.И. Шкленника, В.А. Озерова. – М.: Машиностроение, 1984. – С. 194-195.

9. Иванов В.Н., Зарецкая Г.М. Литье в керамические формы по постоянным моделям. – М.: Машиностроение, 1975. – С. 40.

10. Стандарт организации СТО 12455361-15-2016 «Готовое связющее ГС-20И». – ООО «Новомосковские полиэфиры»: Новомосковск, 2016.

Примечание: оценка смачиваемости поверхности модельного блока суспензией и равномерности толщины нанесенного лицевого слоя проводилась по четырехбалльной шкале (неудовлетворительно, удовлетворительно, хорошо, отлично).

Примечание: одновременно двум условиям (время обсыпки не менее 30 с и вязкость суспензии в интервале 55-75 с) соответствуют суспензии, содержащие сверх 100% ацетон в количестве 2,0-5,0% масс. и ВЖС в количестве 0,5-0,7% масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2723878C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

Изобретение относится к литейному производству, а именно к изготовлению керамических форм литья по термоудаляемым моделям при производстве точных отливок из черных и цветных сплавов. Суспензия для лицевого слоя керамической формы содержит готовое кремнийорганическое связующее, минеральную кислоту и огнеупорный наполнитель, при этом дополнительно сверх 100% содержит ацетон в количестве 2,0-5,0 мас.% и высшие жирные спирты С17-С19 в количестве 0,5-0,7 мас.%. Изобретение позволяет минимизировать отслаивание, вспучивание, коробление и растрескивание лицевого слоя литейной формы, что уменьшает брак отливок по поверхностным дефектам. 2 табл.

Суспензия для лицевого слоя керамической формы литья по термоудаляемым моделям, содержащая готовое кремнийорганическое связующее, минеральную кислоту и огнеупорный наполнитель, отличающаяся тем, что дополнительно сверх 100% содержит ацетон в количестве 2,0-5,0 мас.% и высшие жирные спирты С17-С19 в количестве 0,5-0,7 мас.%.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2001 |

|

RU2185260C1 |

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2274510C1 |

| Аппарат для обучения методам оживления | 1973 |

|

SU530658A3 |

| JP 2002263788 A,17.09.2002. | |||

Авторы

Даты

2022-05-04—Публикация

2021-11-29—Подача