Изобретение относится к деревообрабатывающей промышленности, в частности к переработке древесины, и может быть использовано для получения высококачественной древесины из мягких лиственных пород с заранее заданными свойствами. Применение изобретения наиболее эффективно на небольших предприятиях по переработке древесины с целью дальнейшего использования при изготовлении мебели, столярных изделий при строительстве и т.д.

Известен способ сушки и пропитки сырой древесины, включающий заполнение автоклава с древесиной нагретым антисептиком, сушку под вакуумом, увеличивающимся ступенчато, пропитку под давлением, удаление антисептика из автоклава и вакуумирование (см. а.с. №651948 В 27 К 3/02, опубликованное 15.03.79 г. в бюллетене №10).

Наиболее близким к предлагаемому по количеству существенных признаков может быть принят способ получения модифицированной древесины, включающий пропитку раствором мочевины, сушку в вакууме и одновременное уплотнение под давлением (см. а.с. №1144883 В 27 К 5/06, опубликованное 05.03,85 г. в бюллетене №10).

Недостатком этих способов является длительное время сушки и низкое качество продукции, а также конструктивная сложность.

Техническим результатом заявляемого изобретения является получение сухих древесных заготовок заданной влажности с повышенной плотностью и необходимого качества.

Технический результат в заявляемом способе достигается тем, что по сравнению с известным способом, включающим пропитку древесины модифицирующим раствором, сушку посредством прогревания в вакууме с одновременным прессованием, причем сушку и прессование осуществляют в герметичной емкости до достижения требуемой влажности, в заявляемом способе прогревание древесных заготовок осуществляют нагретыми до 200°С металлическими пластинами, установленными сверху и снизу от каждого слоя древесных заготовок, и ступенчатым увеличением усилия прессования от 0 до 10 мПа, находящимся в прямой корреляционной зависимости от роста температуры упомянутых металлических пластин и одновременным ступенчатым увеличением глубины вакуума до 43 кПа, причем по достижении предельных параметров температуры нагрева пластин 200°С, усилия прессования 10 мПа, глубины вакуума 43 кПа последние выдерживаются неизменно до окончания процесса сушки.

Ближайшим к заявляемому устройству является известное устройство для осуществления способа получения модифицированной древесины, содержащее герметичную емкость, снабженную прессовой плитой с объемным приводом, расположенными в верхней части упомянутой емкости, средством для подачи раствора химреактивов, средством для создания вакуума, средством для нагревания (см. а.с.№1144883 В 27 К 5/06, опубликованное 05.03.85 в бюлл. №10).

Недостатком устройства, принятого за прототип, является сложность конструкции устройства.

Технический результат - упрощение конструкции устройства - достигается тем, что по сравнению с известным устройством, содержащим герметичную емкость, снабженную прижимной плитой с объемным приводом, расположенным в верхней части упомянутой герметичной емкости, средством для подачи модифицирующего раствора, средством для создания вакуума, средством для нагревания, в заявляемом устройстве объемный привод выполнен в виде нежесткого герметичного объемного элемента - сильфона, смонтированного над подвижной прессовой (прижимной) плитой, причем последняя выполнена с возможностью вертикального перемещения посредством упомянутого объемного привода.

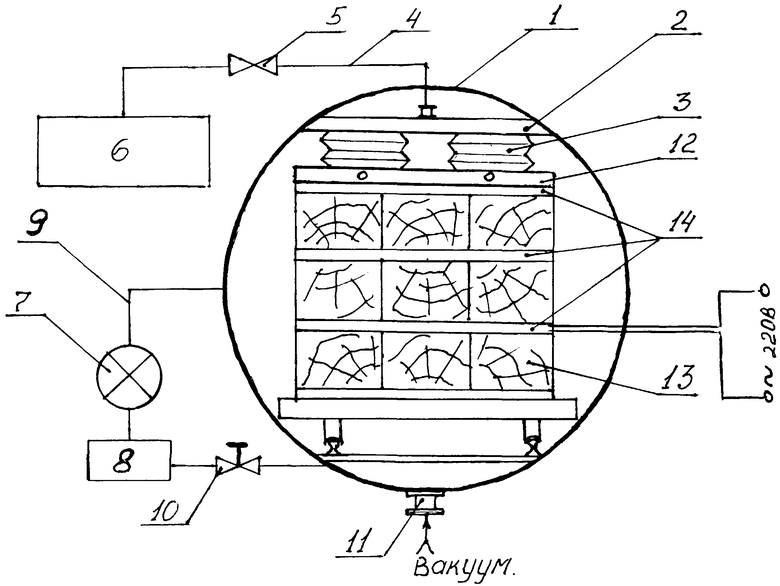

Заявляемое устройство для осуществления способа обработки древесных заготовок поясняется чертежом, на котором схематично изображено предлагаемое устройство.

Устройство содержит герметичный корпус 1 автоклава, в верхней части которого под опорной плитой 2 смонтирован объемный привод в виде нежесткого герметичного объемного элемента, например сильфона 3, соединенного через трубопроводы 4 и клапан 5 с источником давления 6. Устройство снабжено средством нагнетания жидкости, состоящим из гидронасоса 7, бака 8 для хранения жидкости, трубопроводов 9 и двухпозиционного клапана 10. Автоклав снабжен средством в виде штуцера 11 для соединения автоклава с вакуум-насосом через клапан (на схеме не показаны). Подвижная горизонтальная прессовая плита 12 закреплена на объемных элементах 3, установленных под опорной плитой 2. Между слоями древесных заготовок 13, а также сверху и снизу пакета древесных заготовок укладывают металлические пластины 14, выполненные из теплопроводного материала, например из стали или алюминиевого сплава, которые выполнены в наборе сменными со встроенными нагревателями. Металлические пластины 14 устанавливают с размерами, соответствующими габаритам древесных заготовок.

Обработка древесных заготовок в данном устройстве осуществляется следующим образом. В корпус 1 автоклава закатывают тележку, в которой слои древесных заготовок 13 чередуются со слоями металлических пластин 14. После герметизации гидронасосом 7 по трубопроводу 9 в корпус 1 под давлением подают модифицирующий раствор, например раствор аммиака, карбамида и др., которые снижают пластичность древесины во время сушки, и выдерживают до полной пропитки заготовок, после чего через клапан 10 сливают раствор в бак 8. Вакуум-насосом создают в корпусе 1 небольшое разрежение, одновременно начинают прогревание древесных заготовок 13 за счет контактной теплоотдачи от разогреваемых со встроенными нагревателями металлических пластин 14, и уплотнение древесных заготовок путем прессования всего пакета. Повышение температуры металлических пластин 14 до 200°С осуществляют плавно, а усилие прессования увеличивают от 0 до 10 мПа ступенчато за счет дозированной подачи рабочего тела (газа или жидкости) в объемные элементы 3. Одновременно через штуцер 11 ступенчато увеличивают глубину вакуума до 43 кПа. Достигнутые предельные параметры температуры нагрева металлических пластин 14 200°С, усилия прессования 10 мПа, глубины вакуума 43 кПа выдерживают неизменными до полного окончания процесса сушки. На этом цикл обработки древесных заготовок завершают, тележку выкатывают из автоклава, сухие древесные заготовки вынимают и закладывают новую партию необработанных древесных заготовок. Время обработки древесных заготовок уменьшается в несколько раз по сравнению с другими за счет ускоренной контактной теплопередачи от прижатых к древесным заготовкам металлических пластин 14, а плавное увеличение температуры и постепенное ступенчатое увеличение усилия прессования обеспечивают хорошее качество готового продукта. При этом плотность древесных заготовок увеличивается на 40% от исходной при конечной влажности 8-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПЛОТНЕННОЙ ДРЕВЕСИНЫ | 2000 |

|

RU2163539C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2383433C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ, РАСТВОР ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ И СПОСОБ ИСПОЛЬЗОВАНИЯ УКАЗАННОГО РАСТВОРА | 2021 |

|

RU2771676C1 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО ИЗОБРАЖЕНИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ДЕРЕВА | 2000 |

|

RU2163547C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТОЛЯРНО-МЕБЕЛЬНОГО ЩИТА | 2000 |

|

RU2163548C1 |

| СПОСОБ И КОМПЛЕКС ОБОРУДОВАНИЯ ПРОИЗВОДСТВА СУХИХ МОДИФИЦИРОВАННЫХ ПИЛОМАТЕРИАЛОВ | 2008 |

|

RU2424857C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2091217C1 |

| Способ локальной модификации древесины в строительных конструкциях | 2018 |

|

RU2713115C1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при получении заготовок древесины с различными заранее заданными свойствами. Описываются способ обработки древесных заготовок и устройство для его осуществления. Способ включает пропитку древесных заготовок модифицирующим раствором, сушку посредством прогревания в вакууме с одновременным прессованием, причем прогревание древесных заготовок осуществляют нагретыми до 2000С металлическими пластинами, установленными сверху и снизу от каждого слоя древесных заготовок, и ступенчатым увеличением усилия прессования от 0 до 10 мПа, находящимся в прямой корреляционной зависимости от роста температуры упомянутых металлических пластин и одновременным ступенчатым увеличением глубины вакуума до 43 кПа. Устройство содержит герметичную емкость, снабженную прижимной плитой с объемным приводом, расположенным в верхней части упомянутой герметичной емкости, средством для подачи модифицирующего раствора, средством для создания вакуума, средством для нагревания, причем объемный привод выполнен в виде нежесткого герметичного объемного элемента - сильфона, смонтированного над подвижной прижимной плитой. Технический результат заявляемого способа – получение сухих древесных заготовок заданной влажности с повышенной плотностью и необходимого качества. Технический результат устройства для осуществления заявляемого способа - упрощение конструкции. 2 н. и 2 з.п ф-лы, 1 ил.

| Способ получения модифицированной древесины | 1983 |

|

SU1144883A1 |

| Способ модификации древесных материалов | 1979 |

|

SU859158A1 |

| Установка для производства уплотненной древесины | 1971 |

|

SU512918A1 |

Авторы

Даты

2005-07-10—Публикация

2003-02-19—Подача