Настоящее изобретение относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при температуре, находящейся в диапазоне от приблизительно 23°C до 29°C.

Настоящее изобретение дополнительно относится к композиции, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, где композиция содержит трифторуксусную кислоту в количестве, составляющем 95-99% объем/объем, и 1,2-этандитиол в количестве, составляющем 1-5% объем/объем.

В настоящем изобретении дополнительно представлено применение композиции, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, где композиция содержит трифторуксусную кислоту в количестве, составляющем 95-99% объем/объем, и 1,2-этандитиол в количестве, составляющем 1-5% объем/объем, для отщепления пептида, связанного с твердой фазой, от твердой фазы.

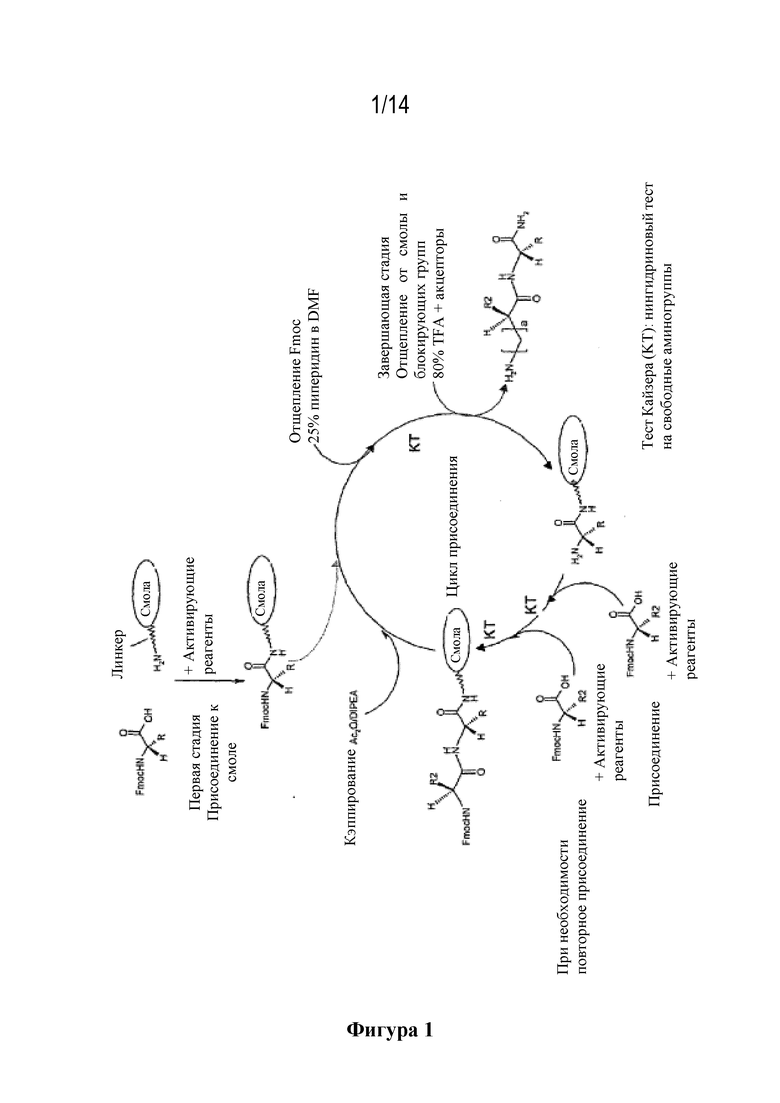

Разработанные способы твердофазного синтеза пептидов предусматривают связывание посредством линкера предварительно определенной С-концевой аминокислоты синтезируемой аминокислотной цепи с полимерным носителем. Используемая для присоединения аминокислота представляет собой аминокислотный структурный блок с защищенной на N-конце аминогруппой, при этом указанная защитная группа представляет собой временно связанную группу Fmoc. После успешного присоединения защитную группу Fmoc отщепляют и осуществляют присоединение следующего Fmoc-защищенного аминокислотного структурного блока к свободной функциональной аминогруппе. После синтеза требуемой аминокислотной цепи ее отщепляют от твердой фазы. На фигуре 1 представлен обзор описываемого подхода.

Твердофазный синтез ликсисенатида (также известного под названием AVE0010 или ZP-10), описанный в патентном документе WO 01/04156 A1, который включен в данный документ посредством ссылки, предусматривает присоединение каждого из отдельных Fmoc-защищенных аминокислотных структурных блоков посредством одним способом.

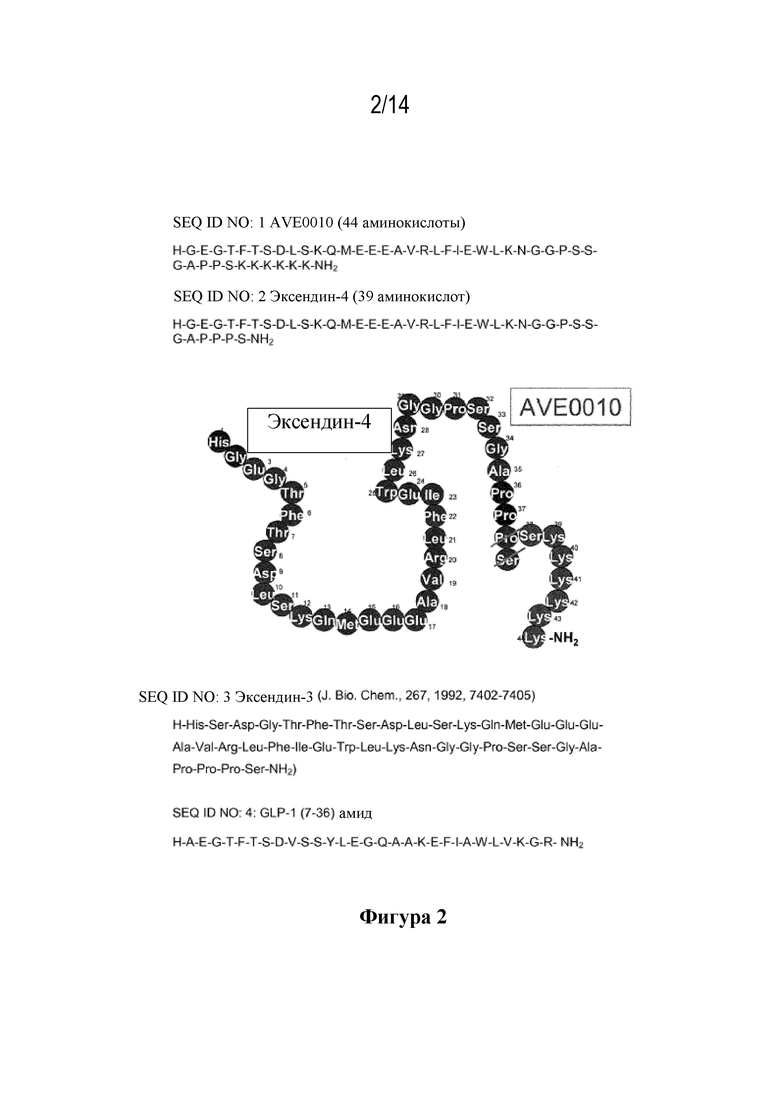

Ликсисенатид имеет последовательность дез-Pro36-эксендин-4(1-39)-Lys6-NH2. Данное вещество раскрыто в WO 01/04156, SEQ ID NO: 93 (см. SEQ ID NO:1 и фигуру 2 настоящей заявки). Эксендины представляют собой группу пептидов, которые могут снижать концентрацию глюкозы в крови. Эксендины обладают определенной схожестью с последовательностью GLP-1(7-36) (53%, Göke et al., J. Biol. Chem. 268, 19650-55). При взаимодействии с эксендиновыми рецепторами эксендин-3 и эксендин-4 стимулируют повышение внутриклеточного синтеза цАМФ в ациноцитах поджелудочной железы морских свинок (Raufman, 1996, Reg. Peptides 61:1-18). В отличие от эксендина-4 эксендин-3 оказывает свое действие путем увеличения высвобождения амилазы в ациноцитах поджелудочной железы. Эксендины выполняют роль антагонистов GLP-1.

Глюкагон-подобный пептид 1 (GLP-1) представляет собой эндокринный гормон, который усиливает инсулиновый ответ после перорального приема глюкозы или жира. Обычно GLP-1 снижает концентрации глюкагона, замедляет опорожнение желудка, стимулирует биосинтез (про-)инсулина, повышает чувствительность к инсулину и стимулирует инсулин-независимый биосинтез гликогена (Holst (1999), Curr. Med. Chem. 6:1005, Nauck et al. (1997), Exp. Clin. Endocrinol. Diabetes 105:187, Lopez-Delgado et al. (1998), Endocrinology 139:2811). Человеческий GLP-1 имеет 37 аминокислотных остатков (Heinrich et al., Endocrinol. 115:2176 (1984), Uttenthal et al., J. Clin. Endocrinol. Metabol. (1985), 61:472). К активным фрагментам GLP-1 относятся GLP-1(7-36) и GLP-1(7-37).

Было высказано предположение о том, что эксендин-3, эксендин-4 и агонисты эксендина можно применять для лечения сахарного диабета и для предупреждения развития гипергликемии, поскольку они уменьшают опорожнение и моторику желудка (US 5424286 и WO 98/0535 A1).

Аналоги эксендина можно охарактеризовать с помощью аминокислотных замен и/или С-концевых усечений нативной последовательности эксендина-4. Такие аналоги эксендина описаны в WO 99/07404, WO 99/25727 и WO 99/25728.

Отщепление пептида, синтезированного на твердой фазе, в частности на смоле, представляет собой сложную химическую реакцию. С одной стороны, требуется отщепить пептид от твердой фазы. С другой стороны, могут удаляться защитные группы, присутствующие на боковых цепях аминокислотных структурных блоков. Защитные группы и фрагменты защитных групп, теперь присутствующие в жидкой фазе, инактивируют с помощью так называемых "акцепторов", поскольку они все еще могут вступать в реакцию с пептидом с образованием нежелательных побочных продуктов.

Связанные с твердой фазой пептиды, получаемые с помощью Fmoc-защищенных аминокислотных структурных блоков, можно отщепить от твердой фазы с помощью трифторуксусной кислоты (TFA). Кроме того, TFA удаляет кислотолабильные защитные группы, которые могут присутствовать в боковых цепях аминокислотных структурных блоков.

Известные из уровня техники способы отщепления пептидов, связанных с твердой фазой, предусматривают использование композиции, содержащей TFA и ряд акцепторов, например 3, 4 или 5 акцепторов, для удаления групп с высокой реакционной способностью, образующихся после отщепления защитных групп от боковых цепей и способных ковалентно модифицировать аминокислотные остатки пептида. В публикации King et al. (Int. J. Peptide Proteine Res: 36, 1990, 255-266) раскрыто сравнение "реагента K" (82,5% TFA, 5% фенола, 5% H2O, 5% тиоанизола, 2,5% 1,2-этандитиола) с композициями, содержащими TFA с 2-4 различными акцепторами. Было обнаружено, что "реагент К" наиболее эффективен в отщеплении и ингибировании нежелательных побочных реакций у 10 различных пептидов, каждый из которых содержит 20-50 аминокислотных остатков и получен с помощью Fmoc-подхода твердофазного синтеза. Тесты проводили при комнатной температуре.

Если отщепление от твердой фазы является неполным или защитные группы боковой цепи не полностью удалены, реакцию отщепления можно повторить. Такое дополнительное отщепление называют в данном документе "вторым отщеплением" или "последующим отщеплением".

Цель изобретения заключается в повышении выхода пептида при твердофазном синтезе пептидов, в частности агониста GLP-1. Если присоединение аминокислотных структурных блоков к аминокислотной цепи, связанной с твердой фазой, завершено, аминокислотную цепь отщепляют от твердой фазы. Твердую фазу, содержащую пептид, приводят в контакт с реагентом для отщепления, где пептид, в частности агонист GLP-1, отщепляется от твердой фазы и удаляются защитные группы, необязательно присутствующие на боковых цепях аминокислот.

Авторами настоящего изобретения было обнаружено, что температура реакции и состав реагента для отщепления оказывают значительное влияние на показатель выхода пептида. В свете известных из уровня техники способов отщепления способ отщепления по настоящему изобретению характеризуется:

1. Повышением температуры реакции выше комнатной;

2. Уменьшением количества компонентов в реагенте для отщепления или композиции для отщепления или/и

3. Необязательно отсутствием "второго отщепления".

Авторами настоящего изобретения было обнаружено, что с помощью заявляемого способа отщепления пептида (в частности агониста GLP-1), связанного с твердой фазой, от твердой фазы выход пептида (неочищенного пептида) можно увеличить на 5%, что приводит к снижению затрат и увеличению производительности. Кроме того, профиль примесей не подвергался существенному изменению.

За счет уменьшения количества компонентов в смеси для отщепления (с учетом пяти компонентов в сравнительной смеси Кинга) улучшается аналитический контроль качества, снижаются затраты и упрощается выполнение технологических операций в ходе производственного процесса.

За счет отсутствия второй стадии отщепления снижаются затраты и облегчается выполнение технологических операций в ходе производственного процесса. Уменьшаются количества TFA, поэтому упрощается удаление TFA.

В первом аспекте настоящего изобретения представлен способ отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при температуре, находящейся в диапазоне от приблизительно 23°C до приблизительно 29°C.

Способы твердофазного синтеза известны специалисту в данной области техники. В предпочтительном аспекте циклы присоединения осуществляют в направлении от C-конца к N-концу синтезируемой последовательности. Специалисту в данной области техники известны условия реакции, используемые при твердофазном пептидном синтезе от С-конца к N-конца с применением аминокислотных структурных блоков. В данном документе описаны аминокислотные структурные блоки, подходящие для твердофазного синтеза. В частности, обеспечивают защиту N-концевой аминогруппы аминокислотного структурного блока с помощью отщепляемой в основных условиях защитной группы, такой как Fmoc. На фигуре 1 показан синтез Fmoc-защищенных аминокислотных структурных блоков.

Твердофазный синтез ликсисенатида (также известного под названием AVE0010 или ZP-10), описанный в патентном документе WO 01/04156 A1, который включен в данный документ посредством ссылки, предусматривает присоединение каждого из отдельных Fmoc-защищенных аминокислотных структурных блоков посредством одним способом.

Можно использовать все виды твердых фаз, подходящих для твердофазного синтеза пептидов. В частности, можно использовать твердую фазу, содержащую смолу. Смола может представлять собой смолу Ринка (амидную смолу Ринка) или смолу Tentagel®. В предпочтительном аспекте смола, выступающая в качестве твердой фазы, представляет собой смолу Ринка или амидную смолу Ринка.

В частности, полипептид связан со смолой, в частности с амидной смолой Ринка, посредством линкера. Специалисту в данной области техники известны подходящие линкеры.

В настоящем изобретении термин "приблизительно" или "примерно" означает диапазон ±10%, ±5% или ±1%.

В настоящем изобретении выражение "состоящая по сути из трифторуксусной кислоты и 1,2-этандитиола" означает, в частности, что в композиции могут в небольших количествах присутствовать дополнительные соединения. В частности, трифторуксусную кислоту и 1,2-этандитиол используют в способе по настоящему изобретению со стандартной степенью чистоты. Поэтому композиция по настоящему изобретению, состоящая по сути из трифторуксусной кислоты и 1,2-этандитиола, может содержать примеси, которые обычно присутствуют в трифторуксусной кислоте и 1,2-этандитиоле. Процентная доля трифторуксусной кислоты и 1,2-этандитиола в композиции по настоящему изобретению или согласно способу по настоящему изобретению составляет в целом 100%, включая примеси, которые могут присутствовать в трифторуксусной кислоте или/и 1,2-этандитиоле.

В настоящем изобретении "в небольших количествах" означает, в частности, что в композиции по настоящему изобретению или в реакционной смеси, используемой в способе по настоящему изобретению, могут присутствовать дополнительные соединения, такие как примеси трифторуксусной кислоты или/и 1,2-этандитиола, в количестве, составляющем не более 1% объем/объем, не более 0,5% объем/объем, не более 0,2% объем/объем, не более 0,1% объем/объем, не более 0,05% объем/объем или не более 0,02% объем/объем. Если присутствуют примеси, которые могут быть твердыми веществами, содержание в процентах выражают как вес/объем.

В способе по настоящему изобретению композиция для отщепления содержит трифторуксусную кислоту, в частности, в количестве, составляющем от приблизительно 95 до приблизительно 99% объем/объем.

Предпочтительно композиция для отщепления содержит трифторуксусную кислоту в количестве, составляющем от приблизительно 96 до приблизительно 98% объем/объем, или в количестве, составляющем от приблизительно 97 до приблизительно 99% объем/объем.

В частности, композиция содержит трифторуксусную кислоту в количестве, составляющем приблизительно 97% объем/объем.

В способе по настоящему изобретению композиция для отщепления содержит 1,2-этандитиол, в частности, в количестве, составляющем от приблизительно 1 до приблизительно 5% объем/объем.

Предпочтительно композиция для отщепления содержит 1,2-этандитиол в количестве, составляющем от приблизительно 2 до приблизительно 4% объем/объем, или в количестве, составляющем от приблизительно 1 до приблизительно 3% объем/объем.

В частности, композиция содержит 1,2-этандитиол в количестве, составляющем приблизительно 3% объем/объем.

В способе по настоящему изобретению предпочтительная композиция для отщепления состоит по сути из трифторуксусной кислоты в количестве от приблизительно 96 до приблизительно 98% объем/объем, а остаток представлен 1,2-этандитиолом в количестве от приблизительно 4 до приблизительно 2% объем/объем.

В способе по настоящему изобретению предпочтительная композиция для отщепления состоит по сути из трифторуксусной кислоты в количестве от приблизительно 97 до приблизительно 99% объем/объем, а остаток представлен 1,2-этандитиолом в количестве от приблизительно 3 до приблизительно 1% объем/объем.

В способе по настоящему изобретению другая предпочтительная композиция для отщепления состоит по сути из трифторуксусной кислоты в количестве от приблизительно 96,5 до приблизительно 97,5% объем/объем, а остаток представлен 1,2-этандитиолом в количестве от приблизительно 3,5 до приблизительно 2,5% объем/объем.

В способе по настоящему изобретению другая предпочтительная композиция состоит по сути из трифторуксусной кислоты в количестве приблизительно 97% объем/объем и 1,2-этандитиола в количестве приблизительно 3% объем/объем.

В способе по настоящему изобретению, описанном в данном документе, другая предпочтительная композиция состоит по сути из трифторуксусной кислоты и 1,2-этандитиола в соотношении 8,25:0,25 (объем:объем).

Композиция по настоящему изобретению может представлять собой жидкую композицию. В способе по настоящему изобретению композицию можно использовать в количестве, составляющем от приблизительно 5 до 12 мл/г связанного с твердой фазой пептида, в частности, от 7 до 9 мл/г связанного с твердой фазой пептида или приблизительно 8,5 мл/г связанного с твердой фазой пептида. Вес "пептида, связанного с твердой фазой" или "пептида, связанного со смолой" означает вес пептида вместе с весом твердой фазы или смолы, подлежащей приведению в контакт с композицией по настоящему изобретению.

В частности, в способе по настоящему изобретению можно использовать 8,25 мл TFA/г связанного с твердой фазой пептида и приблизительно 0,25 мл 1,2-этандитиола/г связанного с твердой фазой пептида.

В настоящем изобретении неожиданно было обнаружено, что отщепление пептида от смолы при температуре, превышающей комнатную температуру, приводит в результате к повышенному выходу пептида, в частности агониста GLP-1.

В способе по настоящему изобретению композицию приводят в контакт с твердой фазой, с которой связан полипептид, в частности при температуре, составляющей от приблизительно 25°C до приблизительно 27°C, или при температуре, составляющей от приблизительно 26°C до приблизительно 29°C, более конкретно при температуре, составляющей от приблизительно 25,5°C до приблизительно 26,5°C, наиболее конкретно при температуре, составляющей приблизительно 26°C.

Предпочтительно твердую фазу приводят в контакт с композицией, состоящей по сути из трифторуксусной кислоты в количестве приблизительно 97% объем/объем и 1,2-этандитиола в количестве приблизительно 3% объем/объем, при температуре, составляющей от приблизительно 25°C до приблизительно 27°C.

Также в настоящем изобретении предпочтительно твердую фазу приводить в контакт с композицией, состоящей по сути из трифторуксусной кислоты в количестве приблизительно 97% объем/объем и 1,2-этандитиола в количестве приблизительно 3% объем/объем, при температуре, составляющей от приблизительно 26°C до приблизительно 29°C.

Более предпочтительно твердую фазу приводят в контакт с композицией, состоящей по сути из трифторуксусной кислоты в количестве приблизительно 97% объем/объем и 1,2-этандитиола в количестве приблизительно 3% объем/объем, при температуре, составляющей от приблизительно 25,5°C до приблизительно 26,5°C, предпочтительно приблизительно 26°C.

В способе по настоящему изобретению композицию приводят в контакт с твердой фазой, с которой связан полипептид, на период времени, составляющий 1-8 ч, более конкретно на период времени, составляющий 4-8 ч. Предпочтительно приводить композицию в контакт с твердой фазой, с которой связан полипептид, на период времени, составляющий приблизительно 4 ч, приблизительно 5 ч, приблизительно 6 ч, приблизительно 7 или приблизительно 8 ч.

В способе по настоящему изобретению наиболее предпочтительно приводить композицию в контакт с твердой фазой, с которой связан полипептид, на период времени, составляющий 3-5 ч, в частности на период времени, составляющий 4 ч.

Более предпочтительно твердую фазу приводят в контакт с композицией, состоящей по сути из трифторуксусной кислоты в количестве приблизительно 97% объем/объем и 1,2-этандитиола в количестве приблизительно 3% объем/объем, при температуре, составляющей от приблизительно 25,5°C до приблизительно 26,5°C, на период времени, составляющий приблизительно 4 ч, предпочтительно при температуре, составляющей приблизительно 26°C, на период времени, составляющий приблизительно 4 ч.

В еще одном аспекте настоящего изобретения дополнительное или последующее отщепление не осуществляют. В данном аспекте при твердофазном синтезе полипептида отщепление в соответствии со способом по настоящему изобретению осуществляют за одну стадию.

Аминокислотный структурный блок по настоящему изобретению представляет собой соединение, которое обеспечивает удлинение синтезируемой аминокислотной цепи на одну или несколько аминокислот за один цикл пептидного синтеза. В предпочтительном аспекте аминокислотный структурный блок по настоящему изобретению обеспечивает удлинение синтезируемой аминокислотной цепи на 1, 2, 3 или 4 аминокислоты. В конкретном предпочтительном аспекте аминокислотный структурный блок по настоящему изобретению обеспечивает удлинение синтезируемой аминокислотной цепи на одну или две аминокислоты.

Аминокислотный структурный блок по настоящему изобретению предпочтительно содержит одну аминокислоту (структурный блок из одной аминокислоты) или олигонуклеотид, содержащий 2, 3, 4 или больше аминокислот. В предпочтительном аспекте аминокислотный структурный блок по настоящему изобретению содержит одну аминокислоту или пептид, содержащий две аминокислоты, такие как, например, Pro-Pro или His-Gly. Аминокислоты из аминокислотного структурного блока, содержащего более одной аминокислоты, предпочтительно соединяются пептидными связями. Особенно предпочтительными аминокислотными структурными блоками, содержащими две аминокислоты, являются Fmoc-Pro-Pro-OH и Fmoc-His(Trt)-Gly-OH.

Было обнаружено, что применение Fmoc-His(Trt)-Gly-OH вместо аминокислотных структурных блоков His и Gly в положениях 1 и 2 в синтезе ликсисенатида и эксендина-4 позволяет предотвратить образование нежелательного дез-Gly(2)-ликсисенатида. Более того, у полученного ликсисенатида не наблюдали увеличенные значения D-His, которые являются следствием рацемизации.

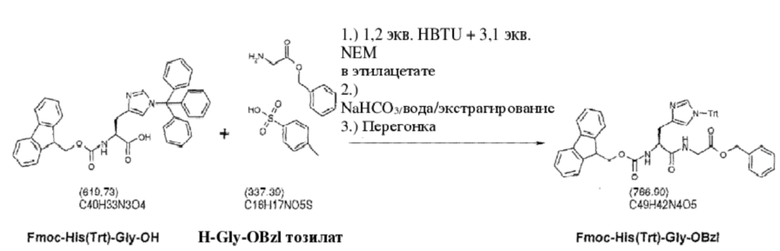

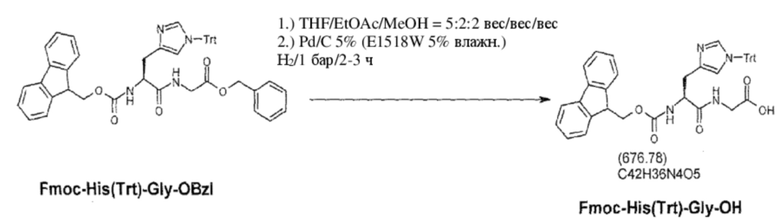

Fmoc-His(Trt)-Gly-OH можно получить, например, посредством способа, предусматривающего стадии:

i) проведения реакции между Fmoc-His(Trt)-OH и тозилатом H-Gly-OBzl и

ii) отщепления бензильной группы от продукта, полученного на стадии i),

с получением Fmoc-His(Trt)-Gly-OH.

Иллюстративные условия реакции изложены в примере 3.

Аминокислотные структурные блоки по настоящему изобретению могут содержать модификации, подходящие для избирательного удлинения аминокислотной цепи только в требуемых положениях. Модификации аминокислотного структурного блока можно осуществлять на N-конце, на C-конце и/или на боковых цепях аминокислот.

Для защиты N-концевой функциональной аминогруппы в аминокислотном структурном блоке (т. е. аминогруппы, которая после успешного присоединения представляет собой N-конец аминоцепи) можно использовать все виды защитных групп, обычно применяемых для синтеза пептидов, особенно для твердофазного синтеза полипептидов. Специалисту в данной области техники известны такие виды подходящих временных защитных групп. В предпочтительном аспекте можно применять защитные группы, которые являются нестабильными в щелочной среде. В предпочтительном аспекте N-концевую аминогруппу в аминокислотном структурном блоке защищают посредством защитной группы Fmoc.

С-концевую карбоксильную группу из аминокислотного структурного блока предпочтительно оставляют незащищенной.

Аминокислотный структурный блок по настоящему изобретению может содержать независимо от других D-аминокислоты и глицин, L-аминокислоты и глицин и/или их комбинации. В предпочтительном аспекте аминокислоты в аминокислотном структурном блоке по настоящему изобретению выбраны независимо друг от друга из L-аминокислот и глицина. В предпочтительном аспекте аминокислоты могут быть выбраны из α-аминокислот. В дополнительном аспекте аминокислоты могут быть выбраны из встречающихся в природе аминокислот, таких как аминокислоты, встречающиеся в природе в полипептидах. В другом аспекте аминокислотный структурный блок по настоящему изобретению может содержать искусственные аминокислоты, такие как Met(O) (метионинсульфоксид или метионинсульфон), Trp(O2) (N-формилкинуренин) и/или изо-Asp (β-аспартат или изоаспартат). В еще одном дополнительном предпочтительном аспекте аминокислоты выбраны из Ser, Thr, Trp, Lys, Ala, Asn, Asp, Val, Met, Phe, Ile, Pro, Arg, Glu, Gln, Leu, каждая из которых, в частности, представлена в D-форме или каждая из которых представлена в L-форме, и Gly. В особенно предпочтительном аспекте аминокислотный структурный блок по настоящему изобретению содержит аминокислоты, выбранные из Arg, Glu, Gln, Leu, каждая из которых, в частности, представлена в D-форме или каждая из которых представлена в L-форме, и Gly.

В частности, аминокислоты выбраны независимо друг от друга, например, независимо из Ser, Thr, Trp, Lys, Ala, Asn, Asp, Val, Met, Phe, Ile, Pro, Arg, Glu, Gln, Leu, каждая из которых, в частности, представлена в D-форме или каждая из которых представлена в L-форме, и Gly.

В одном аспекте по меньшей мере одну боковую цепь аминокислотного структурного блока по настоящему изобретению можно защитить дополнительной защитной группой. Дополнительная защитная группа является предпочтительно ортогональной по отношению к N-концевой защитной группе. Подходящие защитные группы для указанных боковых цепей известны специалисту в данной области техники. Примерами подходящих защитных групп являются, например, Trt, Boc, Bzl, Pdf, tBu и OtBu, которые можно использовать для защиты определенных боковых цепей. Специалист в данной области техники осведомлен, какую боковую цепь нужно защищать и каким типом защитной группы. В одном аспекте можно использовать аминокислотные структурные блоки, которые упомянуты в примере 1.4. В случае, когда аминокислотный структурный блок содержит больше одной боковой цепи, одну или несколько данных боковых цепей можно защитить посредством защитных групп, независимо выбранных из подходящих защитных групп, которые известны специалисту в данной области техники.

Синтезируемым полипептидом может быть любой возможный пептид с предварительно определенной последовательностью. В предпочтительном аспекте синтезируемым полипептидом является агонист GLP-1. Полипептидом может быть агонист GLP-1, при этом агонист GLP-1 выбран из группы, состоящей из GLP-1 и его аналогов и производных, эксендина-3 и его аналогов и производных, эксендина-4 и его аналогов и производных. В предпочтительном аспекте полипептид выбран из группы, состоящей из эксендина-4 и ликсисенатида. Наиболее предпочтительным пептидом является ликсисенатид. В дополнительном предпочтительном аспекте полипептид выбран из албиглутида, дулаглутида и семаглутида.

Эксендин-3, аналоги и производные эксендина-3, эксендин-4 и аналоги и производные эксендина-4 описаны в WO 01/04156, WO 98/30231, US 5424286, EP 99610043.4 и WO 2004/005342. Эти документы включены в данный документ посредством ссылки. Эксендин-3, эксендин-4 и их аналоги и производные, описанные в данных документах, можно синтезировать посредством способа по настоящему изобретению, в то же время после завершения синтеза можно осуществить дополнительные модификации.

Ликсисенатид (SEQ ID NO: 1, фигура 2), эксендин-4 (SEQ ID NO: 2, фигура 2) и эксендин-3 (SEQ ID NO: 3, фигура 2) имеют высокую степень идентичности последовательности. Последовательности ликсисенатида и эксендина-4 идентичны в положениях 1-37. Последовательность 1-39 эксендина-4 идентична эксендину-3 в положениях 37 из 39 (94%) (J. Biol. Chem. 267, 1992, 7402-7405). Положения в последовательности приведены в данном документе применительно к последовательности ликсисенатида или эксендина-4. На основе данных последовательностей специалист в данной области техники сможет легко определить соответствующие положения в других последовательностях.

Аналоги и производные эксендина-3 и/или эксендина-4, в частности, содержат модифицированную аминокислотную последовательность. В одном аспекте аминокислотную последовательность модифицируют путем удаления одной или нескольких аминокислот (например дез-Pro36, дез-Pro37, дез-Asp28, дез-Met(O14) в эксендине-4 и соответствующих положений в эксендине-3). В одном аспекте можно осуществить замену одной или нескольких аминокислот (например Met(O14), Trp(O2)25, изо-Asp28, Asp28, Pro38 в эксендине-4 и в соответствующих положениях в эксендине-3), при этом можно ввести встречающиеся в природе или искусственные аминокислоты, такие как, например, Met(O) (метионинсульфоксид или метионинсульфон), Trp(O2) (N-формилкинуренин) и/или изо-Asp (β-аспартат или изоаспартат). За один цикл синтеза в последовательность можно легко встроить искусственные аминокислоты с применением соответствующих аминокислотных структурных блоков.

В одном аспекте C-конец и/или N-конец полипептида можно модифицировать, например, путем добавления таких последовательностей, как -(Lys)-, -(Lys)2-, -(Lys)3-, -(Lys)4-, -(Lys)5-, -(Lys)6- и -Asn-(Glu)5-. В предпочтительном аспекте дополнительные аминокислотные последовательности представляют собой, например, -(Lys)4-, -(Lys)5-, -(Lys)6- и -Asn-(Glu)5-. С-концевая карбоксильная группа предпочтительно представляет собой кислую аминогруппу (-NH2). Необязательно модификацию C-конца и/или N-конца осуществляют на отдельной стадии после завершения циклов синтеза способа по настоящему изобретению.

После завершения циклов синтеза способа по настоящему изобретению на дополнительной стадии необязательно можно получить фармацевтически приемлемые соли синтезированных полипептидов. Способы получения фармацевтически приемлемых солей полипептидов известны специалисту в данной области техники. Предпочтительными фармацевтически приемлемыми солями являются, например, ацетатные соли.

Еще один предпочтительный агонист GLP-1 представляет собой аналог эксендина-4, выбранный из группы, состоящей из:

H-дез-Pro36-эксендин-4-Lys6-NH2,

H-дез-(Pro36,37)-эксендин-4-Lys4-NH2,

H-дез-(Pro36,37)-эксендин-4-Lys5-NH2 и их фармацевтически приемлемых солей.

Еще один предпочтительный агонист GLP-1 представляет собой аналог эксендина-4, выбранный из группы, состоящей из:

дез-Pro36[Asp28]эксендина-4 (1-39),

дез-Pro36[изо-Asp28]эксендина-4 (1-39),

дез-Pro36[Met(O)14,Asp28]эксендина-4 (1-39),

дез-Pro36[Met(O)14,изо-Asp28]эксендина-4 (1-39),

дез-Pro36[Trp(O2)25,Asp28]эксендина-2 (1-39),

дез-Pro36[Trp(O2)25,изо-Asp28]эксендина-2 (1-39),

дез-Pro36[Met(O)14Trp(O2)25,Asp28]эксендина-4 (1-39),

дез-Pro36[Met(O)14Trp(O2)25, изо-Asp28]эксендина-4(1-39) и их фармацевтически приемлемых солей.

Еще один предпочтительный агонист GLP-1 представляет собой аналог эксендина-4, выбранный из описанных выше групп, дополнительно модифицированный пептидом -Lys6-NH2 на C-конце.

Еще один предпочтительный агонист GLP-1 представляет собой аналог эксендина-4, выбранный из группы, состоящей из:

H-(Lys)6-дез-Pro36[Asp28]эксендин-4(1-39)-Lys6-NH2, дез-Asp28Pro36,Pro37,Pro38эксендин-4(1-39)-NH2,

H-(Lys)6-дез-Pro36,Pro37,Pro38[Asp28]эксендин-4(1-39)-NH2,

H-Asn-(Glu)5дез-Pro36,Pro37,Pro38[Asp28]эксендин-4(1-39)-NH2,

дез-Pro36,Pro37,Pro38[Asp28]эксендин-4(1-39)-(Lys)6-NH2,

H-(Lys)6-дез-Pro36,Pro37,Pro38[Asp28]эксендин-4(1-39)-(Lys)6-NH2,

H-Asn-(Glu)5-дез-Pro36,Pro37,Pro38[Asp28]эксендин-4(1-39)-(Lys)6-NH2,

H-(Lys)6-дез-Pro36[Trp(O2)25,Asp28]эксендин-4(1-39)-Lys6-NH2,

H-дез-Asp28 Pro36,Pro37,Pro38[Trp(O2)25]эксендин-4(1-39)-NH2,

H-(Lys)6-дез-Pro36,Pro37,Pro38[Trp(O2)25,Asp28]эксендин-4(1-39)-NH2,

H-Asn-(Glu)5-дез-Pro36,Pro37,Pro38[Trp(O2)25,Asp28]эксендин-4(1-39)-NH2,

дез-Pro36,Pro37,Pro38[Trp(O2)25,Asp28]эксендин-4(1-39)-(Lys)6-NH2,

H-(Lys)6-дез-Pro36,Pro37,Pro38[Trp(O2)25,Asp28]эксендин-4(1-39)-(Lys)6-NH2,

H-Asn-(Glu)5-дез-Pro36,Pro37,Pro38[Trp(O2)25,Asp28]эксендин-4(1-39)-(Lys)6-NH2,

H-(Lys)6-дез-Pro36[Met(O)14,Asp28]эксендин-4(1-39)-Lys6-NH2,

desMet(O)14,Asp28,Pro36,Pro37,Pro38-эксендин-4(1-39)-NH2,

H-(Lys)6-дез-Pro36,Pro37,Pro38[Met(O)14,Asp28]эксендин-4(1-39)-NH2,

H-Asn-(Glu)5-дез-Pro36,Pro37,Pro38[Met(O)14,Asp28]эксендин-4(1-39)-NH2,

дез-Pro36,Pro37,Pro38[Met(O)14,Asp28]эксендин-4(1-39)-(Lys)6-NH2,

H-(Lys)6-дез-Pro36,Pro37,Pro38[Met(O)14,Asp28]эксендин-4(1-39)-Lys6-NH2,

H-Asn-(Glu)5-дез-Pro36,Pro37,Pro38[Met(O)14,Asp28]эксендин-4(1-39)-(Lys)6-NH2,

H-(Lys)6-дез-Pro36[Met(O)14, Trp(O2)25,Asp28]эксендин-4(1-39)-Lys6-NH2,

дез-Asp28Pro36,Pro37,Pro38[Met(O)14, Trp(O2)25]эксендин-4(1-39)-NH2,

H-(Lys)6-дез-Pro36,Pro37,Pro38[Met(O)14, Trp(O2)25,Asp28]эксендин-4(1-39)-NH2,

H-Asn-(Glu)5-дез-Pro36,Pro37,Pro38[Met(O)14,Asp28]эксендин-4(1-39)-NH2,

дез-Pro36,Pro37,Pro38[Met(O)14,Trp(O2)25,Asp28]эксендин-4(1-39)-(Lys)6-NH2,

H-(Lys)6-дез-Pro36,Pro37,Pro38[Met(O)14,Trp(O2)25,Asp28]эксендин-4(1-39)-(Lys)6-NH2,

H-Asn-(Glu)5-дез-Pro36,Pro37,Pro38[Met(O)14,Trp(O2)25,Asp28]эксендин-4(1-39)-(Lys)6-NH2 и их фармацевтически приемлемых солей.

В дополнительном аспекте предпочтительный агонист GLP-1 выбран из группы, состоящей из GLP-1 (в частности, GLP-1(7-36)-амида, SEQ ID NO: 4), Arg34,Lys26(Nε(γ-глутамил(Nαгексадеканоил)))GLP-1(7-37) (лираглутида), албиглутида, дулаглутида, семаглутида и их фармацевтически приемлемых солей. В частности, предпочтительный агонист GLP-1 выбран из группы, состоящей из албиглутида, дулаглутида, семаглутида и их фармацевтически приемлемых солей.

Еще один предпочтительный агонист GLP-1 представляет собой ликсисенатид (SEQ ID NO: 1), а также его фармацевтически приемлемые соли.

Предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при температуре, находящейся в диапазоне от приблизительно 23°C до приблизительно 29°C, где полипептид представляет собой ликсисенатид.

Другой предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при температуре, находящейся в диапазоне от приблизительно 23°C до приблизительно 29°C, где твердая фаза представляет собой амидную смолу Ринка, и полипептид представляет собой ликсисенатид.

Другой предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при температуре, находящейся в диапазоне от приблизительно 26°C до приблизительно 29°C.

Другой предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при температуре, находящейся в диапазоне от приблизительно 26°C до приблизительно 29°C, где полипептид представляет собой ликсисенатид.

Другой предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при температуре, находящейся в диапазоне от приблизительно 26°C до приблизительно 29°C, где твердая фаза представляет собой амидную смолу Ринка, и полипептид представляет собой ликсисенатид.

Другой предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при температуре, составляющей 26°C.

Другой предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при температуре, составляющей приблизительно 26°C, где полипептид представляет собой ликсисенатид.

Другой предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при температуре, составляющей приблизительно 26°C, где твердая фаза представляет собой амидную смолу Ринка, и полипептид представляет собой ликсисенатид.

Еще один предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты в количестве 97% и 1,2-этандитиола в количестве 3%, при температуре, находящейся в диапазоне от приблизительно 23°C до приблизительно 29°C.

Еще один предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты в количестве 97% и 1,2-этандитиола в количестве 3%, при температуре, находящейся в диапазоне от приблизительно 23°C до приблизительно 29°C, где полипептид представляет собой ликсисенатид.

Еще один предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты в количестве 97% и 1,2-этандитиола в количестве 3%, при температуре, находящейся в диапазоне от приблизительно 23°C до приблизительно 29°C, где твердая фаза представляет собой амидную смолу Ринка, и полипептид представляет собой ликсисенатид.

Еще один предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты в количестве 97% и 1,2-этандитиола в количестве 3%, при температуре, находящейся в диапазоне от приблизительно 26°C до приблизительно 29°C.

Еще один предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты в количестве 97% и 1,2-этандитиола в количестве 3%, при температуре, находящейся в диапазоне от приблизительно 26°C до приблизительно 29°C, где полипептид представляет собой ликсисенатид.

Еще один предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты в количестве 97% и 1,2-этандитиола в количестве 3%, при температуре, находящейся в диапазоне от приблизительно 26°C до приблизительно 29°C, где твердая фаза представляет собой амидную смолу Ринка, и полипептид представляет собой ликсисенатид.

Еще один предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты в количестве 97% и 1,2-этандитиола в количестве 3%, при температуре, составляющей 26°C.

Еще один предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты в количестве 97% и 1,2-этандитиола в количестве 3%, при температуре, составляющей 26°C, где полипептид представляет собой ликсисенатид.

Еще один предпочтительный аспект настоящего изобретения относится к способу отщепления полипептида, связанного с твердой фазой, от твердой фазы, при этом способ предусматривает приведение в контакт твердой фазы, с которой связан полипептид, с композицией, состоящей по сути из трифторуксусной кислоты в количестве 97% и 1,2-этандитиола в количестве 3%, при температуре, составляющей 26°C, где твердая фаза представляет собой амидную смолу Ринка, и полипептид представляет собой ликсисенатид.

Еще один аспект настоящего изобретения представляет собой способ твердофазного синтеза полипептида, содержащего предварительно определенную аминокислотную последовательность, при этом указанный способ предусматривает:

(a) присоединение аминокислотного структурного блока, содержащего незащищенную С-концевую карбоксильную группу и защищенную N-концевую аминогруппу, по С-концу к твердой фазе, такой как амидная смола Ринка,

(b) удаление защитной группы с N-концевой аминогруппы аминокислотного структурного блока,

(c) присоединение аминокислотного структурного блока, содержащего незащищенную С-концевую карбоксильную группу и защищенную N-концевую аминогруппу, по С-концу к незащищенной N-концевой аминогруппе из стадии (b),

(d) необязательно повторение стадий (b) и (c) и

(e) отщепление полипептида от твердой фазы посредством способа по настоящему изобретению, описанного в данном документе.

В данном документе описаны аминокислотные структурные блоки, подходящие для способа твердофазного синтеза по настоящему изобретению.

В способе твердофазного синтеза по настоящему изобретению могут отсутствовать вторая или последующая стадия отщепления. В твердофазном синтезе полипептида стадию отщепления (e) предпочтительно осуществляют однократно.

Специалисту в данной области техники известны подходящие условия присоединения на стадиях (a) или/и (c) и удаления защитной группы в соответствии со стадией (b).

Синтезируемый пептид может представлять собой описываемый в данном документе пептид. В способе твердофазного синтеза полипептид может быть выбран из GLP-1, его аналогов и производных, эксендина-3, его аналогов и производных и эксендина-4, его аналогов и производных, описанных в данном документе. В частности, полипептид выбран из эксендина-4 и ликсисенатида. Предпочтительный полипептид представляет собой ликсисенатид. Полипептид также можно выбрать из албиглутида, дулаглутида и семаглутида.

В одном аспекте синтезируемый полипептид предпочтительно представляет собой ликсисенатид или эксендин-4, при этом после присоединения аминокислотного структурного блока Arg(20), Glu (17), Gln(13), Leu(10) или/и Gly(4) между стадиями (c) и (d) можно осуществить стадию кэппирования. В соответствии с настоящим изобретением, "кэппирование" представляет собой ацетилирование свободной незащищенной N-концевой аминогруппы, к которой ни один аминокислотный структурный блок не присоединился, с целью завершения удлинения цепи в таких молекулах. Такие кэппированные молекулы можно удалить из продукта в ходе очистки. Кэппирование описано на фигуре 1.

В частности, "кэппирование" по настоящему изобретению означает приведение в контакт продукта, полученного на стадии (c), с кэппирующим реагентом или кэппирующей композицией, содержащей кэппирующее соединение, при этом кэппирующее соединение связывается с незащищенной N-концевой аминогруппой аминокислотной цепи, к которой на стадии (c) не присоединился ни один структурный блок.

В одном аспекте кэппирующая композиция содержит уксусный ангидрид в концентрации, составляет 0,5-5% объем/объем. В предпочтительном аспекте концентрация уксусного ангидрида составляет 1-3% объем/объем, более предпочтительно 2% объем/объем.

В одном аспекте кэппирующая композиция содержит диизопропилэтиламин, при этом концентрация диизопропилэтиламина может составлять 0,2-2% объем/объем и предпочтительно составляет 0,5-2% объем/объем. Предпочтительная концентрация диизопропилэтиламина составляет 1% объем/объем.

В одном аспекте кэппирующая композиция содержит диизопропилэтиламин и уксусный ангидрид, при этом концентрация диизопропилэтиламина может составлять 0,2-2% объем/объем и предпочтительно составляет 0,5-2% объем/объем, а концентрация уксусного ангидрида может составлять 0,5-5% объем/объем и предпочтительно составляет 1-3% объем/объем.

Предпочтительно, чтобы кэппирующая композиция содержала 2% объем/объем уксусного ангидрида и 1% объем/объем диизопропилэтиламина.

Кэппирование можно осуществлять в течение 5-15 мин, в частности приблизительно 10 мин.

Предпочтительное кэппирование осуществляют в течение приблизительно 10 мин с кэппирующим реагентом или кэппирующей композицией, содержащей 2% объем/объем уксусного ангидрида и 1% объем/объем диизопропилэтиламина.

Реакцию кэппирования по настоящему изобретению можно осуществлять при комнатной температуре. Комнатная температура в соответствии с настоящим изобретением относится к температуре, составляющей примерно 15-25°C, температуре, находящейся в диапазоне примерно 20-23°C, температуре, находящейся в диапазоне примерно 19-21°C, или температуре составляющей примерно 20°C.

Растворитель, используемый на стадии кэппирования, предпочтительно представляет собой полярный безводный растворитель, такой как ацетонитрил, диметилсульфоксид (DMSO), метанол, метиленхлорид, N, N-диметилформамид (DMA), N, N-диметилформамид (DMF), N-метилпирролидон или их смеси. В предпочтительном аспекте растворитель, используемый на стадии кэппирования, представляет собой DMF.

Еще один аспект настоящего изобретения представлен композицией, состоящей по сути из трифторуксусной кислоты и 1,2-этандитиола, при этом композиция содержит трифторуксусную кислоту в количестве, составляющем 95-99% объем/объем, и 1,2-этандитиол в количестве, составляющем 1-5% объем/объем.

В частности, композиция по настоящему изобретению состоит по сути из трифторуксусной кислоты в количестве приблизительно 97% объем/объем и 1,2-этандитиола в количестве приблизительно 3% объем/объем.

Другая предпочтительная композиция состоит по сути из трифторуксусной кислоты и 1,2-этандитиола в соотношении 8,25:0,25 (объем:объем).

Дополнительные характеристик композиции описаны выше в связи со способом по настоящему изобретению. В частности, композицию по настоящему изобретению можно использовать в твердофазном синтезе полипептида, описанного в данном документе, отщепления полипептида от твердой фазы, описанного в данном документе.

Сокращения

Ac(N1-N2): ацетилированный на N-конце фрагмент полипептида от положения N1 до N2.

H(N1-N2) или (N1-N2): фрагмент полипептида от положения N1 до N2, содержащий свободную, N-концевую функциональную аминогруппу.

Fmoc(N1-N2): фрагмент полипептида от положения N1 до N2, содержащий защищенную N-концевую функциональную аминогруппу, где защитной группой является Fmoc.

(N-1)-примесь: относится к образованию непредусмотренного пептида в ходе синтеза пептида, у которого в определенном положении отсутствует структурный блок. Если предусмотренный синтезированный полипептид имеет длину N, примесь имеет длину N-1. Появление примесей (N-1) предотвращают путем кэппирования.

Fmoc флуоренилметилхлороформиат

Boc трет-бутоксикарбонил

Bzl бензил

Pbf 2,2,5,7,8-пентаметилдигидробензофуран-5-сульфонил

tBu трет-бутил

OtBu O-трет-бутил

Trt тритил

DIPE простой диизопропиловый эфир

Настоящее изобретение дополнительно охарактеризовано приведенными ниже фигурами и примерами.

Фигуры

Фигура 1: твердофазный синтез пептидов.

Фигура 2: последовательность ликсисенатида (SEQ ID NO: 1), эксендина-4 (SEQ ID NO: 2), эксендина-3 (SEQ ID NO: 3) и GLP-1(GLP-1(7-36)-амида, SEQ ID NO: 4).

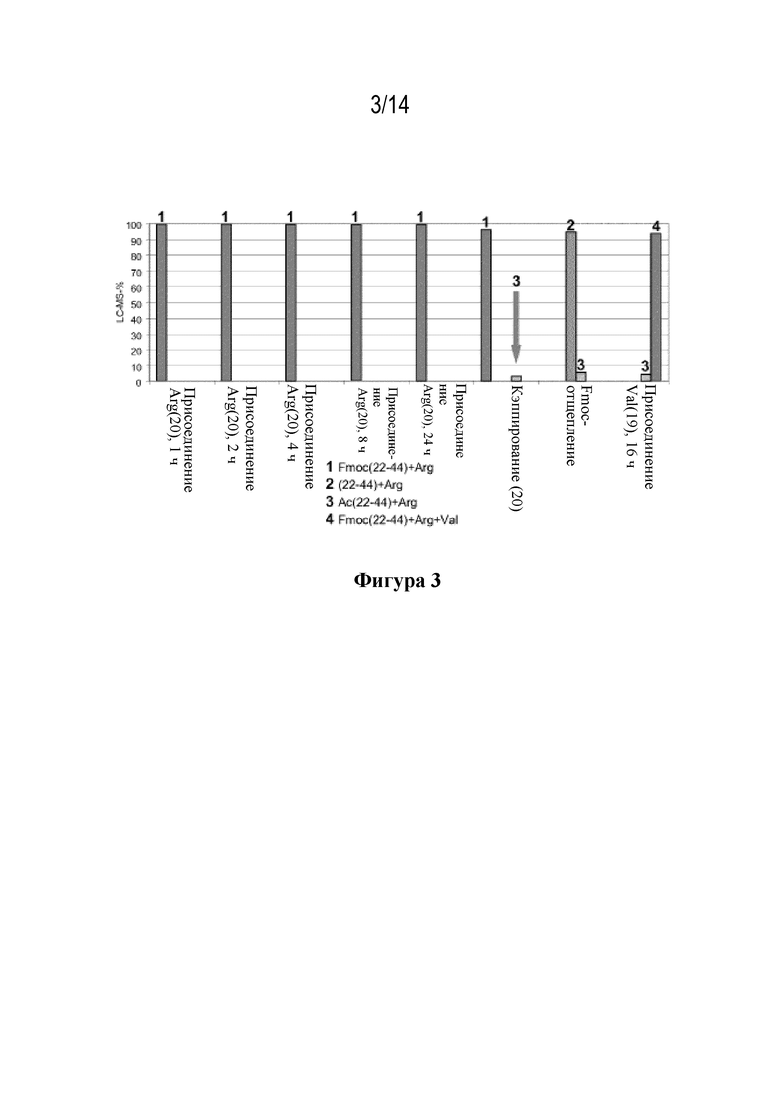

Фигура 3: образование ацетилированных ошибочных последовательностей в ходе синтеза ликсисенатида. Присоединение Fmoc-Arg(20)-OH и последующее кэппирование/отщепление Fmoc. Следует отметить, что из синтеза было исключено положение 21 (Leu). (1) Fmoc-(22-44)+Arg, (2) (22-44)+Arg, (3) Ac(22-44)+Arg, (4) Fmoc-(22-44)+Arg+Val. По этим данным видно, что в ходе стадии кэппирования уж образовались ацетилированные фрагменты, однако ацетилировано неправильное положение [Ас(22-24)+Arg уже присутствует в ходе кэппирования Arg].

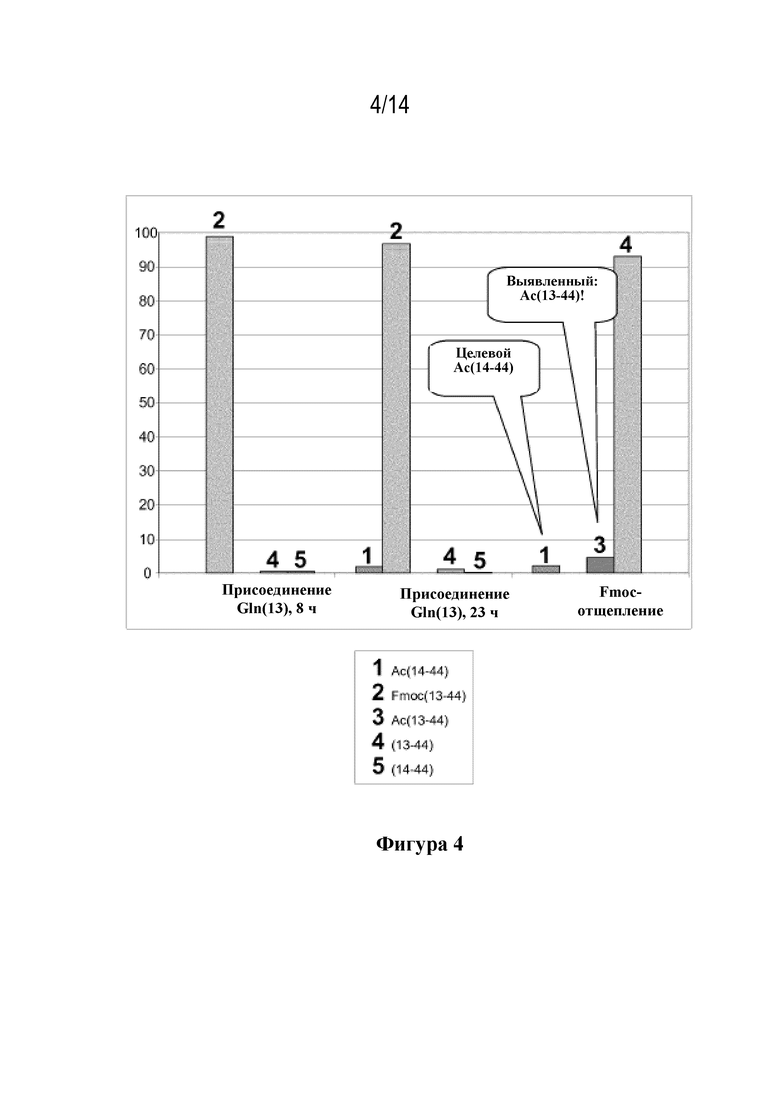

Фигура 4: образование ацетилированных ошибочных последовательностей в ходе синтеза ликсисенатида. Присоединение Fmoc-Gln(13)-OH и последующее кэппирование/отщепление Fmoc. (1) Ac(14-44), (2) Fmoc(13-44), (3) Ac(13-44), (4) (13-44), (5) (14-44). По этим данным видно, что в ходе стадии кэппирования уже образовались ацетилированные фрагменты, однако ацетилировано неправильное положение (Ac(13-44)).

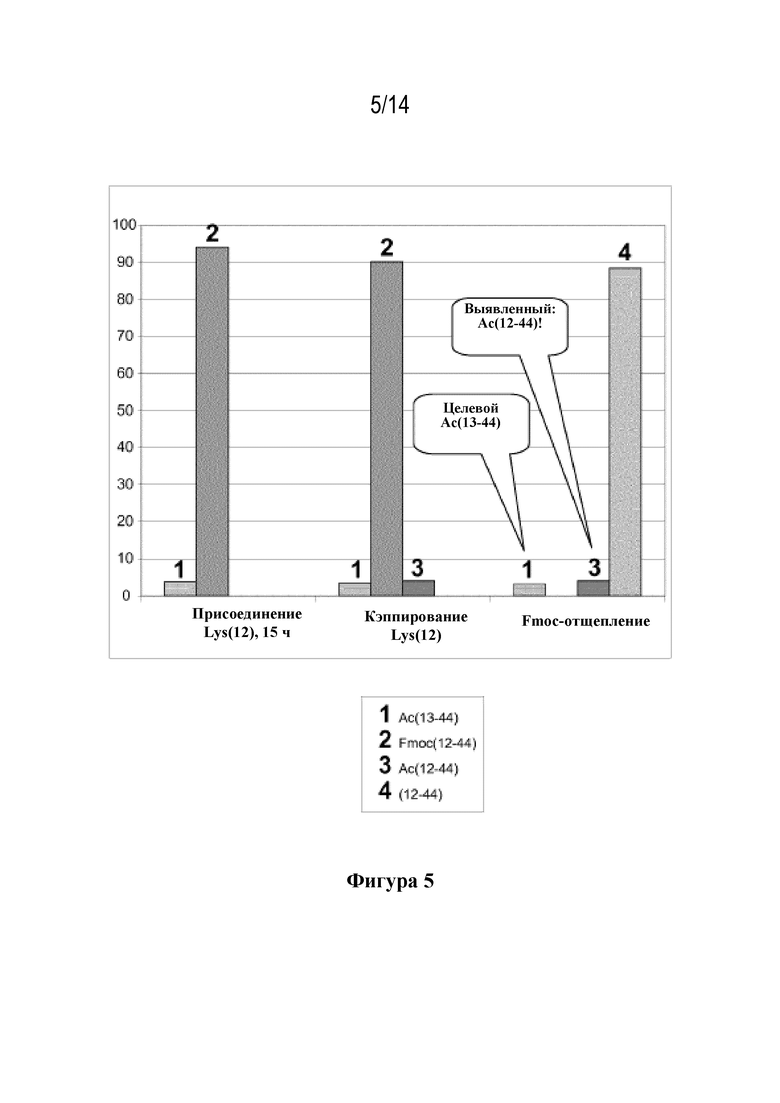

Фигура 5: образование ацетилированных ошибочных последовательностей в ходе синтеза ликсисенатида. Присоединение Fmoc-Lys(12)-OH и последующее кэппирование/отщепление Fmoc. (1) Ac(13-44), (2) Fmoc(12-44), (3) Ac(12-44), (4) (12-44). По этим данным видно, что в ходе стадии кэппирования уже образовались ацетилированные фрагменты, однако ацетилировано неправильное положение (Ac(12-44)).

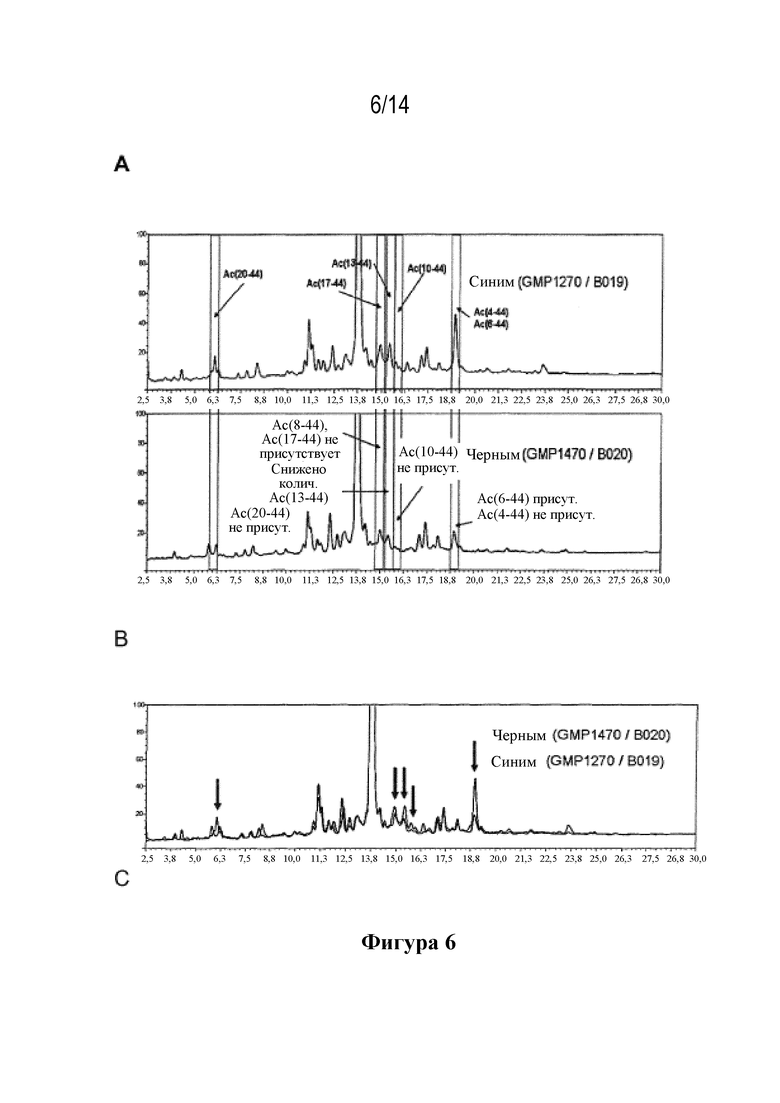

Фигура 6: результаты сравнения синтеза ликсисенатида с использованием способа кэппирования по настоящему изобретению (B) с кэппированием с использованием 10% уксусного ангидрида и 5% объем/объем DIPEA в DMF в течение 20 мин (A), полученные посредством HPLC-хроматографии. (C) Наложение HPLC-хроматограмм (A) и (B).

Фигура 7: HPLC ликсисенатида (неочищенный продукт). Красным: нежелательные ацетилированные побочные продукты.

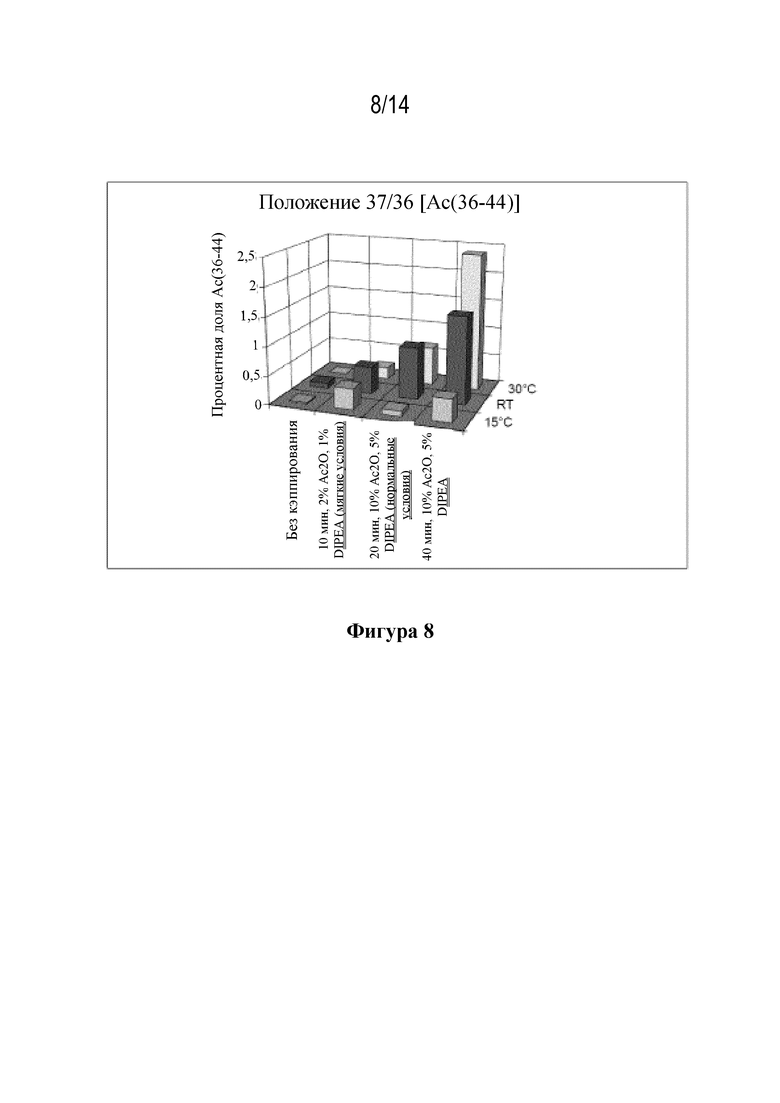

Фигура 8: образование Ac(36-44) в зависимости от кэппирующей смеси и температуры.

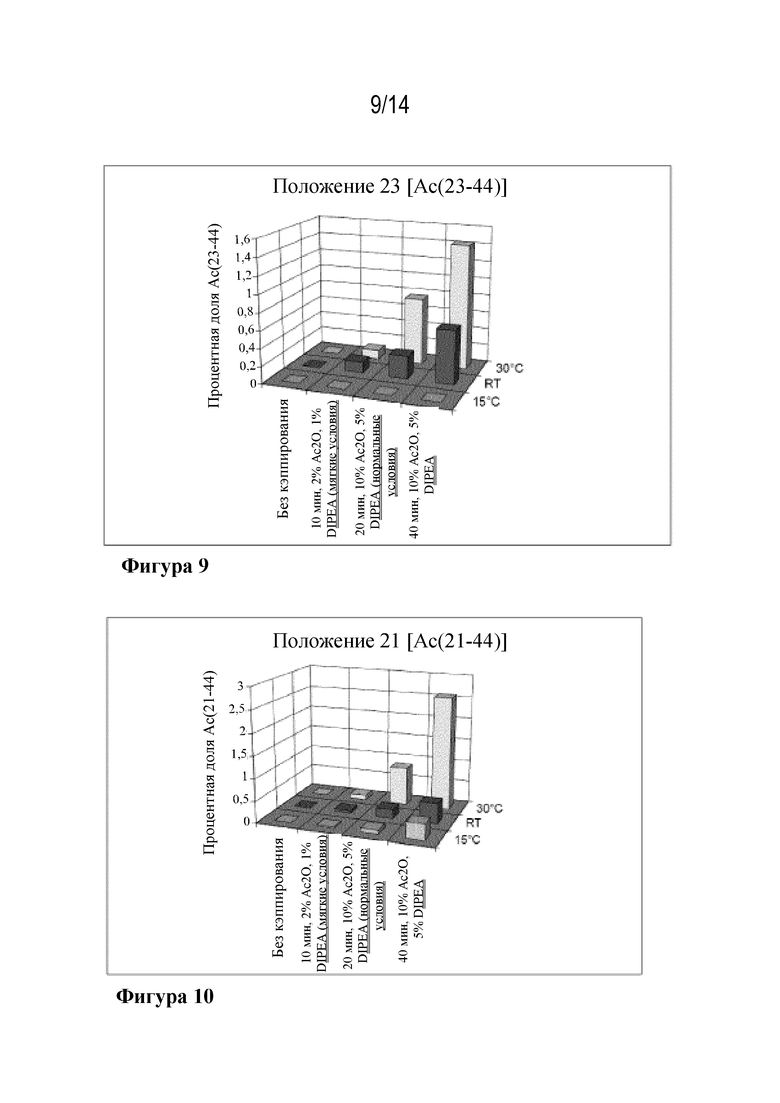

Фигура 9: образование Ac(23-44) в зависимости от кэппирующей смеси и температуры.

Фигура 10: образование Ac(21-44) в зависимости от кэппирующей смеси и температуры.

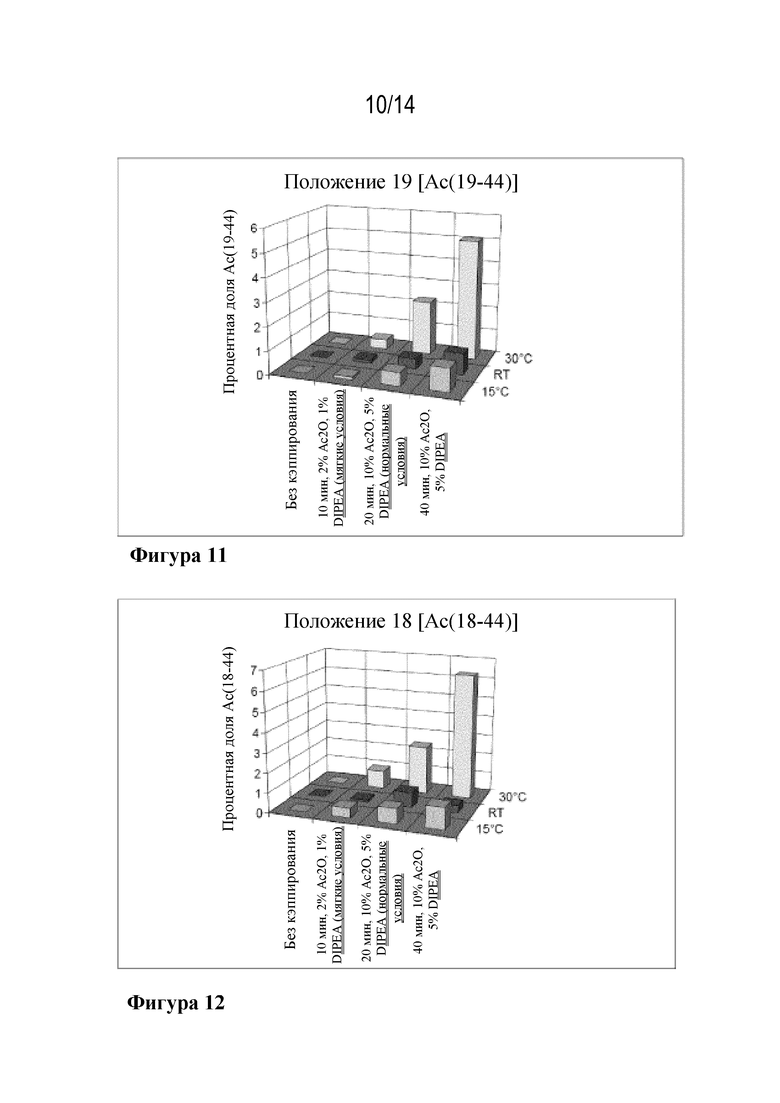

Фигура 11: образование Ac(19-44) в зависимости от кэппирующей смеси и температуры.

Фигура 12: образование Ac(18-44) в зависимости от кэппирующей смеси и температуры.

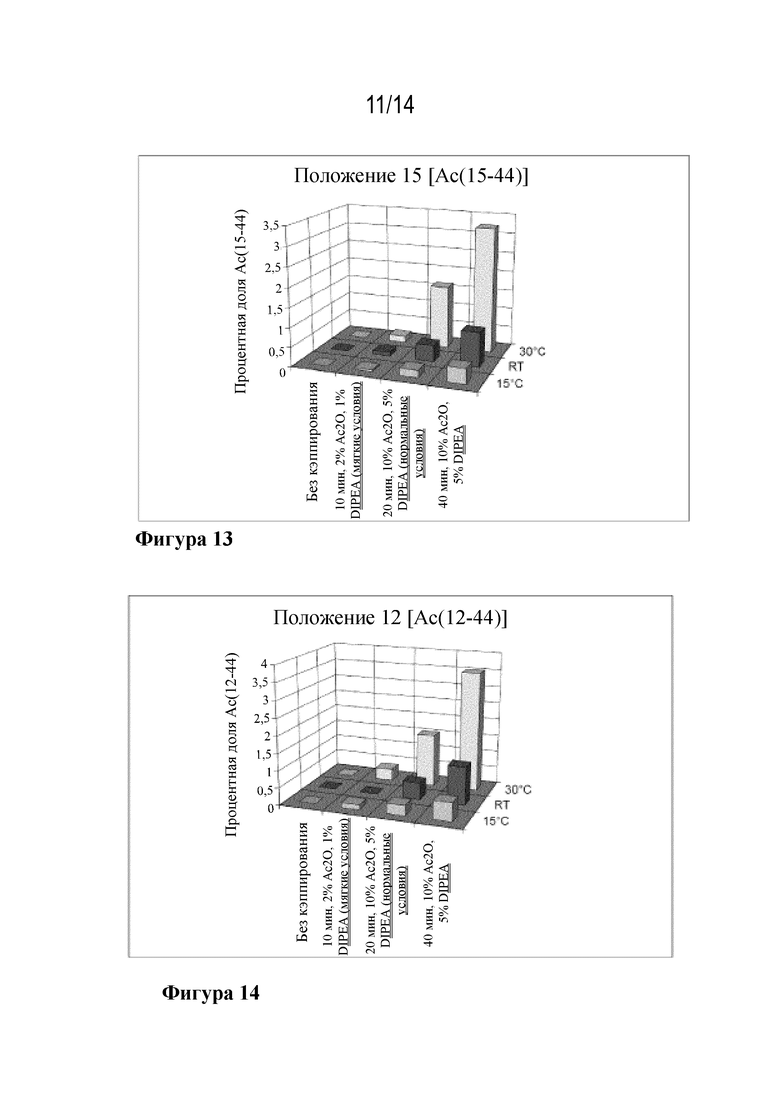

Фигура 13: образование Ac(15-44) в зависимости от кэппирующей смеси и температуры.

Фигура 14: образование Ac(12-44) в зависимости от кэппирующей смеси и температуры.

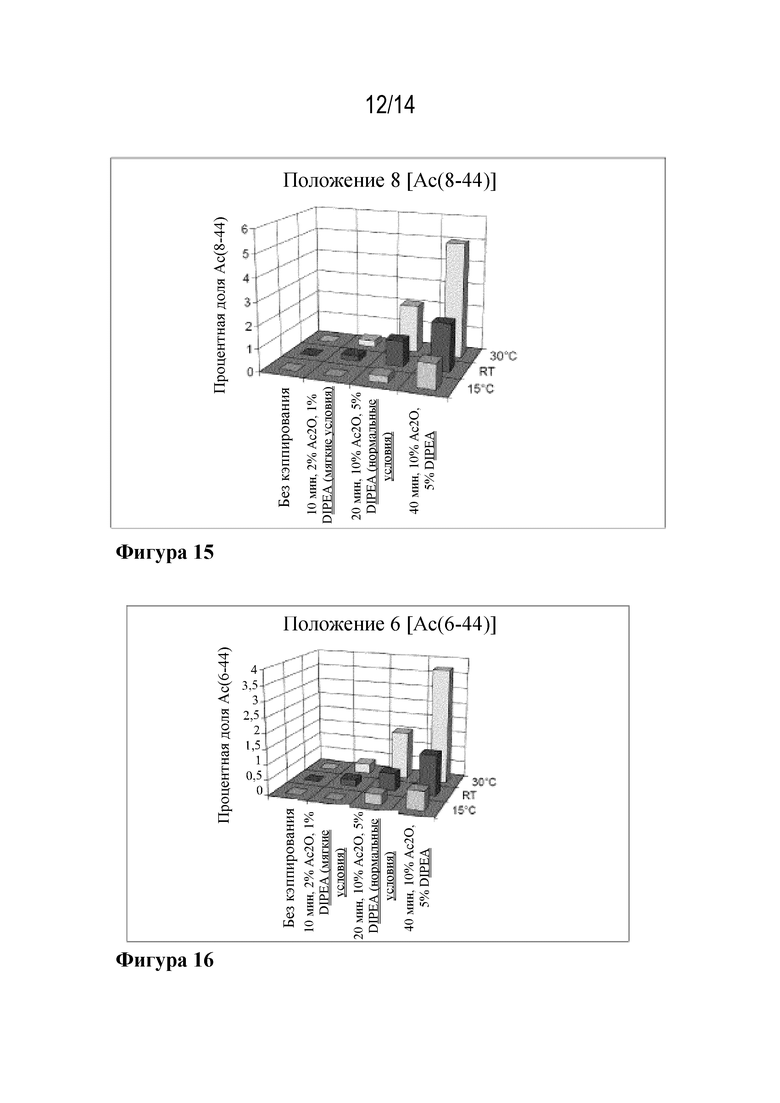

Фигура 15: образование Ac(8-44) в зависимости от кэппирующей смеси и температуры.

Фигура 16: образование Ac(6-44) в зависимости от кэппирующей смеси и температуры.

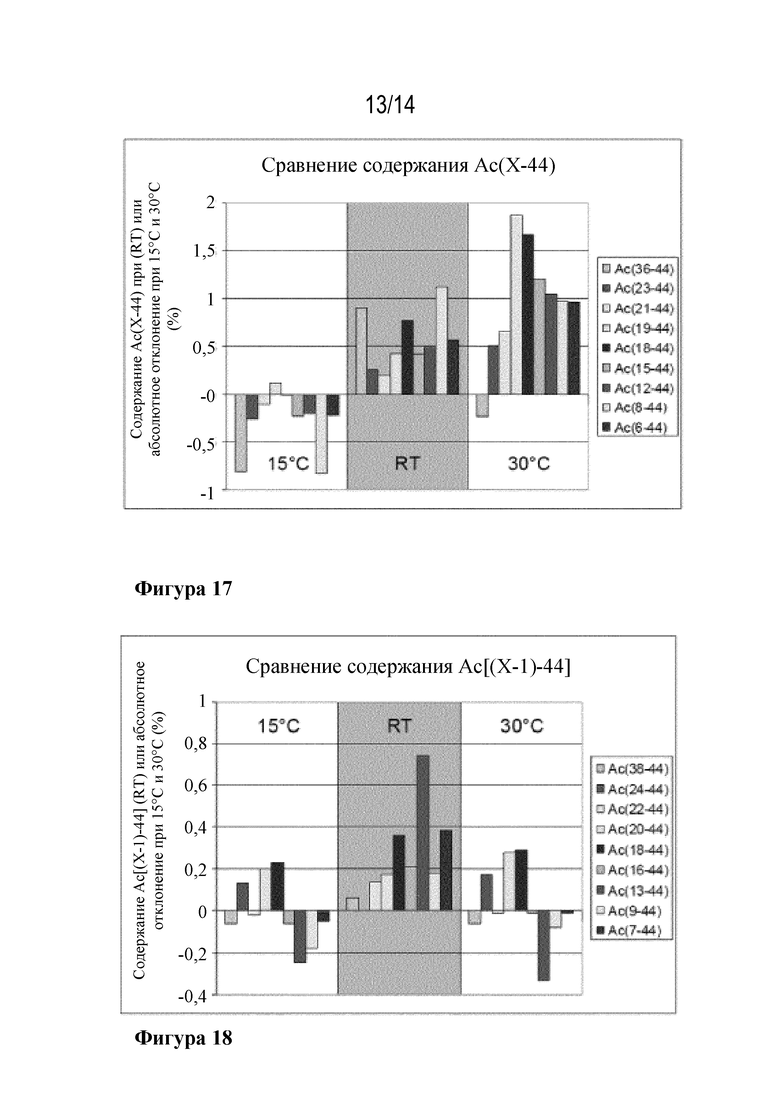

Фигура 17: результаты сравнения содержания Ac(X-44) при кэппировании в 9 различных положениях в ходе синтеза ликсисенатида при 15°C, комнатной температуре (RT) и 30°C.

Фигура 18: результаты сравнения содержания Ac[(X-1)-44] при кэппировании в 9 различных положениях в ходе синтеза ликсисенатида при 15°C, комнатной температуре (RT) и 30°C.

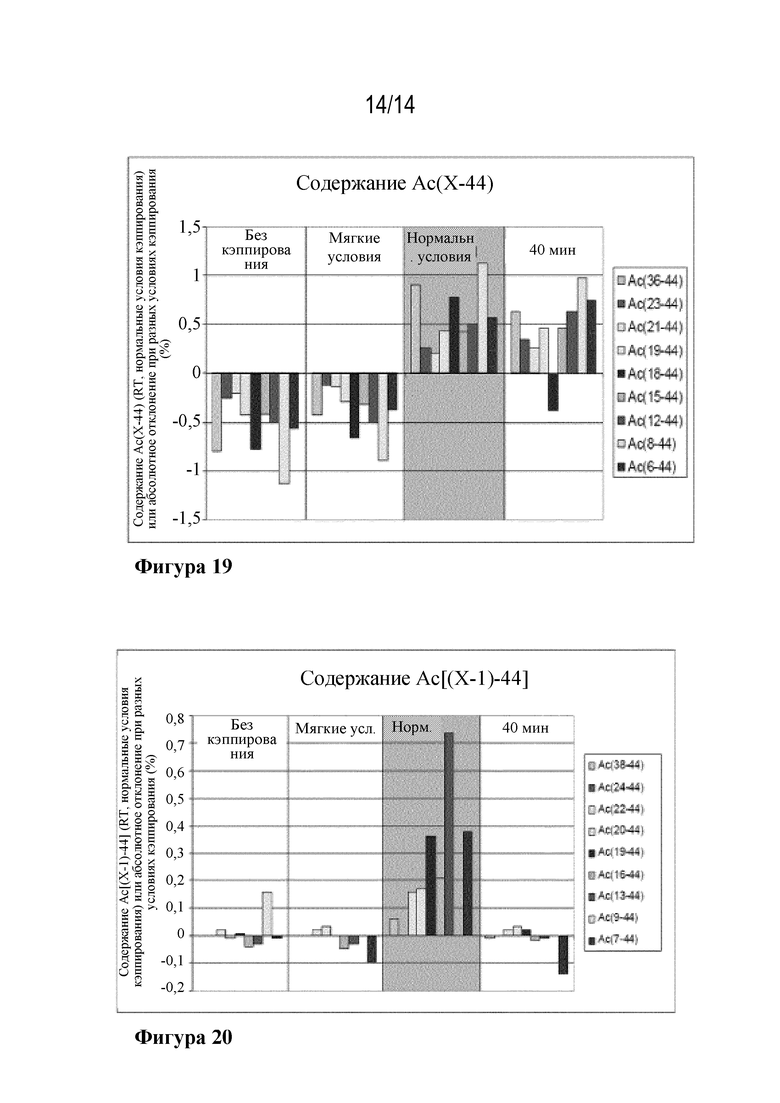

Фигура 19: результаты сравнения содержания Ac(X-44) при кэппировании при различных условиях или без кэппирования в 9 различных положениях в ходе синтеза ликсисенатида при различных условиях кэппирования.

Фигура 20: результаты сравнения содержания Ac[(X-1)-44] при кэппировании при различных условиях или без кэппирования в 9 различных положениях в ходе синтеза ликсисенатида при различных условиях кэппирования.

Пример 1

Синтез ликсисенатида

Активное вещество ликсисенатид представляет собой амид полипептида, состоящий из 44 аминокислот; при этом ацетат выполняет функцию противоиона.

В однобуквенном коде аминокислотная последовательность ликсисенатида выглядит следующим образом:

H-G-E-G-T-F-T-S-D-L-S-K-Q-M-E-E-E-A-V-R-L-F-l-E-W-L-K-N-G-G-P-S-S-G-A-P-P-S-K-K-K-K-K-K-NH2

Пептидную цепь синтезировали посредством линейного твердофазного синтеза, начиная от C-конца Lys-44.

Способ синтеза представляет собой твердофазный пептидный синтеза с использованием Fmoc, в котором для получения амида пептида использовали амидную смолу Ринка. Реакции осуществляли в DMF при комнатной температуре. Между реакциями периодически проводили промывки, преимущественно посредством DMF, при этом одну из промежуточных стадий промывки проводили с использованием изопропанола.

Синтез ликсисенатида на полимерной подложке можно разделить на следующие стадии:

присоединение первой Fmoc-аминокислоты (Fmoc-Lys(Boc)-OH) со смолой Ринка;

кэппирование не вступившей в реакцию аминогруппы;

отщепление временной защитной группы Fmoc;

присоединение дополнительных Fmoc-аминокислот или Fmoc-дипептидов;

кэппирование не вступившей в реакцию аминогруппы;

конечное отщепление Fmoc;

отщепление ликсисенатида от смолы и одновременное удаление защитных групп на боковых цепях.

Цикл синтеза проиллюстрирован на фигуре 1.

1.1 Присоединение первой Fmoc-аминокислоты (Fmoc-Lys(Boc)-OH) со смолой Ринка

До начала синтеза амидную смолу Ринка обрабатывали DMF, чтобы она набухла. Набуханию ее подвергали на протяжении 2-15 ч. После этого от амидной смолы Ринка отщепляли временную защитную группу Fmoc с использованием 25% пиперидина в DMF. Данное отщепление проводили дважды; время отщепления составляло 5 минут и 20 минут. После отщепления Fmoc смолу повторно промывали DMF и однократно изопропанолом.

Присоединение первой Fmoc-аминокислоты, Fmoc-Lys(Boc)-OH, осуществляли в избытке, составлявшем 2,4 экв., с целью загрузки смолы. Гидрат HOBt, HBTU и DIPEA выступали в качестве конденсирующих реагентов. Время присоединения составляло 60-120 мин.

Для полной загрузки смолы Ринка посредством Fmoc-Lys(Boc)-OH проводили дополнительную загрузку с помощью конденсирующих реагентов - гидрата HOBt и DIC. Время присоединения составляло 6-18 ч. В ходе осуществления стадии 1.1 смесь перемешивали. Затем осуществляли кэппирование.

1.2 Кэппирование не вступившей в реакцию аминогруппы

Следствием неполной загрузки смолы было то, что на смоле еще оставались не вступившие в реакцию аминогруппы. Их инактивировали, а значит делали недоступными для дальнейшего присоединения, путем добавления смеси уксусный ангидрид/DIPEA/DMF (10:5:85). Кэппирующую смесь оставляли на смоле в течение 20 минут при перемешивании. Ацилировали оставшуюся свободную аминогруппу. После этого смолу повторно промывали DMF и однократно изопропанолом.

Способ кэппирования по настоящему изобретению в по меньшей мере 5 положениях в ходе синтеза ликсисенатида описан в примерах 4 и 5.

1.3. Отщепление временной защитной группы Fmoc

Временную защитную группу Fmoc отщепляли с использованием 25% пиперидина в DMF. Данное отщепление проводили дважды; время отщепления составляло 5 минут и 20 минут. После отщепления Fmoc смолу повторно промывали DMF и однократно изопропанолом.

1.4 Присоединение дополнительных Fmoc-аминокислот или Fmoc-дипептидов

Следующую Fmoc-аминокислоту присоединяли к незащищенной аминогруппе, присутствующей на смоле. Присоединение осуществляли в DMF в разных эквивалентах. Время присоединения составляло от 2 ч до 18 ч. В качестве конденсирующих реагентов использовали HOBt/DIC, а также HBTU/DIPEA.

В качестве Fmoc-аминокислот использовали следующие производные:

Fmoc-Lys(Boc)-OH

Fmoc-Ser(tBu)-OH

Fmoc-Pro-OH

Fmoc-Ala-OH x H2O

Fmoc-Gly-OH

Fmoc-Asn(Trt)-OH

Fmoc-Leu-OH

Fmoc-Trp(Boc)-OH

Fmoc-Glu(OtBu)-OH x H2O

Fmoc-lle-OH

Fmoc-Phe-OH

Fmoc-Arg(Pbf)-OH

Fmoc-Val-OH

Fmoc-Met-OH

Fmoc-Gln(Trt)-OH

Fmoc-Asp(OtBu)-OH

Fmoc-Thr(tBu)-OH

Fmoc-His(Trt)-OH

Альтернативно можно было использовать Fmoc-дипептиды (способ по настоящему изобретению):

Fmoc-Pro-Pro-OH (CAS 129223-22-9)

Fmoc-Ala-Pro-OH (CAS 186023-44-9)

Fmoc-Ser(tBu)-Gly-OH (CAS 113247-80-6)

Fmoc-Gly-Pro-OH (CAS 212651-48-4)

Fmoc-Gly-Gly-OH (CAS 35665-38-4)

Fmoc-Asn(Trt)-Gly-OH (от Bachem B-3630)

Fmoc-Glu(OtBu)-Gly-OH (CAS 866044-63-5)

Fmoc-His(Trt)-Gly-OH

Если присоединение оказывалось неполным в соответствии с тестом Кайзера (E. Kaiser et al, Anal. Biochem. 34, 1970, 595), тогда можно провести дополнительное присоединение. С этой целью Fmoc-аминокислоту повторно присоединяли с использованием HBTU/DIPEA/гидрата HOBt.

1.5 Кэппирование не вступившей в реакцию аминогруппы

См. описание в разделе 1.2.

1.6 Конечное отщепление Fmoc

Конечное отщепление Fmoc осуществляли так, как описано в пункте 1.3. В завершении смолу повторно промывали простым диизопропиловым эфиром и высушивали при пониженном давлении.

1.7 Отщепление ликсисенатида от смолы и одновременное удаление защитных групп на боковых цепях

Отщепление ликсисенатида от смолы Ринка осуществляли так, как это описано в примере 6.

1.8 Синтез ликсисенатида с применением дипептидов по настоящему изобретению

Присоединение первой Fmoc-Lys(Boc)-OH к смоле осуществляли с использованием HBTU/DIPEA/гидрата HOBt. После присоединения первой аминокислоты Fmoc-Lys(Boc)-OH к свободному амину амидной смолы Ринка дальнейшие стадии способа проводили в длительно повторяющемся цикле (также см. стадии 1.3-1.6):

отщепление Fmoc;

присоединение;

дополнительное присоединение, если это необходимо;

кэппирование;

отщепление N-концевой группы Fmoc после присоединения конечного аминокислотного звена.

Стандартные Fmoc-защищенные аминокислоты присоединяли к DIC/HOBt, при этом избыток аминокислот и конденсирующих реагентов составлял от 2 до 4 эквивалентов.

В положениях Pro(36) и Pro(37) вместо двух аминокислотных производных Fmoc-Pro-OH осуществляли присоединение дипептида Fmoc-Pro-Pro-OH с использованием HBTU/DIPEA.

В положении Pro(31) присоединение осуществляли с использованием HBTU/DIPEA/гидрата HOBt.

В положениях His(1) и Gly(2) вместо аминокислотных производных Fmoc-His(Boc)-OH и Fmoc-Gly-OH осуществляли присоединение дипептида Fmoc-His(Trt)-Gly-OH.

После стадий присоединения осуществляли кэппирование, в каждом случае с использованием Ac2O/DIPEA, как это описано в примерах 4 и 5.

Отщепление Fmoc осуществляли с использованием 25% пиперидина в DMF, в каждом случае последовательно, начиная с 5-минутного времени реакции и продолжая 20-40-минутным временем реакции.

Степень завершенности присоединения проверяли в тесте Кайзера.

После последнего присоединения и последнего отщепления группы Fmoc смолу промывали сначала несколько раз DMF, затем изопропанолом, а в завершении простым диизопропиловым эфиром, и затем ее сушили при 35°C при пониженном давлении.

Отщепление неочищенного пептида от смолы осуществляли в трифторуксусной кислоте с такими акцепторами, как 1,2-этандитиол.

Неочищенный пептид подвергали очистке в двухстадийной HPLC, при этом в качестве твердой фазы выступал силикагель C18 RP. На первой стадии очистки применяли буферную систему с ацетонитрилом/водой и 0,1% TFA; на второй стадии применяли буферную систему с ацетонитрилом/водой и AcOH. После концентрирования объединенных растворов чистый пептид получали посредством лиофилизации.

Использование 3500 г амидной смолы Ринка с загрузкой 0,3 ммоль/г (т. е. 1,05 мольную партию) давало 9970 г пептида, связанного со смолой. Из него получали 4636 г неочищенного пептида.

После очистки из них получали 576 г чистого пептида. MS: 4855,5 (моноизотопная молярная масса); полученная: 4855,6. Секвенирование аминокислотной последовательности: получена правильная последовательность. Анализ: 89,0% (как есть).

1.9 Синтез ликсисенатида без применения дипептидов

Пептидную цепь синтезировали посредством линейного твердофазного синтеза, начиная от C-конца Lys-44.

Стандартные Fmoc-защищенные аминокислоты присоединяли к DIC/HOBt, при этом избыток аминокислот и конденсирующих реагентов составлял от 2 до 4 эквивалентов.

В положениях Pro(37), Pro(36), Pro(31) присоединение осуществляли с использованием HBTU/DIPEA/гидрата HOBt.

После каждого присоединения проводили кэппирование с использованием Ac2O/DIPEA. Отщепление Fmoc осуществляли с использованием 25% пиперидина в DMF, в каждом случае последовательно, начиная с 5-минутного времени реакции и продолжая 20-минутным временем реакции.

Степень завершенности присоединения проверяли в тесте Кайзера. После последнего присоединения и последнего отщепления группы Fmoc смолу промывали сначала несколько раз DMF, затем изопропанолом, а в завершении простым диизопропиловым эфиром, и затем ее сушили при 35°C при пониженном давлении.

Отщепление неочищенного пептида от смолы осуществляли в трифторуксусной кислоте с такими акцепторами, как 1,2-этандитиол, тиоанизол, фенол и вода.

Неочищенный пептид подвергали очистке в двухстадийной HPLC, при этом в качестве твердой фазы выступал силикагель C18 RP. После концентрирования объединенных растворов чистый пептид получали посредством лиофилизации. В таблице 1 представлены результаты сравнения содержания рацемизированного D-His-ликсисенатида и содержания некоторых примесей в чистом пептиде при синтезе с использованием и без использования дипептидов.

Таблица 1

Результаты сравнения синтезов ликсисенатида с использованием и без использования дипептидов.

дез-Gly(2)-

ликсисенатид

дез-Pro(36)-

ликсисенатид

ди-Pro(36)-

ликсисенатид

по настоящему изобретению

По этим данным видно, что применение дипептида Fmoc-His (Trt)-GIy-OH давало ликсисенатид, который не содержал повышенных количеств D-His, возникающих в результате рацемизации. Более того, при использовании Fmoc-His(Trt)-GIy-OH дез-Gly(2)-ликсисенатид больше не выявляли. Кроме того, не были выявлены и пептиды N-1 и N+1 рядом с положением Pro(36) и Pro(37) в цепи (например, дез-Pro(36)-ликсисенатид или ди-Pro(36)ликсисенатид).

Пример 2

Синтез, очистка и определение характеристик эксендина-4 (по настоящему изобретению)

Активное вещество эксендин-4 представляет собой амид полипептида, состоящий из 39 аминокислот; при этом ацетат выполняет функцию противоиона.

В однобуквенном коде аминокислотная последовательность выглядит следующим образом:

H-G-E-G-T-F-T-S-D-L-S-K-Q-M-E-E-E-A-V-R-L-F-I-E-W-L-K-N-G-G-P-S-S-G-A-P-P-P-S-NH2

MW 4186,66 г/моль; MW (моноизотопная) = 4184,03 г/моль.

Синтез эксендина-4 осуществляли так же, как это описано в синтезе ликсисенатида, в соответствии с указанной выше последовательностью. В положениях 1 и 2 присоединение осуществляли за один цикл с Fmoc-His(Trt)-Gly-OH. В положениях 37 и 38 присоединение осуществляли за один цикл с Fmoc-Pro-Pro-OH. В других положениях присоединение осуществляли с Fmoc-аминокислотами (звеньями моноаминокислот).

Использование 26,666 г амидной смолы Ринка с загрузкой 0,42 ммоль/г (т. е. партия с 11,2 ммоль) давало 74 г пептида, связанного со смолой. Из этого количества отбирали 65 г пептида, связанного со смолой, для отщепления и получали 28 г неочищенного пептида. Для очистки из этого количества брали 21,3 г неочищенного пептида и получали 4,01 г чистого пептида. MS: 4184,03 (моноизотопная молярная масса); полученная: 4185,1[M+H]. Чистота 98,25 FI%.

Использование дипептидов подтверждало результаты, полученные для ликсисенатида. Применение дипептида Fmoc-His(Trt)-GIy-OH давало эксендин-4, который не содержал повышенных количеств D-His, возникающих в результате рацемизации. Более того, при использовании Fmoc-His(Trt)-Gly-OH дез-Gly(2)-эксендин-4 больше не выявляли. Кроме того, не были выявлены и пептиды N-1 и N+1 рядом с положением Pro(36) и Pro(37) в цепи (например, дез-Pro(36)-эксендин-4 или ди-Pro(36)эксендин-4)ликсисенатид).

Пример 3

Синтез Fmoc-His(Trt)-Gly-OH

3.1 Fmoc-His(Trt)-Gly-OBzl

40 г Fmoc-His(Trt)-OH растворяли вместе с 32,7 г тозилата H-Gly-OBzl и 29,37 г HBTU в 400 мл этилацетата. Затем добавляли 33,32 мл N-этилморфолина. Реакционную смесь перемешивали в течение 4 ч при 30°C. Затем трижды экстрагировали с использованием каждый раз 256 г 8% раствора бикарбоната натрия, а затем осуществляли однократное промывание с использованием 250 мл воды. Половину полученного в результате раствора в этилацетате выпаривали и дополнительно обрабатывали на следующей стадии.

3.2 Fmoc-His(Trt)-Gly-OH

К этилацетатной фазе добавляли THF и метанол с тем, чтобы образовывалась 5:2:2 (вес/вес/вес) смесь THF/этилацетат/MeOH. После этого добавляли 10 г палладия на углеродном катализаторе (5%) и данную смесь подвергали гидрогенизации при 30°C и под давлением водорода, равным 1,1 бар, в течение 2,5 ч. Затем катализатор отфильтровывали и полученный в результате раствор выпаривали до начала образования осадка. После этого осуществляли перемешивание в течение 1 ч и оставляли раствор отстаиваться при комнатной температуре на 4 дня. Продукт отфильтровывали и после этого экстрагировали путем перемешивания в 2-бутаноне при 80°C в течение 4 ч. Выход: 32,9 г Fmoc-His(Trt)-Gly-OH (75%).

Пример 4

Ацетилированные ошибочных последовательностей в ходе синтеза ликсисенатида

4.1 Определение содержания ацетилированных ошибочных последовательностей в ходе синтеза ликсисенатида

В HPLC-профиле неочищенного продукта ликсисенатида можно встретить некоторые ацетилированные ошибочные последовательности. Обычно они возникают из-за кэппирования не вступивших в реакцию аминогрупп на смоле. С помощью кэппирования достигается отсутствие примесей (N-1), которые лишь незначительно отличаются от целевого продукта, и, следовательно, их трудно удалить при очистке.

Степень завершенности, а также кинетику связывания в выбранных положениях контролировали с помощью реакции расщепления Эдмана. Отбирали образец смолы, полученный в результате синтеза ликсисенатида, и отщепляли от него группу Fmoc. Затем данный образец смолы подвергали расщеплению по Эдману, и, таким образом, можно было определить соотношение присоединенной аминокислоты и (N-1) аминокислоты, из чего можно непосредственно сделать вывод о конечном результате присоединения. Результаты расщепления по Эдману (таблица 2) демонстрировали высокие значения присоединения. Эти значения были настолько высоки, что они не могли пояснить таких количеств ацетилированных ошибочных последовательностей (данные HPLC в таблице 2). Это означает, что должен был существовать альтернативный способ образования данных побочных продуктов. Разъяснение по данному вопросу будет описано в следующих разделах.

Ac(5-44)

Ac(4-44)

Gly(4)

Glu(3)

99,1-99,8%

98,2-99,4%

Таблица 2: конечные данные присоединения и содержания ацетилированных фрагментов в ходе синтеза ликсисенатида. Сравнивали процентное содержание ацетилированных ошибочных последовательностей согласно данным HPLC и данным по Эдману (совместное элюирование Ас(6-44), Ас(5-44) и Ас(4-44)).

4.2 Образование ацетилированных ошибочных последовательностей

Для исследования в цикле синтеза точек, в которых образуются ацетилированные ошибочные последовательности, в ходе цикла присоединения отбирали образцы смолы и отщепляли пептид и исследовали его с помощью LC-MS. Данные исследования проводили в положениях присоединения Fmoc-Arg(20)-OH и присоединения Fmoc-Gln(13)-OH.

При присоединении Fmoc-Arg(20)-OH к пептиду, связанному с твердой фазой, с частичной последовательностью ликсисенатида H(22-24) отбирали образцы после периодов присоединения, составляющих 1 ч, 2 ч, 4 ч, 8 ч и 24 ч, а также после кэппирования, последующего отщепления Fmoc и присоединении валина(19). На фигуре 3 видно, что ошибочная последовательность Ac(22-44)+Arg впервые возникала на стадии кэппирования (3,1%). Следовательно, в ходе кэппирования небольшая часть группы Fmoc отщеплялась (утрачивалась) и сразу же ацилировалась. Для пояснения обозначения Ac(22-24)+Arg следует отметить, что положение 21 (Leu) исключили из синтеза.

Тот же эксперимент проводили для присоединения Fmoc-Gln(13)-OH в ходе синтеза ликсисенатида (фигура 4). В данном случае ошибочную последовательность Ac(13-44) впервые выявили (4,6%) при отщеплении Fmoc после связывания и кэппирования глутамина(13). В остальном цикле синтеза после присоединения Fmoc-Lys(12)-OH можно было увидеть, что в ходе кэппирования также образовывался Ac(12-44) (4,1%) (см. фигуру 5).

Эксперимент продемонстрировал, что необходим поиск условий кэппирования, при которых предотвращается нежелательное образование ацетилированной ошибочной последовательности с N-й аминокислотой (последней присоединенной) без снижения кэппирующей способности используемой смеси до такой степени, чтобы потенциальная примесь (N-1) больше не подвергалась кэппированию.

4.3 Варианты условий кэппирования

Изучали варианты присоединения Fmoc-Arg(20)-OH, Fmoc-Leu(10)-OH, Fmoc-Gly(4)-OH и Fmoc-Thr(5)-OH. Сравнивали различные условия кэппирования.

Варьировали условия кэппирования в ходе лабораторного синтеза ликсисенатида. Особое внимание уделяли содержанию нежелательного Ас(N-44) и требуемого Ас([N-1]-44). Тестируемые условия были следующими:

10% уксусный ангидрид/5% DIPEA в DMF в течение 20 минут;

10% уксусный ангидрид/5% DIPEA в DMF в течение 10 минут;

2% уксусный ангидрид/1% DIPEA в DMF в течение 20 минут;

2% уксусный ангидрид/1% DIPEA в DMF в течение 10 минут.

Исследования проводили в положениях Arg(20), Leu(10), Thr(5) и Gly(4). Результаты собраны в таблицах 3-6.

Данные также сравнивали с результатом GMP-синтеза ликсисенатида ("GMP-кэппирование" в таблицах 3-6). Условия кэппирования соответствовали условиям 10% уксусного ангидрида/5% DIPEA в DMF. Время контакта смолы с кэппирующей смесью в GMP-партии было на 7-8 минут дольше и, следовательно, составило 27-28 минут. Причиной этому было то, что на откачку кэппирующей смеси затрачивалось больше времени.

4.3.1 Присоединение в положении Arg(20)

Осуществляли присоединение Fmoc-Arg(Pbf)-OH к Leu(21). На тех же цепях, на которых не происходило присоединение (продукт H(21-44)), при последующем кэппировании образовывался продукт Ac(21-44). Оба продукта Ac(20-44) и H(20-44) образовывались, если во время кэппирования группа Fmoc нежелательным образом отщеплялась (образование H(20-44)) и происходило ацетилирование (образование Ac(2044)).

Из таблицы 3 видно, что степень образования нежелательных продуктов H(20-44) и Ac(20-44) зависела как от времени кэппирования, так и от количества уксусного ангидрида и DIPEA (см. столбец Ac(20-44)%). Наивысшее процентное значение можно увидеть при GMP-кэппировании. Наименьшее содержание Ас(20-44) обнаруживали в условиях "2% уксусный ангидрид/1% DIPEA в DMF в течение 10 минут".

Кэппирующая способность различных кэппирующих смесей (и, следовательно, исходное назначение) примерно была одинаковой (см. столбец Ас(21-44)), т. е. все кэппирующие смеси превращали H(21-44)). Смесь "2% уксусный ангидрид/1% DIPEA в DMF в течение 10 минут" также выполняла свое назначение по исключению примесей (N-1).

Таблица 3: результаты присоединения Fmoc-Arg(Pbf)-OH в положении 20. В таблице показано содержание ацетилированных и неацетилированных фрагментов в зависимости от условий кэппирования. Результаты получили с помощью LC-MS. Данные сравнивали с результатами GMP-синтеза ("GMP-кэппирование").

4.3.2 Связывание в положениях Leu(10), Gly(4) и Thr(5)

Результаты для Leu(10) приведены в таблице 4 и подтверждают результаты, полученные для положения Arg(20). Содержание нежелательных продуктов Ac(10-44) и H(10-44), которые образовывались в ходе кэппирования свободных аминогрупп продукта H(11-44), было наиболее низким в условиях "2% уксусный ангидрид, 1% DIPEA в течение 10 минут". Кэппирующую способность сравнивали у различных кэппирующих смесей.

Таблица 4: результаты связывания Fmoc-Leu-OH в положении 10. В таблице показано содержание ацетилированных и неацетилированных фрагментов в зависимости от условий кэппирования. Результаты получили с помощью LC-MS.

Также в случае связывания Gly(4) содержание нежелательных продуктов Ас(4-44) зависело от кэппирующей смеси и времени реакции. Кэппирующая способность у различных смесей была одинаковой (таблица 5).

Таблица 5: результаты присоединения Fmoc-Gly-OH в положении 4. В таблице показано содержание ацетилированных и неацетилированных фрагментов в зависимости от условий кэппирования. Результаты получили с помощью LC-MS.

Помимо положений Arg(20), Leu(10) и Gly(4) также исследовали положение Thr(5). В отличие от трех предыдущих положений содержание нежелательного продукта Ас(N-44) (Ас(5-44) в положении 5) было примерно одинаковым при различных условиях кэппирования. Тем не менее, в данном случае кэппирующая способность различных смесей также была сопоставимой (таблица 6).

Таблица 6: результаты присоединения Fmoc-Thr(tBu)-OH в положении 5. В таблице показано содержание ацетилированных и неацетилированных фрагментов в зависимости от условий кэппирования. Результаты получили с помощью LC-MS.

4.3.3 Выводы

В положениях Arg(20), Leu(10) и Gly(4) смесь для умеренного кэппирования (2% уксусный ангидрид/1% DIPEA в DMF в течение 10 минут) была достаточной эффективной для того, чтобы сохранялся требуемый эффект устранения (N-1) примесей при ацилировании. Тем не менее, в этих трех случаях соответствующее образование Ас(20-44), Ас(10-44) и Ас(4-44) зависело от времени кэппирования, а также от кэппирующей смеси. Это не применимо к положению Thr(5).

Пример 5

Синтез ликсисенатида

Пример относится к синтезу ликсисенатида (см. SEQ ID NO: 1). В начале синтеза линкер, связанный с твердой фазой, несет защитную группу Fmoc. Осуществляли присоединение отдельных аминокислотных звеньев, начиная от С-конца (положения 44) в направлении N-конца в циклах присоединения, которые состояли из стадий:

отщепления Fmoc;

присоединения Fmoc-защищенного аминокислотного звена и

кэппирования.

В положениях Arg(20), Glu(17), Gln(13), Leu(10) и Gly(4) использовали способ кэппирования по настоящему изобретению (2% уксусный ангидрид/1% DIPEA в DMF в течение 10 минут). Для этих положений указания относительно цикла присоединения описаны ниже. В других положениях кэппирование осуществляли с использованием 10% уксусного ангидрида/5% DIPEA в DMF в течение 20 минут. В качестве примера данное кэппирование описано в положении Thr(5). Способ кэппирования по настоящему изобретению предусматривает более мягкие условия.

Размер партии составил 1050 ммоль смолы Ринка.

5.1. Присоединение Fmoc-Arg(Pbf)-OH в положении 20

5.1.1 Отщепление Fmoc

В реактор вносили 7 л DMF, а затем смесь 7,9 л пиперидина в 16,6 л DMF. Данную смесь перемешивали в течение 5 минут, затем фильтровали с откачкой. Данный процесс повторяли и осуществляли перемешивание в течение 30 минут; затем снова проводили фильтрацию с откачкой. После отщепления Fmoc смолу промывали 7 раз в следующей последовательности: DMF (31,1 л), DMF (31,1 л), изопропанол (31,1 л), DMF (31,1 л), DMF (8 л), DMF (31,1 л), DMF (31,1 л). При этом реактор каждый раз заполняли соответствующим промывающим растворителем, затем осуществляли перемешивание в течение 3 минут и снова проводили фильтрацию с откачкой.

5.1.2 Присоединение Fmoc-Arg(Pbf)-OH

В реактор вносили 21 л DMF. Затем добавляли навеску 2,125 кг FmocArg(Pbf)-OH и добавляли 5,3 л DMF. После полного растворения данный раствор выливали в реактор с последующим внесением раствора 502 г гидрата гидроксибензотриазола (гидрата HOBt) в 2,2 л DMF. И в завершении, в реактор вносили 413 г N, N-диизопропилкарбодиимида (DIC). Время присоединения составило 6-18 ч. После присоединения растворитель отфильтровывали из смолы путем откачки и без остановки осуществляли кэппирование.

5.1.3 Кэппирование (по настоящему изобретению)

В реактор заливали 26,3 л DMF. Одновременно 1,2 л DMF, 0,53 л уксусного ангидрида и 0,26 л диизопропилэтиламина (DIPEA) смешивали в 2-литровом сосуде Шотта и добавляли к смоле в реакторе. Содержимое реактора перемешивали в течение 10 минут, затем проводили фильтрацию с откачкой. После кэппирования смолу промывали 5 раз в следующей последовательности: DMF (24 л), изопропанол (31,1 л), DMF (8 л), DMF (31,5 л), DMF (31,5 л). При этом реактор каждый раз заполняли соответствующим промывающим растворителем, затем осуществляли перемешивание в течение 3 минут и снова проводили фильтрацию с откачкой.

5.2. Присоединение гидрата Fmoc-Glu(OtBu)-OH в положении 17

5.2.1 Отщепление Fmoc

В реактор вносили 7 л DMF, а затем смесь 7,9 л пиперидина в 16,6 л DMF. Данную смесь перемешивали в течение 5 минут, затем фильтровали с откачкой. Данный процесс повторяли и осуществляли перемешивание в течение 30 мин; затем снова проводили фильтрацию с аспирацией. После отщепления Fmoc смолу промывали 7 раз в следующей последовательности: DMF (31,1 л), DMF (31,1 л), изопропанол (31,1 л), DMF (31,1 л), DMF (8 л), DMF (31,1 л), DMF (31,1 л). При этом реактор каждый раз заполняли соответствующим промывающим растворителем, затем осуществляли перемешивание в течение 3 минут и снова проводили фильтрацию с откачкой.

5.2.2 Присоединение гидрата Fmoc-Glu(OtBu)-OH

В реактор вносили 21 л DMF. Затем добавляли навеску 1,453 кг гидрата FmocGlu(OtBu)-OH и добавляли 5,3 л DMF. После полного растворения данный раствор выливали в реактор с последующим внесением раствора 502 г гидрата гидроксибензотриазола (гидрата HOBt) в 2,2 л DMF. И в завершении, в реактор вносили 413 г N, N-диизопропилкарбодиимида (DIC). Время присоединения составило 6-18 ч. После присоединения растворитель отфильтровывали из смолы путем откачки и без остановки осуществляли кэппирование.

5.2.3 Кэппирование (по настоящему изобретению)

В реактор заливали 26,3 л DMF. Одновременно 1,2 л DMF, 0,53 л уксусного ангидрида и 0,26 л диизопропилэтиламина (DIPEA) смешивали в 2-литровом сосуде Шотта и добавляли к смоле в реакторе. Содержимое реактора перемешивали в течение 10 минут, затем проводили фильтрацию с откачкой. После кэппирования смолу промывали 5 раз в следующей последовательности: DMF (24 л), изопропанол (31,1 л), DMF (8 л), DMF (31,5 л), DMF (31,5 л). При этом реактор каждый раз заполняли соответствующим промывающим растворителем, затем осуществляли перемешивание в течение 3 минут и снова проводили фильтрацию с откачкой.

5.3 Присоединение Fmoc-Gln(Trt)-OH в положении 13

5.3.1 Отщепление Fmoc

В реактор вносили 7 л DMF, а затем смесь 7,9 л пиперидина в 16,6 л DMF. Данную смесь перемешивали в течение 5 минут, затем фильтровали с откачкой. Данный процесс повторяли и осуществляли перемешивание в течение 35 минут; затем снова проводили фильтрацию с откачкой. После отщепления Fmoc смолу промывали 7 раз в следующей последовательности: DMF (31,1 л), DMF (31,1 л), изопропанол (31,1 л), DMF (31,1 л), DMF (8 л), DMF (31,1 л), DMF (31,1 л). При этом реактор каждый раз заполняли соответствующим промывающим растворителем, затем осуществляли перемешивание в течение 3 минут и снова проводили фильтрацию с откачкой.

5.3.2 Присоединение Fmoc-Gln(Trt)-OH

В реактор вносили 21 л DMF. Затем добавляли навеску 2,001 кг FmocGln(Trt)-OH и добавляли 5,3 л DMF. После полного растворения данный раствор выливали в реактор с последующим внесением раствора 502 г гидрата гидроксибензотриазола (гидрата HOBt) в 2,2 л DMF. И в завершении, в реактор вносили 413 г N, N-диизопропилкарбодиимида (DIC). Время присоединения составило 6-18 ч. После присоединения растворитель отфильтровывали из смолы путем откачки и без остановки осуществляли кэппирование.

5.3.3 Кэппирование (по настоящему изобретению)

В реактор заливали 26,3 л DMF. Одновременно 1,2 л DMF, 0,53 л уксусного ангидрида и 0,26 л диизопропилэтиламина (DIPEA) смешивали в 2-литровом сосуде Шотта и добавляли к смоле в реакторе. Содержимое реактора перемешивали в течение 10 минут, затем проводили фильтрацию с откачкой. После кэппирования смолу промывали 5 раз в следующей последовательности: DMF (24 л), изопропанол (31,1 л), DMF (8 л), DMF (31,5 л), DMF (31,5 л). При этом реактор каждый раз заполняли соответствующим промывающим растворителем, затем осуществляли перемешивание в течение 3 минут и снова проводили фильтрацию с откачкой.

5.4 Присоединение Fmoc-Leu-OH в положении 10

5.4.1 Отщепление Fmoc

В реактор вносили 7 л DMF, а затем смесь 7,9 л пиперидина в 16,6 л DMF. Данную смесь перемешивали в течение 5 минут, затем фильтровали с откачкой. Данный процесс повторяли и осуществляли перемешивание в течение 35 минут; затем снова проводили фильтрацию с откачкой. После отщепления Fmoc смолу промывали 7 раз в следующей последовательности: DMF (31,1 л), DMF (31,1 л), изопропанол (31,1 л), DMF (31,1 л), DMF (8 л), DMF (31,1 л), DMF (31,1 л). При этом реактор каждый раз заполняли соответствующим промывающим растворителем, затем осуществляли перемешивание в течение 3 минут и снова проводили фильтрацию с откачкой.

5.4.2 Присоединение Fmoc-Leu-OH

В реактор вносили 21 л DMF. Затем добавляли навеску 1,158 кг Fmoc-Leu-OH и добавляли 5,3 л DMF. После полного растворения данный раствор выливали в реактор с последующим внесением раствора 502 г гидрата гидроксибензотриазола (гидрата HOBt) в 2,2 л DMF. И в завершении, в реактор вносили 413 г N, N-диизопропилкарбодиимида (DIC). Время присоединения составило 6-18 ч. После присоединения растворитель отфильтровывали из смолы путем откачки и без остановки осуществляли кэппирование.

5.4.3 Кэппирование (по настоящему изобретению)