1

Изобретение отмосится к технике получения горячих покрытий, В частности к предварительной обработке стальной поверхности перед погружением в цинк-алюминиевый расплав.

Цель изобретения - обеспечение возможности получения сплошного равномерного по толщине цинк-алюминиевого покрытия на стальной поверхности, уменьшение газовыделения.

Способ осуществляют следующим . образом.

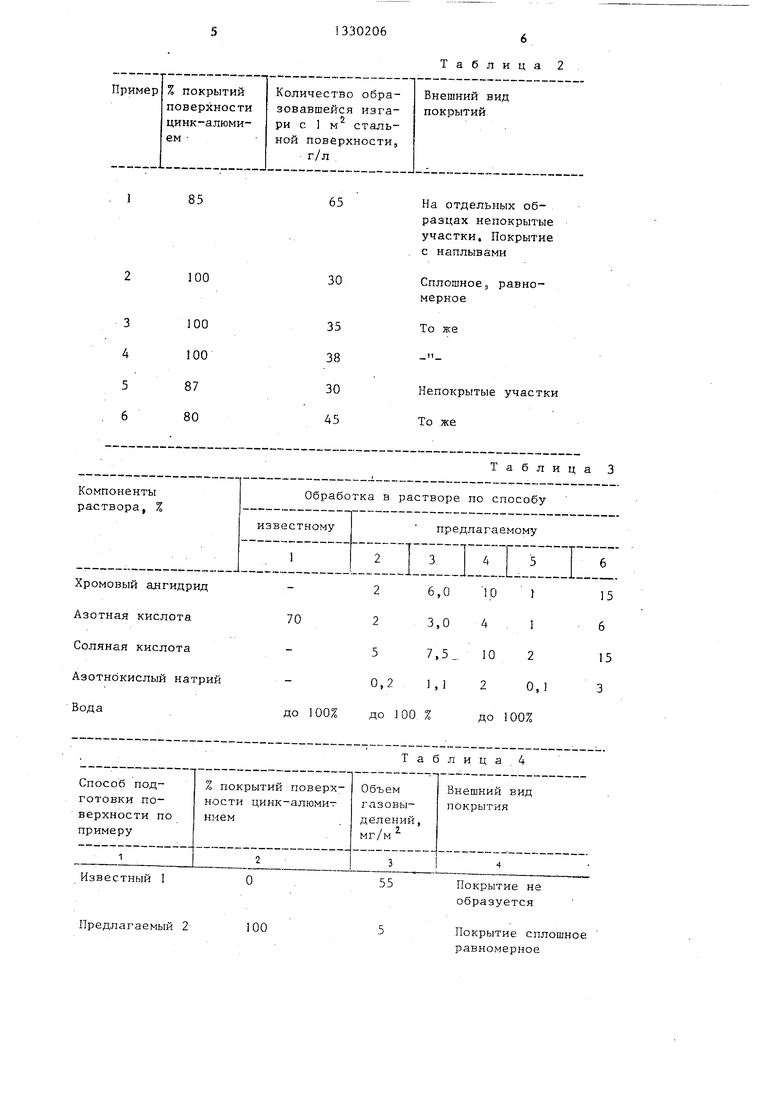

Поверхность изделий обезжиривают . промывают водой, травят, повторно промывают водой, обрабатывают в течение 30 е при комнатной температур в одном из пассивирующих растворов, содержащем хромовый ангидрид и азотную кислоту согласно табл.., промывают горячей водой, затем снова обрабатывают в течение 1 мин при комнатной температуре в одном из растворов соляной кислоты с добавкой азотнкислого натрия согласно табл.1, про- мывают в горячей воде и после удаления влаги погружают в цинк-алюминиевый расплав на 1 мин при 72.0 С.

Способ был опробован на образцах патрубков из стали 3 диаметром 42 мм длиной 75 мм и толщиной 3 мм, .

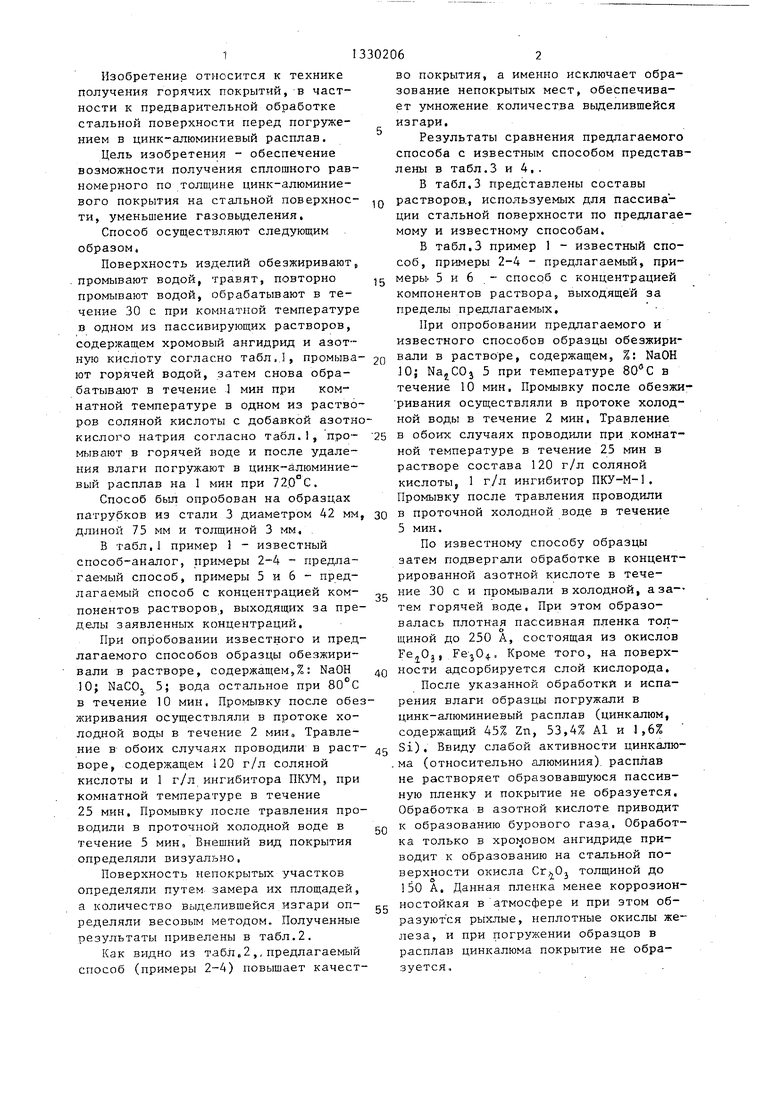

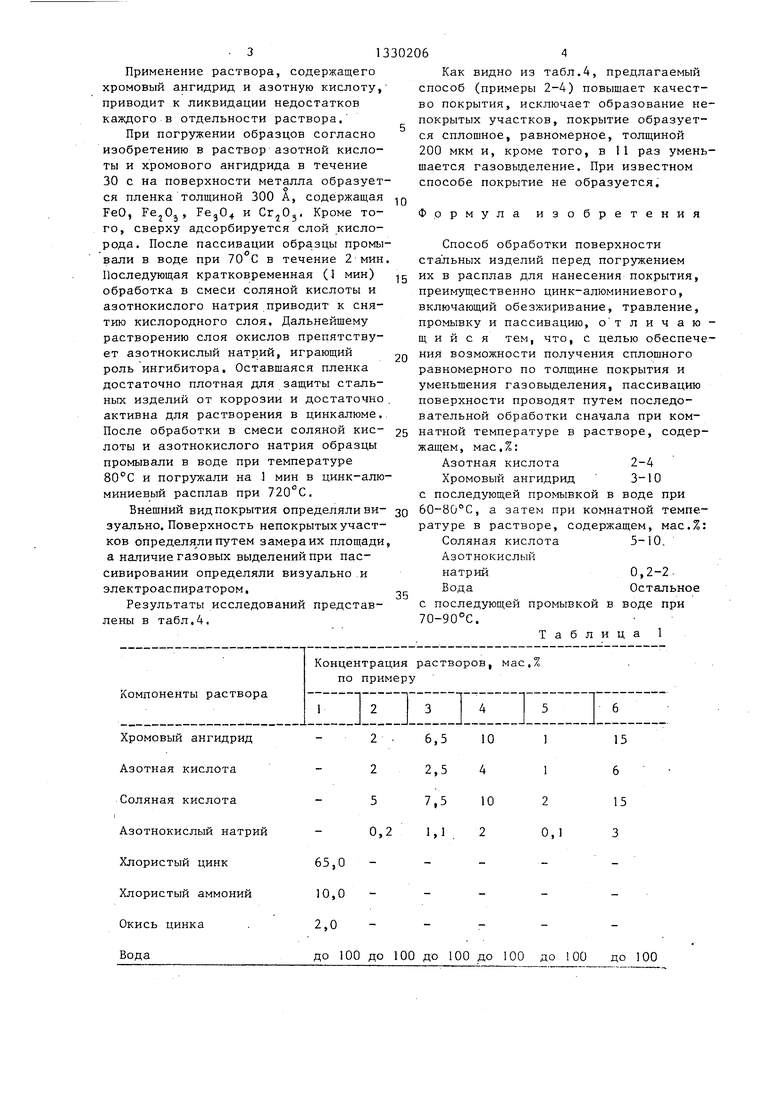

В табл,1 пример - известный способ-аналог, примеры 2-4 - предлагаемый способ, примеры 5 и 6 - предлагаемый способ с концентрацией компонентов растворов, выходящих за пределы заявленных концентраций.

При опробовании известного и предлагаемого способов образцы обезжиривали в растворе, содержащемД: NaOH 10; NaCOj 5; вода остальное при в течение 10 мин, Промывку после обежиривания осуществляли в протоке холодной воды в течение 2 мин. Травление в обоих случаях проводили в растворе, содержащем 120 г/л соляной кислоты и 1 г/л ингибитора ПКУМ, при комнатной температуре в течение 25 мин. Промывку после травления проводили в проточной холодной воде в течение 5 мин. Внешний вид покрытия определяли визуально,

Поверхность непокрытых участков определяли путем замера их площадей, а количество выделившейся изгари определяли весовым методом. Полученные результаты привелены в табл.2.

Как видно из табл„2,, предлагаемый способ (примеры 2-4) повышает качест

0

5

0

5

0

5

0

5

0

5

во покрытия, а именно исключает образование непокрытых мест, обеспечивает умножение количества выделившейся изгари.

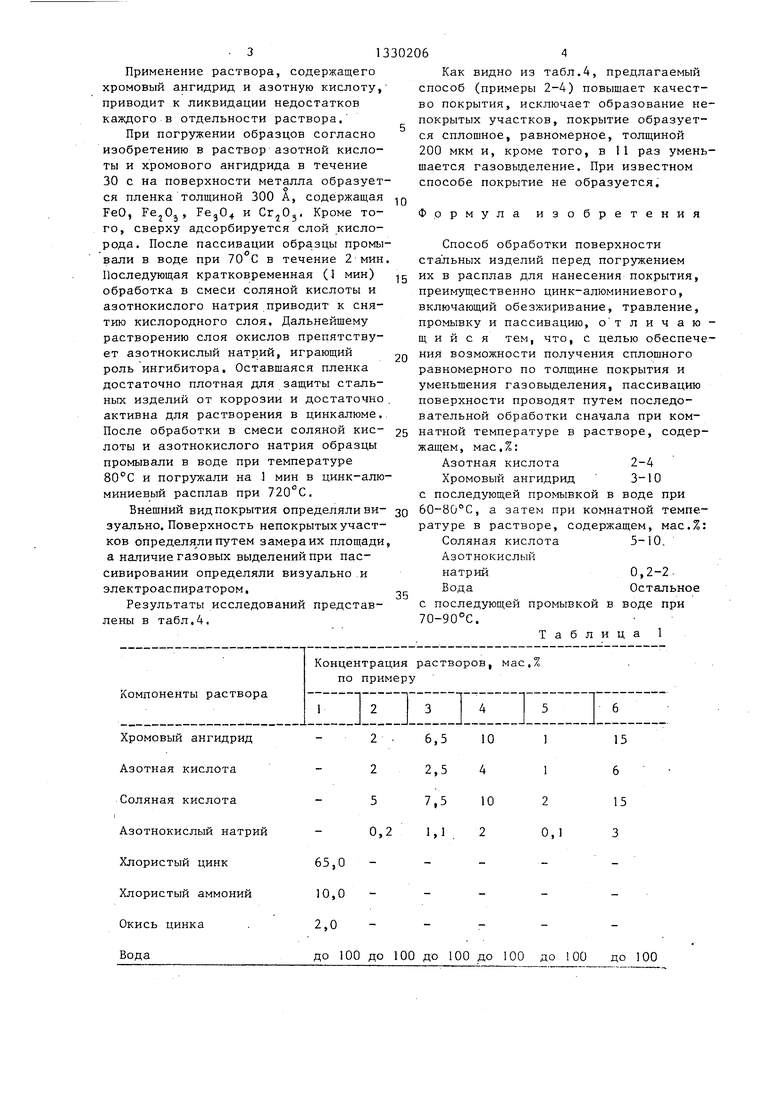

Результаты сравнения предлагаемого способа с известным способом представлены в табл.3 и 4,.

В табл,3 представлены составы растворов., используемых для пассивации стальной поверхности по предлагаемому и известному способам,

В табл,3 пример 1 - известный способ, примеры 2-4 - предлагаемьш, примеры. 5 и 6 - способ с концентрацией компонентов раствора, выходящей за пределы предлагаемых,

При опробовании предлагаемого и известного способов образцы обезжиривали в раство ре, содержащем, %: NaOH JO; 5 при температуре в течение 10 мин. Промывку после обезжи- ривания осуществляли в протоке холодной воды в течение 2 мин. Травление в обоих случаях проводили при .комнатной температуре в течение 25 мин в растворе состава 120 г/л соляной кислоты, 1 г/л ингибитор ПКУ-М-1, Промывку после травления проводили в проточной холодной воде в течение 5 мин.

По известному способу образцы затем подвергали обработке в концентрированной азотной кислоте в течение 30 с и промывали в холодной, аза-- тем горячей в.оде. При этом образовалась плотная пассивная пленка толО

щиной до 250 А, состоящая из окислов , Fe-jO, Кроме того, на поверхности адсорбируется слой кислорода.

После указанной обработки и испарения влаги образцы погружали в цинк-алюминиевый расплав (цинкалюм, содержащий 45% Zn, 53,4% А1 и 1,6% Si), Ввиду слабой активности цинкалю- ма (относительно алюминия), расплав не растворяет образовавшуюся пассивную пленку и покрытие не образуется. Обработка в азотной кислоте приводит к образованию бурового газа. Обработка только в хромовом ангидриде приводит к образованию на стальной поверхности окисла толщиной до 150 А, Данная пленка менее коррозион- ностойкая в атмосфере и при этом образуются рыхлые, неплотные окислы железа, и при погружении образцов в расплав цинкалюма покрытие не образуется.

Применение раствора, содержащего хромовый ангидрид и азотную кислоту, приводит к ликвидации недостатков каждого в отдельности раствора,

При погружении образцов согласно изобретению в раствор азотной кислоты и хромового ангидрида в течение 30 с на поверхности металла образуется пленка толщиной 300 А, содержащая FeO, , Fe504 и . Кроме того, сверху адсорбируется слой кислорода. После пассивации образцы промывали в воде при 70°С в течение 2 мин Последующая кратковременная (J мин) обработка в смеси соляной кислоты и азотнокислого натрия приводит к снятию кислородного слоя. Дальнейшему растворению слоя окислов препятствует азотнокислый натрий, играющий роль ингибитора. Оставшаяся пленка достаточно плотная для защиты стальных изделий от коррозии и достаточно активна для растворения в цинкалюме. После обработки в смеси соляной кислоты и азотнокислого натрия образцы промывали в воде при температуре 80°С и погружали на 1 мин в цинк-алюминиевый расплав при 720 С.

Внешний вид покрытия определяли визуально. Поверхность непокрытых участков определя ли путем замера их площади а наличие газовых выделений при пассивировании определяли визуально и электроаспиратором,

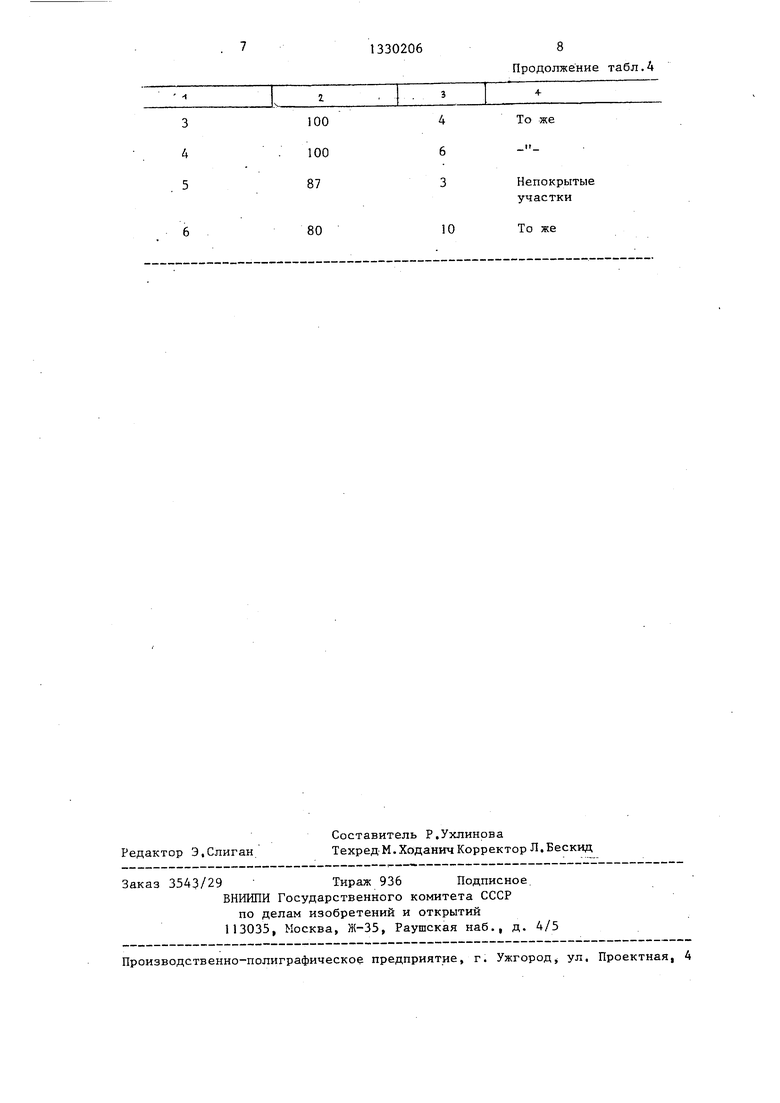

Результаты исследований представлены в табл.4.

Хромовый ангидрид Азотная кислота Соляная кислота Азотнокислый натрий Хлористый цинк Хлористый аммоний Окись цинка Вода

2 2

5

6,5 2,5 7,5

0,2 1,1

10 4 10 2

2 О,

65,0 10,0 2,0

до 100 до 100 до 100 до 100 до 100

5

0

5

0

5

Как видно из табл,4, предлагаемый способ (примеры 2-4) повышает качество покрытия, исключает образование непокрытых участков, покрытие образуется сплошное, равномерное, толщиной 200 мкм и, кроме того, в 11 раз уменьшается газовьщеление. При известном способе покрытие не образуется.

Формула изобретения

Способ обработки поверхности стальных изделий перед погружением их в расплав для нанесения покрытия, преимущественно цинк-алюминиевого, включающий обезжиривание, травление, промывку и пассивацию, о тличаю- щ и и с я тем, что, с целью обеспечения возможности получения сплошного равномерного по толщине покрытия и уменьшения газовыделения, пассивацию поверхности проводят путем последовательной обработки сначала при комнатной температуре в растворе, содержащем, мас,%:

Азотная кислота 2-4

Хромовый ангидрид 3-10 с последующей промывкой в воде при 60-80°С, а затем при комнатной температуре в растворе, содержащем, мас,%:

Соляная кислота 5-10,

Азотнокислый

натрий0,2-2ВодаОстальное

с последующей промывкой в воде при 70-90°С,

Таблица 1

6,5 2,5 7,5

1,1

10 4 10 2

2 О,

15 6

15 3

до 100

85

65

100

100 100 87 80

30

35 38 30 45

Известный I

Предлагаемый 2

100

Таблица 2

На отдельных образцах непокрытые участки. Покрытие с наплывами

Сплошноеэ равномерное

То же

Непокрытые участки То же

Таблица 3

Т а б л и ц а . 4

Покрытие на образуется

Покрытие сплошное равномерное

100 100 87

80

Редактор Э.Слиган

Составитель Р.Ухлинова

Техред М.Ходанич Корректор Л,Бескид

Заказ 3543/29 Тираж 936 Подписное. ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород ул. Проектная, 4

Продолжение табл.А

То же

Непокрытые участки

То же

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2020 |

|

RU2772080C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ТИТАНОВЫХ ПОДЛОЖКАХ | 2017 |

|

RU2660408C1 |

| Способ изготовления светопоглощающих элементов оптических систем на стальных подложках | 2017 |

|

RU2672655C2 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ ПРОТИВОКОРРОЗИОННЫХ ФОСФАТНЫХ ПОКРЫТИЙ НА СТАЛЬНОЙ ПОВЕРХНОСТИ | 2016 |

|

RU2633427C1 |

| Способ электролитического формования изделий | 1979 |

|

SU781227A1 |

| ФЛЮС ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ЦИНКОВЫХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ТРУБЫ | 1992 |

|

RU2039123C1 |

| СПОСОБ ОБРАБОТКИ МЕДНОЙ И СВЕРХПРОВОДЯЩЕЙ ПРОВОЛОКИ | 1998 |

|

RU2149227C1 |

| Способ подготовки поверхности магниевых сплавов под контактную сварку | 1979 |

|

SU885354A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2001 |

|

RU2207401C1 |

| Раствор для промывки стальных деталей после щелочной обработки | 1981 |

|

SU968099A1 |

Изобретение относится к области предварительной обработки, поверхности стальных изделий перед нанесением горячих цинк-алюминиевых покрытий. Цель изобретения - обеспечение возможности получения сплошного, равномерного по толщине цинк-алюминиевого покрытия и уменьшение газовыделения. Способ обработки поверхности стальных изделий перед погружением их в цинк-алюминиевый расплав включает стадии обезжиривания в щелочном растворе, травление в кислоте с добавкой ингибитора, промывку и пассивацию. Пассивацию осуществляют путем последовательной обработки сначала при. комнатной температуре в растворе, содержащем, мас.%: азотная кислота .2-41 хромовый ангидрид 3-10; вода остальное, с последующей промьшкой в воде прн 60-80 С, а затем при комнатной температуре в растворе, содержащем, мас,%: соляная кислота 5- 10; азотнокислый натрий 0,2-2; вода остальное с последующей промывкой в воде при 70-90°С. 4 табл. о (Л с со 00 о N О О5

| Тейндл И | |||

| Новые методы нанесения металлических покрытий, М.: Метал- лургиздат, 1963, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| 0 |

|

SU161605A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-15—Публикация

1986-01-14—Подача