Область техники, к которой относится изобретение

[0001] Изобретение относится к покрытой металлической трубке для трубопровода транспортного средства. Кроме того, настоящее изобретение относится к способу изготовления покрытой металлической трубки для трубопровода транспортного средства, и к грунтовочной композиции, используемой для формирования грунтовочного слоя покрытой металлической трубки для трубопровода транспортного средства.

Уровень техники

[0002] Наружную окружную поверхность металлической трубки, используемой в качестве топливопровода или тому подобного для транспортного средства, как правило, защищают разнообразными покровными пленками, чтобы обеспечить коррозионную стойкость, химическую стойкость, и тому подобное (например, Патентные Документы 1-4).

Список цитированной литературы

Патентная Литература

[0003] Патентный Документ 1: Японский патент № 5225662.

Патентный Документ 2: Японская Нерассмотренная Патентная Публикация № 2003-21456.

Патентный Документ 3: Японская Нерассмотренная Патентная Публикация № 2003-277982.

Патентный Документ 4: Японская Нерассмотренная Патентная Публикация № 2004-144995.

Сущность изобретения

Техническая проблема

[0004] Однако в случае традиционной металлической трубки с покрытием, имеющей покровную пленку, возникает такая проблема, что, когда покровная пленка повреждается во время использования металлической трубки в качестве трубопровода, значительно снижается коррозионная стойкость поврежденного участка. В частности, поскольку для покрытой металлической трубки для трубопровода транспортного средства существует высокая вероятность повреждения ее покровной пленки, является очень важной коррозионная стойкость на поврежденном участке покровной пленки.

[0005] В этой связи основная цель настоящего изобретения состоит в повышении коррозионной стойкости, когда покровная пленка повреждается, в отношении покрытой металлической трубки, которая применяется для трубопроводов транспортных средств, и включает многослойную покровную пленку, которая покрывает металлическую трубку.

Разрешение проблемы

[0006] Настоящее изобретение относится к покрытой металлической трубке для трубопроводов транспортного средства, включающей металлическую трубку и многослойную покровную пленку, которая покрывает наружную окружную поверхность металлической трубки. В покрытой металлической трубке многослойная покровная пленка включает химический конверсионный слой и грунтовочный слой, и эти слои создаются в этом порядке по направлению изнутри. Грунтовочный слой может содержать полиамидимид и добавочный компонент по меньшей мере одного типа, выбранный из полиамида, фторсодержащей смолы, силанового связующего агента и эпоксидной смолы.

[0007] На основе полученных авторами настоящего изобретения результатов, в многослойной покровной пленке, включающей комбинацию химического конверсионного слоя и грунтовочного слоя, когда грунтовочный слой содержит полиамидимид и специальный добавочный компонент, коррозионная стойкость значительно повышается, когда повреждается покровная пленка.

[0008] Согласно еще одному аспекту, настоящее изобретение относится к грунтовочной композиции для трубопроводов транспортных средств, содержащей: полиамидимид; добавочный компонент по меньшей мере одного типа, выбранный из полиамида, фторсодержащей смолы, силанового связующего агента, и эпоксидной смолы; и растворитель, который растворяет полиамидимид и добавочный компонент по меньшей мере одного типа. Содержание фенольной смолы в грунтовочной композиции может составлять 0% по массе или более, и менее 11% по массе, в расчете на общую массу иных компонентов грунтовочной композиции, нежели растворитель. Доля сложного полиэфира в грунтовочной композиции может быть 0% по массе или более, и менее 11% по массе, в расчете на общую массу иных компонентов грунтовочной композиции, нежели растворитель.

[0009] Согласно еще одному дополнительному аспекту, настоящее изобретение относится к способу изготовления покрытой металлической трубки, включающему этап, на котором на наружной окружной поверхности металлической трубки формируют многослойную покровную пленку, которая покрывает наружную окружную поверхность. В этом способе этап формирования многослойной покровной пленки может включать формирование трубчатого химического конверсионного слоя на стороне наружной окружной поверхности металлической трубки, формирование пленки из грунтовочной композиции на наружной окружной поверхности химического конверсионного слоя, затем удаление растворителя из пленки грунтовочной композиции для образования грунтовочного слоя, содержащего полиамидимид и добавочный компонент.

Преимущественные результаты изобретения

[0010] Согласно настоящему изобретению, можно повысить коррозионную стойкость, когда повреждается покровная пленка, в отношении металлической трубки, которая используется для трубопроводов транспортных средств, и включает многослойную покровную пленку, которая покрывает металлическую трубку. В дополнение, покрытая металлическая трубка согласно настоящему изобретению также имеет превосходную прочность сцепления между слоями, входящими в состав многослойной покровной пленки.

Краткое описание чертежей

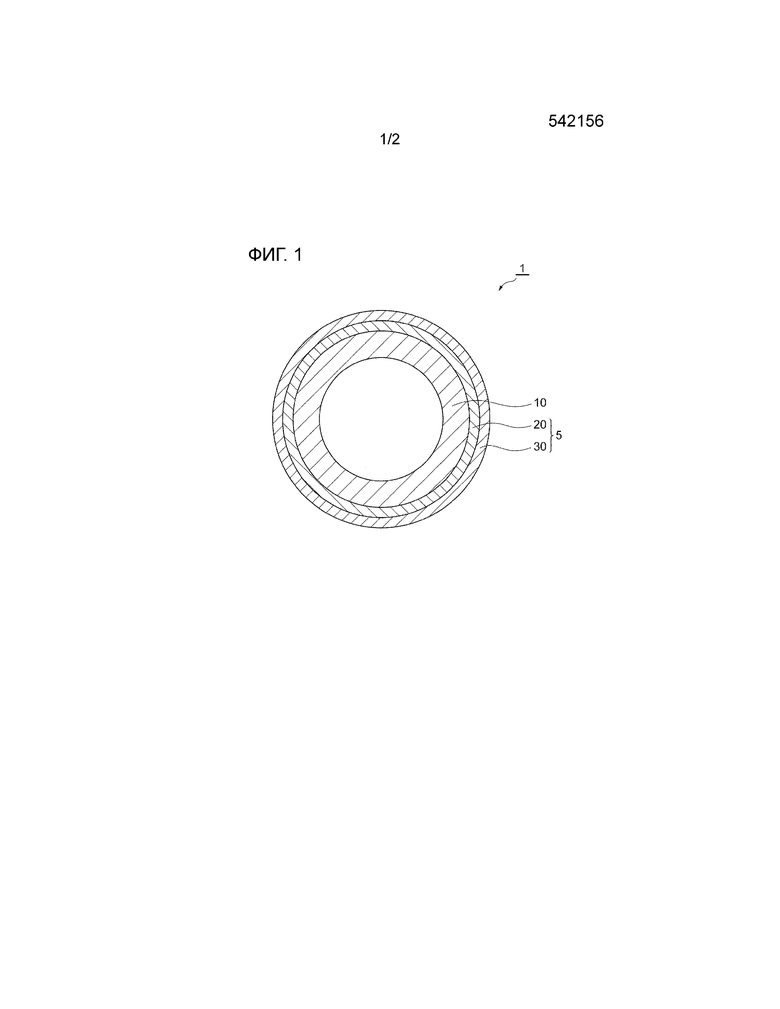

[0011] Фиг. 1 представляет вид в разрезе, иллюстрирующий покрытую металлическую трубку в одном варианте исполнения.

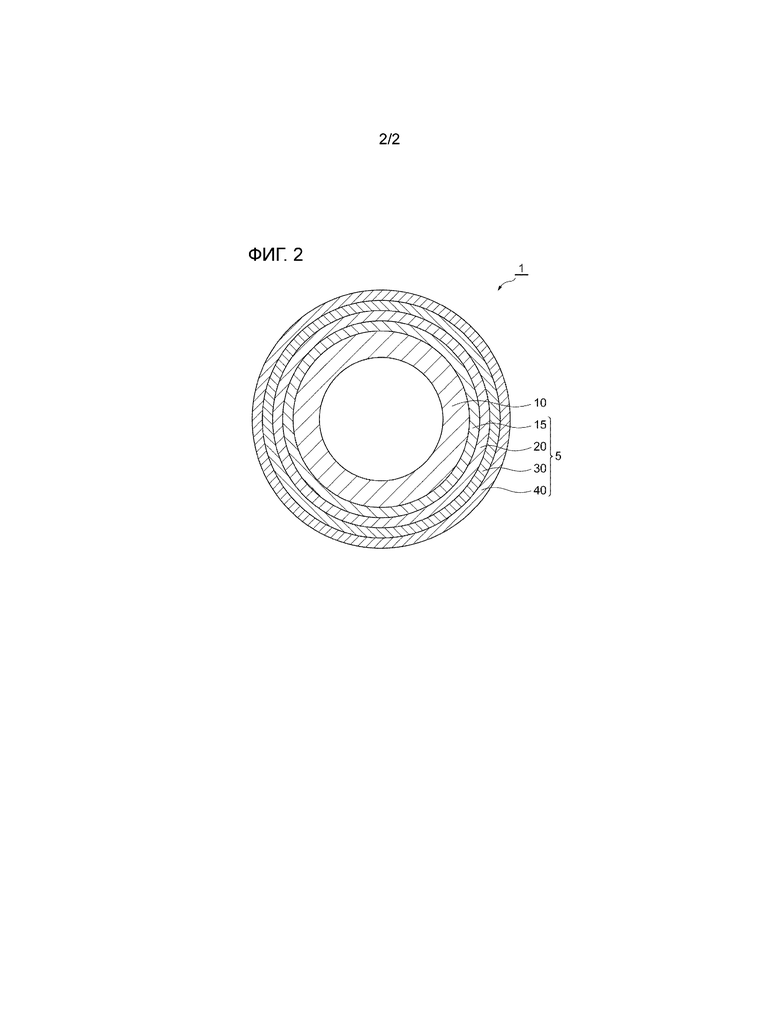

Фиг. 2 представляет вид в разрезе, иллюстрирующий покрытую металлическую трубку в одном варианте исполнения.

Описание вариантов осуществления изобретения

[0012] Далее будут подробно описаны варианты осуществления настоящего изобретения. Однако настоящее изобретение не ограничивается нижеследующими вариантами осуществления.

[0013] Фиг. 1 представляет вид в разрезе, иллюстрирующий покрытую металлическую трубку согласно одному варианту исполнения. Фиг. 1 иллюстрирует поперечное сечение перпендикулярно продольному направлению покрытой металлической трубки. Показанная на Фиг. 1 покрытая металлическая трубка 1 включает металлическую трубку 10 и многослойную покровную пленку 5, которая покрывает наружную окружную поверхность металлической трубки 10. Многослойная покровная пленка 5 включает в себя химический конверсионный слой 20 и грунтовочный слой 30, и эти слои нанесены в этом порядке по направлению изнутри (от стороны металлической трубки 10). Многослойная покровная пленка 5 может покрывать всю наружную окружную поверхность металлической трубки 10, или же многослойная покровная пленка 5 может быть не нанесена на участке, на котором покровная пленка не является необходимой.

[0014] Металлическая трубка 10 не является конкретно ограниченной, пока она представляет собой трубчатую металлическую формованную деталь, но, например, металлическая трубка может быть стальной трубкой или трубкой из металлического сплава, иного, нежели в стальной трубке. Стальная трубка может быть одностенной стальной трубкой, сформированной закаткой стального листа в трубчатую форму, или двустенной стальной трубкой, сформированной двукратной закаткой в трубчатую форму стального листа, поверхность которого была подвергнута плакированию (плакированию медью или тому подобному).

[0015] Наружный диаметр металлической трубки 10 не является конкретно ограниченным, но может составлять, например, от 4 до 42 мм. Толщина металлической трубки 10 может составлять, например, от 0,35 до 2,0 мм.

[0016] Химический конверсионный слой 20 представляет собой слой, сформированный путем поверхностной обработки наружной окружной поверхности металлической трубки раствором для химической конверсионной обработки, и может содержать атомы металла, выбранного из титана, циркония, молибдена, вольфрама, ванадия, марганца, никеля, кобальта, хрома, свинца, и тому подобные. Часть этих металлических атомов или все из них могут содержаться в химическом конверсионном слое 20 в виде соединения, такого как оксид. Химический конверсионный слой 20 может представлять собой нехроматный химический конверсионный слой, по существу не содержащий трехвалентный хром.

[0017] Химический конверсионный слой 20 вместо металлических атомов или в дополнение к ним может содержать смолу по меньшей мере одного типа, выбранную из полиуретановой, акриловой смолы, полиолефиновой и эпоксидной смолы. Эти смолы могут представлять собой водную смолу, которая может быть растворена или диспергирована в воде.

[0018] Доля металлических атомов в химическом конверсионном слое 20 может составлять, например, от 0,1 до 50% по массе, в расчете на массу химического конверсионного слоя 20. Содержание смолы в химическом конверсионном слое 20 может составлять, например, от 0,1 до 99,9% по массе, в расчете на массу химического конверсионного слоя 20.

[0019] Химический конверсионный слой 20 может дополнительно содержать другие компоненты, такие как силановый связующий агент. Примеры других компонентов, которые могут содержаться в химическом конверсионном слое 20, включают силан на полиимидной основе.

[0020] Химический конверсионный слой 20 может быть сформирован способом, в котором наружную окружную поверхность металлической трубки 10 или поверхность описываемого ниже плакирующего слоя обрабатывают раствором для химической конверсионной обработки. Раствор для химической конверсионной обработки может содержать соединение металла, содержащее атомы вышеописанных металлов (такое как фторид, фосфат, нитрат, или сульфат), смолу по меньшей мере одного типа, выбранную из полиуретановой, акриловой смолы, полиолефиновой и эпоксидной смолы, и воду, в которой растворены или диспергированы эти компоненты.

[0021] Многослойная покровная пленка с особенно превосходной коррозионной стойкостью может быть сформирована с использованием раствора для химической конверсионной обработки, содержащего соединение металла и смолу. По тем же соображениям, значение рН раствора для химической конверсионной обработки может быть от 5 до 8.

[0022] Количество нанесенного химического конверсионного слоя 20 не является конкретно ограниченным, но может составлять, например, от 1 до 300 мг/м2.

[0023] Химический конверсионный слой 20 может быть сформирован, например, способом, включающим этапы, на которых: формируют пленку из раствора для химической конверсионной обработки, содержащего воду, на наружной окружной поверхности металлической трубки 10; и удаляют воду из пленки раствора для химической конверсионной обработки. Формирование пленки раствора для химической конверсионной обработки может быть выполнено произвольным способом, таким как погружение или распыление. При необходимости воду в пленке раствора для химической конверсионной обработки удаляют нагреванием пленки. Способ нагревания не является конкретно ограниченным, но могут быть выбраны такие способы, как нагревание горячим воздухом, нагревание инфракрасным излучением и высокочастотный индукционный нагрев.

[0024] Грунтовочный слой 30 содержит полиамидимид и добавочный компонент по меньшей мере одного типа, выбранный из полиамида, фторсодержащей смолы, силанового связующего агента и эпоксидной смолы. В качестве добавочного компонента могут быть выбраны полиамид, фторсодержащая смола, или их комбинация. Когда используют полиамид и фторсодержащую смолу, может быть достигнута еще более высокая коррозионная стойкость.

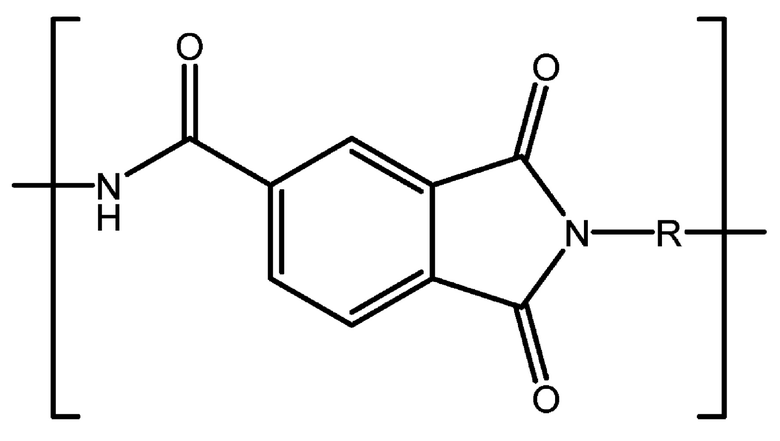

[0025] Полиамидимид представляет собой полимер, содержащий структурную единицу, имеющую амидную группу и имидную группу. Структурная единица, имеющая амидную группу и имидную группу, может быть представлена, например, следующей формулой. В формуле R представляет двухвалентную органическую группу, и многочисленные радикалы R в одной и той же молекуле могут быть одинаковыми или различающимися между собой.

[0026]

[0027] Полиамид, который применяется в комбинации с полиамидимидом, может представлять собой полимер, содержащий структурную единицу, имеющую амидную группу (не имеющую имидную группу). Например, полиамид может быть выбран из полиамида 6, полиамида 66, полиамида 11, полиамида 12, полиамида 612, полиамида 1010, и полиамида 1012. Полиамид может быть растворен с полиамидимидом с образованием единой фазы, содержащей полиамидимид и полиамид, или с образованием структуры с разделенными микрофазами, имеющей фазу, содержащую полиамидимид, и фазу, содержащую полиамид.

[0028] Фторсодержащая смола представляет собой полимер, составленный структурными единицами, содержащими атом фтора, и обычно представляет собой полиолефин, содержащий мономерный блок как производное олефина с фторным заместителем. Фторсодержащая смола может быть выбрана, например, из поливинилфторида (PVF), поливинилиденфторида (PVdF), и политетрафторэтилена (PTFE). В качестве фторсодержащей смолы, в частности, может быть использован поливинилфторид, поливинилиденфторид, или их комбинация.

[0029] Силановый связующий агент представляет собой соединение, имеющее алкоксисилильную группу и иную реакционноспособную функциональную группу, нежели алкоксисилильная группа, и может быть надлежащим образом выбран из соединений, известных в качестве силанового связующего агента.

[0030] Эпоксидная смола представляет собой соединение, имеющее две или более эпоксигруппы. Эпоксидная смола может быть выбрана, например, из эпоксидных смол типа бисфенола А. Когда грунтовочный слой содержит эпоксидную смолу, то, как правило, по меньшей мере часть эпоксидной смолы образует сшитую структуру.

[0031] Содержание полиамидимида в грунтовочном слое может составлять 10% по массе или более, 20% по массе или более, или 30% по массе или более, и может быть 90% по массе или менее, 70% по массе или менее, или 50% по массе или менее, в расчете на массу грунтовочного слоя. Доля добавочного компонента может составлять 1% по массе или более, 10% по массе или более, или 15% по массе или более, и может быть 50% по массе или менее, 30% по массе или менее, или 15% по массе или менее, в расчете на массу грунтовочного слоя. Когда каждый компонент находится в пределах этих численных диапазонов, могут быть легко получены особенно существенные эффекты в плане повышения коррозионной стойкости и тому подобного. Верхние и нижние пределы численных диапазонов могут быть произвольно скомбинированы для задания численных диапазонов. То же действительно к описаниям, которые относятся к другим численным диапазонам в настоящем описании изобретения.

[0032] Грунтовочный слой может по существу не содержать сшивающий компонент (фенольную смолу или тому подобную), который может формировать сшитый полимер реакцией сшивания. Например, содержание фенольной смолы в грунтовочном слое может составлять 0% по массе или более, и менее 11% по массе, или 0% по массе или более, и менее 1% по массе, в расчете на массу грунтовочного слоя. Когда грунтовочный слой по существу не содержит фенольную смолу, или содержит фенольную смолу с массовой долей менее 11% по массе, может быть еще более повышена коррозионная стойкость, когда покровная пленка повреждается.

[0033] Содержание сложного полиэфира в грунтовочном слое может составлять 0% по массе или более, и менее 11% по массе, в расчете на массу грунтовочного слоя. Когда грунтовочный слой по существу не содержит сложный полиэфир, или содержит сложный полиэфир с массовой долей менее 11% по массе, может быть дополнительно повышена коррозионная стойкость, когда покровная пленка повреждается.

[0034] Толщина грунтовочного слоя 30 не является конкретно ограниченной, но может составлять, например, от 0,5 до 20 мкм, или от 1 до 10 мкм.

[0035] Грунтовочный слой 30 при необходимости может дополнительно содержать другие компоненты, в дополнение к вышеуказанным компонентам.

[0036] Грунтовочный слой 30 может быть сформирован, например, способом, включающим этапы, на которых: формируют пленку из грунтовочной композиции, содержащей растворитель, на наружной окружной поверхности металлической трубки 10, и затем удаляют растворитель из пленки грунтовочной композиции. Формирование пленки грунтовочной композиции может быть выполнено произвольным способом, таким как погружение или нанесение покрытия. Воду в пленке грунтовочной композиции при необходимости удаляют нагреванием пленки. Способ нагревания не является конкретно ограниченным, но могут быть выбраны такие способы, как нагревание горячим воздухом, нагревание инфракрасным излучением, и высокочастотный индукционный нагрев.

[0037] Грунтовочная композиция может содержать полиамидимид, вышеуказанный добавочный компонент, растворитель, в котором растворены или диспергированы эти компоненты, и другие компоненты, которые добавляются при необходимости.

[0038] Содержание полиамидимида в грунтовочной композиции может составлять 10% по массе или более, 20% по массе или более, или 30% по массе или более, в расчете на общую массу иных компонентов, нежели растворитель в грунтовочной композиции, и может быть 90% по массе или менее, 70% по массе или менее, или 50% по массе или менее. Когда каждый компонент находится в пределах этих численных диапазонов, могут быть легко получены особенно существенные эффекты в плане повышения коррозионной стойкости и тому подобного. Как правило, доля каждого компонента, иного, нежели растворитель, в грунтовочной композиции является по существу идентичной содержанию каждого компонента в грунтовочном слое.

[0039] Применяемый в грунтовочной композиции растворитель выбирают, например, из γ-бутиролактона и N-метилпирролидона. Общее содержание (концентрация) иных компонентов, нежели растворитель, в грунтовочной композиции может составлять 5% по массе или менее, в расчете на общую массу грунтовочной композиции. Когда концентрация иных компонентов, нежели растворитель, является слишком высокой, проявляется тенденция к легкой агрегации смолы.

[0040] Фиг. 2 также представляет вид в разрезе, иллюстрирующий покрытую металлическую трубку согласно одному варианту исполнения. Многослойная покровная пленка 5 покрытой металлической трубки 1, показанной на Фиг. 2, дополнительно включает плакирующий слой 15, который нанесен между металлической трубкой 10 и химическим конверсионным слоем 20, и слой 40 смолы, который покрывает наружную окружную поверхность грунтовочного слоя 30, в дополнение к таким же металлической трубке 10, химическому конверсионному слою 20 и грунтовочному слою 30, как в покрытой металлической трубке согласно Фиг. 1.

[0041] Плакирующий слой 15 не является конкретно ограниченным, но, например, представляет собой металлическое плакирующее покрытие, сформированное мокрым плакированием, таким как электролитическое осаждение или нанесение покрытия способом химического восстановления, или сухим плакированием, таким как горячее погружение. В качестве мокрого плакирования, например, пригодны электролитическое цинкование или химическая восстановительная металлизация никелем. В качестве сухого плакирования, например, пригодны горячее погружное цинкование, нанесение покрытия из цинк-алюминиевого сплава горячим погружением, и нанесение покрытия из Sn-сплава горячим погружением. Металл, составляющий плакирующий слой 15, может быть одного типа или двух или многих типов. Плакирующий слой 15 может представлять собой, например, образованный горячим погружением слой, содержащий алюминий, магний и цинк.

[0042] Толщина плакирующего слоя 15 не является конкретно ограниченной, но, например, может составлять от 1 до 100 мкм, или от 10 до 30 мкм.

[0043] Слой 40 смолы представляет собой слой, содержащий термореактивную смолу, термопластичную смолу или их комбинацию, в качестве основных компонентов. Термореактивная смола, как правило, содержится в слое 40 смолы в виде ее отвержденного продукта. Слой 40 смолы может содержать, например, полиамид или фторсодержащую смолу. Когда создается комбинация слоя 40 смолы, содержащего полиамид или фторсодержащую смолу, и грунтовочного слоя согласно настоящему изобретению, могут быть достигнуты особенно превосходные прочность сцепления и коррозионная стойкость. Полиамид или фторсодержащая смола могут быть выбраны из примеров, упомянутых в качестве компонентов грунтовочной композиции.

[0044] Толщина слоя 40 смолы не является конкретно ограниченной, но, например, может составлять от 20 до 200 мкм.

[0045] Слой 40 смолы может быть сформирован, например, способом формирования на грунтовочном слое 30 пленки из жидкой композиции (покровного материала), содержащей такую смолу, как термопластичная смола, и растворитель, в котором растворена или диспергирована смола, и удалением растворителя из жидкой композиции на грунтовочном слое 30.

[0046] Настоящее изобретение не ограничивается вышеописанными вариантами осуществления, но может быть надлежащим изменено в диапазоне, не выходящем за пределы сущности настоящего изобретения. Например, покрытая металлическая трубка может дополнительно иметь наружный(-ные) слой(слои) типа верхнего покровного слоя, который покрывает наружную окружную поверхность слоя 40 смолы. Верхний покровный слой может содержать термопластичную смолу, выбранную из полипропилена, полиэтилена, и тому подобного.

ПРИМЕРЫ

[0047] Далее настоящее изобретение будет описано более подробно с помощью Примеров. Однако настоящее изобретение не ограничивается этими Примерами.

[0048] 1. Изготовление покрытой металлической трубки

Пример 1

Покрытая металлическая трубка, состоящая из металлической трубки (стальной трубки), плакирующего слоя, химического конверсионного слоя, грунтовочного слоя, и слоя смолы, была изготовлена согласно следующим процедурам.

[0049] Изготовили двустенную стальную трубку (толщина: 0,7 мм), полученную двойной закаткой стального листа в трубчатую форму. Плакирующий слой, содержащий цинк и алюминий, сформировали на наружной окружной поверхности стальной трубки способом горячего погружения. Количество плакирующего слоя составляло около 45 г/м2. На плакирующий слой нанесли водный обрабатывающий раствор, содержащий водный полиуретан, титан и цирконий, и высушили обрабатывающий раствор на плакирующем слое нагреванием с образованием химического конверсионного слоя (нанесенное количество: 200 мг/м2).

[0050] Приготовили грунтовочную жидкость (грунтовочную композицию), содержащую полиамидимид, полиамид, и γ-бутиролактон в качестве растворителя, и не содержащий фенольную смолу. Содержание полиамидимида в грунтовочной жидкости было отрегулировано на 89% по массе, в расчете на общую массу полиамидимида и полиамида. Доля полиамида составляла 11% по массе, в расчете на общую массу полиамидимида и полиамида. Грунтовочную жидкость нанесли на химический конверсионный слой, и высушили грунтовочную жидкость (пленку грунтовочной композиции) на грунтовочной композиции с образованием грунтовочного слоя. Толщина грунтовочного слоя составляла 5 мкм.

[0051] На грунтовочный слой нанесли покровный материал, содержащий полиамид (полиамид 11), и высушили покровный материал на грунтовочном слое с образованием полимерной смолы (толщина: 150 мкм).

[0052] Примеры 2-7 и Сравнительные Примеры 1-5

Покрытые стальные трубки изготовили таким же способом, как в Примере 1, за исключением того, что использовали грунтовочную жидкость, имеющую представленный в Таблице 1 состав. Численные значения в скобках в таблице представляют доли соответствующих компонентов в расчете на общую массу иных компонентов, нежели растворитель в грунтовочной жидкости.

[0053] 2. Оценка

Нижеследующие оценки были проведены на грунтовочной жидкости и покрытой металлической трубке. Результаты оценок представлены в Таблице 1.

Состояние жидкостей

Состояние жидкостей оценивали на основе растворимости каждого компонента в растворителе. Ситуация, в которой каждый компонент однородно растворялся в растворителе, была обозначена как «Хорошая», а ситуация, когда присутствовали нерастворенные остатки, и однородная грунтовочная жидкость не получалась, была обозначена как «Плохая».

[0054] Адгезионная прочность

В слое смолы покрытой металлической трубки проделали надрезы шириной 2 мм. Покрытую металлическую трубку закрепили, и с помощью прибора для испытания на растяжение вытягивали лентообразный полимерный слой между надрезами для оценки адгезионной прочности. Адгезионную прочность определяли на основе следующих критериев.

Ситуацию, когда отслоения РА-покровной пленки не происходило, обозначали как «Хорошую», и ситуацию, когда имело место отслоение, обозначали как «Плохую».

[0055] Коррозионная стойкость

От поверхности слоя смолы сформировали надрез глубиной, достигающей грунтовочного слоя. Длину надреза отрегулировали на 120 мм. Покрытую металлическую трубку с надрезом погрузили в 5%-ный по массе солевой раствор с температурой 80°С на период времени 144 часов. После погружения измерили ширину (максимальная ширина: 3 мм) участка, на котором слой смолы отслоился от надреза. Коррозионную стойкость определяли на основе следующих критериев.

Хорошая: 1,4 мм или менее

Допустимая: от 1,5 до 1,9 мм

Плохая: 2,0 мм или более

[0056] Таблица 1

(11 масс.%)

(11 масс.%)

(11 масс.%)

(11 масс.%)

(11 масс.%)

(11 масс.%)

(11 масс.%)

(11 масс.%)

[0057] Подробности в отношении представленных в Таблице 1 компонентов описываются следующим образом:

- полиамидимид: VYLOMAX HR (торговое наименование), производства фирмы TOYOBO CO., LTD;

- полиамид: 2015 (торговое наименование), производства фирмы ThreeBond Holdings Co., Ltd;

- поливинилфторид: Tedlar (торговое наименование), производства фирмы DuPont;

- поливинилиденфторид: KYNAR (торговое наименование), производства фирмы ARKEMA K.K.;

- политетрафторэтилен: Teflon (зарегистрированный товарный знак, торговое наименование), производства фирмы Kashima Bearings, Inc.;

- силановый связующий агент: A-1120 (торговое наименование), производства фирмы Nippon Unicar Co., Ltd;

- эпоксидная смола: EPICLON 7050 (торговое наименование), производства фирмы DIC Corporation;

- фенольная смола: PHENOLITE (торговое наименование), производства фирмы DIC Corporation;

- смола на основе фенола: YS POLYSTER UH115 (торговое наименование), производства фирмы YASUHARA CHEMICAL CO., LTD;

- сложный полиэфир: PET Resin (торговое наименование), производства фирмы UNITIKA LTD;

- хлорсодержащая смола: PVC-HA (торговое наименование), производства фирмы SEKISUI CHEMICAL CO., LTD;

- полибутадиен: B-3000 (торговое наименование), производства фирмы Nippon Soda Co., Ltd.

[0058] Как представлено в Таблице 1, в соответствии с грунтовочными жидкостями Примеров 1-7, полученными комбинированием полиамидимида с полиамидом, поливинилфторидом, поливинилиденфторидом, политетрафторэтиленом, силановым связующим агентом или эпоксидной смолой, проявилась явно повышенная коррозионная стойкость в сравнении со Сравнительными Примерами 1-5.

Промышленная применимость

[0059] Металлическая трубка согласно настоящему изобретению может быть надлежащим образом использована в качестве трубопроводов транспортного средства, таких как тормозная магистраль и топливопровод.

Список условных обозначений

[0060] 1 - покрытая металлическая трубка, 5 - многослойная покровная пленка, 10 - металлическая трубка, 15 - плакирующий слой, 20 - химический конверсионный слой, 30 - грунтовочный слой, 40 - слой смолы.

Изобретение относится к области специальных антикоррозионных покрытий и касается покрытой металлической трубки для трубопровода транспортного средства. Металлическая трубка включает металлическую трубку и многослойную покровную пленку, которая покрывает наружную окружную поверхность металлической трубки. Многослойная покровная пленка включает химический конверсионный слой и грунтовочный слой, и эти слои создаются в этом порядке по направлению изнутри. Грунтовочный слой содержит полиамидимид и добавочный компонент по меньшей мере одного типа, выбранный из полиамида, фторсодержащей смолы, силанового связующего агента и эпоксидной смолы. Изобретение обеспечивает повышение коррозионной стойкости. 3 н. и 4 з.п. ф-лы, 2 ил., 1 табл.

1. Покрытая металлическая трубка для трубопровода транспортного средства, включающая:

металлическую трубку; и

многослойную покровную пленку, которая покрывает наружную окружную поверхность металлической трубки,

причем многослойная покровная пленка включает химический конверсионный слой и грунтовочный слой, причем химический конверсионный слой и грунтовочный слой созданы в этом порядке по направлению изнутри, и

причем грунтовочный слой содержит полиамидимид, причем содержание полиамидимида в грунтовочном слое составляет более 30% по массе в расчете на массу грунтовочного слоя, и добавочный компонент по меньшей мере одного типа, выбранный из полиамида, фторсодержащей смолы, силанового связующего агента и эпоксидной смолы.

2. Покрытая металлическая трубка для трубопровода транспортного средства по п. 1, в которой содержание фенольной смолы в грунтовочном слое составляет 0% по массе или более, и менее 11% по массе, в расчете на массу грунтовочного слоя.

3. Покрытая металлическая трубка для трубопровода транспортного средства по п. 1 или 2, в которой содержание сложного полиэфира в грунтовочном слое составляет 0% по массе или более, и менее 11% по массе, в расчете на массу грунтовочного слоя.

4. Грунтовочная композиция для трубопровода транспортного средства, содержащая:

полиамидимид, причем содержание полиамидимида в грунтовочной композиции составляет более 30% по массе в расчете на общую массу иных компонентов, нежели растворитель в грунтовочной композиции;

добавочный компонент по меньшей мере одного типа, выбранный из полиамида, фторсодержащей смолы, силанового связующего агента и эпоксидной смолы; и

растворитель, в котором они растворяются.

5. Грунтовочная композиция для трубопровода транспортного средства по п. 4, в которой содержание фенольной смолы в грунтовочной композиции составляет 0% по массе или более, и менее 11% по массе, в расчете на общую массу компонентов грунтовочной композиции, иных, чем растворитель.

6. Грунтовочная композиция для трубопровода транспортного средства по п. 4 или 5, в которой содержание сложного полиэфира в грунтовочной композиции составляет 0% по массе или более, и менее 11% по массе, в расчете на общую массу компонентов грунтовочной композиции, иных, чем растворитель.

7. Способ изготовления покрытой металлической трубки для трубопровода транспортного средства, включающий этап, на котором на наружной окружной поверхности металлической трубки формируют многослойную покровную пленку, которая покрывает наружную окружную поверхность,

причем этап формирования многослойной покровной пленки включает:

формирование трубчатого химического конверсионного слоя на стороне наружной окружной поверхности металлической трубки; и

формирование пленки из грунтовочной композиции по любому из пп. 4-6 на наружной окружной поверхности химического конверсионного слоя, а затем удаление растворителя из пленки грунтовочной композиции для образования грунтовочного слоя, содержащего полиамидимид и добавочный компонент.

| RU 2012157058 A, 20.07.2014 | |||

| WO 2008155611 A1, 24.12.2008 | |||

| JP 2009001723 A2, 08.01.2009 | |||

| JP 2003277982 A, 02.10.2003. |

Авторы

Даты

2018-09-12—Публикация

2015-10-13—Подача