Изобретение относится к области ультразвуковой техники, предназначенной для кавитационной обработки жидкостей, и может быть использовано для проведения звукохимических реакций, обезвоживания нефти, разложения нефтешламовых отложений, снижения вязкости жидкостей при транспортировке, гомогенизации и стерилизации жидкостей, экстракции при изготовлении различных лекарственных препаратов из растительного и животного сырья, эмульгирования несмешиваемых жидкостей, диспергирования.

Основанные на использовании ультразвуковых колебаний высокой интенсивности технологии в настоящее время способствуют развитию наиболее перспективных отраслей промышленности. Обусловлено это тем, что современный этап развития ультразвуковой техники характеризуется не только эффективным совершенствованием разработанных ранее способов воздействия, но и значительным расширением областей применения ультразвуковых технологий. Это развитие базируется на совершенствовании существующих и создании новых ультразвуковых технологических аппаратов, к которым относятся и ультразвуковые реакторы.

Лабораторные исследования с использованием ультразвуковых колебаний и производственная реализация различных технологических процессов, таких как диспергирование (измельчение) материалов, получение устойчивых эмульсий (масла или нефтепродуктов в воде), экстрагирование, перемешивание, выщелачивание, стерилизация [1, 2], позволила установить, что все перечисленные процессы эффективно реализуются только в условиях создания и поддержания в жидкости кавитационного процесса в стадии «развитой кавитации». При реализации такого процесса формируемые в жидкой или жидкодисперсной средах кавитационные пузырьки, в стадии их захлопывания, обеспечивают максимальное энергетическое воздействие на окружающую их жидкость. Интенсивность УЗ колебаний, необходимая для создания и поддержания режима «развитой кавитации», зависит от свойств жидкости. Согласно [3, 4], для реализации большинства технологических процессов в воде необходимо обеспечить интенсивность ультразвуковых колебаний 10…15 Вт/см2, а в случае реализации процесса стерилизации - до 100 Вт/см2. В вязких жидкостях (маслах, нефти и т.п.) режим развитой кавитации может быть реализован только при интенсивностях более 30…50 Вт/см2.

Известны ультразвуковые реакторы [5, 6], обеспечивающие обработку жидкости УЗ колебаниями в проточном режиме, но они имеют низкую производительность (объем обрабатываемой жидкости в единицу времени) или недостаточную интенсивность УЗ колебаний, что ограничивает область их применения.

Наиболее близким по технической сущности к предлагаемому изобретению является ультразвуковой проточный реактор [7, прототип], имеющий источник ультразвуковых колебаний (магнитострикционный или пьезоэлектрический) и находящийся с ним в акустическом контакте излучатель, выполненный в виде цельного стержня переменного сечения. Для обеспечения ультразвуковой обработки жидкости излучатель располагается в камере цилиндрической формы вдоль ее оси. Излучатель представляет собой стержень, состоящий из соосно расположенных участков большего сечения (волноводы изгибных колебаний), разделенных участками меньшего сечения (волноводы продольных колебаний). Общая длина излучателя равна нескольким половинам длины волны ультразвуковых колебаний в материале излучателя, т.е. весь излучатель имеет резонансную длину. Переходы между участками стержня большего и меньшего сечений образованы вогнутыми сферическими поверхностями.

Прототип позволяет создавать высокие интенсивности УЗ колебаний, имеет большую площадь излучения и обеспечивает эффективную реализацию различных физико-химических процессов.

В то же время, из-за выполнения переходов между участками стержня большего и меньшего сечения вогнутыми сферическими поверхностями, излучаемые УЗ колебания фокусируются и распространяются только в пространстве между соседними участками излучателя большего сечения. В основной объем камеры между ее внутренней стенкой и поверхностью излучателя ультразвуковые колебания не направляются.

Прототип не способен обеспечить равномерную обработку протекающей через реактор жидкости, потому что при реализации на базе такого излучателя ультразвукового проточного реактора эффективная обработка всего объема жидкости в реакторе возможна только в случае обеспечения непрерывной смены жидкости в объемах между соседними участками излучателя большего сечения. Обеспечить такую смену жидкости в реакторе, принятом за прототип, невозможно, даже при малой скорости протока, с учетом перемешивающего воздействия ультразвуковых колебаний. Наиболее остро этот недостаток проявляется при обработке вязких жидкостей, характеризующихся высоким уровнем затухания ультразвуковых колебаний. В этом случае обработке подвергаются маленькие объемы жидкости, находящиеся между участками большего диаметра, а основной объем протекающей жидкости практически не подвергается ультразвуковому воздействию.

Таким образом, неравномерность ультразвуковой обработки, низкая производительность и невозможность обработки жидкостей с высоким коэффициентом затухания ультразвуковых колебаний ограничивают возможности применение прототипа в качестве ультразвукового реактора проточного типа.

Предлагаемое техническое решение направленно на устранение недостатков прототипа и создание ультразвукового проточного реактора, способного обеспечить высокопроизводительную равномерную обработку в кавитационном режиме любых (в том числе и вязких) жидкостей за счет направления УЗ колебаний непосредственно в объем камеры, обеспечения многократных отражений УЗ колебаний от внутренней поверхности проточной камеры и участков излучателя и создания условий распространения колебаний, обеспечивающих резонансное усиление УЗ колебаний.

Технический результат выражается в повышении производительности и обеспечении равномерной ультразвуковой обработки жидкостей в предлагаемом ультразвуковом проточном реакторе.

Сущность предлагаемого технического решения заключается в том, что в известном ультразвуковом проточном реакторе, содержащем проточную камеру, расположенный в ней и соединенный с источником ультразвуковых колебаний излучатель в виде стержня переменного сечения, участки стержня большего сечения расположены вдоль стержня так, что расстояние между центрами этих участков соответствует половине длины волны УЗ колебаний в материале стержня. Форма переходов между участками стержня большего и меньшего сечений выбрана или линейной, или радиальной, или экспоненциальной из условий обеспечения заданного направления излучения УЗ колебаний во внутренний объем проточной камеры. Проточная камера выполнена в виде полого цилиндра, на внутренней поверхности которого, симметрично относительно участков стержня большего сечения, размещены отражатели ультразвука, выполненные в виде тел вращения и имеющие в сечении форму трапеции. Боковые грани трапеции расположены под углом к внутренней поверхности проточной камеры.

Сущность предлагаемого изобретения по пункту 2 формулы изобретения заключается в том, что в известном ультразвуковом проточном реакторе, содержащем проточную камеру, расположенный в ней и соединенный с источником ультразвуковых колебаний излучатель, выполненный в виде стержня переменного сечения, форма переходов между участками стержня большего и меньшего сечений выполнена радиальной так, что переходы занимают всю длину участка большего сечения. При этом проточная камера выполнена в виде полого цилиндра, на внутренней поверхности которого размещены отражатели ультразвука, выполненные в виде тел вращения, имеющих в сечении фигуру, боковые грани которой выполнены параболическими, отражатели ультразвука размещены на расстояниях, равных половине длины волны ультразвуковых колебаний в материале излучателя, а вершины отражателей ультразвука расположены симметрично относительно участков излучателя большего сечения.

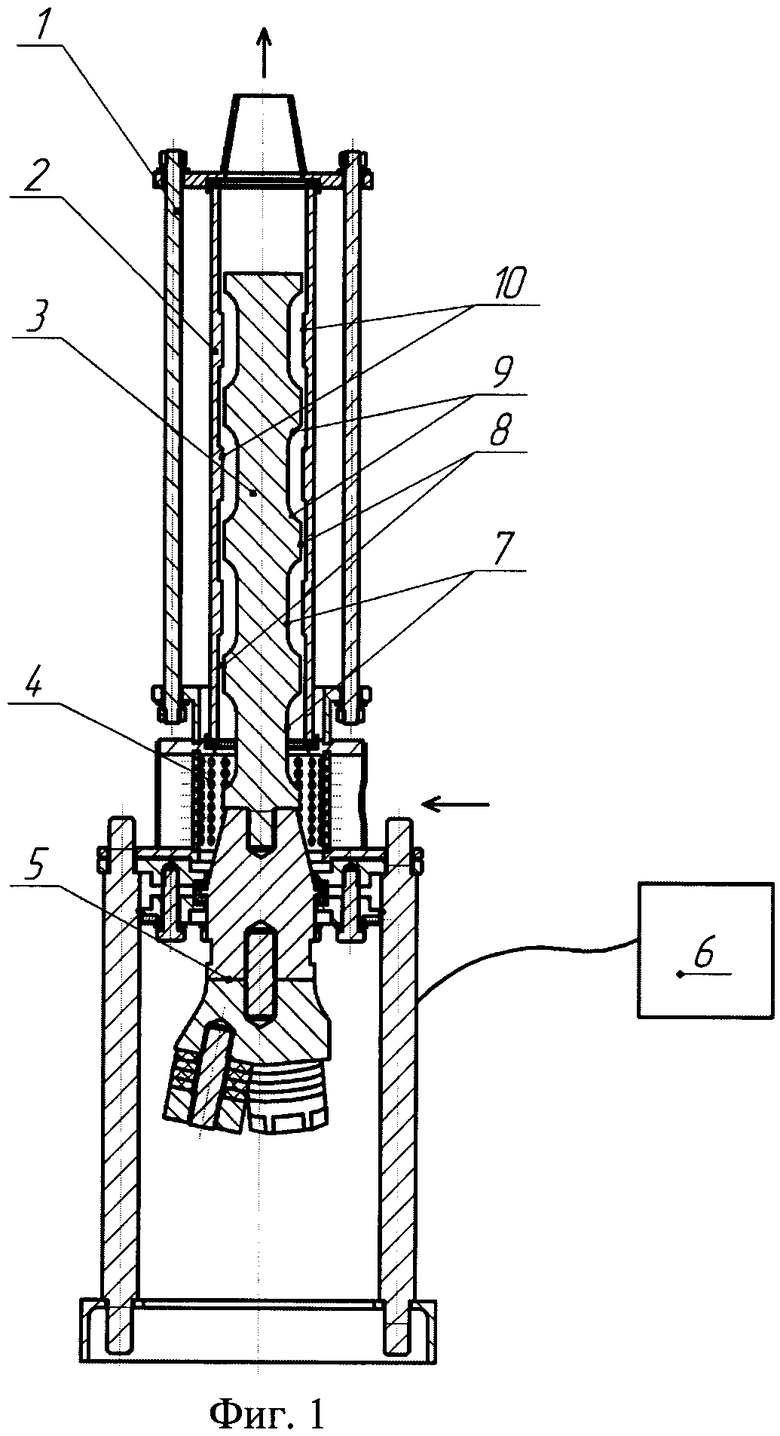

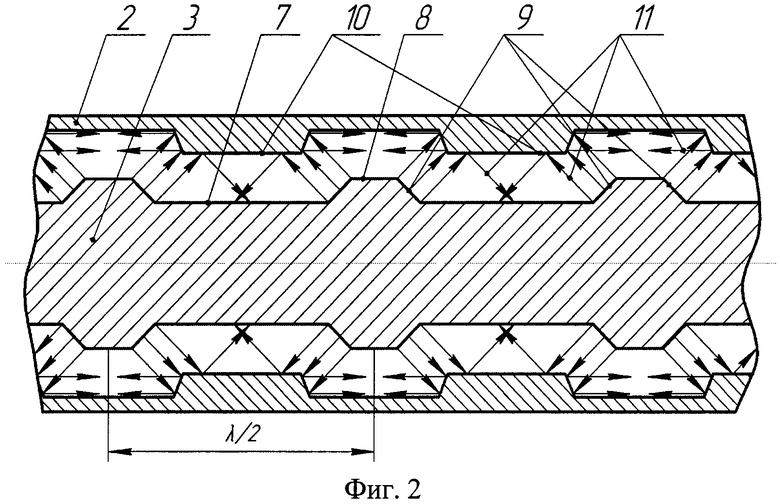

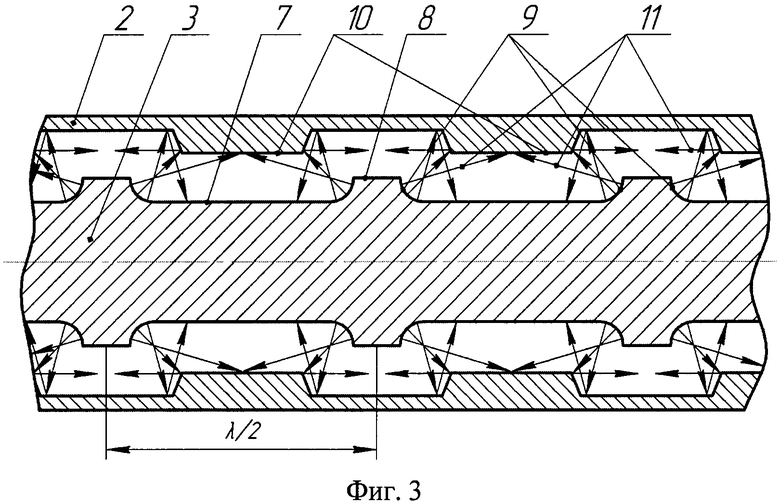

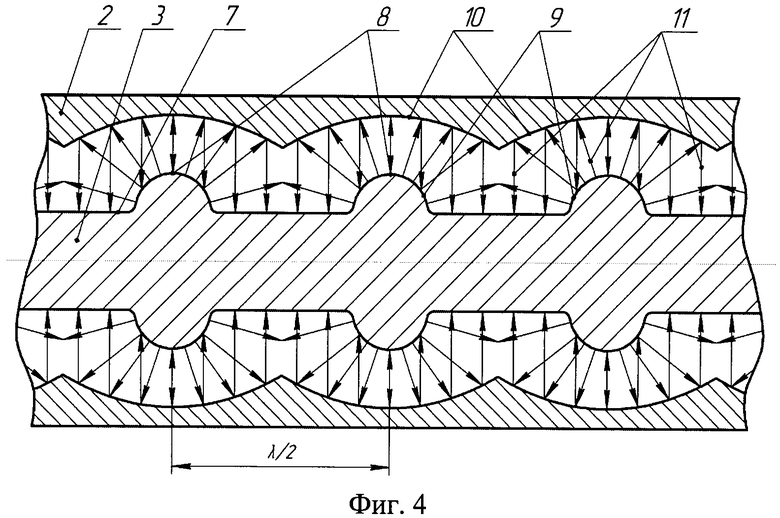

Конструкция и принцип работы предлагаемого УЗ проточного реактора поясняются фиг.1, 2, 3, 4.

Ультразвуковой проточный реактор схематично показан на фиг.1. Работа ультразвукового проточного реактора в части реализации признаков, изложенных в 1 пункте формулы, предлагаемого технического решения, поясняются фиг.2 и фиг.3. Ультразвуковой проточный реактор содержит расположенные в корпусе 1 проточную камеру 2 и излучатель 3, соединенный с источником УЗ колебаний 5. Источник УЗ колебаний 5 представляет собой пьезоэлектрический преобразователь электрической энергии ультразвуковой частоты в механические ультразвуковые колебания. Для питания источника УЗ колебаний (пьезоэлектрического преобразователя) служит ультразвуковой генератор 6, преобразующий электрические колебания промышленной частоты в электрические колебания ультразвуковой частоты.

Излучатель 3 представляет собой цельный стержень переменного сечения, причем участки стержня большего сечения 8 расположены вдоль стержня таким образом, что расстояния между центрами этих участков соответствуют половине длины волны УЗ колебаний в материале стержня. Между участками стержня большего сечения 8 и меньшего сечения 7 выполнены плавные переходы 9 или линейной, или радиальной или экспоненциальной формы.

Проточная камера 2 представляет собой полый цилиндр, на внутренней поверхности которого, симметрично относительно участков стержня большего сечения, размещены отражатели ультразвука 10, выполненные в виде тел вращения, имеющих в сечении форму трапеции, боковые грани которой расположены под углом к внутренней поверхности проточной камеры. К одной стороне проточной камеры присоединена система крепления источника ультразвуковых колебаний, а так же система подачи жидкости 4. На противоположном конце закреплена система вывода обработанной жидкости из реактора.

Выполнение переходов, между участками стержня большего и меньшего сечения плавными, с указанной конфигурацией, и отражателей указанной формы обеспечивает распространение колебаний во всем объеме камеры и равномерность ультразвукового воздействия на протекающую через реактор жидкость.

Работа ультразвукового проточного реактора в части реализации признаков, изложенных во 2 пункте формулы предлагаемого технического решения, поясняется фиг.4. Форма переходов между участками стержня большего и меньшего сечений выполнена радиальной так, что переходы занимают всю длину участка большего сечения 8. На внутренней поверхности проточной камеры размещены отражатели ультразвука 10, выполненные в виде тел вращения, имеющих в сечении фигуру, боковые грани которой выполнены параболическими, отражатели ультразвука размещены на расстояниях, равных половине длины волны ультразвуковых колебаний в материале излучателя, а вершины отражателей ультразвука расположены симметрично относительно участков излучателя большего сечения.

Ультразвуковой проточный реактор работает следующим образом. Обрабатываемая жидкость поступает в полость через цилиндрический решетчатый элемент 4, который обеспечивает равномерное распределение и скорость протока жидкости по всей площади поперечного сечения проточной камеры. В процессе работы происходит формирование УЗ колебаний 11 за счет поршневых движений, совершаемых поверхностями плавных переходов 9. Направление распространения УЗ колебаний - перпендикулярно к поверхностям плавных переходов. Таким образом, форма переходов определяет направление распространения УЗ колебаний 11, что позволяет изменять направление излучаемых колебаний в объеме реактора. Форма плавных переходов 9 обеспечивает направление УЗ колебаний во внутренний объем проточной камеры и уменьшение сопротивления потоку. Радиальная и экспоненциальная форма плавных переходов могут обеспечивать, кроме распространения в заданном направлении, фокусировку ультразвуковых колебаний 11. Отражатели ультразвука 10 расположены таким образом, что обеспечивают отражение УЗ колебаний в направлении участков излучателя меньшего сечения, а так же в объем камеры между отражателями ультразвука. Таким образом, обеспечивается равномерное распределение УЗ колебаний во всем внутреннем объеме проточной камеры. Форма излучателя и внутренняя поверхность проточной камеры обеспечивают создание последовательности камер, в каждой из которых создаются условия для резонансного усиления распространяющихся УЗ колебаний. Таким образом, во внутреннем объеме проточной камеры 2 создается ультразвуковое поле с интенсивностью, необходимой и достаточной для образований и поддержания режима развитой кавитации во всем объеме пространства между стенками проточной камеры и поверхностью излучателя.

Совокупность признаков, изложенных в пункте 2 формулы, предлагаемого технического решения обеспечивает излучение УЗ колебаний радиально вдоль поверхности плавных переходов 9. Форма отражателей ультразвука 10 обеспечивает распространение отраженных УЗ колебаний 11 перпендикулярно по направлению к оси излучателя. При этом создается поле УЗ колебаний равномерно во всем внутреннем объеме проточной камеры. Дополнительно форма отражателей и излучателя ультразвука снижает сопротивление потоку жидкости. Во внутреннем объеме проточной камеры 2 создается ультразвуковое поле с интенсивностью, необходимой и достаточной для образований и поддержания режима развитой кавитации во всем объеме пространства между стенками проточной камеры и поверхностью излучателя.

Таким образом, предлагаемое техническое решение обеспечивает увеличение производительности процесса обработки жидких сред при обеспечении равномерной обработки всего объема жидкости. Предлагаемое техническое решение является эффективным для высокоскоростной обработки вязких (нефти, масел, мазутов, глицерина, густых соков, сливок, экстрактов и т.п.) жидкостей и жидкостей с высокой степенью наполнения твердыми веществами (густые суспензии, нефтяные отходы с высоким содержанием песка, мазуты с механическими включениями и т.п.).

Для проверки эффективности УЗ реактора были проведены эксперименты по стерилизации и гомогенизации молока, в результате которых была достигнута производительность более 1 м3/ч при потребляемой электрической мощности не более 3000 ВА. Обсемененность молока при этом снижалась не менее чем в 100 раз, а число жировых шариков размером менее 3 мкм в молоке превышало 80%. При этом снижение содержания витамина С не превышало 5…12%.

Предложенный УЗ проточный реактор успешно эксплуатируется в лаборатории акустических процессов и аппаратов Бийского технологического института Алтайского государственного технического университета.

Мелкосерийное производство ультразвуковых проточных реакторов планируется начать в 2009 году.

Источники информации

1. Косолапов А.Т. - «Применение ультраакустики к исследованию вещества». (МОПИ), 1957.

2. Б.А.Агранат, В.И.Башкиров, Ю.И.Китайгородский, Н.Н.Хавский «Ультразвуковая технология» М.: «Металлургия», 1974.

3. Розенберг Л.Д. «Физика и техника мощного ультразвука, том III. Физические основы ультразвуковой технологии» М., 1970.

4. Гершгал Д.А., Фридман В.М. «Ультразвуковая технологическая аппаратура» М.: «Энергия», 1976.

5. Патент РФ №2049153 «Устройство для непрерывной цементации и очистки металлических порошков».

6. Патент РФ №2272670 «Ультразвуковой химический реактор».

7. Патент РФ №2248850 «Ультразвуковое устройство».

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковая кавитационная ячейка | 2022 |

|

RU2801503C1 |

| Устройство ультразвуковой очистки сточных вод | 2019 |

|

RU2727125C1 |

| СПОСОБ ПЕРЕКАЧИВАНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2007 |

|

RU2346206C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2011 |

|

RU2471571C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2023 |

|

RU2825213C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТЕЙ | 2010 |

|

RU2446894C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 2008 |

|

RU2361658C1 |

| УЛЬТРАЗВУКОВОЙ ХИМИЧЕСКИЙ РЕАКТОР | 2004 |

|

RU2272670C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВНЕШНЕЙ УЛЬТРАЗВУКОВОЙ ЛИПОСАКЦИИ | 2010 |

|

RU2440165C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2013 |

|

RU2540608C1 |

Изобретение относится к области ультразвуковой техники, предназначенной для кавитационной обработки жидкостей. Ультразвуковой проточный реактор содержит проточную камеру и расположенный в ней и соединенный с источником ультразвуковых колебаний излучатель. Излучатель выполнен в виде цельного стержня переменного сечения, причем участки большего сечения расположены вдоль стержня так, что расстояния между центрами этих участков соответствуют половине длины волны ультразвуковых колебаний в материале стержня. Форма переходов между участками стержня большего и меньшего сечений может быть выбрана или линейной, или радиальной, или экспоненциальной из условий обеспечения заданного направления излучения УЗ колебаний во внутренний объем проточной камеры. Проточная камера выполнена в виде полого цилиндра, на внутренней поверхности которого, симметрично относительно участков стержня большего сечения, размещены отражатели ультразвука, выполненные в виде тел вращения. Технический результат при использовании заявленного изобретения позволяет повысить производительность и обеспечивает равномерную ультразвуковую обработку жидкостей. 4 ил.

1. Ультразвуковой проточный реактор, содержащий проточную камеру и расположенный в ней и соединенный с источником ультразвуковых колебаний излучатель, выполненный в виде цельного стержня переменного сечения, отличающийся тем, что участки большего сечения расположены вдоль стержня так, что расстояния между центрами этих участков соответствуют половине длины волны ультразвуковых колебаний в материале стержня, форма переходов между участками стержня большего и меньшего сечений выбрана линейной, радиальной или экспоненциальной, проточная камера выполнена в виде полого цилиндра, на внутренней поверхности которого симметрично относительно участков стержня большего сечения размещены отражатели ультразвука, выполненные в виде тел вращения и имеющие в сечении форму трапеции, боковые грани которой расположены под углом к внутренней поверхности проточной камеры.

2. Ультразвуковой проточный реактор по п.1, отличающийся тем, что форма переходов между участками стержня большего и меньшего сечений выполнена радиальной так, что переходы занимают весь участок большего сечения, на внутренней поверхности проточной камеры размещены отражатели ультразвука, выполненные в виде тел вращения, имеющих в сечении фигуру, боковые грани которой выполнены параболическими, отражатели ультразвука размещены на расстояниях, равных половине длины волны ультразвуковых колебаний в материале излучателя, а вершины отражателей ультразвука расположены симметрично относительно участков излучателя большего сечения.

| ХМЕЛЕВ В.Н | |||

| и др | |||

| Ультразвуковой проточный реактор для интенсивной ультразвуковой обработки жидких сред в тонком слое | |||

| Published on U-sonic.ru | |||

| ООО «Центр ультразвуковых технологий» - лаборатория акустических процессов и аппаратов, 15.05.2008 | |||

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО | 2004 |

|

RU2248850C1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2006 |

|

RU2332266C1 |

| EP 1243551 A2, 25.09.2002 | |||

| JP 2000169110 A, 20.06.2000 | |||

| Гидропривод | 1981 |

|

SU987217A1 |

Авторы

Даты

2010-11-10—Публикация

2009-04-23—Подача