Область техники

Настоящее изобретение относится к модификатору на основе ферросилиция для производства чугуна с шаровидным графитом и к способу получения такого модификатора.

Предпосылки создания изобретения

Чугун обычно получают в ваграночных или индукционных печах, и, как правило, он содержит 2-4 процента углерода. Углерод тщательно перемешивают с железом, и форма, которую углерод принимает в затвердевшем чугуне, очень важна с точки зрения характеристик и свойств чугунных отливок. Если углерод принимает форму карбида железа, то чугун называют белым чугуном, и по своим физическим характеристикам он является твердым и хрупким, что в большинстве случаев нежелательно. Если углерод принимает форму графита, такой чугун является мягким и поддающимся обработке.

Графит может находиться в чугуне в пластинчатой, вермикулярной или шаровидной формах. Шаровидная форма обеспечивает тип чугуна, имеющий наивысшую прочность и наибольшую ковкость.

Форму, которую принимает графит, а также количество графита в сравнении с карбидом железа можно контролировать с помощью определенных добавок, которые способствуют образованию графита в процессе затвердевания чугуна. Эти добавки называют сфероидизирующими модификаторами и модификаторами, а их добавление к чугуну - сфероидизацией и модификацией соответственно. В процессе получения чугуна образование карбида железа, особенно в тонкостенных отливках, часто представляет собой проблему. Образованию карбида железа способствует быстрое охлаждение тонкостенных отливок по сравнению с более медленным охлаждением отливок с более толстыми стенками. Образование карбида железа в готовом чугуне в профессиональных кругах называют «отбелом». Образование отбела количественно определяют путем измерения «глубины отбела», а эффективность модификатора при предотвращении образования отбела и уменьшения глубины отбела представляет собой удобный способ измерения и сравнения эффективности модификаторов, особенно в серых чугунах. В чугуне с шаровидным графитом эффективность модификаторов, как правило, измеряют и сравнивают по численной плотности шаровидных включений графита.

По мере развития отрасли возникает потребность в более прочных материалах. Это означает более интенсивное легирование карбидообразующими элементами, такими как Cr, Mn, V, Mo и т.п., и способность отливать изделия с более тонкими стенками и получать более легкие по массе отливки. Таким образом, существует постоянная потребность в разработке модификаторов, способных уменьшить глубину отбела и улучшить обрабатываемость серых чугунов, а также увеличить значения плотности шаровидного графита в высокопрочных чугунах с шаровидным графитом. Точный химический состав и механизм модификации, а также принцип функционирования модификаторов в различных расплавах чугуна не до конца понятны, поэтому проводят большое количество исследований, направленных на обеспечение отрасли новыми и улучшенными модификаторами.

Считается, что кальций и ряд других элементов подавляют образование карбида железа и способствуют образованию графита. Кальций содержат большинство модификаторов. Добавление этих веществ, подавляющих образование карбида железа, обычно упрощают путем добавления ферросилициевого сплава, при этом, вероятно, наиболее широко используемые ферросилициевые сплавы представляют собой высококремнистые сплавы, содержащие от 70 до 80% кремния, и низкокремнистые сплавы, содержащие от 45 до 55% кремния. Элементы, которые обычно могут присутствовать в модификаторах и которые добавляют в чугун в качестве ферросилициевого сплава для стимулирования зародышеобразования графита в чугуне, представляют собой, например, Ca, Ba, Sr, Al, редкоземельные металлы (РЗМ), Mg, Mn, Bi, Sb, Zr и Ti.

Подавление образования карбида связано с зародышеобразующими свойствами модификатора. Под зародышеобразующими свойствами понимают число зародышей кристаллизации, образованных модификатором. Большое количество образованных зародышей кристаллизации приводит к увеличению численной плотности шаровидных включений графита и, таким образом, повышает эффективность модификации и улучшает подавление образования карбида. Кроме того, высокая скорость зародышеобразования может также обеспечивать более высокую устойчивость к снижению модифицирующего эффекта в течение длительного времени выдержки расплавленного чугуна после модификации. Снижение эффективности модификации может объясняться объединением и повторным растворением зародышей кристаллизации, что приводит к снижению общего числа потенциальных центров зародышеобразования.

В патенте США № 4,432,793 описан модификатор, содержащий висмут, свинец и/или сурьму. Известно, что висмут, свинец и/или сурьма обладают высокой модифицирующей способностью и обеспечивают увеличение числа зародышей кристаллизации. Известно, что эти элементы также препятствуют образованию шаровидного графита, и, как известно, увеличение содержания этих элементов в чугуне приводит к разрушению структуры шаровидного графита. Модификатор в соответствии с патентом США № 4,432,793 представляет собой ферросилициевый сплав, содержащий от 0,005% до 3% редкоземельных элементов и от 0,005% до 3% одного из металлических элементов (висмута, свинца и/или сурьмы), которыми легирован ферросилиций.

В соответствии с патентом США № 5,733,502 модификаторы в соответствии с указанным патентом США № 4,432,793 всегда содержат некоторое количество кальция, который улучшает выход висмута, свинца и/или сурьмы во время получения сплава и способствует гомогенному распределению этих элементов в сплаве, поскольку эти элементы обладают слабой растворимостью в фазах соединения железа и кремния. Однако во время хранения продукт имеет тенденцию к распаду, а гранулометрия имеет тенденцию к увеличению количества мелкодисперсных фракций. Уменьшение гранулометрии было связано с распадом кальций-висмутовой фазы, образованной на поверхностях зерен модификаторов, вызванным атмосферной влажностью. В патенте США №5,733,502 было обнаружено, что фазы двоичного соединения висмута и магния, а также фазы тройного соединения висмута, магния и кальция не подвергались разрушающему воздействию воды. Этот результат был достигнут только для модификаторов из высококремнистых ферросилициевых сплавов, поскольку для низкокремнистых модификаторов FeSi продукт распадается в процессе хранения. Таким образом, сплав на основе ферросилиция для модификации в соответствии с патентом США №5,733,502 содержит (мас. %) 0,005-3% редкоземельных элементов, 0,005-3% висмута, свинца и/или сурьмы, 0,3-3% кальция и 0,3-3% магния, причем соотношение Si/Fe больше 2.

Заявка на патент США №2015/0284830 относится к сплаву модификатора для обработки толстостенных литых деталей из чугуна, содержащего 0,005-3 мас. % редкоземельных элементов и 0,2-2 мас. % Sb. В указанной заявке на патент США №2015/0284830 было обнаружено, что при легировании редкоземельными элементами в сплаве на основе ферросилиция сурьма обеспечивает эффективную модификацию, в том числе в толстостенных деталях при условии стабилизации шаровидного графита, позволяя избавиться от недостатков, связанных с добавлением чистой сурьмы к жидкому чугуну. В описании говорится, что модификатор в соответствии с заявкой на патент США №2015/0284830, как правило, используют в контексте модификации чугунной ванны для предварительного кондиционирования указанного чугуна, а также обработки сфероидизирующим модификатором. Модификатор в соответствии с заявкой на патент США № 2015/0284830 содержит (мас. %) 65% Si, 1,76% Ca, 1,23% Al, 0,15% Sb, 0,16% РЗМ, 7,9% Ba, а остаток составляет железо.

Из WO 95/24508 известен модификатор чугуна, демонстрирующий повышенную скорость зародышеобразования. Этот модификатор представляет собой модификатор на основе ферросилиция, содержащий кальций, и/или стронций, и/или барий, менее 4% алюминия и 0,5-10% кислорода в форме одного или более оксидов металлов. Однако было обнаружено, что воспроизводимость количества зародышей кристаллизации, образованных с использованием модификатора в соответствии с WO 95/24508, была относительно низкой. В некоторых случаях в чугуне образуется большое количество зародышей кристаллизации, но в других случаях количество образовавшихся зародышей кристаллизации относительно низкое. По вышеуказанной причине модификатор в соответствии с WO 95/24508 практически не применялся на практике.

Из WO 99/29911 известно, что добавление серы к модификатору по WO 95/24508 оказывает положительное влияние на модификацию чугуна и повышает воспроизводимость зародышей кристаллизации.

В WO 99/29911 и WO 95/24508 оксиды железа, FeO, Fe2O3 и Fe3O4, являются предпочтительными оксидами металлов. Другие оксиды металлов, упомянутые в этих заявках на патент, представляют собой SiO2, MnO, MgO, CaO, Al2O3, TiO2 и CaSiO3, CeO2, ZrO2. Предпочтительный сульфид металла выбран из группы, состоящей из FeS, FeS2, MnS, MgS, CaS и CuS.

Из заявки на патент США № 2016/0047008 известен модификатор в виде частиц для обработки жидкого чугуна, содержащий, с одной стороны, вспомогательные частицы, изготовленные из материала, способного плавиться в жидком чугуне, а с другой стороны, поверхностные частицы, изготовленные из материала, который способствует зарождению и росту графита, расположенного и распределенного несплошным образом на поверхности вспомогательных частиц, при этом поверхностные частицы имеют такой гранулометрический состав, что их диаметр d50 меньше или равен одной десятой диаметра d50 вспомогательных частиц. Заявленная цель модификатора в указанных заявках на патент США от 2016 г. состоит, помимо прочего, в модификации чугунных деталей различной толщины при низкой чувствительности к базовому составу чугуна.

Таким образом, цель заключается в обеспечении модификатора, обладающего улучшенными зародышеобразующими свойствами и образующего большое количество зародышей кристаллизации, что приводит к увеличению численной плотности шаровидных включений графита и, таким образом, способствует повышению эффективности модификации. Еще одна цель заключается в обеспечении высокоэффективного модификатора. Еще одна цель заключается в обеспечении модификатора, способного обеспечивать лучшую устойчивость к снижению модифицирующего эффекта в течение длительного времени выдержки расплавленного чугуна после модификации. Еще одна цель заключается в обеспечении модификатора на основе FeSi, содержащего висмут, в котором висмут обладает высоким выходом при получении модификатора по сравнению с легированными висмутом модификаторами предшествующего уровня техники. В настоящем изобретении достигнуты по меньшей мере некоторые из перечисленных выше целей, а также другие преимущества, которые станут очевидными из представленного ниже описания.

Раскрытие сущности изобретения

Модификатор предшествующего уровня техники в соответствии с WO 99/29911 считается высокоэффективным модификатором, который способствует образованию большого количества включений в высокопрочном чугуне с шаровидным графитом. Неожиданно было обнаружено, что добавление сульфида висмута к модификатору согласно WO 99/29911 приводит к значительному увеличению количества зародышей кристаллизации или численной плотности шаровидных включений в чугунах при добавлении в чугун модификатора, содержащего сульфид висмута.

В первом аспекте настоящее изобретение относится к модификатору для производства чугуна с шаровидным графитом, причем указанный модификатор содержит ферросилициевый сплав в виде частиц, состоящий из 40-80 мас. % Si; 0,02-8 мас. % Са; 0-5 мас. % Sr; 0-12 мас. % Ва; 0-15 мас. % редкоземельного металла; 0-5 мас. % Mg; 0,05-5 мас. % Al; 0-10 мас. % Mn; 0-10 мас. % Ti; 0-10 мас. % Zr; а остаток составляет Fe и случайные примеси в обычном количестве, при этом указанный модификатор дополнительно содержит в расчете на общую массу модификатора в массовых процентах: 0,1-15% Bi2S3 в виде частиц, и необязательно 0,1-15% Bi2O3 в виде частиц, и/или 0,1-15% Sb2O3 в виде частиц, и/или 0,1-15% Sb2S3 в виде частиц, и/или 0,1-5% одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или 0,1-5% одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси.

В одном варианте осуществления ферросилициевый сплав содержит 45-60 мас. % Si. В другом варианте осуществления модификатора ферросилициевый сплав содержит 60-80 мас. % Si.

В одном варианте осуществления редкоземельные металлы включают в себя Ce, La, Y и/или мишметалл. В одном варианте осуществления ферросилициевый сплав содержит до 10 мас. % редкоземельного металла. В одном варианте осуществления ферросилициевый сплав содержит 0,5-3 мас. % Ca. В одном варианте осуществления ферросилициевый сплав содержит 0-3 мас. % Sr. В дополнительном варианте осуществления ферросилициевый сплав содержит 0,2-3 мас. % Sr. В одном варианте осуществления ферросилициевый сплав содержит 0-5 мас. % Ba. В дополнительном варианте осуществления ферросилициевый сплав содержит 0,1-5 мас. % Ba. В одном варианте осуществления ферросилициевый сплав содержит 0,5-5 мас. % Al. В одном варианте осуществления ферросилициевый сплав содержит до 6 мас. % Mn, и/или Ti, и/или Zr. В одном варианте осуществления ферросилициевый сплав содержит менее 1 мас. % Mg.

В одном варианте осуществления модификатор содержит 0,5-10 мас. % Bi2S3 в виде частиц.

В одном варианте осуществления модификатор содержит 0,1-10 мас. % Bi2O3 в виде частиц.

В одном варианте осуществления модификатор содержит 0,1-8 мас. % Sb2O3 в виде частиц.

В одном варианте осуществления модификатор содержит 0,1-8 мас. % Sb2S3 в виде частиц.

В одном из вариантов осуществления модификатор содержит 0,5-3% одного или более из Fe3O4, Fe2O3, FeO или их смеси в виде частиц и/или 0,5-3% одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси.

В одном варианте осуществления общее количество (сумма сульфидных/оксидных соединений) Bi2S3 в виде частиц, и необязательного Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси составляет до 20 мас. % в расчете на общую массу модификатора. В другом варианте осуществления общее количество Bi2S3 в виде частиц, и необязательного Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси составляет до 15 мас. % в расчете на общую массу модификатора.

В одном варианте осуществления модификатор находится в виде гомогенной смеси или механической/физической смеси ферросилициевого сплава в виде частиц, и Bi2S3 в виде частиц, и необязательного Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси.

В одном варианте осуществления Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси присутствует(-ют) в виде соединений, покрывающих поверхность частиц, на сплаве на основе ферросилиция в виде частиц.

В одном варианте осуществления Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси механически перемешивают или смешивают со сплавом на основе ферросилиция в виде частиц в присутствии связующего.

В одном варианте осуществления модификатор находится в форме агломератов, изготовленных из смеси ферросилициевого сплава в виде частиц, и Bi2S3 в виде частиц, и необязательного Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси в присутствии связующего.

В одном варианте осуществления модификатор находится в форме брикетов, изготовленных из смеси ферросилициевого сплава в виде частиц, и Bi2S3 в виде частиц, и необязательного Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси в присутствии связующего.

В одном варианте осуществления сплав на основе ферросилиция в виде частиц, и Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси добавляют по отдельности, но одновременно в жидкий чугун.

Во втором аспекте настоящее изобретение относится к способу получения модификатора в соответствии с настоящим изобретением, причем способ включает: обеспечение базового сплава в виде частиц, содержащего 40-80 мас. % Si; 0,02-8 мас. % Са; 0-5 мас. % Sr; 0-12 мас. % Ва; 0-15 мас. % редкоземельного металла; 0-5 мас. % Mg; 0,05-5 мас. % Al; 0-10 мас. % Mn; 0-10 мас. % Ti; 0-10 мас. % Zr; остаток - Fe и случайные примеси в обычном количестве, и добавление к указанному базовому сплаву в виде частиц в расчете на общую массу модификатора в массовых процентах: 0,1-15% Bi2S3 в виде частиц, и необязательно 0,1-15% Bi2O3 в виде частиц, и/или 0,1-15% Sb2O3 в виде частиц, и/или 0,1-15% Sb2S3 в виде частиц, и/или 0,1-5% одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или 0,1-5% одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси для получения указанного модификатора.

В одном варианте осуществления способа Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси, если они присутствуют, механически перемешивают или смешивают с базовым сплавом в виде частиц.

В одном варианте осуществления способа Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси, если они присутствуют, механически перемешивают перед перемешиванием с базовым сплавом в виде частиц.

В одном варианте осуществления способа Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси, если они присутствуют, механически перемешивают или смешивают с базовым сплавом в виде частиц в присутствии связующего. В дополнительном варианте осуществления способа механически перемешанные или смешанные в присутствии связующего базовый сплав в виде частиц, Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси, если они присутствуют, дополнительно формуют в агломераты или брикеты.

В другом аспекте настоящее изобретение относится к применению модификатора, как определено выше, при производстве чугуна с шаровидным графитом путем добавления модификатора в расплав чугуна перед отливкой, в качестве внутриформенного модификатора или одновременно с отливкой.

В одном варианте осуществления применения модификатора сплав на основе ферросилиция в виде частиц, и Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси добавляют в виде механической/физической смеси или гомогенной смеси в расплав чугуна.

В одном варианте осуществления применения модификатора сплав на основе ферросилиция в виде частиц, и Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси добавляют по отдельности, но одновременно в расплав чугуна.

Краткое описание графических материалов

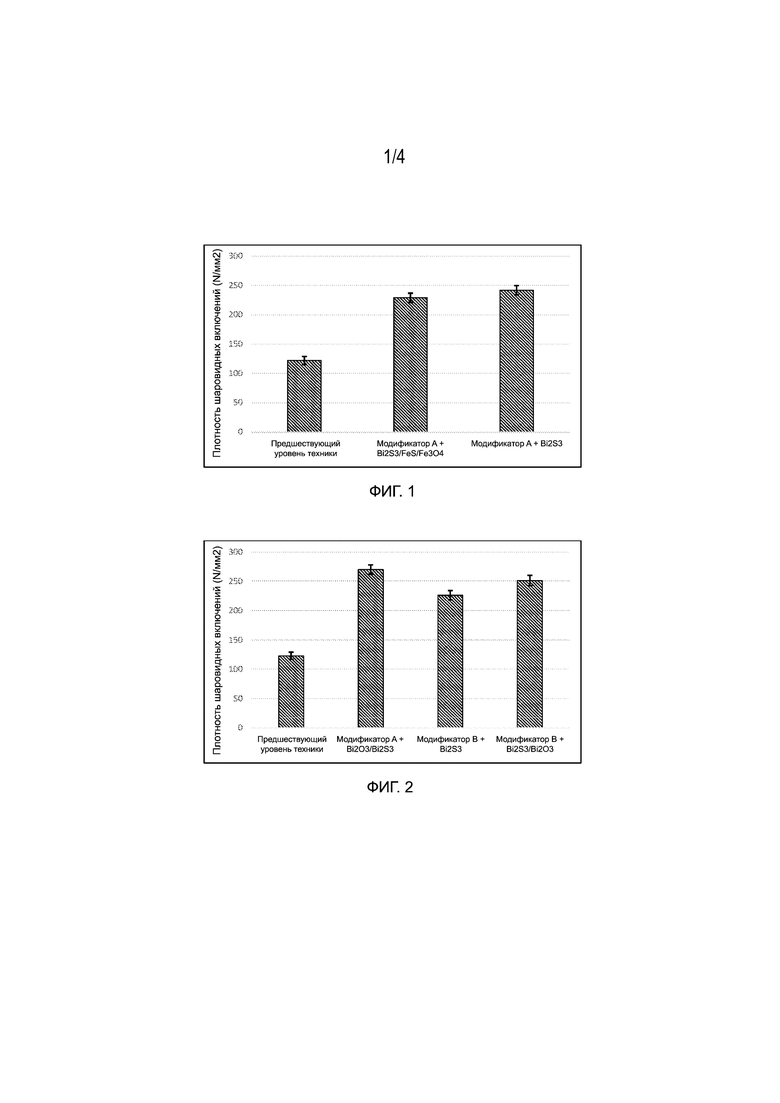

На Фиг. 1 представлена диаграмма, отражающая численную плотность шаровидных включений (число включений на мм2, сокращенно N/мм2) в образцах чугуна из расплава E в примере 1.

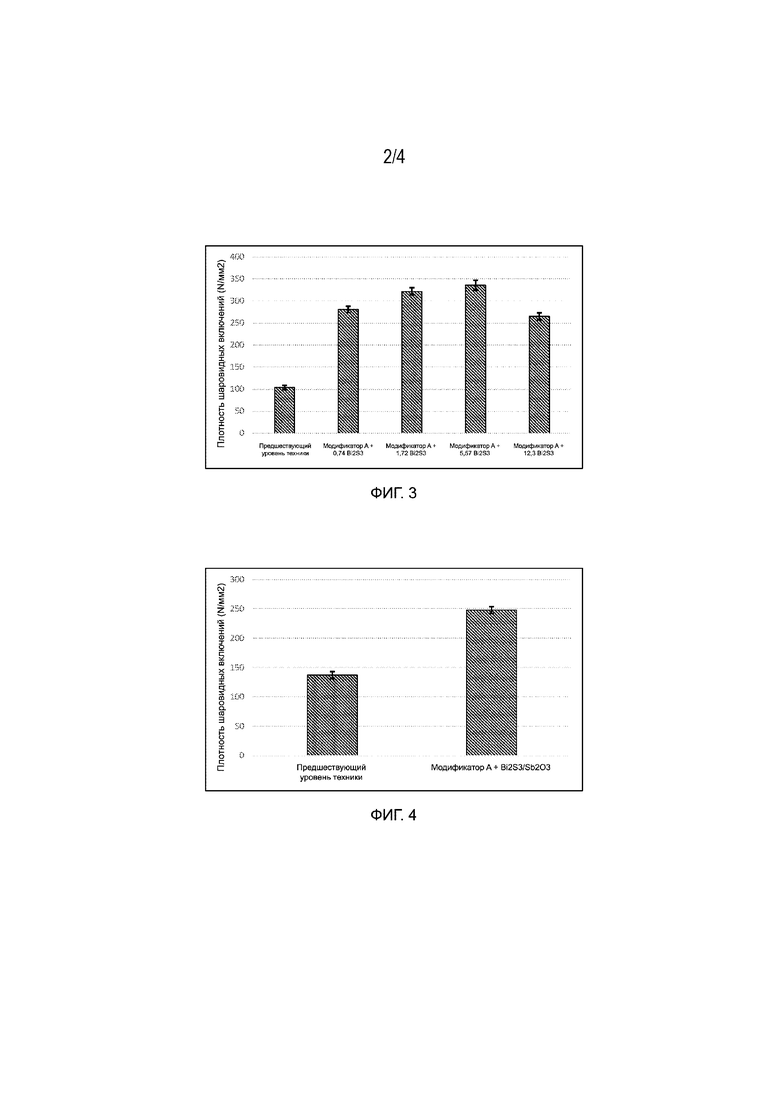

На Фиг. 2 представлена диаграмма, отражающая численную плотность шаровидных включений (число включений на мм2, сокращенно N/мм2) в образцах чугуна из расплава F в примере 1.

На Фиг. 3 представлена диаграмма, отражающая численную плотность шаровидных включений (число включений на мм2, сокращенно N/мм2) в образцах чугуна из расплава H в примере 2.

На Фиг. 4 представлена диаграмма, отражающая численную плотность шаровидных включений (число включений на мм2, сокращенно N/мм2) в образцах чугуна из расплава I в примере 2.

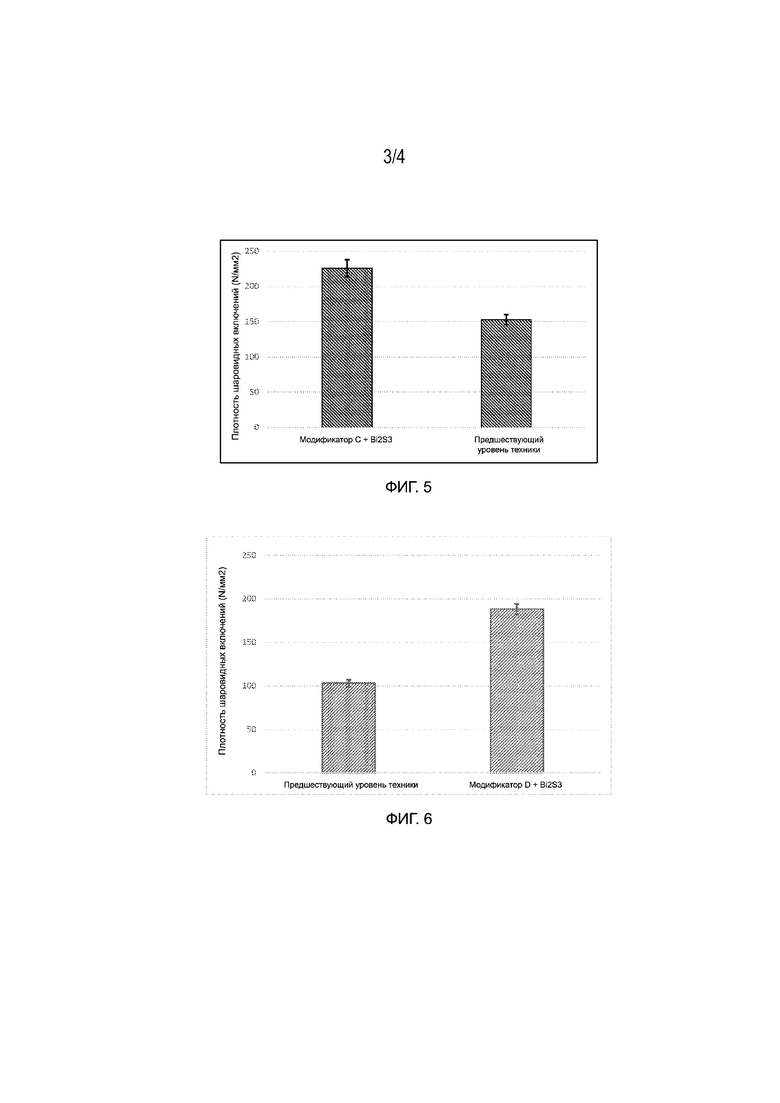

На Фиг. 5 представлена диаграмма, отражающая численную плотность шаровидных включений (число включений на мм2, сокращенно N/мм2) в образцах чугуна из расплава Y в примере 3.

На Фиг. 6 представлена диаграмма, отражающая численную плотность шаровидных включений (число включений на мм2, сокращенно N/мм2) в образцах чугуна из расплава X в примере 4.

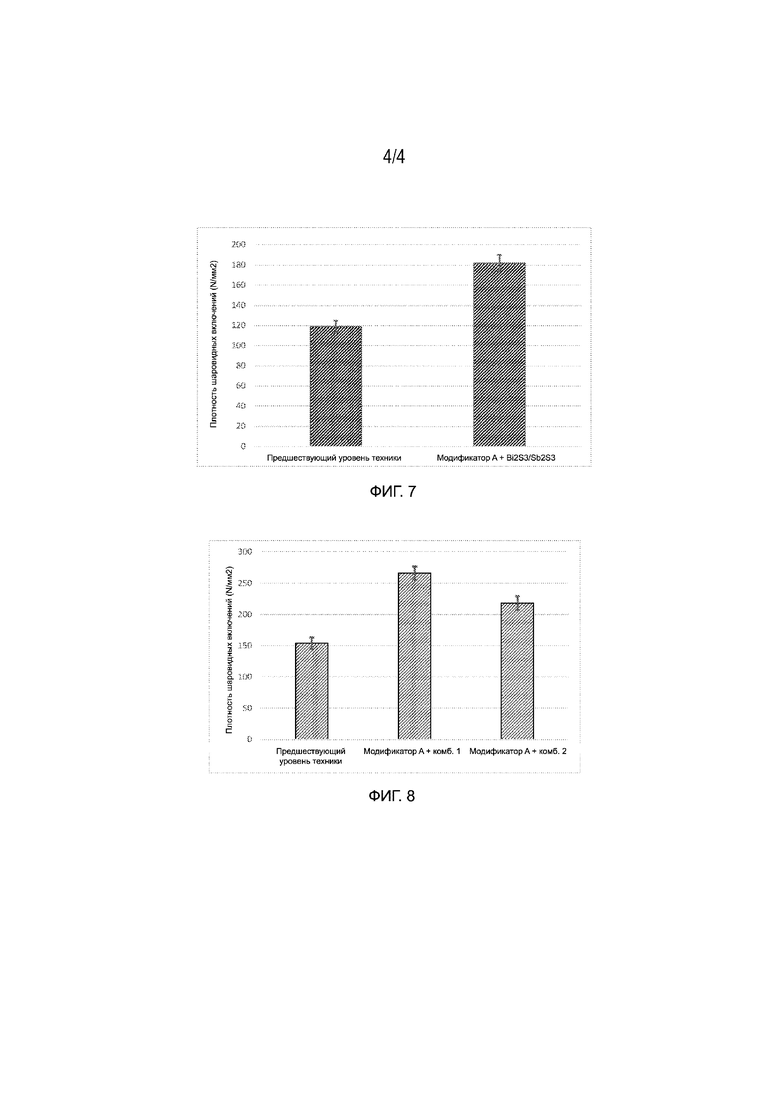

На Фиг. 7 представлена диаграмма, отражающая численную плотность шаровидных включений (число включений на мм2, сокращенно N/мм2) в образцах чугуна из расплава Y в примере 4.

На Фиг. 8 представлена диаграмма, отражающая численную плотность шаровидных включений (число включений на мм2, сокращенно N/мм2) в образцах чугуна в примере 5.

Подробное описание изобретения

В соответствии с настоящим изобретением, предложен высокоэффективный модификатор для производства чугуна с шаровидным графитом. Модификатор содержит базовый сплав FeSi, объединенный с сульфидом висмута (Bi2S3) в виде частиц и необязательно также содержит другие оксиды металлов в виде частиц и/или сульфиды металлов в виде частиц, выбранные из: оксида висмута (Bi2O3), сульфида сурьмы (Sb2S3), оксида сурьмы (Sb2O3), оксида железа (одного или более из Fe3O4, Fe2O3, FeO или их смеси) и сульфида железа (одного или более из FeS, FeS2, Fe3S4 или их смеси). Модификатор в соответствии с настоящим изобретением прост в производстве, и количество висмута и сурьмы в модификаторе легко контролировать и изменять. При этом исключены сложные и дорогостоящие стадии легирования, таким образом, модификатор можно производить по более низкой цене по сравнению с модификаторами предшествующего уровня техники, содержащими Bi и/или Sb.

В процессе производства для получения высокопрочного чугуна с шаровидным графитом расплав чугуна перед обработкой модификатором, как правило, обрабатывают сфероидизирующим модификатором, например посредством применения сплава MgFeSi. Целью процесса сфероидизации является изменение формы графита с хлопьевидной на шаровидную во время его кристаллизации и последующего роста. Это осуществляют посредством изменения энергии межфазового взаимодействия границы раздела графит/расплав. Известно, что Mg и Ce являются элементами, которые изменяют энергию межфазового взаимодействия, причем Mg более эффективен, чем Ce. При добавлении Mg в базовый расплав чугуна он сначала будет взаимодействовать с кислородом и серой, при этом сфероидизирующим действием будет обладать только «свободный магний». Реакция сфероидизации является интенсивной и приводит к смешению расплава, при этом в ходе нее образуется шлак, плавающий на поверхности. Интенсивное протекание реакции приводит к тому, что большинство центров зародышеобразования для графита, которые уже имелись в расплаве (были привнесены с сырьем), и другие включения, составляющие часть шлака, выводятся на поверхность и удаляются. Тем не менее, некоторые включения MgO и MgS, образовавшиеся в процессе сфероидизации, по-прежнему останутся в расплаве. Эти включения по своей сути не являются «хорошими» центрами зародышеобразования.

Основная функция модификации заключается в предотвращении образования карбидов путем введения центров зародышеобразования для графита. Помимо введения центров зародышеобразования модификация также способствует конверсии включений MgO и MgS, образовавшихся в процессе сфероидизации, в центры зародышеобразования посредством добавления на включения слоя (с Ca, Ba или Sr).

В соответствии с настоящим изобретением, базовые сплавы FeSi в виде частиц должны содержать от 40 до 80 мас. % Si. Чистые сплавы FeSi - плохие модификаторы, но они являются распространенным сплавом-носителем для активных элементов, обеспечивающим хорошую дисперсию в расплаве. Таким образом, существует множество известных составов сплава FeSi для модификаторов. Традиционные легирующие элементы в модификаторе на основе сплава FeSi включают в себя Ca, Ba, Sr, Al, Mg, Zr, Mn, Ti и РЗМ (в первую очередь, Ce и La). Количество легирующих элементов может быть разным. Обычно модификаторы выполнены с возможностью удовлетворения различных требований при получении серого, вермикулярного и высокопрочного чугуна с шаровидным графитом. Модификатор в соответствии с настоящим изобретением может содержать базовый сплав FeSi с содержанием кремния около 40-80 мас. %. Легирующие элементы могут содержать около 0,02-8 мас. % Ca; около 0-5 мас. % Sr; около 0-12 мас. % Ba; около 0-15 мас. % редкоземельного металла; около 0-5 мас. % Mg; около 0,05-5 мас. % Al; около 0-10 мас. % Mn; около 0-10 мас. % Ti; около 0-10 мас. % Zr; остаток - Fe и случайные примеси в обычном количестве.

Базовый сплав FeSi может представлять собой высококремнистый сплав, содержащий от 60 до 80% кремния, или низкокремнистый сплав, содержащий от 45 до 60% кремния. Кремний обычно присутствует в легированных чугунах и представляет собой элемент, стабилизирующий графит в чугуне, который выводит углерод из раствора и способствует образованию графита. Базовый сплав FeSi должен иметь размер частиц, находящийся в пределах стандартного диапазона для модификаторов, например 0,2-6 мм. Следует отметить, что в настоящем изобретении для производства модификатора также можно применять сплав FeSi в виде частиц меньших размеров, таких как мелкодисперсные частицы. При использовании базового сплава FeSi в виде очень маленьких частиц, модификатор может находиться в форме агломератов (например гранул) или брикетов. Чтобы получить агломераты и/или брикеты модификатора настоящего изобретения, частицы Bi2S3, и/или какой-либо дополнительный Bi2O3, и/или Sb2O3, и/или одно или более из Fe3O4, Fe2O3, FeO или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси перемешивают со сплавом ферросилиция в виде частиц путем механического перемешивания или смешивания в присутствии связующего с последующей агломерацией порошковой смеси в соответствии с известными способами. Связующее вещество может представлять собой, например раствор силиката натрия. Агломераты могут представлять собой гранулы с подходящими размерами продукта или могут быть подвергнуты дроблению и просеиванию до требуемого конечного размера продукта.

Ряд различных включений (сульфидов, оксидов, нитридов и силикатов) может образовываться в жидком состоянии. Сульфиды и оксиды элементов группы IIA (Mg, Ca, Sr и Ba) имеют очень схожие кристаллические фазы и высокие температуры плавления. Известно, что элементы группы IIA образуют стабильные оксиды в жидком чугуне; таким образом, известно, что модификаторы и сфероидизирующие модификаторы на основе этих элементов являются эффективными раскислителями. Наиболее распространенным следовым элементом в модификаторах на основе ферросилиция является кальций. В соответствии с изобретением сплав на основе FeSi в виде частиц содержит от около 0,02 до около 8 мас. % кальция. В некоторых областях применения желательно иметь низкое содержание Ca в базовом сплаве FeSi, например от 0,02 до 0,5 мас. %. По сравнению с традиционными модификаторами на основе ферросилициевых сплавов, содержащих легирующий висмут, в которых кальций считается необходимым элементом для улучшения выхода висмута (и сурьмы), для модификаторов в соответствии с настоящим изобретением нет необходимости в применении кальция для улучшения растворимости. В других областях применения содержание Ca может быть выше, например от 0,5 до 8 мас. %. Высокий уровень Ca может привести к увеличению шлакообразования, что обычно нежелательно. Множество модификаторов содержит от около 0,5 до 3 мас. % Ca в сплаве FeSi.

Базовый сплав FeSi должен содержать до около 5 мас. % стронция. Обычно подходящее количество Sr составляет 0,2-3 мас. %.

В сплаве FeSi модификатора может присутствовать барий в количестве до около 12 мас. %. Известно, что Ba придает более высокую устойчивость к снижению модифицирующего эффекта в течение длительного времени выдержки расплавленного чугуна после модификации и обеспечивает лучшую эффективность в более широком диапазоне температур. Многие модификаторы на основе сплава FeSi содержат около 0,1-5 мас. % Ba. Если барий применяют в сочетании с кальцием, эти два элемента могут действовать вместе, приводя к большему снижению отбела, чем эквивалентное количество кальция.

В сплаве FeSi модификатора может присутствовать магний в количестве до около 5 мас. %. Однако, поскольку Mg обычно добавляют в процессе сфероидизации для получения высокопрочного чугуна с шаровидным графитом, количество Mg в модификаторе может быть низким, например, до около 0,1 мас. %. По сравнению с традиционными модификаторами на основе ферросилициевых сплавов, содержащих легирующий висмут, в которых магний считается необходимым элементом для стабилизации висмутсодержащих фаз, для модификаторов в соответствии с настоящим изобретением нет необходимости в применении магния для целей стабилизации.

Базовый сплав FeSi может содержать до 15 мас. % редкоземельных металлов (РЗМ). РЗМ включают в себя по меньшей мере Ce, La, Y и/или мишметалл. Мишметалл представляет собой сплав редкоземельных элементов, обычно содержащий около 50% Ce и 25% La, а также небольшие количества Nd и Pr. Добавления РЗМ часто применяют для восстановления числа шаровидных включений графита и степени сфероидизации высокопрочного чугуна с шаровидным графитом, содержащего нежелательные элементы, такие как Sb, Pb, Bi, Ti и т.п. В некоторых модификаторах количество РЗМ составляет до 10 мас. %. В некоторых случаях чрезмерное количество РЗМ может привести к образованию пластинчатых графитных образований гнездообразной формы. Таким образом, в некоторых областях применения количество РЗМ должно быть меньше, например 0,1-3 мас. %. Предпочтительно РЗМ представляет собой Ce и/или La.

Сообщалось, что алюминий обладает сильным эффектом в качестве агента, снижающего отбел. В процессе получения высокопрочного чугуна с шаровидным графитом Al часто объединяют с Ca в модификаторах на основе сплава FeSi. В настоящем изобретении содержание Al должно составлять до около 5 мас. %, например 0,1-5%.

Также в модификаторах часто присутствуют цирконий, марганец и/или титан. Аналогично вышеупомянутым элементам Zr, Mn и Ti играют важную роль в процессе зародышеобразования графита, который, как предполагается, образуется в результате гетерогенных событий зародышеобразования во время затвердевания. Количество Zr в базовом сплаве FeSi может составлять до около 10 мас. %, например до 6 мас. %. Количество Mn в базовом сплаве FeSi может составлять до около 10 мас. %, например до 6 мас. %. Количество Ti в базовом сплаве FeSi также может составлять до около 10 мас. %, например до 6 мас. %.

Известно, что висмут и сурьма обладают высокой модифицирующей способностью и обеспечивают увеличение числа зародышей кристаллизации. Однако присутствие в расплаве небольших количеств таких элементов, как Bi и/или Sb (также называемых нежелательными элементами), может снижать степень сфероидизации. Этот отрицательный эффект можно нейтрализовать с помощью Ce или другого редкоземельного металла. В соответствии с настоящим изобретением, количество Bi2S3 в виде частиц должно составлять от 0,1 до 15 мас. % в расчете на общее количество модификатора. В некоторых вариантах осуществления количество Bi2S3 составляет 0,2-10 мас. %. Большое количество включений также наблюдается, когда модификатор содержит от 0,5 до 8 мас. % в расчете на общее количество модификатора Bi2S3 в виде частиц.

Объединение Bi2S3 (и необязательно Bi2O3) с модификатором на основе сплава FeSi представляет собой добавление реагента в уже существующую систему с включениями Mg, плавающими в расплаве, и «свободного» Mg. Добавление модификатора не приводит к интенсивному протеканию реакции, и выход Bi (Bi/Bi2S3 (и Bi2O3), оставшегося в расплаве), как ожидается, будет высоким. Частицы Bi2S3 должны иметь малый размер, т.е. микронный размер (например, 1-10 мкм), что в результате дает очень быстрое расплавление или растворение частиц Bi2S3 при введении в расплав чугуна. Преимуществом является то, что частицы Bi2S3 перемешивают с базовым сплавом FeSi в виде частиц и, если они присутствуют, с Bi2O3, Sb2O3, Sb2S3, одним или более из Fe3O4, Fe2O3, FeO или их смеси и/или одним или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси перед добавлением модификатора в расплав чугуна.

Количество Bi2O3 в виде частиц, если он присутствует, должно составлять от 0,1 до 15 мас. % в расчете на общее количество модификатора. В некоторых вариантах осуществления количество Bi2O3 может составлять 0,1-10% мас. %. Количество Bi2O3 может также составлять от около 0,5 до около 3,5 мас. % в расчете на общую массу модификатора. Размер частиц Bi2O3 должен быть аналогичным размеру частиц Bi2S3, т.е. быть микронным размером, например 1-10 мкм.

Добавление Bi в форме частиц Bi2S3 и Bi2O3, если они присутствуют, вместо легирующего Bi в сплав FeSi имеет несколько преимуществ. Bi плохо растворяется в ферросилициевых сплавах, поэтому выход добавленного металлического Bi в расплавленном ферросилиции является низким, и, таким образом, стоимость Bi-содержащего модификатора на основе сплава FeSi возрастает. Кроме того, из-за высокой плотности элементарного Bi может быть трудно получить однородный сплав в процессе отливки и затвердевания. Еще одну трудность представляют летучие свойства металлического Bi, обусловленные низкой температурой плавления по сравнению с другими элементами в модификаторе на основе FeSi. Добавление Bi в форме сульфида и оксида, если они присутствуют, в базовый сплав FeSi обеспечивает модификатор, который легко получать, вероятно, с более низкими производственными затратами по сравнению с традиционным процессом легирования, причем количество Bi можно легко контролировать и воспроизводить. Кроме того, если Bi вместо легирования в сплаве FeSi добавляют в виде сульфида и оксида, если они присутствуют, можно легко изменять состав модификатора, например для мелкосерийного производства. Кроме того, хотя известно, что Bi обладает высокой модифицирующей способностью, и кислород, и сера также оказывают большое влияние на эффективность модификатора настоящего изобретения, что, таким образом, обеспечивает еще одно преимущество добавления Bi в форме сульфида и оксида.

Количество Sb2O3 в виде частиц, если он присутствует, должно составлять от 0,1 до 15 мас. % в расчете на общее количество модификатора. В некоторых вариантах осуществления количество Sb2O3 может составлять 0,1-8 мас. %. Количество Sb2O3 может также составлять от около 0,5 до около 3,5 мас. % в расчете на общее количество модификатора. Количество Sb2S3 в виде частиц, если он присутствует, должно составлять от 0,1 до 15 мас. % в расчете на общее количество модификатора. В некоторых вариантах осуществления количество Sb2S3 может составлять 0,1-8 мас. %. Количество Sb2S3 может также составлять от около 0,5 до около 3,5 мас. % в расчете на общую массу модификатора.

Частицы Sb2O3 и частицы Sb2S3 должны иметь малый размер, т.е. микронный размер, например, 10-150 мкм, что в результате дает очень быстрое расплавление и/или растворение частиц Sb2O3 и/или Sb2S3 при введении в расплав чугуна.

Добавление Sb в форме частиц Sb2O3 и/или Sb2S3 вместо легирующей Sb в сплав FeSi обеспечивает несколько преимуществ. Хотя Sb представляет собой эффективный модификатор, кислород и сера также оказывают большое влияние на эффективность модификатора. Другим преимуществом состава модификатора является хорошая воспроизводимость и гибкость, поскольку количество и гомогенность Sb2O3 и/или Sb2S3 в виде частиц в модификаторе легко контролировать. Важность контроля количества модификаторов и получения гомогенного состава модификатора очевидна с учетом того факта, что сурьму обычно добавляют на уровне частей на миллион. Добавление негомогенного модификатора может привести к ненадлежащему количеству модифицирующих элементов в чугуне. Еще одним преимуществом является более экономически эффективное получение модификатора по сравнению со способами, включающими легирование сурьмой сплава на основе FeSi.

Общее количество одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, если они присутствуют, должно составлять от 0,1 до 5 мас. % в расчете на общее количество модификатора. В некоторых вариантах осуществления количество одного или более из Fe3O4, Fe2O3, FeO или их смеси может составлять 0,5-3 мас. %. Количество одного или более из Fe3O4, Fe2O3, FeO или их смеси может также составлять от около 0,8 до около 2,5 мас. % в расчете на общую массу модификатора. Доступные в продаже продукты оксида железа для промышленного применения, например в металлургии, могут иметь состав, содержащий различные типы соединений и фаз оксида железа. Основные типы оксидов железа представляют собой Fe3O4, Fe2O3 и/или FeO (включая другие смешанные фазы оксидов железа FeII и FeIII; оксидов железа (II, III)), все из которых можно применять в модификаторе в соответствии с настоящим изобретением. Доступные в продаже продукты оксида железа для промышленного применения могут содержать небольшие (незначительные) количества других оксидов металлов в качестве примесей.

Общее количество одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси, если они присутствуют, должно составлять от 0,1 до 5 мас. % в расчете на общее количество модификатора. В некоторых вариантах осуществления количество одного или более из FeS, FeS2, Fe3S4 или их смеси может составлять 0,5-3 мас. %. Количество одного или более из FeS, FeS2, Fe3S4 или их смеси также может составлять от около 0,8 до около 2,5 мас. % в расчете на общую массу модификатора. Доступные в продаже продукты сульфида железа для промышленного применения, например в металлургии, могут иметь состав, содержащий различные типы соединений и фаз сульфида железа. Основные типы сульфидов железа представляют собой FeS, FeS2 и/или Fe3S4 (сульфид железа (II, III); FeS Fe2S3), включая нестехиометрические фазы FeS; Fe1+xS (x>0-0,1) и Fe1-yS (y>0-0,2), все из которых можно применять в модификаторе в соответствии с настоящим изобретением. Доступный в продаже продукт сульфида железа для промышленного применения может содержать небольшие (незначительные) количества других сульфидов металлов в качестве примесей.

Одной из целей добавления одного или более из Fe3O4, Fe2O3, FeO или их смеси и/или одного или более из FeS, FeS2, Fe3S4 или их смеси в расплав чугуна является преднамеренное добавление кислорода и серы в расплав, что может способствовать увеличению количества включений.

Следует понимать, что общее количество частиц Bi2S3 и любого из указанных оксида Bi, оксида/сульфида Sb и/или оксида/сульфида Fe в виде частиц, если они присутствуют, должно составлять до около 20 мас. % в расчете на общую массу модификатора. Следует также понимать, что состав базового сплава FeSi может варьироваться в пределах заданных диапазонов, и специалисту в данной области будет понятно, что количества легирующих элементов вместе составляют 100%. Существует множество традиционных сплавов модификатора на основе FeSi, и специалисту в данной области будет понятно, как варьировать базовый состав FeSi в зависимости от этих условий. Скорость добавления модификатора в расплав чугуна в соответствии с настоящим изобретением, как правило, составляет от около 0,1 до 0,8 мас. %. Специалист в данной области может корректировать скорость добавления в зависимости от уровней элементов, например модификатор с высоким содержанием Bi и/или Sb, как правило, будет нуждаться в более низкой скорости добавления.

Модификатор настоящего изобретения получают посредством обеспечения базового сплава FeSi в виде частиц, имеющего состав, описанный в настоящем документе, и добавления к указанному базовому сплаву в виде частиц Bi2S3 в виде частиц, и какого-либо Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси, если они присутствуют, с получением модификатора настоящего изобретения. Частицы Bi2S3 и любой из указанных оксида Bi, оксида/сульфида Sb, и/или оксида/сульфида Fe в виде частиц, если они присутствуют, могут быть механически/физически смешаны с частицами базового сплава FeSi. Можно применять любой подходящий смеситель для перемешивания/смешивания материалов в виде частиц и/или порошков. Перемешивание можно проводить в присутствии подходящего связующего, однако следует отметить, что присутствие связующего необязательно. Частицы Bi2S3 и любой из указанных оксида Bi, оксида/сульфида Sb, и/или оксида/сульфида Fe в виде частиц, если они присутствуют, могут также быть смешаны с частицами базового сплава FeSi с получением гомогенно перемешанного модификатора. Смешивание частиц Bi2S3 и указанных дополнительных сульфидов/оксидов в виде порошков с частицами базового сплава FeSi может образовывать стабильное покрытие на частицах базового сплава FeSi. Однако следует отметить, что перемешивание и/или смешивание частиц Bi2S3 и любого другого из указанных оксидов/сульфидов в виде частиц с базовым сплавом FeSi в виде частиц не является обязательным для достижения модифицирующего эффекта. Базовый сплав FeSi в виде частиц, и частицы Bi2S3, и любой другой из указанных оксидов/сульфидов в виде частиц можно добавлять по отдельности, но одновременно в жидкий чугун. Модификатор также можно добавлять в качестве внутриформенного модификатора или одновременно с отливкой. Частицы модификатора из сплава FeSi, частицы Bi2S3 и любой из указанных оксида Bi, оксида/сульфида Sb, и/или оксида/сульфида Fe в виде частиц, если они присутствуют, также могут быть сформированы в агломераты или брикеты в соответствии с общеизвестными способами.

В приведенных ниже примерах показано, что добавление частиц Bi2S3 вместе с частицами базового сплава FeSi приводит к увеличению численной плотности шаровидных включений при добавлении модификатора в чугун по сравнению с модификатором в соответствии с предшествующим уровнем техники, описанным в WO 99/29911. Более высокое количество включений позволяет уменьшить количество модификатора, необходимого для достижения желаемого модифицирующего эффекта.

Примеры

Все испытательные образцы подвергли микроструктурному анализу для определения плотности шаровидных включений. Для исследования микроструктуры использовали по одному образцу для испытания на растяжение в каждом эксперименте в соответствии с ASTM E2567-2016. Предел размера частиц был установлен равным > 10 мкм. Образцы для испытания на растяжение представляли собой отливки ∅28 мм в стандартных формах в соответствии со стандартом ISO 1083-2004, они были вырезаны и подготовлены в соответствии со стандартной практикой микроструктурного анализа и затем были оценены с использованием программного обеспечения для автоматического анализа изображений. Плотность шаровидных включений (также называемая численной плотностью шаровидных включений) представляет собой число включений (также называемое количеством включений) на мм2, сокращенно обозначается N/мм2.

Оксид железа, использованный в представленных ниже примерах, представлял собой имеющийся в продаже магнетит (Fe3O4) со следующими характеристиками (указанными изготовителем): Fe3O4>97,0%; SiO2<1,0%. Имеющийся в продаже продукт магнетита, вероятно, включал в себя другие формы оксидов железа, такие как Fe2O3 и FeO. Основной примесью в имеющемся в продаже магнетите был SiO2, как указано выше.

Сульфид железа, использованный в представленных ниже примерах, представлял собой имеющийся в продаже продукт FeS. Анализ имеющегося в продаже продукта показал наличие других соединений/фаз сульфида железа в дополнение к FeS и обычных примесей в незначительных количествах.

Пример 1

Два расплава чугуна, масса каждого из которых составляла 220 кг, плавили и обрабатывали сфероидизирующим сплавом MgFeSi в количестве 1,05 мас. % в расчете на массу чугуна в промежуточном ковше с крышкой для обработки. (Сфероидизирующий сплав MgFeSi содержал 46,2% Si, 5,85% Mg, 1,02% Ca, 0,92% РЗМ, 0,74% Al, остаток - Fe и случайные примеси в обычном количестве, причем РЗМ, редкоземельные металлы, содержали приблизительно 65% Ce и 35% La). В качестве покрытия использовали 0,9 мас. % стальной стружки. Скорости добавления всех модификаторов составляли 0,2 мас. %, это количество добавляли в каждый разливочный ковш. Температура обработки MgFeSi составляла 1500°C, а температуры разливки составляли 1396-1330°C для расплава E и 1392-1337°C для расплава F. (Температуры измеряли в ковше для обработки перед разливкой первого разливочного ковша и после разливки последнего разливочного ковша). Время выдержки от наполнения разливочных ковшей до разливки составляло 1 минуту для всех экспериментов.

В некоторых из испытаний модификатор имел состав базового сплава FeSi, содержащий 74,2 мас. % Si, 0,97 мас. % Al, 0,78 мас. % Ca, 1,55 мас. % Ce, остальное - железо и случайные примеси в обычном количестве. В настоящем документе он называется модификатор A. Обработанные Mg расплавы E и F чугуна модифицировали с помощью модификатора в соответствии с настоящим изобретением, причем к модификатору A добавляли сульфид висмута (Bi2S3) и механически перемешивали с получением гомогенной смеси. Различные количества Bi2S3 в виде частиц и одного или более из оксида висмута (Bi2O3) в форме частиц, сульфида железа (FeS) в форме частиц и/или оксида железа (Fe3O4) в форме частиц добавляли к модификатору А и механически перемешивали с получением гомогенных смесей различных компонентов модификатора в соответствии с настоящим изобретением.

Расплав F также обрабатывали модификатором с более низким содержанием РЗМ, имеющим состав базового сплава FeSi, содержащий 70,1 мас. % Si, 0,96 мас. % Al, 1,45 мас. % Ca, 0,34 мас. % Ce и 0,22% La, остальное - железо и случайные примеси в обычном количестве (в настоящем документе он называется модификатор B), причем к модификатору B добавляли сульфид висмута (Bi2S3) и механически перемешивали с получением гомогенной смеси. Расплав F также обрабатывали модификатором в соответствии с настоящим изобретением, который был получен путем перемешивания модификатора B в виде частиц с Bi2S3 в виде частиц и с Bi2O3 в виде частиц, см. таблицу 1.

Для целей сравнения такие же расплавы чугуна, расплав E и F, модифицировали с помощью модификатора A, к которому добавляли только оксид железа и сульфиды железа в соответствии с предшествующим уровнем техники, описанным в WO 99/29911.

Химический состав для всех обработок находился в пределах 3,5-3,7% C, 2,3-2,5% Si, 0,29-0,31% Mn, 0,009-0,011% S, 0,04-0,05% Mg.

Добавленные к базовому сплаву FeSi (модификатор A или модификатор B) количества Bi2S3 в виде частиц и одного или более из Bi2O3 в виде частиц, FeS в виде частиц и/или Fe3O4 в виде частиц показаны в таблице 1, вместе с модификаторами в соответствии с предшествующим уровнем техники. Количества Bi2S3, Bi2O3, FeS и Fe3O4 указаны в процентах от соединений в расчете на общую массу модификаторов во всех испытаниях.

Таблица 1. Составы модификаторов

На Фиг. 1 показана плотность шаровидных включений в чугунах из экспериментов с модификаторами в расплаве E. Результаты демонстрируют очень важную тенденцию, которая заключается в том, что модификаторы, содержащие Bi2S3, имеют более высокую плотность шаровидных включений по сравнению с модификатором предшествующего уровня техники.

На Фиг. 2 показана плотность шаровидных включений в чугунах из экспериментов с модификаторами в расплаве F. Результаты демонстрируют очень важную тенденцию, которая заключается в том, что модификаторы, содержащие Bi2S3 и Bi2S3+Bi2O3, имеют более высокую плотность шаровидных включений по сравнению с модификатором предшествующего уровня техники. Эффективность модификаторов была высока для обоих базовых модификаторов, модификатора A и модификатора B, таким образом, модификатор с более низким содержанием РЗМ (модификатор B) не вызывал существенного изменения микроструктуры по сравнению с модификатором на основе базового сплава с более высоким содержанием РЗМ (модификатор A).

Пример 2

Два расплава чугуна, расплав H и I, масса каждого из которых составляла 275 кг, плавили и обрабатывали в промежуточном ковше с крышкой сплавом сфероидизирующего модификатора MgFeSi в количестве 1,05 мас. %, состоящим на 50% из сплава MgFeSi, содержащего 46,6% Si, 5,82% Mg, 1,09% Ca, 0,53% РЗМ, 0,6% Al, остаток - Fe и случайные примеси в обычном количестве, и на 50% из сплава MgFeSi, содержащего 46,3% Si, 6,03% Mg, 0,45% Ca, 0,0% РЗМ, 0,59% Al, остаток - Fe и случайные примеси в обычном количестве. В качестве покрытия использовали 0,7 мас. % стальной стружки. Скорость добавления всех модификаторов составляла 0,2 мас. %, это количество добавляли в каждый разливочный ковш. Температура обработки MgFeSi составляла 1500°C, а температуры разливки составляли 1375-1357°C для расплава H и 1366-1323°C для расплава I. Время выдержки от наполнения разливочных ковшей до разливки составляло 1 минуту для всех экспериментов.

Как в расплаве H, так и в расплаве I модификатор имел такой же состав базового сплава FeSi, как модификатор A, как описано в примере 1. Частицы базового сплава FeSi (модификатор A) покрывали Bi2S3 в виде частиц (расплав H), и Bi2S3 в виде частиц, и Sb2O3 в виде частиц (расплав I) путем механического перемешивания с получением гомогенной смеси.

Химический состав для всех обработок находился в пределах 3,5-3,7% C, 2,3-2,5% Si, 0,29-0,31% Mn, 0,009-0,011% S, 0,04-0,05% Mg.

Добавленные к базовому сплаву FeSi (модификатор A) количества Bi2S3 в виде частиц и Sb2O3 в виде частиц показаны в таблице 2 вместе с модификаторами в соответствии с предшествующим уровнем техники. Количества Bi2S3, Sb2O3, FeS и Fe3O4 указаны в процентах от соединений в расчете на общую массу модификаторов во всех испытаниях.

Таблица 2. Составы модификаторов

На Фиг. 3 показана плотность шаровидных включений в чугунах из экспериментов с модификаторами в расплаве H. Результаты демонстрируют очень важную тенденцию, которая заключается в том, что модификаторы, содержащие Bi2S3, имеют намного более высокую плотность шаровидных включений по сравнению с модификатором предшествующего уровня техники. Эксперимент с различными количествами сульфида Bi продемонстрировал значительное увеличение плотности шаровидных включений во всем диапазоне различных количеств Bi2S3 в виде частиц, нанесенных на модификатор А.

На Фиг. 4 показана плотность шаровидных включений в чугунах из экспериментов с модификаторами в расплаве I. Результаты демонстрируют очень важную тенденцию, которая заключается в том, что модификатор, содержащий Bi2S3+Sb2O3, имеет более высокую плотность шаровидных включений по сравнению с модификатором предшествующего уровня техники.

Пример 3

Получали расплав массой 275 кг и обрабатывали не содержащим РЗМ 1,0-процентным сплавом сфероидизирующего модификатора MgFeSi или следующим составом (в мас. %): Si: 47, Mg: 6,12, Ca: 1,86, РЗМ: 0,0, Al: 0,54, остаток - Fe и случайные примеси. В качестве покрытия использовали 0,7 мас. % стальной стружки.

Модификаторы, покрытые Bi2S3, представляли собой соединения на основе модификатора C со следующим составом (в мас. %): Si: 77,3, Al: 1,07, Ca: 0,92, La: 2,2, остаток - Fe и случайные примеси. Модификатор A имел такой же состав, как и в примере 1.

Модификаторы были изготовлены путем добавления Bi2S3, Fe3O4 и FeS в виде частиц в базовые сплавы в количестве, показанном в приведенной ниже таблице 3, и механически перемешаны с получением гомогенной смеси. Скорость добавления модификаторов составляла 0,2%, это количество добавляли в каждый разливочный ковш. Температура обработки MgFeSi составляла 1500°C, а температуры разливки составляли 1370-1388°C. Время выдержки от наполнения разливочных ковшей до разливки составляло 1 минуту.

Химический состав для обработок находился в пределах 3,5-3,7% C, 2,4-2,5% Si, 0,29-0,30% Mn, 0,007-0,011% S, 0,040-0,043% Mg.

Добавленные к базовому сплаву FeSi (модификатор С) количества Bi2S3 в виде частиц показаны в таблице 3 вместе с модификаторами в соответствии с предшествующим уровнем техники. Количества Bi2S3, FeS и Fe3O4 указаны в процентах от соединений в расчете на общую массу модификаторов во всех испытаниях.

Таблица 3. Состав модификатора

Плотность шаровидных включений в чугунах, полученных в результате экспериментов с модификаторами в расплаве Y, показана на Фиг. 5. Анализ микроструктуры показал, что модификатор в соответствии с настоящим изобретением (модификатор C+Bi2S3) имел значительно более высокую плотность шаровидных включений по сравнению с модификатором предшествующего уровня техники.

Пример 4

Два расплава чугуна, расплав X и Y, масса каждого из которых составляла 275 кг, плавили и обрабатывали сфероидизирующим модификатором MgFeSi в количестве 1,20-1,25 мас. % в промежуточном ковше с крышкой. Сфероидизирующий сплав MgFeSi имел следующий состав в массовых процентах: 4,33 мас. % Mg, 0,69 мас. % Ca, 0,44 мас. % РЗМ, 0,44 мас. % Al, 46 мас. % Si, остаток - железо и случайные примеси в обычном количестве. В качестве покрытия использовали 0,7 мас. % стальной стружки. Скорость добавления всех модификаторов составляла 0,2 мас. %, это количество добавляли в каждый разливочный ковш. Температура обработки сфероидизирующим модификатором составляла 1500°C, а температуры разливки составляли 1398-1379°C для расплава X и 1389-1386°C для расплава Y. Время выдержки от наполнения разливочных ковшей до разливки составляло 1 минуту для всех экспериментов.

При тестировании расплава X модификатор имел состав базового сплава FeSi, содержащий 68,2 мас. % Si; 0,95 мас. % Ca; 0,94 мас. % Ba; 0,93 мас. % Al (в настоящем документе он называется модификатор D). Частицы базового сплава FeSi (модификатор D) покрывали Bi2S3 в виде частиц. В испытаниях расплава Y модификатор имел такой же состав базового сплава FeSi, как и у модификатора A, как описано в примере 1. Частицы базового сплава FeSi (модификатор A) покрывали Bi2S3 в виде частиц и Sb2S3 в виде частиц путем механического перемешивания с получением гомогенной смеси.

Химический состав для всех обработок находился в пределах 3,55-3,61% C, 2,3-2,5% Si, 0,29-0,31% Mn, 0,009-0,012 S, 0,04-0,05% Mg.

Добавленные к базовому сплаву FeSi (модификатор A) количества Bi2S3 в виде частиц и Sb2S3 в виде частиц и добавленные к базовому сплаву FeSi (модификатор D) количества Bi2S3 в виде частиц показаны в таблице 4 вместе с модификаторами в соответствии с предшествующим уровнем техники. Количества Bi2S3, Sb2S3, FeS и Fe3O4 указаны в расчете на общую массу модификаторов во всех испытаниях.

Таблица 4. Составы модификаторов

На Фиг. 6 показана плотность шаровидных включений в чугунах из экспериментов с модификаторами в расплаве X. Результаты демонстрируют очень важную тенденцию, которая заключается в том, что модификаторы, содержащие Bi2S3, имеют намного более высокую плотность шаровидных включений по сравнению с модификатором предшествующего уровня техники.

На Фиг. 7 показана плотность шаровидных включений в чугунах из экспериментов с модификаторами в расплаве Y. Результаты демонстрируют очень важную тенденцию, которая заключается в том, что модификатор, содержащий Bi2S3+Sb2S3, имеет более высокую плотность шаровидных включений по сравнению с модификатором предшествующего уровня техники.

Пример 5

Получали расплав массой 275 кг и обрабатывали сфероидизирующим модификатором MgFeSi в количестве 1,20-1,25 мас. % в промежуточном ковше с крышкой. Сфероидизирующий сплав MgFeSi имел следующий состав в массовых процентах: 4,33 мас. % Mg, 0,69 мас. % Ca, 0,44 мас. % РЗМ, 0,44 мас. % Al, 46 мас. % Si, остаток - железо и случайные примеси в обычном количестве. В качестве покрытия использовали 0,7 мас. % стальной стружки. Скорость добавления всех модификаторов составляла 0,2 мас. %, это количество добавляли в каждый разливочный ковш. Температура обработки сфероидизирующим модификатором составляла 1500°C, а температуры разливки составляли 1373-1368°C. Время выдержки от наполнения разливочных ковшей до разливки составляло 1 минуту для всех экспериментов. Образцы для испытания на растяжение представляли собой отливки ∅28 мм в стандартных формах, они были вырезаны и подготовлены в соответствии со стандартной практикой и затем были оценены с использованием программного обеспечения для автоматического анализа изображений.

Модификатор имел состав базового сплава FeSi, содержащий 74,2 мас. % Si, 0,97 мас. % Al, 0,78 мас. % Ca, 1,55 мас. % Ce, остальное - железо и случайные примеси в обычном количестве, в настоящем документе он называется модификатор A. К частицам базового сплава FeSi (модификатор A) добавляли смесь оксида висмута, сульфида висмута, оксида сурьмы и сульфида сурьмы в виде частиц состава, представленного в таблице 5, и механически перемешивали с получением гомогенной смеси.

Полученный в результате чугун имел следующий химический состав: 3,74 мас. % C, 2,37 мас. % Si, 0,20 мас. % Mn, 0,011 мас. % S, 0,037 мас. % Mg. Результаты всех анализов находились в пределах, установленных перед экспериментом.

Добавленные к базовому сплаву FeSi (модификатор A) количества Bi2S3 в виде частиц, Bi2O3 в виде частиц, Sb2O3 в виде частиц и Sb2S3 в виде частиц показаны в таблице 5 вместе с модификаторами в соответствии с предшествующим уровнем техники. Количества Bi2S3, Bi2O3, Sb2S3, Sb2O3, FeS и Fe3O4 указаны в расчете на общую массу модификаторов во всех испытаниях.

Таблица 5. Составы модификаторов

На Фиг. 8 показана плотность шаровидных включений в чугунах из экспериментов с модификаторами в соответствии с таблицей 5. Результаты демонстрируют очень важную тенденцию, которая заключается в том, что модификатор в соответствии с настоящим изобретением (базовый сплав FeSi, содержащий Bi2S3, Bi2O3, Sb2S3 и Sb2O3 в виде частиц) имеет намного более высокую плотность шаровидных включений по сравнению с модификатором предшествующего уровня техники. Термический анализ (не показан в настоящем документе) продемонстрировал явную тенденцию, которая заключается в том, что в образцах, модифицированных с применением модификаторов на основе базового сплава FeSi, содержащего Bi2S3, Bi2O3, Sb2S3 и Sb2O3, температура TElow была существенно выше по сравнению с модификатором предшествующего уровня техники.

Из описания различных вариантов осуществления изобретения специалистам в данной области будет очевидно, что могут применяться и другие варианты осуществления, включающие в себя указанные понятия. Эти и другие примеры изобретения, приведенные выше и на сопроводительных чертежах, приведены только в качестве примера, и фактический объем изобретения определяется из приведенной ниже формулы изобретения.

Изобретение относится к металлургии, а именно к модификатору на основе ферросилиция для производства чугуна с шаровидным графитом. Модификатор содержит ферросилициевый сплав в виде частиц, состоящий, мас.%: 40-80 Si, 0,02-8 Са, 0-5 Sr, 0-12 Ва, 0-15 редкоземельного металла, 0-5 Mg, 0,05-5 Al, 0-10 Mn, 0-10 Ti, 0-10 Zr, Fe и случайные примеси остальное, при этом он дополнительно содержит в расчете на общую массу модификатора в мас.%: 0,1-15 Bi2S2 в виде частиц, и необязательно 0,1-15 Bi2O3 в виде частиц, и/или 0,1-15 Sb2O3 в виде частиц, и/или 0,1-15 Sb2S3 в виде частиц, и/или 0,1-5 Fe3O4, Fe2O2, FeO в виде частиц или их смеси, и/или 0,1-5 одного или более из FeS, FeS2, Fe2S2 в виде частиц или их смеси. Изобретение обеспечивает получение высокоэффективного модификатора, образующего большое количество зародышей кристаллизации, что приводит к увеличению численной плотности шаровидных включений графита и способствует повышению эффективности модифицирования за счет устойчивости к снижению модифицирующего эффекта в течение длительного времени выдержки расплава чугуна. 3 н. и 18 з.п. ф-лы, 5 табл., 8 ил., 5 пр.

1. Модификатор для производства чугуна с шаровидным графитом, причем указанный модификатор содержит ферросилициевый сплав в виде частиц, состоящий из:

40-80 мас. % Si;

0,02-8 мас. % Ca;

0-5 мас. % Sr;

0-12 мас. % Ba;

0-15 мас. % редкоземельного металла;

0-5 мас. % Mg;

0,05-5 мас. % Al;

0-10 мас. % Mn;

0-10 мас. % Ti;

0-10 мас. % Zr;

а остаток составляет Fe и случайные примеси в обычном количестве, при этом указанный модификатор дополнительно содержит в расчете на общую массу модификатора, мас. %:

0,1-15% Bi2S3 в виде частиц, и

необязательно 0,1-15% Bi2O3 в виде частиц, и/или 0,1-15% Sb2O3 в виде частиц, и/или 0,1-15% Sb2S3 в виде частиц, и/или 0,1-5% одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или 0,1-5% одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси.

2. Модификатор по п. 1, в котором ферросилициевый сплав содержит 45-60 мас. % Si.

3. Модификатор по п. 1, в котором ферросилициевый сплав содержит 60-80 мас. % Si.

4. Модификатор по любому из предшествующих пунктов, в котором редкоземельные металлы включают в себя Ce, La, Y и/или мишметалл.

5. Модификатор по любому из предшествующих пунктов, содержащий 0,5-10 мас. % Bi2S3 в виде частиц.

6. Модификатор по любому из предшествующих пунктов, содержащий 0,1-10% Bi2O3 в виде частиц.

7. Модификатор по любому из предшествующих пунктов, содержащий 0,1-8% Sb2O3 в виде частиц.

8. Модификатор по любому из предшествующих пунктов, содержащий 0,1-8% Sb2S3 в виде частиц.

9. Модификатор по любому из предшествующих пунктов, содержащий 0,5-3% одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или 0,5-3% одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси.

10. Модификатор по любому из предшествующих пунктов, в котором общее количество Bi2S3 в виде частиц, и необязательного Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси составляет до 20 мас. % в расчете на общую массу модификатора.

11. Модификатор по любому из предшествующих пунктов, находящийся в виде гомогенной смеси или физической смеси ферросилициевого сплава в виде частиц, и Bi2S3 в виде частиц, и необязательного Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси.

12. Модификатор по любому из предшествующих пунктов, в котором Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси присутствует(-ют) в виде соединений, покрывающих поверхность частиц, на сплаве на основе ферросилиция в виде частиц.

13. Модификатор по любому из предшествующих пунктов, находящийся в форме агломератов, изготовленных из смеси ферросилициевого сплава в виде частиц, и Bi2S3 в виде частиц, и необязательного Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси.

14. Модификатор по любому из предшествующих пунктов, находящийся в форме брикетов, изготовленных из смеси ферросилициевого сплава в виде частиц, и Bi2S3 в виде частиц, и необязательного Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси.

15. Модификатор по любому из предшествующих пунктов, в котором сплав на основе ферросилиция в виде частиц, и Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси добавляют по отдельности, но одновременно в жидкий чугун.

16. Способ получения модификатора по любому из пп. 1-12, включающий:

обеспечение базового сплава в виде частиц, содержащего:

40-80 мас. % Si;

0,02-8 мас. % Ca;

0-5 мас. % Sr;

0-12 мас. % Ba;

0-15 мас. % редкоземельного металла;

0-5 мас. % Mg;

0,05-5 мас. % Al;

0-10 мас. % Mn;

0-10 мас. % Ti;

0-10 мас. % Zr;

остаток - Fe и случайные примеси в обычном количестве, и добавление к указанному базовому сплаву в виде частиц в расчете на общую массу модификатора в массовых процентах: 0,1-15% Bi2S3 в виде частиц,

и необязательно 0,1-15% Bi2O3 в виде частиц, и/или 0,1-15% Sb2O3 в виде частиц, и/или 0,1-15% Sb2S3 в виде частиц, и/или 0,1-5% одного или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или 0,1-5% одного или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси для получения указанного модификатора.

17. Способ по п. 16, в котором Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси, если они присутствуют, перемешивают или смешивают с базовым сплавом в виде частиц.

18. Способ по п. 17, в котором Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси, если они присутствуют, перемешивают перед перемешиванием с базовым сплавом в виде частиц.

19. Применение модификатора по любому из пп. 1-15 при производстве чугуна с шаровидным графитом в качестве модификатора, добавляемого в расплав чугуна перед отливкой, при внутриформенном модифицировании или одновременно с отливкой.

20. Применение по п. 19, в котором сплав на основе ферросилиция в виде частиц, и Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси добавляют в виде механической смеси или гомогенной смеси в расплав чугуна.

21. Применение по п. 19, в котором сплав на основе ферросилиция в виде частиц, и Bi2S3 в виде частиц, и необязательный Bi2O3 в виде частиц, и/или Sb2O3 в виде частиц, и/или Sb2S3 в виде частиц, и/или одно или более из Fe3O4, Fe2O3, FeO в виде частиц или их смеси, и/или одно или более из FeS, FeS2, Fe3S4 в виде частиц или их смеси добавляют по отдельности, но одновременно в расплав чугуна.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CN 103898268 B, 26.08.2015 | |||

| Модификатор ковкого чугуна | 1979 |

|

SU1047969A1 |

| Экзотермический брикет для легирования и раскисления чугуна | 1984 |

|

SU1186682A1 |

| Смесь для модифицирования серого чугуна | 1982 |

|

SU1079684A1 |

Авторы

Даты

2022-05-18—Публикация

2018-12-21—Подача