ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к модификатору на основе ферросилиция для изготовления литейного чугуна с пластинчатым, вермикулярным или шаровидным графитом, а также к способу производства этого модификатора.

УРОВЕНЬ ТЕХНИКИ

Литейный чугун обычно производится в вагранке или индукционных электропечах, и обычно содержит 2-4% углерода. Углерод равномерно смешивается с железом, и форма, которую углерод принимает в затвердевшем литейном чугуне, очень важна для характеристик и свойств литейного чугуна. Если углерод принимает форму карбида железа, то такой литейный чугун упоминается как белый литейный чугун, и имеет такие физические свойства, что он является твердым и хрупким, что в некоторых приложениях является нежелательным. Если углерод принимает форму графита, литейный чугун становится мягким и способным к механической обработке, и упоминается как серый литейный чугун.

Графит может существовать в литейном чугуне в пластинчатых, вермикулярных или шаровидных формах или в их вариациях. Шаровидная форма дает самый прочный и наиболее пластичный тип литейного чугуна.

Формой, размером и численной плотностью шаровидных выделений (количество шаровидных выделений на 1 мм2) графита, а также количеством графита относительно количества карбида железа можно управлять с помощью некоторых присадок, которые способствуют формированию графита во время отверждения литейного чугуна. Эти присадки упоминаются как модификаторы, а их добавление к литейному чугуну - как затравка. При литье продуктов из жидкого чугуна всегда будет риск образования карбида железа в тонких срезах литья. Образование карбида железа вызывается быстрым охлаждением тонких сечений по сравнению с более медленным охлаждением более толстых сечений отливки. Формирование карбида железа при литье упоминается в технике как «отбел». Образование отбела количественно определяется путем измерения «глубины отбела», и силы модификатора для предотвращения отбела и уменьшения глубины отбела является удобным способом измерения и сравнения мощности модификаторов.

В литейном чугуне, содержащем шаровидный графит, сила модификаторов также обычно измеряется численной плотностью частиц шаровидного графита на единицу площади в состоянии непосредственно после отливки. Более высокая численная плотность графитовых сфероидов на единицу площади означает, что сила зародышеобразования или графитового зародышеобразования была улучшена.

Существует постоянная потребность в нахождении модификаторов, которые уменьшали бы глубину отбела и улучшали обрабатываемость серых литейных чугунов, а также увеличивали бы численную плотность графитовых сфероидов в пластичных литейных чугунах.

Поскольку точная химия и механизм зародышеобразования, а также причины, по которым модификаторы функционируют таким образом, не полностью понятны, необходим большой объем исследований для того, чтобы обеспечить промышленность новыми и улучшенными модификаторами.

Считается, что кальций и некоторые другие элементы подавляют формирование карбида железа и способствуют образованию графита. Большинство модификаторов содержат кальций. Добавление этих ингибиторов образования карбида железа обычно сопровождается добавлением сплава ферросилиция, и вероятно наиболее широко используемыми сплавами ферросилиция являются сплавы с высоким содержанием кремния, содержащие от 70 до 80 мас.% кремния, и сплав с низким содержанием кремния, содержащий 45-50 мас.% кремния.

Патент US № 3527597 описывает, что хорошая сила зародышеобразования достигается при добавлении от приблизительно 0,1 до 10 мас.% стронция к содержащему кремний модификатору, который содержит меньше чем приблизительно 0,35 мас.% кальция и до 5 мас.% алюминия.

Дополнительно известно, что если барий используется вместе с кальцием, это дает большее уменьшение отбела, чем эквивалентное количество кальция.

Подавление образования карбида связывается с зародышеобразующими свойствами модификатора. Под зародышеобразующими свойствами понимается количество ядер, формируемых модификатором. Большое количество формируемых ядер приводит к увеличенной численной плотности шаровидных выделений графита, и таким образом улучшает эффективность модифицирования и улучшает подавление карбида. Кроме того, высокая скорость зарождения центров кристаллизации может также дать лучшую устойчивость к ослаблению эффекта модифицирования в течение длительного времени выдержки расплавленного чугуна после затравки.

Патент US № 4432793 раскрывает модификатор, содержащий висмут, свинец и/или сурьму, доступных под обозначением Spherix®. Висмут, свинец и/или сурьма, как известно, имеют высокую силу зародышеобразования и обеспечивают увеличение количества ядер. Также известно, что эти элементы являются антисфероидизирующими элементами, и увеличивающееся присутствие этих элементов в литейном чугуне вызывает дегенерацию шаровидной структуры графита. Spherix® является сплавом ферросилиция, содержащим от 0,005% до 3% редкоземельных элементов и от 0,005% до 3% одного из металлических элементов висмута, свинца и/или сурьмы.

В соответствии с патентом US № 5733502 модификаторы типа Spherix® всегда содержат некоторое количество кальция, который улучшает усвоение висмута, свинца и/или сурьмы во время производства сплава и помогает однородно распределить эти элементы внутри сплава, поскольку эти элементы показывают недостаточную растворимость в железокремниевых фазах. Однако во время хранения этот продукт имеет тенденцию к распаду, и гранулометрия имеет тенденцию к увеличению количества мелочи. Уменьшение гранулометрии было связано с вызываемым атмосферной влажностью распадом фазы кальций-висмут, собранной на границах зерен модификаторов. В патенте US № 5733502 было найдено, что бинарные висмут-магниевые фазы, а также тройные висмут-магниево-кальциевые фазы не подвергались воздействию воды. Этот результат был достигнут только для модификаторов с высоким содержанием кремния и ферросилиция, для модификаторов FeSi с низким содержанием кремния продукт распался во время хранения. Основанный на ферросилиции ферросплав для модификатора в соответствии с патентом US № 5733502 таким образом содержит (в мас.%) 0,005-3% редкоземельных элементов, 0,005-3% висмута, свинца и/или сурьмы, 0,3-3% кальция и 0,3-3% и магния, причем отношение Si/Fe составляет больше чем 2.

В модификаторах типа Spherix® и в модификаторе, описанном в патенте US № 5733502, металлический висмут легируется модификатором на основе ферросилиция. Как было сказано выше, висмут имеет недостаточную растворимость в сплавах ферросилиция. Усвоение добавленного к расплавленному ферросилицию металлического висмута таким образом является низким, и тем самым увеличивает стоимость содержащего висмут модификатора. Кроме того, благодаря высокой плотности элементарного висмута может быть трудно получить однородный сплав во время литья и затвердевания. Другой трудностью является летучая природа металлического висмута благодаря низкой температуре плавления по сравнению с другими элементами в модификаторе на основе FeSi. Следовательно, приготовление сплавов модификатора на основе FeSi, содержащих висмут, является довольно сложным и дорогостоящим.

Из патентного документа WO 95/24508 известен модификатор литейного чугуна, показывающий увеличенную скорость зарождения центров кристаллизации. Этот модификатор является модификатором на основе ферросилиция, содержащим кальций и/или стронций и/или барий, меньше чем 4% алюминия и 0,5-10% кислорода в форме одного или более оксидов металлов. Однако было установлено, что воспроизводимость количества ядер, образованных с использованием модификатора в соответствии с WO 95/24508, была довольно низкой. В некоторых случаях в литейном чугуне формируется высокое количество ядер, но в других случаях количество сформированных ядер является довольно низким. Модификатор в соответствии с WO 95/24508 по этой причине нашел небольшое применение на практике.

Из патентного документа WO 99/29911 известно, что добавление серы к модификатору в соответствии с WO 95/24508 оказывает положительный эффект при затравке литейного чугуна и увеличивает воспроизводимость ядер.

В патентных документах WO 95/24508 и WO 99/29911 предпочтительными оксидами металла являются оксиды железа FeO, Fe2O3 и Fe3O4. Другими оксидами металлов, упомянутыми в этих патентных заявках, являются SiO2, MnO, MgO, CaO, Al2O3, TiO2 и CaSiO3, CeO2, ZrO2.

Задачей настоящего изобретения является предложить модификатор на основе FeSi, содержащий висмут и не имеющий вышеупомянутых недостатков. Другой задачей настоящего изобретения является предложить модификатор на основе FeSi, имеющий высокое усвоение висмута при производстве модификатора по сравнению с модификаторами предшествующего уровня техники, и не склонный к распаду, каким бы ни было отношение Fe/Si. Еще одной целью является намеренное введение контролируемого количества кислорода с помощью модификатора в форме Bi2O3. Эти и другие преимущества настоящего изобретения станут очевидными после прочтения следующего описания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Было найдено, что добавление оксида висмута к модификатору в соответствии с WO 99/29911 неожиданно приводит к значительно более высокому количеству ядер или численной плотности шаровидных выделений в литейных чугунах при добавлении такого модификатора к литейному чугуну.

В соответствии с первым аспектом, настоящее изобретение относится к модификатору для изготовления литейного чугуна с пластинчатым, вермикулярным или шаровидным графитом, содержащему сплав ферросилиция в виде частиц, содержащий 40-80 мас.% кремния, 0,5-5 мас.% кальция и/или стронция и/или бария, 0-10 мас.% редкоземельных элементов, например церия и/или лантана, 0-5 мас.% магния, до 5 мас.% алюминия, 0-10 мас.% марганца и/или циркония и/или титана, с остатком из железа и случайных примесей в обычном количестве, причем модификатор дополнительно содержит 0,1-10 мас.% частиц оксида висмута по общей массе модификатора и опционально 0,1-10 мас.% по общей массе модификатора одного или более сульфидов металлов в виде частиц и/или частиц оксида железа, где упомянутый оксид висмута имеет форму частиц и смешивается с частицами ферросилиция, или они одновременно добавляются к литейному чугуну.

В соответствии с первым вариантом осуществления сплав ферросилиция содержит 45-60 мас.% кремния.

В соответствии со вторым вариантом осуществления сплав ферросилиция содержит 60-80 мас.% кремния.

В соответствии с третьим вариантом осуществления сплав ферросилиция содержит 0,5-3 мас.% кальция и/или стронция и/или бария.

В соответствии с четвертым вариантом осуществления сплав ферросилиция содержит 0,5-5 мас.% алюминия.

В соответствии с пятым вариантом осуществления сплав ферросилиция содержит до 6 мас.% редкоземельных элементов. В одном варианте осуществления редкоземельные элементы представляют собой церий и/или лантан.

В соответствии с шестым вариантом осуществления сплав ферросилиция содержит до 6 мас.% марганца и/или циркония и/или титана.

В соответствии с седьмым вариантом осуществления модификатор содержит 0,2-5 мас.% оксида висмута в виде частиц по общей массе модификатора. Модификатор в соответствии с настоящим изобретением может содержать 0,5-3,5 мас.% оксида висмута в виде частиц по общей массе модификатора.

В соответствии с восьмым вариантом осуществления модификатор имеет форму смеси частиц сплава на основе ферросилиция, частиц оксида висмута и опционально частиц сульфида металла и/или частиц оксида железа.

В соответствии с девятым вариантом осуществления модификатор имеет форму агломерированной смеси частиц сплава на основе ферросилиция и частиц оксида висмута, и опционально частиц сульфида металла и/или частиц оксида железа.

В соответствии с десятым вариантом осуществления модификатор имеет форму брикетов, полученных из смеси частиц сплава на основе ферросилиция и частиц оксида висмута, и опционально частиц сульфида металла и/или частиц оксида железа.

В соответствии с одиннадцатым вариантом осуществления сплав ферросилиция в виде частиц и частицы оксида висмута, и опционально сульфид металла в виде частиц и/или частицы оксида железа добавляются по отдельности, но одновременно к литейному чугуну.

В соответствии с двенадцатым вариантом осуществления модификатор содержит 0,1-5 мас.%, например 0,5-3 мас.% по общей массе модификатора одного или более сульфидов металлов и/или оксидов железа. В тринадцатом варианте осуществления модификатор не содержит сульфида металла или оксида железа.

В соответствии с четырнадцатым вариантом осуществления сплав ферросилиция содержит меньше чем 1 мас.% магния. Магний может присутствовать только как случайный загрязняющий элемент в сплаве на основе FeSi.

Неожиданно было найдено, что модификатор в соответствии с настоящим изобретением, содержащий оксид висмута, приводит к увеличенной численной плотности шаровидных выделений при добавлении этого модификатора к литейному чугуну, обеспечивая таким образом улучшенное подавление образования карбида железа при использовании того же самого количества модификатора в соответствии с настоящим изобретением, что и при использовании обычных модификаторов, или давая то же самое подавление образования карбида железа при использовании меньшего количества модификатора в соответствии с настоящим изобретением, чем при использовании обычных модификаторов.

В соответствии со вторым аспектом настоящее изобретение относится к способу для производства модификатора для изготовления литейного чугуна с пластинчатым, вермикулярным или шаровидным графитом, содержащему: обеспечение частиц основного сплава, содержащего 40-80 мас.% кремния, 0,5-5 мас.% кальция и/или стронция и/или бария, 0-10 мас.% редкоземельных элементов, например церия и/или лантана, 0-5 мас.% магния, до 5 мас.% алюминия, 0-10 мас.% марганца и/или циркония и/или титана, с остатком из железа и случайных примесей в обычном количестве, и смешивание с упомянутыми частицами основного сплава 0,1-10 мас.% по общей массе модификатора оксида висмута и опционально 0,1-10 мас.% по общей массе модификатора серы в форме одного или более сульфидов металлов и/или одного или более оксидов железа.

В соответствии с одним вариантом осуществления этого способа частицы оксида висмута и опционально сульфиды металлов в виде частиц и/или частицы оксида железа смешиваются с частицами основного сплава FeSi путем механического смешивания или полного перемешивания.

В соответствии с другим вариантом осуществления этого способа частицы оксида висмута и опционально сульфиды металлов в виде частиц и/или частицы оксида железа смешиваются с основным сплавом FeSi путем механического смешивания или полного перемешивания с последующей агломерацией порошковых смесей путем прессования со связующим веществом, предпочтительно раствором силиката натрия. Эти агломераты затем дробятся и просеиваются на сите до требуемого размера конечного продукта. Агломерация порошковых смесей гарантирует отсутствие сегрегации добавляемого порошка оксида висмута и опционально добавляемых частиц оксида металла и частиц сульфида металла.

В соответствии с третьим вариантом осуществления этого способа частицы оксида висмута и опционально частицы сульфидов металлов и/или частицы оксида железа добавляются к жидкому литейному чугуну одновременно с частицами основного сплава FeSi.

В соответствии с четвертым вариантом осуществления этого способа сплав на основе FeSi содержит 45-60 мас.% кремния.

В соответствии с пятым вариантом осуществления этого способа сплав на основе FeSi содержит 60-80 мас.% кремния.

В соответствии с шестым вариантом осуществления этого способа сплав на основе FeSi содержит 0,5-3 мас.% кальция и/или стронция и/или бария.

В соответствии с седьмым вариантом осуществления этого способа сплав на основе FeSi содержит 0,5-5 мас.% алюминия.

В соответствии с восьмым вариантом осуществления этого способа сплав на основе FeSi содержит до 6 мас.% редкоземельных элементов. В одном варианте осуществления этого способа редкоземельные элементы представляют собой церий и/или лантан.

В соответствии с девятым вариантом осуществления этого способа сплав на основе FeSi содержит до 6 мас.% марганца и/или титана и/или циркония.

В соответствии с десятым вариантом осуществления этого способа модификатор содержит 0,2-5 мас.% по общей массе модификатора частиц оксида висмута. Модификатор в соответствии с настоящим изобретением может содержать, например, 0,5-3,5 мас.% оксида висмута в виде частиц по общей массе модификатора.

В соответствии с одиннадцатым вариантом осуществления модификатор содержит 0,1-5 мас.%, например 0,5-3 мас.% по общей массе модификатора одного или более сульфидов металлов и/или оксидов железа. В двенадцатом варианте осуществления модификатор не содержит сульфида металла или оксида железа.

В соответствии с тринадцатым вариантом осуществления сплав ферросилиция содержит меньше чем 1 мас.% магния. Магний может присутствовать только как случайный загрязняющий элемент в сплаве на основе FeSi.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 показывает образец для испытания литейных чугунов.

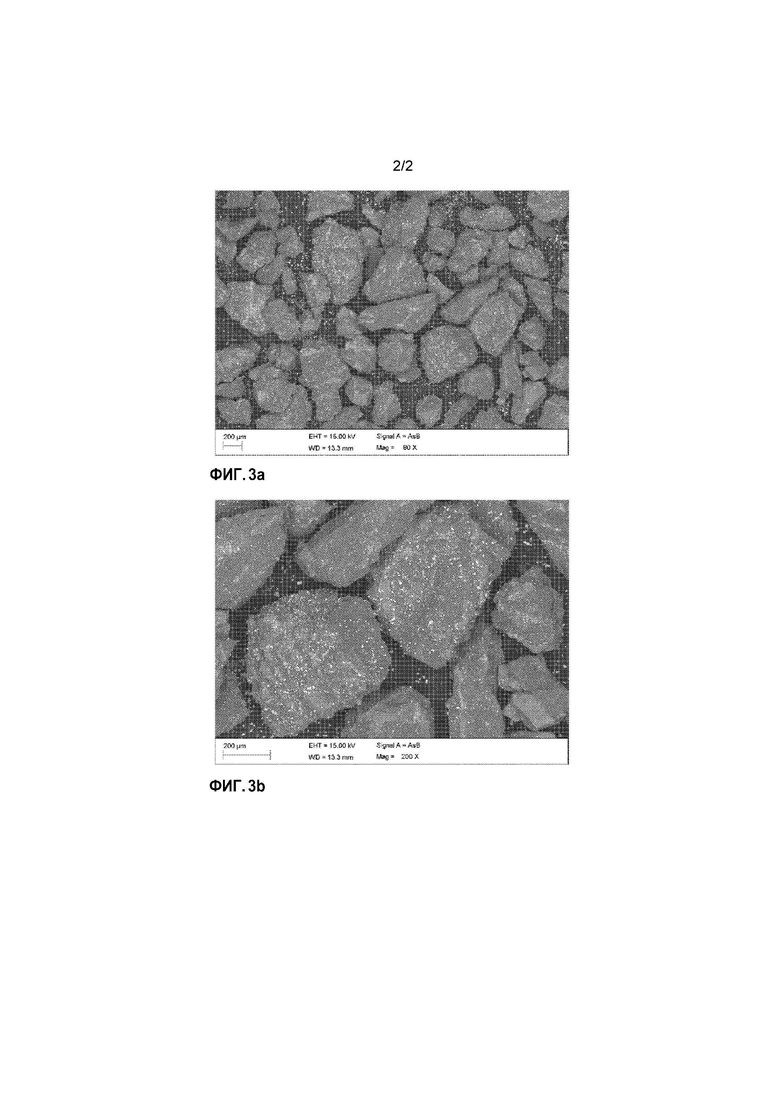

Фиг. 2 представляет собой диаграмму, показывающую численную плотность шаровидных выделений в образцах литейного чугуна.

Фиг. 3a-b показывают полученные с помощью SEM фотографии модификатора в соответствии с настоящим изобретением, FeSi, покрытого порошком Bi2O3. Bi2O3 выглядит как белые частицы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В производственном процессе для производства литейного чугуна с шаровидным графитом расплавленный литейный чугун обычно подвергается сфероидизации, обычно с использованием сплава Mg-FeSi, перед модифицированием. Сфероидизация имеет своей целью изменить форму графита с пластинок на шаровидные выделения, когда он выделяется и растет. Это делается путем изменения энергии границы раздела графит/расплав. Известно, что Mg и Ce являются элементами, которые изменяют энергию границы раздела, причем Mg является более эффективным, чем Ce. Когда Mg добавляется к расплаву основного чугуна, он будет сначала реагировать с кислородом и серой. При этом только «свободный магний» будет иметь сфероидизирующий эффект. Реакция сфероидизации приводит к перемешиванию, является интенсивной и производит шлак, всплывающий на поверхность. Интенсивность этой реакции приведет к тому, что большинство площадок зародышеобразования для графита, которые уже были в расплаве (введены исходным материалом), и другие включения станут частью шлака на поверхности и будут удалены. Однако некоторые включения MgO и MgS, образовавшиеся во время сфероидизации, все еще будут оставаться в расплаве. Эти включения по сути не являются хорошими площадками зародышеобразования.

Основная функция модификатора заключается в предотвращении образования карбидов путем введения площадок зародышеобразования для графита. В дополнение к введению площадок зародышеобразования модификатор также преобразует включения MgO и MgS, сформированные во время сфероидизации, в площадки зародышеобразования путем добавления некоторого слоя (с Ca, Ba или Sr) на этих включениях.

В соответствии с настоящим изобретением частицы основного сплава FeSi должны содержать от 40 до 80 мас.% Si. Основной сплав FeSi может быть высококремнистым сплавом, содержащим 60-80% кремния, или низкокремнистым сплавом, содержащим 45-60% кремния. Основной сплав FeSi должен иметь размер частиц, лежащий внутри обычного диапазона для модификаторов, например 0,2-6 мм.

В соответствии с настоящим изобретением частицы сплава на основе FeSi содержат 0,5-5 мас.% Ca и/или Sr и/или Ba. Использование более высокого количества Ca, Ba и/или Sr может уменьшить эффективность модификатора, увеличивая образование шлака и увеличивая затраты. Количество Ca и/или Sr и/или Ba в основном сплаве FeSi может составлять, например, 0,5-3 мас.%.

Основной сплав FeSi содержит до 10 мас.% редкоземельных элементов (RE). RE может быть, например, Ce и/или La. Хорошая эффективность модифицирования также достигается, когда количество RE составляет до 6 мас.%. Количество RE предпочтительно должно составлять по меньшей мере 0,1 мас.%. Предпочтительно RE представляет собой Ce и/или La.

Присутствие в расплаве небольших количеств таких элементов, как Bi (также называемых вредными элементами) будет мешать магнию оказывать желаемый сфероидизирующий эффект. Этот отрицательный эффект может быть нейтрализован путем использования Ce. Введение Bi2O3 вместе с модификатором представляет собой добавление реагента к уже существующей системе с включениями Mg, плавающими в расплаве, и «свободным» Mg. Это не интенсивная реакция, и ожидается, что усвоение Bi (Bi/Bi2O3, остающийся в расплаве) будет высоким. Хороший эффект модифицирования также наблюдается, когда модификатор содержит 0,2-5 мас.% по общей массе модификатора частиц Bi2O3. Количество частиц Bi2O3 в некоторых вариантах осуществления может составлять, например, от приблизительно 0,5 до приблизительно 3,5 мас.% по общей массе модификатора.

Частицы Bi2O3 должны иметь малый размер, то есть микронный размер (например 1-10 мкм), приводя к очень быстрому плавлению или растворению частиц Bi2O3 при их введении в жидкий литейный чугун. Предпочтительно частицы Bi2O3 смешиваются с частицами основного сплава FeSi перед добавлением модификатора в жидкий литейный чугун. Фиг. 3 показывает модификатор в соответствии с настоящим изобретением, в котором частицы Bi2O3 смешаны с частицами сплава FeSi. Частицы Bi2O3 выглядят как белые частицы. Смешивание частиц Bi2O3 с частицами основного сплава FeSi дает устойчивый гомогенный модификатор. Следующие Примеры показывают, что добавление частиц Bi2O3 вместе с частицами основного сплава FeSi приводит к увеличенной численной плотности шаровидных выделений, когда модификатор добавляется к литейному чугуну, уменьшая таким образом количество модификатора, необходимое для достижения желаемого эффекта затравки.

Примеры

Два расплава литейного чугуна P и Q были обработаны 1,05 мас.% сфероидизирующего сплава MgFeSi по массе литейного чугуна в разливочном ковше. Этот сфероидизирующий сплав MgFeSi имел следующий состав (в мас.%): 5,8% Mg, 1% Ca, 1% RE, 0,7% Al, 46% Si, с остатком из железа.

Обработанные магнием расплавы литейного чугуна P и Q были затравлены Модификатором A из ферросилиция, содержащим 71,8 мас.% Si, 1,07 мас.% Al, 0,97 мас.% Ca, 1,63 мас.% Ce с остатком из железа и случайных примесей в обычном количестве. Различные количества оксида висмута в форме частиц, сульфида железа в форме частиц и оксида железа в форме частиц добавлялись к Модификатору A и механически смешивались для того, чтобы получить гомогенные смеси других модификаторов.

Для целей сравнения те же самые расплавы литейного чугуна были затравлены Модификатором А, к которому были добавлены только оксид железа и/или сульфиды железа (предшествующий уровень техники).

Химический состав окончательных литейных чугунов был следующим: 3,5-3,7 мас.% C, 2,3-2,5 мас.% Si, 0,29-0,30 мас.% Mn, 0,009-0,011 мас.% С, 0,040-0,050 мас.% Mg.

Добавленные к основному сплаву FeSi количества оксида висмута, оксида железа и сульфида железа показаны в Таблице 1. Количества оксида висмута, оксида железа и сульфида железа приведены к общей массе модификаторов.

Таблица 1: Смеси модификаторов на основе Модификатора А и различные добавки Bi2O3, FeS и Fe2O3, в мас.%

Различные модификаторы были добавлены к расплавам литейного чугуна P и Q в количестве 0,2 мас.%. Модифицированный литейный чугун отливался в цилиндрические тестовые образцы диаметром 28 мм. Микроструктуры исследовались в одном образце из каждого испытания. Эти тестовые образцы были разрезаны, подготовлены и оценены с помощью анализа изображения в положении 2, показанном на Фиг. 1. Определялась численная плотность шаровидных выделений (количество шаровидных выделений/мм2). Результаты показаны на Фиг. 2.

Как видно из Фиг. 2, обработанные содержащими Bi2O3 модификаторами в соответствии с настоящим изобретением литейные чугуны P2, P3, Q1, Q2, Q5 и Q6 показывают более высокую численную плотность шаровидных выделений по сравнению с расплавами P1, P4, Q3, Q4 литейного чугуна, обработанными модификаторами предшествующего уровня техники.

После ознакомления с описанными предпочтительными вариантами осуществления настоящего изобретения специалисту в данной области техники станет очевидно, что могут использоваться и другие варианты осуществления, включающие в себя концепции настоящего изобретения. Эти и другие примеры настоящего изобретения, проиллюстрированные выше и на прилагаемых чертежах, приведены исключительно в качестве примера, и фактическая область охвата настоящего изобретения определяется следующей формулой изобретения.

Изобретение относится к металлургии и может быть использовано для модифицирования литейного чугуна с пластинчатым, вермикулярным или шаровидным графитом. Модификатор содержит сплав ферросилиция в виде частиц, содержащий 40-80 мас.% кремния, 0,5-5 мас.% кальция и/или стронция и/или бария, 0-10 мас.% редкоземельных элементов, например церия и/или лантана, 0-5 мас.% магния, меньше чем 5 мас.% алюминия, 0-10 мас.% марганца и/или циркония и остаток из железа, причем модификатор дополнительно содержит 0,1-10 мас.% частиц оксида висмута и опционально 0,1-10 мас.% одного или более сульфидов металлов в виде частиц и/или одного или более оксидов железа в виде частиц, при этом упомянутые частицы оксида висмута смешиваются или полностью перемешиваются с частицами ферросилиция или добавляются к литейному чугуну одновременно с частицами ферросилиция. Изобретение позволяет увеличить количество ядер или численной плотности шаровидных выделений в литейных чугунах при добавлении упомянутого модификатора, содержащего оксид висмута. 2 н. и 13 з.п. ф-лы, 1 пр., 1 табл., 3 ил.

1. Модификатор для изготовления литейного чугуна с пластинчатым, вермикулярным или шаровидным графитом, содержащий сплав ферросилиция в виде частиц, имеющий 40-80 мас.% кремния, 0,5-5 мас.% кальция и/или стронция и/или бария, 0-10 мас.% редкоземельных элементов, например церия и/или лантана, 0-5 мас.% магния, до 5 мас.% алюминия, 0-10 мас.% марганца и/или циркония и/или титана, остаток из железа и случайных примесей в обычном количестве, причем модификатор дополнительно содержит 0,1-10 мас.% частиц оксида висмута от общей массы модификатора, и опционально 0,1-10 мас.% по общей массе модификатора одного или более сульфидов металлов в виде частиц и/или одного или более оксидов железа в виде частиц, причем упомянутые частицы оксида висмута смешивают или полностью перемешивают с частицами ферросилиция, покрывают частицы сплава ферросилиция, или добавляют к жидкому литейному чугуну одновременно с частицами ферросилиция.

2. Модификатор по п. 1, в котором сплав ферросилиция содержит 45-60 мас.% кремния.

3. Модификатор по п. 1, в котором сплав ферросилиция содержит 60-80 мас.% кремния.

4. Модификатор по любому из пп.1-3, в котором сплав ферросилиция содержит 0,5-3 мас.% кальция и/или стронция и/или бария.

5. Модификатор по любому из пп.1-4, в котором сплав ферросилиция содержит 0,5-5 мас.% алюминия.

6. Модификатор по любому из пп.1-5, в котором сплав ферросилиция содержит до 6 мас.% редкоземельных элементов.

7. Модификатор по любому из пп.1-6, в котором сплав ферросилиция содержит до 6 мас.% марганца и/или титана и/или циркония.

8. Модификатор по любому из пп.1-7, в котором сплав ферросилиция содержит меньше чем 1 мас.% магния.

9. Модификатор по любому из пп.1-8, в котором модификатор содержит 0,2-5 мас.% оксида висмута в виде частиц.

10. Модификатор по любому из пп.1-9, в котором редкоземельные элементы представляют собой церий и/или лантан.

11. Модификатор по любому из пп.1-10, который имеет форму смеси частиц сплава на основе ферросилиция, частиц оксида висмута и опционально частиц сульфида металла и/или частиц оксида железа.

12. Модификатор по любому из пп.1-11, который имеет форму агломератов, полученных из смеси частиц сплава на основе ферросилиция, частиц оксида висмута и опционально частиц сульфида металла и/или частиц оксида железа.

13. Модификатор по любому из пп.1-12, который имеет форму брикетов, полученных из смеси частиц сплава на основе ферросилиция, частиц оксида висмута и опционально частиц сульфида металла и/или частиц оксида железа.

14. Модификатор по любому из пп.1-13, в котором частицы модификатора из сплава на основе ферросилиция, частицы оксида висмута и опционально сульфид металла в виде частиц и/или оксид железа в виде частиц добавляются одновременно по отдельности к жидкому литейному чугуну.

15. Способ производства модификатора для изготовления литейного чугуна с пластинчатым, вермикулярным или шаровидным графитом, включающий обеспечение частиц основного сплава, содержащего 40-80 мас.% кремния, 0,5-5 мас.% кальция и/или стронция и/или бария, 0-10 мас.% редкоземельных элементов, например церия и/или лантана, 0-5 мас.% магния, до 5 мас.% алюминия, 0-10 мас.% марганца и/или циркония и/или титана, остальное железо и случайные примеси, и смешивание для получения модификатора с упомянутыми частицами основного сплава 0,1-10 мас.% по общей массе модификатора оксида висмута и опционально 0,1-10 мас.% по общей массе модификатора одного или более сульфидов металлов и/или одного или более оксидов железа.

| US 5733502 A1, 31.03.1998 | |||

| WO 99029911 A1, 17.06.1999 | |||

| Способ модифицирования ковкого чугуна | 1980 |

|

SU872563A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ВНУТРИФОРМЕННЫМ МОДИФИЦИРОВАНИЕМ ЛИГАТУРАМИ СИСТЕМЫ Fe-Si-РЗМ | 2012 |

|

RU2497954C1 |

| МОДИФИКАТОР | 2012 |

|

RU2521915C1 |

Авторы

Даты

2019-09-13—Публикация

2017-06-29—Подача