Настоящее изобретение относится к модификатору на основе ферросилиция для производства чугуна с чешуйчатым, мелкозернистым или сфероидальным графитом и к способу получения модификатора.

Предшествующий уровень техники

Чугун получают, как правило, в вагранках или индукционных печах, и он содержит обычно от 2 до 4% углерода. Углерод однородно смешивается с железом, и форма, которую принимает углерод в кристаллизованном чугуне, очень важна для характеристик и свойств чугунных отливок. Если углерод принимает форму карбида железа, то чугун относится к белому чугуну и обладает такими физическими характеристиками, как твердость и хрупкость, которые нежелательны в некоторых случаях применения. Если углерод принимает форму графита, то чугун является мягким, хорошо поддается механической обработке и относится к серому чугуну.

Графит может присутствовать в чугуне в чешуйчатой, мелкозернистой или сфероидальной формах и их комбинациях. Сфероидальная форма придает чугуну повышенную прочность и ковкость.

Форму, размер и количественное распределение графита, также как и количество графита по отношению к карбиду железа, можно регулировать с помощью определенных добавок, которые способствуют образованию графита в процессе кристаллизации чугуна. Эти добавки относятся к модификаторам, а их введение в чугун к модифицированию. При отливке изделий из жидкого чугуна всегда существует риск образования карбидов железа в тонких профилях отливок. Образование карбида железа вызывается быстрым охлаждением тонких сечений по сравнению с более медленным охлаждением более толстых профилей отливки. Образование карбида железа в изделии из чугуна профессионально принято называть "отбеливанием". Образование отбеливания количественно определяется измерением "глубины отбеливания" и активности модификатора, который предотвращает отбеливание и уменьшает глубину отбеливания, и является способом, который используют для измерения и сравнения активности модификаторов.

В чугуне, содержащем сфероидальный графит, активность модификаторов обычно измеряют также плотностью количества частиц сфероидального графита на единицу площади в литом состоянии. Более высокая плотность количества частиц сфероидального графита на единицу площади означает, что активность модифицирования или образования центров кристаллизации графита является повышенной.

Постоянно существует необходимость найти модификатор, который нужен для уменьшения глубины отбеливания и улучшения механической обрабатываемости серого чугуна, а также плотности количества сфероидальных частиц в ковких чугунах.

Поскольку точный химизм и механизм модифицирования и то, как функционируют модификаторы, до конца не понятны, то ведутся широкие исследования для внедрения в промышленность новых модификаторов.

Предполагают, что кальций и ряд других элементов подавляют образование карбидов железа и способствуют образованию графита. Большинство модификаторов содержат кальций. Добавление этих агентов, подавляющих образование карбидов железа, обычно осуществляют при введении сплавов ферросилиция, и, как правило, большинство широко используемых сплавов ферросилиция представляют собой высоколегированные кремнием сплавы, содержащие от 70 до 80% кремния, и низколегированные кремнием сплавы, содержащие от 45 до 55% кремния.

В патенте США N 3527597 сообщается, что высокую активность модификатора получают при введении приблизительно от 0,1 до 10% стронция в содержащий кремний модификатор, который содержит менее 0,35% кальция и вплоть до 5% алюминия.

Кроме того, известно, что если вместе с кальцием используют барий, то их совместное действие позволяет больше снизить отбеливание, чем эквивалентное количество кремния.

Подавление образования карбидов связано со способностью модификатора образовывать центры кристаллизации. Понятно, что от способности образовывать центры кристаллизации зависит количество центров кристаллизации, образованных модификатором. Большое количество образованных центров кристаллизации повышает эффективность модифицирования и подавление образования карбидов. Кроме того, высокая скорость образования центров кристаллизации также может обеспечить более высокое сопротивление уменьшению влияния модифицирования расплавленного чугуна в течение продолжительного времени после модифицирования.

Из заявки на патент WO 95/24508 известен модификатор чугуна, имеющий повышенную скорость модифицирования. Этот модификатор представляет собой модификатор на основе ферросилиция, содержащего кальций и/или стронций, и/или барий, менее 4% алюминия и от 0,5 до 10% кислорода в форме одного или нескольких оксидов металлов. К сожалению, было обнаружено, что воспроизводимость количества образованных центров кристаллизации при использовании модификатора в соответствии с заявкой на патент WO 95/24508 является достаточно низкой. В некоторых примерах в чугуне образовывалось большое количество центров кристаллизации, но в других примерах количество образованных центров кристаллизации является достаточно низким. В связи с обнаруженной упомянутой выше причиной модификатор в соответствии с заявкой на патент WO 95/24508 мало используется на практике.

Кроме того, известно, что добавление серы оказывает положительное влияние на модификатор чугуна.

Подробное описание изобретения

К настоящему времени было обнаружено, что введение серы в форме одного или нескольких сульфидов серы в модификатор на основе ферросилиция, содержащего кислород, как описано в заявке на патент WO 95/24508, неожиданно дополнительно увеличивает количество центров кристаллизации, образованных при добавлении модификатора в чугун, и что даже более важно, дает значительно лучшую воспроизводимость в отношении образования центров кристаллизации.

Эта задача решается в модификаторе для производства чугуна с чешуйчатым, компактным или сфероидальным графитом, содержащем 40-80 вес.% кремния, 0,5-10 вес. % кальция и/или стронция и/или бария, 0-10 вес.% марганца и/или титана и/или циркония, 0,5-10 вес.% кислорода в форме одного или нескольких оксидов металлов, алюминий, железо - остальное, за счет того, что он дополнительно содержит следующие компоненты, вес.%: 0-10 церия и/или лантана, 0-5 магния, 0,1-10 серы в форме одного или нескольких сульфидов металлов, при этом количество алюминия составляет менее 5.

Согласно предпочтительной форме выполнения модификатор согласно изобретению представляет собой твердую смесь порошков сплава на основе ферросилиция, оксида металла и сульфида металла.

При этом оксид металла предпочтительно выбирают из группы, содержащей FeO, Fe2O5, Fe3O4, SiO2, MnO, MgO, CaO, Al2O3, TiO2 и CaSiO3, CeO2, ZrO2, а сульфид металла выбирают из группы, содержащей FeS, FeS2, MnS, MgS, CaS и CuS; содержание кислорода может составлять от 1 до 6 вес.%, содержание серы - от 0,1 до 3 вес.%; модификатор может содержать от 0,5 до 5 вес.% марганца и/или титана и/или циркония.

Кроме того, указанная задача решается способом получения модификатора для производства чугуна с чешуйчатым, компактным или сфероидальным графитом согласно изобретению, содержащего 40-80 вес.% кремния, 0,5-10 вес.% кальция и/или стронция и/или бария, 0-10 вес.% марганца и/или титана и/или циркония, алюминия, железо - остальное, с добавлением к нему 0,5-10 вес.% кислорода в форме одного или нескольких оксидов металлов, за счет того, что базовый сплав дополнительно содержит следующие компоненты, вес.%: 0-10 церия и/или лантана, 0-5 магния, а количество алюминия составляет менее 5, при этом к базовому сплаву добавляют 0,1-10 вес.% серы в форме одного или нескольких сульфидов металлов.

Согласно предпочтительной форме выполнения порошок оксидов металлов и порошок сульфидов металлов смешивают с порошком базового сплава путем механического перемешивания твердых частиц оксидов металлов и твердых частиц сульфидов металлов. Механическое перемешивание можно выполнить в обычном смесительном устройстве, которое позволяет получить по существу однородную смесь, таком, например, как вращающийся барабан.

Кроме того, порошок оксидов металлов и порошок сульфидов металлов можно смешивать с порошком базового сплава путем механического перемешивания, с последующей агломерацией порошковой смеси посредством прессования в прессующем валковом устройстве со связующим агентом, предпочтительно раствором силиката натрия. Агломераты после этого дробят и просеивают для получения готового продукта с нужным размером частиц. Агломерация порошковой смеси обеспечивает исключение расслоения добавленных порошковых оксидов металлов и сульфидов металлов.

Пример 1. Получение модификатора.

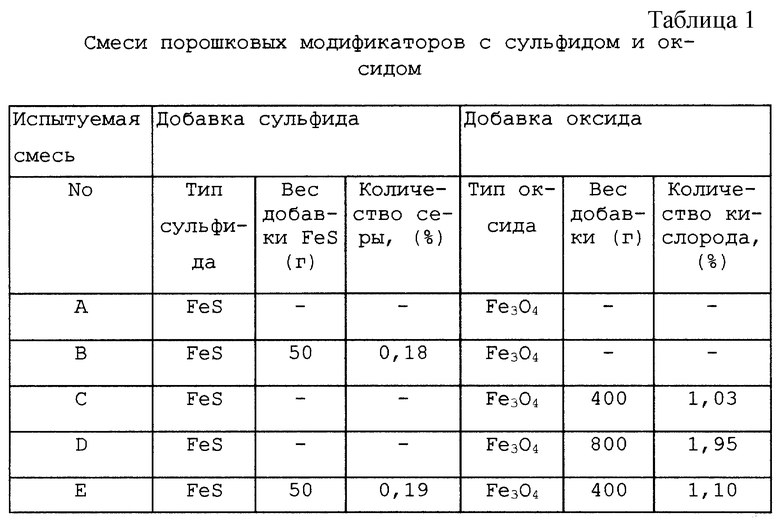

Порции из 10000 граммов модификатора с 75% ферросилиция, имеющего размер частиц от 0,5 до 2 мм и содержащих приблизительно 1 вес.% кальция, 1 вес.% церия и 1 вес. % магния, смешивали механически с различными количествами порошковых оксида железа и сульфида железа, как приведено в таблице 1. Смешивание выполняли в барабанном смесителе с высокой скоростью вращения до получения однородных смесей различных модификаторов. В таблице 1 приведены также данные анализа содержания кислорода и серы в пяти полученных модификаторах от А до E. Как можно видеть из таблицы 1, в модификаторе А отсутствовала добавка кислорода и серы. В модификаторе B была только добавка серы. В модификаторах С и D была только добавка кислорода и в модификаторе E, который соответствовал настоящему изобретению, была добавка как кислорода, так и серы.

Пример 2. Получение модификатора.

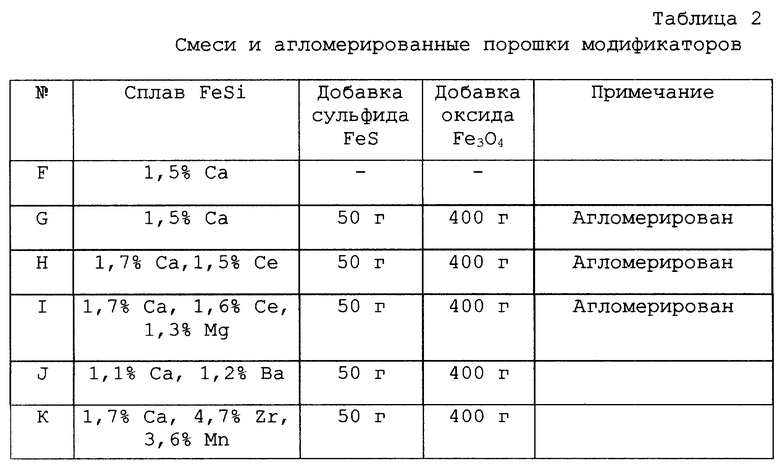

Порции из 10000 граммов модификаторов с количеством от 65 до 75% ферросилиция, имеющих размер частиц от 0,2 до 1 мм и содержащих различные элементы в соответствии с приведенной ниже таблицей 2, смешивали механически с порошковыми оксидом железа и сульфидом железа. Смешивание выполняли в барабанном смесителе с высокой скоростью вращения до получения однородных смесей различных модификаторов. В таблице 2 также приведены количества порошковых сульфидов и оксидов, смешанных с базовыми компонентами ферросилиция. Три порошковых смеси агломерировали с использованием раствора силиката натрия. После смешивания порошков к ним добавили приблизительно 3% раствора силиката натрия и подвергли агломерированию в установке для прессования с последующим повторным дроблением до получения готового продукта с размеров частиц 0,5-2 мм.

Как видно из таблицы 2, модификатор F соответствует предшествующему техническому решению, тогда как модификаторы от G до К представляют собой модификаторы, соответствующие настоящему изобретению.

Пример 3. Применение модификатора.

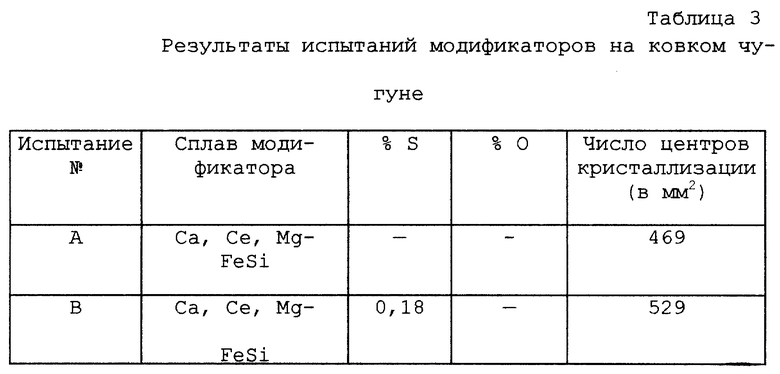

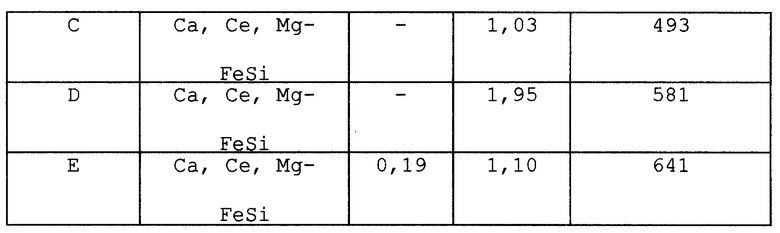

Смеси модификаторов, полученных в примере 1, испытали на ковком чугуне для определения, как влияют смеси сульфидов и оксидов на количество центров кристаллизации графита в мм2 как меру качества модифицирования. Количество образованных центров кристаллизации графита соответствует количеству центров кристаллизации в расплаве чугуна. Нагретый жидкий чугун обработали обычным сплавом ферросилиция с магнием с последующим добавлением в литейный ковш модификаторов от А до F примера 1. Конечный состав чугуна составлял 3,7% C, 2,5% Si, 0,2% Mn, 0,04% Mg, 0,01% S.

В таблице 3 приведено полученное в результате количество центров кристаллизации, образованных в сечении размером 5 мм пластин, отлитых в песчаную форму.

Как можно видеть из приведенных в таблице 3 результатов, модификатор E, соответствующий настоящему изобретению, показал очень высокое количество центров кристаллизации, приблизительно на 50% выше, чем модификатор А, который не содержал ни кислорода, ни серы, а также значительно выше, чем модификатор В, содержавший только серу, и модификаторов С и D, содержащих только кислород.

Пример 4. Применение модификатора.

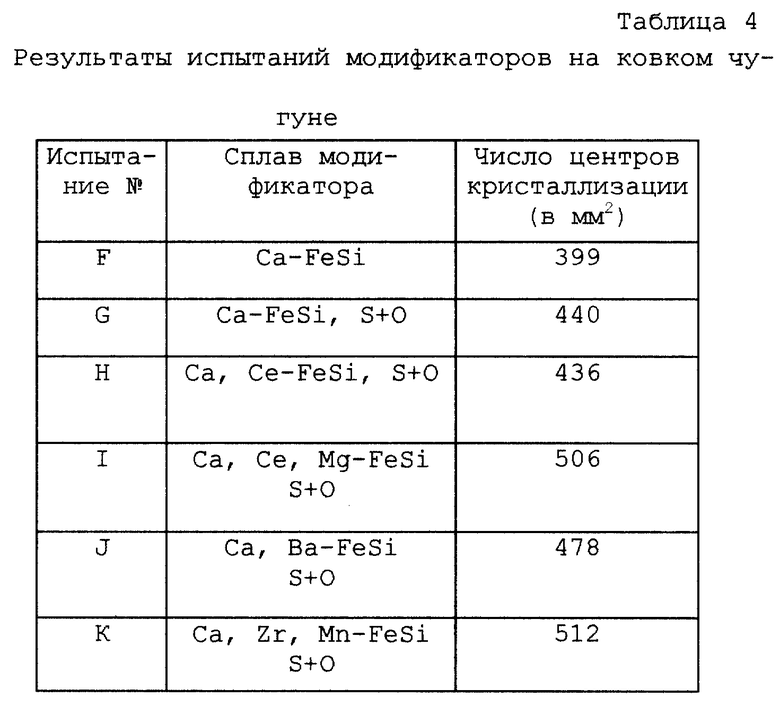

Смеси модификаторов и агломератов от F до К примера 2 испытали на ковком чугуне для определения, как влияют составы сплавов модификаторов на конечное количество образованных центров кристаллизации как меру качества модифицирования. Нагретый жидкий чугун обработали обычным сплавом ферросилиция с магнием с последующим добавлением в литейный ковш модификаторов от F до К. Конечный состав чугуна составлял 3,7% C, 2,5% Si, 0,2% Mn, 0,04% Mg, 0,01% S.

В таблице 4 приведено полученное в результате количество центров кристаллизации в сечении размером 5 мм у пластин, отлитых в песчаную форму. У разных составов сплавов были получены некоторые индивидуальные различия, но модификаторы G - К, соответствующие настоящему изобретению, все оказались существенно лучше, чем не содержащий сульфида и оксида модификатор в соответствии с испытанием F.

Пример 5. Применение модификатора.

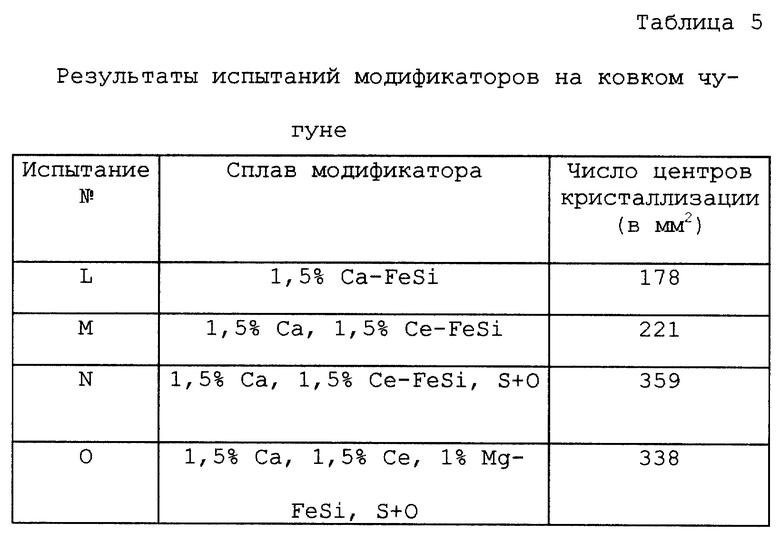

Большинство смесей, содержащих различные сплавы модификаторов на основе FeSi, смешали с 0,5 вес.% сульфида железа и 4 вес.% оксида железа. В таблице 5 приведены составы модификаторов и результаты определения количества центров кристаллизации, полученных в испытанных цилиндрических стержнях диаметром 25 мм. У испытанных модификаторов L и М отсутствовали сульфид и оксид в соответствии с примерами, тогда как модификаторы N и О соответствовали настоящему изобретению. Полученные данные показывают, что модификаторы N и О, соответствующие настоящему изобретению, проявляют более высокие результаты, чем модификаторы L и М, соответствующие предшествующему техническому решению.

Пример 6. Применение модификатора.

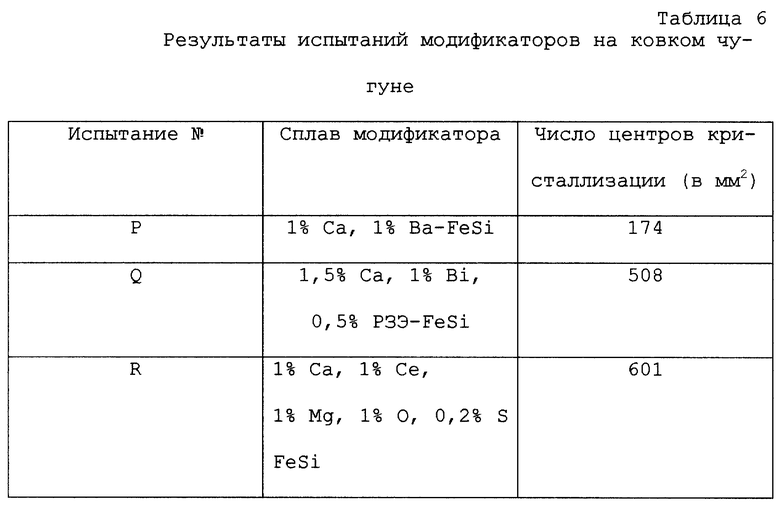

В примере показано сравнение модификатора, соответствующего настоящему изобретению (модификатор R), с промышленным модификатором с ферросилицием, содержащим кальций/барий (модификатор Р), и другим промышленным модификатором с ферросилицием, содержащим висмут и редкоземельные металлы (модификатор Q). В таблице 6 приведены результаты определения количества центров кристаллизации, полученных в испытанных цилиндрических стержнях диаметром 25 мм.

Содержащие висмут модификаторы, как правило, относят к тем, которые обеспечивают наибольшее количество центров кристаллизации в ковком чугуне из всех промышленно выпускаемых сплавов. Как показано в таблице 6, модификатор R, соответствующий настоящему изобретению, обеспечивает получение даже более высокого количества центров кристаллизации, чем сплав с висмутом, при существующих условиях эксперимента.

Изобретение относится к модификатору на основе ферросилиция для производства чугуна с чешуйчатым, компактным или сфероидальным графитом. Модификатор содержит следующие компоненты, вес.%: 40-80 кремния, 0,5-10 кальция и/или стронция, и/или бария, 0-10 марганца и/или титана, и/или циркония, 0,5-10 кислорода в форме одного или нескольких оксидов металлов, 0-10 церия и/или лантана, 0-5 магния, 0,1-10 серы в форме одного или нескольких сульфидов металлов, менее 5 алюминия, железо - остальное. Способ включает получение базового сплава, который дополнительно содержит следующие компоненты, вес. %: 0-10 церия и/или лантана, 0-5 магния, а количество алюминия составляет менее 5, при этом к базовому сплаву добавляют 0,5-10 вес.% кислорода в форме одного или нескольких оксидов металлов и 0,1-10 вес.% серы в форме одного или нескольких сульфидов металлов. Изобретение позволяет дополнительно увеличить количество центров кристаллизации, образованных при добавлении модификатора в чугун, а также улучшить воспроизводимость в отношении образования центров кристаллизации. 2 с. и 6 з.п. ф-лы, 6 табл.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2044790C1 |

| RU 2002811 C1, 15.11.1993 | |||

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА | 1993 |

|

RU2049143C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| РАЗБОРНЫЙ ОБОД ДЛЯ БЕСКАМЕРНЫХ ШИН | 0 |

|

SU232042A1 |

| EP 0524444 Al, 27.01.1993. | |||

Авторы

Даты

2001-08-27—Публикация

1998-12-07—Подача