Область техники

Настоящее изобретение относится к порошку для формирования покрытия на внутренней поверхности изложниц (далее литейный порошок), используемой для литья высокопрочного чугуна с шаровидным графитом, и к покрытию на внутренней поверхности изложницы (далее литейное покрытие).

Предпосылки создания изобретения

Трубы из высокопрочного чугуна с шаровидным графитом, как правило, изготавливают центробежным литьем. При центробежном литье расплавленный металл заливают в полость быстро вращающейся металлической изложницы, и металл прижимается к стенкам изложницы центробежными силами и затвердевает в форме труб. Машина для литья обычно содержит цилиндрическую стальную изложницу, окруженную водяной рубашкой, и жидкий высокопрочный чугун с шаровидным графитом льют через литейный питатель, причем такая машина для литья известна как машина для литья методом Де Лаво. Внутреннюю поверхность изложницы покрывают литейным порошком. Применение литейного порошка на внутренней поверхности изложницы имеет несколько целей, среди которых можно назвать:

- создание теплового барьера для повышения срока службы изложницы;

- облегчение извлечения отлитого изделия из изложницы;

- уменьшение количества карбидов, образующихся в отлитом изделии;

- уменьшение количества поверхностных дефектов.

В US 4,058,153 раскрыт способ изготовления труб из высокопрочного чугуна с шаровидным графитом путем центробежного литья во вращающейся изложнице. Внутреннюю поверхность изложницы покрывают смесью кремнезема и бентонита в суспензии в воде и тонким слоем порошкообразного продукта-модификатора. Такой способ производства обычно называют способом «влажного распыления».

Для способа «сухого распыления» литейные порошки могут быть составлены из смеси нескольких компонентов, включая модификатор, компоненты для уменьшения образования дефектов (особенно точечных раковин) на поверхности отливки и инертный минеральный наполнитель. Стандартный литейный порошок, содержащий ферросилиций, CaSi, CaF2 и металл с высокой восстановительной способностью, такой как Mg или Ca, описан в документе US 7,615,095 B2. Однако при избытке чистого Mg возможно образование MgO (шлаковое включение) на поверхности изложницы, что может приводить к нежелательным эффектам.

Одним из основных типов дефектов в трубах из высокопрочного чугуна с шаровидным графитом являются поверхностные дефекты, такие как точечные раковины. Точечные раковины обычно представляют собой находящиеся на внешней поверхности трубы отверстия, и, как правило, их присутствие в литых изделиях нежелательно, поскольку они могут привести к нарушению целостности структуры литых изделий. В чугунных трубах точечные раковины могут приводить к протечкам, когда в трубы подается вода под давлением. Точечные раковины обычно встречаются в трубах небольшого диаметра, например диаметром от 80 мм до 300 мм. Кроме того, точечные раковины чаще встречаются в трубах из высокопрочного чугуна с шаровидным графитом, изготовленных с использованием процесса сухого распыления, нежели процесса влажного распыления. При некоторых условиях, химическом составе чугуна, например высоком углеродном эквиваленте, и температуре разливки избежать образования точечных раковин становится весьма сложно.

Если на поверхности литого трубного изделия оказывается большое число точечных раковин, изготовители труб могут увеличить долю вводимого литейного порошка, поскольку такое увеличение доли литейного порошка на поверхности изложницы может уменьшить образование точечных раковин. Однако высокая доля вводимого литейного порошка приводит к повышению стоимости и может дополнительно привести к проблемам со шлаками. Также имеется опасность присутствия в литой трубе нерастворенного ферросилиция, что может привести к ухудшению механических свойств. Если увеличения подачи литейного порошка на поверхность изложницы недостаточно для устранения образования точечных раковин, изготовителям труб обычно приходится заменять стальную изложницу.

Поэтому предметом настоящего изобретения является литейный порошок для покрытия внутренней поверхности изложниц для литья чугуна, который частично преодолевает по меньшей мере некоторые из отмеченных выше недостатков.

Другим предметом настоящего изобретения является литейный порошок, который позволяет избежать или по меньшей мере существенно снизить образование точечных раковин в трубах из высокопрочного чугуна с шаровидным графитом. Еще одним предметом является литейный порошок, который уменьшает количество точечных раковин в трубах из высокопрочного чугуна с шаровидным графитом без указанных выше недостатков.

Изложение сущности изобретения

В первом аспекте настоящее изобретение относится к литейному порошку для покрытия внутренней поверхности изложниц, содержащему

10-99,5 мас.% ферросилициевого сплава,

0,5-50 мас.% сульфида железа и необязательно

1-30 мас.% сплава CaSi и/или

1-10 мас.% CaF2.

В одном варианте осуществления литейный порошок содержит от 50 до 95 мас.% ферросилициевого сплава и от 5 до 50 мас.% сульфида железа.

В одном варианте осуществления литейный порошок содержит от 70 до 90 мас.% ферросилициевого сплава и от 10 до 30 мас.% сульфида железа.

В одном варианте осуществления литейный порошок содержит от 50 до 70 мас.% ферросилициевого сплава и от 30 до 50 мас.% сульфида железа.

В одном варианте осуществления литейный порошок содержит

30-90 мас.% ферросилициевого сплава;

0,5-30 мас.% сульфида железа;

5-30 мас.% сплава CaSi и

1-10 мас.% CaF2.

В одном варианте осуществления сульфид железа представляет собой FeS, FeS2 или их смесь.

В одном варианте осуществления ферросилициевый сплав содержит от 40 мас.% до 80 мас.% кремния; до 6 мас.% кальция; до 11 мас.% бария; до 5 мас.% одного или более из следующих элементов: алюминия, стронция, марганца, циркония, редкоземельных элементов, висмута и сурьмы; необязательно до 3 мас.% магния; необязательно до 1 мас.% титана; необязательно до 1 мас.% свинца; а остаток - железо и случайные примеси в обычных количествах.

В одном варианте осуществления сплав CaSi содержит 28-32 мас.% кальция, остаток - кремний и случайные примеси в обычных количествах.

В одном варианте осуществления размер частиц ферросилициевого сплава составляет от 60 мкм до 0,5 мм.

В одном варианте осуществления размер частиц сульфида железа составляет от 20 мкм до 0,5 мм.

В одном варианте осуществления литейный порошок имеет форму механической смеси или комбинации частиц ферросилициевого сплава и частиц сульфида железа, а также необязательно сплава CaSi и CaF2, в виде порошка.

В одном варианте осуществления литейный порошок находится в сухой форме, в форме влажной суспензии или в форме сухого или влажного аэрозоля.

Во втором аспекте настоящее изобретение относится к литейному покрытию на внутренней поверхности изложницы, содержащему

10-99,5 мас.% ферросилициевого сплава,

0,5-50 мас.% сульфида железа и необязательно

1-30 мас.% сплава CaSi и/или

1-10 мас.% CaF2.

В одном варианте осуществления литейное покрытие содержит от 50 до 95 мас.% ферросилициевого сплава и от 5 до 50 мас.% сульфида железа.

В одном варианте осуществления литейное покрытие содержит от 70 до 90 мас.% ферросилициевого сплава и от 10 до 30 мас.% сульфида железа.

В одном варианте осуществления литейное покрытие содержит от 50 до 70 мас.% ферросилициевого сплава и от 30 до 50 мас.% сульфида железа.

В одном варианте осуществления литейное покрытие содержит

30-90 мас.% ферросилициевого сплава;

0,5-30 мас.% сульфида железа;

5-30 мас.% сплава CaSi и

1-10 мас.% CaF2.

В одном варианте осуществления литейного покрытия сульфид железа представляет собой FeS, FeS2 или их смесь.

В одном варианте осуществления литейного покрытия ферросилициевый сплав содержит от 40 мас.% до 80 мас.% кремния; до 6 мас.% кальция; до 11 мас.% бария; до 5 мас.% одного или более из следующих элементов: алюминия, стронция, марганца, циркония, редкоземельных элементов, висмута и сурьмы; необязательно до 3 мас.% магния; необязательно до 1 мас.% титана; необязательно до 1 мас.% свинца; остаток - железо и случайные примеси в обычных количествах.

В одном варианте осуществления литейного покрытия сплав CaSi содержит 28-32 мас.% кальция, остаток - кремний и случайные примеси в обычных количествах.

В одном варианте осуществления литейного покрытия размер частиц ферросилициевого сплава составляет от 60 мкм до 0,5 мм.

В одном варианте осуществления литейного покрытия размер частиц сульфида железа составляет от 20 мкм до 0,5 мм.

В одном варианте осуществления литейное покрытие наносят в количестве от приблизительно 0,1 до приблизительно 0,5 мас.%, например от приблизительно 0,2 до приблизительно 0,4 мас.%, исходя из массы вводимого в изложницу чугуна.

В третьем аспекте настоящее изобретение относится к использованию литейного порошка в соответствии с первым аспектом и вариантами осуществления первого аспекта в качестве покрытия на внутренней поверхности изложницы в процессе литья высокопрочного чугуна с шаровидным графитом. Использование литейного порошка в соответствии с настоящим изобретением в качестве покрытия на внутренней поверхности изложницы при литье высокопрочного чугуна с шаровидным графитом включает нанесение литейного порошка на поверхность изложницы в форме сухого или влажного аэрозоля. Литейный порошок в соответствии с настоящим изобретением можно использовать в качестве покрытия на внутренней поверхности изложницы при литье трубы из высокопрочного чугуна с шаровидным графитом, например в процессе центробежного литья.

Краткое описание графических материалов

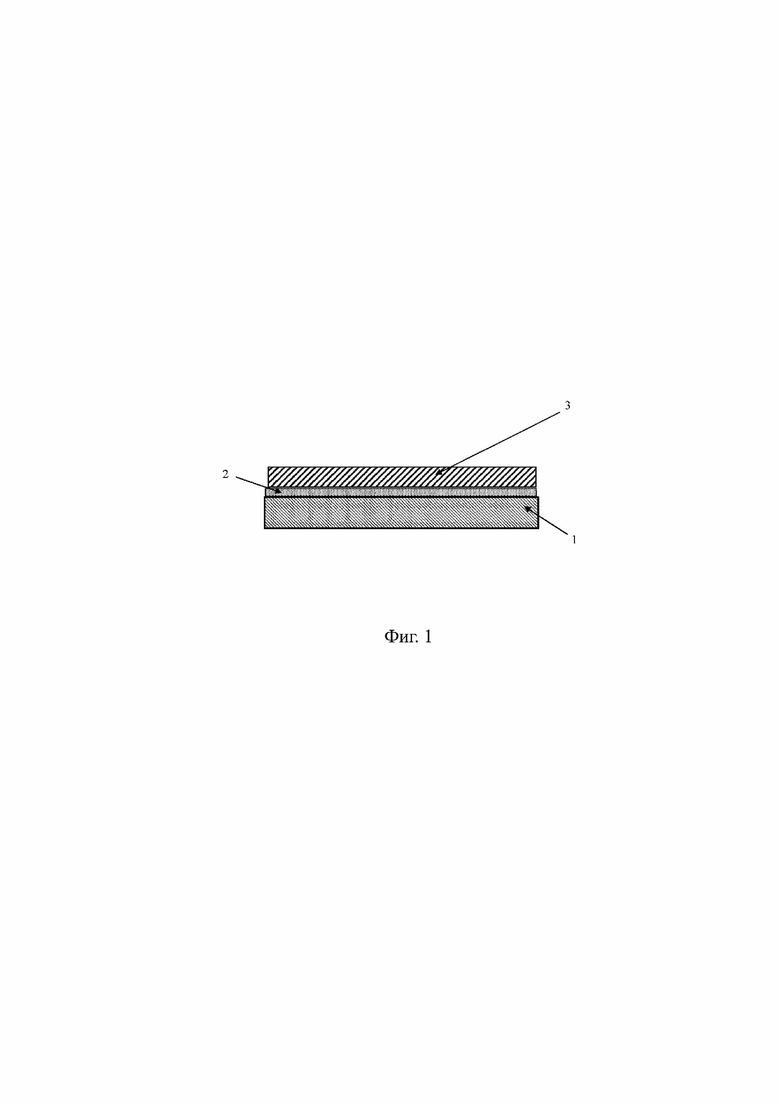

На Фиг. 1 показано поперечное сечение части стальной изложницы со слоем литейного покрытия и частью трубы из высокопрочного чугуна с шаровидным графитом.

Подробное описание изобретения

Настоящее изобретение относится к литейному порошку, пригодному для покрытия внутренней поверхности изложниц для уменьшения количества дефектов поверхности, таких как точечные раковины, в изделиях из высокопрочного чугуна с шаровидным графитом, в особенности в трубах из высокопрочного чугуна с шаровидным графитом, отливаемых в процессе центробежного литья. Описание опирается на Фиг. 1, на которой показано поперечное сечение части изложницы 1, на внутреннюю поверхность которой нанесен слой литейного порошка 2, и трубы 3 из высокопрочного чугуна с шаровидным графитом, отлитой в изложницу.

Авторы настоящего изобретения обнаружили, что, когда жидкий чугун реагирует с оксидами на поверхности изложницы, может образовываться газ, который приводит к образованию точечных раковин. Считается, что магний, используемый в процессе сфероидизации высокопрочного чугуна с шаровидным графитом, уменьшает процентное содержание кислорода и серы в чугуне, что приводит к увеличению поверхностного натяжения жидкого чугуна. Газ, выделяющийся в ходе реакции между жидким металлом и оксидами на поверхности изложницы, не может диффундировать изнутри жидкого металла наружу из-за поверхностного натяжения жидкого чугуна, и, как следствие, газ оказывается захваченным под поверхностью жидкости и тем самым образует точечные раковины. Авторы настоящего изобретения обнаружили, что при добавлении сульфида железа в литейный порошок оказалось возможным модифицировать (т.е. снизить) поверхностное натяжение жидкого чугуна и при такой модификации поверхностного натяжения захваченные газы могут диффундировать из жидкого металла. Таким образом не допускается образование точечных раковин.

Литейный порошок в соответствии с настоящим изобретением, как правило, содержит 10-99,5 мас.% ферросилициевого сплава и 0,5-50 мас.% сульфида железа. Сульфид железа представляет собой FeS, FeS2 или их смесь. Литейный порошок может необязательно содержать 1-30 мас.% сплава CaSi и/или 1-10 мас.% CaF2.

Ферросилициевый (FeSi) сплав представляет собой сплав кремния и железа, как правило, содержащий от 40 мас.% до 80 мас.% кремния. Содержание кремния может быть еще выше, например до 95 мас.%, однако сплавы FeSi с таким высоким содержанием кремния обычно не используются при литье. Сплавы FeSi с высоким содержанием кремния также могут называться «сплавом на кремниевой основе». Ферросилициевый сплав в литейном порошке настоящего изобретения имеет модифицирующий эффект для контроля морфологии графита в чугуне и уменьшения уровня отбела (т. е. образования карбидов железа) в отлитом изделии. Примерами пригодных для целей настоящего изобретения ферросилициевых сплавов стандартных типов являются FeSi75, FeSi65 и/или FeSi45 (т. е. ферросилициевые сплавы с содержанием кремния приблизительно 75 мас.%, 65 мас.% или 45 мас.%, соответственно).

Стандартные типы ферросилициевых сплавов обычно содержат некоторое количество кальция (Ca) и алюминия (Al), например до 2 мас.% каждого. Однако количество кальция в сплаве FeSi в литейном порошке в соответствии с настоящим изобретением может быть выше, например до 6 мас.%, или ниже, например приблизительно 1 мас.%, или составлять приблизительно 0,5 мас.%. Количество кальция в сплаве FeSi также может быть низким, например не более 0,1 мас.%. Количество алюминия в сплаве FeSi может составлять до приблизительно 5 мас.%. Как правило, количество алюминия в сплаве FeSi должно находиться в диапазоне от 0,3 до 5 мас.%.

Как известно специалистам в данной области, в дополнение в указанным Ca и Al модификаторы ферросилициевого сплава могут содержать другие элементы, такие как Mg, Mn, Zr, Sr, Ba, Ti, Bi, Sb, Pb, Ce, La, в варьируемых количествах в зависимости от металлургических условий и влияния на чугун. Пригодный для литейного порошка в соответствии с настоящим изобретением ферросилициевый сплав может содержать, в дополнение к указанным кальцию и алюминию, до приблизительно 11 мас.% Ba, до приблизительно 5 мас.% одного или более из следующих элементов: стронция (Sr), марганца (Mn), циркония (Zr), редкоземельных элементов (RE), висмута (Bi) и сурьмы (Sb), а остаток - железо и случайные примеси в обычных количествах. Элементы Ba, Sr, Mn, Zr, RE, Bi и Sb могут не присутствовать в сплаве FeSi в качестве легирующих элементов, что означает, что эти элементы не добавляют в сплав FeSi целенаправленно, однако в некоторых сплавах FeSi указанные элементы тем не менее могут присутствовать на уровне примесей, например на уровне приблизительно 0,01 мас.%. Один или более из элементов Ba, Sr, Mn, Zr, RE, Bi и Sb могут присутствовать в сплаве FeSi в количестве более чем приблизительно 0,3 мас.%. В некоторых случаях количество Ba в ферросилициевом сплаве составляет до приблизительно 8 мас.%. В некоторых случаях ферросилициевый сплав может также содержать до 3 мас.% магния, например до 1 мас.% Mg, и/или до 1 мас.% Ti, и/или до 1 мас.% Pb.

Сульфид железа в литейном порошке представляет собой FeS, FeS2 или их смесь. Количество FeS составляет от 0,5 до 50 мас.% в расчете на общую массу литейного порошка. Если сульфид железа представляет собой FeS2, его количество должно предпочтительно составлять до 30 мас.% в расчете на общую массу литейного порошка. Для литейного порошка в соответствии с настоящим изобретением сульфид железа предпочтительно представляет собой FeS. Следует отметить, что сульфид железа в литейном порошке в соответствии с настоящим изобретением может быть смесью FeS и FeS2. Сульфид железа существенно снижает образование точечных раковин на поверхности чугуна. Присутствие сульфида железа в литейном покрытии снижает поверхностное натяжение жидкого чугуна, вводимого в изложницу. Эффект от снижения поверхностного натяжения заключается в том, что пузырьки газа, захваченные в жидком чугуне, могут диффундировать, поэтому образование точечных раковин исключается или по меньшей мере существенно уменьшается. Если содержание сульфида железа в литейном порошке слишком высоко (более чем приблизительно 50 мас.% FeS или приблизительно 30 мас.% FeS2), имеется риск получения в чугунном изделии чешуйчатого графита вместо шаровидного графита. Поэтому верхняя граница для сульфида железа составляет 50 мас.%. Если содержание сульфида железа в литейном порошке составляет менее 0,5 мас.%, поверхностное натяжение может не быть снижено в достаточной степени для диффузии пузырьков газа в жидком чугуне, потому возможно образование точечных раковин. Кроме того, при малых количествах сульфида железа в литейном порошке, например в диапазоне от 0,5 до 3 мас.%, может возникнуть больше сложностей при получении однородной смеси для литейного порошка. Поэтому содержание сульфида железа в литейном порошке предпочтительно составляет по меньшей мере 3 мас.%.

Сплав CaSi представляет собой стандартный компонент, используемый в настоящее время в литейных порошках, и обеспечивает эффект уменьшения образования точечных раковин, а также небольшой модифицирующий эффект. Сплав CaSi, который также можно называть силицидом кальция или дисилицидом кальция (CaSi2), содержит приблизительно 30 мас.% кальция, обычно 28-32 мас.% и остаток - кремний и случайные примеси в обычных количествах. Промышленный сплав CaSi обычно содержит в качестве основных примесей Fe и A1. Содержание Fe в сплаве CaSi стандартного сорта обычно составляет до приблизительно 4 мас.%, а содержание A1 обычно составляет до приблизительно 2 мас.%. Сплав CaSi стандартного сорта обычно содержит приблизительно от 55 до 63 мас.% Si. Большое количество сплава CaSi в литейном порошке может привести к забиванию изложницы для центробежного литья. Еще один недостаток при использовании CaSi заключается в возможном образовании шлаковых включений и их отложении на поверхности чугунной трубы с образованием дефектов в чугунной трубе или дефектов поверхности. Кроме того, кальций имеет по существу нулевую растворимость в жидком чугуне и может образовывать оксиды/сульфиды. Эти недостатки могут сокращать срок службы изложницы и приводить к образованию дефектов поверхности в чугунных изделиях, в особенности точечных раковин, как описано выше. Поэтому замена или по меньшей мере уменьшение количества стандартного сплава CaSi сульфидом железа дает дополнительные преимущества, поскольку сульфид железа снижает или предотвращает забивание изложницы для центробежного литья. В соответствии с настоящим изобретением литейный порошок может содержать от 1 до 30 мас.% сплава CaSi. Сплав CaSi может представлять собой любой известный в данной области коммерчески доступный сплав CaSi, содержащий приблизительно 30 мас.% Ca. Литейный порошок в соответствии с настоящим изобретением, содержащий сплав CaSi, например, пригоден для отливки чугунных изделий, которые менее склонны к образованию точечных раковин, поскольку такие процессы литья требуют меньшего количества сульфида железа в композиции литейного порошка. Литейный порошок, содержащий сплав CaSi и меньшее количество сульфида железа, может также быть необходим при литье чугунных композиций, которые более склонны к образованию чешуйчатого графита в присутствии серы.

CaF2 также представляет собой стандартный компонент в литейных порошках. CaF2 снижает температуру точки плавления шлака с образованием более жидкого шлака, что повышает качество поверхности литых труб. CaF2 также дает эффект уменьшения образования точечных раковин, однако эффект уменьшения образования точечных раковин CaF2 недостаточен для блокирования образования точечных раковин на трубах из высокопрочного чугуна с шаровидным графитом. В соответствии с настоящим изобретением литейный порошок может содержать от 1 до 10 мас.% CaF2. Литейный порошок в соответствии с настоящим изобретением, содержащий CaF2, возможно в дополнение к CaSi сплаву, например, пригоден для отливки чугунных изделий, которые менее склонны к образованию точечных раковин, поскольку такие процессы литья требуют меньшего количества сульфида железа в композиции литейного порошка.

Как указано выше, сульфид железа может полностью или частично заменить сплав CaSi, который традиционно использовался в литейных порошках как компонент, снижающий образование точечных раковин, таким образом уменьшая или даже совсем устраняя любые недостатки, связанные с присутствием CaSi в таком литейном порошке, при этом обеспечивая существенно меньшее количество точечных дефектов на поверхности трубы. Литейный порошок в соответствии с настоящим изобретением, содержащий только сплав FeSi и сульфид железа, надлежащим образом содержит в своем составе от 5 до 50 мас.% сульфида железа и от 50 до 95 мас.% сплава FeSi. Примеры соответствующих диапазонов содержат, например, 10-40 мас.% сульфида железа и 60-90 мас.% сплава FeSi; 10-30 мас.% сульфида железа и 70-90 мас.% сплава FeSi; 30-50 мас.% сульфида железа и 50-70 мас.% сплава FeSi. Предпочтительной формой сульфида железа является FeS, однако если сульфид железа представляет собой FeS2 или смесь двух соединений, относительное количество сульфида железа в литейном порошке должно быть меньше по сравнению с использованием сульфида железа в форме FeS. Если сульфид железа представляет собой только FeS2, его соответствующее количество составляет до приблизительно 30 мас.%.

Литейный порошок в соответствии с настоящим изобретением может дополнительно содержать сплав CaSi и/или CaF2. Соответствующие композиции литейного порошка, содержащего сплав CaSi и/или CaF2 в дополнение к сплаву FeSi и сульфиду железа, содержат в своем составе

от 0,5 до 30 мас.% сульфида железа;

от 30 до 90 мас.% сплава FeSi;

от 5 до 30 мас.% сплава CaSi и

от 1 до 10 мас.% CaF2.

Примеры композиций литейного порошка представлены ниже, причем все соотношения основаны на процентном отношении по массе, однако следует отметить, что эти примеры не должны рассматриваться как ограничивающие для настоящего изобретения, поскольку композиции литейного порошка можно варьировать в пределах диапазонов, определенных выше в разделе «Изложение сущности изобретения»:

10% FeS+90% FeSi75

20% FeS+10% CaSi+10% CaF2+60% FeSi75

30% FeS+10% CaSi+60% FeSi75

25% FeS+5% CaF2+70% FeSi65

15% FeS2+10% CaSi+75% FeSi45

Следует отметить, что указанные сплавы FeSi75, FeSi65 и FeSi45 в примерах композиций литейного порошка могут заменять друг друга или представлять собой смесь сплавов FeSi75, FeSi65 и FeSi45.

Количество сульфида железа, вводимого в состав литейного порошка в соответствии с настоящим изобретением, и/или количество ферросилициевого сплава, например FeSi45, FeSi65 или FeSi75, для использования в трубах из высокопрочного чугуна с шаровидным графитом может варьировать в зависимости от различных факторов. Примеры факторов, влияющих на образование точечных раковин:

Производственный процесс:

Сегодня принято использовать чистый сплав CaSi только в процессах влажного распыления. В процессах влажного распыления смесь «вода+бентонит+SiO2» (называемая «влажным аэрозолем») наносят на стальную поверхность изложницы, а порошок сплава CaSi наносят поверх слоя влажного аэрозоля. Литейный порошок в соответствии с настоящим изобретением можно добавлять в состав влажного аэрозоля или вводить с порошком, наносимым поверх такого слоя влажного покрытия. Для процесса Де Лаво, т.е. процесса литья, в котором металлическая изложница для центробежного литья окружена водяной рубашкой, принято использовать в качестве литейного покрытия продукт, содержащий модификатор, CaF2, MgF2 и сплав CaSi. Литейный порошок в соответствии с настоящим изобретением, содержащий сульфид железа, можно использовать и в процессах Де Лаво (сухое распыление), и в процессах влажного распыления, при этом такие процессы могут требовать разных уровней сульфида железа, на что влияют следующие факторы:

Толщина труб:

При малой толщине стенки трубы, такой как 3-4 мм, имеется высокий риск получения точечных раковин. При толщине 4-20 мм риск средний, а при толщине выше 20 мм риск получения точечных раковин обычно низкий.

Количество остаточного Mg в расплаве чугуна:

После обработки Mg (процесс сфероидизации) в чугуне имеется остаточный Mg. При высоком уровне Mg в расплаве чугуна, что обычно для производства изделий из высокопрочного чугуна с шаровидным графитом, риск образования точечных дефектов повышается.

Количество литейного порошка для покрытия изложницы для центробежного литья, зависящее от количества жидкого чугуна, вводимого в изложницу.

Степень чистоты изложницы для центробежного литья (количество отложений внутри изложницы для центробежного литья). При наличии отложений имеется риск протекания реакции с закрепленным на поверхности элементом, и в таких случаях может потребоваться большее количество литейного порошка и/или более высокое содержание сульфида железа.

Все компоненты литейного порошка в соответствии с настоящим изобретением находятся в порошкообразном виде с микронными размерами частиц. Размер частиц ферросилициевого сплава, как правило, находится в диапазоне от 60 мкм до 0,5 мм. Типичный размер частиц сульфида железа, как FeS, так и FeS2, находится в диапазоне от 20 мкм до 0,5 мм. Размер частиц сплава CaSi и CaF2 должен находиться в пределах стандартных диапазонов размеров, т. е. в указанном выше диапазоне от 20 мкм до 0,5 мм. Распределение по размерам частиц литейного порошка находится в диапазоне 0,063-0,5 мм с долей частиц менее 0,063 мм=0-50% и долей частиц более 0,5 мм=0-20%.

Литейный порошок в соответствии с настоящим изобретением используют в качестве литейного покрытия для изложниц, таких как постоянные изложницы, и для вкладышей и/или элементов сердечников изложниц, используемых для литья высокопрочного чугуна с шаровидным графитом, чтобы не допустить образования точечных раковин и иных дефектов поверхности. Литейный порошок в соответствии с настоящим изобретением особенно удобен для покрытия изложниц и вкладышей изложниц, используемых при литье труб из высокопрочного чугуна с шаровидным графитом в процессе центробежного литья. Литейный порошок должен быть в виде механической смеси или комбинации ферросилициевого сплава и сульфида железа, а также CaSi и/или CaF2, при их наличии. Литейный порошок можно наносить на внутреннюю поверхность изложницы и на поверхность любых вкладышей изложницы, в сухом виде или во влажном виде (в виде влажной суспензии). Литейный порошок можно наносить на поверхность изложницы и на поверхность любых вкладышей изложницы с соответствии с известными способами, при этом стандартным способом является распыление. Доля вводимого литейного порошка в соответствии с настоящим изобретением соответствует обычным долям вводимой смеси, как правило, приблизительно от 0,1 до 0,5 мас.%, например от 0,2 до 0,4 мас.% или от 0,25 до 0,35 мас.%, в расчете на массу чугуна, вводимого в изложницу.

Настоящее изобретение также относится к литейному покрытию на внутренней поверхности изложницы и на любых вставках в изложницу, содержащему 10-99,5 мас.% ферросилициевого сплава, 0,5-50 мас.% сульфида железа и необязательно 1-30 мас.% сплава CaSi и/или 1-10 мас.% CaF2. Составляющие литейного покрытия и их количества те же, что описаны выше в отношении литейного порошка в соответствии с настоящим изобретением. Литейное покрытие на внутреннюю поверхность изложницы для литья чугуна можно наносить в количестве приблизительно от 0,1 до 0,5 мас.%, например от 0,2 до 0,4 мас.% или от 0,25 до 0,35 мас.%, в расчете на массу чугуна, вводимого в изложницу.

Способ производства литейного порошка в соответствии с настоящим изобретением включает добавление ферросилициевого сплава и сульфида железа в порошковом виде и (при наличии) добавление порошкового сплава CaSi и/или CaF2 в требуемом соотношении, как указано выше. Можно применять любой подходящий смеситель для механического перемешивания/смешивания материалов в виде частиц и/или порошков. При необходимости материалы можно растереть или размолоть до надлежащего размера частиц в соответствии с известными способами.

Литейный порошок в соответствии с настоящим изобретением используют в качестве покрытия на внутренней поверхности (внутренних поверхностях) изложниц для уменьшения образования дефектов поверхности, в особенности точечных раковин, при литье высокопрочного чугуна с шаровидным графитом. Литейный порошок особенно удобен для нанесения на внутреннюю поверхность изложниц для центробежного литья для изготовления труб из высокопрочного чугуна с шаровидным графитом. Литейный порошок в соответствии с настоящим изобретением можно наносить на внутреннюю поверхность изложницы в форме сухого или влажного аэрозоля, однако для покрытия поверхности изложницы можно использовать и другие способы нанесения, известные в данной области.

Настоящее изобретение будет проиллюстрировано следующими примерами. Данные примеры не должны восприниматься как ограничивающие настоящее изобретение, поскольку они предназначены для иллюстрации различных вариантов осуществления настоящего изобретения и достигаемых изобретением эффектов.

Пример 1

В данном примере выполнено сравнение стандартного литейного порошка и литейного порошка в соответствии с настоящим изобретением. При испытаниях использовали одну и ту же машину для литья и один и тот же тип труб из высокопрочного чугуна с шаровидным графитом, литейный порошок применяли одним и тем же образом и использовали одну и ту же долю вводимой смеси. Высокопрочный чугун с шаровидным графитом имел один и тот же химический состав и температуру разливки.

Стандарт:

Стандартный литейный порошок имел следующий состав, в мас.%:

25% CaSi;

10% CaF2;

65% FeSi.

FeSi имел следующий состав: Si: 62,6-67,2 мас.%; Sr: 0,6-1 мас.%; Al: макс. 0,5 мас.%; Ca: макс. 0,1 мас.%; остаток - Fe и случайные примеси.

Изобретение:

Литейный порошок в соответствии с настоящим изобретением имел следующий состав, в мас.%:

20% FeS;

80% FeSi.

FeSi имел следующий состав: Si: 65-71 мас.%; Sr: 0,3-0,5 мас.%; Al: макс. 1 мас.%; Ca: макс. 1 мас.%; Ba: 0,1-0,4 мас.%; Zr: 1,5-2,5 мас.%; Mn: 1,4-2,3 мас.%; остаток - Fe и случайные примеси.

Размер частиц литейного порошка в соответствии с настоящим изобретением находился в диапазоне от 0,063 мм до 0,3 мм. Литейный порошок представлял собой механическую смесь сплава FeSi и порошка сульфида железа, и литейный порошок наносили сухим распылением на внутреннюю поверхность изложницы.

Испытания проводили в промышленных условиях в машине для центробежного литья для сравнения двух типов литейного порошка, обозначенных «стандарт» и «изобретение». Для каждого литейного порошка изготовили по 540 труб. Количество точечных раковин на внешней поверхности труб, изготовленных с использованием литейного порошка в соответствии с настоящим изобретением, составило половину от их количества для стандартного варианта. Количество точечных раковин на внешней поверхности труб, изготовленных во время испытаний, подсчитывали с использованием визуального осмотра.

Пример 2

В данном примере сравнили стандартный литейный порошок (стандарт) и литейный порошок в соответствии с настоящим изобретением (изобретение). При испытаниях использовали одну и ту же машину для литья и один и тот же тип труб из высокопрочного чугуна с шаровидным графитом, литейный порошок применяли одним и тем же образом и использовали одну и ту же долю вводимой смеси 0,25%. Высокопрочный чугун с шаровидным графитом имел один и тот же химический состав и температуру разливки.

Стандарт:

Стандартный литейный порошок имел следующий состав, в мас.%:

12% CaF2;

88% FeSi.

FeSi имел следующий состав: Si: 62-69 мас.%; Al: 0,55-1,3 мас.%; Ca: 0,6-1,9 мас.%; Ba: 0,3-0,7 мас.%; Zr: 3-5 мас.%; Mn: 2,8-4,5 мас.%; остаток - Fe и случайные примеси.

Изобретение:

Литейный порошок в соответствии с настоящим изобретением имел следующий состав, в мас.%:

20% FeS;

80% FeSi.

FeSi имел следующий состав: Si: 62-69 мас.%; Al: 0,55-1,3 мас.%; Ca: 0,6-1,9 мас.%; Ba: 0,3-0,7 мас.%; Zr: 3-5 мас.%; Mn: 2,8-4,5 мас.%; остаток - Fe и случайные примеси.

Размер частиц литейного порошка в соответствии с настоящим изобретением находился в диапазоне от 0,063 мм до 0,3 мм. Литейный порошок представлял собой механическую смесь сплава FeSi и порошка сульфида железа, и литейный порошок наносили сухим распылением на внутреннюю поверхность изложницы.

Испытания проводили в промышленных условиях в машине для центробежного литья для сравнения двух типов литейного порошка, обозначенных «стандарт» и «изобретение». В таблице 1 приведены результаты испытаний по литью труб с использованием указанного выше стандартного литейного порошка и результаты испытаний по литью труб с использованием литейного порошка в соответствии с настоящим изобретением с указанным выше составом.

Таблица 1. Результаты испытаний по сравнению различных композиций литейного порошка в машине для центробежного литья в соответствии с примером 2.

точечные раковины

Количество точечных раковин на внешней поверхности труб, изготовленных во время испытаний, подсчитывали с использованием визуального осмотра. В трубах, изготовленных в ходе испытаний с использованием литейного порошка в соответствии с настоящим изобретением, на осмотренных поверхностях труб наблюдалось значительно меньше точечных раковин.

Таким образом, было четко показано, что образование точечных дефектов может быть существенно уменьшено при использовании литейного порошка в соответствии с настоящим изобретением, содержащего сульфид железа.

Из описания предпочтительных вариантов осуществления изобретения специалистам в данной области будет очевидно, что можно применять и другие варианты осуществления, включающие в себя указанные понятия. Эти и другие примеры изобретения, приведенные выше и на сопроводительном чертеже, приведены только в качестве примера, и фактический объем изобретения определяется из приведенной ниже формулы изобретения.

Группа изобретений относится к порошку для формировния покрытия на внутренней поверхности изложниц и к покрытию из него. Предложенный порошок содержит 10-99,5 мас.% ферросилициевого сплава, 0,5-50 мас.% сульфида железа, и, необязательно, 1-30 мас.% CaSi и/или 1-10 мас.% CaF2. Полученное из порошка покрытие обеспечивает уменьшение количества дефектов поверхности, таких как точечные раковины, в изделиях из высокопрочного чугуна с шаровидным графитом. 2 н. и 21 з.п. ф-лы, 1 табл., 2 пр., 1 ил.

1. Порошок для формирования покрытия на внутренней поверхности изложниц, содержащий 10-99,5 мас.% ферросилициевого сплава,

0,5-50 мас.% сульфида железа, и, необязательно,

1-30 мас.% сплава CaSi и/или

1-10 мас.% CaF2.

2. Порошок по п. 1, отличающийся тем, что он содержит от 50 до 95 мас.% ферросилициевого сплава и от 5 до 50 мас.% сульфида железа.

3. Порошок по п. 2, отличающийся тем, что он содержит от 70 до 90 мас.% ферросилициевого сплава и от 10 до 30 мас.% сульфида железа.

4. Порошок по п. 2, отличающийся тем, что он содержит от 50 до 70 мас.% ферросилициевого сплава и от 30 до 50 мас.% сульфида железа.

5. Порошок по п. 1, отличающийся тем, что он содержит

30-90 мас.% ферросилициевого сплава;

0,5-30 мас.% сульфида железа;

5-30 мас.% сплава CaSi и

1-10 мас.% CaF2.

6. Порошок по любому из пп. 1-5, отличающийся тем, что сульфид железа представляет собой FeS, FeS2 или их смесь.

7. Порошок по любому из пп. 1-6, отличающийся тем, что ферросилициевый сплав содержит от 40 мас.% до 80 мас.% кремния; до 6 мас.% кальция; до 11 мас.% бария; до 5 мас.% одного или более из следующих элементов: алюминия, стронция, марганца, циркония, редкоземельных элементов, висмута и сурьмы; необязательно до 3 мас.% магния; необязательно до 1 мас.% титана; необязательно до 1 мас.% свинца; а остаток - железо и случайные примеси.

8. Порошок по любому из пп. 1-7, отличающийся тем, что сплав CaSi содержит 28-32 мас.% кальция, остаток - кремний и случайные примеси.

9. Порошок по любому из пп. 1-8, отличающийся тем, что размер частиц ферросилициевого сплава составляет от 60 мкм до 0,5 мм.

10. Порошок по любому из пп. 1-9, отличающийся тем, что размер частиц сульфида железа составляет от 20 мкм до 0,5 мм.

11. Порошок по любому из пп. 1-10, отличающийся тем, что он находится в форме механической смеси или комбинации частиц ферросилициевого сплава и частиц сульфида железа, а также необязательно сплава CaSi и CaF2, в порошковом виде.

12. Порошок по любому из пп. 1-11, отличающийся тем, что он находится в сухой форме, в форме влажной суспензии или сухого или влажного аэрозоля.

13. Покрытие на внутренней поверхности изложницы, содержащее

10-99,5 мас.% ферросилициевого сплава,

0,5-50 мас.% сульфида железа, и, необязательно,

1-30 мас.% сплава CaSi и/или

1-10 мас.% CaF2.

14. Покрытие по п. 13, отличающееся тем, что оно содержит от 50 до 95 мас.% ферросилициевого сплава и от 5 до 50 мас.% сульфида железа.

15. Покрытие по п. 14, отличающееся тем, что оно содержит от 70 до 90 мас.% ферросилициевого сплава и от 10 до 30 мас.% сульфида железа.

16. Покрытие по п. 14, отличающееся тем, что оно содержит от 50 до 70 мас.% ферросилициевого сплава и от 30 до 50 мас.% сульфида железа.

17. Покрытие по п. 13, отличающееся тем, что оно содержит

30-90 мас.% ферросилициевого сплава;

0,5-30 мас.% сульфида железа;

5-30 мас.% сплава CaSi и

1-10 мас.% CaF2.

18. Покрытие по любому из пп. 13-17, отличающееся тем, что сульфид железа представляет собой FeS, FeS2 или их смесь.

19. Покрытие по любому из пп. 13-18, отличающееся тем, что ферросилициевый сплав содержит от 40 мас.% до 80 мас.% кремния; до 6 мас.% кальция; до 11 мас.% бария; до 5 мас.% одного или более из следующих элементов: алюминия, стронция, марганца, циркония, редкоземельных элементов, висмута и сурьмы; необязательно до 3 мас.% магния; необязательно до 1 мас.% титана; необязательно до 1 мас.% свинца; а остаток - железо и случайные примеси.

20. Покрытие по любому из пп. 13-19, отличающееся тем, что сплав CaSi содержит 28-32 мас.% кальция, остаток - кремний и случайные примеси.

21. Покрытие по любому из пп. 13-20, отличающееся тем, что размер частиц ферросилициевого сплава составляет от 60 мкм до 0,5 мм.

22. Покрытие по любому из пп. 13-21, отличающееся тем, что размер частиц сульфида железа составляет от 20 мкм до 0,5 мм.

23. Покрытие по любому из пп. 13-22, отличающееся тем, что его наносят в количестве от приблизительно 0,1 до приблизительно 0,5 мас.% в расчете на массу вводимого в изложницу чугуна.

| US 7615095 B2, 10.11.2009 | |||

| Модифицирующее покрытие для кокилей | 1974 |

|

SU499935A1 |

| МОДИФИКАТОР ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ЧУГУНА | 1998 |

|

RU2172782C1 |

| WO 2018004357 A1, 04.01.2018. | |||

Авторы

Даты

2022-07-15—Публикация

2019-11-28—Подача