Изобретение относится к нефтехимии, в частности к процессам переработки тяжелых нефтяных остатков (ТНО) с целью получения дополнительного количества светлых нефтепродуктов (бензина и дизельного топлива).

Известен способ переработки ТНО, включающий их обработку газом, содержащим озон, с последующим термическим крекингом полученного озонированного продукта при 400-430°C, 0,5-3,0 МПа и объемной скорости 1-2 ч-1 (RU 2184761).

Недостатками данного способа является необходимость использования специального оборудования для получения озонсодержащих газов, а также образование в данном случае значительного количества кокса 0.2-0.25% от количества поданных ТНО, что создает проблемы при реализации процесса в непрерывном режиме.

Известна установка термического крекинга ТНО, в котором предварительно нагретый до 100-200°C поток ТНО смешивают в инжекторе с воздухом при 50-250°C, 0,5-1 МПа, а затем разделяют в сепараторе на два потока: газообразный (отработанный воздух) и жидкий (т.н. активированные ТНО). Жидкий поток нагревают до 380-410°C в трубчатой печи и направляют в выносной реактор термического крекинга ТНО, где происходит реакция термического крекинга ТНО. Полученные в реакторе жидкие и парообразные продукты реакции разделяют на фракции в блоке разделения с выделением соответственно углеводородного газа, жидких фракций и тяжелого остатка крекинга.

В зависимости от типа ТНО получают углеводородный газ и светлые фракции: бензиновую (НК - 180°C), дизельную (180-350°C) и вакуумный газойль (350-450°C), а также мазут 450°C (в случае использования в качестве исходного сырья прямогонного мазута) или битум (в случае использования в качестве исходного сырья гудрона). Выход продуктов крекинга в патенте не приводят (RU 2232789).

Основным недостатком данной установки является ее сложность.

Известен способ переработки ТНО, включающий подачу потока предварительно нагретого до 430-450°C исходного сырья в верхнюю часть реактора и подачу предварительно нагретого до 500-530°C воздуха в нижнюю часть реактора, отвод из нижней части реактора тяжелого остатка и подачу его в закалочный аппарат или отпарную колонну и отвод из верхней части легких продуктов крекинга и последующую их подачу в блок разделения (RU 2335525).

При переработке прямогонного мазута при 440°C, 8,5-9 атм и времени контакта 10 мин выход светлых фракций (включая газ) составил 63%; мазут марки M100 – остальное.

При переработке нефтяного гудрона с добавкой 5% нефтешламов при 450°C и температуре воздуха 530°C, его расходе 2,8 кг/100 кг сырья, давлении в реакторе 1,2 атм и времени контакта крекинга 9 мин, выход светлых фракций составил 36%, газообразных продуктов 5%, мазут M100 – остальное.

Основным недостатком данного способа и установки является их сложность, а также большой выход газообразных продуктов крекинга.

Известен способ термоокислительного крекинга ТНО при повышенной температуре и давлении, включающий предварительный нагрев потоков исходного сырья и кислородсодержащего газа и подачу их в реактор крекинга, в котором перед подачей в реактор нагретые потоки смешивают, а полученную газожидкостную смесь направляют в реактор в виде одного или нескольких потоков.

Проведение процесса данным способом позволяет снизить выход газообразных продуктов до 3.6-4.6% при достаточно высоком выходе (28-37%) светлых фракций (RU 2458967).

Недостатком способа является относительно низкий выход светлых фракций и необходимость использования специальных смесителей жидких ТНО и воздуха.

Наиболее близким аналогом к заявляемому способу является непрерывный способ переработки ТНО при повышенной температуре и давлении, включающий обработку всего сырья воздухом непосредственно в реакторе термического крекинга, при подаче нагретых ТНО в верхнюю часть реактора, а воздуха – в нижнюю часть. Из верхней части реактора отводят поток продуктов, содержащий, в основном, пары светлых фракций углеводородов (бензиновая и дизельные фракции), углеводороды С1-С5, азот; из нижней части – поток тяжелого остатка крекинга. Оба потока направляют в узел разделения, из верхней части которого отбирают светлые продукты, из нижней части - флотский или котельный мазут (RU 2289607, фиг.2).

Недостатком данного способа является относительно низкие выход светлых фракций и удельная производительность.

Технической задачей изобретения является увеличение выхода светлых фракций и удельной производительности.

Данная задача решается способом переработки тяжелых нефтяных остатков при их непосредственном контакте с кислородсодержащим газом в реакторе крекинга при повышенной температуре и давлении, включающим отвод парообразных продуктов из верхней части реактора крекинга и тяжелого остатка крекинга из нижней части реактора и выделение светлых фракций углеводородов ректификацией, в котором переработку тяжелых нефтяных остатков осуществляют в присутствии непредельных карбоновых кислот и/или их производных.

В качестве непредельных карбоновых кислот могут быть использованы карбоновые кислоты С10-С20, в качестве их производных – их сложные эфиры или соли.

Предпочтительно, в качестве производных непредельных карбоновых кислот использовать отработанные растительные масла.

Следующие примеры иллюстрируют способ.

Для иллюстрации способа в качестве ТНО использовали гудрон и вакуумный газойль Московского НПЗ, а также мазут Рязанской НПК. В качестве реактора использовали полый вертикальный аппарат колонного типа объемом 1 л. Однако не противопоказано использование других ТНО и типов реакторов.

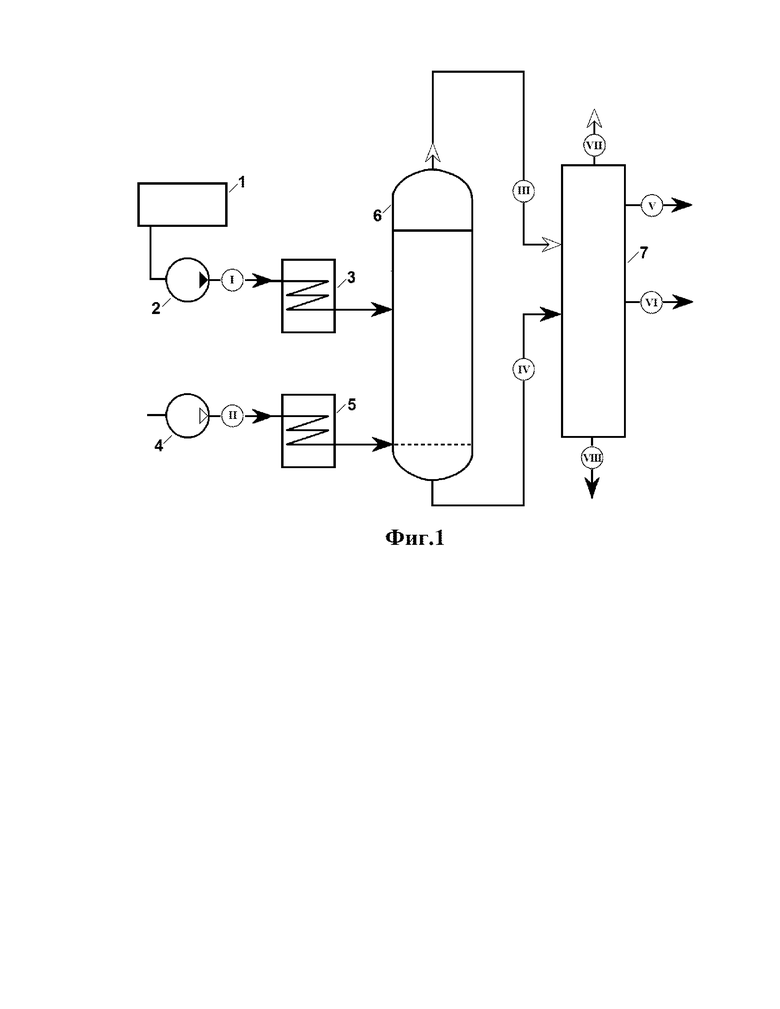

Принципиальная схема установки переработки ТНО приведена на фиг. 1.

Пример 1 (сравнительный)

Сырье, гудрон Московского НПЗ, из емкости 1 насосом 2 с расходом 2,6 кг/час подают в печь 3, где его нагревают до температуры 450±5оС и после направляют в реактор крекинга 6. Туда же компрессором 4 со скоростью 150 л/час подают предварительно нагретый в печи 5 до температуры 470оС поток воздуха.

За счет одновременного протекания реакций частичного окисления и деструкции сырья температура в реакторе 6 составила 440±5°С. Давление в реакторе – 0.5±0.1 МПа.

Парообразные продукты реакции в смеси с азотом из верхней части реактора 6 направляют в среднюю часть ректификационной колонны 7.

Из нижней части реактора 6 по уровню в реакторе отводят тяжелые продукты (поток IV), которые направляют в нижнюю часть ректификационной колонны 7.

Из ректификационной колонны отбирают бензиновую фракцию (НК-180°С) со скоростью 0.15 кг/час (поток V) и дизельную фракцию (180-350°С) со скоростью 0.68 кг/час (поток VI), кубовый остаток (поток VIII) со скоростью 1.66 кг/час, а также газообразные продукты (поток VII), содержащие азот и углеводороды С1-С5 - остальное.

Выход светлых фракций углеводородов составил 31.9%. Удельная производительность – 0.83 кг/(л*час).

Пример 2

Процесс переработки осуществляют в присутствии линолевой кислоты. Сырье, гудрон Московского НПЗ, содержащий 0,3 мас.% линолевой кислоты, из емкости 1 насосом 2 с расходом 2,8 кг/час подают в печь 3, где его нагревают до температуры 450±5оС и после направляют в реактор крекинга 6. Туда же компрессором 4 со скоростью 150 л/час подают предварительно нагретый в печи 5 до температуры 470оС поток воздуха.

За счет одновременного протекания реакций частичного окисления и деструкции температура в реакторе 6 составила 440±5°С. Давление в реакторе – 0.5±0.1 МПа.

Парообразные продукты реакции в смеси с азотом из верхней части реактора 6 направляют в среднюю часть ректификационной колонны 7.

Из нижней части реактора 6 по уровню в реакторе отводят тяжелые продукты (поток IV), которые направляют в нижнюю часть ректификационной колонны 7.

Из ректификационной колонны отбирают бензиновую фракцию (НК-180°С) со скоростью 0.25 кг/час (поток V) и дизельную фракцию (180-350°С) со скоростью 0.73 кг/час (поток VI), кубовый остаток (поток VIII) со скоростью 1.71 кг/час, а также газообразные продукты (поток VII), содержащие азот и углеводороды С1-С5 - остальное.

Выход светлых фракций углеводородов составил 35.0%. Удельная производительность – 0.98 кг/(л*час).

Пример 3 (сравнительный)

Сырье, мазут Рязанской НПК, из емкости 1 насосом 2 с расходом 1,7 кг/час подают в печь 3, где его нагревают до температуры 455±5оС и после направляют в реактор крекинга 6. Туда же компрессором 4 с расходом 50 л/час подают предварительно нагретый в печи 5 до температуры 470оС поток кислородсодержащего газа состава, об.%: кислород – 45; азот и инерты – остальное.

За счет одновременного протекания реакций частичного окисления и деструкции сырья температура в реакторе 6 составила 445±5°С. Давление в реакторе – 0.8±0.2 МПа.

Парообразные продукты реакции в смеси с азотом из верхней части реактора 6 направляют в среднюю часть ректификационной колонны 7.

Из нижней части реактора 6 по уровню отводят тяжелые продукты (поток IV), которые направляют в нижнюю часть ректификационной колонны 7.

Из ректификационной колонны отбирают бензиновую фракцию (НК-180°С) со скоростью 0.16 кг/час (поток V) и дизельную фракцию (180-350°С) со скоростью 0.67 кг/час (поток VI), кубовый остаток (поток VIII) со скоростью 0.8 кг/час, а также газообразные продукты (поток VII), содержащие азот и углеводороды С1-С5 - остальное.

Выход светлых фракций углеводородов составил 48.8%. Удельная производительность – 0,83 кг/(л*час).

Пример 4

Сырье, мазут Рязанской НПК, содержащий 0,8 мас.% метилового эфира олеиновой кислоты, из емкости 1 насосом 2 с расходом 1,9 кг/час подают в печь 3, где его нагревают до температуры 455±5оС и после направляют в реактор крекинга 6. Туда же компрессором 4 с расходом 50 л/час подают предварительно нагретый в печи 5 до температуры 470оС поток кислородсодержащего газа состава, об.%: кислород – 45; азот и инерты – остальное.

За счет одновременного протекания реакций частичного окисления и деструкции сырья, а также за счет возврата в реактор конденсата температура в реакторе 6 составила 450±5°С. Давление в реакторе – 0.8±0.2 МПа.

Парообразные продукты реакции в смеси с азотом из верхней части реактора 6 направляют в среднюю часть ректификационной колонны 7.

Из нижней части реактора 6 по уровню отводят тяжелые продукты (поток IV), которые направляют в нижнюю часть ректификационной колонны 7.

Из ректификационной колонны 9 отбирают бензиновую фракцию (НК-180°С) со скоростью 0.29 кг/час (поток V) и дизельную фракцию (180-350°С) со скоростью 0.78 кг/час (поток VI), кубовый остаток (поток VIII) со скоростью 0.73 кг/час, а также газообразные продукты (поток VII), содержащие азот и углеводороды С1-С5 - остальное.

Выход светлых фракций углеводородов составил 56.3%. Удельная производительность – 1,07 кг/(л*час).

Пример 5 (сравнительный)

Сырье, вакуумный газойль Московского НПЗ, из емкости 1 насосом 2 с расходом 2.1 кг/час подают в печь 3, где его нагревают до температуры 455±5оС и после направляют в реактор крекинга 6. Туда же компрессором 4 подают предварительно нагретый в печи 5 до температуры 460оС поток кислородсодержащего газа состава, об.%: кислород – 40; азот и инерты – остальное, с расходом 80 л/час.

За счет одновременного протекания реакций частичного окисления и деструкции сырья температура в реакторе 6 составила 450±5°С. Давление в реакторе – 1.0±0.2 МПа.

Парообразные продукты реакции в смеси с азотом из верхней части реактора 6 направляют в среднюю часть ректификационной колонны 7.

Из нижней части реактора 6 по уровню отводят тяжелые продукты (поток IV), которые направляют в нижнюю часть ректификационной колонны 7.

Из ректификационной колонны 7 отбирают бензиновую фракцию (НК-180°С) со скоростью 0.23 кг/час (поток V) и дизельную фракцию (180-360°С) со скоростью 0,98 кг/час (поток VI), кубовый остаток (поток VIII) со скоростью 0.80 кг/час, а также газообразные продукты (поток VII), содержащие азот и углеводороды С1-С5 - остальное.

Выход светлых фракций углеводородов составил 57.6%. Выход газообразных продуктов (углеводородов С1-С5) – 4.2%. Удельная производительность – 1,21 кг/(л*час).

Пример 6

Сырье, вакуумный газойль Московского НПЗ, содержащий 0,4 мас.% олеата натрия, 0,1 мас.% олеиновой кислоты, из емкости 1, насосом 2, с расходом 2.3 кг/час подают в печь 3, где его нагревают до температуры 455±5оС и после направляют в реактор крекинга 6. Туда же компрессором 4 подают предварительно нагретый в печи 5 до температуры 460оС поток кислородсодержащего газа состава, %об.: кислород – 40; азот и инерты – остальное, с расходом 80 л/час.

За счет одновременного протекания реакций частичного окисления и деструкции сырья, а также за счет возврата в реактор конденсата температура в реакторе 6 составила 450±5°С. Давление в реакторе – 1.0±0.2 МПа.

Парообразные продукты реакции в смеси с азотом из верхней части реактора 6 направляют в среднюю часть ректификационной колонны 7.

Из нижней части реактора 6 по уровню отводят тяжелые продукты (поток IV), которые направляют в нижнюю часть ректификационной колонны 7.

Из ректификационной колонны 7 отбирают бензиновую фракцию (НК-180°С) со скоростью 0.30 кг/час (поток V) и дизельную фракцию (180-360°С) со скоростью 1.23 кг/час (поток VI), кубовый остаток (поток VIII) со скоростью 0.65 кг/час, а также газообразные продукты (поток VII), содержащие азот и углеводороды С1-С5 - остальное.

Выход светлых фракций углеводородов составил 66.5%. Удельная производительность – 1,53 кг/(л*час).

Пример 7

Процесс осуществляют аналогично примеру 2, подавая на вход реактора гудрон Московского НПЗ, содержащий 1,5 мас.% рапсового масла.

Выход светлых фракций углеводородов составил 36.1%. Удельная производительность – 1.09 кг/(л*час).

Пример 8

Процесс осуществляют аналогично примеру 2, подавая на вход реактора гудрон Московского НПЗ, содержащий 4.5 мас.% отработанного фритюрного масла, состава, мас.%: отработанное подсолнечного масло – 68.0; отработанное оливковое масло – 32.0.

Выход светлых фракций углеводородов составил 38.5%. Удельная производительность – 1.26 кг/(л*час).

Проведение процесса данным способом позволяет увеличить выход светлых фракций с 31.9 до 37.5% (при переработке гудрона); с 48.8 до 56.3% (при переработки мазута); с 57.6 до 66.5% (при переработке вакуумного газойля), а также увеличить удельную производительность с 0.83-1.21 до 1.26-1.53 кг/(л*час).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2015 |

|

RU2574033C1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2502785C2 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458967C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ термоокислительного крекинга гудрона | 2016 |

|

RU2622291C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2288940C1 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2363721C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В СМЕСЯХ С ТВЕРДЫМ ТОПЛИВОМ | 2008 |

|

RU2378317C2 |

Настоящее изобретение относится к способу переработки тяжелых нефтяных остатков с целью получения светлых нефтепродуктов. Способ заключается в непосредственном контакте нефтяных остатков с кислородсодержащим газом в реакторе крекинга при повышенной температуре и давлении, включает отвод парообразных продуктов из верхней части реактора крекинга и тяжелых продуктов крекинга из нижней части реактора и выделение светлых фракций углеводородов ректификацией. При этом переработку тяжелых нефтяных остатков осуществляют в присутствии непредельных карбоновых кислот и/или их производных. Способ позволяет повысить выход светлых фракций и удельную производительность процесса. 1 з.п. ф-лы, 1 ил., 7 пр.

1. Способ переработки тяжелых нефтяных остатков при их непосредственном контакте с кислородсодержащим газом в реакторе крекинга при повышенной температуре и давлении, включающий отвод парообразных продуктов из верхней части реактора крекинга и тяжелых продуктов крекинга из нижней части реактора и выделение светлых фракций углеводородов ректификацией, отличающийся тем, что переработку тяжелых нефтяных остатков осуществляют в присутствии непредельных карбоновых кислот и/или их производных.

2. Способ по п.1, отличающийся тем, что в качестве источника производных карбоновых кислот используют отработанные растительные масла.

| СПОСОБ И УСТАНОВКА (ВАРИАНТЫ) ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2289607C1 |

| АМОРТИЗАЦИОННОЕ УСТРОЙСТВО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ПОГЛОЩЕНИЯ ЖИВОЙ СИЛЫ КУЗОВА ВАГОНА ПРИ ТОРМОЖЕНИИ | 1928 |

|

SU12412A1 |

| Головников А.в | |||

| и др | |||

| Исследование структуры, свойств и физико-химических характеристик отработанных масел | |||

| Известия Тульского государственного университета | |||

| Технические науки, 2012, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| и др.-М.: Большая Российская энцикл., 1995, стр.193, табл.1 | |||

| JP 49045103A, 30.04.1974. | |||

Авторы

Даты

2017-02-16—Публикация

2015-11-16—Подача