Настоящее изобретение относится к шине для колес транспортных средств.

Шина согласно изобретению предпочтительно представляет собой шину для колес спортивных автомобилей, в частности, для автомобилей с высокими и сверхвысокими эксплуатационными характеристиками.

Шины для автомобилей с высокими и сверхвысокими эксплуатационными характеристиками, обычно определяемые как “HP” или “UHP”-шины, представляют собой, в частности, шины, которые обеспечивают возможность достижения скоростей свыше 200 км/ч, вплоть до и свыше 300 км/ч. Примерами таких шин являются шины, принадлежащие классам “T”, “U”, “H”, “V”, “Z”, “W”, “Y” согласно стандарту E.T.R.T.O.- (Европейской технической организации по шинам и ободьям), и шины для гоночных автомобилей, в частности, для четырехколесных транспортных средств с большим рабочим объемом цилиндра. Как правило, шины, принадлежащие таким классам, имеют ширину профиля, равную или превышающую 185 мм, предпочтительно находящуюся в диапазоне между 195 мм и 385 мм, более предпочтительно находящуюся в диапазоне между 195 мм и 355 мм. Такие шины предпочтительно устанавливают на ободьях, имеющих посадочные диаметры, равные или превышающие 13 дюймов (330,2 мм), предпочтительно не превышающие 24 дюймов (609,6 мм), более предпочтительно находящиеся в диапазоне между 16 дюймами и 23 дюймами (между 406,4 мм и 584,2 мм).

Однако шина по изобретению может быть использована в транспортных средствах, отличающихся от вышеупомянутых автомобилей, например, в спортивных мотоциклах с высокими эксплуатационными характеристиками.

Уровень техники

В публикации JP H6-297905 описана радиальная шина, содержащая дополнительный, радиально наружный армирующий слой с нулевым градусом, имеющий включающий в себя гибридный армирующий корд, образованный посредством намотки вместе от 2 до 5 металлических проволок, расположенных рядом друг с другом вдоль окружной периферийной поверхности сердечника, вокруг сердечника, содержащего органические волокна.

В публикации WO 2013/098738 описана шина для автотранспортных средств, содержащая брекерную конструкцию, имеющую слой с нулевым градусом и содержащую по меньшей мере один армирующий корд, который имеет сердечник, изготовленный из неметаллического материала, и множество металлических проволок, по существу параллельных друг другу и намотанных по спирали вокруг сердечника с заданным шагом намотки. Число металлических проволок таково, что они не полностью окружают сердечник.

Армирующие корды, предназначенные для использования в шинах и содержащие сердечник, изготовленный из неметаллического материала, и одну или более металлических проволок, намотанных вокруг сердечника, описаны, например, также в публикациях DE 102004036129, US 2009/0294029, US 2015/0233027, WO 2009/073761, US 2012/0180926, US 7594380, US 8166741, EP 621143, US 3977174, US 2003/0051788.

Сущность изобретения

Во всем настоящем описании и в нижеприведенной формуле изобретения при упоминании определенных значений определенных углов подразумеваются абсолютные значения, то есть как положительные значения, так и отрицательные значения, относительно базовой плоскости или направления за исключением случаев, в которых указано иное.

Кроме того, при упоминании любого диапазона значений, находящихся между минимальным значением и максимальным значением, предусмотрено, что вышеупомянутые минимальное и максимальное значения включены в вышеуказанный диапазон.

В дальнейшем применяются нижеприведенные определения.

Термин «экваториальная плоскость» шины используется для обозначения плоскости, которая перпендикулярна к оси вращения шины и которая разделяет шину на две симметричные идентичные части.

Термины «радиальный» и «аксиальный» и выражения «радиально внутренний/наружный» и «аксиально внутренний/наружный» используются по отношению соответственно к направлению, по существу параллельному экваториальной плоскости шины, и к направлению, по существу перпендикулярному к экваториальной плоскости шины, то есть по отношению соответственно к направлению, по существу перпендикулярному к оси вращения шины, и к направлению, по существу параллельному оси вращения шины.

Термины «окружное» и «вдоль/по окружности» используются по отношению к направлению протяженности шины по кольцу, то есть к направлению качения шины, которое соответствует направлению, «лежащему» в плоскости, совпадающей с экваториальной плоскостью шины или по существу параллельной по отношению к экваториальной плоскости шины.

Термин «по существу аксиальное направление» используется для обозначения направления, имеющего наклон относительно экваториальной плоскости шины под углом, находящимся в диапазоне между приблизительно 70° и приблизительно 90°.

Термин «направление по существу вдоль окружности» используется для обозначения направления, имеющего наклон относительно экваториальной плоскости шины под углом, находящимся в диапазоне между приблизительно 0° и приблизительно 10°.

Термин «эластомерный материал» или «эластомер» используется в данном документе для обозначения материала, который содержит синтетический или природный полимер, который может быть подвергнут вулканизации, и активный наполнитель и который при температуре внутри помещения после вулканизации может быть подвергнут деформирующим воздействиям, вызываемым силой, и способен быстро и полностью восстанавливать по существу исходные форму и размер после устранения деформирующей силы (в соответствии с определениями согласно стандарту ASTM D1566-11 (Американское общество по испытанию материалов) Стандартная терминология, относящаяся к резине).

Выражение «армирующий корд», или более просто - «корд», используется для обозначения элемента, состоящего из одного или более удлиненных элементов (в дальнейшем также называемых «проволоками»), возможно, покрытыми матрицей или включенными в матрицу из эластомерного материала.

В случае неметаллического материала термин «удлиненный элемент» или «проволока», или «нить» используется для обозначения скопления, состоящего из множества волокон (для указания таких волокон также может быть использован термин «непрерывные волокна»).

Выражение «гибридный армирующий корд» используется для обозначения армирующего корда, содержащего по меньшей мере одну проволоку, изготовленную из по меньшей мере одного металлического материала, и по меньшей мере одну другую проволоку, изготовленную из по меньшей мере одного текстильного материала.

Выражение «негибридный армирующий корд» используется для обозначения армирующего корда, все проволоки которого изготовлены из одного и того же материала.

Выражение «касательный модуль упругости» материала используется для обозначения соотношения между нагрузкой и удлинением, определенного в любой точке кривой «нагрузка - удлинение», полученной посредством выполнения испытания на растяжение согласно стандарту BISFA (Международное бюро стандартизации искусственных волокон) для проволоки, изготовленной из данного материала. Такой модуль получают путем вычисления первой производной функции зависимости удлинения от нагрузки, которая определяет вышеупомянутую кривую, приведенную к линейной плотности, выраженной в текс. Следовательно, модуль выражен в сН/текс.

Выражение «исходный касательный модуль упругости» используется для обозначения касательного модуля упругости, рассчитанного в точке начала кривой «нагрузка - удлинение», то есть для удлинения, равного нулю.

Термин «высокий модуль» используется для обозначения исходного касательного модуля упругости, равного или превышающего 2000 сН/текс.

Термин «диаметр» армирующего корда или проволоки используется для обозначения диаметра, измеренного так, как предписано методом BISFA E10 (Международное бюро стандартизации искусственных волокон, Согласованные на международном уровне методы испытания стальных кордов шин, издание 1995 г.).

В случае неметаллических проволок термин «диаметр» проволоки используется для обозначения диаметра идеальной окружности, которая описывает все непрерывные волокна, образующие проволоку.

Термин «радиальная каркасная конструкция» используется для обозначения каркасной конструкции, содержащей множество удлиненных армирующих элементов, каждый из которых ориентирован вдоль по существу аксиального направления. Такие удлиненные армирующие элементы могут быть включены в один слой каркаса или в множество слоев каркаса (предпочтительно два), наложенных один на другой в радиальном направлении.

Термин «перекрещивающаяся брекерная конструкция» используется для обозначения брекерной конструкции, содержащей первый брекерный слой, включающий в себя армирующие корды, по существу параллельные друг другу и имеющие наклон относительно экваториальной плоскости шины под заданным углом, и по меньшей мере один второй брекерный слой, расположенный в радиально наружном месте по отношению к первому брекерному слою и включающий в себя армирующие корды, по существу параллельные друг другу, но ориентированные с наклоном, противоположным по отношению к наклону кордов первого слоя, относительно экваториальной плоскости шины.

Термин «армирующий слой с нулевым градусом» используется для обозначения армирующего слоя, содержащего по меньшей мере один армирующий корд, намотанный на брекерную конструкцию в соответствии с направлением намотки по существу вдоль окружности.

Термин «линейная плотность» или «номер» корда или проволоки или волокна используется для обозначения массы корда или проволоки или волокна на единицу длины. Линейная плотность может быть измерена в дтекс (граммах на 10 км длины). Для определения линейной плотности следует сослаться на плоские проволоки без круток, примененных на этапе испытаний или на этапе скручивания, согласно испытаниям, регламентированным BISFA. Например, следует упомянуть:

для арамидных волокон (AR):

- Методы испытаний нитей из параарамидных волокон, издание 2002 г.

-- Определение линейной плотности - Глава 6

-- Определение механических свойств при растяжении - Глава 7 - Методика испытания - Пункт 7.5 - при процедуре с исходным предварительным натяжением;

для волокон лиоцелл:

-- Определение линейной плотности - Глава 6

-- Методы испытаний для нитей из вискозных, медно-аммиачных, ацетатных, триацетатных непрерывных волокон и волокон лиоцелл - Издание 2007 г., Определение механических свойств при растяжении - Глава 7 - Условия испытаний на растяжение: испытание с сушкой в печи - Таблица 7.1 - Методика испытаний - Пункт 7.5 - При испытании с сушкой в печи для образцов, подвергнутых релаксации - Подпункт 7.5.2.4.

Выражение «относительное удлинение при разрыве» применительно к армирующему корду используется для обозначения выраженного в процентах, относительного удлинения, при котором происходит разрыв и которое оценивают методом BISFA E6 (Международное бюро стандартизации искусственных волокон, Согласованные на международном уровне методы испытания стальных кордов шин, издание 1995 г.).

Выражение «нагрузка при разрыве» применительно к армирующему корду используется для обозначения нагрузки, при которой происходит разрыв и которую оценивают вышеупомянутым методом BISFA Е6, модифицированным таким образом, чтобы учесть наличие в корде как текстильных нитей, так и металлических проволок: используют динамометр Zwick, тензодатчик, рассчитанный на 50 кН, и образец для испытаний с длиной, равной 500 мм. Зажимы размещают на расстоянии 320 мм, и используют предварительную нагрузку, составляющую 5 Н. Скорость для достижения предварительной нагрузки задают равной 10 мм/мин, и скорость растяжения задают равной 100 мм/мин.

Армирующие корды могут быть получены посредством одного или более нитевидных армирующих элементов или «нитей/жгутов» для формирования армирующего корда, при этом термин «нить» используют для обозначения пучка волокон, скрученных вместе. Предпочтительно имеются одна нить или по меньшей мере две нити, скрученные вместе.

Армирующие текстильные корды могут быть обозначены символом, который отображает текстильный материал, номер используемого волокна и число нитей, которые соединены для формирования армирующего корда. Например, обозначение Ar1672 армирующего корда с арамидными нитями (нитями из ароматического полиамида) указывает на корд, содержащий арамидные волокна с номером 1670 дтекс и образованный из двух нитей, скрученных вместе.

Шины для спортивных автомобилей должны обладать высокой способностью к сцеплению с грунтом для обеспечения возможности эффективной передачи грунту большого крутящего момента, воздействию которого они подвергаются, и достижения, таким образом, большого тягового усилия и эффективной силы торможения. Такие шины также должны быть легкими и обеспечивать надлежащую реакцию на поперечные силы при движении на поворотах.

Шины для спортивных автомобилей, как правило, содержат радиальную каркасную конструкцию, продолжающуюся между противоположными бортовыми конструкциями, перекрещивающуюся брекерную конструкцию, расположенную в радиально наружном месте по отношению к каркасной конструкции, армирующий слой с нулевым градусом, расположенный в радиально наружном месте по отношению к перекрещивающейся брекерной конструкции, и протекторный браслет, расположенный в радиально наружном месте по отношению к армирующему слою с нулевым градусом.

Заявитель в течение продолжительного времени производит шины, которые предназначены для спортивных автомобилей и в которых слои перекрещивающейся брекерной конструкции содержат металлические армирующие корды. Такие армирующие корды позволяют вышеупомянутым шинам обеспечивать заданные эксплуатационные характеристики в отношении тягового усилия, торможения и реакции на поперечные напряжения при движении на поворотах.

В соответствии с общей тенденцией к уменьшению выбросов СО2 в атмосферу Заявитель рассмотрел проблему уменьшения сопротивления качению применительно к производимым им шинам, включая шины для спортивных автомобилей.

Таким образом, Заявитель задумался об уменьшении массы армирующих кордов, используемых в брекерной конструкции.

Однако Заявитель установил в результате наблюдений, что во время перемещения шины армирующие корды брекерной конструкции подвергаются воздействию больших сжимающих напряжений и что уменьшение их массы может приводить к проблемам нестабильности армирующих кордов, что становится очевидным при внезапном смятии/сплющивании армирующих кордов, как правило, называемом термином «сморщивание/выпучивание».

Следовательно, Заявитель осознал необходимость использования армирующих кордов, которые способны не только обеспечить заданную легкость и заданные эксплуатационные характеристики в отношении тягового усилия, торможения и реакции на поперечные напряжения при движении на поворотах, но и также выдерживать большие сжимающие напряжения без сморщивания/выпучивания.

Заявитель осознал, что можно удовлетворить такое требование посредством использования гибридных армирующих кордов, имеющих сердечник, изготовленный из высокомодульного текстильного материала, и множество металлических проволок, намотанных вокруг сердечника с заданным шагом намотки, в слоях перекрещивающейся брекерной конструкции.

В отношении сердечника Заявитель удостоверился в том, что сердечник, изготовленный из текстильного материала и окруженный множеством металлических проволок, обеспечивает возможность эффективного поглощения или ослабления деформаций, вызываемых большими сжимающими напряжениями, без сморщивания/выпучивания. Кроме того, высокомодульный текстильный материал имеет высокую жесткость и поэтому способствует - хотя и в меньшей степени, чем металлические проволоки, - получению армирующего корда с заданной жесткостью.

В отношении металлических проволок Заявитель полагает, что для достижения заданных эксплуатационных характеристик шины без одновременного увеличения массы шины и риска возникновения сморщивания/выпучивания целесообразно разместить металлические проволоки вокруг сердечника так, чтобы сам сердечник не был полностью окружен, и, более конкретно, так, чтобы в любом поперечном сечении гибридного армирующего корда металлические проволоки были расположены в зоне только одной угловой части идеальной окружности, которая описывает сердечник. Действительно, Заявитель удостоверился в том, что такое размещение металлических проволок гарантирует то, что армирующий корд будет иметь жесткость, которая, как правило, требуется для армирующих кордов слоев перекрещивающейся брекерной конструкции. Заданная жесткость также может быть достигнута при наличии ограниченного числа металлических проволок, при этом данное обстоятельство вместе с использованием сердечника, изготовленного из текстильного материала, обеспечивает возможность достижения заданной легкости.

Наконец, Заявитель обнаружил, что гибридный армирующий корд, имеющий сердечник, изготовленный из высокомодульного текстильного материала, и металлические проволоки, расположенные вокруг сердечника и намотанные по спирали, как описано выше, при использовании данного корда в слоях перекрещивающейся брекерной конструкции в шине для спортивных автомобилей обеспечивает возможность получения шины с заданной легкостью и заданными эксплуатационными характеристиками в отношении тягового усилия, торможения и реакции на поперечные напряжения при движении на поворотах, и при этом обеспечивается желательное улучшение сопротивления качению по отношению к тем случаям, в которых металлические армирующие корды используются в перекрещивающейся брекерной конструкции, как в случае шин, изготавливаемых Заявителем в настоящее время и предназначенных для использования в спортивных автомобилях.

Настоящее изобретение относится к шине для колес транспортных средств.

Шина предпочтительно содержит каркасную конструкцию.

Шина предпочтительно содержит перекрещивающуюся брекерную конструкцию, расположенную в радиально наружном месте по отношению к каркасной конструкции.

Перекрещивающаяся брекерная конструкция предпочтительно содержит первый брекерный слой.

Перекрещивающаяся брекерная предпочтительно содержит по меньшей мере один второй брекерный слой, расположенный в радиально наружном месте по отношению к первому брекерному слою.

Шина предпочтительно содержит по меньшей мере один армирующий слой с нулевым градусом, расположенный в радиально наружном месте по отношению к перекрещивающейся брекерной конструкции

Указанный по меньшей мере один армирующий слой с нулевым градусом предпочтительно содержит множество негибридных армирующих кордов.

Шина предпочтительно содержит протекторный браслет, расположенный в радиально наружном месте по отношению к по меньшей мере одному армирующему слою с нулевым градусом.

По меньшей мере один из первого брекерного слоя и второго брекерного слоя предпочтительно содержит множество гибридных армирующих кордов.

Каждый из гибридных армирующих кордов предпочтительно содержит сердечник, изготовленный из высокомодульного текстильного материала и проходящий вдоль заданного продольного направления.

Каждый из гибридных армирующих кордов предпочтительно содержит множество металлических проволок, по существу параллельных друг другу и намотанных по спирали вокруг сердечника с заданным шагом намотки.

Металлические проволоки предпочтительно расположены вокруг сердечника так, чтобы в любом поперечном сечении гибридного армирующего корда они были расположены в зоне только одной угловой части идеальной окружности, которая описывает сердечник.

Заявитель полагает, что гибридные армирующие корды, описанные выше, могут быть использованы в обоих слоях перекрещивающейся брекерной конструкции или только в одном из вышеупомянутых двух брекерных слоев, при этом другой брекерной слой будет содержать негибридные армирующие корды, изготовленные из текстильного или металлического материала. Также можно использовать в одном и том же брекерном слое как гибридные армирующие корды вышеописанного типа, так и негибридные армирующие корды, изготовленные из текстильного или металлического материала.

Заявитель также полагает, что гибридные армирующие корды, описанные выше, могут быть использованы в других частях шины и, в частности, во всех тех частях, которые подвергаются воздействию сжимающих напряжений, подобных например, компонентам шины, которые описаны ниже и упоминаются как «крыльевая лента» и «бортовая лента».

В частности, гибридные армирующие корды, описанные выше, могут быть использованы как в перекрещивающейся брекерной конструкции, так и в одном или обоих из компонентов, представляющих собой крыльевую ленту и бортовую ленту (в случае их наличия), или только в одном или обоих из компонентов, представляющих собой крыльевую ленту и бортовую ленту, в случае, когда шина не предусмотрена с перекрещивающейся брекерной конструкцией или предусмотрена с брекерной конструкцией, содержащей только металлические или текстильные негибридные армирующие корды, то есть не имеющей гибридных армирующих кордов вышеописанного типа.

Заявитель также полагает, что гибридные армирующие корды, описанные выше, могут быть использованы в шинах транспортных средств всех типов, для которых требуются высокие эксплуатационные характеристики, и, следовательно, не только в спортивных автомобилях, но и также, например, в спортивных мотоциклах.

В первых предпочтительных вариантах осуществления сердечник содержит текстильные волокна, соединенные друг с другом для образования одного удлиненного элемента, скрученного сам по себе с заданным шагом крутки.

Во вторых предпочтительных вариантах осуществления сердечник содержит текстильные волокна, соединенные друг с другом для образования множества нитевидных элементов (или нитей), скрученных вместе с заданным шагом крутки.

Наличие множества нитей, скрученных вместе, приводит к небольшому увеличению диаметра сердечника, изготовленного из текстильного материала, по отношению к решению, в котором сердечник содержит одну нить, скрученную сама по себе, при этом следствием является повышение способности армирующего корда выдерживать сжимающие напряжения. Также обеспечивается большее расстояние между металлическими проволоками, следствием чего является повышение жесткости армирующего корда.

В предпочтительных вариантах осуществления число вышеупомянутых удлиненных элементов составляет два или три, более предпочтительно два.

Каждый удлиненный элемент предпочтительно имеет линейную плотность, которая больше или равна приблизительно 800 дтекс, более предпочтительно больше или равна приблизительно 1100 дтекс, еще более предпочтительно больше или равна приблизительно 1600 дтекс.

Каждый удлиненный элемент предпочтительно имеет линейную плотность, которая меньше или равна приблизительно 4400 дтекс, более предпочтительно меньше или равна приблизительно 3800 дтекс, еще более предпочтительно меньше или равна приблизительно 3200 дтекс.

В предпочтительных вариантах осуществления каждый удлиненный элемент имеет линейную плотность в диапазоне между приблизительно 800 дтекс и приблизительно 4400 дтекс, более предпочтительно между приблизительно 1100 дтекс и приблизительно 3800 дтекс, еще более предпочтительно между приблизительно 1600 дтекс и приблизительно 3200 дтекс.

Вышеупомянутые текстильные волокна предпочтительно выбраны из группы, содержащей арамидные волокна, волокна лиоцелл или стекловолокна или скопления волокон, содержащие по меньшей мере 30% арамидных волокон, волокон лиоцелл или стекловолокон и не более 70% нейлоновых, гидратцеллюлозных или полиэтилентерефталатных (ПЭТ) волокон. Такие скопления волокон в дальнейшем упоминаются посредством термина «смешанные волокна».

В первых вариантах осуществления сердечника текстильные волокна могут быть изготовлены из арамидного волокна с линейной плотностью, равной приблизительно 1110 дтекс. Исходный касательный модуль упругости в этом случае равен приблизительно 6500 сН/текс.

В случае «смешанных волокон» текстильные волокна могут, например, содержать:

- 50% арамидного волокна с линейной плотностью, равной приблизительно 1100 дтекс, и 50% полиэтилентерефталатного волокна с линейной плотностью, равной приблизительно 1100 дтекс (такое скопление названо в дальнейшем «смешанным волокном с линейной плотностью 2200 дтекс»);

- 43% арамидного волокна с линейной плотностью, равной приблизительно 840 дтекс, и 57% полиэтилентерефталатного волокна с линейной плотностью, равной приблизительно 1100 дтекс (такое скопление названо в дальнейшем «смешанным волокном с линейной плотностью 1940 дтекс»);

- 33% арамидного волокна с линейной плотностью, равной приблизительно 550 дтекс, и 67% полиэтилентерефталатного волокна с линейной плотностью, равной приблизительно 1100 дтекс (такое скопление названо в дальнейшем «смешанным волокном с линейной плотностью 1650 дтекс»).

Смешанное волокно с линейной плотностью 2200 дтекс имеет исходный касательный модуль упругости, равный приблизительно 3300 сН/текс.

Смешанное волокно с линейной плотностью 1940 дтекс имеет исходный касательный модуль упругости, равный приблизительно 2800 сН/текс.

Смешанное волокно с линейной плотностью 1650 дтекс имеет исходный касательный модуль упругости, равный приблизительно 2500 сН/текс.

Число кручений одного удлиненного элемента, скрученного сам по себе, или множества удлиненных элементов, скрученных вместе, предпочтительно больше приблизительно 100 кручений на 1 метр (tpm), более предпочтительно больше приблизительно 200 кручений на 1 метр.

Число кручений одной проволоки, скрученной сама по себе, или множества проволок, скрученных вместе, предпочтительно меньше приблизительно 500 кручений на 1 метр, более предпочтительно меньше приблизительно 400 кручений на 1 метр.

В предпочтительных вариантах осуществления число кручений одной проволоки, скрученной сама по себе, или множества проволок, скрученных вместе, находится в диапазоне между приблизительно 100 кручениями на 1 метр и приблизительно 500 кручениями на 1 метр, предпочтительно между приблизительно 200 кручениями на 1 метр и приблизительно 400 кручениями на 1 метр, например, равно приблизительно 300 кручениям на 1 метр.

Шаг крутки предпочтительно меньше шага намотки. Заявитель установил в результате наблюдений, что такая мера обеспечивает возможность оптимизации усталости сердечника при многократном сжатии.

Направление крутки вышеупомянутых текстильных волокон может быть согласовано или не согласовано с направлением намотки металлических проволок.

Направление крутки вышеупомянутых текстильных волокон предпочтительно является таким же, как направление намотки металлических проволок.

Шаг намотки предпочтительно меньше или равен приблизительно 6,3 мм, более предпочтительно меньше или равен приблизительно 6 мм, еще более предпочтительно меньше или равен приблизительно 4,5 мм.

Шаг намотки предпочтительно больше или равен приблизительно 2,0 мм, более предпочтительно больше или равен приблизительно 2,5 мм, еще более предпочтительно больше или равен приблизительно 3,5 мм.

В предпочтительных вариантах осуществления шаг намотки находится в диапазоне между приблизительно 2 мм и приблизительно 6,3 мм, более предпочтительно между приблизительно 2,5 мм и приблизительно 6 мм, еще более предпочтительно между приблизительно 3,5 мм и приблизительно 4,5 мм, например, равен приблизительно 4,3 мм или приблизительно 3,7 мм.

Заявитель установил в результате наблюдений, что обеспечение шага намотки в пределах одного из вышеуказанных диапазонов значений позволяет получить армирующий корд, имеющий модуль упругости, подходящий для применения такого армирующего корда в перекрещивающейся брекерной конструкции в спортивной шине.

Гибридный армирующий корд предпочтительно содержит на части его поверхности, проходящей вдоль заданного продольного направления, первые продольные участки без металлических проволок и вторые продольные участки, содержащие металлические проволоки.

Каждый из первых продольных участков предпочтительно расположен между двумя соответствующими вторыми продольными участками.

Каждый из первых продольных участков предпочтительно имеет длину вдоль заданного продольного направления, которая больше длины каждого из вторых продольных участков.

Заявитель отметил, что предпочтительно, чтобы первые продольные участки имели уменьшенную длину для увеличения - при определенных числе и диаметре металлических проволок и диаметре сердечника, изготовленного из текстильного материала, - числа витков металлических проволок для заданного шага намотки и, следовательно, повышения жесткости армирующего корда таким образом, чтобы получить благодаря армирующим кордам, используемым в перекрещивающихся брекерных конструкциях, ожидаемые эксплуатационные характеристики в отношении тягового усилия, торможения и противодействия поперечным напряжениям при движении на поворотах.

Длина каждого из указанных первых продольных участков предпочтительно меньше приблизительно 6 мм, более предпочтительно меньше или равна приблизительно 5,55 мм.

Длина первых продольных участков предпочтительно больше приблизительно 2 мм, более предпочтительно больше или равна приблизительно 2,5 мм.

В предпочтительных вариантах осуществления длина первых продольных участков находится в диапазоне между приблизительно 2 мм и приблизительно 6 мм, более предпочтительно между приблизительно 2,5 мм и приблизительно 5,5 мм, например, равна приблизительно 4,7 мм в случае, когда шаг намотки равен приблизительно 6,3 мм, равна приблизительно 3,8 мм в случае, когда шаг намотки равен приблизительно 4,3 мм, и равна 3 мм в случае, когда шаг намотки равен приблизительно 3,7 мм.

В каждом поперечном сечении гибридного армирующего корда каждая из указанных металлических проволок может находиться в контакте с по меньшей мере одной соседней металлической проволокой или может быть расположена на расстоянии от по меньшей мере одной соседней металлической проволоки.

Между по меньшей мере двумя соседними металлическими проволоками предпочтительно имеется зазор с таким размером, что расстояние между двумя соседними металлическими проволоками, измеренное вдоль указанного продольного направления, больше 0 мм, более предпочтительно больше или равно приблизительно 0,08 мм, еще более предпочтительно больше или равно приблизительно 0,10 мм.

Заявитель действительно установил в результате наблюдений, что предпочтительно, чтобы металлические проволоки не находились в контакте друг с другом, для уменьшения длины вышеупомянутых первых продольных участков и обеспечения, таким образом, заданной жесткости.

Указанное расстояние между двумя соседними металлическими проволоками предпочтительно меньше или равно приблизительно 0,8 мм, более предпочтительно меньше или равно приблизительно 0,5 мм.

В предпочтительных вариантах осуществления вышеуказанное расстояние между двумя соседними металлическими проволоками находится в диапазоне между приблизительно 0,08 мм и приблизительно 0,8 мм, предпочтительно между приблизительно 0,10 мм и приблизительно 0,5 мм.

Сердечник предпочтительно имеет первый диаметр, и по меньшей мере некоторые из металлических проволок имеют второй диаметр, отличающийся от указанного первого диаметра.

Второй диаметр предпочтительно меньше первого диаметра.

Заявитель установил в результате наблюдений, что для повышения жесткости армирующего корда без риска возникновения явления сморщивания/выпучивания и для обеспечения заданной легкости при одновременном отсутствии увеличения толщины брекерного слоя предпочтительно, чтобы отношение между указанными диаметрами находилось в заданном диапазоне значений.

Отношение между первым диаметром и вторым диаметром предпочтительно больше или равно приблизительно 1,5, более предпочтительно больше или равно приблизительно 1,65.

Отношение между первым диаметром и вторым диаметром предпочтительно меньше или равно приблизительно 8,5, более предпочтительно меньше или равно приблизительно 5,7.

В предпочтительных вариантах осуществления отношение между первым диаметром и вторым диаметром находится в диапазоне между приблизительно 1,5 и приблизительно 8,5, более предпочтительно между приблизительно 1,65 и приблизительно 5,7.

Первый диаметр предпочтительно больше или равен приблизительно 0,3 мм, более предпочтительно больше или равен приблизительно 0,4 мм.

Первый диаметр предпочтительно меньше или равен приблизительно 0,7 мм, более предпочтительно больше или равен приблизительно 0,68 мм.

В предпочтительных вариантах осуществления первый диаметр находится в диапазоне между приблизительно 0,3 мм и приблизительно 0,7 мм, более предпочтительно между приблизительно 0,4 мм и приблизительно 0,68 мм.

В некоторых предпочтительных вариантах осуществления первый диаметр равен приблизительно 0,65 мм.

Второй диаметр предпочтительно больше или равен приблизительно 0,08 мм, более предпочтительно больше или равен приблизительно 0,10 мм, еще более предпочтительно больше или равен приблизительно 0,15 мм.

Второй диаметр предпочтительно меньше или равен приблизительно 0,22 мм, более предпочтительно меньше или равен приблизительно 0,20 мм, еще более предпочтительно меньше или равен приблизительно 0,185 мм.

В предпочтительных вариантах осуществления второй диаметр находится в диапазоне между приблизительно 0,08 мм и приблизительно 0,22 мм, более предпочтительно между приблизительно 0,10 мм и приблизительно 0,20 мм, еще более предпочтительно между приблизительно 0,15 мм и приблизительно 0,185 мм.

В некоторых предпочтительных вариантах осуществления второй диаметр равен приблизительно 0,175 мм.

Текстильные волокна предпочтительно покрыты адгезивным веществом или подвергнуты химической или физической обработке для повышения адгезионной способности с целью улучшения адгезионного сцепления с эластомерным материалом, в который они заделаны или которым они покрыты.

В первых вариантах осуществления шины все металлические проволоки имеют одинаковый диаметр.

В альтернативных вариантах осуществления шины по меньшей мере одна первая металлическая проволока из указанного множества металлических проволок имеет диаметр, отличающийся от диаметра остальных металлических проволок из указанного множества металлических проволок.

В таких альтернативных вариантах осуществления указанная по меньшей мере одна первая металлическая проволока предпочтительно имеет диаметр, который меньше диаметра остальных металлических проволок.

Заявитель установил в результате наблюдений, что такая мера позволяет увеличить поверхность армирующего корда, открытую для воздействия эластомерного материала, и, следовательно, обеспечить лучшее проникновение и большее адгезионное сцепление последнего.

В этом случае отношение между диаметром по меньшей мере одной первой металлической проволоки и диаметром остальных металлических проволок предпочтительно меньше приблизительно 0,95, более предпочтительно меньше приблизительно 0,9.

Отношение между диаметром указанной по меньшей мере одной первой металлической проволоки и диаметром остальных металлических проволок предпочтительно больше приблизительно 0,70, более предпочтительно больше приблизительно 0,75.

В альтернативных предпочтительных вариантах осуществления отношение между диаметром указанной по меньшей мере одной первой металлической проволоки и диаметром остальных металлических проволок находится в диапазоне между приблизительно 0,1 и приблизительно 5,5, более предпочтительно между приблизительно 0,15 и приблизительно 4.

Более конкретно, диаметр по меньшей мере одной первой металлической проволоки предпочтительно больше приблизительно 0,06 мм, более предпочтительно больше приблизительно 0,08 мм.

Диаметр указанной по меньшей мере одной первой металлической проволоки предпочтительно меньше приблизительно 0,32 мм, более предпочтительно меньше приблизительно 0,30 мм.

Диаметр указанной по меньшей мере одной первой металлической проволоки еще более предпочтительно находится в диапазоне между приблизительно 0,06 мм и приблизительно 0,32 мм, более предпочтительно находится в диапазоне между приблизительно 0,08 мм и приблизительно 0,30 мм.

Диаметр остальных металлических проволок предпочтительно больше приблизительно 0,06 мм, более предпочтительно больше приблизительно 0,08 мм.

Диаметр остальных металлических проволок предпочтительно меньше приблизительно 0,45 мм, более предпочтительно меньше приблизительно 0,40 мм.

Диаметр остальных металлических проволок еще более предпочтительно находится в диапазоне между приблизительно 0,06 мм и приблизительно 0,45 мм, более предпочтительно находится в диапазоне между приблизительно 0,08 мм и приблизительно 0,40 мм.

В предпочтительных вариантах осуществления диаметр указанной по меньшей мере одной первой металлической проволоки равен, например, приблизительно 0,165 мм, и диаметр остальных металлических проволок равен, например, приблизительно 0,185 мм.

Указанная по меньшей мере одна первая металлическая проволока предпочтительно расположена между двумя из указанных остальных металлических проволок.

Во всех вариантах осуществления шины по меньшей мере одна металлическая проволока из указанного множества металлических проволок предпочтительно подвергнута предварительному приданию формы (приданию извитости) так, чтобы она проходила в продольном направлении вдоль волнообразной или зигзагообразной траектории.

Заявитель установил в результате наблюдений, что такая мера позволяет увеличить поверхность сердечника, открытую для воздействия эластомерного материала, и, следовательно, обеспечить лучшее проникновение и большее адгезионное сцепление последнего.

Указанная волнообразная или зигзагообразная траектория предпочтительно содержит множество деформированных частей, которые повторяются вдоль продольного направления металлической проволоки с шагом повторения, превышающим приблизительно 2 мм.

Указанное множество деформированных частей предпочтительно повторяется вдоль продольного направления металлической проволоки с шагом повторения, который меньше приблизительно 3 мм, предпочтительно меньше приблизительно 2,2 мм.

В предпочтительных вариантах осуществления множество деформированных частей повторяется вдоль продольного направления металлической проволоки с шагом повторения в диапазоне между приблизительно 2 мм и приблизительно 3 мм, предпочтительно между приблизительно 2 мм и приблизительно 2,2 мм.

Каждая деформированная часть из указанного множества деформированных частей предпочтительно имеет максимальную ширину вдоль направления, перпендикулярного к указанному продольному направлению, которая больше приблизительно 0,2 мм, более предпочтительно больше приблизительно 0,22 мм.

Максимальная ширина вдоль направления, перпендикулярного к продольному направлению, предпочтительно меньше приблизительно 0,3 мм, более предпочтительно меньше приблизительно 0,25 мм.

В предпочтительных вариантах осуществления указанная максимальная ширина находится в диапазоне между приблизительно 0,2 мм и приблизительно 0,3 мм, более предпочтительно между приблизительно 0,22 мм и приблизительно 0,25 мм.

Каждый гибридный армирующий корд предпочтительно имеет относительное удлинение при разрыве, которое больше приблизительно 2,5%, более предпочтительно больше приблизительно 3%.

Каждый гибридный армирующий корд предпочтительно имеет относительное удлинение при разрыве, которое меньше приблизительно 6%, более предпочтительно меньше приблизительно 5,7%.

В предпочтительных вариантах осуществления каждый гибридный армирующий корд имеет относительное удлинение при разрыве, находящееся в диапазоне между приблизительно 2,5% и приблизительно 6%, предпочтительно между приблизительно 3% и приблизительно 5,7%.

Каждый гибридный армирующий корд предпочтительно имеет нагрузку при разрыве, которая больше приблизительно 300 Н, более предпочтительно больше приблизительно 350 Н.

Каждый гибридный армирующий корд предпочтительно имеет нагрузку при разрыве, которая меньше приблизительно 800 Н, более предпочтительно меньше приблизительно 750 Н.

В предпочтительных вариантах осуществления каждый гибридный армирующий корд имеет нагрузку при разрыве, находящуюся в диапазоне между приблизительно 300 Н и приблизительно 800 Н, предпочтительно между приблизительно 350 Н и приблизительно 750 Н.

Каждый брекерный слой предпочтительно содержит гибридные армирующие корды в количестве, которое больше приблизительно 60 кордов на 1 дм, более предпочтительно больше приблизительно 80 кордов на 1 дм.

Каждый брекерный слой предпочтительно содержит гибридные армирующие корды в количестве, которое меньше приблизительно 130 кордов на 1 дм, более предпочтительно меньше приблизительно 110 кордов на 1 дм.

В предпочтительных вариантах осуществления каждый брекерный слой содержит гибридные армирующие корды в количестве, находящемся в диапазоне между приблизительно 60 кордами на 1 дм и приблизительно 130 кордами на 1 дм, предпочтительно между приблизительно 80 кордами на 1 дм и приблизительно 110 кордами на 1 дм, например, равном приблизительно 90 кордам на 1 дм.

Каркасная конструкция предпочтительно содержит по меньшей мере один слой каркаса, имеющий противоположные концевые края, загнутые вокруг соответствующих кольцевых фиксирующих конструкций для образования соответствующих бортовых конструкций с противоположных сторон по отношению к экваториальной плоскости шины.

Предпочтительно по меньшей мере один слой, придающий жесткость, может быть сопряжен с указанным по меньшей мере одним слоем каркаса в зоне соответствующей бортовой конструкции или рядом с соответствующей бортовой конструкцией.

Указанный по меньшей мере один слой, придающий жесткость, предпочтительно содержит по меньшей мере один четвертый армирующий корд, идентичный гибридному армирующему корду.

Указанный по меньшей мере один слой, придающий жесткость, может быть расположен между соответствующим загнутым концевым краем указанного по меньшей мере одного слоя каркаса и соответствующей бортовой конструкцией.

Указанный по меньшей мере один слой, придающий жесткость, более предпочтительно может по меньшей мере частично окружать бортовую конструкцию. Такой слой, придающий жесткость, также назван термином «крыльевая лента».

В качестве альтернативы или дополнения указанный по меньшей мере один слой, придающий жесткость, может быть сопряжен с соответствующим загнутым концевым краем указанного по меньшей мере одного слоя каркаса в аксиально наружном месте по отношению к соответствующей кольцевой фиксирующей конструкции.

Указанный по меньшей мере один слой, придающий жесткость, более предпочтительно может проходить от кольцевой фиксирующей конструкции по направлению к протекторному браслету. Такой слой, придающий жесткость, также назван термином «бортовая лента».

Предпочтительно во всех вариантах осуществления и случаях применения, рассмотренных выше, негибридные армирующие корды армирующего слоя с нулевым градусом содержат только нити, изготовленные из текстильного материала (например, изготовленные из арамида, нейлона).

Описание вариантов осуществления изобретения

Дополнительные отличительные признаки и преимущества шины по настоящему изобретению станут более ясными из нижеприведенного подробного описания предпочтительных вариантов его осуществления, выполненного со ссылкой на приложенные чертежи, на которых:

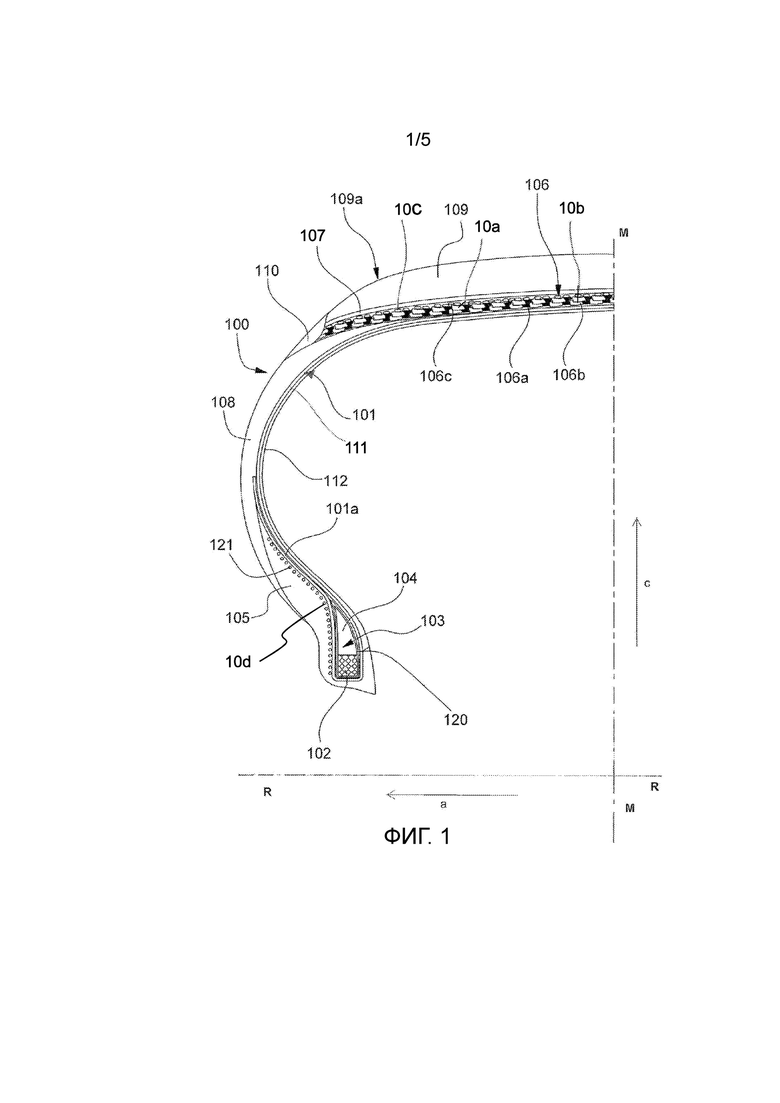

фиг.1 - схематическое изображение части шины согласно варианту осуществления настоящего изобретения в частичном полусечении;

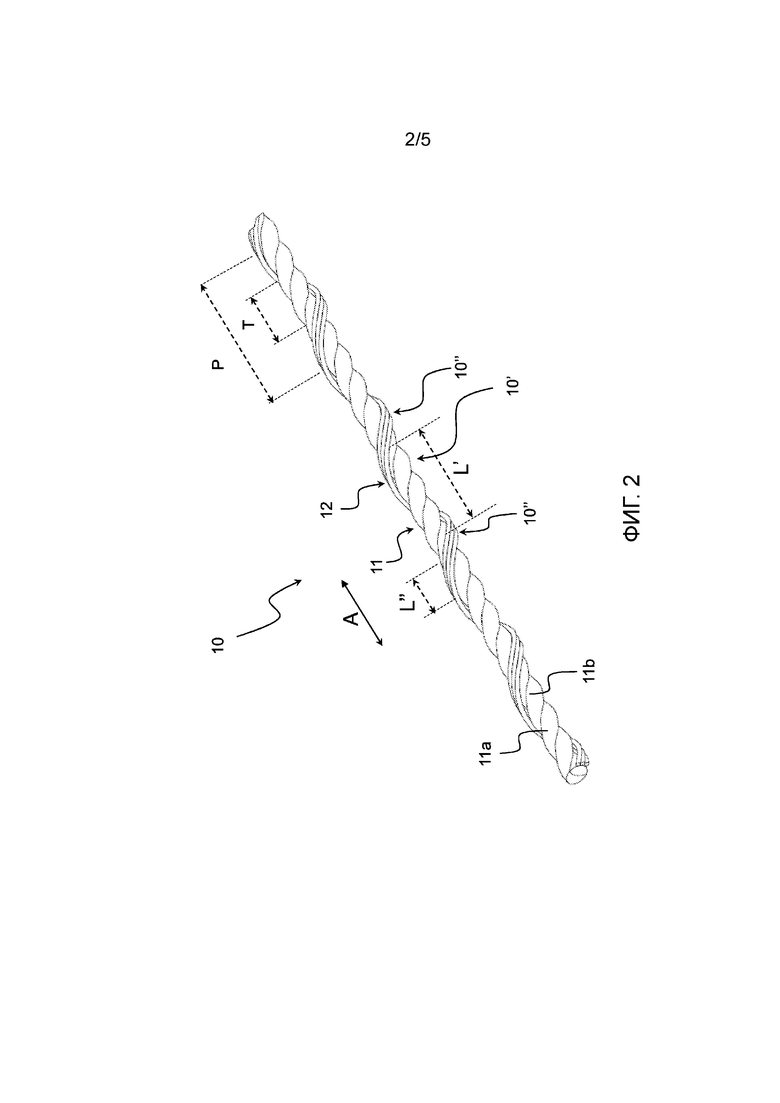

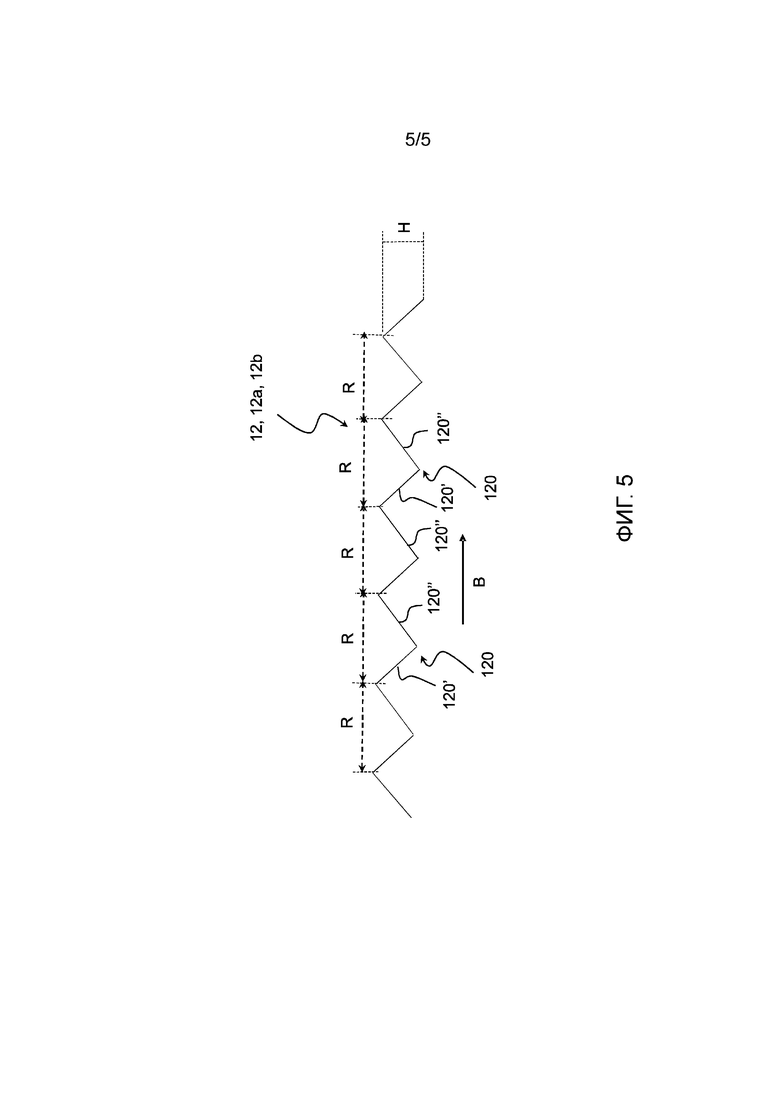

фиг.2 - схематический вид в перспективе участка армирующего корда по первому варианту осуществления, используемого по меньшей мере в брекерной конструкции шины с фиг.1;

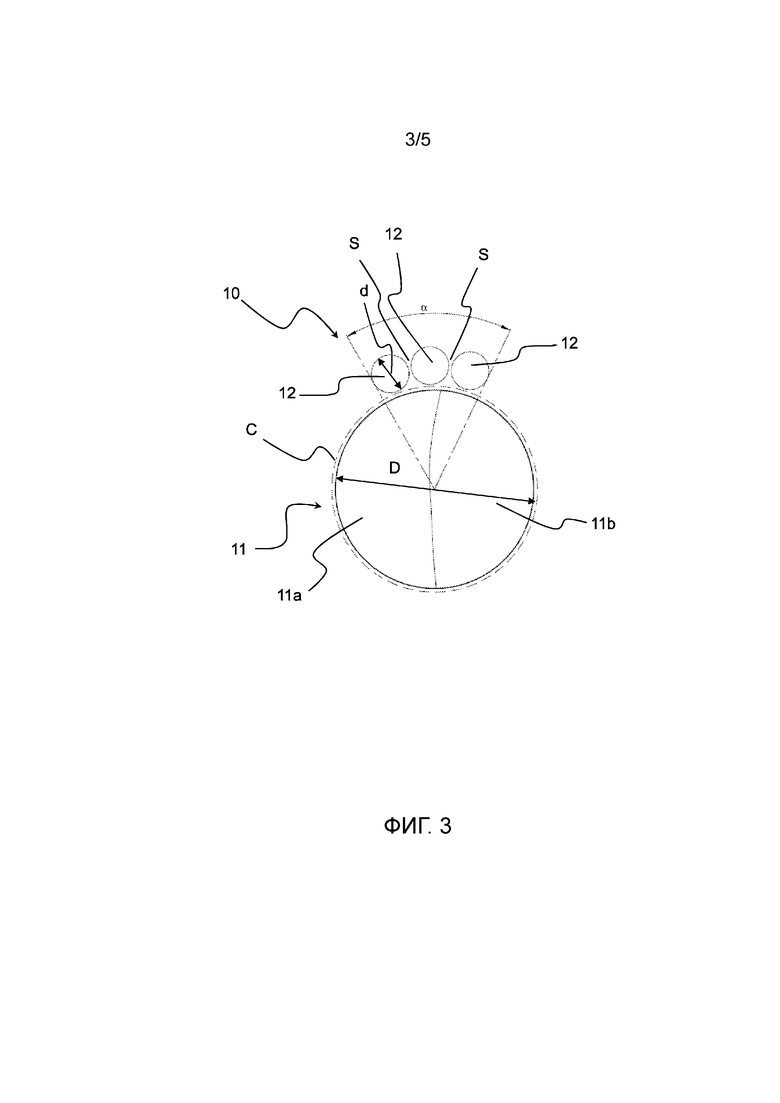

фиг.3 - увеличенное схематическое изображение поперечного сечения армирующего корда с фиг.2;

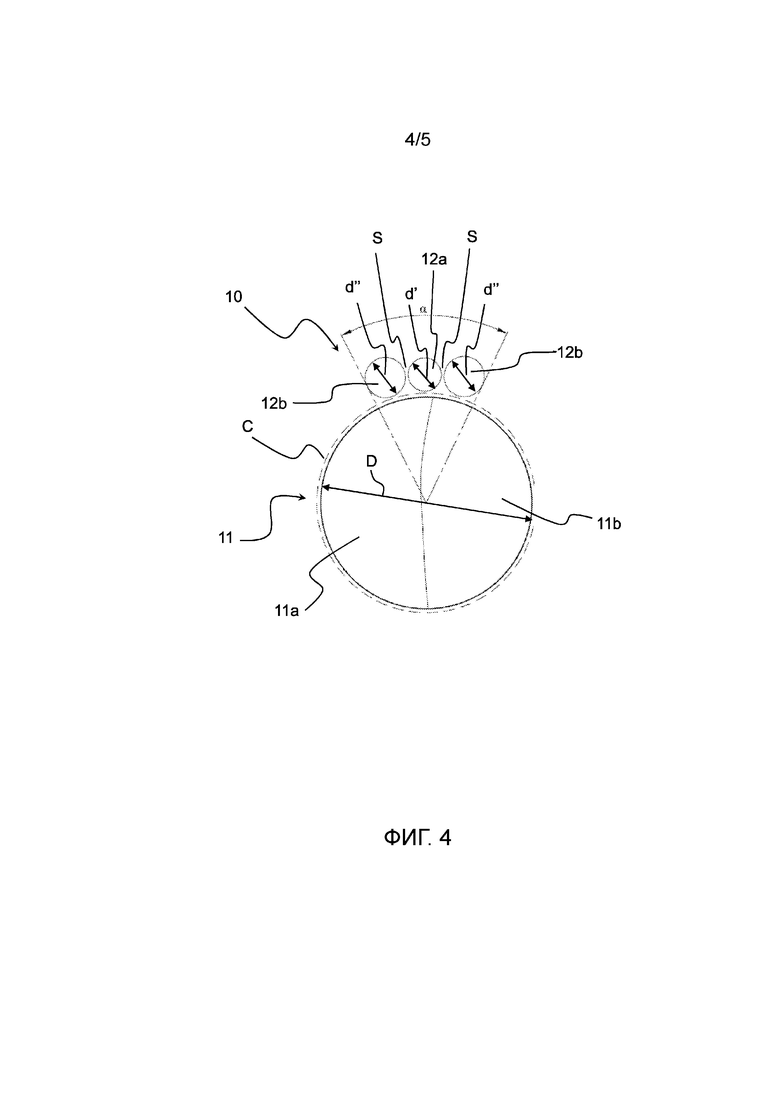

фиг.4 - увеличенное схематическое изображение поперечного сечения армирующего корда по альтернативному варианту осуществления, используемого по меньшей мере в брекерной конструкции шины с фиг.1; и

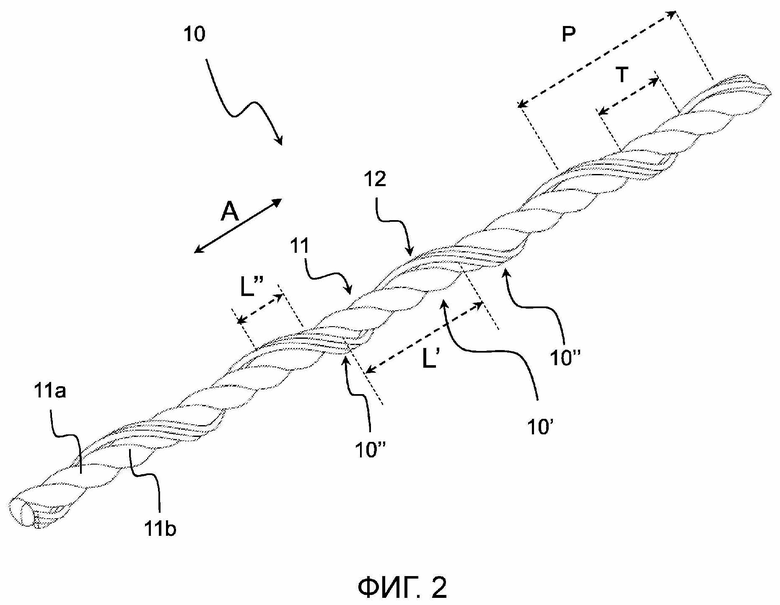

фиг.5 - схематическое изображение конкретного варианта осуществления по меньшей мере одной из металлических проволок, используемых в армирующем корде по предыдущим чертежам.

Для простоты фиг.1 показывает только часть иллюстративного варианта осуществления шины 100 в соответствии с настоящим изобретением, при этом остальная часть, которая не представлена, по существу идентична и расположена симметрично по отношению к экваториальной плоскости М-М шины.

Шина 100 по фиг.1 представляет собой, в частности, иллюстративный вариант осуществления шины для четырехколесных транспортных средств.

Шина 100 предпочтительно представляет собой шину с высокими эксплуатационными характеристиками (НР) или сверхвысокими эксплуатационными характеристиками (UHP) для спортивных автомобилей и/или автомобилей с высокими эксплуатационными характеристиками.

На фиг.1 “a” обозначает аксиальное направление, “c” обозначает радиальное направление, “M-M” обозначает экваториальную плоскость шины 100 и “R-R” обозначает ось вращения шины 100.

Шина 100 содержит по меньшей мере одну каркасную конструкцию 101, которая, в свою очередь, содержит по меньшей мере один слой 111 каркаса.

В дальнейшем для простоты представления будет сделана ссылка на вариант осуществления шины 100, содержащей один слой 111 каркаса. Однако то, что описано в данном документе, имеет аналогичное применение в шинах, содержащих более одного слоя каркаса.

Слой 111 каркаса имеет концевые края, противоположные в аксиальном направлении и контактно взаимодействующие с соответствующими кольцевыми фиксирующими конструкциями 102, называемыми сердечниками бортов, возможно, соединенными с эластомерным наполнителем 104. Зона шины, содержащая сердечник 102 борта и возможный эластомерный наполнитель 104, образует кольцевую армирующую конструкцию 103, называемую «бортовой конструкцией» и предназначенную для обеспечения возможности удерживания/фиксации шины 100 на соответствующем непоказанном монтажном ободе.

Слой 111 каркаса содержит множество удлиненных армирующих элементов (непоказанных), покрытых эластомерным материалом или включенных в матрицу из эластомерного материала, подвергнутого сшиванию.

Каркасная конструкция 101 представляет собой конструкцию радиального типа, то есть удлиненные армирующие элементы слоя 111 каркаса расположены в плоскостях, содержащих ось R-R вращения шины 100 и по существу перпендикулярных к экваториальной плоскости М-М шины 100. Указанные удлиненные армирующие элементы по существу состоят из текстильных кордов, например, изготовленных из гидратцеллюлозы, нейлона, сложного полиэфира, полиэтиленнафталата (PEN), но они могут состоять из металлических кордов.

Каждая кольцевая армирующая конструкция 103 соединена с каркасной конструкцией 101 посредством загибания (или заворота) противоположных концевых краев данного по меньшей мере одного слоя 111 каркаса вокруг сердечника 102 борта и возможного эластомерного наполнителя 104 для образования так называемых заворотов 101а каркасной конструкции 101.

В варианте осуществления соединение между каркасной конструкцией 101 и кольцевой армирующей конструкцией 103 может выполняться посредством второго слоя каркаса (не показанного на фиг.1), наложенного в аксиально наружном месте по отношению к слою 111 каркаса.

Лента 105, противодействующая абразивному износу, расположена в зоне каждой кольцевой армирующей конструкции 103 для окружения кольцевой армирующей конструкции 103 вдоль аксиально внутренней и наружной и радиально внутренней зон кольцевой армирующей конструкции 103, таким образом, данная лента 105 будет расположена между кольцевой армирующей конструкцией 103 и ободом колеса, когда шина 100 установлена на ободе. Однако такая лента 105, противодействующая абразивному износу, может быть не предусмотрена.

Перекрещивающаяся брекерная конструкция 106 наложена в радиально наружном месте по отношению к каркасной конструкции 101. Перекрещивающаяся брекерная конструкция 106 содержит по меньшей мере два брекерных слоя 106а, 106b, наложенные друг на друга в радиальном направлении.

Брекерные слои 106а, 106b содержат соответствующие множества армирующих кордов 10а, 10b. Такие армирующие корды 10а, 10b имеют ориентацию с наклоном относительно направления вдоль окружности шины 100 или относительно экваториальной плоскости М-М шины 100 под углом, находящимся в диапазоне между приблизительно 15° и приблизительно 45°, предпочтительно между приблизительно 20° и приблизительно 40°. Например, такой угол равен приблизительно 30°.

Шина 100 также может содержать дополнительный брекерный слой (непоказанный), расположенный между каркасной конструкцией 101 и брекерным слоем, самым близким к центру в радиальном направлении из вышеупомянутых брекерных слоев 106а, 106b, и содержащий множество армирующих кордов, имеющих ориентацию с наклоном относительно направления вдоль окружности шины 100 или относительно экваториальной плоскости М-М шины 100 под углом, равным приблизительно 90°.

Шина 100 также может содержать дополнительный брекерный слой (непоказанный), расположенный в месте, наиболее удаленном от центра в радиальном направлении по отношению к брекерному слою, наиболее удаленному от центра в радиальном направлении из вышеупомянутых брекерных слоев 106а, 106b, и содержащий множество армирующих кордов, имеющих ориентацию с наклоном относительно направления вдоль окружности шины 100 или относительно экваториальной плоскости М-М шины 100 под углом, находящимся в диапазоне между приблизительно 20° и приблизительно 70°.

Армирующие корды 10а, 10b брекерного слоя 106а, 106b параллельны друг другу и имеют ориентацию с перекрещиванием относительно армирующих кордов 10b, 10а другого брекерного слоя 106b, 106а.

По меньшей мере один армирующий слой 106с с нулевым градусом, широко известный как «брекер с кордами, расположенными под углом, составляющим нуль градусов», наложен в месте, наиболее удаленном от центра в радиальном направлении относительно перекрещивающейся брекерной конструкции 106. Он содержит армирующие корды 10с, ориентированные по существу в направлении вдоль окружности. Таким образом, такие армирующие корды 10с образуют угол, составляющий несколько градусов (как правило, составляющий меньше приблизительно 10°, например, находящийся в диапазоне между приблизительно 0° и 6°), относительно экваториальной плоскости М-М шины 100.

Армирующие корды 10а, 10b, 10с покрыты эластомерным материалом или включены в матрицу из эластомерного материала, подвергнутого сшиванию.

Протекторный браслет 109 наложен в радиально наружном месте по отношению к армирующему слою 106с с нулевым градусом подобно другим составляющим полуфабрикатам шины 100. Протекторный браслет 109 изготовлен из эластомерного материала.

Соответствующие боковины 108, изготовленные из эластомерного материала, также наложены на боковые поверхности каркасной конструкции 101 в аксиально наружном месте по отношению к самóй каркасной конструкции 101. Каждая боковина 108 проходит от одного из боковых краев протекторного браслета 109 до соответствующей кольцевой армирующей конструкции 103.

Лента 105, противодействующая абразивному износу, в случае, если она предусмотрена, проходит по меньшей мере до соответствующей боковины 108.

В некоторых конкретных вариантах осуществления, таких как вариант осуществления, проиллюстрированный и описанный в данном документе, жесткость боковины 108 может быть повышена посредством выполнения слоя 120, придающего жесткость и общеизвестного как «крыльевая лента» или дополнительная лентообразная вставка, которая предназначена для повышения жесткости и целостности кольцевой армирующей конструкции 103 и боковины 108.

Крыльевая лента 120 намотана вокруг соответствующего сердечника 102 борта и эластомерного наполнителя 104 так, чтобы она по меньшей мере частично окружала кольцевую армирующую конструкцию 103. В частности, крыльевая лента 120 окружает кольцевую армирующую конструкцию 103 вдоль аксиально внутренней и наружной и радиально внутренней зон кольцевой армирующей конструкции 103.

Крыльевая лента 120 расположена между загнутым концевым краем слоя 111 каркаса и соответствующей кольцевой армирующей конструкцией 103. Крыльевая лента 120 обычно находится в контакте со слоем 111 каркаса и кольцевой армирующей конструкцией 103.

В некоторых конкретных вариантах осуществления, таких как вариант осуществления, проиллюстрированный и описанный в данном документе, бортовая конструкция 103 также может содержать дополнительный слой 121, придающий жесткость, который общеизвестен под названием/термином «бортовая лента» или защитная полоска и который предназначен для повышения жесткости и целостности кольцевой армирующей конструкции 103.

Бортовая лента 121 сопряжена/соединена с соответствующим загнутым концевым краем слоя 111 каркаса в месте, наиболее удаленном от центра в аксиальном направлении по отношению к соответствующей кольцевой армирующей конструкции 103, и проходит в радиальном направлении по направлению к боковине 108 и протекторному браслету 109.

Крыльевая лента 120 и бортовая лента 121 содержат армирующие корды 10d (армирующие корды крыльевой ленты 120 не видны), покрытые эластомерным материалом или включенные в матрицу из эластомерного материала, подвергнутого сшиванию.

Протекторный браслет 109 имеет в его радиально наружном месте поверхность 109а качения, выполненную с возможностью входа в контакт с грунтом. На поверхности 109а качения образованы окружные канавки (не показанные на фиг.1), которые соединены поперечными бороздками (не показанными на фиг.1) для образования на поверхности 109а качения множества блоков разных форм и размеров (не показанных на фиг.1).

Подслой 107 расположен между перекрещивающейся брекерной конструкцией 106 и протекторным браслетом 109.

В некоторых конкретных вариантах осуществления, таких как вариант осуществления, проиллюстрированный и описанный в данном документе, полоска 110, состоящая из эластомерного материала, общеизвестная как «минибоковина», возможно, может быть предусмотрена в зоне соединения между боковинами 108 и протекторным браслетом 109. Минибоковину 110, как правило, получают посредством экструзии вместе с протекторным браслетом 109, и минибоковина 110 позволяет улучшить механическое взаимодействие между протекторным браслетом 109 и боковинами 108.

Концевая часть боковины 108 предпочтительно непосредственно закрывает боковой край протекторного браслета 109.

В случае шин без воздушной камеры слой 112 резины, общеизвестный как «герметизирующий слой», также может быть предусмотрен в радиально внутреннем месте по отношению к слою 111 каркаса для обеспечения необходимой непроницаемости по отношению к воздуху, которым накачана шина 100.

По меньшей мере некоторые из армирующих кордов 10а (предпочтительно все армирующие корды 10а, предусмотренные в брекерном слое 106а) и по меньшей мере некоторые из армирующих кордов 10b (предпочтительно все армирующие корды 10b, предусмотренные в брекерном слое 106b) представляют собой гибридные армирующие корды 10 такого типа, как проиллюстрированные на фиг.2-4 и описанные ниже.

С другой стороны, армирующие корды 10с представляют собой негибридные армирующие корды, как правило, изготовленные из текстильного материала, как правило, арамида или нейлона.

Как показано на фиг.2-4, каждый гибридный армирующий корд 10 содержит сердечник 11, проходящий вдоль продольного направления А, и множество проволок 12, по существу параллельных друг другу и намотанных по спирали вокруг сердечника 11 с заданным шагом Р намотки.

Сердечник 11 изготовлен из неметаллического материала, в то время как проволоки 12 изготовлены из металлического материала.

В иллюстративных вариантах осуществления, проиллюстрированных на фиг.2-4, имеются три металлические проволоки 12.

Фиг.2-3 показывают первый предпочтительный вариант осуществления гибридного армирующего корда 10, в котором все три металлические проволоки 12 имеют одинаковый диаметр d.

С другой стороны, фиг.4 показывает второй предпочтительный вариант осуществления гибридного армирующего корда 10, который отличается от армирующего корда 10 по фиг.2-3 только тем, что три металлические проволоки 12 имеют разные диаметры. В частности, показан вариант осуществления, в котором металлическая проволока 12’, имеющая диаметр d’, расположена между двумя металлическими проволоками 12”, имеющими диаметр d”, который больше d’.

Во всех вариантах осуществления гибридного армирующего корда 10 шаг Р намотки металлических проволок 12 предпочтительно находится в диапазоне между приблизительно 2 мм и приблизительно 6,3 мм, более предпочтительно между приблизительно 2,5 мм и приблизительно 6 мм, еще более предпочтительно между приблизительно 3,5 мм и приблизительно 4,5 мм, например, равен приблизительно 4,3 или приблизительно 3,7 мм.

Схема расположения металлических проволок 12 вокруг сердечника 11 такова, что металлические проволоки 12 не полностью окружают сердечник 11. В частности, металлические проволоки 12 расположены вокруг сердечника 11 так, что в любом поперечном сечении гибридного армирующего корда 10 они расположены в зоне только одной угловой части идеальной окружности (обозначенной на фиг.3 ссылочной позицией С и показанной пунктирной линией), которая описывает сердечник 11. Такая угловая часть определяется углом α, который предпочтительно меньше 90°, более предпочтительно находится в диапазоне между приблизительно 30° и приблизительно 75°, еще более предпочтительно между приблизительно 40° и приблизительно 65°, например, равен приблизительно 45°.

Гибридный армирующий корд 10 содержит часть поверхности (например, такую как часть поверхности, которая находится на переднем плане на фиг.2), проходящую вдоль продольного направления А и содержащую первые продольные участки 10’, на которых не предусмотрено никаких металлических проволок 12 и которые расположены между двумя соответствующими вторыми продольными участками 10”, содержащими металлические проволоки 12.

Каждый из первых продольных участков 10’ предпочтительно имеет длину L’, измеренную вдоль вышеупомянутого заданного продольного направления А и находящуюся в диапазоне между 2 мм и приблизительно 6 мм, более предпочтительно между приблизительно 2,5 мм и приблизительно 5,5 мм, например, равную приблизительно 3,7 мм.

Длина L’ каждого из первых продольных участков 10’ предпочтительно превышает длину L” каждого из вторых продольных участков 10”.

В примере, проиллюстрированном в данном документе, сердечник 11 образован двумя нитевидными элементами (или нитями) 11а, 11b, образованными из текстильного материала, имеющего высокий модуль (то есть с исходным модулем, превышающим 2000 сН/текс).

Каждый удлиненный элемент 11а, 11b предпочтительно имеет линейную плотность в диапазоне между приблизительно 800 дтекс и приблизительно 4400 дтекс, более предпочтительно между приблизительно 1100 дтекс и приблизительно 3800 дтекс, еще более предпочтительно между приблизительно 1600 дтекс и приблизительно 3200 дтекс.

В предпочтительных вариантах осуществления каждый из двух удлиненных элементов 11а, 11b содержит множество арамидных волокон или волокон лиоцелл или стекловолокон или скопления волокон, содержащие по меньшей мере 30% арамидных волокон, волокон лиоцелл или стекловолокон и не более 70% нейлоновых, гидратцеллюлозных или полиэтилентерефталатных (ПЭТ) волокон.

Каждый удлиненный элемент 11а, 11b может быть образован, например, из арамидных волокон с линейной плотностью, равной приблизительно 1110 дтекс, и исходным касательным модулем упругости, равным приблизительно 6500 сН/текс.

В альтернативных примерах каждый удлиненный элемент 11а, 11b может быть образован, например, из 50% арамидных волокон с линейной плотностью, равной приблизительно 1100 дтекс, и 50% полиэтилентерефталатных волокон с линейной плотностью, равной приблизительно 1100 дтекс. Такой удлиненный элемент 11а, 11b, названный в данном документе «смешанным волокном с линейной плотностью 2200 дтекс», имеет исходный касательный модуль упругости, равный приблизительно 3300 сН/текс.

В дополнительных альтернативных примерах каждый удлиненный элемент 11а, 11b может быть образован, например, из 43% арамидных волокон с линейной плотностью, равной приблизительно 840 дтекс, и 57% полиэтилентерефталатных волокон с линейной плотностью, равной приблизительно 1100 дтекс. Такой удлиненный элемент 11а, 11b, названный в данном документе «смешанным волокном с линейной плотностью 1940 дтекс», имеет исходный касательный модуль упругости, равный приблизительно 2800 сН/текс.

В дополнительных альтернативных примерах каждый удлиненный элемент 11а, 11b может быть образован, например, из 33% арамидных волокон с линейной плотностью, равной приблизительно 550 дтекс, и 67% полиэтилентерефталатных волокон с линейной плотностью, равной приблизительно 1100 дтекс. Такой удлиненный элемент 11а, 11b, названный в данном документе «смешанным волокном с линейной плотностью 1650 дтекс», имеет исходный касательный модуль упругости, равный приблизительно 2500 сН/текс.

Два удлиненных элемента 11а и 11b скручены вместе (то есть закручены друг на друга) с заданным шагом Т крутки, который меньше шага Р намотки.

Направление крутки двух удлиненных элементов 11а и 11b предпочтительно такое же, как направление намотки металлических проволок 12, но можно предусмотреть противоположные направления.

Каждый удлиненный элемент 11а, 11b может быть скручен сам по себе в том же направлении, что и направление, в котором он накручен на другой удлиненный элемент 11b, 11а, или в направлении, противоположном направлению, в котором он накручен на другой удлиненный элемент 11b, 11а.

В альтернативном варианте сердечник 11 может быть образован одним удлиненным элементом, скрученным сам по себе с заданным шагом крутки, который меньше шага Р намотки, или более чем двумя удлиненными элементами, скрученными вместе с заданным шагом крутки, или одним нескрученным удлиненным элементом.

Число кручений одного удлиненного элемента, скрученного сам по себе, или двух удлиненных элементов 11а, 11b, скрученных вместе, предпочтительно находится в диапазоне между 100 кручениями на 1 метр и приблизительно 500 кручениями на 1 метр, предпочтительно между приблизительно 200 кручениями на 1 метр и приблизительно 400 кручениями на 1 метр, например, равно приблизительно 300 кручениям на 1 метр.

Независимо от конкретного типа материала, используемого для изготовления сердечника 11, такому материалу придана соответствующая адгезионная способность на поверхности для обеспечения надлежащего адгезионного сцепления с окружающей композицией. Как правило, улучшенное адгезионное сцепление может быть обеспечено посредством покрывания адгезивным веществом или посредством химической или физической обработки.

Например, повышенная адгезионная способность обеспечивается посредством погружения каждого из удлиненных элементов 11а, 11b или сердечника 11 - после скручивания вместе двух удлиненных элементов 11а, 11b - в раствор, содержащий адгезивное вещество.

Сердечник 11 имеет диаметр D, который больше диаметра металлических проволок 12.

Диаметр D предпочтительно находится в диапазоне между приблизительно 0,3 мм и приблизительно 0,7 мм, более предпочтительно между приблизительно 0,4 мм и приблизительно 0,68 мм, например, равен приблизительно 0,65 мм.

Металлические проволоки 12 могут находиться в состоянии взаимного контакта. Однако, как показано на фиг.3 и 4, предпочтительно, чтобы металлические проволоки 12 были расположены на расстоянии друг от друга, представляющем собой зазор S с длиной (которая соответствует ширине, измеренной вдоль вышеупомянутого продольного направления А), находящейся в диапазоне между приблизительно 0,08 мм и приблизительно 0,8 мм, более предпочтительно между приблизительно 0,10 мм и приблизительно 0,5 мм, например, равной приблизительно 0,7 мм.

Все металлические проволоки 12 предпочтительно изготовлены из одного и того же металлического материала.

В предпочтительном варианте осуществления настоящего изобретения такой материал представляет собой сталь, более предпочтительно сталь нормальной прочности (NT), высокой прочности (НТ), сверхвысокой прочности (SHT), ультравысокой прочности (UHT), мегапрочную (МТ) сталь.

В варианте осуществления по фиг.2-3 металлические проволоки 12 имеют диаметр d, предпочтительно находящийся в диапазоне между приблизительно 0,08 мм и приблизительно 0,22 мм, более предпочтительно между приблизительно 0,10 мм и приблизительно 0,20 мм, еще более предпочтительно между приблизительно 0,15 мм и приблизительно 0,185 мм, например, равный 0,175 мм.

Предпочтительно, чтобы отношение между диаметром D сердечника 11 и диаметром d металлических проволок 12 находилось в диапазоне между приблизительно 1,5 и приблизительно 8,5, более предпочтительно между приблизительно 1,65 и приблизительно 5,7, например, было равно приблизительно 3,7.

Таким образом, общий диаметр гибридного армирующего корда 10 по варианту осуществления по фиг.2 и 3 равен сумме диаметра D сердечника 11 и диаметра d металлических проволок 12.

Диаметр D сердечника 11, диаметр d металлических проволок 12 и шаг Р намотки металлических проволок 12 предпочтительно выбраны так, чтобы металлические проволоки 12 имели наклон относительно продольного направления А сердечника 11 под углом, составляющим от 10° от 40°, более предпочтительно от 15° до 30°, например, равным приблизительно 18°.

В варианте осуществления по фиг.4 металлическая проволока 12а имеет диаметр d’, который предпочтительно находится в диапазоне между приблизительно 0,06 мм и приблизительно 0,32 мм, более предпочтительно между приблизительно 0,08 мм и приблизительно 0,30 мм, например, равен 0,165 мм, в то время как две металлические проволоки 12b, расположенные с противоположных сторон по отношению к металлической проволоке 12а, имеют диаметр d”, который предпочтительно находится в диапазоне между приблизительно 0,06 мм и приблизительно 0,45 мм, более предпочтительно между приблизительно 0,08 мм и приблизительно 0,40 мм, например, равен 0,185 мм.

Предпочтительно, чтобы отношение между диаметром d’ металлической проволоки 12а и диаметром 12” металлических проволок 12b находилось в диапазоне между приблизительно 0,1 и приблизительно 5,5, более предпочтительно между приблизительно 0,15 и приблизительно 4, например, было равно приблизительно 0,89.

Таким образом, общий диаметр гибридного армирующего корда 10 по варианту осуществления по фиг.4 равен сумме диаметра D сердечника 11 и диаметра d” металлических проволок 12b.

Диаметр D сердечника 11, диаметр d’ металлической проволоки 12а, диаметр d” металлических проволок 12b и шаг Р намотки металлических проволок 12а, 12b предпочтительно выбраны так, чтобы металлические проволоки 12а, 12b имели наклон относительно продольного направления А сердечника 11 под углом, составляющим от 10° от 40°, более предпочтительно от 15° до 30°, например, равным приблизительно 18°.

Во всех вариантах осуществления, описанных выше, по меньшей мере одна из металлических проволок 12, 12а, 12b (предпочтительно все металлические проволоки 12 в варианте осуществления по фиг.2-3 и по меньшей мере металлическая проволока 12а в варианте осуществления по фиг.4, более предпочтительно как металлическая проволока 12а, так и металлические проволоки 12b) может (могут) быть подвергнута (-ы) предварительному приданию формы (приданию извитости) так, чтобы она (они) проходила (-и) в продольном направлении вдоль волнообразной или зигзагообразной траектории.

Фиг.5 очень схематически показывает металлическую проволоку 12, 12а, 12b, подвергнутую предварительному приданию формы (приданию извитости) так, чтобы она проходила в продольном направлении вдоль зигзагообразной траектории. Она включает в себя множество деформированных частей 120, которые следуют одна за другой вдоль продольного направления металлической проволоки 12, 12а, 12b с шагом R повторения, предпочтительно находящимся в диапазоне между приблизительно 2 мм и приблизительно 3 мм, более предпочтительно между приблизительно 2 мм и приблизительно 2,2 мм.

Каждая из вышеупомянутых деформированных частей 120 образована двумя участками 120’, 120”, которые являются по существу прямолинейными и имеют наклон в противоположные стороны (предпочтительно с по существу одинаковым углом) относительно продольного направления В металлической проволоки 12, 12а, 12b.

Каждая деформированная часть 120 имеет максимальную ширину Н вдоль направления, перпендикулярного к продольному направлению В металлической проволоки 12, 12а, 12b, которая находится в диапазоне между приблизительно 0,2 мм и приблизительно 0,3 мм, более предпочтительно между приблизительно 0,22 мм и приблизительно 0,25 мм.

Каждый брекерный слой 106а, 106b предпочтительно содержит гибридные армирующие корды 10 в количестве, находящемся в диапазоне между приблизительно 60 кордами на 1 дм и приблизительно 130 кордами на 1 дм, предпочтительно находящемся в диапазоне между приблизительно 80 кордами на 1 дм и приблизительно 110 кордами на 1 дм, например, равном приблизительно 90 кордам на 1 дм.

Каждый гибридный армирующий корд 10 предпочтительно имеет относительное удлинение при разрыве, находящееся в диапазоне между приблизительно 2,5% и приблизительно 6%, предпочтительно между приблизительно 3% и приблизительно 5,7%, и нагрузку при разрыве, находящуюся в диапазоне между приблизительно 300 Н и приблизительно 800 Н, предпочтительно между приблизительно 350 Н и приблизительно 750 Н.

В предпочтительных вариантах осуществления изобретения гибридный армирующий корд 10, описанный выше, используется в обоих брекерных слоях 106а, 106b. Однако имеются альтернативные варианты осуществления, в которых гибридный армирующий корд 10, описанный выше, используется только в одном из брекерных слоев 106а, 106b, при этом другой брекерный слой в данном случае содержит металлические армирующие корды.

По меньшей мере некоторые из армирующих кордов 10d (предпочтительно все армирующие корды 10d) также могут представлять собой гибридные армирующие корды 10 вышеописанного типа.

В конкретных вариантах осуществления только армирующие корды 10а, а не армирующие корды 10b, или наоборот, представляют собой гибридные армирующие корды 10 вышеописанного типа.

В некоторых вариантах осуществления только армирующие корды 10а и/или 10b, а не армирующие корды 10d, представляют собой гибридные армирующие корды 10 вышеописанного типа.

В других вариантах осуществления только армирующие корды 10d, а не армирующие корды 10а и/или 10b, представляют собой гибридные армирующие корды 10 вышеописанного типа.

Когда армирующие корды 10d представляют собой гибридные армирующие корды 10 вышеописанного типа, такие гибридные армирующие корды 10 могут быть использованы только в крыльевой ленте 120 (если она предусмотрена и когда бортовая лента не предусмотрена или предусмотрена и содержит негибридные армирующие корды), только в бортовой ленте 121 (если она предусмотрена и когда крыльевая лента не предусмотрена или предусмотрена и содержит негибридные армирующие корды), или как в крыльевой ленте 120, так и в бортовой ленте 121 (если они обе предусмотрены).

Заявитель изготовил некоторые образцы гибридных армирующих кордов 10, используемых в шине 100 по настоящему изобретению. Такие образцы приведены ниже в Таблице 1 и обозначены 1) - 8). В такой таблице для каждого образца указаны нагрузка при разрыве, относительное удлинение при разрыве и диаметр гибридного армирующего корда 10.

Таблица 1

ПРИ РАЗРЫВЕ

КОРДА

(Н)

УДЛИНЕНИЕ

ПРИ

РАЗРЫВЕ КОРДА

(%)

КОРДА

(мм)

НАМОТКИ

(мм)

СЕРДЕЧНИКА

(мм)

Образец 1) изготовлен в соответствии с вариантом осуществления с фиг.2 и 3. Он имеет сердечник 11 из арамидного волокна с линейной плотностью, соответствующей касательному модулю упругости, равному 1672 сН/текс, и диаметром D, равным 0,65 мм, и три металлические проволоки 12 с диаметром d, равным 0,175 мм, намотанные вокруг сердечника 11 с шагом Р намотки влево, равным 6,3 мм.

Образец 2) изготовлен в соответствии с вариантом осуществления по фиг.4. Он имеет сердечник 11, изготовленный из арамидного волокна с линейной плотностью, соответствующей касательному модулю упругости, равному 1672 сН/текс, и диаметром D, равным 0,65 мм, металлическую проволоку 12а с диаметром d’, равным 0,175 мм, и две металлические проволоки 12b с диаметром d”, равным 0,14 мм. Металлические проволоки 12а и 12b намотаны вокруг сердечника 11 с шагом Р намотки влево, равным 6,3 мм.

Образцы 3) и 4) изготовлены в соответствии с вариантом осуществления с фиг.2 и 3. Они имеют сердечник 11, изготовленный из арамидного волокна с линейной плотностью, соответствующей касательному модулю упругости, равному 1672 сН/текс, и диаметром D, равным 0,65 мм, и три металлические проволоки 12 с диаметром d, равным 0,175 мм, намотанные вокруг сердечника 11 с шагом Р намотки влево, равным 6,3 мм. Разница между образцами 3) и 4) состоит в том, что в образце 3) одна из трех металлических проволок 12 (центральная проволока) деформирована так, что она имеет слегка синусоидальную форму на ее протяженности, в то время как в образце 4) такая деформация не создана. В обоих образцах 3) и 4) остальные две металлические проволоки 12 подвергнуты предварительному приданию формы (приданию извитости) в соответствии с вышеприведенным рассмотрением в настоящем описании. Металлические проволоки 12 намотаны вокруг сердечника 11 с шагом Р намотки влево, равным 6,3 мм.

Образец 5) изготовлен в соответствии с вариантом осуществления, альтернативным по отношению к варианту осуществления по фиг.4. Он имеет сердечник 11, изготовленный из арамидного волокна с линейной плотностью, соответствующей касательному модулю упругости, равному 1672 сН/текс, и диаметром D, равным 0,65 мм, металлическую проволоку 12а с диаметром d’, равным 0,14 мм, и две металлические проволоки 12b с диаметром d”, равным 0,175 мм. Металлические проволоки 12а и 12b изготовлены из высокопрочной стали и намотаны вокруг сердечника 11 с шагом Р намотки влево, равным 6,3 мм.

Образец 6) изготовлен в соответствии с вариантом осуществления по фиг.2 и 3. Он имеет сердечник 11, изготовленный из арамидного волокна с линейной плотностью, соответствующей касательному модулю упругости, равному 1671 сН/текс, и диаметром D, равным 0,33 мм, и три металлические проволоки 12 с диаметром d, равным 0,175 мм, намотанные вокруг сердечника 11 с шагом Р намотки влево, равным 4,3 мм.

Образец 7) изготовлен в соответствии с вариантом осуществления по фиг.2 и 3. Он имеет сердечник 11, изготовленный из арамидного волокна с линейной плотностью, соответствующей касательному модулю упругости, равному 1102 сН/текс, и диаметром D, равным 0,51 мм, и три металлические проволоки 12 с диаметром d, равным 0,175 мм, намотанные вокруг сердечника 11 с шагом Р намотки влево, равным 3,7 мм.

Образец 8) изготовлен в соответствии с вариантом осуществления по фиг.2 и 3. Он имеет сердечник 11, изготовленный из арамидного волокна с линейной плотностью, соответствующей касательному модулю упругости, равному 1671 сН/текс, и диаметром D, равным 0,33 мм, и три металлические проволоки 12 с диаметром d, равным 0,175 мм, намотанные вокруг сердечника 11 с шагом Р намотки влево, равным 3,7 мм.

Заявитель также изготовил нижеуказанные варианты вышеупомянутых образцов 1), 6), 7) и 8), то есть некоторых из образцов, изготовленных в соответствии с вариантом осуществления по фиг.2-3. Такие варианты приведены ниже в Таблице 2.

Таблица 2

(мм)

(мм)

Вариант, указанный в первой строке Таблицы 1, отличается от образца 1) только тем, что диаметр D сердечника 11 равен 0,33 мм.

Вариант, указанный во второй строке Таблицы 2, отличается от образца 1) только тем, что он имеет четыре металлические проволоки 12.

Вариант, указанный в третьей строке Таблицы 2, отличается от образца 7) только тем, что шаг Р намотки равен 6,3 мм.

Вариант, указанный в четвертой строке Таблицы 2, отличается от варианта, указанного в третьей строке Таблицы 2, только тем, что он имеет четыре металлические проволоки 12.

Вариант, указанный в пятой строке Таблицы 2, отличается от варианта, указанного в третьей строке Таблицы 2, только тем, что диаметр металлических проволок 12 равен 0,185 мм.

Вариант, указанный в шестой строке Таблицы 2, отличается от варианта, указанного в третьей строке Таблицы 2, только тем, что диаметр металлических проволок 12 равен 0,2 мм.

Вариант, указанный в седьмой строке Таблицы 2, отличается от варианта, указанного в шестой строке Таблицы 2, только тем, что он имеет четыре металлические проволоки 12.

Вариант, указанный в восьмой строке Таблицы 2, отличается от варианта, указанного в третьей строке Таблицы 2, только тем, что диаметр металлических проволок 12 равен 0,15 мм.

Вариант, указанный в девятой строке Таблицы 2, отличается от варианта, указанного в восьмой строке Таблицы 2, только тем, что он имеет четыре металлические проволоки 12.

Вариант, указанный в десятой строке Таблицы 2, отличается от образца 7) только тем, что шаг Р намотки равен 4,3 мм.

Вариант, указанный в одиннадцатой строке Таблицы 2, отличается от варианта, указанного в восьмой строке Таблицы 2, только тем, что линейная плотность арамидных волокон сердечника 11 соответствует касательному модулю упругости, равному 842 сН/текс, и тем, что диаметр D сердечника 11 равен 0,44 мм.

Вариант, указанный в двенадцатой строке Таблицы 2, отличается от варианта, указанного в одиннадцатой строке Таблицы 2, только тем, что шаг Р намотки равен 3,7 мм.

Настоящее изобретение было описано со ссылкой на некоторые предпочтительные варианты осуществления. Для описанных выше вариантов осуществления могут быть выполнены многие модификации, которые по-прежнему входят в объем охраны изобретения, который определяется прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНЫЙ КОРД И ШИНА С ПОДОБНЫМ КОРДОМ | 2020 |

|

RU2806467C2 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2019 |

|

RU2775036C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ И ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2659135C2 |

| БРЕКЕРНАЯ КОНСТРУКЦИЯ ДЛЯ ШИНЫ | 2020 |

|

RU2749204C1 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2014 |

|

RU2662890C2 |

| ГИБРИДНЫЙ КОРД ИЗ УГЛЕРОДНЫХ ВОЛОКОН В КАЧЕСТВЕ БОРТОВОЙ ПРОВОЛОКИ | 2016 |

|

RU2701619C1 |

| РИСУНЧАТОЕ ПОКРЫТИЕ С ПРИДАЮЩИМ КЛЕЙКОСТЬ МАТЕРИАЛОМ | 2011 |

|

RU2505419C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С УСОВЕРШЕНСТВОВАННЫМ БОРТОВЫМ КОНСТРУКТИВНЫМ ЭЛЕМЕНТОМ | 2005 |

|

RU2348539C1 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2337837C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С УСИЛЕННОЙ КОНСТРУКЦИЕЙ БОРТА | 2003 |

|

RU2343079C2 |