Предлагаемое изобретение относится к области взрывной техники и может быть использовано для изготовления детонационной разводки (ДР) для инициирования зарядов из пластичных взрывчатых веществ (ВВ) с помощью 3D печати-аддитивного формования.

Актуальность решаемой проблемы основана на необходимости изготовления микроконтуров детонационной разводки повышенной точности с высокой плотностью размещения микроканалов на базовом основании для инициирования зарядов из ВВ, что с использованием традиционных технологий формирования ДР было затруднительно.

Из уровня техники известен способ изготовления устройства для формирования взрывной волны (патент RU 2133933 С1, 27.08.1999, МПК F42B 3/10), собственно ДР, методом напыления сублимированного взрывчатого вещества с разветвленными концевыми участками, расположенную на основном заряде или на дополнительном слое гибкого взрывчатого вещества. Однако с использованием известного способа проблематично выполнить микроканалы и микрозазоры, что характерно для микродетонационной разводки.

Известен в качестве прототипа способ 3D-аддитивного формования полноводных устройств и элементов с помощью послойного наплавления нитевого композиционного материала (патент RU 2642791 С1, 26.01.2018, МПК В29С 64/118), в котором все детали выполнены с помощью 3D-печати на 3D-принтере с использованием нитевого композиционного углеродосодержащего термопластика, а для облегчения нанесения токопроводящего металлопокрытия на рабочие поверхности изготавливают отдельно корпус волновода, канал которого состоит из трех стенок (корпус) и фланцев, и крышку, после чего на рабочую поверхность деталей наносят токопроводящий слой металла и в дальнейшем собирают в единую конструкцию.

В известном способе не предусмотрено получение высокоточного исполнения микроэлементов контура ДР, отвечающего требованиям по задействованию микрозарядов пластичных ВВ.

Задачей авторов предлагаемого изобретения является разработка эффективного метода высокоточного исполнения микроэлементов контура ДР, отвечающего требованиям по задействованию микрозарядов малочувствительных ВВ.

Техническим результатом изобретения является обеспечение возможности более точного изготовления детонационной разводки, имеющей микроэлементы с конфигурацией сложного профиля за счет повышения степени разрешения процесса формирования межканальных элементов с внутренними полостями и в труднодоступных местах.

Указанные задача и технический результат обеспечиваются тем, что в отличие от известного способа, включающего формирование пространственной конфигурации на поверхности основания детонационной схемы методом 3D-аддитивного формования путем послойного наплавления нитевидного материала - филамента - с получением ДР, согласно предлагаемому способу, в качестве основания используют стекло, в качестве филаментов в процессе 3D-аддитивного формования детонационной схемы берут смесь из сплава бронзы с полилактидом или с поликарбонатом, который выплавляют на поверхности по заданному программой 3D-принтера контуру, сформированные элементы детонационной разводки в виде каналов заполняют низкочувствительным термостойким - ВВ в виде гексогена и бензотрифураксана (БТФ) с коэффициентом запрессовки в диапазоне 0,5-0.95 (Рфакт/Ртеор), где Рфакт – давление, фактически применяемое впроцессе изготовления, Ртеор - давление, рассчитываемое теоритически, исходя из заланных параметров.

Предлагаемый способ изготовления микроэлементов детонационных разводок поясняется следующим образом.

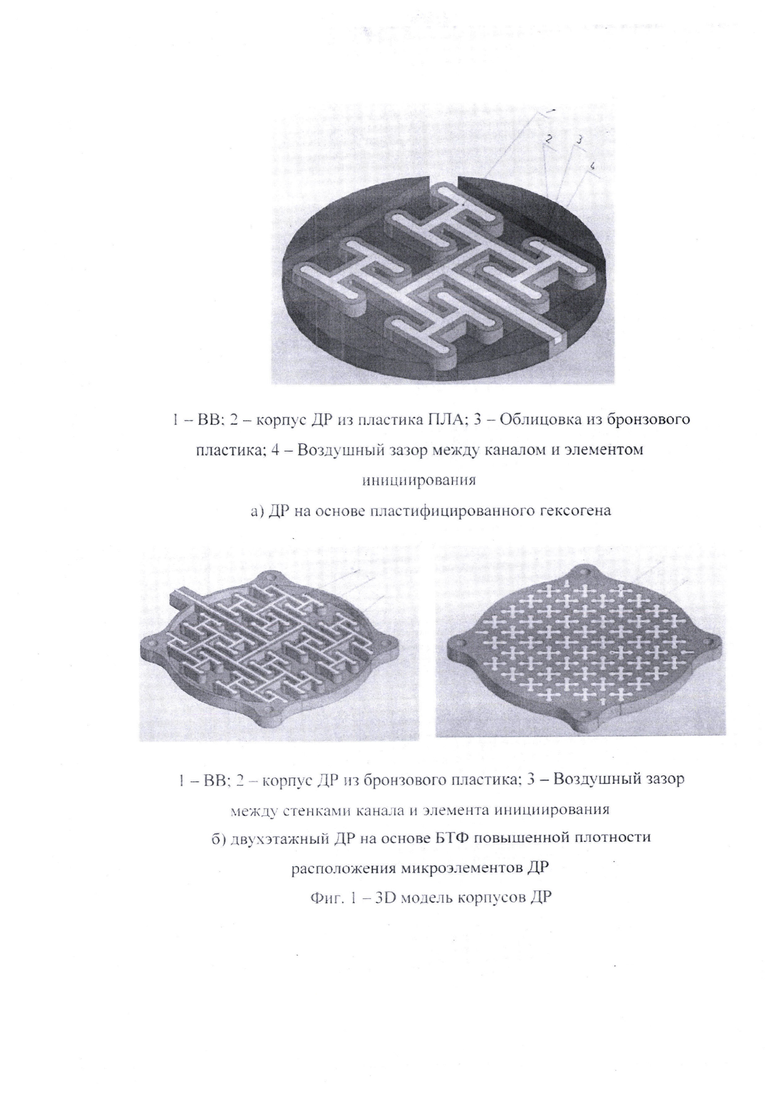

На фиг. 1 представлен общий пространственный вид готовой детонационной разводки повышенной плотности расположения микроэлементов ДР, полученный предлагаемым способом.

Перечень фигур в соответствии с единой (сквозной) нумерацией:

Фиг.1

а) 1-ВВ, 2- корпус ДР из пластика полилактида, 3 – микроканалы из сплава бронзы с полилактидом, 4- воздушный зазор между каналом и элементом инициирования;

б) ДР на основе пластичного гексогена;

в) ДР на основе пластичного БТФ повышенной плотности.

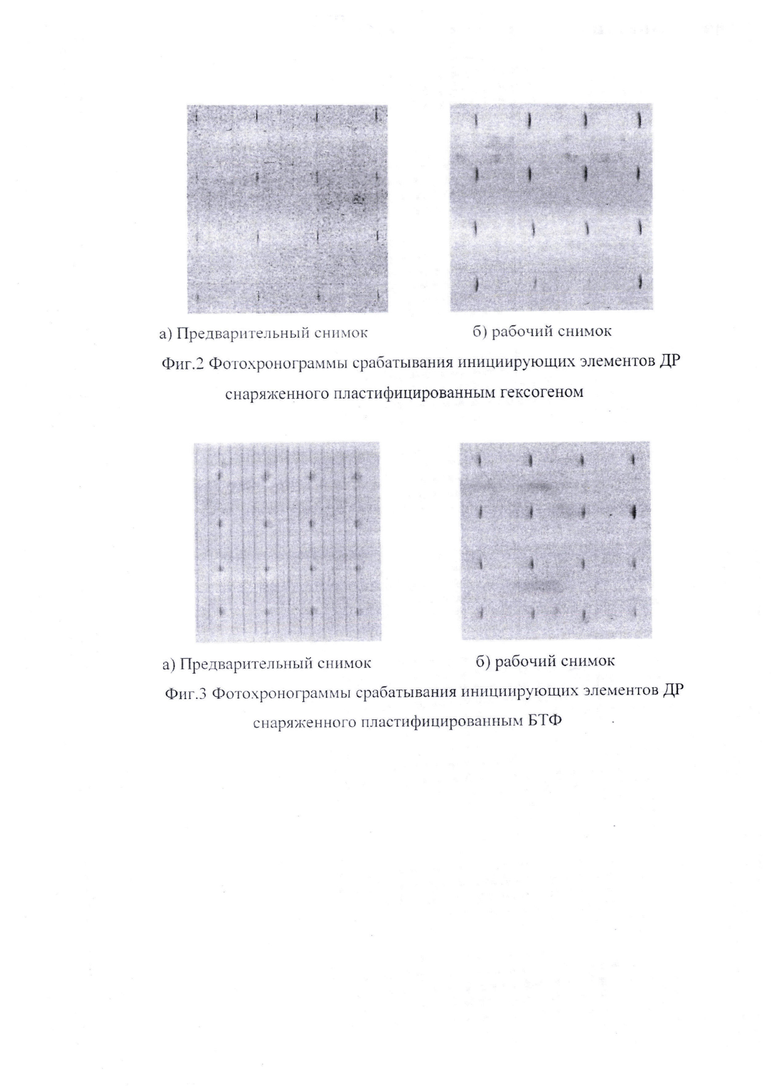

Фиг.2

а) фотохронограммы срабатывания инициирующих элементов ДР, снаряженной термостойким плстичным гексогеном, прнедварительный снимок;

б) рабочий снимок.

Фиг.3

а) фотохронограммы срабатывания инициирующих элементов ДР, снаряженной термостойким плстичным БТФ гексогеном, прнедварительный снимок;

б) рабочий снимок.

Предлагаемый способ реализуется следующим образом.

Предварительно на ПК формируют виртуальную пространственную 3D модель детонационной разводки по заданной оператором программе, в которую заложены геометрические параметры, задаваемые в режиме онлайн оператором.

Формирование реальной пространственной конфигурации на поверхности основания из лабораторного стекла в качестве основания детонационной схемы осуществляют методом 3D печати, с формированием заданной конфигурации путем послойного наплавления нитевидного материала - филамента (аддитивная технология), в результате чего получают реальную пространственную модель детонационной разводки. Для этого берут длинномерный нитевидный материал в виде сплава частиц бронзы с полилактидом, или бензотрифураксаном, заправляют в печатающую головку 3D принтера, способного перемещаться по задаваемым координатам в 3-х направлениях, с помощью которого слой за слоем укладывается филамент в различных направлениях относительно стеклянного основания в соответствии с задаваемой оператором командой.

Сформированные элементы детонационной разводки в виде каналов заполняют термостойким пластичным ВВ в виде гексогена и бензотрифураксана с коэффициентом запрессовки в диапазоне 0,5-0.95 (Рфакт/Ртеор), где Рфакт – давление, фактически применяемое в процессе изготовления, Ртеор - давление, рассчитываемое теоритически, исходя из заланных параметров.

Указанным образом формируют общий пространственный контур детонационной разводки (см. фиг. 1а и 1б). Именно в экспериментах с использованием нескольких видов сплавов было установлено, что только при использовании сплава бронзы с полилактидом или с поликарбонатом, можно обеспечить такую степень разрешения, для обеспечения заданной толщины стенок микроканала, микрополости канала для закладки микропорции ВВ, и получения таких воздушных зазоров между каналами, чтобы исключить риск отклонения фронта распространения импульса (волны) детонации от намеченного детонационной разводкой контура, что, как следствие, обеспечивает синхронность срабатывания впоследствии в экспериментах всех точек ДР.

В полость сформированных таким образом методом 3D печати микроканалов ДР укладывают непрерывной полосой термостойкое и пластичное ВВ (гексоген или БТФ). Полученные образцы ДР с каналами, заполненными термостойким и пластичным ВВ (гексоген или БТФ), подвергали испытаниям, результаты подрыва которых приведены в таблице 1.

Из таблицы 1 видно, что разновременность на 2б и 3б ДР минимальная, что свидетельствует о синхронности срабатывания всех точек инициирования ДР в эксперименте.

Таким образом, экспериментально показано, что при использовании предлагаемого способа изготовления микроэлементов ДР обеспечивается достижение более высокого результата, чем в прототипе, заключающегося в обеспечении более точного изготовления ДР, имеющей микроэлементы с конфигурацией сложного профиля за счет повышения степени разрешения процесса формирования межканальных элементов с внутренними полостями и в труднодоступных местах.

Возможность промышленной реализации предлагаемого способа подтверждается следующим примером.

Пример 1. В лабораторных условиях предлагаемый способ изготовления элементов детонационных разводок был реализован на опытном образце. В качестве основания для 3D модели взято кварцевое стекло. На поверхности основания детонационной разводки методом 3D-аддитивного формования готовили структуру 3D модели путем послойного наплавления нитевидного материала - филамента. В качестве филамента использован сплав бронзы с полилактидом, который посредством 3D принтера выплавляют на поверхности по заданному программой 3D-принтера контуру. При этом получают структуру 3D модели с системой межканальных элементов с внутренними полостями и в труднодоступных местах схемы, что было проблематично изготовить механические помощью традиционно используемого оборудования (например, фрезерных станков).

Сформированные микроэлементы с конфигурацией сложного профиля ДР в виде внутренних полых каналов заполняли термостойким пластичным ВВ, в качестве которого использовали гексоген.

Полученную 3D модель ДР подвергали испытаниям. Результаты испытаний сведены в таблицу 1.

Из таблицы 1 также видно, что в полученной предлагаемым способом 3D модели ДР обеспечены заявленные технические результаты:

- повышения точности изготовления элементов ДР,

- повышения производительности процесса.

- повышения безопасности готового изделия,

- снижения стоимости процесса,

- обеспечение возможности 3D моделирования с получением 3D модели, имеющей в своей структуре микроэлементы с конфигурацией сложного профиля за счет повышения степени разрешения процесса формирования межканальных элементов с внутренними полостями и в труднодоступных местах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНЫХ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2015 |

|

RU2582705C1 |

| Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати | 2024 |

|

RU2825940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ И ЭЛЕМЕНТОВ НА 3D-ПРИНТЕРЕ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ НИТЕВОГО КОМПОЗИЦИОННОГО АБС-ПЛАСТИКА | 2016 |

|

RU2642791C1 |

| Способ получения керамических изделий сложной объемной формы | 2016 |

|

RU2641683C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОГО ПЛАСТИЧНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2016 |

|

RU2616729C1 |

| ДЕТОНАЦИОННАЯ РАЗВОДКА, ИНИЦИИРУЕМАЯ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ, И СОСТАВ СВЕТОЧУВСТВИТЕЛЬНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ ИНИЦИИРОВАНИЯ ДЕТОНАЦИОННОЙ РАЗВОДКИ | 2019 |

|

RU2728085C1 |

| Способ получения градиентного полимерного композита методом 3D-печати (варианты) и градиентный полимерный композит, полученный указанным способом | 2023 |

|

RU2812548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКИХ СВЕТОЧУВСТВИТЕЛЬНЫХ ВЗРЫВЧАТЫХ СОСТАВОВ И СВЕТОДЕТОНАТОР НА ИХ ОСНОВЕ | 2017 |

|

RU2637016C1 |

| КОАКСИАЛЬНЫЙ ФИЛАМЕНТ ДЛЯ 3D ПРИНТЕРА | 2020 |

|

RU2738388C1 |

| ЦИЛИНДРИЧЕСКОЕ ДЕТОНАЦИОННОЕ УСТРОЙСТВО | 2017 |

|

RU2656650C1 |

Изобретение относится к области взрывной техники, может быть использовано для изготовления детонационной разводки для инициирования зарядов из малочувствительных взрывчатых составов с помощью 3D-аддитивного формования. Способ изготовления элементов детонационных разводок включает формирование пространственной конфигурации на поверхности основания схемы детонационной разводки методом 3D-аддитивного формования путем послойного наплавления нитевидного материала - филамента - с получением модели детонационной разводки. В качестве основания используют стекло. В качестве филаментов в процессе 3D-аддитивного формования детонационной схемы берут смесь из сплава бронзы с полилактидом или с поликарбонатом, который выплавляют на поверхности по заданному программой 3D-принтера контуру, сформированные элементы детонационной разводки в виде полых каналов заполняют термостойким пластичным взрывчатым веществом в виде гексогена или бензотрифураксана с коэффициентом запрессовки в диапазоне 0,5-0,95 (Рфакт/Ртеор), где Рфакт - давление, фактически применяемое в процессе изготовления, Ртеор - давление, рассчитываемое теоретически исходя из заданных параметров. Техническим результатом является обеспечение возможности более точного изготовление детонационной разводки, имеющей микроэлементы с конфигурацией сложного профиля за счет повышения степени разрешения процесса формирования межканальных элементов с внутренними полостями и в труднодоступных местах. 7 ил., 1 табл., 1 пр.

Способ изготовления элементов детонационных разводок, включающий формирование пространственной конфигурации на поверхности основания схемы детонационной разводки методом 3D-аддитивного формования путем послойного наплавления нитевидного материала - филамента - с получением модели детонационной разводки, отличающийся тем, что в качестве основания используют стекло, в качестве филаментов в процессе 3D-аддитивного формования детонационной схемы берут сплав бронзы с полилактидом или с поликарбонатом, который выплавляют на поверхности по заданному программой 3D-принтера контуру, сформированные элементы детонационной разводки в виде полых каналов заполняют термостойким пластичным взрывчатым веществом в виде гексогена или бензотрифураксана с коэффициентом запрессовки в диапазоне 0,5-0,95 (Рфакт/Ртеор), где Рфакт - давление, фактически применяемое в процессе изготовления, Ртеор - давление, рассчитываемое теоретически исходя из заданных параметров.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ И ЭЛЕМЕНТОВ НА 3D-ПРИНТЕРЕ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ НИТЕВОГО КОМПОЗИЦИОННОГО АБС-ПЛАСТИКА | 2016 |

|

RU2642791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНЫХ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2015 |

|

RU2582705C1 |

| US 2015226533 A1, 13.08.2015 | |||

| Прессование изделий из керамических порошков | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Типы пластика | |||

Авторы

Даты

2022-05-20—Публикация

2021-05-04—Подача