Изобретение относится к области аддитивного производства, в частности, к технологии производства градиентных материалов. Может найти применение в аэрокосмической, автомобильной, строительной, судостроительной и других отраслях промышленности. Градиентный материал представляет собой новый композиционный материал, образованный путем соединения двух и более материалов и имеющий непрерывно плавно меняющееся содержание компонентов. Градиентные материалы могут удовлетворять противоположным требованиям к материалу, таким как жесткость и эластичность, электропроводность и диэлектрические свойства, радиопоглощающие свойства без радиоотражения и др.

На дату представления заявочных материалов в исследованной заявителем области техники существуют следующая проблема: для 3D-печати градиентных материалов на основе термопластичных полимеров для большинства составов отсутствуют способы, позволяющие получать требуемое распределение компонентов в изделии.

Известен метод приготовления градиентного материала и детали по патенту CN1597194A «Метод приготовления градиентного материала и детали». Сущностью является метод приготовления функционально градиентного материала (ФГМ) отличается тем, что: - на компьютере создается трехмерная модель объекта детали; - согласно инструкции по использованию модели этой детали, выполняется градиент конструкции детали; - согласно требованиям к проектированию градиентной структуры и точности обработки детали, после того как по вышеупомянутой трехмерной модели выполнена обработка, информация трехмерных данных детали переводится в серию двухмерных данных поверхности; - данные каждой двухмерной поверхности представляют собой информацию о составе материала и соответствующий ряд двумерных иерархических данных каждого состава материала; - перевод в соответствующую программу ЧПУ вышеупомянутого ряда двумерной иерархической информации о каждом материале и систему управления ЧПУ таблицей числового ряда; - каждый материал, который будет соответственно лежать в форсунке отдельно, нагревается до расплавленного состояния и в соответствии с вышеупомянутой программой, определяющей положение наплавления, а также время начала и окончания наплавления, каждая форсунка выдавливает капли соответственно для каждого расплавленного материала, и выкладывает по указанному адресу на верстаке; - после того как выкладка одного слоя завершена, под контролем вышеупомянутой системы управления рабочий стол перемещается вниз на расстояние толщины слоя, под контролем программы для эквивалентного слоя, каждая форсунка выдавливает капли каждого расплавленного материала снова, и в соответствии с программой ЧПУ, определяющей положение наплавления для этого слоя, а также время начала и окончания наплавления, капли выдавливаются на вышеупомянутую профилированную поверхность до завершения этого слоя, и материал накапливается вновь, вплоть до завершения формирование всей детали из функционально градиентного материала (ФГM). Способ приготовления функционально градиентного материала (ФГМ) по п.1, отличающийся тем, что градиентная конструкция описываемой части предназначена для: - установления сервисного состояние детали; - выбора и формирования технологии изготовления синтетического материала; - выбора выражения функции распределения состава; - проведения аналитического расчета температуры и термических напряжений, поиск градиента состава и строения с минимумом термических напряжений. Метод подготовки функционально градиентного материала (ФГМ) отличается тем, что: - выполняется нарезка и обработка иерархической трехмерной структурной модели функционально градиентного материала (ФГМ) и перевод информации о материале в серию данных двухмерных поверхностей; - данные каждой двумерной поверхности представляют собой информацию о составе материала, и соответственно получается соответствующий ряд двумерной иерархической информации каждого состава материала; - перевод в соответствующую программу ЧПУ вышеупомянутый ряд двумерной иерархической информации о каждом материале и систему управления ЧПУ таблицей числового ряда; - каждый материал, который будет лежать соответственно в форсунке отдельно, нагревается до расплавленного состояния и в соответствии с вышеупомянутой соответствующей программой, определяющей положение наплавления, а также время начала и окончания наплавления, каждая форсунка выдавливает капли соответственно для каждого расплавленного материала, и выбрасывает по указанному адресу на верстаке; - после того как выкладка одного слоя завершено, под контролем вышеупомянутой системы управления рабочий стол перемещается вниз на расстояние толщины слоя, под контролем программы для эквивалентного слоя, каждая форсунка выдавливает капли каждого расплавленного материала снова, и в соответствии с программой ЧПУ, определяющей положение наплавления для этого слоя, а также время начала и окончания наплавления, капли выдавливаются на вышеупомянутую профилированную поверхность до завершения этого слоя, и материал накапливается вновь, вплоть до завершения формирование всей деталей из функционально градиентного материала (ФГM).

Недостатком известного технического решения является получение резких переходов между двумя полимерами или двумя металлами из-за использования форсунок для данных индивидуальных материалов.

Известны способ и устройство для изготовления функционально-градиентного структурного элемента по патенту CN104338931 «Способ и устройство для изготовления функционально-градиентного структурного элемента». Сущностью является метод изготовления функционально-градиентного структурного элемента, состоящий из следующих шагов: (1) построение трехмерной CAD-модели и получение информации о каждой поверхности обработанного слоя настила с помощью процесса Slice Software; (2) порошок одного материала, который формирует изделие, и вспомогательный порошок который необходимо добавить, определяется в соответствии с текущим поперечным сечением спекания; (3) информация в соответствии с каждой поверхностью обработанного слоя настила выполняет лазерное сканирование спекания в соответствующем положении основного и вспомогательного порошка; (4) шаг 2 и шаг 3 повторяются до тех пор, пока не сформируется изделие.

Недостатком известного технического решения является его применимость лишь для лазерного спекания разнородных металлических или керамических порошков.

Известен метод изготовления полимерного изолятора с градиентом проводимости на основе 3D-печати по патенту CN105321635A «3D-метод изготовления полимерного изолятора с градиентом проводимости на основе печати». Сущностью является метод изготовления полимерного изолятора с градиентом проводимости на основе 3D-печати, отличающийся тем, что включает следующие шаги: (1) построение трехмерной модели САПР с геометрией изолятора и пространственным распределением проводимости, модель делится на stl-файл модели генерации нескольких геометрических единиц, использует stl-файл Slice Software для преобразования в производственные данные оборудования 3D печати; (2) с использованием метода конечных элементов трехмерное распределение электрического поля внутри и на поверхности изолятора в соответствии с требованиями к электрическим характеристикам фактической изоляции позволяет получить пространственное распределение проводимости изолятора; (3) 3D печать полимерного материала с низкой проводимостью и полимерного материал с высокой электропроводностью для изготовления изолятора с градиентом проводимости; (4) в соответствии с пространственным распределением проводимости на шаге 2 определяется пропорция двух материалов и пространственное распределение в изоляторе; (5) производственные данные на шаге 1 доставляются в 3D печатающее устройство, и согласно 3D распределению пропорций смешения, определенных на шаге 3, которое контролирует 3D печать, устройство формирует отпечатки изолятора с градиентом проводимости; (6) изолятор, полученный на шаге 5, подвергается повторной обработке, метод обработки - повторное гелеобразование или механическая обработка. Метод изготовления полимерного изолятора с градиентом проводимости, напечатанного на основе 3D печати по п.1, отличающийся тем, что описываемый полимерный материал с низкой электропроводностью имеет электропроводность 10-16 ~ 10-8 См/м и применим для 3D печати. Метод изготовления полимерного изолятора с градиентом проводимости, напечатанного на основе 3D печати по п.1, отличающийся тем, что описанный полимерный материал с низкой электропроводностью представляет собой фоточувствительную смолу, PLA, сополимер акрилонитрила, бутадиена и стирола, поликарбонат, PPSU или нейлон. Метод изготовления полимерного изолятора с градиентом проводимости, напечатанного на основе 3D печати по п.1, отличающийся тем, что способ получения высокопроводящего полимерного материала заключается в следующем: высокопроводящим наполнителем с массовым соотношением, определенным по отношению к матричному полимеру, наполняют низкопроводящий полимерный материал, получают полимерный материал с высокой проводимостью, электропроводность 10-6 ~ 102 См/м; описанный наполнитель с высокой электропроводностью представляет собой: наполнитель металлической системы, наполнитель оксидной системы, неорганический неметаллический наполнитель, углеродный проводящий наполнитель или проводящие полимерные наполнители. Метод изготовления полимерного изолятора с градиентом проводимости, напечатанного на основе 3D печати по п.4, отличающийся тем, что наполнитель металлической системы представляет собой одно или несколько соединений золота, серебра, меди, никеля, сплава никеля, алюминия, магния, форма наполнителя представляет собой порошкообразную, чешуйчатую или нитевидную форму, а количество наполнителя ниже 10%. Метод изготовления полимерного изолятора с градиентом проводимости, напечатанного на основе 3D печати по п. 4, отличающийся тем, что наполнитель оксидной системы представляет собой одно или несколько соединений на основе оксида цинка, диоксида кремния, оксида алюминия, диоксида титана, оксида олова, легированного сурьмой оксида олова, легированного оловом оксида индия, наполнитель имеет порошкообразную или кристаллическую форму вискеров, а количество наполнения составляет 5 ~ 75%; Наполнитель оксидной системы подвергают обработке поверхности перед заполнением, а методы обработки - это термообработка или обработка связующим веществом, а технологический связующий агент - силановый связующий агент, связующий агент класса бутилтитаната или связующий агент соединений алюминиевой кислоты. Метод изготовления полимерного изолятора с градиентом проводимости, напечатанного на основе 3D печати по п.4, отличающийся тем, что описанный неорганический неметаллический наполнитель представляет собой одно или несколько соединений карборунда, GaAs, CuBr, форма наполнителя представляет собой порошкообразную, пластинчатую или нитевидную форму, а количество наполнения составляет 5~75%; Описанный углеродный проводящий наполнитель представляет собой одно или несколько соединений в виде сажи, графита, углеродного волокна, углеродных нанотрубок, графена, а форма наполнителя представляет собой порошок, пластинки или нитевидную форму, а количество наполнения составляет 5 ~ 75%. Метод изготовления полимерного изолятора с градиентом проводимости, напечатанного на основе 3D печати по п.4, отличающийся тем, что описанные проводящие полимерные наполнители находятся в легированном состоянии в бензоле одномо или несколько соединений: полиацетилен, полипиррол, полианилин, политиофен, полифениленвинилен (ППВ), по форме наполнитель представляет собой порошок, количество наполнения составляет 5 ~ 75%, а процесс наполнения осуществляется смешиванием под давлением, перемешиванием или шнековой экструзией.

Недостатком известного технического решения является плохое распределение наполнителя в полимерной матрице и ограниченная область применения градиентного материала.

Известна разновидность функционально градиентного материала (FGM), поглощающего электромагнитное излучение и способ его изготовления на основе технологии 3D-печати по патенту CN108640673A «Волнопоглощающий градиентный материал на основе технологии 3D (трехмерной) печати и способ его изготовления». Сущностью является метод подготовки поглощающего электромагнитное излучение функционально градиентного материала (FGM) на основе 3D печати, отличающийся тем, что включает следующие шаги: (1) наноабсорбент смешивается с полимерами в диспергаторе и получается суспензия; (2) суспензия, полученная на этапе (1), высушивается, получается порошок; (3) Порошок, полученный на этапе (2), измельчают, укладывают слоями и проводят агломерацию методом 3D печати с получением материала с градиентным поглощением электромагнитного излучения. Способ приготовления по п.1, отличающийся тем, что на этапе (1) наноабсорбент : полимер: диспергатор в весовом соотношении составляют (1-5):(6-8):(2-9): на стадии (1) диспергатор включает одно или несколько жидкостей из воды, этилового спирта, ацетона, диметилового эфира, этилацетата; на стадии (1) полимер представляет собой акрилонитрил-бутадиен-стирол (АБС), полиэфир-эфир-кетон, полиэфиримид, нейлон 12 В, один или несколько; на стадии (1), наноабсорбент представляет собой смесь порошка с диэлектрическими потерями и порошка с магнитными потерями. Способ приготовления по п.1, отличающийся тем, что порошок с диэлектрическими потерями включает диоксид циркония, диоксид титана, оксид цинка, оксид олова, оксид марганца, оксид алюминия; порошок с магнитными потерями может быть поликристаллическим железом, ферритом, карбонильным железом, металлическим порошком, азотированным железом, одним или несколькими; форма порошка с диэлектрическими потерями и порошка с магнитными потерями - стержневидная, сферическая, волокнистая, звездообразная, дендроидная, одна или несколько форм. Способ приготовления по п.1, отличающийся тем, что: на этапе (1) размер зерна абсорбента составляет 1-100 нм; на стадии (1), процесс растворения проводят при температуре 100-150°С, затем используют механическое перемешивание и охлаждение, предпочтительно, чтобы скорость перемешивания составляла 100-500 об/мин; на этапе (2), осадок сначала фильтруют через фильтровальную бумагу до порошкообразной суспензии, после чего его сушат в сушильном шкафу, снова изготавливают порошок; на стадии (2) температура сушки составляет 80-190°С, время 1-10 ч, предпочтительно, чтобы сушка проходила в вакууме. Способ подготовки по п.1, отличающийся тем, что: на этапе (3) измельчение проводится в планетарной шаровой мельнице, шар изготовлен из абразивного материала - циркония, а время измельчения 2-10 ч, скорость вращения планетарной шаровой мельницы составляет 100-360 об/мин, а количество шариков абразивного материала составляет 1/3-2/3 из общего количества порошка. Способ подготовки по п.1, отличающийся тем, что: на этапе (3) агломерация осуществляется с использованием системы лазерного спекания с технологическими параметрами: скорость развертки 1000-4000 мм/с, размах развертки 0,01- 0,5 мм, мощность лазера 10-80 Вт, плотность энергии лазера 0,05-0,15 Дж/мм2, толщина в монослое 0,02-0,2 мм. Поглощающий электромагнитное излучение функционально градиентный материал (FGM), характеризуется тем, что в структуре слоев материала магнитная и диэлектрическая проницаемости постепенно уменьшаются по толщине, достигая минимума в последнем слое, контактирующем с воздухом, за счет уменьшения количества нано-абсорбента, диспергированном в полимере, от внутренней части к поверхности. Поглощающий электромагнитное излучение функционально градиентный материал (FGM) по п. 7, отличающийся тем, что весовое соотношение наноабсорбента к полимеру в дисперсии составляет (1-5):(6-8); размер зерна абсорбента составляет 1-100 нм; нано-абсорбент представляет собой смесь порошка с диэлектрическими потерями и порошка с магнитными потерями. Поглощающий электромагнитное излучение функционально градиентный материал (FGM) по п. 8, отличающийся тем, что полимер представляет собой акрилонитрил-бутадиен-стирольный пластик, два или несколько из числа полиолефинов, полиэфир-эфир-кетон, полиэфиримид, нейлон12; порошок с диэлектрическими потерями включает диоксид циркония, диоксид титана, оксид цинка, оксид олова, оксид марганца, оксид алюминия, один или несколько; порошок с магнитными потерями может быть поликристаллическим железом, ферритом, карбонильным железом, металлическим порошком, азотированным железом, одним или несколькими; предпочтительно форма порошка с диэлектрическими потерями и порошка с магнитными потерями должна быть стержневидной, сферической, волокнистой, звездообразной, дендроидной, одной или более неправильных форм. Поглощающий электромагнитное излучение функционально градиентный материал (FGM) по п.7-9 для применения в электронике и электротехнике.

Недостатком известного технического решения является сложность процесса получения и ограниченная область применения получаемого градиентного материала.

Известны 3D-печатные изделия обуви с градиентами свойств по патенту US20190037961A1 «Напечатанные 3D-печатью изделия обуви со свойствами градиентов». Сущностью является напечатанное на 3D-принтере изделие, имеющее градиент свойств между первой частью и второй частью, причем изделие, напечатанное на 3D-принтере, представляет собой единый интегрированный материал, и в котором свойство выбрано из группы, состоящей из средней жесткости, средней твердости по Шору А , средней твердости по Шору D, средней твердости по Аскеру C, среднего размера пор, средней плотности, цвета, средней шероховатости поверхности, средней отражательной способности, средней прочности, среднего удлинения при разрыве, среднего модуля упругости при растяжении и среднего модуля при 100% деформации. Изделие, напечатанное на 3D-принтере, для использования в обуви, содержащее: 3D-печатное изделие, имеющее градиент свойств между первой частью и второй частью, при этом 3D-печатное изделие представляет собой единый интегрированный материал, а свойство является механическим свойством. Изделие, напечатанное на 3D-принтере, для использования в обуви, содержащее: 3D-печатное изделие, имеющее градиент свойства между первой частью и второй частью, при этом 3D-печатное изделие представляет собой единый интегрированный материал, а свойство является оптическим свойством. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, где свойство представляет собой средний размер пор. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, где свойством является средняя жесткость. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, где свойство представляет собой среднюю твердость по Шору А. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, при этом свойством является средняя твердость при микровдавливании. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, где свойством является средняя плотность. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, при этом первая часть расположена над второй частью. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, при этом первая часть расположена рядом со второй частью. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, при этом первая часть и вторая часть являются непосредственно смежными. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, при этом первая часть расположена ближе к датчику, чем вторая часть. Изделие, напечатанное на 3D-принтере, для использования в обуви, как и в любом пункте 1, при этом изделие, напечатанное на 3D-принтере, является компонентом одного или нескольких из следующих компонентов: подошва, верх, промежуточная подошва, стелька, носок, проушина, задник, логотип, четверть панели, а также функция наложения без шитья. Изделие обуви, содержащее напечатанное на 3D-принтере изделие для использования в обуви в пункте 1. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, при этом напечатанное на 3D-принтере изделие содержит пену. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, при этом первая часть расположена над второй частью, и при этом первая часть имеет более низкую среднюю плотность, чем вторая часть. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, при этом напечатанное на 3D-принтере изделие содержит эластомер. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, при этом градиент присутствует на расстоянии большем или равном 2 мм. Изделие, напечатанное на 3D-принтере для использования в обуви, например, в пункте 1, при этом свойство плавно изменяется по всему напечатанному на 3D-принтере изделию.

Недостатком известного технического решения является специальная конструкция 3D-принтера и узкая область применения напечатанного изделия.

Известно изобретение «Метод изготовления поперечного равномерного перехода для градиентного материала аддитивного производства» по патенту CN112676681, сущностью является метод поперечного равномерного перехода для градиентного материала аддитивного производства характеризуется тем, что при укладке каждого слоя сумма различных скоростей добавления материала в любой момент времени постоянна, так что объем материала, добавляемого в единицу времени, постоянен. Способ по п.1, отличающийся тем, что точное управление ускорением добавления сырья выбирают для достижения стабильного значения количества сырья, а изменение скорости добавления точно контролируют, так что можно реализовать изменение градиента концентрации компонентов в один слой. Способ изготовления градиентного материала, изготовленного аддитивным способом, в режиме поперечного равномерного перехода по п.1 или 2, в котором начальная скорость добавления первого материала А равна v1 в начальной точке перемещения источника тепла и имеет ускорение a, после того как источник тепла начинает двигаться, скорость добавления первого материала А начинает непрерывно и равномерно ускоряться до конечной точки перемещения источника тепла и достигает v2; начальная скорость добавления второго материала B равна v2, ускорение равно -a, после того как источник тепла начинает двигаться, скорость добавления второго материала B начинает непрерывно и равномерно замедляться до тех пор, пока источник тепла не переместится в конечную точку, а скорость снижается до v1, так что сумма скоростей добавления двух материалов в любой момент времени постоянна. Способ изготовления градиентного материала аддитивного производства с поперечным однородным переходом по п.1 или 2, отличающийся тем, что продольную высоту регулируют, регулируя количество уложенных друг на друга слоев. Способ по п.3, отличающийся тем, что продольную высоту регулируют, регулируя количество нанесенных слоев. Способ изготовления градиентного материала аддитивного производства с поперечным равномерным переходом по п.1 или 2, отличающийся тем, что, когда размер компонента ограничен, поперечную ширину регулируют путем изменения скорости изменения, контролируя величину ускорение а. Способ изготовления градиентного материала аддитивного производства с поперечным равномерным переходом по п.1 или 2, отличающийся тем, что при ограничении размера компонента поперечную ширину регулируют путем изменения скорости изменения, контролируя величину ускорение а. Способ изготовления градиентного материала аддитивного производства в режиме поперечного равномерного перехода по п.1 или 2, в котором соотношение состава материала начального положения и конечного положения двух сторон материала регулируется путем управления начальная скорость добавления материала, чтобы соответствовать соотношению состава материала с фактическими техническими требованиями на двух концах компонента.

Недостатком известного технического решения является:

- использованы проволоки металлов, не показана возможность применимости для пластмасс,

- неравномерность смешения компонентов в слое из-за использования для создания градиента концентрации исходных несмешанных компонентов.

Наиболее близким по технической сущности и достигаемому техническому результату, выбранное заявителем в качестве прототипа, является изобретение «Способ подготовки к 3D-печати полимерного градиентного материала» по патенту CN104552951A. Сущностью является способ приготовления полимерных градиентных материалов к 3D печати, отличается тем, что он состоит из следующих шагов: - подготовка сырья и его размещение: компонент неорганического вещества после предварительного измельчения до диаметра частиц размером 0,1 ~ 10 мкм помещают в устройство подачи; органическую смолу помещают в другой загрузочный цилиндр с устройством подачи; - с помощью микрокомпьютерного моделирования и трехмерной модели изделия создается «субрегион», толщина которого составляет поперечное сечение 20 ~ 100 мкм, т.е. разрезается на слои, таким образом, чтобы принтер последовательно печатал изделие; - дозирование рассчитывается в соответствии с требованиями дизайна композиции полимерного градиентного материала и вычислений градиента расположения структурных элементов и пропорций неорганического материала и органического полимера, при управлении печатью как переменный входной параметр компьютера используется коэффициент подачи порошка в различном местоположении; - заданные параметры печати: установочная скорость печати 0,05 ~ 0,5 м/с, разрешение печати 20 ~ 100 мкм, скорость подачи порошка 0,02 ~ 5 мм3/с; - выполнение 3D печати: устройство подачи входит в печатающую головку в соответствии с настройками пропорциональной подачи, нагревает головку термопринтера до 170 ~ 300°C, плавит полимер и смешивает с частицами неорганического материала; подвижная смесь печатается по набору дорожек со скоростью по печатающей головке; сначала печатная форма формирует поверхность построчно, далее последовательно формирует печатную форму трехмерного полимера, основанный на градиенте материала. Способ получения полимерного градиентного материал методом 3D печати по п.1, отличающийся тем, что описанный компонент неорганического вещества представляет собой ZrO2, SiC, сажу, CaCO3, SiO2, Al2О3, порошок железа, порошок никеля, феррит, редкоземельный постоянный магнит. Способ получения полимерного градиентного материала методом 3D печати по п.1, отличающийся тем, что описанный органический полимер представляет собой АБС, полилактид, полиэтилен, полипропилен, поливинилхлорид, полистирол, полиформальдегид, поликарбонат.

Недостатком прототипа по отношению к составу является:

- ограниченный круг полимеров;

- ограниченный круг наполнителей по природе материала и форме частиц.

Недостатком прототипа по отношению к способу является:

- плохое смешение наполнителей и полимеров;

- неприменимость совмещения в изделии градиента двух и более наполнителей.

Техническим результатом заявленного технического решения является разработка градиентного полимерного композита (далее - заявленного композита), и способа его получения методом 3D-печати (варианты), позволяющего достигнуть:

- расширения круга органических полимеров;

- расширения круга наполнителей по природе материалов и форме частиц;

- улучшения смешения наполнителей и органических полимеров;

- совмещения в готовой детали градиента двух и более наполнителей.

Завявленный технический результат обеспечивается за счет предварительного смешения компонентов в двухшнековом экструдере, что отсутствует у прототипа.

Сущностью заявленного технического решения является способ получения градиентного полимерного композита методом 3D-печати, заключающийся в том, что создают 3D-модель требуемой детали, проводят обработку 3D-модели требуемой детали, получают серию 2D-срезов - слоев 3D-печати, далее вырабатывают требования к механическим, абразивным, фрикционным или антифрикционным и другим объемным и поверхностным свойствам детали, на основании этих требований выбирают органический полимер из ряда: акрилонитрил-бутадиенстирольный пластик, полилактид, полиэтилен, полипропилен, поливинилхлорид, полистирол, полиформальдегид, поликарбонат, выбирают не менее одного наполнителя, далее информацию о градиенте распределения наполнителя переводят в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали, отличающийся тем, что дополнительно выбирают органический полимер из ряда: полифениленсульфид, полисульфон, полиимид, полиэфирэфиркетон, поликапролактон, термопластичный полиуретан, полиэфиримид; а наполнитель выбирают неорганический, органический или короткие волокна, или несколько наполнителей и определяют градиент распределения наполнителя, или наполнителей, по объему детали; после перевода информации о градиенте распределения наполнителя в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали проводят предварительное смешение порошка наполнителя с выбранным органическим полимером, для этого в двухшнековом экструдере при температуре 190-410°С готовят концентрат - смесь с предельной концентрацией необходимого наполнителя в необходимом органическом полимере, при этом концентрацию наполнителя в органическом полимере выбирают в диапазоне от 5 до 65 мас.% в зависимости от вида органического полимера и наполнителя; далее загружают в бункеры печатающего 3D-устройства не менее одного вида полученного концентрата в виде гранул, а также при необходимости органический полимер в виде гранул без наполнителя; далее для создания градиента распределения наполнителя гранулы не менее одного вида концентрата в необходимом соотношении между собой и при необходимости гранулы органического полимера подают из бункера в смеситель печатающего 3D-устройства в необходимом соотношении в пределах, мас.ч.: гранулы концентрата : гранулы органического полимера = от 0 : 100 до 100 : 0 в соответствии с настройками, смешивают и плавят путем нагрева до температуры 190-410°С, далее расплав продавливают в печатающую головку; далее проводят построчную печать слоев и формирование требуемой детали методом плавления гранул FGF до полного формирования градиентного полимерного композита детали. Способ получения градиентного полимерного композита методом 3D-печати, заключающийся в том, что создают 3D-модель требуемой детали, проводят обработку 3D-модели требуемой детали, получают серию 2D-срезов - слоев 3D-печати, далее вырабатывают требования к механическим, абразивным, фрикционным или антифрикционным и другим объемным и поверхностным свойствам детали, на основании этих требований выбирают органический полимер из ряда: акрилонитрил-бутадиенстирольный пластик, полилактид, полиэтилен, полипропилен, поливинилхлорид, полистирол, полиформальдегид, поликарбонат, выбирают не менее одного наполнителя, далее информацию о градиенте распределения наполнителя переводят в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали, отличающийся тем, что дополнительно выбирают органический полимер из ряда: полифениленсульфид, полисульфон, полиимид, полиэфирэфиркетон, поликапролактон, термопластичный полиуретан, полиэфиримид; а наполнитель выбирают неорганический, органический или короткие волокна, или несколько наполнителей и определяют градиент распределения наполнителя, или наполнителей, по объему детали; после перевода информации о градиенте распределения наполнителя в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали проводят предварительное смешение порошка наполнителя с выбранным органическим полимером, для этого в двухшнековом экструдере при температуре 190-410°С готовят концентрат - смесь с предельной концентрацией необходимого наполнителя в необходимом органическом полимере, при этом концентрацию наполнителя в органическом полимере выбирают в диапазоне от 5 до 65 мас.% в зависимости от вида органического полимера и наполнителя; далее на одношнековом экструдере формируют при температуре 190-410 °С нити требуемого состава, диаметра и длины из гранул не менее одного вида концентрата в необходимом соотношении между собой в зависимости от требования, предъявляемого к готовой детали, и при необходимости из гранул органического полимера, в необходимом соотношении, мас.ч.: гранулы концентрата : гранулы органического полимера = от 0 : 100 до 100 : 0 в соответствии с настройками; далее участки нитей соответствующего состава и длины соединяют в общую нить их сваркой; проводят построчную печать слоев методом наплавления расплавленных нитей FDM до полного формирования градиентного полимерного композита детали. Градиентный полимерный композит, полученный способом по любому из пп. 1, 2, содержащий: - органический полимер из ряда: акрилонитрил-бутадиенстирольный пластик, полилактид, полиэтилен, полипропилен, поливинилхлорид, полистирол, полиформальдегид, поликарбонат, - не менее одного наполнителя, отличающийся тем, что дополнительно содержит органический полимер из ряда: полифениленсульфид, полисульфон, полиимид, полиэфирэфиркетон, поликапролактон, термопластичный полиуретан, полиэфиримид; а наполнитель выбирают из ряда: неорганический, органический, короткие волокна; при этом концентрация наполнителя в органическом полимере на стадии их смешения составляет от 5 до 65 мас.% в зависимости от вида органического полимера и наполнителя.

Заявленное техническое решение иллюстрируется Фиг.1, Фиг.2.

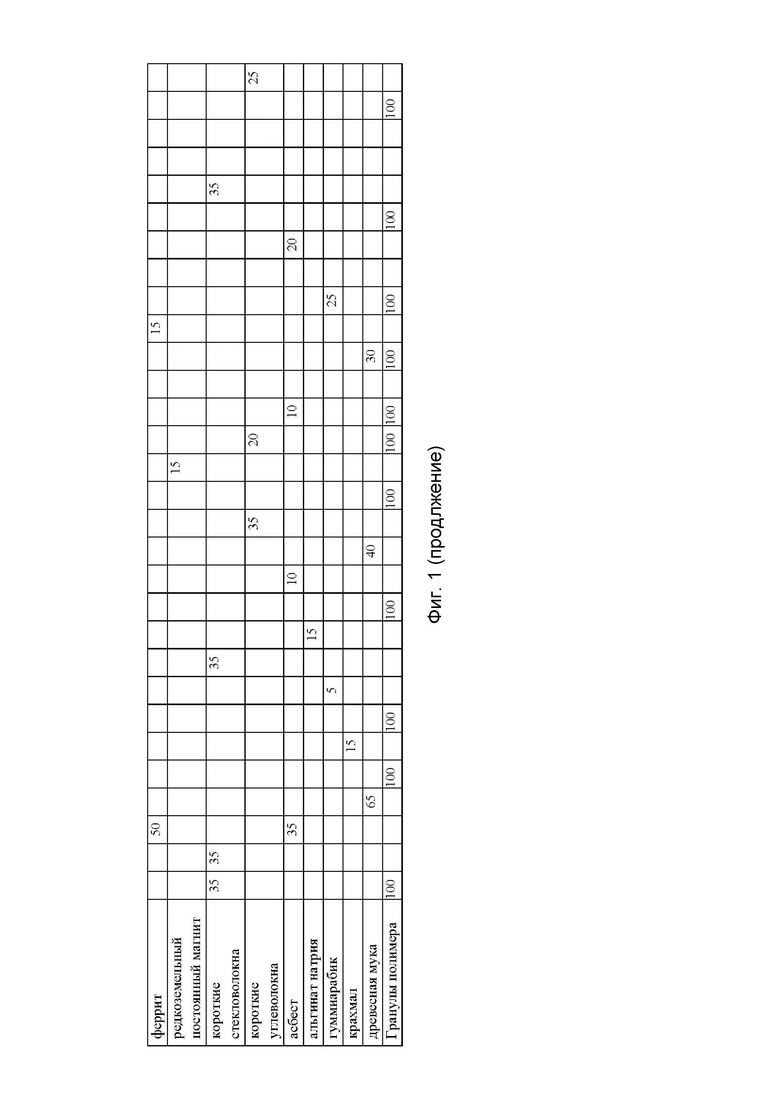

На Фиг.1 представлена Таблица, в которой приведены состав и температурный режим печати заявленного композита, полученного по 1 варианту.

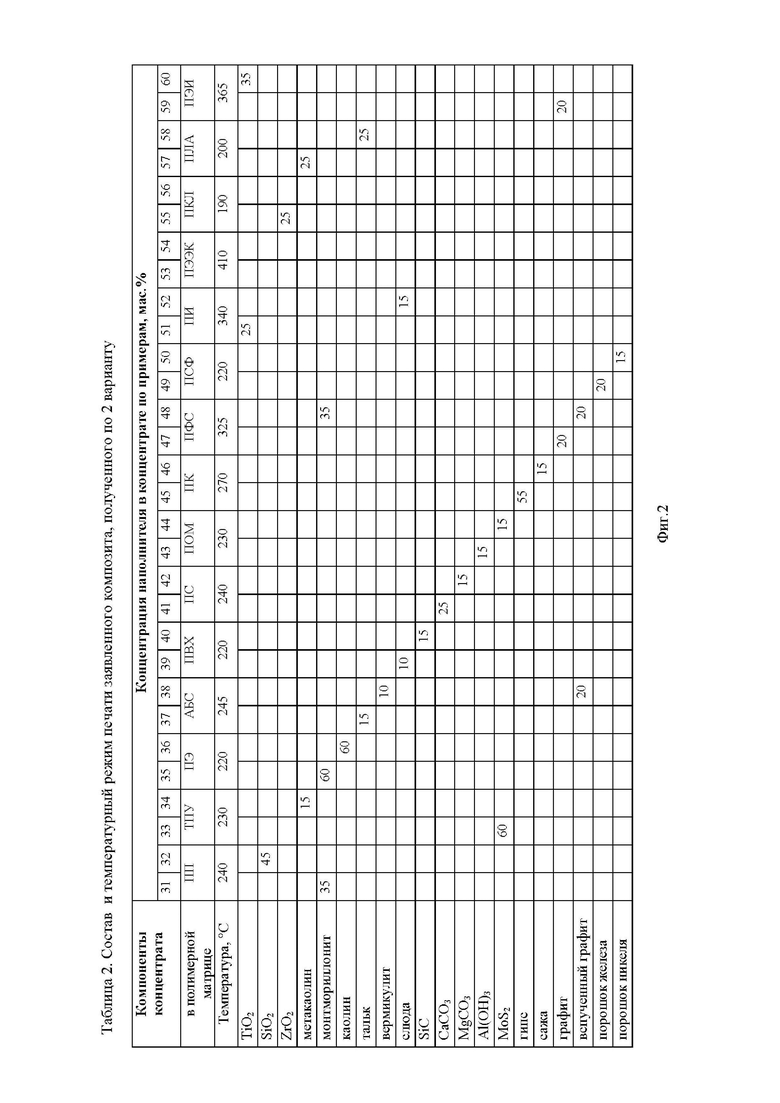

На Фиг.2 представлена Таблица, в которой приведены состав и температурный режим печати заявленного композита, полученного по 2 варианту.

Далее заявителем приведено описание заявленного технического решения.

Для достижения заявленного технического результата разработан способ получения градиентного полимерного композита методом 3D-печати (варианты) и градиентный полимерный композит (далее - заявленный композит), полученный указанным способом.

Далее заявителем приведено описание отдельных компонентов для 3D-печати заявленного композита.

Для 3D-печати заявленного композита в качестве полимерной матрицы использовали известные органические полимеры из ряда: акрилонитрил-бутадиенстирольный пластик (АБС), полилактид (ПЛА), полиэтилен (ПЭ), полипропилен (ПП), поливинилхлорид (ПВХ, полистирол (ПС), полиформальдегид ПОМ), поликарбонат (ПК), полифениленсульфид (ПФС), полисульфон (ПСФ), полиимид (ПИ), полиэфирэфиркетон (ПЭЭК), поликапролактон (ПКЛ), термопластичный полиуретан (ТПУ), полиэфиримид (ПЭИ).

Для получения концентрата использовали известные наполнители - неорганические, органические, короткие волокна, например:

- неорганические наполнители: двуокись титана (TiO2), диоксид кремния (SiO2), диоксид циркония (ZrO2), оксид алюминия (Al2О3), метакаолин, монтмориллонит, каолин, тальк, вермикулит, слюда, карбид кремния (SiC), карбонат кальция (CaCO3), карбонат магния (MgCO3), гидроксид алюминия (Al(OH)3), дисульфид молибдена (MoS2), гипс, сажа, графит, вспученный графит, порошок железа, порошок никеля, порошок феррита, порошок редкоземельного постоянного магнита (Nd-Fe-B марки E-28, E-30, E-33, E-38, E-42, Sm-Co марки ES-1, ES-2, КС-37);

- органические наполнители: альгинат натрия, гуммиарабик, крахмал, древесная мука;

- короткие волокна: стекло-, углеволокна, асбест.

Далее заявителем приведен состав заявленного градиентного полимерного композита.

Заявленный градиентный полимерный композит содержит:

- органический полимер из ряда: акрилонитрил-бутадиенстирольный пластик (АБС), полилактид (ПЛА), полиэтилен (ПЭ), полипропилен (ПП), поливинилхлорид (ПВХ, полистирол (ПС), полиформальдегид ПОМ), поликарбонат (ПК), полифениленсульфид (ПФС), полисульфон (ПСФ), полиимид (ПИ), полиэфирэфиркетон (ПЭЭК), поликапролактон (ПКЛ), термопластичный полиуретан (ТПУ), полиэфиримид (ПЭИ);

- не менее одного наполнителя из ряда: неорганический, органический, короткие волокна;

при этом концентрация наполнителя в органическом полимере на стадии их смешения составляет от 5 до 65 мас.% в зависимости от вида органического полимера и наполнителя, при этом при концентрации наполнителя менее 5% практически не создается градиентный материал, а при его концентрации выше 65% - трудно смешать компоненты.

Заявитель поясняет, что соотношение компонентов выбирают в зависимости от вида органического полимера и наполнителя, а также требования, предъявляемого к готовой детали.

Заявленное сочетание и соотношение компонентов заявленного композита, а также порядок их смешения, описанные ниже в способе получения, обеспечивают механо-физические свойства готового композита с возможностью его использования в 3D-печати.

Заявленный способ получения заявленного композита (варианты) осуществляется в целом по следующей последовательности действий.

По 1 варианту - 3D-печать методом плавления гранул [FGF]:

- в доступном программном обеспечении, например Solidworks, создают 3D-модель требуемой детали;

- проводят обработку 3D-модели требуемой детали, получают серию 2D- срезов - слоев 3D-печати;

- исходя из назначения детали и условий ее эксплуатации вырабатывают требования к механическим, абразивным, фрикционным или антифрикционным и другим объемным и поверхностным свойствам детали. На основании этих требований выбирают органический полимер и не менее одного наполнителя, или несколько наполнителей, и определяют градиент распределения наполнителя, или наполнителей, по объему детали, например, градиент увеличения или уменьшения количества наполнителя от объемных слоев к поверхностным;

- информацию о градиенте распределения наполнителя переводят в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали;

- проводят предварительное смешение порошка наполнителя с выбранным органическим полимером, для этого в двухшнековом экструдере при температуре 190-410 °С готовят концентрат - смесь с предельной концентрацией необходимого наполнителя в необходимом органическом полимере (полимерной матрице) с концентрацией наполнителя от 5 до 65 мас.% в зависимости от вида органического полимера и наполнителя. Двухшнековый экструдер обеспечивает равномерное распределение наполнителя в органическом полимере даже при высоких концентрациях наполнителя, что и обеспечивает широкие возможности материала и способа его получения;

- далее загружают в бункеры печатающего 3D-устройства не менее одного вида полученного концентрата в виде гранул, а также при необходимости органический полимер в виде гранул без наполнителя;

- далее для создания градиента распределения наполнителя гранулы концентрата (не менее одного вида в необходимом соотношении между собой в зависимости от требования, предъявляемого к готовой детали), и при необходимости (в зависимости от требования, предъявляемого к готовой детали) гранулы органического полимера, подают из бункера в смеситель печатающего 3D-устройства в необходимом соотношении, мас.ч.: гранулы концентрата : гранулы органического полимера = от 0 : 100 до 100 : 0 в соответствии с настройками, смешивают и плавят путем нагрева до температуры 190-410°С, далее расплав продавливают в печатающую головку;

- проводят построчную печать слоев и формирование требуемой детали методом плавления гранул [FGF] до полного формирования градиентного полимерного композита детали. Предварительно смешанные в двухшнековом экструдере гранулы концентрата быстрее и лучше смешиваются с гранулами чистого полимера, или гранулами другого концентрата, в смесителе печатающего 3D-устройства, чем исходные порошки. Это позволяет улучшить смешение наполнителя и органического полимера и, кроме того, совместить в детали градиент двух и более наполнителей. С использованием концентрата можно получать методом 3D-печати градиентные полимерные композиты для широкого круга полимеров и наполнителей.

При этом органический полимер выбирают из ряда: АБС, полилактид, полиэтилен, полипропилен, поливинилхлорида, полистирол, полиформальдегид, поликарбонат, полифениленсульфид, полисульфон, полиимид, полиэфирэфиркетон, поликапролактон (ПКЛ), термопластичный полиуретан (ТПУ), полиэфиримид (ПЭИ).

При этом в качестве наполнителей берут неорганические, органические наполнители или короткие волокна, например:

- неорганические наполнители: двуокись титана (TiO2), диоксид кремния (SiO2), диоксид циркония (ZrO2), оксид алюминия (Al2О3), метакаолин, монтмориллонит, каолин, тальк, вермикулит, слюда, карбид кремния (SiC), карбонат кальция (CaCO3), карбонат магния (MgCO3), гидроксид алюминия (Al(OH)3), дисульфид молибдена (MoS2), гипс, сажа, графит, вспученный графит, порошок железа, порошок никеля, порошок феррита, порошок редкоземельного постоянного магнита (Nd-Fe-B марки E-28, E-30, E-33, E-38, E-42, Sm-Co марки ES-1, ES-2, КС-37);

- органические наполнители: альгинат натрия, гуммиарабик, крахмал, древесная мука;

- наполнители короткие волокна: стекло-, углеволокна, асбест.

По 2 варианту - 3D-печать методом наплавления расплавленных нитей [FDM]:

- в доступном программном обеспечении, например Solidworks, создают 3D-модель требуемой детали;

- проводят обработку 3D-модели требуемой детали, получают серию 2D-срезов - слоев 3D-печати;

- исходя из назначения детали и условий ее эксплуатации вырабатывают требования к механическим, абразивным, фрикционным или антифрикционным и другим объемным и поверхностным свойствам детали. На основании этих требований выбирают органический полимер и не менее одного наполнителя, или несколько наполнителей, и определяют градиент распределения наполнителя, или наполнителей, по объему детали, например, градиент увеличения или уменьшения количества наполнителя от объемных слоев к поверхностным;

- информацию о градиенте распределения наполнителя переводят в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали;

- проводят предварительное смешение порошка наполнителя с выбранным органическим полимером, для этого в двухшнековом экструдере при температуре 190-410°С готовят концентрат - смесь с предельной концентрацией необходимого наполнителя в необходимом органическом полимере (полимерной матрице) с концентрацией наполнителя от 5 до 65 мас.% в зависимости от вида органического полимера и наполнителя. Двухшнековый экструдер обеспечивает равномерное распределение наполнителя в органическом полимере даже при высоких концентрациях наполнителя;

- далее на одношнековом экструдере формируют при температуре 190-410°С нити требуемого состава, диаметра и длины из гранул концентрата (не менее одного вида в необходимом соотношении между собой в зависимости от требования, предъявляемого к готовой детали), и при необходимости (в зависимости от требования, предъявляемого к готовой детали) из гранул органического полимера, в необходимом соотношении, мас.ч.: гранулы концентрата : гранулы органического полимера = от 0 : 100 до 100 : 0 в соответствии с настройками;

- далее участки нитей соответствующего состава и длины соединяют в общую нить их сваркой;

- проводят построчную печать слоев методом наплавления расплавленных нитей [FDM] до полного формирования градиентного полимерного композита детали.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Получение заявленного градиентного полимерного композита методом 3D-печати по 1 варианту методом плавления гранул [FGF] из полипропилена и коротких стекловолокон.

В качестве детали выбрана пластина из градиентного полимерного композита получаемой методом 3D-печати. Пластина должна обладать высокой ударной прочностью и жесткостью на изгиб, сочетание этих свойств можно добиться определенным градиентным распределением содержания стекловолокон от поверхностных слоев к центральным слоям. Полипропилен без наполнителя на поверхности пластины обеспечивает высокую ударную прочность, определенное градиентное распределение стекловолокон обеспечивает высокую жесткость пластины.

3D-модель детали создают в программном обеспечении Solidworks, затем проводят обработку 3D-модели детали с получением серии 2D-срезов - слоев 3D-печати, исходя из ранее сформулированных требований по градиенту распределения наполнителя расписывают содержание стекловолокна по слоям.

3D-печать пластины градиентного полимерного композита проводят с использованием гранул полипропилена и гранул концентрата стекловолокон в полипропилене. Гранулы концентрата из полипропилена и коротких стекловолокон с концентрацией стекловолокна 35 мас.% готовят на двухшнековом экструдере при 240°С. Полученные гранулы концентрата и гранулы полипропилена без наполнителя загружают в бункеры подачи материалов печатающего устройства. С учетом концентрации стекловолокна в концентрате и требований по его содержанию в каждом слое расписывают массовое соотношение гранул концентрата и полимера в каждом слое и заводят это в программу подачи гранул. Гранулы из бункеров подаются в смеситель в соответствии с настройками программы, смешивают, плавят путем нагрева до температуры 240°С и построчно печатают слои до полного формирования градиентного полимерного композита детали.

Получили заявленный композит состава: наружные слои, состоят из 100% ПП, содержанием стекловолокна в центральном слое пластины 35%, переходные слои имеют заданный градиент концентрации стекловолокон от центра пластины.

Пример 2. Получение градиентного полимерного композита методом 3D-печати по 1 варианту методом плавления гранул [FGF] из полипропилена, коротких стекловолокон и порошка графита.

В качестве детали выбрана пластина из градиентного полимерного композита получаемой методом 3D-печати. Пластина должна обладать высокой жесткостью на изгиб и низким коэффициентом трения на поверхности, сочетание этих свойств можно добиться определенным градиентным распределением содержания стекловолокон и графита от поверхностных слоев к центральным слоям. Графит на поверхности пластины обеспечивает низкий коэффициент трения, определенное градиентное распределение стекловолокон обеспечивает высокую жесткость пластины.

3D модель детали создают в программном обеспечении Solidworks, затем проводят обработку 3D-модели детали с получением серии 2D-срезов - слоев 3D-печати, исходя из ранее сформулированных требований по градиенту распределения наполнителей расписывают содержание стекловолокна и графита по слоям.

3D-печать градиентного полимерного композита пластины проводят с использованием гранул концентрата стекловолокон в полипропилене и гранул концентрата графита в полипропилене. Гранулы концентрата из полипропилена и графита с концентрацией графита 55 мас.% готовят на двухшнековом экструдере в режиме 240°С Гранулы концентрата из полипропилена и коротких стекловолокон с концентрацией стекловолокна 35 мас.% готовят на двухшнековом экструдере в режиме 240°С по Примеру 1. Полученные гранулы концентратов загружают в бункеры подачи материалов печатающего устройства. Гранулы из бункеров подают в смеситель в соответствии с настройками программы, смешивают, плавят путем нагрева до температур 240°С и построчно печатают слои до полного формирования градиентного полимерного композита детали.

Получили заявленный композит состава: наружные слои, состоят из 55% графита в ПП, центральный слой пластины содержит 35% стекловолокна в ПП, переходные слои имеют заданный градиент концентрации стекловолокон и графита от центра пластины к наружным слоям.

Пример 3. Получение градиентного полимерного композита методом 3D-печати по 1 варианту методом плавления гранул [FGF] из термопластичного полиуретана (ТПУ), асбеста, порошка никеля и порошка феррита.

В качестве детали выбрана деталь в форме когтя из градиентного полимерного композита получаемой методом 3D-печати. Деталь должна обладать высокой жесткостью на изгиб, проводящими свойствами в внутри и магнитными свойствами, сочетания этих свойств можно добиться определенным градиентным распределением содержания асбеста от наружной поверхностных слоев к центральным слоям. Никель внутри когтя обеспечивает проводимость, порошок феррита на внутренней поверхности обеспечивает магнитные свойства. Плавное градиентное распределение наполнителей между слоями обеспечивает высокие адгезионные свойства между слоями.

3D модель детали создают в программном обеспечении Solidworks, затем проводят обработку 3D-модели детали с получением серии 2D-срезов - слоев 3D-печати, исходя из ранее сформулированных требований по градиенту распределения наполнителей расписывают содержание асбеста и порошков никеля и феррита по слоям.

3D-печать градиентного полимерного композита детали проводят с использованием гранул концентрата асбеста в ТПУ, гранул концентрата никеля в ТПУ и гранул концентрата феррита в ТПУ. Гранулы концентрата из ТПУ и никеля с концентрацией никеля 65 мас.% готовят на двухшнековом экструдере в режиме 230 °С. Гранулы концентрата из ТПУ и феррита с концентрацией феррита 50 мас.% готовят на двухшнековом экструдере в режиме 230°С. Гранулы концентрата из ТПУ и асбеста с концентрацией асбеста 35 мас.% готовят на двухшнековом экструдере в режиме 230 °С. Полученные гранулы концентратов загружают в бункеры подачи материалов печатающего устройства. Гранулы из бункеров подают в смеситель в соответствии с настройками программы, смешивают, плавят путем нагрева до температур 230 °С и построчно печатают слои до полного формирования градиентного полимерного композита детали.

Получили заявленный композит состава: наружная поверхность состоит из 35% асбеста в ТПУ, внутренняя поверхность состоит 50% феррита в ТПУ, центральный сдой состоит 65% никеля в ТПУ, переходные слои имеют заданный градиент концентрации компонентов.

Примеры 4-30. Получение градиентного полимерного композита методом 3D-печати по 1 варианту методом плавления гранул [FGF] из различных полимеров и наполнителей.

Проводят последовательность действий по Примерам 1, 2 и 3, отличающуюся тем, что берем различные полимеры, различные наполнители, с различной концентрацией, проводят плавление до различных температур. Данные приведены в Таблице 1 на Фиг1.

Пример 31. Получение градиентного полимерного композита методом 3D-печати по 2 варианту наплавлением расплавленных нитей [FDM] полученных из полипропилена и монтмориллонита.

В качестве детали выбрана пластина из градиентного полимерного композита получаемой методом 3D-печати наплавлением расплавленных нитей [FDM]. Пластина должна обладать высокой жесткостью на изгиб и низким водопоглощением, сочетание этих свойств можно добиться определенным градиентным распределением содержания монтмориллонита от поверхностных слоев к центральным слоям. Полипропилен без наполнителя на поверхности пластины обеспечивает низкое водопоглощение, градиентное повышение содержания монтмориллонита обеспечивает высокую жесткость пластины.

3D модель детали создают в программном обеспечении Solidworks, затем проводят обработку 3D-модели детали с получением серии 2D-срезов - слоев 3D-печати, исходя из ранее сформулированных требований по градиенту распределения наполнителя расписывают содержание монтмориллонита по слоям.

3D-печать пластины градиентного полимерного композита проводят с наплавлением расплавленных нитей [FDM]. Нити нужного состава изготавливают смешением и расплавлением гранул концентрата полипропилена и монтмориллонита и гранул ненаполненного полипропилена. Гранулы концентрата из полипропилена и монтмориллонита с концентрацией монтмориллонита 35 мас.% готовят на двухшнековом экструдере в режиме 240°С Исходя из данных состава материала в соответствии с требованиями градиента структуры детали, участки нитей соответствующего состава и длины соединяются в общую нить их сваркой.

Пример 32. Получение градиентного полимерного композита методом 3D-печати по 2 варианту наплавлением расплавленных нитей [FDM] полученных из полипропилена, порошка редкоземельного постоянного магнита и диоксида кремния.

В качестве детали выбрана пластина из градиентного полимерного композита получаемой методом 3D-печати наплавлением расплавленных нитей [FDM]. Пластина должна обладать особыми магнитными свойствами, сочетание этих свойств можно добиться определенным градиентным распределением содержания редкоземельного постоянного магнита (марка КС-37) и диоксида кремния в объеме композита. Полипропилен с диоксидом кремния обеспечивает низкое радиопоглощение, градиентное распределение двух наполнителей обеспечивает необходимые магнитные свойства.

3D модель детали создают в программном обеспечении Solidworks, затем проводят обработку 3D-модели детали с получением серии 2D-срезов - слоев 3D-печати, исходя из ранее сформулированных требований по градиенту распределения наполнителей расписывают их содержание по слоям.

3D-печать пластины градиентного полимерного композита проводят с наплавлением расплавленных нитей [FDM]. Нити нужного состава изготавливают смешением и расплавлением гранул концентрата полипропилена и редкоземельного постоянного магнита и гранул концентрата полипропилена и диоксида кремния. Гранулы концентрата из полипропилена и редкоземельного постоянного магнита с концентрацией редкоземельного постоянного магнита 50 мас.% готовят на двухшнековом экструдере в режиме 240°С Гранулы концентрата из полипропилена и диоксида кремния с концентрацией диоксида кремния 45 мас.% готовят на двухшнековом экструдере в режиме 240°С Исходя из данных состава материала в соответствии с требованиями градиента структуры детали, участки нитей соответствующего состава и длины соединяются в общую нить их сваркой.

Пример 33. Получение градиентного полимерного композита методом 3D-печати по 2 варианту наплавлением расплавленных нитей [FDM] полученных из термопластичного полиуретана (ТПУ), асбеста, порошка дисульфида молибдена и порошка феррита.

В качестве детали выбрана деталь - тор из градиентного полимерного композита получаемой методом 3D-печати наплавлением расплавленных нитей [FDM]. Деталь должна обладать жесткостью, магнитными и антифрикционными свойствами, сочетание этих свойств можно добиться определенным градиентным распределением содержания асбеста и порошка никеля в объеме композита. ТПУ с дисульфидом молибдена в поверхностных слоях обеспечивает низкий коэффициент трения.

3D модель детали создают в программном обеспечении Solidworks, затем проводят обработку 3D-модели детали с получением серии 2D-срезов - слоев 3D-печати, исходя из ранее сформулированных требований по градиенту распределения наполнителей расписывают их содержание по слоям.

3D-печать пластины градиентного полимерного композита проводят с наплавлением расплавленных нитей [FDM]. Нити нужного состава изготавливают смешением и расплавлением гранул концентрата ТПУ с дисульфидом молибдена, гранул концентрата ТПУ с ферритом и гранул концентрата ТПУ с асбестом. Гранулы концентрата из ТПУ и дисульфида молибдена с концентрацией дисульфида молибдена 60 мас.% готовят на двухшнековом экструдере в режиме 230°С Гранулы концентрата из ТПУ и феррита с концентрацией феррита 65 мас.% готовят на двухшнековом экструдере в режиме 230°С. Гранулы концентрата из ТПУ и асбеста с концентрацией асбеста 35 мас.% готовят на двухшнековом экструдере в режиме 230°С. Исходя из данных состава материала в соответствии с требованиями градиента структуры детали, участки нитей соответствующего состава и длины соединяются в общую нить их сваркой.

Примеры 34-60. Получение градиентного полимерного композита методом 3D-печати наплавлением расплавленных нитей [FDM] полученных из различных полимеров и наполнителей.

Проводят последовательность действий по примерам 31, 32 и 33, отличающуюся тем, что берут различные полимеры, различные наполнители, с различной концентрацией, проводят плавление до различных температур. Данные приведены в Таблице 2 на Фиг2.

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, превышающий технический результат прототипа, а именно:

- расширен круг органических полимеров для получения градиентных материалов методом 3D печати;

- расширен круг наполнителей по природе материалов и форме частиц для получения градиентных материалов методом 3D печати;

- улучшено смешение наполнителей и органических полимеров благодаря использованию предварительно подготовленных в двухшнековом экструдере смесей с предельной концентрацией необходимого компонента;

- совмещены в готовой детали градиенты двух и более наполнителей.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как на дату предоставления заявочных материалов заявителем из исследованного уровня техники не выявлены источники, обладающие совокупность признаков, идентичными совокупности признаков заявленного технического решения.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, т. к. совокупность заявленных признаков обеспечивает получение неочевидных для специалиста технических результатов, превышающих технический результат прототипа. Заявителем из исследованного уровня техники не выявлены составы, в которых одновременно использовались бы заявленные компоненты в заявленном соотношении и в заявленном назначении, а именно - использование предварительно подготовленных в двухшнековом экструдере смесей с предельной концентрацией необходимого компонента. В выявленных источниках также отсутствует последовательность действий заявленного способа, следовательно, заявленный способ не является очевидным для специалиста в анализируемой области техники.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость» предъявляемому к изобретениям, так как заявленный состав может быть получен посредством использования известных компонентов с применением стандартного оборудования и известных приемов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати | 2024 |

|

RU2825940C1 |

| Полимерный композитный материал с перовскитными квантовыми точками, способ его получения и способ использования в 3D-печати | 2023 |

|

RU2803307C1 |

| ПРИМЕНЕНИЕ ТЕРМОРЕАКТИВНОЙ ПОЛИМЕРНОЙ ПОРОШКОВОЙ КОМПОЗИЦИИ | 2016 |

|

RU2695168C1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИТА С НАПОЛНИТЕЛЕМ ИЗ АСФАЛЬТЕНОВ | 2019 |

|

RU2726356C1 |

| 3D-ПЕЧАТЬ АРМИРУЮЩИМИ ВОЛОКНАМИ | 2018 |

|

RU2773665C2 |

| Способ получения полиэфиримидного композиционного материала | 2019 |

|

RU2707599C1 |

| Полимерная композиция на основе полипропилена (варианты), способ ее получения (варианты), ее применение и изделия ее содержащие | 2023 |

|

RU2832019C1 |

| Наполненная полимерная композиция и способ изготовления нити для 3D-принтера на ее основе | 2022 |

|

RU2790019C1 |

| Двухстадийный способ получения полимерного композиционного материала для 3D-печати | 2023 |

|

RU2829332C1 |

Группа изобретений относится к области аддитивного производства, в частности к вариантам производства градиентного полимерного композита методом 3D-печати и к градиентному полимерному композиту, полученному указанными способами. Один из вариантов способа осуществляют путем создания 3D-модель требуемой детали, проведения обработки 3D-модели требуемой детали, получения серии 2D-срезов – слоев 3D-печати. Далее вырабатывают требования к механическим, абразивным, фрикционным или антифрикционным и другим объемным и поверхностным свойствам детали, на основании этих требований выбирают органический полимер из ряда: акрилонитрил-бутадиенстирольный пластик, полилактид, полиэтилен, полипропилен, поливинилхлорид, полистирол, полиформальдегид, поликарбонат, выбирают не менее одного наполнителя, далее информацию о градиенте распределения наполнителя переводят в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали. Причем дополнительно выбирают органический полимер из ряда: полифениленсульфид, полисульфон, полиимид, полиэфирэфиркетон, поликапролактон, термопластичный полиуретан, полиэфиримид, а наполнитель выбирают неорганический, органический или короткие волокна, или несколько наполнителей и определяют градиент распределения наполнителя, или наполнителей, по объему детали. После перевода информации о градиенте распределения наполнителя в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали проводят предварительное смешение порошка наполнителя с выбранным органическим полимером, для этого в двухшнековом экструдере при температуре 190-410°С готовят концентрат – смесь с предельной концентрацией необходимого наполнителя в необходимом органическом полимере, при этом концентрацию наполнителя в органическом полимере выбирают в диапазоне от 5 до 65 мас.% в зависимости от вида органического полимера и наполнителя. Далее загружают в бункеры печатающего 3D-устройства не менее одного вида полученного концентрата в виде гранул, а также при необходимости органический полимер в виде гранул без наполнителя. Затем для создания градиента распределения наполнителя гранулы не менее одного вида концентрата в необходимом соотношении между собой и при необходимости гранулы органического полимера подают из бункера в смеситель печатающего 3D-устройства в необходимом соотношении в пределах, мас.ч.: гранулы концентрата : гранулы органического полимера = от 0:100 до 100:0 в соответствии с настройками, смешивают и плавят путем нагрева до температуры 190-410°С, далее расплав продавливают в печатающую головку. Далее проводят построчную печать слоев и формирование требуемой детали методом плавления гранул FGF до полного формирования градиентного полимерного композита детали. Техническим результатом заявленной группы изобретений является расширение круга органических полимеров, расширение круга наполнителей по природе материалов и форме частиц, улучшение смешения наполнителей и органических полимеров и совмещение в готовой детали градиента двух и более наполнителей. 3 н.п. ф-лы, 2 ил., 60 пр.

1. Способ получения градиентного полимерного композита методом 3D-печати, заключающийся в том, что создают 3D-модель требуемой детали, проводят обработку 3D-модели требуемой детали, получают серию 2D-срезов – слоев 3D-печати,

далее вырабатывают требования к механическим, абразивным, фрикционным или антифрикционным и другим объемным и поверхностным свойствам детали, на основании этих требований выбирают органический полимер из ряда: акрилонитрил-бутадиенстирольный пластик, полилактид, полиэтилен, полипропилен, поливинилхлорид, полистирол, полиформальдегид, поликарбонат, выбирают не менее одного наполнителя, далее информацию о градиенте распределения наполнителя переводят в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали, отличающийся тем, что

дополнительно выбирают органический полимер из ряда: полифениленсульфид, полисульфон, полиимид, полиэфирэфиркетон, поликапролактон, термопластичный полиуретан, полиэфиримид; а наполнитель выбирают неорганический, органический или короткие волокна, или несколько наполнителей и определяют градиент распределения наполнителя, или наполнителей, по объему детали;

после перевода информации о градиенте распределения наполнителя в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали проводят предварительное смешение порошка наполнителя с выбранным органическим полимером, для этого в двухшнековом экструдере при температуре 190-410°С готовят концентрат – смесь с предельной концентрацией необходимого наполнителя в необходимом органическом полимере, при этом концентрацию наполнителя в органическом полимере выбирают в диапазоне от 5 до 65 мас.% в зависимости от вида органического полимера и наполнителя;

далее загружают в бункеры печатающего 3D-устройства не менее одного вида полученного концентрата в виде гранул, а также при необходимости органический полимер в виде гранул без наполнителя;

далее для создания градиента распределения наполнителя гранулы не менее одного вида концентрата в необходимом соотношении между собой и при необходимости гранулы органического полимера подают из бункера в смеситель печатающего 3D-устройства в необходимом соотношении в пределах, мас.ч.: гранулы концентрата : гранулы органического полимера = от 0:100 до 100:0 в соответствии с настройками, смешивают и плавят путем нагрева до температуры 190-410°С, далее расплав продавливают в печатающую головку;

далее проводят построчную печать слоев и формирование требуемой детали методом плавления гранул FGF до полного формирования градиентного полимерного композита детали.

2. Способ получения градиентного полимерного композита методом 3D-печати, заключающийся в том, что создают 3D-модель требуемой детали, проводят обработку 3D-модели требуемой детали, получают серию 2D-срезов – слоев 3D-печати,

далее вырабатывают требования к механическим, абразивным, фрикционным или антифрикционным и другим объемным и поверхностным свойствам детали, на основании этих требований выбирают органический полимер из ряда: акрилонитрил-бутадиенстирольный пластик, полилактид, полиэтилен, полипропилен, поливинилхлорид, полистирол, полиформальдегид, поликарбонат, выбирают не менее одного наполнителя, далее информацию о градиенте распределения наполнителя переводят в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали, отличающийся тем, что

дополнительно выбирают органический полимер из ряда: полифениленсульфид, полисульфон, полиимид, полиэфирэфиркетон, поликапролактон, термопластичный полиуретан, полиэфиримид; а наполнитель выбирают неорганический, органический или короткие волокна, или несколько наполнителей и определяют градиент распределения наполнителя, или наполнителей, по объему детали;

после перевода информации о градиенте распределения наполнителя в ряд 2D-данных состава материала в соответствии с требованиями градиента структуры детали проводят предварительное смешение порошка наполнителя с выбранным органическим полимером, для этого в двухшнековом экструдере при температуре 190-410°С готовят концентрат – смесь с предельной концентрацией необходимого наполнителя в необходимом органическом полимере, при этом концентрацию наполнителя в органическом полимере выбирают в диапазоне от 5 до 65 мас.% в зависимости от вида органического полимера и наполнителя;

далее на одношнековом экструдере формируют при температуре 190-410°С нити требуемого состава, диаметра и длины из гранул не менее одного вида концентрата в необходимом соотношении между собой в зависимости от требования, предъявляемого к готовой детали, и при необходимости из гранул органического полимера, в необходимом соотношении, мас.ч.: гранулы концентрата : гранулы органического полимера = от 0:100 до 100:0 в соответствии с настройками;

далее участки нитей соответствующего состава и длины соединяют в общую нить их сваркой;

проводят построчную печать слоев методом наплавления расплавленных нитей FDM до полного формирования градиентного полимерного композита детали.

3. Градиентный полимерный композит, полученный способом по любому из пп. 1, 2, содержащий:

– органический полимер из ряда: акрилонитрил-бутадиенстирольный пластик, полилактид, полиэтилен, полипропилен, поливинилхлорид, полистирол, полиформальдегид, поликарбонат,

– не менее одного наполнителя,

отличающийся тем, что дополнительно содержит органический полимер из ряда: полифениленсульфид, полисульфон, полиимид, полиэфирэфиркетон, поликапролактон, термопластичный полиуретан, полиэфиримид; а наполнитель выбирают из ряда: неорганический, органический, короткие волокна;

при этом концентрация наполнителя в органическом полимере на стадии их смешения составляет от 5 до 65 мас.% в зависимости от вида органического полимера и наполнителя.

| CN 112829283 A, 25.05.2021 | |||

| CN 104552951 A, 29.04.2015 | |||

| CN 112676681 A, 20.04.2021 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИТА С ОРИЕНТИРОВАННЫМ МАССИВОМ УГЛЕРОДНЫХ НАНОТРУБОК | 2009 |

|

RU2417891C1 |

Авторы

Даты

2024-01-30—Публикация

2023-05-24—Подача