Изобретение относится к области технологий аддитивного производства, в частности, производства изделий методом послойного наплавления термопластичных материалов на неотделяемой подложке, являющейся конструкционной частью конечных изделий. Заявленная технология может найти применение в авиационной, автомобильной, химической и других отраслях промышленности. Технология позволяет изготавливать методом трёхмерной печати интегральные изделия, имеющие хотя бы одну плоскую грань и нуждающиеся в герметичном соединении стенок напечатанного изделия с этой гранью, где в качестве плоской грани выступает подложка. Это приводит к большей вариативности при выборе расположения печатаемого изделия на печатном столе так, чтобы направления наибольших напряжений при нагружении итогового изделия не совпадали с направлением наплавления слоев. Таким образом можно достичь повышения механических характеристик печатаемого изделия.

На дату представления заявочных материалов в исследованной заявителем области техники существует ряд технических проблем.

Первая – ввиду конструкционных особенностей некоторых изделий их невозможно расположить на печатном столе так, чтобы трехмерная печать осуществлялась с наименьшим количеством удаляемых поддерживающих конструкций и в направлении, не совпадающем с направлениями наибольших напряжений при нагружении итогового изделия.

Вторая – ряд материалов, например, таких как полипропилен и полифениленсульфид, не обладают достаточной адгезией к стеклянным и металлическим печатным столам, а потому для эффективной печати нуждаются в дополнительных слоях материалов, имеющих к ним хорошую адгезию и надежно фиксирующих первые слои изделия в одном положении.

Известен метод усиления адгезии при помощи разработанной пластины по патенту US11325305B2 «Печатная пластина с клейкими островами». Сущностью изобретения являются (1) изделие, содержащее: рабочую пластину (содержит: металлическую основу, которая имеет лицевую поверхность и обратную поверхность, и первое сквозное отверстие, проходящее через лицевую поверхность и обратную поверхность, при этом первое сквозное отверстие содержит первую фаску на обратной поверхности основания, и первую пробку из первого термопластика в первом сквозном отверстии) и заготовку, прилегающую к лицевой поверхности основы, при этом заготовка содержит второй термопласт; при этом заготовка прикрепляется к основе с первой прочностью сцепления при отрыве T1, измеренной при первых температуре и давлении; и при этом заготовка приклеивается к первой пробке со второй силой сцепления при отрыве T2, измеренной при первых температуре и давлении, и при этом T2>0; и при этом первая прочность сцепления при отрыве Т1 меньше, чем вторая прочность сцепления при отрыве Т2, (2) изделие по п.1: при этом рабочая пластина дополнительно содержит: второе сквозное отверстие, проходящее через лицевую поверхность и обратную поверхность основания, причем второе сквозное отверстие содержит вторую фаску на обратной поверхности основания, и вторую пробку из первого термопластика во втором сквозном отверстии; и при этом заготовка приклеивается ко второй оправке со второй силой сцепления при отрыве T2, измеренной при первых температуре и давлении, (3) изделие по п.1, в котором заготовка содержит множество армированных волокном термопластических нитей, (4) изделие по п.1, в котором первый термопласт выбран из группы, состоящей из поликарбоната, акрилонитрилбутадиенстирола, полистирола, полиэфиримида и др., (5) изделие по п.1, в котором второй термопласт представляет собой полиарилэфиркетон, (6) изделие по п.1, в котором первое сквозное отверстие имеет круглую поверхность, (7) изделие по п.1, в котором первое сквозное отверстие имеет удлиненную опорную поверхность, (8) изделие по п.1, в котором первое сквозное отверстие имеет изогнутую опорную поверхность, (9) изделие по п.1, в котором лицевая поверхность основания выполнена плоской, (10) изделие по п.1, в котором лицевая поверхность основания неплоская, (11) изделие, содержащее: рабочую пластину (содержит металлическую основу, которая имеет лицевую поверхность и обратную поверхность, и множество сквозных отверстий на лицевой поверхности и обратной поверхности, при этом множество сквозных отверстий расположены в виде регулярной решетки, и пробку из первого термопластика в каждом из множества сквозных отверстий) и заготовку, прилегающую к лицевой поверхности основы, при этом заготовка содержит второй термопласт; при этом заготовка прикрепляется к основе с первой прочностью сцепления при отрыве T1, измеренной при первых температуре и давлении; и при этом заготовка прилипает к пробке из первого термопласта в каждом из множества сквозных отверстий со второй силой сцепления при отрыве T2, измеренной при первых температуре и давлении, и при этом T2>0; и при этом первая прочность сцепления при отрыве Т1 меньше, чем вторая прочность сцепления при отрыве Т2; (12) изделие по п.11, в котором первый термопласт выбран из группы, состоящей из поликарбоната, акрилонитрилбутадиенстирола, полистирола, полиэфиримида и др., (13) изделие по п.11, в котором второй термопласт представляет собой полиарилэфиркетон, (14) изделие по п.11, в котором каждое из множества сквозных отверстий представляет собой сквозное отверстие с потайной головкой и фаской на обратной поверхности пластины, (15) изделие по п.11, в котором каждое из множества сквозных отверстий имеет круглую поверхность, (16) изделие по п.11, в котором каждое из множества сквозных отверстий имеет удлиненную опорную поверхность, (17) изделие по п.11, в котором каждое из множества сквозных отверстий имеет изогнутую опорную поверхность, (18) изделие по п.11, в котором лицевая поверхность является плоской, (19) изделие по п.11, в котором лицевая поверхность является неплоской.

Недостатком известного изделия является ограниченность материалов филамента, подходящих для печати на данной пластине по причинам слабой адгезии к поликарбонату и другим материалам островов или сильной адгезии к металлу. Также пластина не предусматривает её использование в качестве части изделия и подразумевает обязательное отделение изделия от неё, что ограничивает применение пластины.

Известен метод печати на печатном столе со специальным покрытием по патенту US20170036403A1 «Печатный стол 3D принтера с постоянным покрытием». Сущностью патента являются: (1) печатный слой с покрытием для трехмерного (3D) принтера, содержащий постоянное покрытие поверхности печати, постоянно прикрепленное к подложке печатного слоя, которое обеспечивает адгезивный интерфейсный слой между первым слоем нанесенного пластикового печатного материала и нанесенным печатным слоем; (2) печатная площадка с покрытием в соответствии с п.1 отличающаяся тем, что несмываемое покрытие поверхности печати наносится на верхнюю поверхность пластины-основы печатной площадки и имеет гладкую плоскую поверхность сопряжения; (3) печатная площадка с покрытием в соответствии с п.1 отличающаяся тем, что несмываемое покрытие поверхности печати содержит композиционный материал, включающий образующее матрицу соединение или композицию, и один или более материалов, выбранных из группы, состоящей из материала-наполнителя и адгезивного материала; (4) печатная площадка с покрытием в соответствии с п.1 отличающаяся тем, что несмываемое покрытие поверхности печати содержит смесь термореактивного полимера и термопластичного материала, который обеспечивает адгезионные свойства поверхности несмываемого покрытия поверхности печати; (5) печатная площадка с покрытием в соответствии с п.3 при этом толщина несмываемого покрытия поверхности печати составляет по меньшей мере около 0,5 мил и до примерно 5 мил, и предпочтительно от 1 до 2 мил (1 мил = 0,0254 мм); (6) печатная площадка с покрытием в соответствии с п.4 при этом толщина несмываемого покрытия поверхности печати составляет по меньшей мере около 0,5 мил и до примерно 5 мил, и предпочтительно от 1 до 2 мил; (7) печатная площадка с покрытием в соответствии с п.3 в котором образующим матрицу соединением является эпоксидная смола на основе растворителя или на водной основе, выбранная из группы, состоящей из бисфенола А диглицидилового эфира (DGEBA), тетраглицидилметилендианилина (TGMDA) и циклоалифатической эпоксидной смолы; (8) печатная площадка с покрытием в соответствии с п.7 при этом композиционный материал содержит адгезивный материал, включающий термопластичный материал, выбранный из группы, состоящей из акрила, полиакриловой кислоты, стирола акрилового, карбоксилированного стирол-бутадиенового латекса и некарбоксилированного стирол-бутадиенового латекса, полистирола и их комбинации или смеси; (9) печатная площадка с покрытием в соответствии с п.3 при этом композиционный материал содержит адгезивный материал, включающий термопластичный материал, выбранный из группы, состоящей из акрила, полиакриловой кислоты, стирола акрилового, карбоксилированного стирол-бутадиенового латекса и некарбоксилированного стирол-бутадиенового латекса, полистирола и их комбинации или смеси; (10) способ печати объекта, включающий этапы: использование 3D-принтера, сконфигурированного для печати методом изготовления из плавленой нити (FFF); подготовка печатной поверхности для печати FFF путем прикрепления печатного слоя с покрытием, включающего покрытие для поверхности с постоянным покрытием, к 3D-принтеру и печать объекта печати непосредственно на поверхности несмываемого печатного покрытия печатной площадки с покрытием; этап подготовки поверхности для печати не включает в себя нанесение временного покрытия, нанесенной ленты или нанесенной жидкости на поверхность слоя для печати; (11) способ согласно п.10 при этом этап подготовки печатной поверхности включает в себя подготовку печатного слоя с покрытием, включающее несмываемое покрытие для поверхности печати, включая этапы формирования покрывающего раствора, содержащего образующее матрицу соединение и один или более материалов, выбранных из группы, состоящей из наполнителя и адгезивного материала, нанесения покрывающего раствора на верхнюю поверхность плоской подложки для формирования гладкого и плоского покрытия и обеспечения отверждения нанесенного покрытия до образования несмываемого покрытия для поверхности печати; (12) печатный слой с покрытием для трехмерного (3D) принтера, содержащий покрытие поверхности печати, которое постоянно прикреплено к подложке печатного слоя, которое обеспечивает клейкий межфазный слой между первым слоем нанесенного пластикового материала для печати и подложкой для печати с покрытием; подложка печатного слоя, содержащая плоский и жесткий материал; покрытие, содержащее смесь одного или нескольких твердых сшивающих полимеров и одного или нескольких низкотемпературных полимеров, обладающих адгезивными свойствами; и низкотемпературный полимер, имеющий температуру стеклования ниже 50°C; (13) печатная площадка с покрытием в соответствии с п.12 отличающаяся тем, что материал подложки выбран из группы, состоящей из металла, дерева, пластика и резины, и их композита, и является достаточно гибким, чтобы облегчить удаление напечатанного объекта без использования инструментов или скребков; твердый сшивающий полимер имеет температуру стеклования более 50°С и необратимо сшит с образованием покрытия с температурой разложения более 150°С; и адгезивный материал с более низкой температурой выбран из группы, состоящей из акрила, полиакриловой кислоты, стирол-акрил, карбоксилированный стирол-бутадиеновый латекс, некарбоксилированный стирол-бутадиеновый латекс, полистирол, полиамид, АБС-латекс, нитрил в эмульсии, поликарбонат и их смесь; (14) печатная площадка с покрытием в соответствии с п.13 при этом твердый сшивающий полимер выбирают из группы, состоящей из диглицидилового эфира бисфенола А (BADGE или DGEBA), тетраглицидилметилендианилина (TGMDA), циклоалифатической эпоксидной смолы, сшивающего полиуретан-стирол-малеинового ангидрида (SMA) и их смеси, и которые сшиваются с использованием отвердителя или воздействия тепла или ультрафиолетового излучения.

Известное техническое решение имеет следующие недостатки: ограниченность материалов филамента, подходящих для печати на данной пластине по причине слабой адгезии к предложенным материалам покрытия и невозможность использования печатной пластины в качестве части изделия, подразумевая обязательное отделение изделия от неё.

Известен метод печати на подложке по патенту US10632720B2 «Покрытие для печатного стола трёхмерного принтера». Сущностью изобретения являются трехмерный объектный принтер (принтер содержит: сопло экструдера; печатную платформу, имеющую плоскую верхнюю поверхность; лист поликарбонатной подложки, имеющий нижнюю поверхность и верхнюю поверхность, причем указанная верхняя поверхность является плоской и находится на одном уровне с соплом экструдера; первый клейкий подслой, имеющий верхнюю поверхность и нижнюю поверхность, при этом указанная верхняя поверхность первого клейкого подслоя приклеена к нижней поверхности листа поликарбонатной подложки; несущая пленка из полиэтилентерефталата, имеющую верхнюю поверхность и нижнюю поверхность, причем указанная верхняя поверхность пленки-носителя из полиэтилентерефталата приклеена к нижней поверхности первого клейкого подслоя; второй клейкий подслой, имеющий верхнюю поверхность и нижнюю поверхность, причем указанная верхняя поверхность второго клейкого подслоя приклеена к нижней поверхности несущей пленки из полиэтилентерефталата; и указанная нижняя поверхность второго клейкого подслоя приклеена к плоской верхней поверхности печатной платформы), (2) трехмерный объектный принтер по п.1, в котором верхняя поверхность листа поликарбонатной подложки имеет бархатную текстуру, (3) Трехмерный объектный принтер по п.2, в котором верхняя поверхность листа поликарбонатной подложки имеет шероховатость Rz3 менее 25 микрон, (4) трехмерный объектный принтер по п.3, в котором нижняя поверхность листа поликарбонатной подложки представляет собой небархатную и нематовую текстурированную поверхность, (5) трехмерный объектный принтер по п.3, в котором верхняя поверхность листа поликарбонатной подложки имеет шероховатость Rz3 менее 5 микрон, (6) трехмерный объектный принтер по п.5, в котором нижняя поверхность листа поликарбонатной подложки представляет собой небархатную и нематовую текстурированную поверхность, (7) трехмерный объектный принтер по п.1, в котором верхняя поверхность листа поликарбонатной подложки имеет шероховатость Rz3 менее 25 микрон, (8) трехмерный объектный принтер по п.7, в котором нижняя поверхность листа поликарбонатной подложки представляет собой небархатную и нематовую текстурированную поверхность, (9) трехмерный объектный принтер по п.7, в котором верхняя поверхность листа поликарбонатной подложки имеет шероховатость Rz3 менее 5 микрон, (10) трехмерный объектный принтер по п.9, в котором нижняя поверхность листа поликарбонатной подложки представляет собой небархатную и нематовую текстурированную поверхность, (11) покрытие печатного стола трехмерного объектного принтера (покрытие содержит: лист поликарбонатной подложки, имеющий плоскую нижнюю поверхность и плоскую верхнюю поверхность; первый клейкий подслой, имеющий верхнюю поверхность и нижнюю поверхность, причем указанная верхняя поверхность первого клейкого подслоя приклеена к плоской нижней поверхности листа поликарбонатной подложки; пленку-носитель из полиэтилентерефталата, имеющую верхнюю поверхность и нижнюю поверхность, причем указанная верхняя поверхность пленки-носителя из полиэтилентерефталата приклеена к нижней поверхности первого клейкого подслоя; второй клейкий подслой, имеющий верхнюю поверхность и нижнюю поверхность, причем указанная верхняя поверхность второго клейкого подслоя приклеена к нижней поверхности несущей пленки из полиэтилентерефталата; подкладку из полиэтилентерефталата, приклеенную к нижней поверхности второго клейкого подслоя; при этом верхняя поверхность листа поликарбонатной подложки имеет бархатную текстуру), (12) покрытие печатного стола п.11, в котором нижняя поверхность листа поликарбонатной подложки представляет собой небархатную и нематовую текстурированную поверхность, (13) покрытие печатного стола по п.12, в котором верхняя поверхность листа поликарбонатной подложки имеет шероховатость Rz3 менее 25 микрон, (14) покрытие печатного стола по п.12, в котором верхняя поверхность листа поликарбонатной подложки имеет шероховатость Rz3 менее 5 микрон, (15) трехмерный объектный принтер по п.1, в котором нижняя поверхность листа поликарбонатной подложки представляет собой небархатную и нематовую текстурированную поверхность, (16) трехмерный объектный принтер по п.15, в котором верхняя поверхность листа поликарбонатной подложки имеет шероховатость Rz3 менее 25 микрон, (17) трехмерный объектный принтер (содержит: сопло экструдера; печатный стол, имеющий плоскую верхнюю поверхность; клейкую ленту с двойным покрытием, имеющую верхнюю поверхность и нижнюю поверхность, при этом как верхняя поверхность, так и нижняя поверхность являются клейкими, и при этом нижняя поверхность приклеена к плоской верхней поверхности печатной платформы; лист поликарбонатной подложки, имеющий нижнюю поверхность и верхнюю поверхность, при этом указанная верхняя поверхность является плоской и находится на одном уровне с соплом экструдера, а указанная нижняя поверхность приклеена к верхней поверхности двусторонней клейкой ленты).

Недостатком известного технического решения является ограниченный выбор материала филамента, обладающего хорошей адгезией к поликарбонату. В частности, затруднена печать полифениленсульфидом, с которым образуется непрочное соединение из-за низкой температуры разложения поликарбоната.

Известен способ печати на модифицированных полимерных подложках по патенту CN111163924A «Экструзионная 3D-печать материалов на совместимых термопластичных пленках». Сущностью изобретения являются: (1) полимерный композиционный материал, содержащий: полимерное изделие, полученное методом 3D-печати, содержащее кристаллический или полукристаллический полимер, полимерную пленку, приклеиваемую к полимерному изделию между изделием и базовой пластиной 3D-принтера; при этом пленка является смешивающейся, совместимой или полусовместимой с изделием, температура пленки ниже температуры печати на 50 °C, более подходящая температура должна быть ниже на 80 °С, но наиболее предпочтительна температура ниже на 100 °С; (2) полимерное композитное изделие по п.1, в котором кристаллический или полукристаллический полимер выбран из группы, состоящей из: гомо- и сополимеров поливинилиденфторида, полиамидов, полипропилена, полиэфирэфиркетона, полиэфиркетонкетона; (3) полимерное изделие по п.1, в котором изделие, содержащее кристаллический или полукристаллический полимер, дополнительно содержит не более 50 мас.%, предпочтительно не более 40 мас.%, более предпочтительно 30 мас.%, наиболее предпочтительно менее 25 мас.% смешивающихся, совместимых или полусовместимых полимеров; (4) полимерное изделие по п.1, в котором изделие, содержащее кристаллический или полукристаллический полимер, дополнительно содержит не более 50 мас.%, предпочтительно не более 40 мас.%, более предпочтительно не более 30 мас.%, наиболее предпочтительно менее 25 мас.% одного или более наполнителей; (5) полимерное изделие по п.2, в котором кристаллическим или полукристаллическим полимером являются гомополимеры и сополимеры поливинилиденфторида, а пленка выбрана из группы, состоящей из: гомополимеров или сополимеров поли(мет)акрилата, поликапролактона и пленок полимолочной кислоты; (6) полимерное изделие по п.2 и пленка, в которых кристаллический или полукристаллический полимер выбран из группы, состоящей из: аморфных полиамидов или сополиамидов, легкоплавких блочных полиэфирамидов и привитых к полиамиду полиолефинов; (7) полимерное изделие по п.2, в котором кристаллическим или полукристаллическим полимером является полипропилен, а пленка выбрана из группы, состоящей из: полиэтилена и привитых ангидридом полиолефинов; (8) полимерное изделие по п.2, в котором кристаллическим или полукристаллическим полимером является: полукристаллический полиэфиркетонкетон (PKK) или полиэфирэфиркетон (PEEk), а пленка выбрана из группы, состоящей из: аморфного PEEk и полиэфиримида; (9) полимерное изделие по п.1, в котором пленка содержит не более 40 мас.%, предпочтительно не более 30 мас.%, более предпочтительно не более 20 мас.% полимерной фазы, которая является несмешивающейся, совместимой или полусовместимой с полимерным изделием, напечатанным на 3D-принтере; (10) изделие, изготовленное методом 3D-печати, в котором изделие содержит кристаллическое или полукристаллическое производственное изделие, полимерную пленку, приклеиваемую к изделию между изделием и листом стеклянной подложки 3D-принтера; при этом Тg или Tm пленки по меньшей мере на 10 °С ниже, предпочтительно по меньшей мере на 20 °С ниже, более предпочтительно по меньшей мере на 30 °С и даже более чем на 50 °С ниже Tg или Tm термопластичного материала изделия; (11) способ формирования 3D-печатного изделия, включающий этапы: a) размещение полимерной пленки или листа между стеклянной формовочной пластиной и изделием, подлежащим печати, при этом полимерная пленка совместима, смешиваема или полусмешиваема с изделием в расплавленном состоянии, Tg пленки или листа ниже на 50 ℃, предпочтительно ниже на 80 °С, более предпочтительно на 100 °С ниже температуры печати; б) после нанесения пленки температуру рабочей пластины повышают или понижают по мере необходимости; c) 3D-печать изделия на полимерной пленке или листе; (12) способ по п.11, в котором полимерную пленку и изделие сваривают с помощью переплетенных полимерных цепей на границе раздела.

Недостатками известного технического решения являются:

– данная методика, включающая добавление в состав полимерных пленок добавок, улучшающих адгезию этих пленок к стеклянному печатному столу, может не работать на печатных столах, изготовленных из отличных от стекла материалов, например, металла;

– смешение приведенных добавок с исходным полимером может негативно сказаться на теплофизических и механических свойствах пленки, что в некоторых случаях может быть недопустимо;

– не рассматриваются некоторые материалы филамента и пленки, такие как полифениленсульфид и АБС;

– хотя в известном патенте упоминается, что из-за приплавления пленки к первому слою печатаемого объекта она может использоваться не более одного раза, в нем не развивается идея о возможности создания интегральных элементов, путем печати изделий на полимерной пленке в том числе с последующим термоформованием в прессе;

– не рассматривается использование композитных листов или их ламинатов, армированных стекло-/ углеволокнами или другими наполнителями.

Наиболее близким по технической сущности и достигаемому техническому результату является изобретение по патенту US20180339453A1 «Листы для трехмерных принтеров и связанные с ними методы их использования», выбранное заявителем в качестве прототипа. Сущностью прототипа является: (1) лист принтера для закрепления напечатанных объектов на печатной платформе трехмерного (3D) принтера, содержащий лист материала, выполненный с возможностью прикрепления к печатной платформе и обеспечения последовательного и равномерного приклеивания печатного объекта к печатной платформе во время печати и облегченного удаления напечатанного объекта после завершения печати; (2) лист для принтера по п.1, в котором лист для принтера содержит первую поверхность, которая контактирует с печатной платформой, и вторую поверхность, которая контактирует с печатным объектом, причем лист для принтера дополнительно содержит крепежный механизм на первой поверхности листа для принтера для закрепления листа для принтера на печатной платформе; (3) лист для принтера по п.2, в котором механизм крепления содержит клей на первой поверхности листа для принтера; (4) лист для принтера по п.3, в котором клей на первой поверхности листа для принтера содержит съемное покрытие, при этом съемное покрытие выполнено с возможностью удаления перед прикреплением листа для принтера к печатной платформе; (5) лист для принтера по п.3, в котором клей на первой поверхности листа для принтера активируется под действием тепла, когда печатная платформа нагревается во время печати; (6) лист для принтера по п.5, в котором клей активируется при температуре около 100 градусов Цельсия; (7) лист для принтера по п.1, в котором лист для принтера прикреплен к печатной платформе с помощью средства крепления, отдельного от листа для принтера; (8) лист для принтера по п.7, в котором средства крепления содержат клипсы, зажимы, клейкую ленту и любую их комбинацию; (9) лист для принтера по п.1, в котором лист для принтера прикреплен к печатной платформе с использованием самоклеящегося листа для принтера; (10) лист для принтера по п.1, в котором лист для принтера содержит первую поверхность, которая контактирует с печатной платформой, и вторую поверхность, которая контактирует с печатным объектом, дополнительно содержащую клейкий материал на второй поверхности листа для принтера, которая контактирует с печатным объектом и удерживает напечатанный объект во время печати; (11) лист для принтера по п.1, в котором лист для принтера представляет собой умеренно гибкий материал; (12) лист для принтера по п.1, в котором материал листа для принтера содержит по меньшей мере один из полимерных материалов, пластиковых материалов, поликарбонатного материала и полиимидного материала; (13) лист для принтера по п.1, в котором лист для принтера имеет любой размер и форму меньше, чем печатная платформа; (14) лист для принтера по п.1, в котором размер листа для принтера является настраиваемым; (15) лист принтера по п.1, в котором лист принтера выполнен с возможностью использования ограниченное количество раз; (16) лист для принтера по п.1, в котором лист для принтера является термостойким; (17) лист принтера по п.1, в котором при прикреплении к печатной платформе лист принтера является гладким, без складок или выступов; (18) лист принтера по п.1, но при этом лист принтера содержит первую поверхность, которая контактирует с печатной платформой, и вторую поверхность, которая контактирует с печатным объектом; и при этом вторая поверхность содержит по меньшей мере что-то одно из цвета, текстуры, рисунка, буквы и цифры, который выполнен с возможностью переноса на печатный объект во время печати; (19) лист для принтера по п.1, в котором множество листов для принтера объединены вместе в пакет, который должен быть приобретен пользователем 3D-принтера.

Недостатком прототипа по отношению к составу является:

– использование неармированных листов подложки;

– размер листов подложки, ограниченный размерами печатного стола.

Недостатком прототипа по отношению к способу является:

– не учитывается возможность использования полимерных листов в качестве конструкционной части печатаемого изделия, т.е. без отделения подложки от изделия;

– не учитывается возможность использования термоформования для получения замкнутых полимерных напечатанных изделий, герметично соединенных с подложкой;

– не учитывается возможность получения градиентных материалов, в которых состав подложки отличается от состава филамента.

Техническим результатом заявленного технического решения является разработка способа получения изделия на неотделяемой полимерной подложке методом FDM печати, позволяющего достигнуть:

1 – расширения круга материалов, используемых в качестве подложки;

2 – применения подложек разного размера, в том числе превышающих размеры печатного стола;

3 – использования полимерных листов в качестве конструкционной части печатаемого изделия, т.е. без отделения подложки от изделия, что в свою очередь позволяет достигнуть более эффективного расположения печатаемого изделия на столе и упрощения технологического процесса путём избавления от некоторых технологических операций, которые должны отдельно включать в себя присоединение листов или пленок к изделию;

4 – возможности использования термоформования для получения замкнутых полимерных напечатанных изделий, герметично соединенных с подложкой, что расширяет круг изготавливаемых изделий;

5 – возможности изготовления градиентных материалов при условии, что состав подложки будет отличаться от состава филамента.

Сущностью заявленного технического решения является способ получения изделия на неотделяемой полимерной подложке методом FDM печати, заключающийся в том, что создают 3D-модель требуемой детали, определяют грани модели, которые будет целесообразно заменить на материал неотделяемой полимерной подложки с учётом эффективного расположения детали на столе, при этом направление линий печати совпадает с предполагаемыми направлениями главных напряжений, минимальное количество поддерживающих конструкций, при этом площадь соприкосновения со столом достаточная, чтобы удержать деталь на одном месте во время всего процесса печати и достаточная, чтобы минимизировать её коробление, проводят доработку исходной модели с учётом всех принятых изменений и проводят обработку 3D-модели требуемой детали в программе-слайсере, получают серию 2D- срезов – слоев 3D-печати; выбирают составы филамента и неотделяемой полимерной подложки, характеризующийся тем, что в качестве материала филамента выбирают органический полимер; в случае необходимости выбирают наполнитель филамента; в качестве материала неотделяемой полимерной подложки выбирают органический полимер таким образом, чтобы он обладал сродством к материалу филамента, при этом в большинстве случаев в качестве материала неотделяемой полимерной подложки выбирают материал филамента; в случае необходимости для пленок или листов неотделяемой полимерной подложки выбирают наполнитель при его концентрации в органическом полимере до 60 мас.% в зависимости от вида органического полимера и наполнителя; при этом неотделяемая полимерная подложка входит в состав изделия и является его конструкционной частью; определяют габариты неотделяемой полимерной подложки, её толщину, а также угол поворота, если неотделяемая полимерная подложка армирована однонаправленным непрерывным стекло- или углеволокном или представляет собой термопластичный ламинат с определённой схемой армирования, а после обрезания под заданные габариты неотделяемую полимерную подложку, как правило, имеющую размеры меньше размеров стола, закрепляют на столе или при помощи клейкой двухсторонней ленты, выдерживающей температуру стола без значительного ухудшения её свойств, или при помощи растворимого клея, или механических зажимов; далее проводят построчную печать слоев методом наплавления расплавленных нитей – FDM-печать при температурах сопла 150-450 °С в зависимости от выбранного материала печати и при температуре стола, обеспечивающей прочное приплавление первого слоя изделия к подложке, до полного формирования печатаемого изделия; далее напечатанное изделие подвергают механической обработке, включающей обрезку неотделяемой полимерной подложки до необходимых размеров и удаление поддержек, а при необходимости проводят финальную абразивную обработку поверхности изделия. Способ получения изделия на неотделяемой полимерной подложке методом FDM печати, заключающийся в том, что создают 3D-модель требуемой детали, определяют грани модели, которые будет целесообразно заменить на материал неотделяемой полимерной подложки с учётом эффективного расположения детали на столе, при этом направление линий печати совпадает с предполагаемыми направлениями главных напряжений, минимальное количество поддерживающих конструкций, при этом площадь соприкосновения со столом достаточная, чтобы удержать деталь на одном месте во время всего процесса печати и достаточная, чтобы минимизировать её коробление, проводят доработку исходной модели с учётом всех принятых изменений и проводят обработку 3D-модели требуемой детали в программе-слайсере, получают серию 2D- срезов – слоев 3D-печати; выбирают составы филамента и подложки, характеризующийся тем, что в качестве материала филамента выбирают органический полимер; в случае необходимости выбирают наполнитель филамента; в качестве материала неотделяемой полимерной подложки выбирают органический полимер таким образом, чтобы он обладал сродством к материалу филамента, при этом в большинстве случаев в качестве материала неотделяемой полимерной подложки выбирают материал филамента; в случае необходимости для пленок или листов неотделяемой полимерной подложки выбирают наполнитель при его концентрации в органическом полимере до 60 мас.% в зависимости от вида органического полимера и наполнителя; при этом неотделяемая полимерная подложка входит в состав изделия и является его конструкционной частью; определяют габариты неотделяемой полимерной подложки, её толщину, а также угол поворота, если неотделяемая полимерная подложка армирована однонаправленным непрерывным стекло- или углеволокном или представляет собой термопластичный ламинат с определённой схемой армирования, а после обрезания под заданные габариты неотделяемую полимерную подложку закрепляют на столе при помощи или клейкой двухсторонней ленты, которая должна выдерживать температуру стола без значительного ухудшения её свойств, или растворимого клея, или механических зажимов, в то же время неотделяемая полимерная подложка может иметь габариты, превышающие размеры стола по одному из направлений, и иметь так называемую свободную часть, выходящую за пределы стола, в этом случае свободную часть необходимо зафиксировать так, чтобы она не мешала процессу печати, например, односторонней клейкой лентой; далее проводят построчную печать слоев методом наплавления расплавленных нитей – FDM-печать при температурах сопла 150-450 °С в зависимости от выбранного материала печати и при температуре стола, обеспечивающей прочное приплавление первого слоя изделия к подложке, до полного формирования печатаемого изделия; далее напечатанное изделие подвергают механической обработке, включающей обрезку неотделяемой полимерной подложки до необходимых размеров и удаление поддержек; далее проводят приплавление свободной части неотделяемой полимерной подложки к напечатанному изделию, для чего обрезанную или загнутую и натянутую часть исходной подложки помещают под пресс с полужесткой или жесткой пресс-формой, повторяющей форму детали и нагреваемой до температуры плавления неотделяемой полимерной подложки, прессование проводят при давлении, не повреждающем основную деталь и в течение такого промежутка времени, пока деталь не успела нагреться до температуры размягчения, после чего проводят удаление лишних частей приплавленной неотделяемой полимерной подложки; при необходимости проводят финальную абразивную обработку поверхности изделия. Способ получения изделия на неотделяемой полимерной подложке методом FDM печати по любому из пп. 1, 2, характеризующийся тем, что в качестве материала филамента выбирают органический полимер из ряда: полипропилен, полиэтилен, полифениленсульфид, полифениленсульфон, акрилонитрил-бутадиенстирольный пластик, полиэфирэфиркетон, полистирол общего назначения, ударопрочный полистирол, полилактид, полиметилметакрилат, термопластичный полиуретан, полиамид, полиэтилентерефталатгликоль; Способ получения изделия на неотделяемой полимерной подложке методом FDM печати по любому из пп. 1, 2, характеризующийся тем, что в качестве наполнителя филамента выбирают неорганический наполнитель в виде коротких волокон, или несколько наполнителей; Способ получения изделия на неотделяемой полимерной подложке методом FDM печати по любому из пп. 1, 2, характеризующийся тем, что в качестве материала неотделяемой полимерной подложки выбирают органический полимер из ряда: полипропилен, полиэтилен, полифениленсульфид, полифениленсульфон, акрилонитрил-бутадиенстирольный пластик, полиэфирэфиркетон, полистирол общего назначения, ударопрочный полистирол, полилактид, полиметилметакрилат, термопластичный полиуретан, полиамид, полиэтилентерефталатгликоль; Способ получения изделия на неотделяемой полимерной подложке методом FDM печати по любому из пп. 1, 2, характеризующийся тем, что в качестве наполнителя неотделяемой полимерной подложки выбирают однонаправленные угле- / стекловолокна, угле- / стеклоткани или дисперсный наполнитель пленок в зависимости от вида органического полимера и наполнителя филамента.

Заявленное техническое решение иллюстрируется Фиг.1 – Фиг. 3.

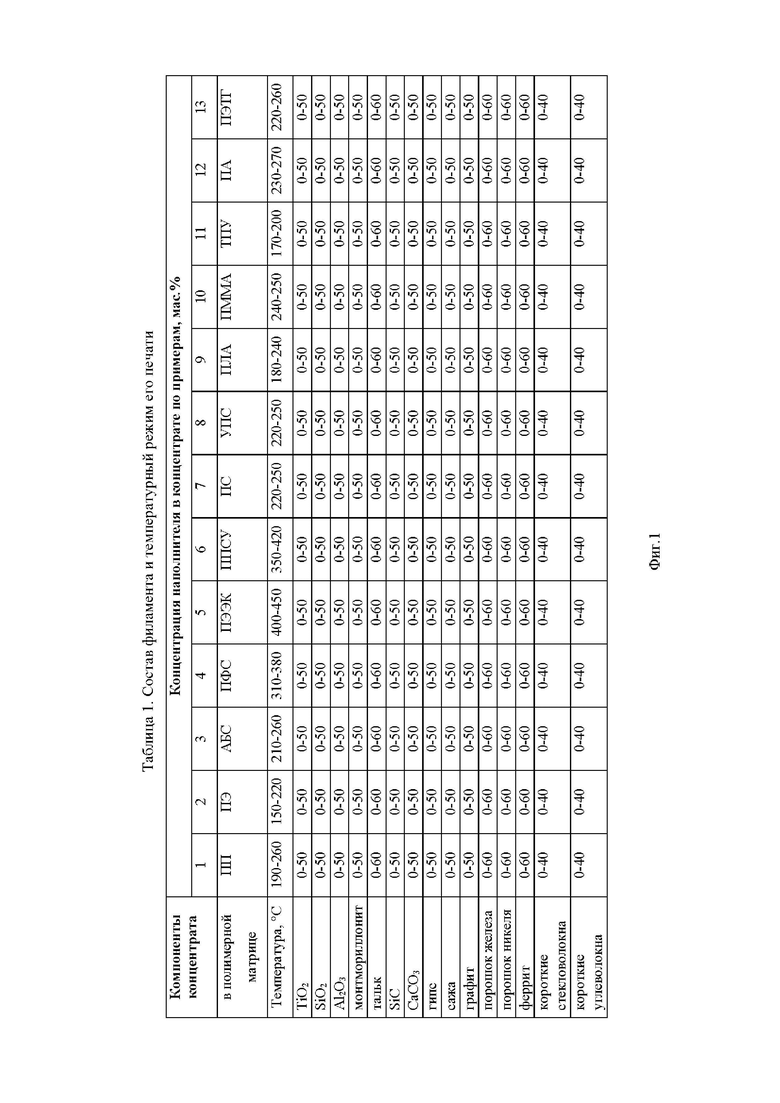

На Фиг. 1 приведена Таблица 1, в которой представлен состав филамента и температурный режим его печати.

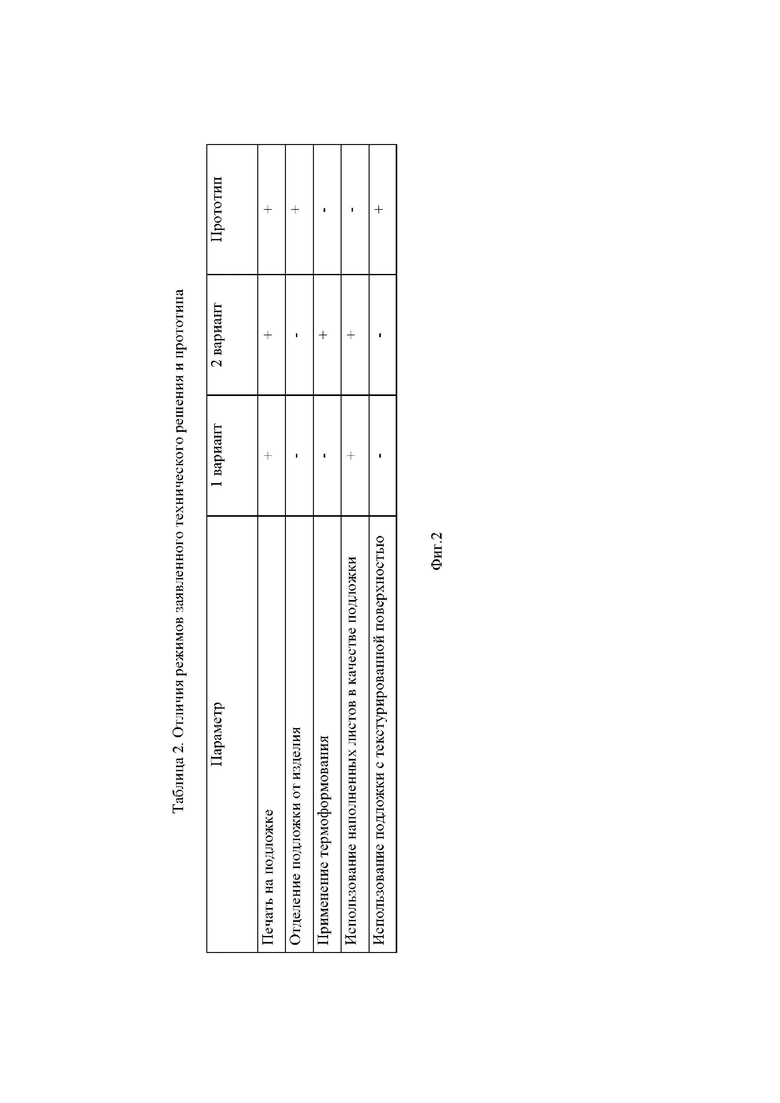

На Фиг. 2 приведена Таблица 2, в которой представлены отличия режимов заявленного технического решения и прототипа.

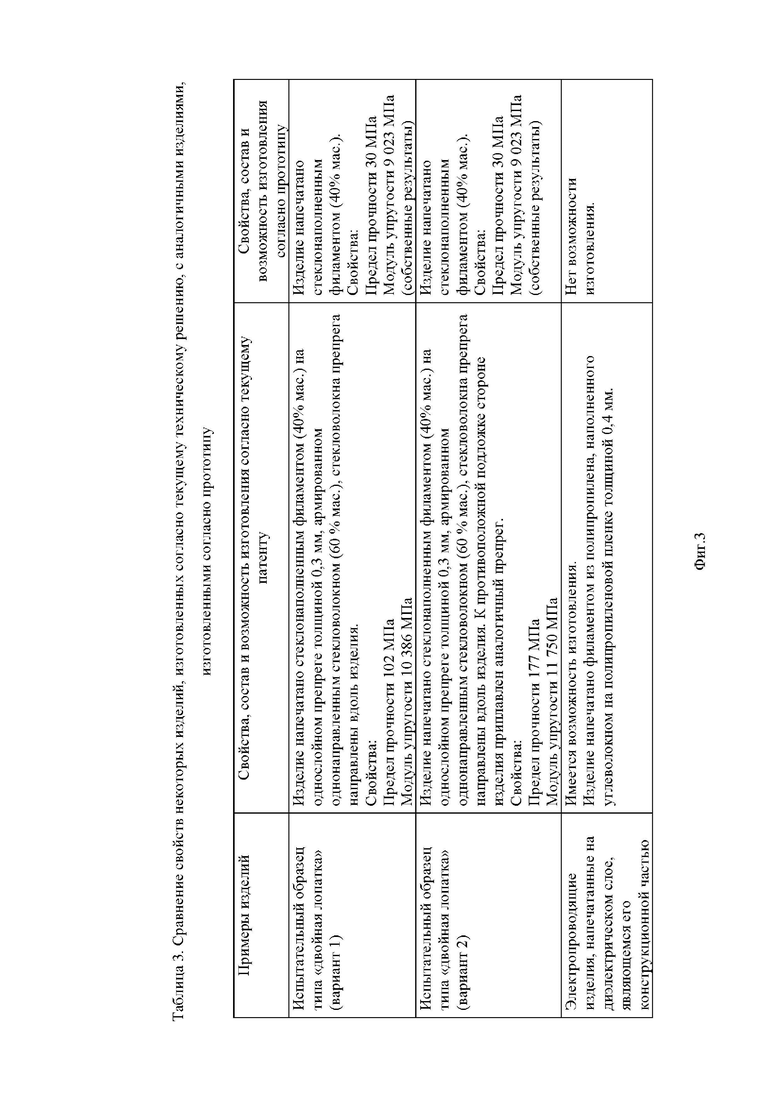

На Фиг. 3 приведена Таблица 3, в которой представлено сравнение свойств некоторых изделий, изготовленных согласно текущему техническому решению, с аналогичными изделиями, изготовленными согласно прототипу.

Далее заявителем приведено описание заявленного технического решения.

Для достижения заявленного технического результата разработан способ 3D-печати на полимерной подложке (варианты).

Далее заявителем приведено описание отдельных компонентов для 3D-печати изделия по заявленной технологии.

Для 3D-печати изделия по заявленной технологии в качестве материала филамента использовали известные органические полимеры из ряда: акрилонитрил-бутадиенстирольный пластик (АБС), полиэтилен (ПЭ), полипропилен (ПП), полифениленсульфид (ПФС), полиэфирэфиркетон (ПЭЭК), полифениленсульфон (ППСУ), полистирол общего назначения (ПС), ударопрочный полистирол (УПС), полилактид (ПЛА), полиметилметакрилат (ПММА), термопластичный полиуретан (ТПУ), полиамид (ПА), полиэтилентерефталатгликоль (ПЭТГ).

Также использовали известные неорганические наполнители и короткие волокна, например:

– неорганические наполнители: двуокись титана (TiO2), диоксид кремния (SiO2), оксид алюминия (Al2О3), монтмориллонит, тальк, карбид кремния (SiC), карбонат кальция (CaCO3), гипс, сажа, графит, порошок железа, порошок никеля, порошок феррита;

– короткие волокна: стекло-, углеволокна.

В качестве материала пленок, на которых происходила печать, применяли акрилонитрил-бутадиенстирольный пластик (АБС), полиэтилен (ПЭ), полипропилен (ПП), полифениленсульфид (ПФС), полиэфирэфиркетон (ПЭЭК), полифениленсульфон (ППСУ), (ПС), ударопрочный полистирол (УПС), полилактид (ПЛА), полиметилметакрилат (ПММА), термопластичный полиуретан (ТПУ), полиамид (ПА), полиэтилентерефталатгликоль (ПЭТГ).

В некоторых случаях для армирования пленок использовали однонаправленные угле- / стекловолокна, угле- / стеклоткани или дисперсный наполнитель.

Заявленный способ получения напечатанного изделия (варианты) осуществляется в целом по следующей последовательности действий:

По 1 варианту – 3D-печать на неотделяемой подложке:

– в доступном программном обеспечении, например, Siemens NX, создают 3D-модель требуемой детали;

– определяют грани модели, которые будет целесообразно заменить на материал подложки с учётом эффективного расположения детали на столе (направление линий печати совпадает с предполагаемыми направлениями главных напряжений, минимальное количество поддерживающих конструкций, площадь соприкосновения со столом (пленкой) достаточная, чтобы удержать деталь на одном месте во время всего процесса печати и достаточная, чтобы минимизировать её коробление);

– проводят доработку исходной модели с учётом всех принятых изменений;

– проводят обработку 3D-модели требуемой детали в программе-слайсере, получают серию 2D- срезов – слоев 3D-печати;

– органический полимер в качестве материала филамента из ряда: полипропилен, полиэтилен, полифениленсульфид, полифениленсульфон, акрилонитрил-бутадиенстирольный пластик, полиэфирэфиркетон, полистирол общего назначения, ударопрочный полистирол, полилактид, полиметилметакрилат, термопластичный полиуретан, полиамид, полиэтилентерефталатгликоль; если требуется наполнитель, то выбирают такие неорганические наполнителя как короткие волокна или несколько неорганических наполнителей; выбирают органический полимер в качестве материала подложки из ряда: полипропилен, полиэтилен, полифениленсульфид, полифениленсульфон, акрилонитрил-бутадиенстирольный пластик, полиэфирэфиркетон, полистирол общего назначения, ударопрочный полистирол, полилактид, полиметилметакрилат, термопластичный полиуретан, полиамид, полиэтилентерефталатгликоль так, чтобы он обладал сродством к материалу филамента, при этом в большинстве случаев выбирается материал филамента; при необходимости для пленок или листов подложки выбирают наполнитель однонаправленные угле- / стекловолокна, угле- / стеклоткани или дисперсный наполнитель;

– у подложки из материала, обладающего химическим сродством к материалу филамента, определяют габариты, её толщину, а также угол поворота, если подложка армирована однонаправленным непрерывным стекло- или углеволокном или представляет собой термопластичный ламинат с определённой схемой армирования. После обрезания под заданные габариты подложку, как правило имеющую размеры меньше размеров стола, закрепляют на столе при помощи клейкой двухсторонней ленты, выдерживающей температуру стола без значительного ухудшения её свойств. Также возможно закрепление при помощи растворимого клея или механических зажимов;

– проводят построчную печать слоев методом наплавления расплавленных нитей (FDM-печать) при температурах сопла 150-450 °С в зависимости от выбранного материала печати и при температуре стола, обеспечивающей прочное приплавление первого слоя изделия к подложке, до полного формирования печатаемого изделия;

– напечатанное изделие подвергают механической обработке, включающей обрезку подложки до необходимых размеров и удаление поддержек;

– при необходимости, например, при наличии облоя, проводят финальную абразивную обработку поверхности изделия.

По 2 варианту – 3D-печать на неотделяемой подложке с применением термоформования:

– в доступном программном обеспечении, например, Siemens NX, создают 3D-модель требуемой детали;

– определяют грани модели, которые будет целесообразно заменить на материал подложки с учётом эффективного расположения детали на столе (направление линий печати совпадает с предполагаемыми направлениями главных напряжений, минимальное количество поддерживающих конструкций, площадь соприкосновения со столом (пленкой) достаточная, чтобы удержать деталь на одном месте во время всего процесса печати и достаточная, чтобы минимизировать её коробление);

– проводят доработку исходной модели с учётом всех принятых изменений;

– проводят обработку 3D-модели требуемой детали в программе-слайсере, получают серию 2D- срезов – слоев 3D-печати;

– органический полимер в качестве материала филамента из ряда: полипропилен, полиэтилен, полифениленсульфид, полифениленсульфон, акрилонитрил-бутадиенстирольный пластик, полиэфирэфиркетон, полистирол общего назначения, ударопрочный полистирол, полилактид, полиметилметакрилат, термопластичный полиуретан, полиамид, полиэтилентерефталатгликоль; если требуется наполнитель, то выбирают такие неорганические наполнителя как короткие волокна или несколько неорганических наполнителей; выбирают органический полимер в качестве материала подложки из ряда: полипропилен, полиэтилен, полифениленсульфид, полифениленсульфон, акрилонитрил-бутадиенстирольный пластик, полиэфирэфиркетон, полистирол общего назначения, ударопрочный полистирол, полилактид, полиметилметакрилат, термопластичный полиуретан, полиамид, полиэтилентерефталатгликоль, так, чтобы он обладал сродством к материалу филамента, при этом в большинстве случаев выбирается материал филамента; при необходимости для пленок или листов подложки выбирают наполнитель однонаправленные угле- / стекловолокна, угле- / стеклоткани или дисперсный наполнитель;

– у подложки из материала, обладающего химическим сродством к материалу филамента, определяют габариты, её толщину, а также угол поворота, если подложка армирована однонаправленным непрерывным стекло- или углеволокном или представляет собой термопластичный ламинат с определённой схемой армирования. После обрезания под заданные габариты подложку закрепляют на столе при помощи клейкой двухсторонней ленты. Клейкая лента должна выдерживать температуру стола без значительного ухудшения её свойств. Также, возможно закрепление при помощи растворимого клея или механических зажимов. Подложка может иметь габариты, превышающие размеры стола по одному из направлений и иметь, так называемую свободную часть, выходящую за пределы стола. В этом случае свободную часть также необходимо зафиксировать так, чтобы она не мешала процессу печати, например, односторонней клейкой лентой;

– проводят построчную печать слоев методом наплавления расплавленных нитей (FDM-печать) при температурах сопла 150-450 °С в зависимости от выбранного материала печати и при температуре стола, обеспечивающей прочное приплавление первого слоя изделия к подложке, до полного формирования печатаемого изделия;

– напечатанное изделие подвергается механической обработке, включающей обрезку подложки до необходимых размеров и удаление поддержек;

– проводят приплавление свободной части подложки к напечатанному изделию. Для этого обрезанную или загнутую и натянутую часть исходной подложки помещают под пресс с полужесткой или жесткой пресс-формой, повторяющей форму детали и нагреваемой до температуры плавления подложки. Прессование проводят при небольшом давлении, не повреждающем основную деталь и в течение короткого промежутка времени, пока деталь не успела нагреться до температуры размягчения. После этого проводят удаление лишних частей приплавленной подложки;

– при необходимости, например, при наличии облоя, проводят финальную абразивную обработку поверхности изделия.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Получение заявленного изделия, напечатанного на неотделяемой подложке, по 1 варианту из полифениленсульфида (ПФС) и коротких стекловолокон.

В качестве детали выбран цилиндр, получаемый методом 3D печати полого цилиндра (трубы) филаментом из стеклонаполненного ПФС на подложке, состав и свойства которой отличаются от состава и свойств филамента. Так, подложка должна быть на основе ПФС и может быть армирована однонаправленным стекло- или углеволокном, стекло- или углетканью, содержать дисперсный наполнитель или не быть наполненной вовсе, при этом разные её вариации могут отличаться по толщине и прозрачности.

– 3D-модель детали создают в программном обеспечении Siemens NX;

– определяют грани модели, которые будет целесообразно заменить на материал подложки с учётом эффективного расположения детали на столе;

– проводят доработку исходной модели с учётом всех принятых изменений;

– затем проводят обработку 3D-модели детали с получением серии 2D-срезов – слоев 3D-печати, разместив модель плоской гранью на столе;

– у подложки определяют габариты, толщину, а также угол поворота, если подложка армирована однонаправленным непрерывным стекло- или углеволокном или представляет собой термопластичный ламинат с определённой схемой армирования;

– 3D печать проводится стеклонаполненным филаментом на основе ПФС с концентрацией стекловолокна 30% масс. После обрезания под заданные габариты подложку, как правило имеющую размеры меньше размеров стола, закрепляют на столе двухсторонней клейкой лентой, растворимым клеем или механическими зажимами;

– деталь послойно печатается при температуре сопла 360 °С и комнатной температуре окружающей среды до полного формирования печатаемого объекта на подложке;

– по завершении печати подложка открепляется от печатного стола вместе с деталью, после чего механически удаляется лишний материал подложки, выступающий за границы цилиндра.

Получили цилиндрическую полую интегральную деталь, на одной из сторон которой имеется перегородка, созданная из подложки, которая по свойствам и составу может отличаться от филамента.

Пример 2. Получение заявленного изделия, напечатанного на неотделяемой подложке, по 2 варианту из полифениленсульфида (ПФС) и коротких стекловолокон с применением термоформования.

В качестве детали выбран цилиндр, получаемый методом 3D печати полого цилиндра (трубы) филаментом из стеклонаполненного ПФС на подложке, состав и свойства которой отличаются от состава и свойств филамента. Так, подложка должна быть на основе ПФС и может быть армирована однонаправленным стекло- или углеволокном, стекло- или углетканью, содержать дисперсный наполнитель или не быть наполненной вовсе, при этом разные её вариации могут отличаться по толщине и прозрачности.

3D-модель детали создают в программном обеспечении Siemens NX;

– определяют грани модели, которые будет целесообразно заменить на материал подложки с учётом эффективного расположения детали на столе (направление линий печати совпадает с предполагаемыми направлениями главных напряжений, минимальное количество поддерживающих конструкций, площадь соприкосновения со столом (пленкой) достаточная, чтобы удержать деталь на одном месте во время всего процесса печати и достаточная, чтобы минимизировать её коробление);

– проводят доработку исходной модели с учётом всех принятых изменений;

– затем проводят обработку 3D-модели детали с получением серии 2D-срезов – слоев 3D-печати, разместив модель плоской гранью на столе;

– у подложки из материала, обладающего химическим сродством к материалу филамента, определяют габариты, её толщину, а также угол поворота, если подложка армирована однонаправленным непрерывным стекло- или углеволокном или представляет собой термопластичный ламинат с определённой схемой армирования;

– 3D печать проводится стеклонаполненным филаментом на основе ПФС с концентрацией стекловолокна 30% масс. После обрезания под заданные габариты подложку, как правило имеющую размеры меньше размеров стола, закрепляют на столе двухсторонней клейкой лентой, растворимым клеем или механическими зажимами.

– деталь послойно печатается при температуре сопла 360 °С и комнатной температуре окружающей среды до полного формирования печатаемого объекта на подложке;

– по завершении печати подложка открепляется от печатного стола вместе с деталью, после чего механически удаляется лишний материал подложки, выступающий за границы цилиндра;

– затем напечатанное изделие помещается под пресс приваренной подложкой вверх, где на нижней плите пресса находится вторая подложка. При этом нижняя плита пресса разогревается до 300 °С, а верхняя остается комнатной температуры. Возможно разогревание приплавляемой пластины с помощью ИК лампы. Прессование происходит при небольшом давлении (менее 1 бар) в течение нескольких секунд (минут). Прессование следует закончить прежде, чем напечатанная деталь нагреется до температуры размягчения и начнет деформироваться. После извлечения детали из пресса приплавленную подложку обрезают так, чтобы она не выходила за пределы цилиндра.

Получили цилиндрическую замкнутую полую интегральную деталь, на обеих сторонах которой имеются перегородки, созданные из подложек, которые по свойствам и составу могут отличаться от филамента.

Пример 3. Получение заявленного изделия, напечатанного на неотделяемой подложке, по 2 варианту из полипропилена (ПП) и коротких стекловолокон с применением термоформования.

В качестве детали выбран элерон беспилотного летательного аппарата, получаемый методом 3D печати филаментом из полипропилена, содержащим 40% масс. короткого стекловолокна, на неотделяемой подложке, представляющей собой ламинат, состоящий из двух полипропиленовых препрегов, армированных однонаправленным стекловолокном с концентрацией стекловолокна 40% масс. и уложенных под углами 0 и 90°.

– 3D-модель каркаса элерона создают в программном обеспечении Siemens NX,

– определяют грани модели, которые будет целесообразно заменить на материал подложки с учётом эффективного расположения детали на столе (направление линий печати совпадает с предполагаемыми направлениями главных напряжений, минимальное количество поддерживающих конструкций, площадь соприкосновения со столом (пленкой) достаточная, чтобы удержать деталь на одном месте во время всего процесса печати и достаточная, чтобы минимизировать её коробление);

– проводят доработку исходной модели с учётом всех принятых изменений;

– затем проводят обработку 3D-модели детали с получением серии 2D-срезов – слоев 3D-печати, разместив модель в горизонтальной плоскости на столе так, чтобы линии основных напряжений в лонжероне совпадали с направлением укладки расплавленных нитей во время печати;

– у подложки из материала, обладающего химическим сродством к материалу филамента, определяют габариты, её толщину, а также угол поворота, если подложка армирована однонаправленным непрерывным стекло- или углеволокном или представляет собой термопластичный ламинат с определённой схемой армирования;

– 3D печать проводится стеклонаполненным филаментом на основе ПП с концентрацией стекловолокна 40% масс. Подложка имеет размеры, которые могут выходить за габариты печатного стола, и предварительно закреплена на столе двухсторонней клейкой лентой, растворимым клеем или механическими зажимами;

– деталь послойно печатается при температуре сопла 240 °С, температуре подогреваемой камеры 80 °С и температуре печатного стола 90 °С до полного формирования печатаемого объекта на подложке;

– по завершении печати подложка открепляется от печатного стола вместе с деталью;

– затем напечатанное изделие помещается под пресс приваренной подложкой вниз, фиксируется на нижней плите, а свободная часть подложки оборачивается вокруг каркаса и тоже фиксируется. При этом верхняя плита пресса представляет собой полужесткую или жесткую матрицу, повторяющую геометрию верхней части элерона, и разогревается до 200 °С, а нижняя остается комнатной температуры. Возможно разогревание приплавляемой пластины с помощью ИК лампы. Прессование происходит при небольшом давлении (менее 1 бар) в течение нескольких минут. Прессование следует закончить прежде, чем напечатанная деталь нагреется до температуры размягчения и начнет деформироваться. После извлечения детали из пресса приплавленную подложку обрезают.

Получили интегральный элерон, каркас которого напечатан на подложке, впоследствии ставшей обшивкой.

Пример 4-5. Получение заявленного изделия, напечатанного на неотделяемой подложке, по 1 и 2 вариантам из различных полимеров и наполнителей.

Проводят последовательность действий по Примерам 1, 2 и 3, отличающуюся тем, что берут различные полимеры, различные наполнители, с различной концентрацией, проводят плавление до различных температур. Данные приведены в Таблице 1 на Фиг 1.

Из описанного выше можно сделать вывод, что заявителем решена выявленная техническая проблема и достигнут заявленный технический результат, а именно: разработан способ получения изделия на неотделяемой полимерной подложке методом FDM печати, позволяющий достигнуть:

– расширения круга материалов, используемых в качестве подложки (см. Таблицу 1 на Фиг 1);

– применения подложек разного размера, в том числе превышающих размеры печатного стола (см. Пример 3);

– использования полимерных листов в качестве конструкционной части печатаемого изделия, т.е. без отделения подложки от изделия, что в свою очередь позволяет достигнуть более эффективного расположения печатаемого изделия на столе и упрощения технологического процесса путём избавления от некоторых технологических операций, которые должны отдельно включать в себя присоединение листов или пленок к изделию (см. Пример 3, Таблица 2 на Фиг 2);

– возможности использования термоформования для получения замкнутых полимерных напечатанных изделий, герметично соединенных с подложкой, что расширяет круг изготавливаемых изделий (см. Пример 2, Таблица 2 на Фиг 2);

– возможности изготовления градиентных материалов при условии, что состав подложки будет отличаться от состава филамента (см. Таблица 3 на Фиг 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения градиентного полимерного композита методом 3D-печати (варианты) и градиентный полимерный композит, полученный указанным способом | 2023 |

|

RU2812548C1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| Способ изготовления приёмной гильзы для протезов конечностей на базе технологии трёхмерной FGF-печати | 2024 |

|

RU2841471C1 |

| ТЕХНОЛОГИЯ 3D-ПЕЧАТИ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ПРИМЕНЕНИЕМ LTCC- И HTCC-СОСТАВОВ | 2023 |

|

RU2833244C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИВОДА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ (ЭПФ) | 2021 |

|

RU2794245C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| Композиционный материал | 2020 |

|

RU2773376C2 |

| КОАКСИАЛЬНЫЙ ФИЛАМЕНТ ДЛЯ 3D ПРИНТЕРА | 2020 |

|

RU2738388C1 |

| Двухстадийный способ получения полимерного композиционного материала для 3D-печати | 2023 |

|

RU2829332C1 |

| Наполненная полимерная композиция и способ изготовления нити для 3D-принтера на ее основе | 2022 |

|

RU2790019C1 |

Группа изобретений относится к области технологий аддитивного производства, в частности вариантам производства изделий методом послойного наплавления термопластичных материалов на неотделяемой подложке, являющейся конструкционной частью конечных изделий. Один из вариантов относится к способу, в котором создают 3D-модель требуемой детали, определяют грани модели, проводят доработку исходной модели, получают серию 2D-срезов – слоев 3D-печати, выбирают составы филамента и неотделяемой полимерной подложки. При этом в качестве материала филамента выбирают органический полимер. В случае необходимости выбирают наполнитель филамента. Затем в качестве материала неотделяемой полимерной подложки выбирают органический полимер таким образом, чтобы он обладал сродством к материалу филамента, при этом в большинстве случаев в качестве материала неотделяемой полимерной подложки выбирают материал филамента. В случае необходимости для пленок или листов неотделяемой полимерной подложки выбирают наполнитель при его концентрации в органическом полимере до 60 мас.% в зависимости от вида органического полимера и наполнителя; при этом неотделяемая полимерная подложка входит в состав изделия и является его конструкционной частью. Далее определяют габариты неотделяемой полимерной подложки, её толщину, а также угол поворота, если неотделяемая полимерная подложка армирована однонаправленным непрерывным стекло- или углеволокном или представляет собой термопластичный ламинат с определенной схемой армирования, а после обрезания под заданные габариты неотделяемую полимерную подложку, как правило, имеющую размеры меньше размеров стола, закрепляют на столе или при помощи клейкой двухсторонней ленты, выдерживающей температуру стола без значительного ухудшения её свойств, или при помощи растворимого клея, или механических зажимов. После чего проводят построчную печать слоев методом наплавления расплавленных нитей – FDM-печать при температурах сопла 150-450 °С в зависимости от выбранного материала печати и при температуре стола, обеспечивающей прочное приплавление первого слоя изделия к подложке, до полного формирования печатаемого изделия. Далее напечатанное изделие подвергают механической обработке, включающей обрезку неотделяемой полимерной подложки до необходимых размеров и удаление поддержек, а при необходимости проводят финальную абразивную обработку поверхности изделия. Техническим результатом заявленной группы изобретений является расширение круга материалов, используемых в качестве подложки, применение подложек разного размера, в том числе превышающих размеры печатного стола, использование полимерных листов в качестве конструкционной части печатаемого изделия, т.е. без отделения подложки от изделия, что в свою очередь позволяет достигнуть более эффективного расположения печатаемого изделия на столе и упрощения технологического процесса, возможность использования термоформования для получения замкнутых полимерных напечатанных изделий, герметично соединенных с подложкой, что расширяет круг изготавливаемых изделий и возможность изготовления градиентных материалов. 2 н. и 4 з.п. ф-лы, 3 ил., 5 пр.

1. Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати, заключающийся в том, что создают 3D-модель требуемой детали, определяют грани модели, которые будет целесообразно заменить на материал неотделяемой полимерной подложки с учётом эффективного расположения детали на столе, при этом направление линий печати совпадает с предполагаемыми направлениями главных напряжений, минимальное количество поддерживающих конструкций, при этом площадь соприкосновения со столом достаточная, чтобы удержать деталь на одном месте во время всего процесса печати, и достаточная, чтобы минимизировать её коробление, проводят доработку исходной модели с учётом всех принятых изменений и проводят обработку 3D-модели требуемой детали в программе-слайсере, получают серию 2D-срезов – слоев 3D-печати; выбирают составы филамента и неотделяемой полимерной подложки, отличающийся тем, что в качестве материала филамента выбирают органический полимер; в случае необходимости выбирают наполнитель филамента; в качестве материала неотделяемой полимерной подложки выбирают органический полимер таким образом, чтобы он обладал сродством к материалу филамента, при этом в большинстве случаев в качестве материала неотделяемой полимерной подложки выбирают материал филамента; в случае необходимости для пленок или листов неотделяемой полимерной подложки выбирают наполнитель при его концентрации в органическом полимере до 60 мас.% в зависимости от вида органического полимера и наполнителя; при этом неотделяемая полимерная подложка входит в состав изделия и является его конструкционной частью;

определяют габариты неотделяемой полимерной подложки, её толщину, а также угол поворота, если неотделяемая полимерная подложка армирована однонаправленным непрерывным стекло- или углеволокном или представляет собой термопластичный ламинат с определённой схемой армирования, а после обрезания под заданные габариты неотделяемую полимерную подложку, как правило, имеющую размеры меньше размеров стола, закрепляют на столе или при помощи клейкой двухсторонней ленты, выдерживающей температуру стола без значительного ухудшения её свойств, или при помощи растворимого клея, или механических зажимов;

далее проводят построчную печать слоев методом наплавления расплавленных нитей – FDM-печать при температурах сопла 150-450 °С в зависимости от выбранного материала печати и при температуре стола, обеспечивающей прочное приплавление первого слоя изделия к подложке, до полного формирования печатаемого изделия;

далее напечатанное изделие подвергают механической обработке, включающей обрезку неотделяемой полимерной подложки до необходимых размеров и удаление поддержек, а при необходимости проводят финальную абразивную обработку поверхности изделия.

2. Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати, заключающийся в том, что создают 3D-модель требуемой детали, определяют грани модели, которые будет целесообразно заменить на материал неотделяемой полимерной подложки с учётом эффективного расположения детали на столе, при этом направление линий печати совпадает с предполагаемыми направлениями главных напряжений, минимальное количество поддерживающих конструкций, при этом площадь соприкосновения со столом достаточная, чтобы удержать деталь на одном месте во время всего процесса печати, и достаточная, чтобы минимизировать её коробление, проводят доработку исходной модели с учётом всех принятых изменений и проводят обработку 3D-модели требуемой детали в программе-слайсере, получают серию 2D-срезов – слоев 3D-печати; выбирают составы филамента и подложки, отличающийся тем, что в качестве материала филамента выбирают органический полимер; в случае необходимости выбирают наполнитель филамента; в качестве материала неотделяемой полимерной подложки выбирают органический полимер таким образом, чтобы он обладал сродством к материалу филамента, при этом в большинстве случаев в качестве материала неотделяемой полимерной подложки выбирают материал филамента; в случае необходимости для пленок или листов неотделяемой полимерной подложки выбирают наполнитель при его концентрации в органическом полимере до 60 мас.% в зависимости от вида органического полимера и наполнителя; при этом неотделяемая полимерная подложка входит в состав изделия и является его конструкционной частью;

определяют габариты неотделяемой полимерной подложки, её толщину, а также угол поворота, если неотделяемая полимерная подложка армирована однонаправленным непрерывным стекло- или углеволокном или представляет собой термопластичный ламинат с определённой схемой армирования, а после обрезания под заданные габариты неотделяемую полимерную подложку закрепляют на столе при помощи или клейкой двухсторонней ленты, которая должна выдерживать температуру стола без значительного ухудшения её свойств, или растворимого клея, или механических зажимов, в то же время неотделяемая полимерная подложка может иметь габариты, превышающие размеры стола по одному из направлений, и иметь так называемую свободную часть, выходящую за пределы стола, в этом случае свободную часть необходимо зафиксировать так, чтобы она не мешала процессу печати, например, односторонней клейкой лентой;

далее проводят построчную печать слоев методом наплавления расплавленных нитей – FDM-печать при температурах сопла 150-450 °С в зависимости от выбранного материала печати и при температуре стола, обеспечивающей прочное приплавление первого слоя изделия к подложке, до полного формирования печатаемого изделия;

далее напечатанное изделие подвергают механической обработке, включающей обрезку неотделяемой полимерной подложки до необходимых размеров и удаление поддержек;

далее проводят приплавление свободной части неотделяемой полимерной подложки к напечатанному изделию, для чего обрезанную или загнутую и натянутую часть исходной подложки помещают под пресс с полужесткой или жесткой пресс-формой, повторяющей форму детали и нагреваемой до температуры плавления неотделяемой полимерной подложки, прессование проводят при давлении, не повреждающем основную деталь и в течение такого промежутка времени, пока деталь не успела нагреться до температуры размягчения, после чего проводят удаление лишних частей приплавленной неотделяемой полимерной подложки;

при необходимости проводят финальную абразивную обработку поверхности изделия.

3. Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати по любому из пп. 1, 2, отличающийся тем, что в качестве материала филамента выбирают органический полимер из ряда: полипропилен, полиэтилен, полифениленсульфид, полифениленсульфон, акрилонитрил-бутадиенстирольный пластик, полиэфирэфиркетон, полистирол общего назначения, ударопрочный полистирол, полилактид, полиметилметакрилат, термопластичный полиуретан, полиамид, полиэтилентерефталатгликоль.

4. Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати по любому из пп. 1, 2, отличающийся тем, что в качестве наполнителя филамента выбирают неорганический наполнитель в виде коротких волокон, или несколько наполнителей.

5. Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати по любому из пп. 1, 2, отличающийся тем, что в качестве материала неотделяемой полимерной подложки выбирают органический полимер из ряда: полипропилен, полиэтилен, полифениленсульфид, полифениленсульфон, акрилонитрил-бутадиенстирольный пластик, полиэфирэфиркетон, полистирол общего назначения, ударопрочный полистирол, полилактид, полиметилметакрилат, термопластичный полиуретан, полиамид, полиэтилентерефталатгликоль.

6. Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати по любому из пп. 1, 2, отличающийся тем, что в качестве наполнителя неотделяемой полимерной подложки выбирают однонаправленные угле- / стекловолокна, угле- / стеклоткани или дисперсный наполнитель пленок в зависимости от вида органического полимера и наполнителя филамента.

| US 20180339453 A1, 29.11.2018 | |||

| CN 111163924 A, 15.05.2020 | |||

| Способ получения градиентного полимерного композита методом 3D-печати (варианты) и градиентный полимерный композит, полученный указанным способом | 2023 |

|

RU2812548C1 |

| RU 2776061 C2, 13.07.2022 | |||

| US 11325305 B2, 10.05.2022 | |||

| US 2018154581 A1, 07.06.2018 | |||

| US 10632720 B2, 28.04.2020. | |||

Авторы

Даты

2024-09-02—Публикация

2024-02-27—Подача