ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к системам и способам для резки шин. В частности, настоящее изобретение относится к измельчению шин в соответствии с автоматизированными операциями резки.

УРОВЕНЬ ТЕХНИКИ

Устройства для резки шин часто используются для измельчения шин на мелкие куски для переработки и утилизации. Шины часто состоят из жесткого, плотного материала, такого как резина, который является выгодным из-за его долговечности в течение срока службы шины и предполагаемого использования. Однако это также приводит к тому, что устройства для резки шин требуют большой мощности и силы резания для прорезания толстого материала.

Соответственно, традиционные устройства для резки шин часто представляют собой крупные машины, обладающие достаточной мощностью для разделения шины на несколько частей. Эти устройства часто требуют участия оператора или по меньшей мере значительного вмешательства человека для резки шин и/или контроля работы оборудования. Это приводит к увеличению трудозатрат, связанных с ручными операциями и/или наблюдением за операцией резки. Также может быть трудно, если не невозможно, обеспечить однородность размеров кусков, отрезаемых от шины, из-за непостоянства оператора и субъективности при разрезах.

Даже в полуавтоматических режущих машинах обеспечение однородности отрезаемых кусков и/или настройка размера и типа разреза могут быть затруднительными. Количество типов разрезов, делаемых в шине, может быть ограничено, и устройства могут быть специально предназначены для одного конкретного размера или модели шины. По сути параметры резки не могут быть легко изменены, автоматизированы, или адаптированы к другим типам. В дополнение к этому, учитывая большой размер и значительный вес шин, особенно шин для больших транспортных средств и тяжелой техники, позиционирование и стабилизация шин для получения большого усилия резания оказываются затруднительными, и машины для резки могут потребовать использования тяжелой техники для загрузки/выгрузки, поднятия и переустановки шины в подходящую ориентацию для резки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к измельчению шин с использованием автоматизированных систем и способов. В одном варианте осуществления устройство для измельчения содержит загрузочную/разгрузочную опору, шпиндель, прикрепленный к шпиндельному столу, режущее устройство со множеством лезвий, силовой блок, блок управления для выполнения процесса резки и конвейерную ленту для транспортировки удаленных кусков шины.

В одном варианте осуществления загрузочная/разгрузочная опора удерживает шину и позволяет шпинделю принимать эту шину и помещать ее в положении, позволяющем взаимодействовать с режущим устройством. Шпиндельный стол является одновременно подвижным и поворотным для того, чтобы позволить точно позиционировать шину в горизонтальных и в вертикальных положениях без необходимости использования подъемного крана или другой техники.

Блок управления автоматизирует операцию измельчения и может принимать вводимые пользователем данные, указывающие заданный и/или настраиваемый процесс резки шины. Блок управления может отправлять информацию о позиционировании на шпиндельный стол и режущее устройство, чтобы скоординировать резку частей шины в соответствии с выбранной конфигурацией резания.

Каждый процесс в системе измельчения может быть полностью автоматизирован, упрощая тем самым операции измельчения и значительно сокращая количество ручных операций и вмешательств. В результате операции резки настраиваются и выполняются быстро и эффективно. Эти операции могут выполняться с различными размерами, стилями и формами шин, включая, но не ограничиваясь этим, негабаритные шины, радиальные шины и текстильные шины.

В соответствии с одним вариантом осуществления режущее устройство содержит по меньшей мере два противоположных лезвия. Эти лезвия контактируют с противоположными сторонами по ширине шины, чтобы разрезать шину с помощью сдвигающего действия, и удаляют некоторую часть из борта шины. Лезвия могут быть асимметричными лезвиями, а также могут быть Г-образными. Один или несколько параметров системы могут контролироваться для определения диагностики системы и/или соответствия выбранной пользователем конфигурации.

В одном варианте осуществления автоматизация может быть отключена вручную в любое время во время выполнения конфигурации резки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие особенности настоящего изобретения будут более очевидными из следующего описания, взятого в совокупности с сопроводительными чертежами. Эти чертежи изображают только несколько вариантов осуществления в соответствии с настоящим изобретением, и поэтому не должны рассматриваться как ограничивающие область его охвата. Настоящее изобретение будет описано с дополнительной конкретикой и подробностями с помощью приложенных чертежей, на которых:

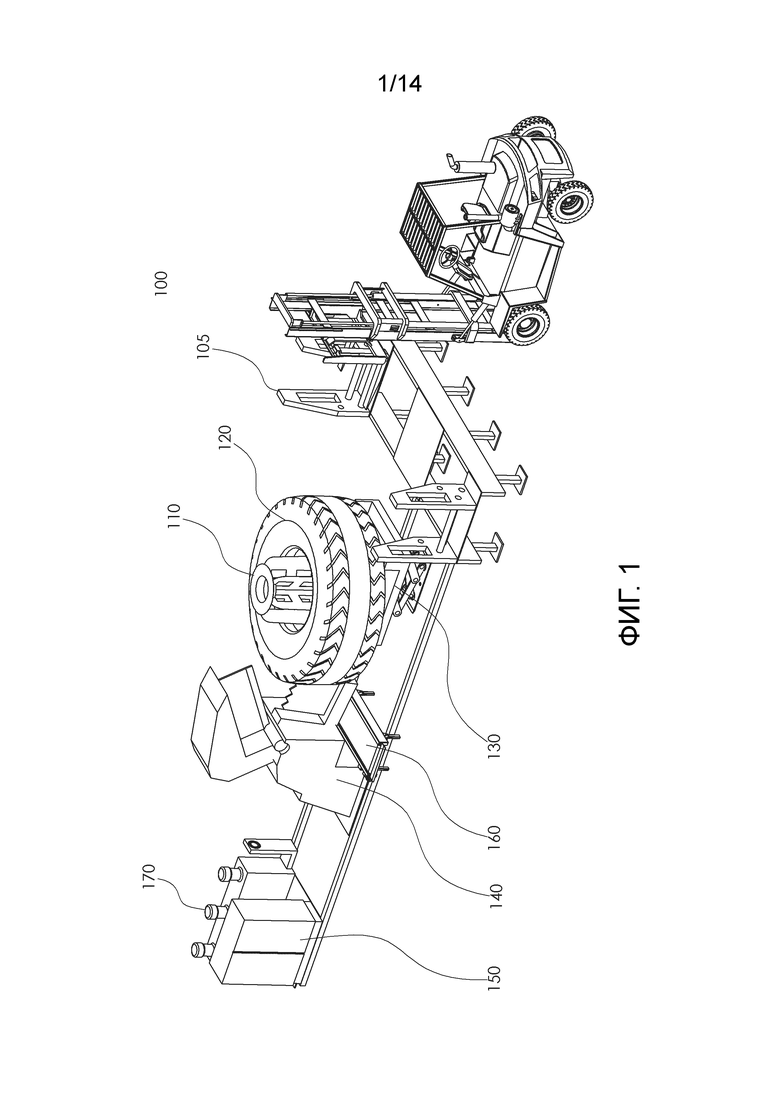

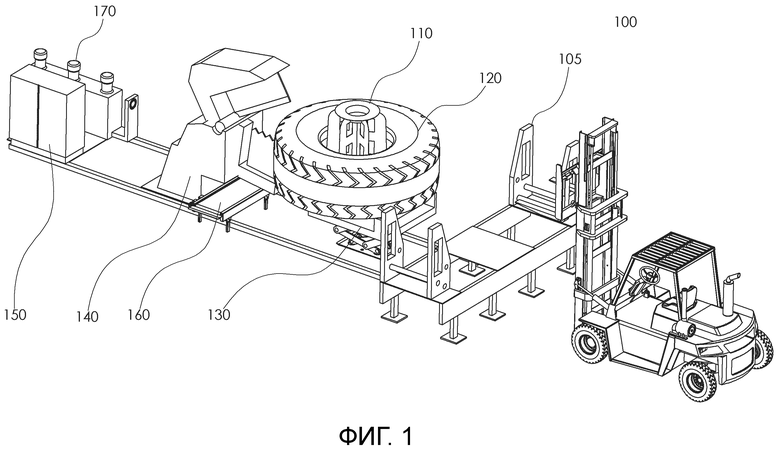

Фиг. 1 изображает вид в перспективе устройства для измельчения шин в соответствии с одним вариантом осуществления настоящего изобретения;

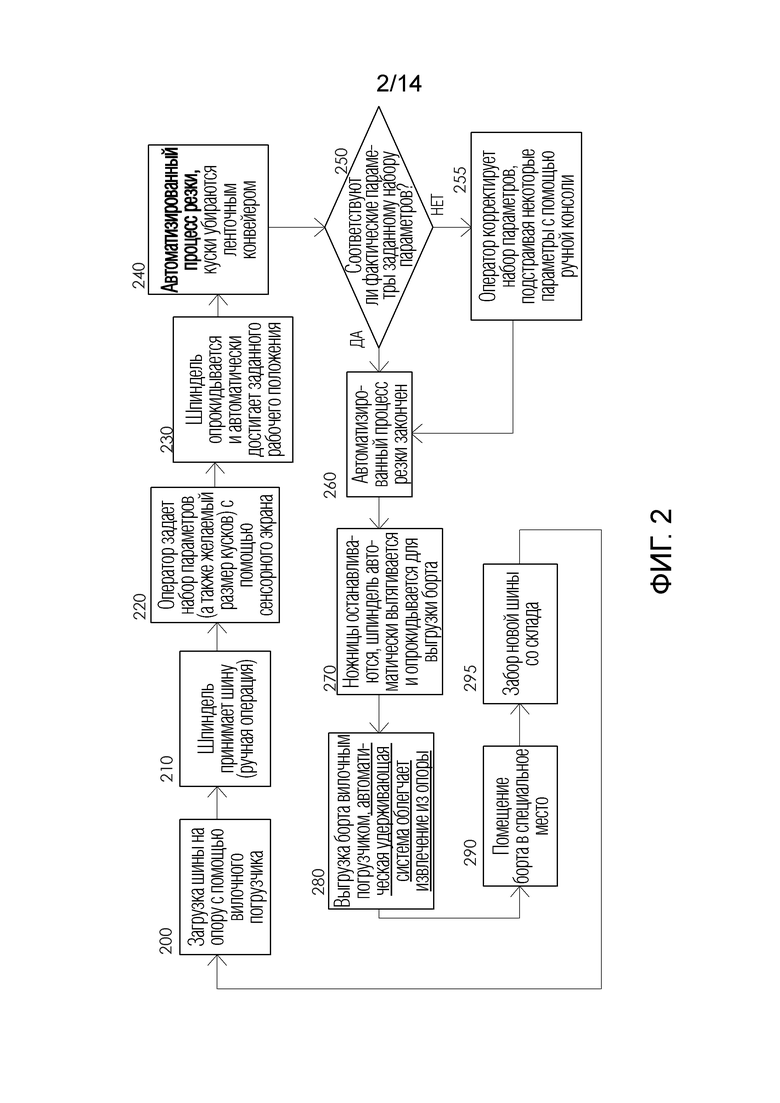

Фиг. 2 представляет собой блок-схему автоматизированного процесса резания шины в соответствии с одним вариантом осуществления настоящего изобретения;

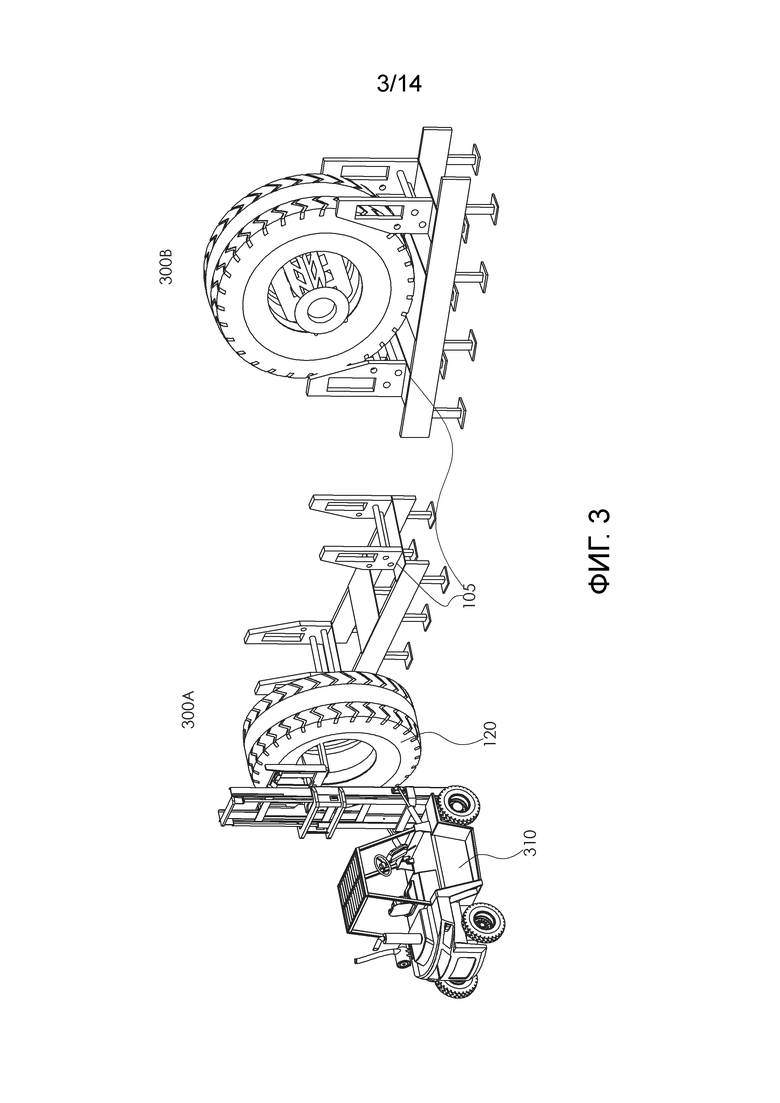

Фиг. 3 изображает примерную операцию загрузки и загрузочную опору в соответствии с одним вариантом осуществления настоящего изобретения.

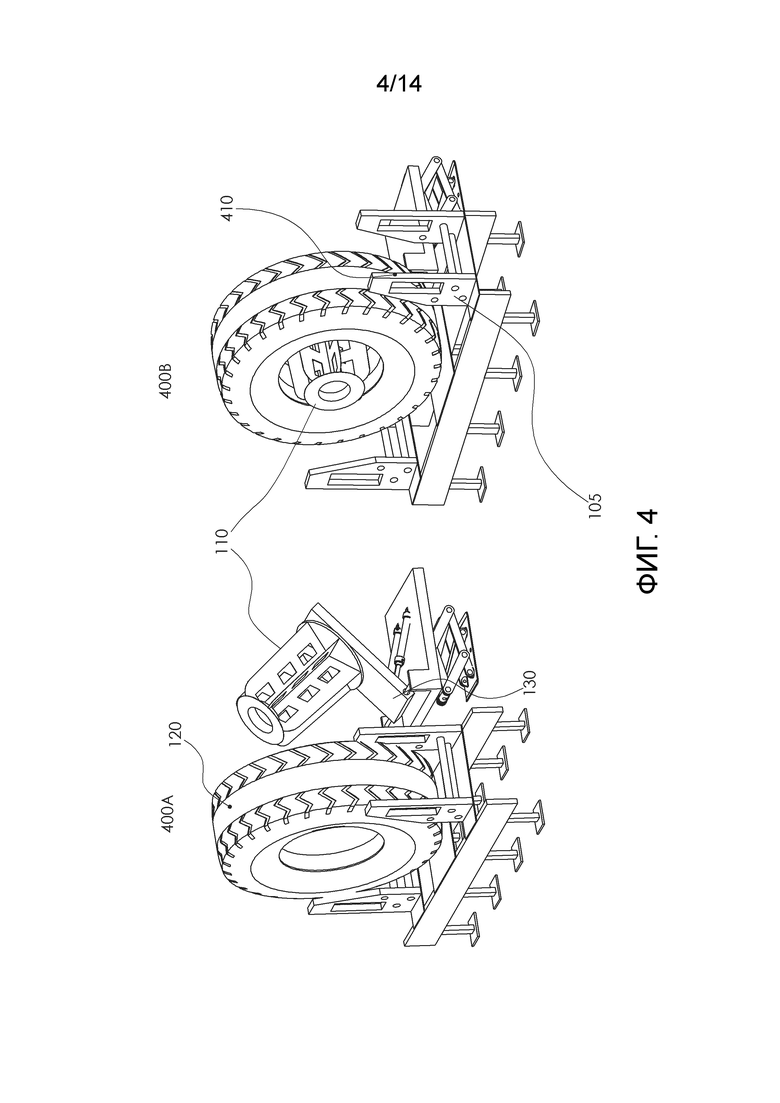

Фиг. 4 изображает примерную операцию установки и шпиндельный стол в соответствии с одним вариантом осуществления настоящего изобретения;

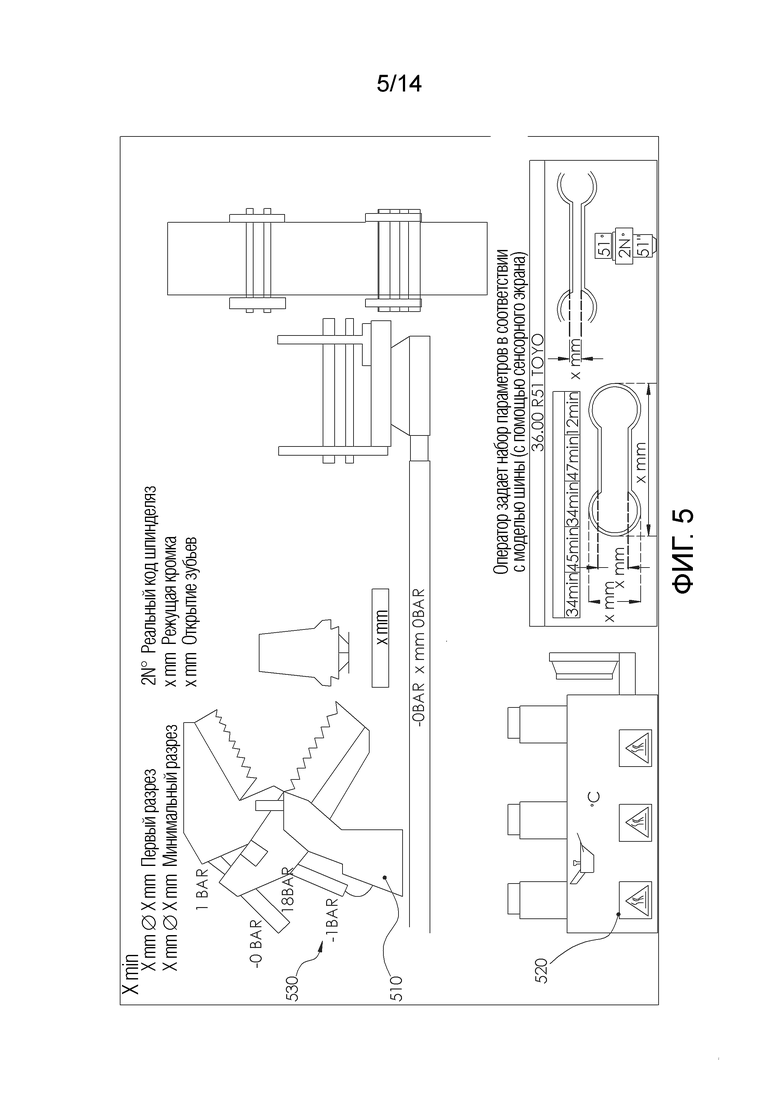

Фиг. 5 изображает операцию выбора набора параметров автоматизации на основе модели шины;

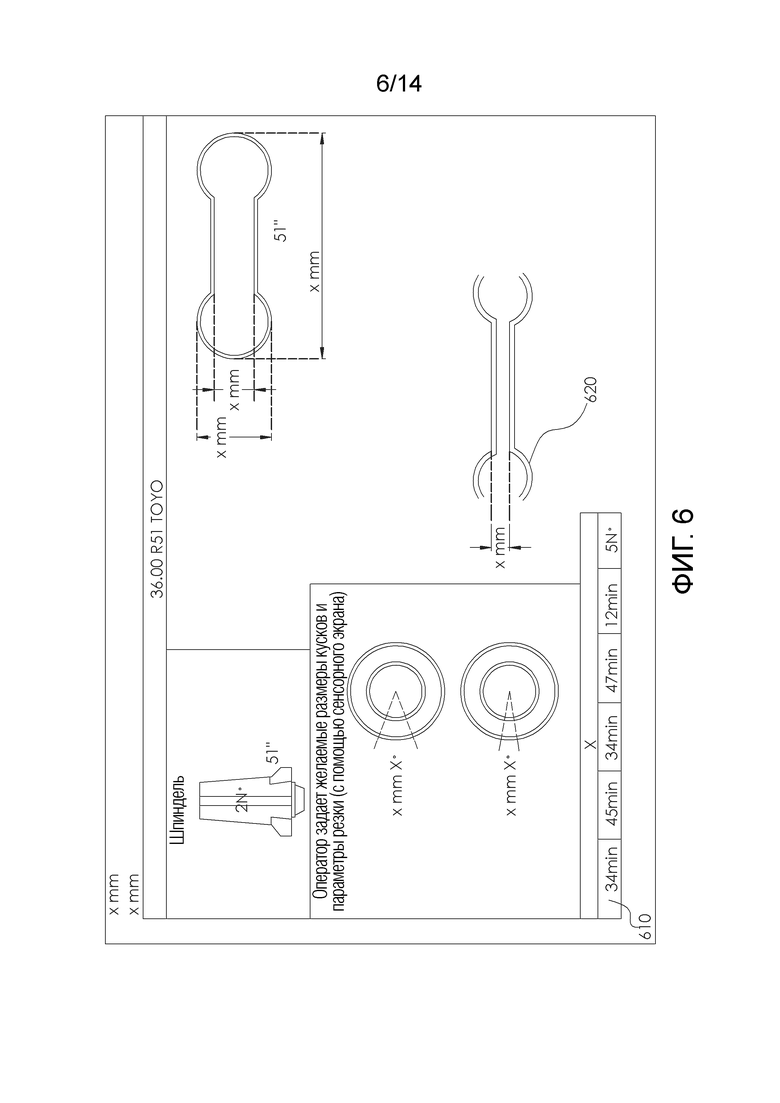

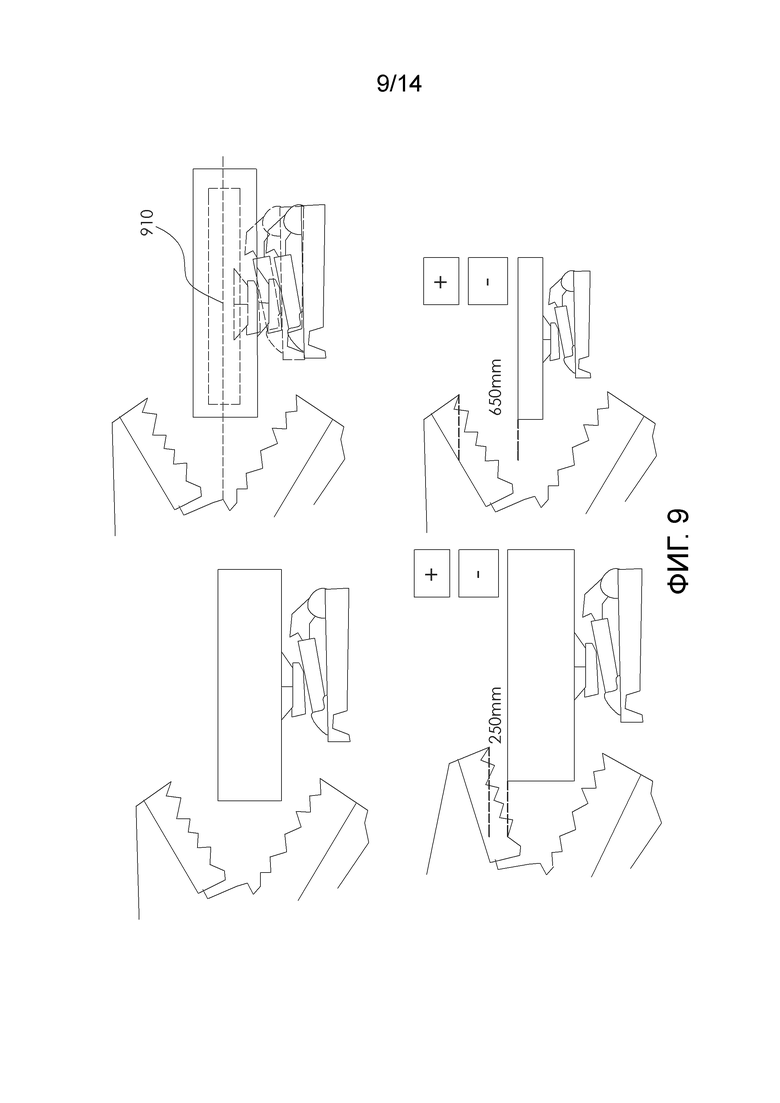

Фиг. 6 изображает операцию выбора набора параметров автоматизации на основе размера куска;

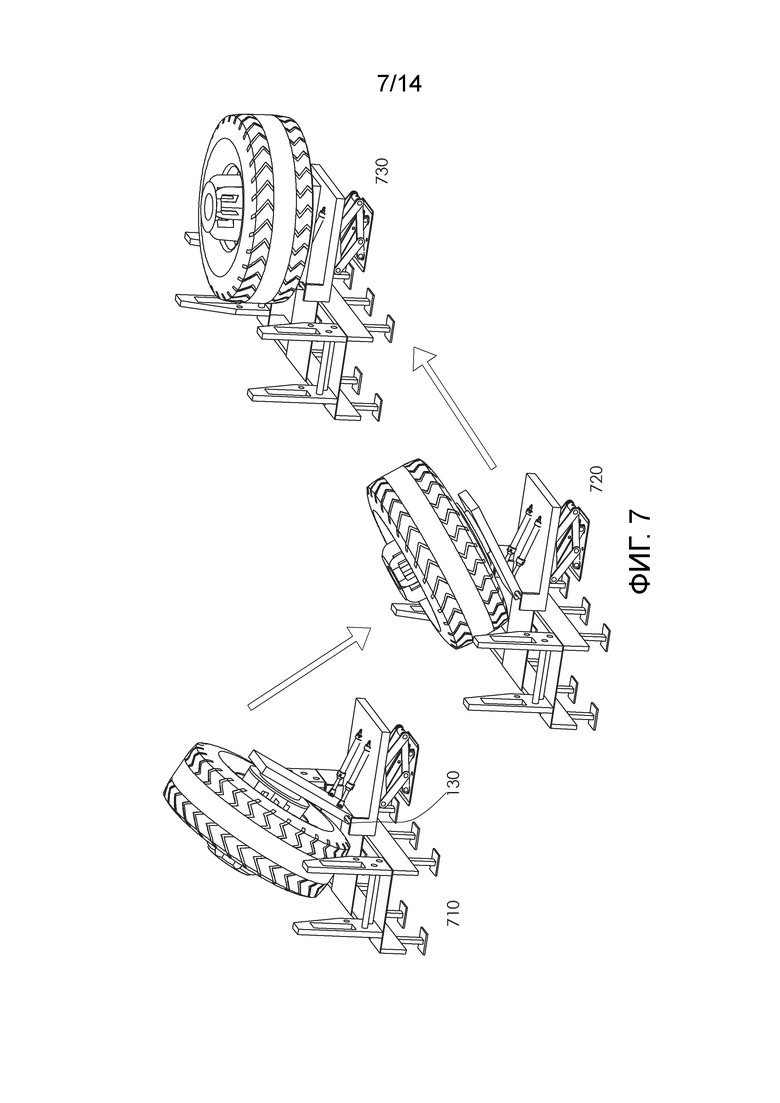

Фиг. 7 изображает различные настройки и положения шпиндельного стола в соответствии с одним вариантом осуществления настоящего изобретения;

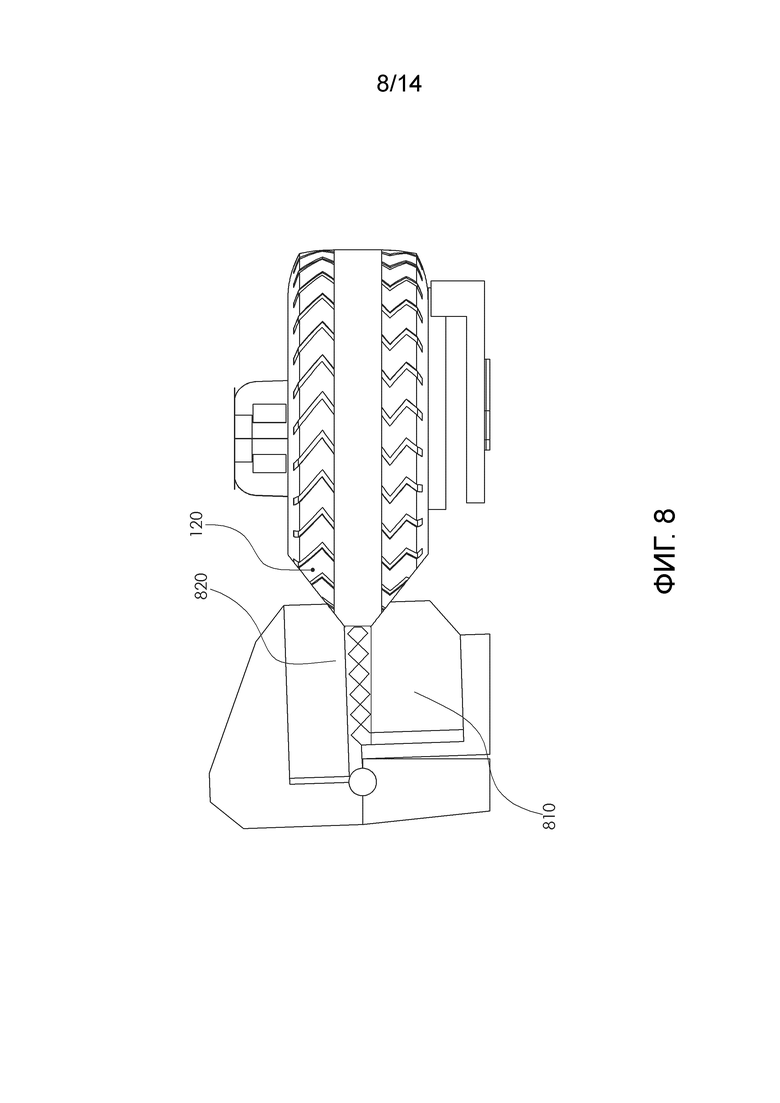

Фиг. 8 изображает режущее устройство во время работы в автоматическом режиме;

Фиг. 9 изображает примерную ручную коррекцию во время работы в автоматическом режиме;

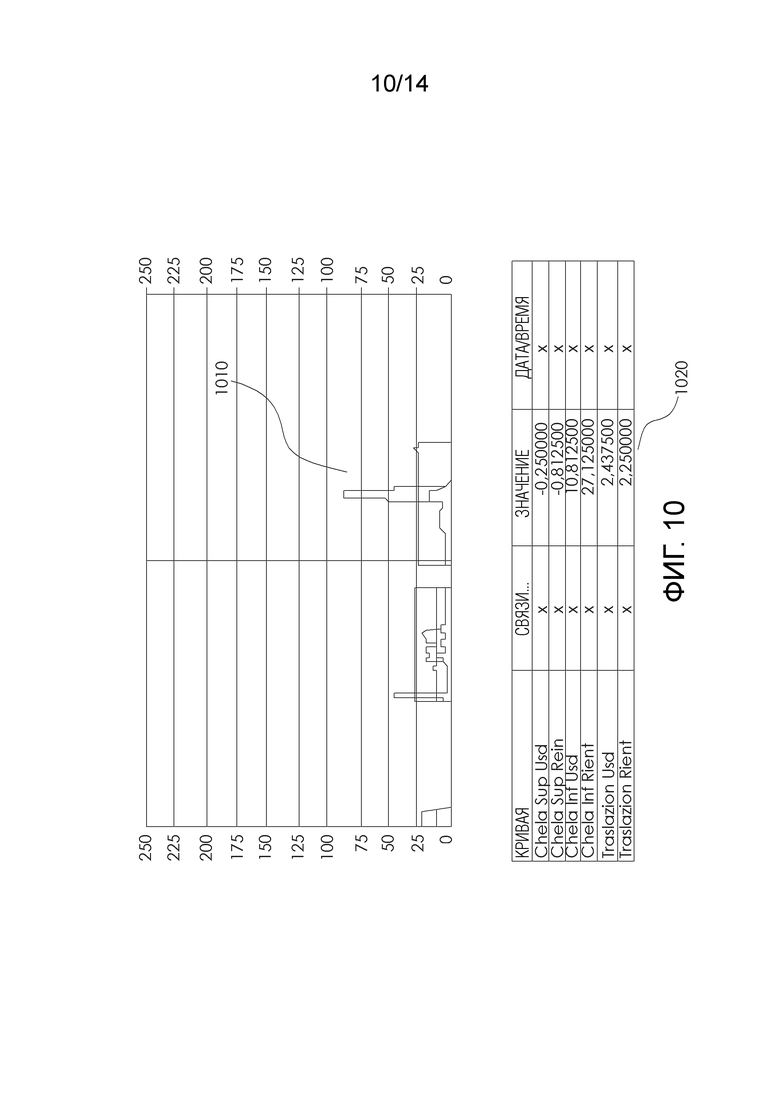

Фиг. 10 иллюстрирует один пример контролируемых рабочих условий в соответствии с одним вариантом осуществления настоящего изобретения;

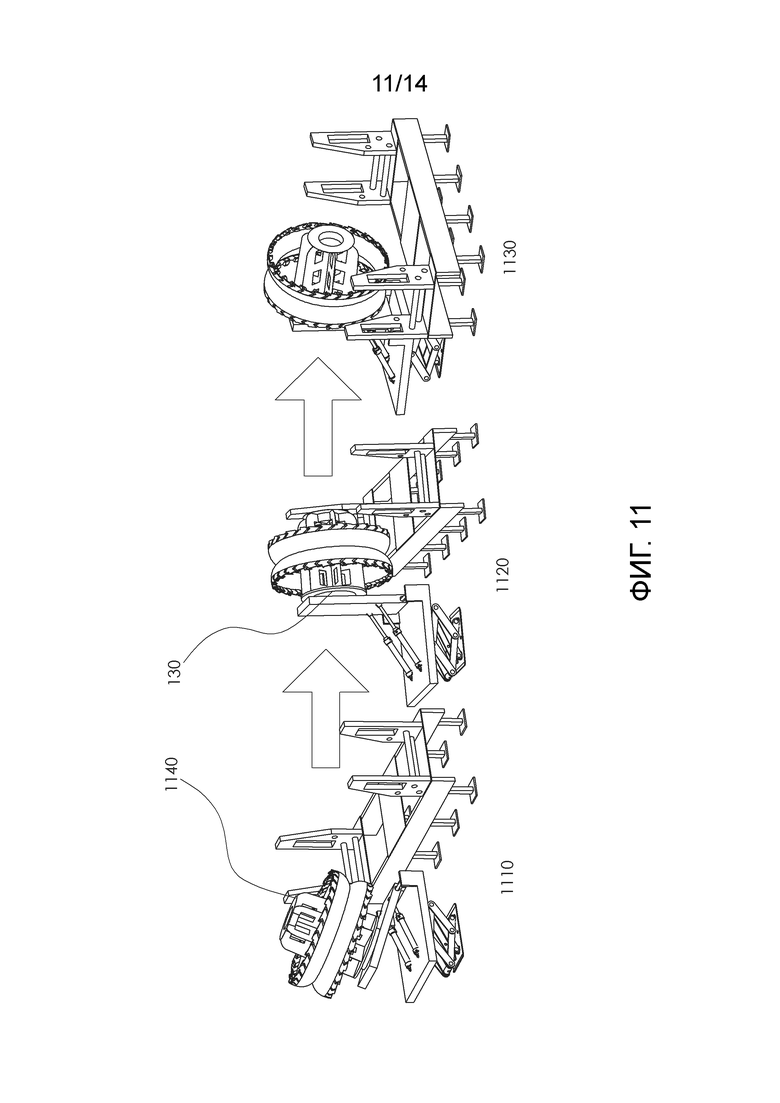

Фиг. 11 изображает операцию выгрузки в соответствии с одним вариантом осуществления настоящего изобретения;

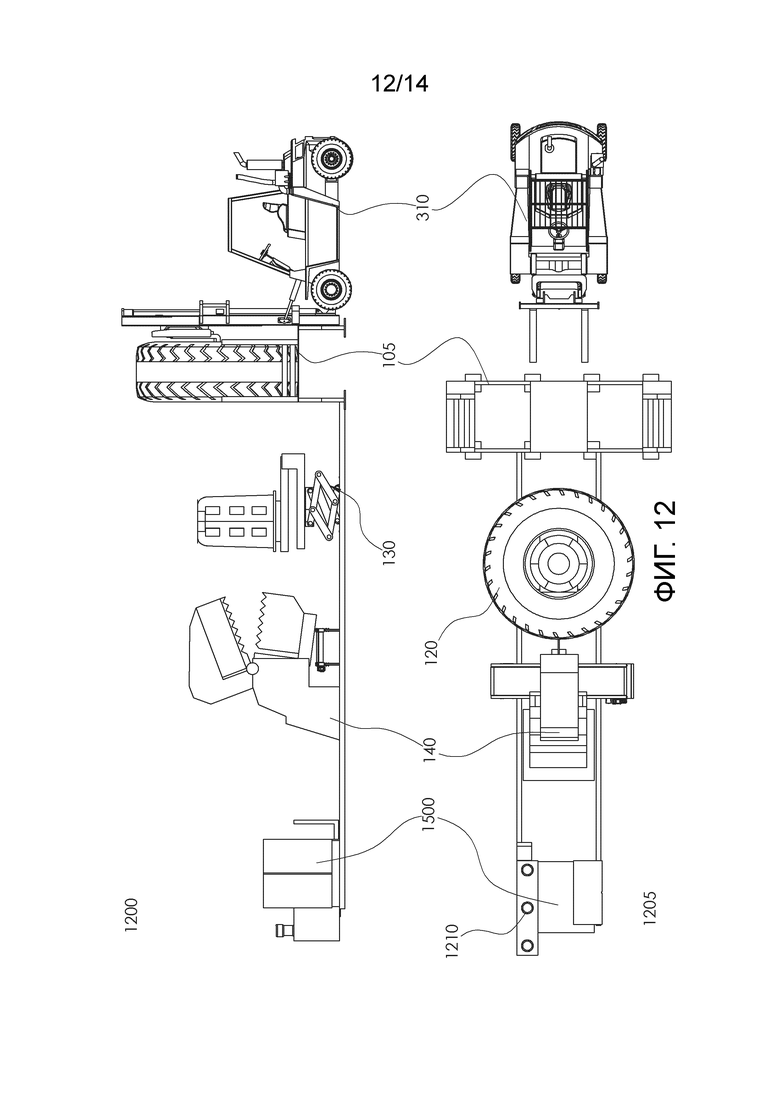

Фиг. 12 изображает вид сбоку и вид сверху машины для измельчения в соответствии с одним вариантом осуществления настоящего изобретения;

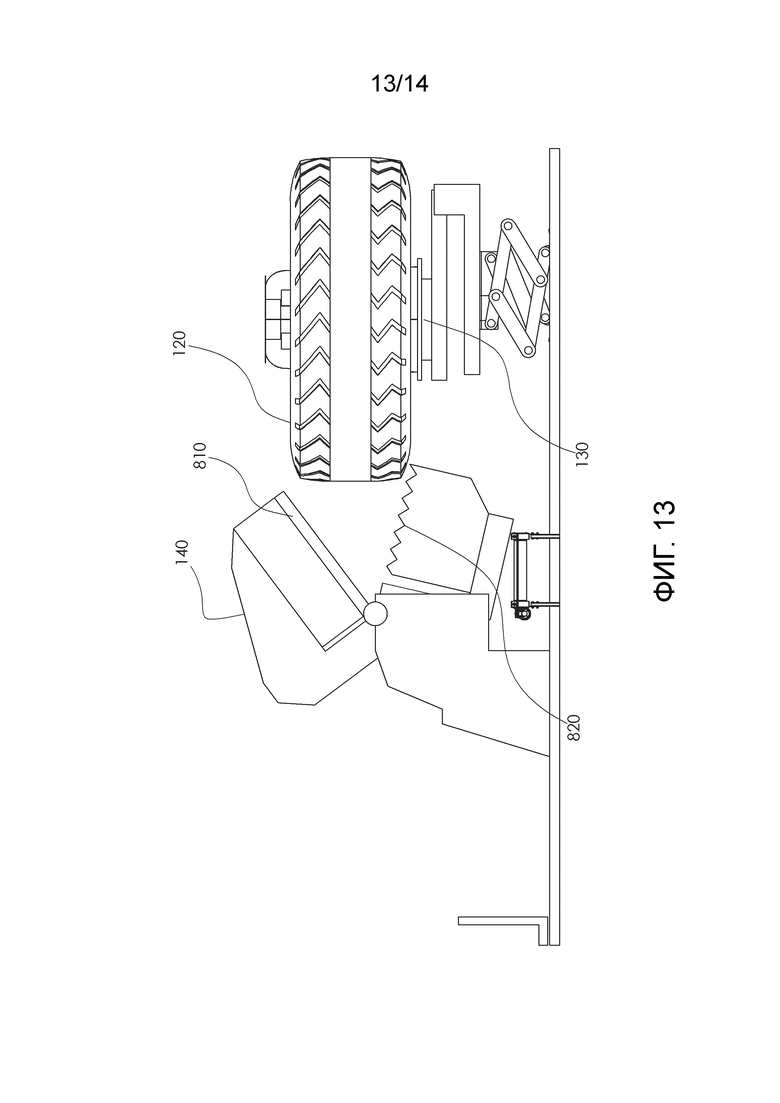

Фиг. 13 изображает вид сбоку этой машины во время операции резки; и

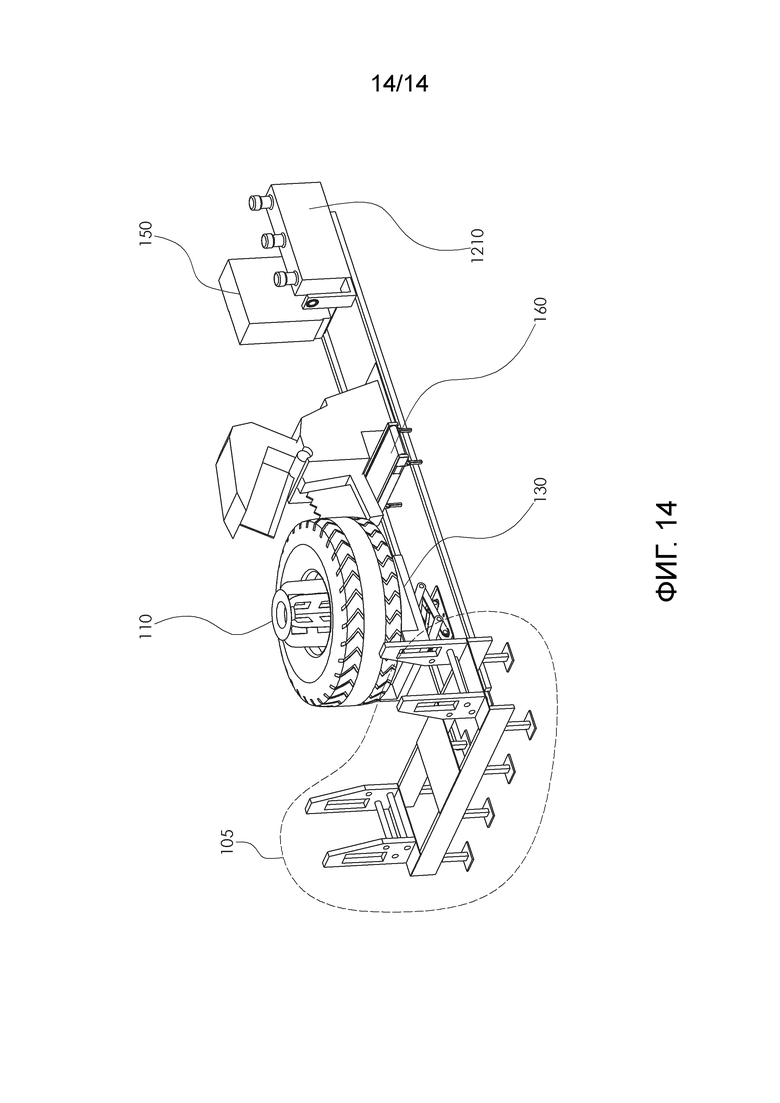

Фиг. 14 изображает различные особенности машины для измельчения шин в соответствии с одним вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Различные примеры настоящего изобретения, описанные в настоящем документе, в целом направлены среди прочего на системы и способы для измельчения шин и автоматизации связанных с этим операций. Следует понимать, что приведенные примеры предназначены для ясности и понимания и не предназначены для какого-либо ограничения заявленного предмета или соответствующих частей данного раскрытия.

На Фиг. 1 показана примерная машина 100 для измельчения шин, содержащая загрузочную опору 105, шпиндель 110, прикрепленный к шпиндельному столу 130, режущее устройство 140, блок 150 управления и конвейерную ленту 160. Автоматизированным процессом резки может управлять блок 150 управления, который может получать через пользовательский интерфейс на вычислительном устройстве вводимые пользователем данные, указывающие предварительно установленный или заданный процесс резки или «набор параметров». Блок управления может быть связан по проводной или беспроводной сети с различными компонентами устройства для измельчения шин, включая, но не ограничиваясь этим, шпиндельный стол, режущее устройство, конвейерную ленту и вычислительное устройство.

Автоматизированный процесс измельчения шины может начинаться, когда шина 120 загружена на загрузочную опору 105. Шина может быть загружена на опору с помощью вилочного погрузчика или подобного оборудования или техники для правильного позиционирования шины в опоре. Из загрузочной опоры 105 шина может быть установлена на шпиндельный стол 130 и закреплена шпинделем 110. Блок управления может задавать поворотное перемещение шпиндельного стола 130, а также положение шпиндельного стола относительно режущего устройства. Положение режущего устройства 140 может также контролироваться блоком управления для того, чтобы изменять расстояние между режущим устройством и шпиндельным столом. Блок управления может также управлять операцией резки режущего устройства путем координирования перемещения между шпиндельным столом и режущим устройством на основе инструкций, то есть набора параметров, получаемого от вычислительного устройства. Например, поворотное перемещение и положение шпиндельного стола могут быть скоординированы с режущими перемещениями режущего устройства 140 для удаления одного или более кусков от борта шины в соответствии с операцией резки. Конвейерная лента 160 или другая транспортная система может принимать и транспортировать один или более кусков из зоны резания в другое место.

Фиг. 2 показывает блок-схему операции измельчения, и может использоваться с устройством, изображенным на Фиг. 1. В блоке 200 шина может быть загружена на загрузочную опору с использованием вилочного погрузчика 310 или подобной ему машины. Как описано в настоящем документе, процесс загрузки не требует использования подъемных кранов или дополнительной техники для помещения шины в операцию измельчения, и может быть легко выполнен с использованием только вилочного погрузчика. Однако следует понимать, что различные варианты осуществления не исключают использования одной или нескольких машин для правильного позиционирования шины в загрузочной опоре.

После позиционирования шпиндельный стол 130 может принять шину из загрузочной опоры так, чтобы шпиндель 110 располагался по центру шины для ее закрепления посредством различных горизонтальных и вертикальных перемещений 210. В одном варианте осуществления загрузочная опора 105 и шпиндельный стол могут перемещаться вдоль рельса. Во время операции загрузки, например, загрузочная опора и шпиндельный стол могут перемещаться относительно друг друга для того, чтобы должным образом позиционировать шпиндель в центральной части шины 120. В другом варианте осуществления шпиндельный стол 130 является вертикально и горизонтально подвижным, а также поворотным. Перемещение шпиндельного стола позволяет точно позиционировать шпиндель 110 для приема шины и ее надлежащего позиционирования во время последующих операций.

После того, как шина 120 закреплена на шпиндельном столе 210, оператор может установить набор 220 параметров резки через один или более пользовательских интерфейсов, связанных с блоком 150 управления. Блок управления может быть связан с одним или более вычислительными устройствами, обеспечивающими интерфейс для получения инструкций по набору параметров от пользователя. Альтернативно блок управления может быть вычислительным устройством, связанным с компонентами описанного в настоящем документе устройства для измельчения шин, и может иметь интерфейс для получения инструкций пользователя. В различных вариантах осуществления пользовательский интерфейс может быть интерфейсом сенсорного экрана, на котором пользователи могут определять наборы параметров резки и аспекты различных операций резки. Набор параметров резки, например, может определять различные параметры операции резки, включая, но не ограничиваясь этим, размер и тип резки шины. Операция резки и ее параметры также могут быть основаны на размере шины, модели шины, заданном разрезе или условиях эксплуатации машины. Когда блок управления получает набор параметров и другие операционные инструкции, он может выполнять эти инструкции посредством коммуникации с различными элементами системы, включая, но не ограничиваясь этим, загрузочную опору 105, шпиндельный стол 130, режущее устройство 140 и конвейерную ленту 160.

В блоке 230 шпиндель может позиционировать себя в предварительно заданное рабочее положение для подготовки к операции резки шины. В одном варианте осуществления это положение может задаваться пользователем или может быть частью выбранного набора параметров. В другом примере предварительно заданное рабочее положение может перемещать шину из вертикального положения, то есть из положения при получении из опоры, в горизонтальное или по существу горизонтальное положение, готовое для взаимодействия с режущим устройством.

Процесс автоматической резки в блоке 240 начинается после того, как рабочее положение для шины 120 и режущего устройства 140 будет установлено для взаимодействия с шиной. Блок управления выполняет процесс резки путем координации шпиндельного стола 130 и режущего устройства 140 в соответствии с выбранным набором параметров. В одном варианте осуществления блок управления позиционирует шпиндельный стол 130 таким образом, что установленная шина 120 контактирует с режущим устройством в подходящем положении для удаления куска из шины.

На протяжении всей операции резки блок управления может контролировать различные компоненты системы через один или несколько датчиков и определять, соответствуют ли параметры шины набору 250 параметров. Эти датчики могут также определять наличие ошибок или неисправного оборудования в системе. Например, как изображено на Фиг. 10, могут контролироваться одно или более условий работы лезвий. В одном варианте осуществления могут быть предусмотрены графические данные 1010 и цифровые данные 1020 о времени, положении и давлении резания для того, чтобы определить, являются ли еще лезвия острыми, или должны быть заменены. На основе этих данных пользователь или система могут определять необходимость принятия соответствующих мер. Диапазон датчиков и диагностической информации может быть получен и представлен различными способами в зависимости от пользовательских соображений и конструктивных предпочтений.

В одном варианте осуществления определения соответствия в блоке 250 могут выполняться в заданных интервалах на протяжении всего процесса (например время, количество резов и т.д.) в ответ на измеренный системный параметр или в зависимости от предпочтений пользователя.

Если система управления обнаруживает несоответствие параметров, оператор может вручную отменить автоматизацию 255 и регулировать один или более параметров через блок управления, например с помощью пользовательского интерфейса, связанного с блоком управления, до тех пор, пока программа, определяемая набором параметров резки, не будет завершена. В противном случае, если система обнаруживает, что параметры шины на самом деле соответствуют набору параметров, тогда операция резки продолжается до тех пор, пока не будет достигнут конец программы, определяемой набором параметров. В этой точке процесс резки заканчивается 260.

Когда операция резки завершается в блоке 260, ножницы останавливаются, и борт 1140 шины остается на шпиндельном столе. В этот момент шпиндельный стол может возвратить борт 1140 шины к опоре 130 для выгрузки 270. Переустановка шины может быть сделана аналогично процессу загрузки, описанному со ссылками на Фиг. 4 и 7, но в обратном порядке. В процессе выгрузки, как проиллюстрировано на Фиг. 11, шпиндельный стол самостоятельно перепозиционируется для того, чтобы переместить борт 1140 шины из его горизонтального положения во время резки 1110 в вертикальное положение 1120 для закрепления в опоре 1130. Во время этого процесса шпиндельный стол 130 автоматически перемещается в вертикальное положение для выгрузки после завершения операции резки. Рычаги 410 опоры могут отделяться для обеспечения пространства для приема шины, и шпиндельный стол может проходить к загрузочной опоре для позиционирования шины между рычагами опоры. После установки в загрузочную опору рычаги опоры могут быть втянуты для закрепления шины, и шпиндельный стол может быть убран, оставляя шину закрепленной на загрузочной опоре.

Аналогично процессу загрузки удерживающая система опоры (то есть рычаги 410 опоры) облегчает извлечение борта шины из опоры 280. Борт 1140 шины может быть легко удален с помощью обычного вилочного погрузчика 310, и для выгрузки не требуется никакого тяжелого оборудования или сложного процесса. Борт шины может быть размещен в специальном месте, то есть положении 290 (например, в положении для хранения или переработки), и новая шина может быть получена для последующего процесса 295 измельчения.

Операция измельчения не ограничивается порядком или стадиями, представленными в настоящем документе. Эти операции могут быть изменены или переупорядочены в зависимости от различных соображений, включая, но не ограничиваясь этим, пользовательские предпочтения, размер шины, желаемый размер борта или куска, время, эффективность и доступное оборудование. Дополнительные детали обсужденных способов и систем более полно описываются ниже в соответствии с различными примерами и вариантами осуществления, изображенными на Фиг. 3-14.

Фиг. 3 иллюстрирует загрузочную/разгрузочную опору 105, которая может использоваться в одном варианте осуществления. Опора 105 предназначена для упрощения процессов загрузки и выгрузки. Например, шина может загружаться вертикально на загрузочную опору 105 и надежно устанавливаться между рычагами 410 опоры с использованием, например, только вилочного погрузчика 310. В одном варианте осуществления загрузочная опора содержит ограничивающую систему для удержания шины на месте. Рычаги 410 опоры могут быть отделены или втянуты для приема шин различных размеров.

В одном варианте осуществления шины закрепляются вертикально, чтобы позволить шпинделю эффективно принимать и устанавливать шину на шпиндельном столе 130. В другом варианте осуществления опора может перемещаться вдоль горизонтального рельса для взаимодействия шины со шпинделем. Как и для других описанных в настоящем документе операций, это может быть полностью автоматизировано с использованием блока управления или других средств. Такие конструктивные решения опоры могут избавить от необходимости в подъемном кране или подобной тяжелой погрузочно-разгрузочной техники для загрузки шины в устройство, а также уменьшить вмешательство оператора в процесс измельчения.

Фиг. 4 изображает примерную операцию установки из опоры 105 на шпиндель 110 и шпиндельный стол 103. Первоначальное наклонное положение шпинделя становится горизонтальным благодаря перемещению шпиндельного стола в вертикальное положение. Вертикальный шпиндельный стол может горизонтально перемещаться вдоль рельса для позиционирования шпинделя 110 внутри центра шины 110 и приема шины из загрузочной опоры 105. Когда шпиндель 110 позиционирован внутри центра шины, рычаги 410 опоры могут отделиться, так что, когда шпиндельный стол 130 переходит из горизонтального положения в вертикальное, шина 120 может быть закреплена и аналогичным образом перепозиционирована в горизонтальное положение на шпиндельном столе в ответ на перемещение с помощью шпиндельного стола 130.

В этом примерном варианте осуществления дополнительно используется ограничивающая система опоры. Перед тем, как шпиндель примет шину, рычаги 410 опоры по обе стороны от шины закрепляют ее в вертикальном положении и предотвращают перемещение. В этом варианте осуществления после того, как шпиндель 110 будет позиционирован внутри центра шины 120, рычаги 410 опоры отделяются для освобождения шины, чтобы позволить шпиндельному столу 130 перепозиционировать ее.

Как описано в настоящем документе, регулировка положения шпиндельного стола и/или положения загрузочной опоры может выполняться вручную, например, с помощью оператора, управляющего перемещением каждого элемента, или посредством работы в автоматическом режиме, например с помощью блока управления.

Фиг. 5-6 изображают примерные интерфейсы блока управления. Блок управления может содержать сенсорный экран и установленное программное обеспечение для реализации пользовательского интерфейса, позволяющего операторам легко и эффективно выбирать желаемый набор параметров резки. Блок управления обменивается информацией с различными элементами системы измельчения, например опорой, шпиндельным столом и режущим устройством, и может управлять различными функциями и перемещением каждого элемента. По сути блок управления может синхронизировать операцию измельчения и может автоматизировать все операции резки. В одном варианте осуществления один или более датчиков обеспечивают обратную связь с блоком управления, как было описано ниже, чтобы обеспечить дополнительную информацию и варианты настройки для пользователя.

Каждый из процессов, методов и алгоритмов, описанных в предыдущих разделах в отношении блока управления, может быть реализован и полностью или частично автоматизирован с помощью модулей кода, выполняемых одним или несколькими компьютерами или компьютерными процессорами. Эти модули кода могут храниться на энергонезависимом машиночитаемом носителе или компьютерном запоминающем устройстве любого типа, таком как жесткие диски, твердотельная память, оптический диск и т.п. Эти процессы и алгоритмы могут быть частично или полностью реализованы в специализированных схемах. Результаты раскрытых процессов и стадий процесса могут храниться, постоянно или временно, на энергонезависимом запоминающем устройстве любого типа, таком как, например, энергозависимая или энергонезависимая память. Различные особенности и процессы, описанные выше, могут использоваться независимо друг от друга, или могут быть объединены различными способами. Все возможные комбинации и подкомбинации находятся в области охвата настоящего изобретения.

В некоторых вариантах осуществления некоторые или все системы и/или модули блока управления могут быть реализованы или обеспечены различными способами, например по меньшей мере частично во встроенных программах и/или технических средствах, включая, но не ограничиваясь этим, одну или более специализированных интегральных схем (ASIC), стандартных интегральных схем, контроллеров (например, путем выполнения подходящих инструкций, и включая микроконтроллеры и/или встроенные контроллеры), программируемых логических интегральных схем (FPGA), сложных программируемых логических устройств (CPLD) и т.д.

Некоторые или все из модулей, систем и структур данных могут храниться (например, как инструкции программного обеспечения или структурированные данные) на машиночитаемом носителе, таком как жесткий диск, память, сеть или портативный носитель, для чтения с помощью соответствующего привода или через соответствующее соединение. Системы, модули и структуры данных блока управления также могут передаваться как генерируемые сигналы данных (например, как часть несущей волны или другого аналогового или цифрового распространяемого сигнала) в различных машиночитаемых средах передачи, включая беспроводные и проводные/кабельные среды, и могут принимать различные формы (например, как часть одиночного или мультиплексированного аналогового сигнала, или как множество дискретных цифровых пакетов или кадров). Такие компьютерные программные продукты могут также принимать другие формы в других вариантах осуществления. Соответственно, настоящее изобретение может быть осуществлено с другими конфигурациями вычислительной системы.

В одном примере интерфейс блока управления может позволять пользователю выбирать предварительно установленный набор параметров, создавать пользовательский набор параметров (который может быть основан на предварительно установленном наборе параметров), или регулировать одну или более характеристик операции измельчения. На Фиг. 5, например, оператор может задавать желаемый набор параметров согласно выбранной модели шины. Выбираемая модель шины может обеспечивать дополнительную информацию о размере шины, ее весе и различных измерениях.

Наборы параметров могут быть разработаны для конкретных моделей шин, и определяют параметры операции резки, приводящие к кускам конкретного размера. В одном варианте осуществления пользовательские наборы параметров могут быть сохранены. Это обеспечивает пользователям легкий доступ к обычно используемым наборам параметров и уменьшает количество времени, требуемое для выбора и выполнения операции измельчения.

В другом варианте осуществления пользовательский интерфейс дополнительно отображает системную информацию 510, 520, и может позволять операторам регулировать один или более системных параметров. Такие параметры могут включать в себя режущее давление, остроту лезвия, температуру, мощность или положение. В другом примере на интерфейсе обеспечивается информация о положении одного или более компонентов 510, включая режущее устройство, шпиндельный стол и загрузочную опору. Информация 520 о потребляемой мощности и температуре, в дополнение к другой диагностической информации, может обеспечиваться для того, чтобы позволить пользователю контролировать функционирование, исправность и доступные операции системы. Эта информация может быть получена с помощью одного или более датчиков 530 в системе, которые связаны с блоком управления. Пользователи могут использовать эту информацию, например, для определения оптимального набора параметров измельчения шины или для отслеживания исправности системы. Отображаемая диагностическая информация может также помочь опознать потенциальные системные проблемы, или может служить в качестве предупреждения в случае возникновения ошибок.

Другой примерный интерфейс блока управления изображен на Фиг. 6. В этом варианте осуществления размеры куска и параметры резки могут быть дополнительно уточнены на основе конкретных пользовательских предпочтений или размеров шины. Информация может представлять собой информацию о размере шины, модели шины, ширине борта шины и ширине протектора. Пользователи могут задавать резы на основе желаемого угла или длины реза. В другом варианте осуществления расчетное время для завершения 610 может определяться на основе выбора пользователя. Также могут оцениваться размеры измельченного борта 620 шины. Каждое из этих соображений может использоваться для того, чтобы помочь пользователю в определении подходящего набора параметров.

Фиг. 7 изображает шпиндельный стол во время операции переустановки (перепозиционирования). В одном варианте осуществления гидравлическая система может поддерживать шпиндельный стол 130 во время переустановки и обеспечивать мощность для противодействия весу больших шин и точного управления перемещениями. Следует понимать, однако, что другие механические и электрические системы могут быть использованы для обеспечения мощности и поддержки для шпиндельного стола в операциях переустановки и перемещения.

В этом примере шпиндельный стол помещает установленную шину в положение для взаимодействия с режущим устройством. На чертеже 710 шина и шпиндельный стол 130 находятся в наклонном вертикальном положении, что может произойти после того, как загрузочная/разгрузочная опора получит шину. На чертеже 720 шпиндельный стол может быть опущен так, чтобы шина была переустановлена горизонтально. Это горизонтальное положение 730 готовит шину к взаимодействию с режущим устройством, и может быть определено как предварительно установленное рабочее положение шпиндельного стола, как было описано выше. Режущее устройство после этого может зацеплять протектор шины и удалять куски из борта шины в соответствии с различными вариантами осуществления, описанными в настоящем документе.

Фиг. 8 иллюстрирует примерное режущее устройство, содержащее множество лезвий 810. В одном варианте осуществления лезвия могут иметь асимметричные зубья 820 и могут также быть Г-образными. В одном варианте осуществления верхнее лезвие может отличаться от нижнего лезвия. В другом варианте осуществления оба лезвия являются одинаковыми. Например, верхнее лезвие может содержать прямое лезвие, изогнутое лезвие или режущее лезвие, в то время как нижнее лезвие содержит множество зубьев, которые могут быть асимметричными. Асимметричные лезвия, в которых одно или несколько лезвий имеют зубья различного размера, могут уменьшать напряжения резания во время операций измельчения. Однако различные комбинации и конструкции лезвий могут быть реализованы в соответствии с вариантами осуществления, описанными в настоящем документе.

Как изображено на Фиг. 8, лезвия 810 располагаются напротив друг друга, так что они могут резать шину с помощью сдвигающего действия и удалять одну или несколько частей из шины. В одном варианте осуществления лезвия контактируют с противоположными сторонами ширины шины. В другом примере лезвия режут только внешние части шины и оставляют борт шины нетронутым. Разрезы различного размера могут быть сделаны в шине в соответствии с выбранным набором параметров, типом лезвия (лезвий) на режущем устройстве, или вручную, как описано в настоящем документе.

Режущее устройство использует силовой блок 170 для обеспечения усилия, необходимого для того, чтобы прорезать шину и удалить из нее куски. В одном варианте осуществления силовой блок представляет собой гидравлический блок 1210. В одном варианте осуществления силовой блок является тем же самым блоком, который используется для поддержки шпиндельного стола во время операций переустановки.

Во время операции резки блок управления может координировать перемещения режущего устройства и шпиндельного стола для удаления куска шины в соответствии с определенным набором параметров. Блок управления может подавать сигнал, когда режущее устройство должно выполнять операцию резки. Блок управления может также подавать сигнал шпиндельному столу 130, чтобы он поворачивал шину на заданную величину после каждого реза, чтобы правильно позиционировать шпиндельный стол и режущее устройство для последующего реза. Синхронизация между этими двумя элементами должна приводить к кускам и бортам шины, имеющим размеры в соответствии с выбранным набором параметров.

После завершения реза удаленный кусок может падать на конвейерную ленту 160, расположенную ниже режущего устройства и шины. Перемещение ремня также может быть автоматизировано и может управляться блоком управления. Пользователи могут выбирать, например, скорость и время включения ремня. В одном варианте осуществления конвейерная лента 160 может транспортировать куски к другой машине или в другое место для сбора, переработки или дополнительной обработки.

Фиг. 9 изображает примерную ручную регулировку во время операции резки. Ручные регулировки выбранного набора параметров могут быть сделаны в любой момент во время операции измельчения. Эта особенность улучшает как возможности настройки, так и безопасность системы. В одном варианте осуществления ручная коррекция может содержать настройку системных параметров через пользовательский интерфейс блока управления. Некоторое действие пользователя, такое как движение пальцем или другое действие с сенсорным экраном 910, может сигнализировать блоку управления о том, что выполняется ручная коррекция. Таким образом пользователь может регулировать отдельные параметры в наборе (например, размер реза) или изменять положение компонентов системы. В другом варианте осуществления ручная регулировка может быть сделана на ручной консоли, расположенной на системе измельчения или около нее.

Как проиллюстрировано на Фиг. 10, ручные регулировки могут быть желательными благодаря информации о системе, получаемой от одного или нескольких датчиков. Эти датчики могут собирать информацию до, во время или после операций измельчения. В одном примере датчики могут получать данные 1010, 1020 о давлении резания во время каждого разреза, а также время, когда происходил каждый разрез. Другая диагностическая информация может быть выведена из данных датчика, включая, например, но не ограничиваясь этим, остроту лезвия или системные ошибки.

Фиг. 11 иллюстрирует процесс выгрузки после завершения программы, определяемой набором параметров резки. В одном варианте осуществления только борт 1140 шины остается на шпинделе после операции резки. На чертеже 1110 шпиндельный стол 130 начинает переустанавливать шину для ее размещения в опоре. Шпиндельный стол 130 поднимает шину в горизонтальное положение 1120 и помещает шину внутрь опоры 1130. Во время этой операции борт 1140 шины остается закрепленным на шпинделе. В одном примере рычаги опоры отделяются для того, чтобы принять борт шины, и втягиваются для закрепления борта шины, как только шина окажется в правильном положении внутри опоры. После закрепления шпиндельный стол может перемещаться по рельсу, чтобы извлечь прикрепленный шпиндель из центра борта шины. Затем, аналогично процессу загрузки, вилочный погрузчик или подобная машина может удалить борт шины из загрузочной/разгрузочной опоры.

Фиг. 12 изображает вид сбоку и вид сверху машины для измельчения во время процесса загрузки. На чертеже 1200 шина была установлена на опору вилочным погрузчиком и закреплена до тех пор, пока шпиндельный стол 130 не примет шину. Вид сверху 1205 изображает шину, установленную на шпиндельном столе в положении для взаимодействия с режущим устройством 140. Гидравлический блок 1210 приводит в действие режущее устройство, и блок 150 управления координирует выполнение выбранного набора параметров для измельчения.

Фиг. 13 иллюстрирует режущее устройство 140, шпиндельный стол 130 и шину 120 во время процесса резки. Асимметричные лезвия уменьшают напряжение резания во время операций резки и позволяют выполнять точные разрезы для создания кусков в соответствии с заданным набором параметров. Шпиндельный стол 130 служит для закрепления и позиционирования шины во время операций резки в соответствии с описанными в настоящем документе вариантами осуществления.

Альтернативный вид в перспективе устройства для измельчения во время процесса резки изображен на Фиг. 14. Опора 105 содержит удерживающую систему для закрепления шины во время процесса загрузки и выгрузки. Шпиндель 110 прикреплен к шпиндельному столу 130 и удерживает установленную шину во время измельчения. Конвейерная лента 160 находится ниже режущего устройства для того, чтобы улавливать и транспортировать куски после удаления из борта шины. В вариантах осуществления после выполнения реза кусок шины падает прямо на конвейерную ленту. Блок 150 управления и гидравлический блок 1210 располагаются позади режущего устройства и служат, соответственно, для выполнения программы в соответствии с предварительно выбранным набором параметров и для приведения в действие режущего устройства.

Условный язык, используемый в настоящем документе, такой как, среди прочего, «может», «мог», «мог бы», «например» и т.п., если явно не указано иное или не следует иным образом из используемого контекста, как правило предназначен для передачи того, что некоторые варианты осуществления включают в себя, в то время как другие варианты осуществления не включают в себя определенные особенности, элементы и/или этапы. Таким образом, такой условный язык как правило не предназначен для обозначения того, что особенности, элементы и/или этапы в любом случае требуются для одного или более вариантов осуществления, или что один или более вариантов осуществления обязательно включают в себя логику для того, чтобы решить, с помощью авторского ввода или подсказки или без нее, включены ли эти особенности, элементы и/или стадии или должны ли они быть выполнены в каком-либо конкретном варианте осуществления. Термины «содержащий», «включающий», «имеющий» и т.п. являются синонимами и используются включительно открытым способом и не исключают дополнительных элементов, особенностей, действий, операций и т.д. Кроме того, термин «или» используется в его охватывающем смысле (а не в его исключительном смысле), так что при его использовании, например, для соединения списка элементов, термин «или» означает один, несколько или все элементы в этом списке.

В то время как различные аспекты и варианты осуществления были раскрыты в настоящем документе, другие аспекты и варианты осуществления будут очевидны для специалистов в данной области техники. Различные аспекты и варианты осуществления, раскрытые в настоящем документе, служат лишь для целей иллюстрации и не предназначены для ограничения.

Изобретение относится к измельчению шин в соответствии с автоматизированными операциями резки. Система для измельчения шин содержит опору (105), шпиндельный стол (130), режущее устройство (140), блок (150) управления и конвейерную ленту (160). Шина (120), установленная на опоре (105), может быть получена подвижным и поворотным шпиндельным столом (130) и позиционирована для взаимодействия с режущим устройством (140), имеющим множество лезвий. В вариантах осуществления конфигурация резания может выполняться блоком управления. Блок (150) управления позиционирует шпиндельный стол и режущее устройство для удаления частей из шины (120), а конвейерная лента (160) транспортирует удаленные части. Технический результат изобретения – быстрая и эффективная операция резки. 2 н. и 17 з.п. ф-лы, 14 ил.

1. Система измельчения шин, содержащая:

опору (105) для шины;

шпиндельный стол (130), содержащий шпиндель (110) для закрепления шины (120) и являющийся подвижным для приема шины из опоры для шины и регулировки положения шины;

режущее устройство (140), содержащее верхнее лезвие, расположенное напротив нижнего лезвия, и силовой блок, приводящий в режущее движение верхнее лезвие и нижнее лезвие в противоположных направлениях;

блок (150) управления для получения через пользовательский интерфейс одной или более инструкций, указывающих на автоматизированную операцию резки для удаления множества частей из борта шины, оставляя его целым, и синхронизации перемещений шпиндельного стола (130) и режущего устройства (140) в соответствии с операцией резки шины,

причем указанные синхронизированные перемещения включают:

- регулирование шпиндельного стола (130) для горизонтального позиционирования шины между лезвиями режущего устройства (140);

- приведение в движение в противоположных направлениях верхнего и нижнего лезвий для вырезания части из борта шины;

- поворот шины (120) на заданную величину после удаления этой части;

- повторение режущего и поворотного движения до тех пор, пока из борта шины не будет удалено множество частей; и

конвейерную ленту (160) для приема и транспортировки по меньшей мере одной части, удаленной из борта шины.

2. Система измельчения шин по п. 1, в которой шпиндельный стол (130) выполнен с возможностью перемещения для регулировки горизонтального, вертикального и поворотного положений шины.

3. Система измельчения шин по п. 1, в которой лезвия режущего устройства имеют асимметричные зубья и/или Г-образную форму.

4. Система измельчения шин по п. 1, в которой автоматизированная операция резки регулирует горизонтальное положение шины и/или поворот шины на основе полученной через пользовательский интерфейс информации, указывающей одно или более из размера шины, модели шины, желаемого размера борта шины, желаемого размера части шины и типа разреза.

5. Система измельчения шин по п. 1, дополнительно содержащая один или более датчиков для контроля по меньшей мере одного рабочего условия системы измельчения шин.

6. Система измельчения шин по п. 5, в которой рабочее условие представляет собой одно или более из режущего давления, остроты лезвия, температуры режущего устройства и температуры шпиндельного стола.

7. Система измельчения шин по п. 1, в которой блок (150) управления управляет перемещением конвейерной ленты (160).

8. Способ измельчения шины, включающий:

загрузку шины (120) на шпиндельный стол (130), содержащий шпиндель (110) для закрепления шины и являющийся подвижным для регулирования положения шины относительно режущего устройства (140), которое содержит верхнее лезвие, расположенное напротив нижнего лезвия, и силовой блок для приведения в режущее движение верхнего лезвия и нижнего лезвия в противоположных направлениях;

получение в блоке (150) управления одной или более инструкций, указывающих операцию резки шины для удаления множества частей из борта шины, оставляя его целым;

синхронизацию на основе инструкций, указывающих операцию резки шины, перемещения шпиндельного стола (130) и режущего устройства (140) в соответствии с операцией резки шины, причем синхронизированные перемещения включают:

регулирование шпиндельного стола (130) для горизонтального позиционирования шины между лезвиями режущего устройства (140);

приведение в движение в противоположных направлениях верхнего и нижнего лезвий для вырезания части из борта шины;

поворот шины (120) на заданную величину после удаления этой части и

повторение режущего и поворотного движений до тех пор, пока множество частей не будет удалено из борта шины.

9. Способ по п. 8, дополнительно включающий

транспортировку множества частей к положению для обработки.

10. Способ по п. 8, при котором загрузка шины включает:

помещение шины (120) на опору (105);

позиционирование шпинделя (110) в центре шины и

регулирование положения шпиндельного стола (130) для удаления шины из опоры.

11. Способ по п. 10, при котором опора (105) содержит множество втягивающихся рычагов (410).

12. Способ по п. 8, при котором по меньшей мере одно из лезвий имеет асимметричные зубья или Г-образную форму.

13. Способ по п. 8, при котором шпиндельный стол (130) выполнен с возможностью перемещения для регулировки горизонтального, вертикального и поворотного положений шины.

14. Способ по п. 8, при котором операция резки шины включает:

регулирование по меньшей мере одного из горизонтального положения шины и поворота шины на основе полученной через пользовательский интерфейс информации, указывающей одно или более из размера шины, модели шины, желаемого размера борта шины, желаемого размера части шины, типа разреза и текущих рабочих условий.

15. Способ по п. 14, при котором текущие рабочие условия содержат одно или более из режущего давления, остроты лезвия или температуры по меньшей мере одного из режущего устройства и шпиндельного стола.

16. Способ по п. 8, дополнительно включающий:

получение во время автоматизированной операции резки одной или более инструкций, указывающих на обновление операции резки шины; и

выполнение обновленной операции резки шины.

17. Способ по п. 16, при котором обновление автоматизированной операции резки включает по меньшей мере одно из остановки автоматизированной операции резки, изменения типа разреза и изменения положения между режущим устройством и шпиндельным столом.

18. Способ по п. 8, при котором во время автоматизированной операции резки блок управления получает одну или более инструкций, указывающих на обновление автоматизированной операции резки, и переопределяет автоматизированную операцию резки для выполнения обновления.

19. Способ по п. 18, при котором обновление автоматизированной операции резки содержит по меньшей мере одно из остановки автоматизированной операции резки, изменения типа разреза, изменения скорости поворота шины и изменения положения между режущим устройством и шпиндельным столом.

| Замок к блок-аппарату распределительного типа | 1935 |

|

SU44581A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173635C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1992 |

|

RU2028820C1 |

| WO 9726122 A1, 24.07.1997 | |||

| Пневмоприводной насос | 1975 |

|

SU662744A1 |

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| Способ разработки мощных пологих и наклонно падающих пластов | 1958 |

|

SU117733A1 |

Авторы

Даты

2022-05-30—Публикация

2018-09-07—Подача