Изобретение относится к области станкостроения и может быть использовано в рамках реализации Государственной программы модернизации и технологического развития ведущих отраслей народного хозяйства посредством внедрения современного уровня достижений науки и техники в сфере комплексной механической обработки резанием сложнопрофильных изделий в ведущих отраслях техники, определяющих уровень экономического развития государства в целом.

То есть преимущественное направление использования - автоматизированная мехатронная обработка резанием функционального слоя изделий со сложным пространственным профилем как формируемых в этом слое криволинейных поверхностей, так и дискретных структур, при использовании известного из уровня техники модернизированных станочного парка и вспомогательного оборудования (приспособлений).

Из уровня техники известен способ обработки резанием структуры поверхности сложного профиля в функциональном слое изделия посредством многофункционального программно-аппаратного центра, заключающийся в том, что осуществляют главное формообразующее перемещение инструмента относительно поверхности функционального слоя изделия с использованием программно-организованной координатной исполнительной системы перемещения. Для этого используют металлорежущий станок, на станине которого размещают исполнительную систему позиционирования и относительного рабочего перемещения заготовки и инструмента, которую оснащают координатно организованной системой главного формообразующего перемещения и позиционирования инструмента относительно поверхности функционального слоя изделия. При этом используют исполнительную систему, включающую установленные непосредственно на станине станка основной стол для базирования обрабатываемого изделия, организованный с возможностью возвратно-поступательного перемещения по координате У в направляющих станины, а также средство установки узлов и механизмов исполнительной системы, кинематически организующих рабочие перемещения непосредственно режущего инструмента. В состав данных узлов и механизмов вводят инструментальную головку с вращающимся по круговой координате С шпинделем, которую организуют с возможностью возвратно-поступательного перемещения по координате Z. Кроме того, центр оснащают системой числового программного управления (ЧПУ) упомянутой исполнительной системой, посредством которой (т.е. системы ЧПУ) обеспечивают возможность формирования интегрального формообразующего относительного перемещения изделия и инструмента по заданной программе в процессе технологического цикла (RU, патент №2356704, B23D 5/02, 2008 г.).

К недостаткам данного известного из уровня техники способа следует отнести ограниченные функциональные возможности и, как следствие, относительно невысокие производительность и класс точности обработки.

В основу заявленного технического решения была положена задача расширения функциональных возможностей за счет обеспечения выполнения различных технологических операций (в частности, строгания, фрезерования, сверления, растачивания, токарной обработки сложных поверхностей) при одном установе обрабатываемой заготовки на базовой поверхности, а также повышения производительности оборудования при повышении класса точности обработки и чистоты поверхности изделия.

Технический результат заключается в повышении класса точности и чистоты поверхности обработанного изделия при повышении производительности технологического оборудования.

Поставленный технический результат обеспечивается посредством того, что в способе формообразования посредством обработки резанием изделия с поверхностью сложного профиля с использованием многофункционального программно-аппаратного центра, включающем главное формообразующее перемещение инструмента относительно поверхности функционального слоя изделия, для чего используют металлорежущий станок, на станине которого размещают исполнительную систему позиционирования и относительного рабочего перемещения заготовки и инструмента, которую оснащают координатно организованной системой главного формообразующего перемещения и позиционирования инструмента относительно поверхности функционального слоя изделия, при этом упомянутая исполнительная система включает установленные непосредственно на станине станка основной стол для базирования обрабатываемого изделия, выполненный с возможностью возвратно-поступательного перемещения по координате У в направляющих станины, а также средство установки узлов и механизмов исполнительной системы, кинематически организующих рабочие перемещения непосредственно режущего инструмента, в состав которых вводят инструментальную головку с вращающимся по круговой координате С шпинделем, которую организуют с возможностью возвратно-поступательного перемещения по координате Z, при этом центр оснащают системой числового программного управления упомянутой исполнительной системой, посредством которой обеспечивают возможность формирования интегрального формообразующего относительного перемещения изделия и инструмента по заданной программе в процессе технологического цикла, согласно изобретению главное формообразующее перемещение инструмента осуществляют последовательным перемещением инструмента вдоль направляющей, сформированной как огибающая последовательных положений дуг окружностей, имитирующих режущий контур используемой в инструменте круглой режущей пластины; при этом упомянутое средство установки узлов и механизмов исполнительной системы конструктивно организуют в виде портала, который оснащают горизонтальными направляющими, на одной из стоек которого размещают магазин инструментов с набором инструментальных оправок; основной стол исполнительной системы оснащают поворотным столом, кинематически связанным с основным с возможностью осуществления поворота по круговой координате В; при этом упомянутую исполнительную систему дополнительно оснащают кареткой с вертикальными направляющими, ориентированными вдоль координатной оси Z, установленной на горизонтальных направляющих портала; ползуном, который устанавливают на вертикальных направляющих каретки; а также столом, который связывают с ползуном с возможностью осуществления поворота по круговой координате А относительно ползуна, при этом инструментальную головку жестко закрепляют непосредственно на упомянутом столе с возможностью осуществления совместного с ним поворота.

Целесообразно инструментальную головку оснащать жестко связанным с ней разгрузочным устройством, которое конструктивно организуют в виде корпуса с размещенной в его полости на опорах вращения втулкой, кинематически не связанной со шпинделем и выполненной с конической посадочной поверхностью, посредством которой базируют оправку режущего инструмента в виде строгального или токарного резца.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного технического решения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками и связями между ними, идентичными всем существенным признакам заявленного технического решения, а выбранный из перечня выявленных аналогов прототип, как наиболее близкий по совокупности признаков аналог, позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте.

Следовательно, заявленное техническое решение соответствует условию патентоспособности «новизна» по действующему законодательству.

Для проверки соответствия заявленного изобретения условию патентоспособности «изобретательский уровень» заявитель провел дополнительный поиск известных технических решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение усматриваемого заявителем технического результата.

В частности, заявленным изобретением не предусматриваются следующие преобразования известного объекта-прототипа:

- дополнение известного объекта каким-либо известным признаком, присоединяемым к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какого-либо признака известного объекта другим известным признаком для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какого-либо признака известного объекта с одновременным исключением обусловленной наличием этого признака функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных признаков в известном объекте для усиления технического результата, обусловленного наличием в объекте именно таких признаков;

- выполнение известного объекта или его части из известного материала для достижения технического результата, обусловленного известными свойствами материала;

- создание объекта, включающего известные признаки, выбор которых и связь между ними осуществлены на основании известных правил, и достигаемый, при этом, технический результат обусловлен только известными свойствами признаков этого объекта и связей между ними.

Следовательно, заявленное изобретение соответствуют требованию условия патентоспособности «изобретательский уровень» по действующему законодательству.

Изобретение иллюстрируется графическими материалами.

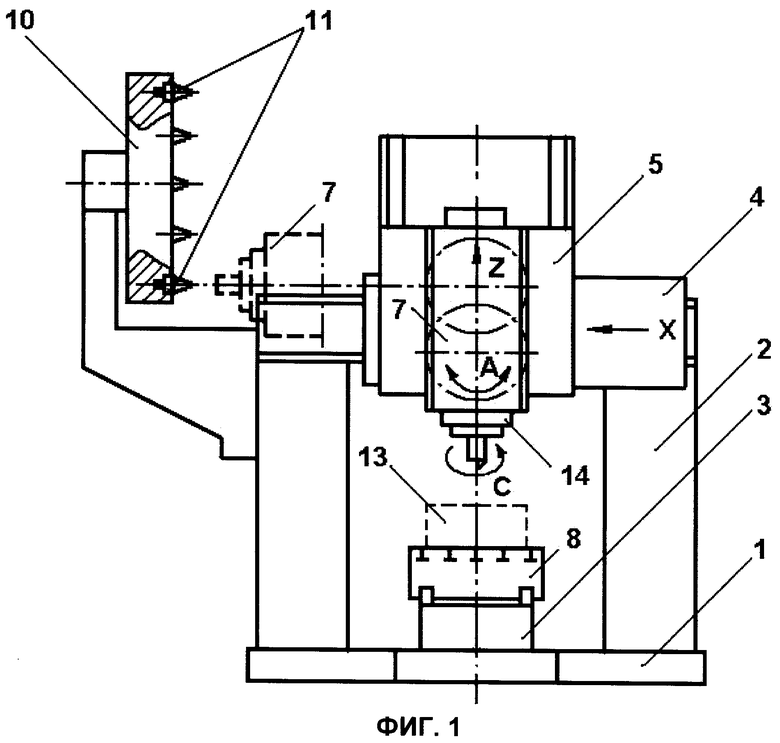

Фиг.1 - общий вид программно-аппаратного центра для реализации заявленного способа (вид спереди).

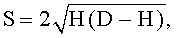

Фиг.2 - общий вид программно-аппаратного центра для реализации заявленного способа (вид сверху по фиг.1).

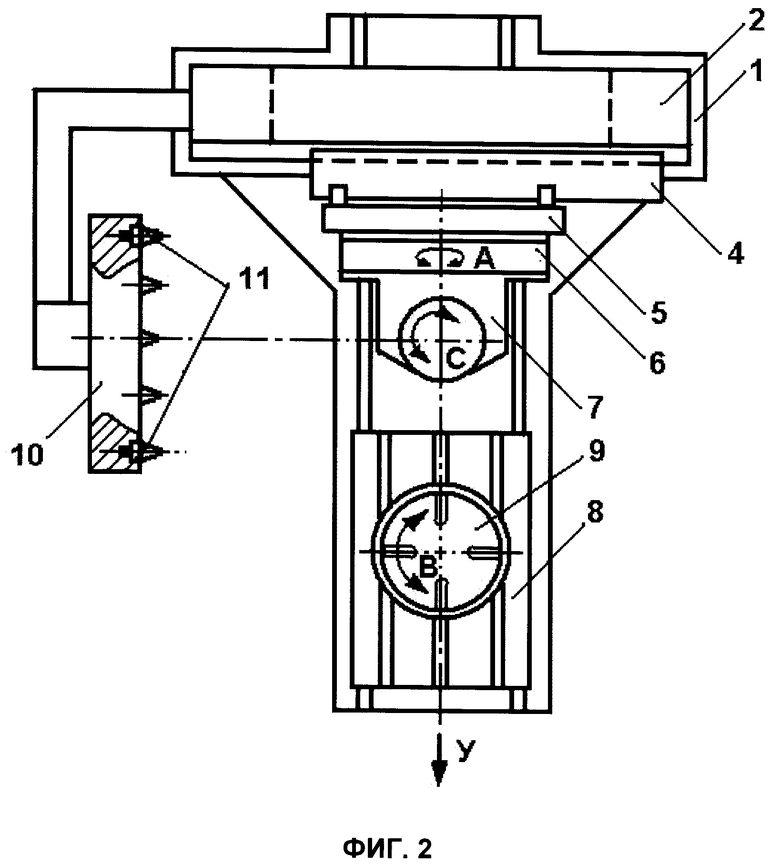

Фиг.3 - общий вид (в разрезе) разгрузочного устройства программно-аппаратного центра для реализации заявленного способа с установленной оправкой строгального резца.

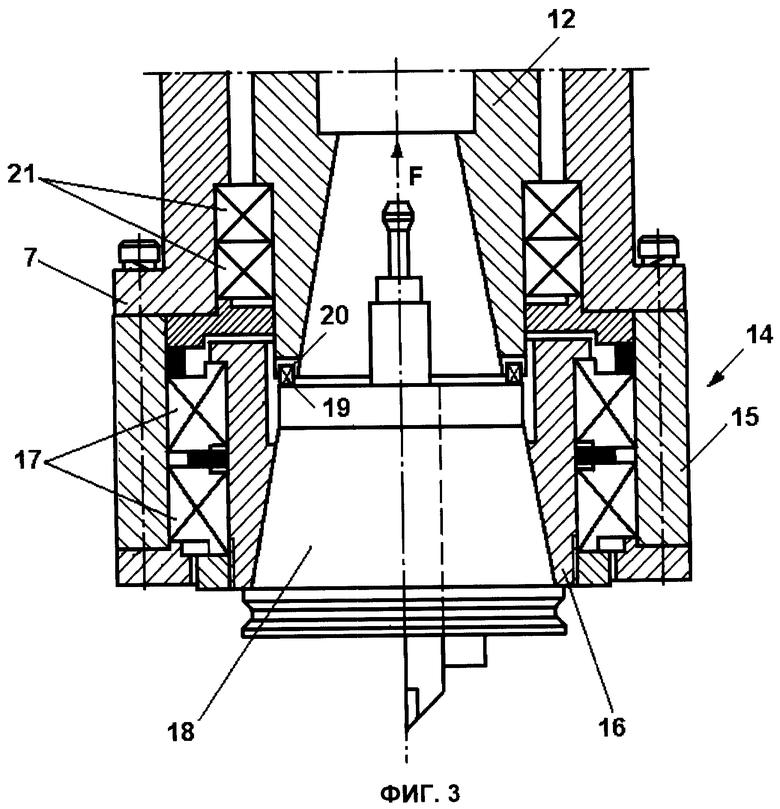

Фиг.4 - общий вид (в разрезе) разгрузочного устройства программно-аппаратного центра для реализации заявленного способа с установленной оправкой сверла.

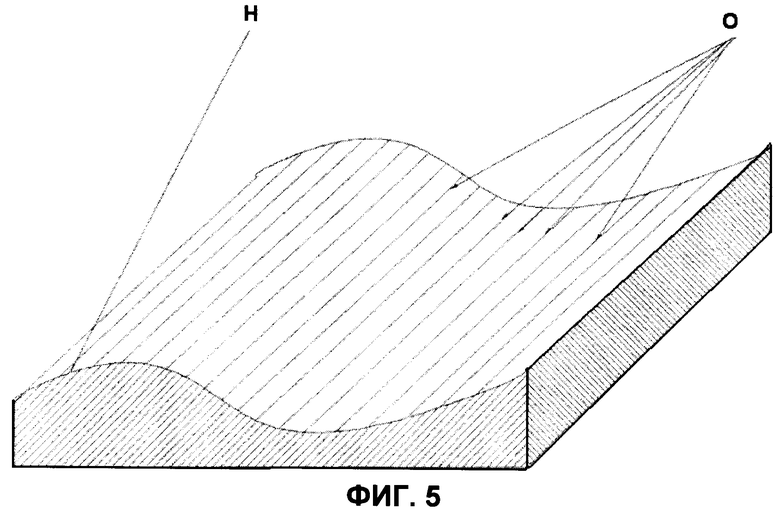

Фиг.5 - фрагмент трехмерной (криволинейной) обрабатываемой поверхности с прямолинейной образующей и криволинейной направляющей.

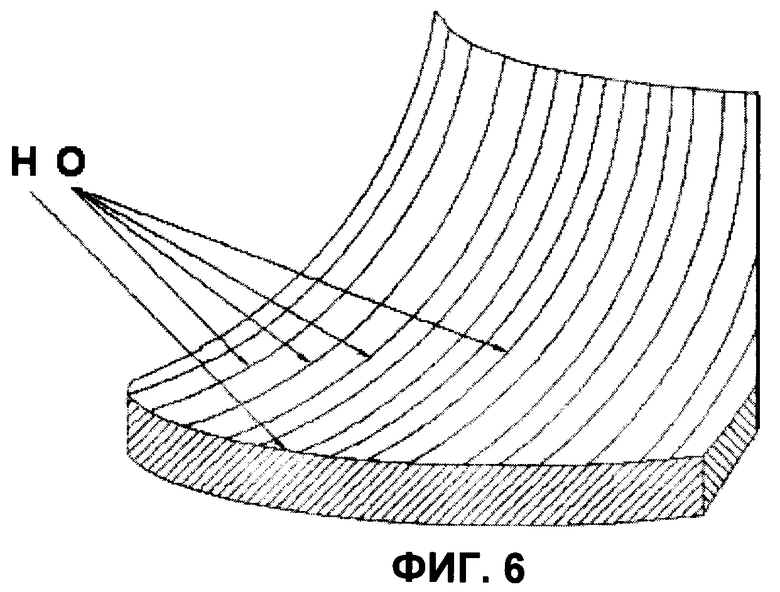

Фиг.6 - фрагмент трехмерной (криволинейной) обрабатываемой поверхности с криволинейными и изменяющимися образующей и направляющей.

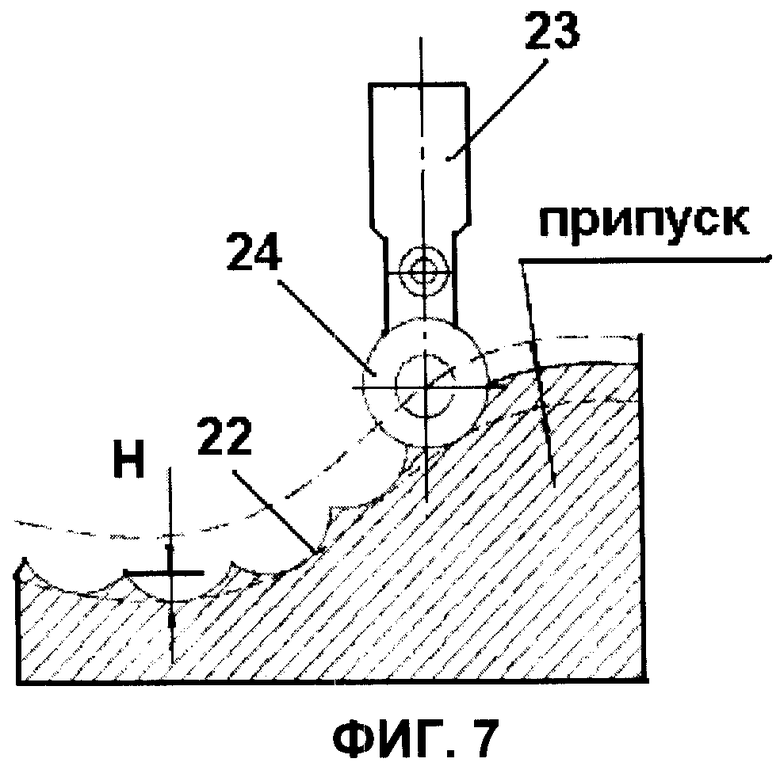

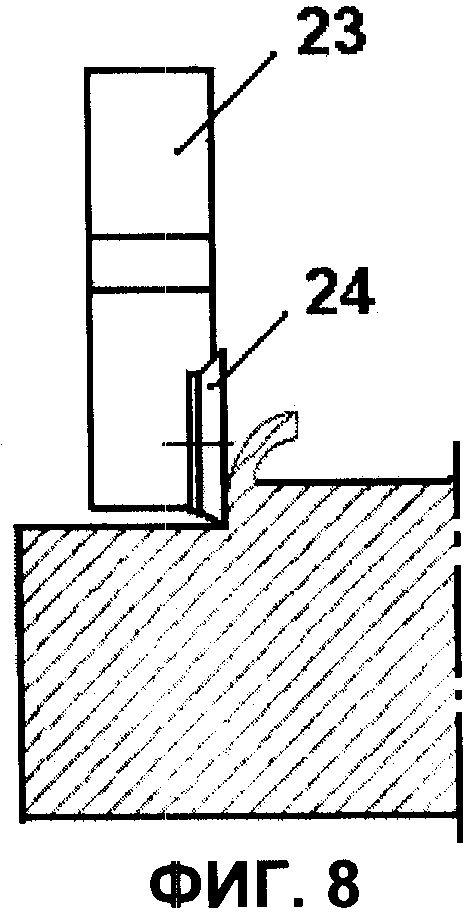

Фиг.7 и Фиг.8 - схема резания криволинейной поверхности строгальным резцом с круглой сменной режущей пластиной

В графических материалах основные узлы и агрегаты программно-аппаратного центра для реализации заявленного способа обозначены следующими позициями:

1 - основание;

2 - портал (неподвижный с горизонтальными направляющими - координатная ось X);

3 - станина (с горизонтальными направляющими - координатная ось У);

4 - каретка (с вертикальными направляющими /координатная ось Z/, установленная на горизонтальных направляющих портала 2);

5 - ползун (установленный на вертикальных направляющих каретки 4);

6 - стол (установленный с возможностью поворота по круговой координате по стрелке А относительно ползуна 5);

7 - головка (инструментальная шпиндельная, поворачиваемая по стрелке А совместно со столом 6);

8 - стол (основной, перемещаемый по координате У в направляющих станины 3);

9 - стол (поворотный, установленный на столе 8 с возможностью осуществления поворота по стрелке В);

10 - магазин (инструментов, установленный на стойке портала 2 с возможностью поворота);

11 - набор (инструментальных оправок, установленных в магазине 10);

12 - шпиндель (установленный с возможностью поворота по стрелке С в шпиндельной головке 7);

13 - заготовка (обрабатываемая);

14 - устройство (разгрузочное);

15 - корпус (разгрузочного устройства 14);

16 - втулка (с конической установочной поверхностью для базирования оправки 18 строгального или токарного резца);

17 - подшипники (установочные для втулки 16);

18 - оправка (резца строгального);

19 - зубцы (поводковые оправки 18);

20 - паз (шпинделя 12);

21 - подшипники (установочные шпинделя 12);

22 - поверхность;

23 - резец;

24 - пластина (режущая сменная).

Заявленный способ реализуется следующим образом.

Осуществляют главное формообразующее перемещение инструмента относительно поверхности функционального слоя изделия с использованием программно-организованной координатной исполнительной системы перемещения, главное формообразующее перемещение инструмента осуществляют последовательным перемещением инструмента вдоль направляющей, которая представляет собой линию, сформированную как огибающая последовательных положений дуг окружностей, имитирующих режущий контур используемой в инструменте круглой режущей пластины 24 с возможностью формирования трехмерной поверхности.

Многофункциональный программно-аппаратный центр для формирования резанием структуры поверхности сложного профиля в функциональном слое изделия (предназначенный для реализации заявленного способа) включает следующие системы, узлы и агрегаты.

В металлорежущем станке программно-аппаратного центра на основании 1 установлены неподвижный портал 2 с двумя стойками и горизонтальными направляющими (координатная ось X), а также станина 3 с горизонтальными направляющими (координатная ось У, ортогонально расположенная оси X). На горизонтальных направляющих портала 2 размещена каретка 4 с вертикальными направляющими (координатная ось Z, ортогональная осям Х и У), а на ее вертикальных направляющих - ползун 5. На ползуне 5 размещен стол, установленный с возможностью поворота по круговой координате (стрелка А) относительно ползуна 5 совместно с инструментальной шпиндельной головкой 7, поворачиваемой по круговой координате (по стрелке A) совместно со столом 6. Кроме того, программно-аппаратный центр включает стол 8, установленный с возможностью перемещения по координате У в направляющих станины 3, а также поворотный стол 9, установленный на столе 8 с возможностью осуществления поворота по круговой координате (по стрелке B).

На стойке портала 2 установлен с возможностью поворота магазин 10 инструментов, в котором размещен набор 11 инструментальных оправок.

Шпиндель 12 установлен с возможностью поворота по стрелке С в шпиндельной головке 7.

Обрабатываемая заготовка 13 базируется на поворотном столе 9.

Кроме того, инструментальная головка 5 может быть оснащена жестко связанным с ней разгрузочным устройством 14, конструктивно организованным в виде корпуса 15 с размещенной в его полости на опорах вращения (подшипниках 17) втулкой 16, кинематически не связанной со шпинделем 12 и выполненной с конической посадочной поверхностью для базирования оправки 18 режущего инструмента в виде строгального или токарного резца.

Совершенно очевидно, что вышеописанные системы, узлы и агрегаты программно-аппаратного центра в совокупности формируют исполнительную систему позиционирования и относительного рабочего перемещения заготовки и инструмента, оснащенную координатно организованной системой главного формообразующего перемещения и позиционирования инструмента относительно поверхности функционального слоя изделия, которая функционирует на базе системы числового программного управления (ЧПУ) упомянутой исполнительной системой, обеспечивающей (относится к системе ЧПУ) возможность формирования интегрального формообразующего относительного перемещения изделия и инструмента по заданной программе в процессе технологического цикла.

Программно-аппаратный центр работает следующим образом. В исходном положении инструментальная шпиндельная головка 7 развернута по круговой координате (стрелка А) так, что ось шпинделя 12 расположена горизонтально на уровне нижней ячейки магазина 10 инструментов. Посредством перемещения каретки 4 в горизонтальных направляющих портала 2 (совместно с инструментальной шпиндельной головкой 7) влево (координата X), т.е. в направлении магазина 10 инструментов, соответствующая инструментальная оправка 11 помещается в гнездо шпинделя 12 и там фиксируется в направлении стрелки F. Таким образом, инструмент, например оправка 18 со строгальным резцом (фиг.3), базируется в конусе втулки 16 и по ее торцу, а зубцы 19 входят в паз шпинделя 12.

Ходом ползуна 5 по координате Z вниз в вертикальных направляющих каретки 4 инструментальная оправка 11 забирается из магазина 10 инструментов. Инструментальная шпиндельная головка 7 готова к работе. Вся последовательность перемещений по соответствующим координатам как рабочих органов, несущих режущий инструмент, так и стола 8 совместно с поворотным столом 9 с обрабатываемой заготовкой 13 (устанавливаемой с возможностью горизонтального перемещения по координате У и поворота по круговой координате - по стрелке В) программно организована и функционирует посредством системы числового программного управления, связанной посредством пульта управления с процессором управляющего компьютера (в графических материалах условно не показаны).

При этом в технологической последовательности выполняются необходимые операции, например строгание удлиненных узких поверхностей, доработка некоторых участков обработанной поверхности фрезерованием и обсверловка, а также токарная обработка.

Причем строгальная обработка может осуществляться не только по прямым траекториям, но и по криволинейным, в том числе трехмерным. Это обеспечивается благодаря возможности управлять по заданной программе поворотом резца таким образом, чтобы его режущая кромка всегда была ориентирована перпендикулярно касательной к траектории движения в каждой точке этой траектории.

Здесь следует отметить, что, например, в процессе строгания обеспечивается возможность осуществления технологического цикла без холостого хода режущего инструмента, за счет обеспечения возможности поворота передней поверхности резца на угол 180° в конце каждого прохода, что повышает производительность процесса и упрощает технологический цикл процесса строгания вследствие отсутствия необходимости подъема резца при обратном ходе.

При смене операций заменяется и инструмент: отработавший инструмент возвращается в магазин 10 инструментов, а необходимый для следующей операции - посредством вращения магазина 10 помещается в позицию смены, т.е. в нижнюю позицию, где осуществляется его фиксация в гнезде шпинделя 12 вышеописанным способом.

Таким образом обеспечивается многофункциональность программно-аппаратного центра и повышается производительность при повышении точности и качества обрабатываемых профильных поверхностей изделия.

На фиг.5 представлен фрагмент трехмерной обрабатываемой поверхности с прямолинейной образующей и криволинейной направляющей. Сложная поверхность, сформированная последовательным положением прямолинейных образующих, представляет собой отрезки траекторий прямолинейных движений резца 23 относительно заготовки. Криволинейная направляющая является линией, сформированной как огибающая последовательных положений дуг окружностей, имитирующих режущий контур круглой режущей пластины 24. Кривая сформирована в соответствии со значениями координат точек, заданных на чертеже изделия. Контур направляющей остается неизменным по конфигурации вдоль образующих.

На Фиг.6 представлен фрагмент трехмерной обрабатываемой поверхности с криволинейными и изменяющимися образующей и направляющей. Контур направляющей также представляет собой огибающую последовательных положений контура режущей пластины, однако конфигурация этого контура изменяется вдоль образующей, которая, в отличие от поверхности по фиг.5, является криволинейной.

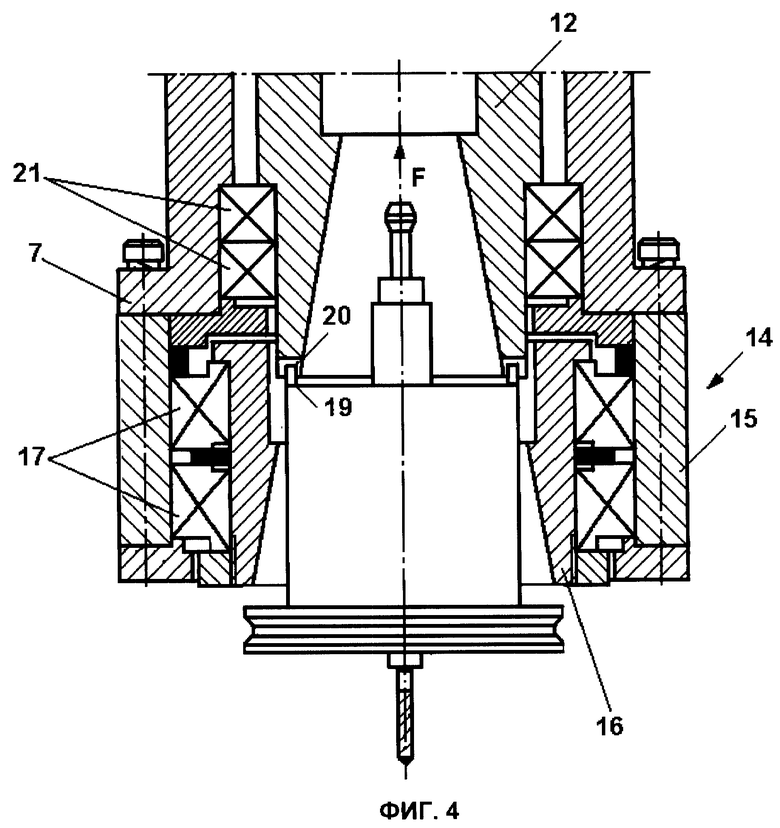

На фиг.7 показана схема обработки криволинейной поверхности 22 детали с помощью резца 23, оснащенного круглой пластиной 24. Контур сечения поверхности 22 представляет собой линию, огибающую следы от дуг окружностей, оставленные режущим контуром пластины 24. Расстояние S между осями соседних окружностей (между смежными проходами) определяет высоту микронеровностей и назначается в зависимости от требований к шероховатости обрабатываемой поверхности. Это расстояние S вычисляется по формуле:

где Н - допустимая высота микронеровностей обработанной поверхности, заданная на чертеже детали;

D - диаметр режущей твердосплавной пластины.

На фиг.3 видно, что вершина резца должна располагаться на оси вращения (поворота) шпинделя. Такое расположение резца является обязательным для осуществления силового строгания. Любое смещение вершины резца с оси поворота шпинделя приводит к возникновению крутящего момента на шпинделе и требует введения коррекции в программу управляющего компьютера при работе с поворотом резца для формирования точно расположенных криволинейных поверхностей.

Таким образом, программно-аппаратный центр, реализующий заявленный способ, может быть использован для автоматизированной мехатронной обработки резанием функционального слоя изделий со сложным пространственным профилем как формируемых в этом слое протяженных криволинейных поверхностей, так и дискретных структур, при использовании известного из уровня техники модернизированных станочного парка и вспомогательного оборудования (приспособлений), что подтверждает соответствие заявленного технического решения условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| Устройство для обработки асферических поверхностей точением | 1990 |

|

SU1759564A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОВИНТОВЫХ КОНИЧЕСКИХ ЗУБЧАТЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2309028C2 |

| Станок с программным управлением | 1980 |

|

SU901001A1 |

| Устройство для обработки асферических поверхностей точением | 1990 |

|

SU1759563A1 |

Способ включает главное формообразующее перемещение режущего инструмента относительно поверхности функционального слоя изделия с использованием металлорежущего станка, на станине которого размещают исполнительную систему позиционирования и относительного рабочего перемещения заготовки и режущего инструмента, которую оснащают координатно организованной системой главного формообразующего перемещения и позиционирования инструмента относительно поверхности функционального слоя изделия. При этом упомянутая исполнительная система включает установленные непосредственно на станине станка основной стол для базирования обрабатываемого изделия, выполненный с возможностью возвратно-поступательного перемещения по координате У в направляющих станины, а также средство установки узлов и механизмов исполнительной системы, кинематически организующих непосредственно рабочие перемещения режущего инструмента, в состав которых вводят инструментальную головку с вращающимся по круговой координате С шпинделем, которую организуют с возможностью возвратно-поступательного перемещения по координате Z. Для повышения точности и качества обработанной поверхности при повышении производительности обработки главное формообразующее перемещение режущего инструмента осуществляют последовательным перемещением инструмента вдоль направляющей, сформированной как огибающая последовательных положений дуг окружностей, имитирующих режущий контур используемой в инструменте круглой режущей пластины. При этом средство установки узлов и механизмов исполнительной системы конструктивно организуют в виде портала, который оснащают горизонтальными направляющими, на одной из стоек которого размещают магазин инструментов с набором инструментальных оправок, основной стол исполнительной системы оснащают поворотным столом, кинематически связанным с основным с возможностью осуществления поворота по круговой координате В. При этом упомянутую исполнительную систему дополнительно оснащают кареткой с вертикальными направляющими, ориентированными вдоль координатной оси Z, установленной на горизонтальных направляющих портала, ползуном, который устанавливают на вертикальных направляющих каретки, и столом, который связывают с ползуном с возможностью осуществления поворота по круговой координате А относительно ползуна, при этом инструментальную головку жестко закрепляют непосредственно на упомянутом столе с возможностью осуществления совместного с ним поворота. 1 з.п. ф-лы, 8 ил.

1. Способ формообразования посредством обработки резанием изделия с поверхностью сложного профиля посредством многофункционального программно-аппаратного центра (МПАЦ), включающий главное формообразующее перемещение режущего инструмента относительно поверхности функционального слоя изделия с использованием металлорежущего станка, на станине которого размещают исполнительную систему позиционирования и относительного рабочего перемещения заготовки и режущего инструмента, которую оснащают координатно организованной системой главного формообразующего перемещения и позиционирования инструмента относительно поверхности функционального слоя изделия, при этом упомянутая исполнительная система включает установленные непосредственно на станине станка МПАЦ основной стол для базирования обрабатываемого изделия, выполненный с возможностью возвратно-поступательного перемещения по координате У в направляющих станины, а также средство установки узлов и механизмов исполнительной системы, кинематически организующих непосредственно рабочие перемещения режущего инструмента, в состав которых вводят инструментальную головку с вращающимся по круговой координате С шпинделем, которую организуют с возможностью возвратно-поступательного перемещения по координате Z, при этом МПАЦ оснащают системой числового программного управления упомянутой исполнительной системой, посредством которой обеспечивают возможность формирования интегрального формообразующего относительного перемещения изделия и режущего инструмента по заданной программе в процессе технологического цикла, отличающийся тем, что главное формообразующее перемещение режущего инструмента осуществляют последовательным перемещением инструмента вдоль направляющей, сформированной как огибающая последовательных положений дуг окружностей, имитирующих режущий контур используемой в инструменте круглой режущей пластины, при этом упомянутое средство установки узлов и механизмов исполнительной системы конструктивно организуют в виде портала, который оснащают горизонтальными направляющими, на одной из стоек которого размещают магазин инструментов с набором инструментальных оправок, основной стол исполнительной системы оснащают поворотным столом, кинематически связанным с основным с возможностью осуществления поворота по круговой координате В, при этом упомянутую исполнительную систему дополнительно оснащают кареткой с вертикальными направляющими, ориентированными вдоль координатной оси Z, установленной на горизонтальных направляющих портала, ползуном, который устанавливают на вертикальных направляющих каретки, и столом, который связывают с ползуном с возможностью осуществления поворота по круговой координате А относительно ползуна, при этом инструментальную головку жестко закрепляют непосредственно на упомянутом столе с возможностью осуществления совместного с ним поворота.

2. Способ по п.1, отличающийся тем, что инструментальную головку оснащают жестко связанным с ней разгрузочным устройством, которое конструктивно организуют в виде корпуса с размещенной в его полости на опорах вращения втулкой, кинематически не связанной со шпинделем и выполненной с конической посадочной поверхностью, посредством которой базируют оправку режущего инструмента в виде строгального или токарного резца.

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

| Газогенератор для автомобилей и тракторов | 1929 |

|

SU14022A1 |

| Приспособление для уплотнения шарниров всасывающих массопроводных труб | 1936 |

|

SU48164A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2012-04-10—Публикация

2010-09-07—Подача