Изобретение относится к конструкциям устройств для механического измельчения материалов и может быть использовано при изготовлении полимерных, композиционных материалов и при переработке отходов производства и эксплуатации: изношенных покрышек, ездовых и варочных камер, армированных и неармированных изделий резинотехники, отходов тканей, столовой клеенки, изделий из термопластов, например из полиэтилена в виде пленки, пробок, сосудов, текстильных шпуль, труб, детских игрушек, предметов бытового назначения, одноразовых шприцев и т.д.

Известно устройство для тонкого измельчения, содержащее пару зубчатых колес и позволяющее сжимать элемент измельчаемого материала с высокими усилиями сдавливания. При этом усилие сдавливания по линии зацепления зубьев формируется из соотношения крутящего момента одного колеса к тормозному моменту другого колеса пары зубчатых колес, находящихся в зацеплении. Так, например, известно применение в измельчителях связи вала одного из измельчающих органов, взаимодействующего с другим, с устройством для создания тормозного момента [1].

Целью изобретения является снижение энергозатрат на измельчение и расширение функциональных возможностей устройства в отношении получения тонкоизмельченных порошков с заранее заданными размерами.

Это достигается тем, что устройство для измельчения материалов, включающее пару колес с зубьями, содержит два корпуса с отверстиями для выгрузки, в каждом из которых установлены пары колес с зубьями, при этом каждая пара выполнена с малым колесом и большим колесом, а зубья на них закреплены на торцах съемно и имеют на малом колесе выпуклые рабочие поверхности, а на большом колесе - плоские рабочие поверхности, каждое колесо установлено на валу, а большие из них - на валах со сквозной полостью. Устройство также содержит кольцевой щелеобразователь с конусной боковой поверхностью и соединенное с ним отсчетное приспособление, задающее размер извлекаемых частиц, причем валы больших колес соединены между собой клиноременной передачей, а вал одного из малых колес соединен клиноременной передачей с электродвигателем, вал другого малого колеса - с электрогенератором, кольцевые щелеобразователи установлены в каждом корпусе в паре с малыми колесами. Конусная поверхность кольцевых щелеобразователей и малых колес выполнены съемными, в каждом корпусе напротив торцовых зубьев больших колес установлены цилиндрические свободно-вращающиеся гильзы, над полостями валов больших колес установлены загрузочные воронки. Отверстия для выгрузки в каждом корпусе выполнены ниже малого колеса, валы малых колес выполнены частично полыми.

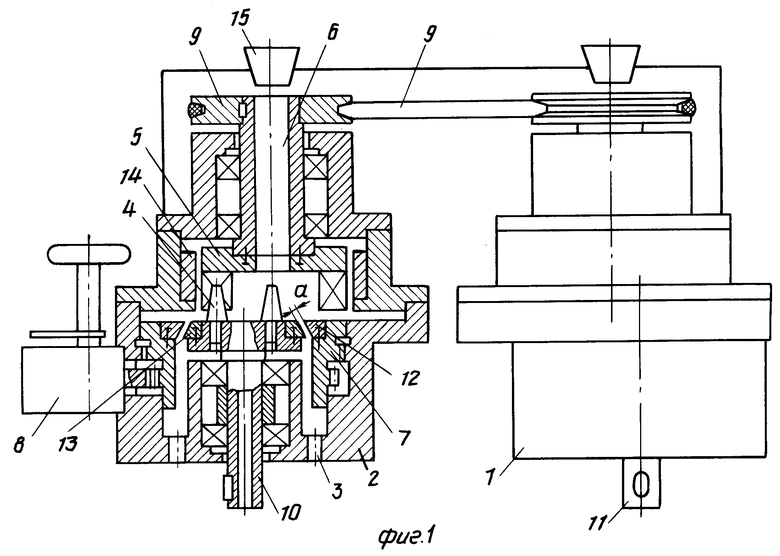

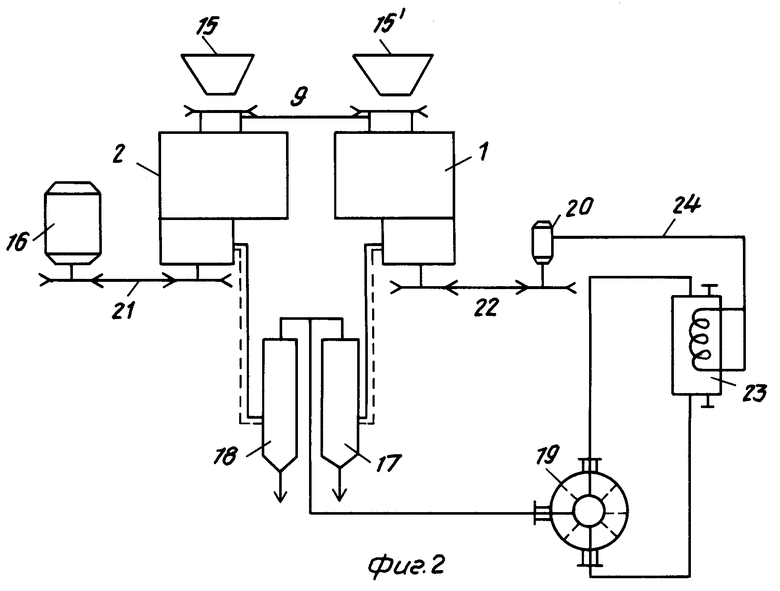

На фиг.1 изображено устройство для измельчения материалов с поперечным разрезом одного из корпусов; на фиг.2 - принципиальная схема установки для реализации предлагаемого устройства для измельчения.

Устройство содержит корпус 1 и корпус 2 с отверстиями для выгрузки 3. В каждом из корпусов установлено малое колесо со съемными торцовыми зубьями 4, имеющими выпуклые рабочие поверхности, большое колесо 5 с плоскими рабочими поверхностями торцовых зубьев, сквозные полые валы 6 каждого большого колеса, кольцевой щелеобразователь 7 с конусной боковой поверхностью, соединенный с отсчетным приспособлением 8, задающим размер извлекаемых частиц, клиноременную передачу 9, соединяющую валы больших колес, частично полый вал 10 малого колеса, соединенный с электродвигателем, частично полый вал 11 малого колеса, соединенный с электрогенератором, съемные конусные поверхности 12 кольцевых щелеобразователей 7, установленные к съемной конусной поверхности 13 малых колес с зазором а, цилиндрические свободновращающиеся гильзы 14, установленные в каждом корпусе напротив торцовых зубьев больших колес 5, загрузочные воронки 15, установленные над сквозными отверстиями полых валов 6 больших колес 5.

Устройство работает следующим образом.

При вращении ведущего вала 10 выпуклые рабочие поверхности торцовых зубьев 4 малого колеса взаимодействуют с плоскими рабочими поверхностями торцовых зубьев большого колеса 5, которые захватывают и подают исходный материал из сквозного полого вала 6 и загрузочной воронки 15 в зацепление. В зацеплении торцовых зубьев материал подвергается удерживанию, сдавливанию и измельчению. Усилие сдавливания в торцовой передаче корпуса 2 создает реактивный момент на валу 6 большого колеса 5 от клиноременной передачи и большого колеса корпуса 1.

Измельченные частицы выгружаются на поверхность свободно вращающейся гильзы 14. Крупные частицы увлекаются зубьями большого колеса 5 и проворачивают гильзу 14, затем вновь увлекаются в зацепление, а мелкие с определенной величиной линейных размеров выгружаются через зазор а между конусной поверхностью 12 кольцевого щелеобразователя 7 и конусной поверхностью 13 малого колеса 4.

Далее измельченный материал выгружается через разгрузочное отверстие 3, одновременно аналогичный процесс осуществляется в корпусе, только усилие сдавливания торцовой передачи корпуса создает реактивный момент на валу малого колеса 11 электрогенератора. Частичные полости валов 10 и 11 используются для охлаждения подшипников сжатым воздухом или другим охладителем.

Устройство, реализующее двустадийное измельчение, при различном уровне усилия сдавливания в зависимости от тонины помола позволяет использовать на первой стадии электрогенератор малой мощности, а необходимое сдавливание достигается мультипликацией реактивного момента на вал малого колеса. Такое включение реактивного момента позволяет в дальнейшем еще раз мультиплицировать реактивный момент на валу большого колеса второй стадии с добавлением к нему мощности, расходуемой на измельчение первой стадии.

Предлагаемое устройство позволяет в 5-10 раз снизить мощность, металлоемкость и габариты электрогенератора, повысить коэффициент полезного использования энергии привода, снизить долю аккумулированной энергии сжатия в объеме измельченного материала, использовать градиент давления в измельченном материале, создаваемый выпуклыми поверхностями малых колес для выгрузки готового продукта, повысить ремонтно- способность, надежность и безопасность загрузки и выгрузки.

Установка содержит электродвигатель 16, устройство для измельчения, включающее корпусы 1 и 2 - каждый с торцовой зубчатой передачей, бункеры 15 и 15' для загрузки, пылеулавливающие агрегаты 17 и 18, водокольцевой вакуум-насос 19, электрогенератор 20, клиноременные передачи 9, 21, 22, электрохолодильник 23 для охлаждения воды, питающий насос 19, электрическую цепь 24.

Установка работает следующим образом.

При вращении электродвигателя 16 клиноременная передача 21 вращает малое колесо корпуса 2, в который загружается материал из бункера 15 через полый вал большого колеса. Большое колесо корпуса 2 через клиноременную передачу 9 вращает большое колесо корпуса 1, в который загружают исходный материал из бункера 15', малое колесо корпуса 1 с помощью клиноременной передачи 22 вращает ротор электрогенератора 20, электрический ток с электрогенератора 20 по электрической цепи 24 поступает на электрохолодильник 23. Измельченный порошок из корпуса 1 вакуум-насосом 19 выгружается в пылеулавливающую камеру 17, откуда подается в бункер 15, а из корпуса 2 выгружается в пылеулавливающую камеру 18 в виде готового мельничного продукта.

Реализацию предлагаемого устройства осуществляли при помощи установки, включающей: асинхронный трехфазный электродвигатель 16 (15 кВт, 380 В, 50 Гц, 1000 об/мин), два корпуса 1 и 2 габаритами 550 х 1100 х 1480 мм, с торцовыми зубчатыми передачами и бункерами 15 и 15' для загрузки; два пылеулавливающих агрегата 17 и 18 типа ПА2-12М; водокольцевой вакуум-насос 19 типа ВВН 1-6 и генератор постоянного тока 20 (1,5 кВт, 28 В, 5500 об/мин) при измельчении отходов шинных и обувных резин, различных марок полиэтилена и отходов его эксплуатации; текстильные шпули, пленка, игрушки, корпуса одноразовых шприцев; пористых и монолитных полиуретанов, в виде выпрессовок и предварительно измельченных крупных частиц; полиамидов в виде корда и дробленки, а также сухих отходов (не более 8% влажности) деревообработки в виде стружки или опилок.

Для этого в корпуса 2 устанавливали зазор извлечения мельничного продукта 20 или 50, или 100 или 150, или 350 мкм, а в корпусе 1 устанавливали зазор для извлечения мельничного продукта 500, или 350 или 650 мкм. Затем включали вакуум-насос 19, электродвигатель 16 и одновременно загружали измельченным материалом загрузочные воронки 15 и 15', электрическую цепь 24 электрогенератора 20 нагружали электрохолодильником 23 полупроводникового типа, охлаждающим воду, питающую водокольцевой насос 19. После извлечения порошка из корпуса 1 в пылеулавливающий агрегат 17 порошок использовали для постоянной загрузки корпуса 2, из которого выгружали конечный продукт заданных размеров в пылеулавливающий агрегат 18.

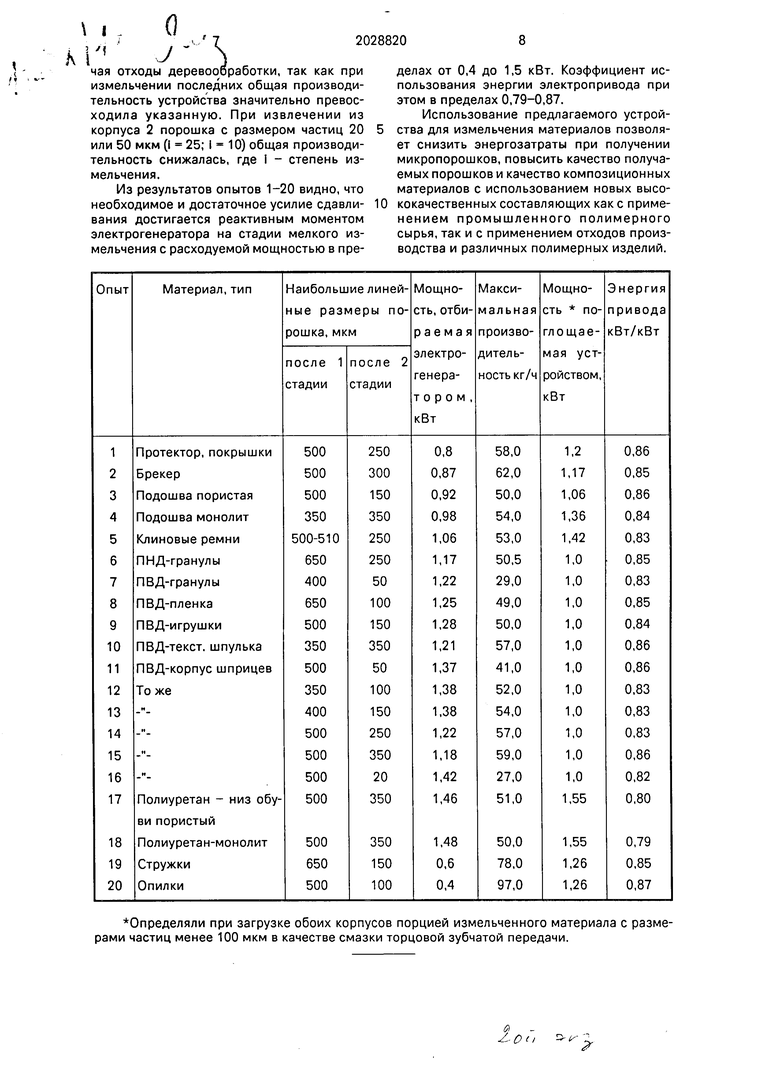

Результаты испытаний приведены в таблице.

Наибольшая производительность устройства 50 кг/ч достигнута при загрузке измельчаемого материала в корпус 1 с линейными размерами не более чем 50 х 50 х 50 мм (i = 10) и при выгрузке из корпуса 2 порошка в виде узких фракций со средним размером частиц 100 или 150, или 350 мкм для всех исследованных материалов, исключая отходы деревообработки, так как при измельчении последних общая производительность устройства значительно превосходила указанную. При извлечении из корпуса 2 порошка с размером частиц 20 или 50 мкм (i = 25; i = 10) общая производительность снижалась, где i - степень измельчения.

Из результатов опытов 1-20 видно, что необходимое и достаточное усилие сдавливания достигается реактивным моментом электрогенератора на стадии мелкого измельчения с расходуемой мощностью в пределах от 0,4 до 1,5 кВт. Коэффициент использования энергии электропривода при этом в пределах 0,79-0,87.

Использование предлагаемого устройства для измельчения материалов позволяет снизить энергозатраты при получении микропорошков, повысить качество получаемых порошков и качество композиционных материалов с использованием новых высококачественных составляющих как с применением промышленного полимерного сырья, так и с применением отходов производства и различных полимерных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 2003 |

|

RU2236300C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1988 |

|

SU1573609A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1988 |

|

SU1524262A1 |

| Многокамерная мельница | 1991 |

|

SU1813015A3 |

| ВЯЗКОСТНАЯ ПРИСАДКА К УГЛЕВОДОРОДНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 1997 |

|

RU2131453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАТЕРИАЛОВ | 1992 |

|

RU2026182C1 |

| Устройство для получения сока с мякотью | 1987 |

|

SU1433459A1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ КОРМОВ | 1992 |

|

RU2079266C1 |

| Центробежная мельница | 1990 |

|

SU1741889A1 |

Использование: получение тонкодисперсных порошков из широкого класса, преимущественно полимерных материалов. Сущность изобретения: устройство для измельчения содержит рабочие элементы в виде колес с зубьями на торцах специальной формы и кольцевой щелеобразователь, соединенный с отсчетным приспособлением, задающим размер извлекаемых частиц. 1 з.п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для дробления листового материала | 1972 |

|

SU436676A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-02-20—Публикация

1992-04-29—Подача