Обрабатывающие головки для термообработки материалов, например, головки плазменных горелок, лазерные головки и плазменно-лазерные головки, используются, вообще, для термообработки материалов самого разного рода, таких как металлические и неметаллические материалы, например, для резки, сварки, нанесения надписей или, вообще, для нагрева.

Плазменные горелки состоят обычно из корпуса, электрода, сопла и держателя для него. Современные плазменные горелки имеют дополнительно установленный над соплом защитный колпак. Часто сопло фиксируется посредством кожуха.

Деталями, изнашивающимися в результате работы плазменной горелки вследствие вызванной дугой высокой термической нагрузки, являются в зависимости от типа плазменной горелки электрод, сопло, кожух сопла, защитный колпак сопла, держатель защитного колпака и направляющие плазмообразующий газ и вторичный газ детали. Эти детали могут быть легко заменены пользователем и называются, тем самым, изнашивающимися деталями.

Плазменные горелки присоединены проводами к источникам тока и газоснабжения, питающими плазменную горелку. Кроме того, плазменная горелка может быть присоединена к охлаждающему устройству для охлаждающей среды, например, охлаждающей жидкости.

Высокие термические нагрузки возникают особенно у горелок для плазменной резки. Причина этого кроется в сильном сужении плазменной струи через отверстие сопла. Здесь используются мелкие отверстия, чтобы высокие плотности тока 50-150 А/мм2 в отверстии сопла, высокие плотности энергии около 2×106 Вт/см2 и высокие температуры до 30000 К. Кроме того, в горелке для плазменной резки используются более высокие давления газа, как правило, до 12 бар. Комбинация высокой температуры и большой кинетической энергии протекающего через отверстие сопла плазменного газа приводит к расплавлению заготовки и вытеснению расплава. Возникает рез, заготовка разделяется. При плазменной резке часто используются окисляющие газы, чтобы резать нелегированные и низколегированные стали, и неокисляющие газы, чтобы резать высоколегированные стали или цветные металлы.

Между электродом и соплом протекает плазмообразующий газ. Он направляется через газонаправляющую деталь. За счет этого плазмообразующий газ может быть целенаправленно ориентирован. Нередко за счет радиального и/или осевого смещения отверстий в направляющей плазмообразующий газ детали он приводится во вращение вокруг электрода. Направляющая плазмообразующий газ деталь изготовлена из электроизолирующего материала, поскольку электрод и сопло должны быть электрически изолированы друг от друга. Это необходимо, поскольку электрод и сопло имеют разные электрические потенциалы во время работы горелки для плазменной резки. Для ее эксплуатации между электродом и соплом и/или заготовкой создается дуга, которая ионизирует плазмообразующий газ. Для зажигания дуги между электродом и соплом прикладывается высокое напряжение, которое обеспечивает предварительную ионизацию расстояния между электродом и соплом и, тем самым, образование дуги. Горящая между электродом и соплом световая дуга называется также вспомогательной дугой.

Вспомогательная дуга выходит через отверстие сопла, попадает на заготовку и ионизирует расстояние до заготовки. За счет этого между электродом и заготовкой может образоваться дуга. Она называется также главной дугой. Во время горения главной дуги вспомогательная дуга может быть отключена. Однако она может также продолжать использоваться. При плазменной резке она часто отключается, чтобы дополнительно не нагружать сопло.

В частности, электрод и сопло подвергаются высокой термической нагрузке и должны охлаждаться. В то же время они должны пропускать также электрической ток, необходимый для образования дуги. Поэтому для этого применяются хорошо проводящие тепло и электричество материалы, как правило, металлы, например, медь, серебро, алюминий, олово, цинк, железо или сплавы, в которых содержится по меньшей мере один из этих металлов.

Электрод часто состоит из электрододержателя и эмиссионной вставки, изготовленной из материала, который имеет высокую температуру плавления (≥ 2000°С) и меньшую работой выхода электронов, чем электрододержатель. При использовании неокисляющих плазмообразующих газов, например, аргона, водорода, азота, гелия и их смесей, в качестве материалов для эмиссионной вставки применяется вольфрам, а при использовании окисляющих газов, например, кислорода, воздуха и их смесей, азотно-кислородной смеси и смесей и другими газами, – гафний или цирконий. Высокотемпературный материал может быть посажен в электрододержатель, изготовленный из хорошо проводящего тепло и электричество материала, например, запрессован с геометрическим и/или силовым замыканием.

Охлаждение электрода и сопла может осуществляться газом, например, плазмообразующим газом или вторичным газом, который течет вдоль внешней стороны сопла. Однако эффективнее охлаждение жидкостью, например, водой. При этом электрод и/или сопло часто охлаждаются жидкостью непосредственно, т.е. она находится в непосредственном контакте с электродом и/или соплом. Чтобы направить охлаждающую жидкость вокруг сопла, вокруг него находится кожух, внутренняя поверхность которого образует с внешней поверхностью сопла пространство, в котором протекает охлаждающее средство.

У современных горелок для плазменной резки вне сопла и/или кожуха дополнительно находится защитный колпак сопла. Его внутренняя поверхность и внешняя поверхность сопла или кожуха образуют пространство, через которое протекает вторичный или защитный газ. Вторичный или защитный газ выходит из отверстия защитного колпака, окружает струю плазмы и обеспечивает определенную атмосферу вокруг нее. Дополнительно вторичный газ защищает сопло и защитный колпак от дуг, которые могут образоваться между вторичным газом и заготовкой. Они называются двойными дугами и могут вызвать повреждение сопла. В частности, при врезании в заготовку сопло и его защитный колпак сильно нагружаются горячими брызгами материала. Вторичный газ, объемный поток которого при врезании можно увеличить по сравнению со значением при резке, удерживает брызги материала от сопла и его защитного колпака, защищая, таким образом, от повреждения.

Защитный колпак сопла также подвергается большой термической нагрузке и должен охлаждаться. Поэтому для этого применяются хорошо проводящие тепло и электричество материалы, как правило, металлы, например, медь, серебро, алюминий, олово, цинк, железо или сплавы, в которых содержится по меньшей мере один из этих металлов.

Электрод и сопло могут охлаждаться также косвенно. При этом они находятся в контакте за счет соприкосновения с деталью, изготовленной из хорошо проводящего тепло и электричество материала, как правило, металлов, например, меди, серебра, алюминия, олова, цинка, железа или сплавов, в которых содержится по меньшей мере один из этих металлов. В свою очередь, эта деталь охлаждается непосредственно, т.е. находится в непосредственном контакте с протекающим в большинстве случаев охлаждающим средством. Эти детали могут служить одновременно в качестве держателя или посадочного приспособления для электрода, сопла, кожуха сопла или защитного колпака сопла, а также отводить тепло и подводить ток.

Существует также возможность охлаждать жидкостью только электрод или только сопло.

Защитный колпак сопла охлаждается в большинстве случаев только вторичным газом. Известны также устройства, в которых защитный колпак сопла охлаждается непосредственно или косвенно охлаждающей жидкостью.

Лазерные головки состоят, в основном, из корпуса, оптической системы в корпусе для фокусирования лазерного луча, соединений для подвода света лазера или для световода, газа (режущий газ и вторичный газ) и охлаждающей среды и сопла с отверстием, которое формирует газовую струю и через которое из лазерной головки выходит также лазерный луч. Лазерный луч попадает на заготовку и поглощается.

При лазерной резке в комбинации с режущим газом нагретая заготовка расплавляется и вытесняется (лазерная резка плавлением) или окисляется (лазерная кислородная резка).

У головки для лазерной резки возможно, чтобы дополнительно вне сопла находился защитный колпак. Внутренняя поверхность и внешняя поверхность сопла или кожуха образуют пространство, через которое протекает вторичный или защитный газ. Вторичный или защитный газ выходит из отверстия защитного колпака, окружает лазерный луч и обеспечивает определенную атмосферу вокруг него. Дополнительно вторичный газ защищает сопло. В частности, при врезании в заготовку сопло сильно нагружается горячими брызгами материала. Вторичный газ, объемный поток которого при врезании можно увеличить по сравнению со значением при резке, удерживает брызги материала от сопла, защищая, таким образом, от повреждения.

Обрабатывающие головки, в которых одновременно применяются плазменный и лазерный способы, так называемые плазменно-лазерные режущие головки, имеют особенности головки плазменной горелки и лазерной головки. Здесь между собой комбинируются особенности и, тем самым, также преимущества обоих способов.

Плазменным и лазерным способами и их комбинацией материал можно, в принципе, резать, сваривать, подписывать, снимать или, вообще, нагревать.

В плазменных горелках или обрабатывающих головках для термических способов, например, для резки или сварки, между собой нередко соединяются детали, которые вступают в соприкосновение с текучими средами (газами, жидкостями). При этом такие текучие среды протекают вдоль поверхностей деталей горелки или сквозь них через отверстия (расточки, каналы). При этом речь может идти об отдельных деталях, например, изнашивающихся деталях, которые изнашиваются во время работы и часто должны заменяться пользователем.

Однако речь может идти также о собранных из множества деталей узлах, например, головке горелки, которую следует часто менять.

Это должно осуществляться как можно проще и надежнее. При этом речь идет о том, чтобы для соединения, в частности, изнашивающихся деталей в держателе или изнашивающихся деталей между собой требовалось как можно меньше усилия, однако, тем не менее, обеспечивалось герметичное соединение. «Герметичное» означает при этом, что через место уплотнения изнутри наружу или снаружи внутрь не проникнет никакая текучая среда, т.е. газ и/или жидкость под давлением, например, до 20 бар.

Дополнительно нередко необходимо одновременно точное осевое, радиальное или вращательное позиционирование изнашивающихся деталей по отношению друг к другу или к их держателю.

Известные до сих пор устройства состоят из проходящего на цилиндрической внешней или внутренней поверхности по кольцевой периферии паза, в котором находится кольцо круглого сечения, и противоположной, также цилиндрической внешней или внутренней поверхности держателя изнашивающейся детали или другой изнашивающейся детали, который также проходит по кольцевой периферии. Кольцо круглого сечения выступает своей периферией из паза и при установке за счет соприкосновения с противоположной поверхностью вдавливается в паз, при этом деформируясь. Кольцо круглого сечения выполнено из упруго деформируемого материала, например, эластомера. Сечение паза должно иметь по меньшей мере величину сечения корда кольца круглого сечения.

Противоположная поверхность держателя изнашивающейся детали или самой изнашивающейся детали выполнена большей частью из упруго недеформируемого или упруго лишь малодеформируемого материала, например, металла, керамики или жесткого пластика. При этом поверхность кольца круглого сечения во время сборки касается противоположной поверхности всей своей периферией, прежде чем наступит его деформация. Из-за этого необходима большая затрата сил при установке.

Дополнительно нередко необходимо однозначное вращательное позиционирование вокруг продольной оси соединительной детали между соединительными деталями или изнашивающимися деталями и их держателем или же между изнашивающимися деталями. Также это невозможно с известным устройством.

Задачей изобретения является уменьшение необходимого для установки усилия и/или, по возможности, однозначное осевое, радиальное и вращательное позиционирование относительно продольной оси между соединительными деталями, например, изнашивающимися деталями.

Согласно изобретению, эта задача решается посредством способа установки или вставления первой соединительной детали 100 во вторую соединительную деталь 200 обрабатывающей головки для термической обработки материала, первая соединительная деталь имеет на окружающей внешней поверхности 110 и/или вторая соединительная деталь имеет на окружающей внутренней поверхности 240 по меньшей мере один, проходящий по меньшей мере на одной части периферии паз 130, 230 шириной В130, В230 и глубиной Т130, Т230, Т112, Т120, принимающий проходящее по всей периферии кольцо 132, 232 круглого сечения или профильное кольцо толщиной Sa корда, причем кольцо 132, 232 или профильное кольцо при установке или вставлении первой соединительной детали 100 во вторую соединительную деталь 200 соприкасается с противоположной внутренней поверхностью 240, 242, 244 или противоположной внешней поверхностью 110, 112, 142 сначала только на одной части периферии, проходящей вдоль паза 130, 230, или на множестве частей периферии, проходящих вдоль паза 130, 230.

Кроме того, эта задача решается посредством соединительной детали 100, 200 для обрабатывающей головки для термической обработки материала, содержащей проходящее вдоль продольной оси L тело 106, 206 с внешней поверхностью 110, 212 и/или внутренней поверхностью 140, 240, передним концом 102, 202 и задним концом 104, 204, причем внешняя поверхность 110 и/или внутренняя поверхность 140 имеет по меньшей мере один проходящий в направлении периферии паз 130, 230 шириной В130, В230 и глубиной Т130, Т230, причем по меньшей мере одно боковое ограничение 114, 118, 214, 218 паза 130, 230 имеет вдоль своей периферии разные по величине, параллельные продольной оси L расстояния L128, L228 в направлении к переднему концу 102, 202 и/или разные по величине, параллельные продольной оси расстояния L112, L212 до заднего конца 104, 204 соединительной детали 100, 200. Другими словами, у соединительной детали паз проходит с наклоном к продольной оси тела.

Кроме того, эта задача решается посредством соединительной детали 100, 200 для обрабатывающей головки для термической обработки материала, содержащей проходящее вдоль продольной оси L тело 106, 206 с внешней поверхностью 110, 212 и/или внутренней поверхностью 140, 240, передним концом 102, 202 и задним концом 104, 204, причем внешняя поверхность 110 и/или внутренняя поверхность 140 имеет по меньшей мере один проходящий в направлении периферии паз 130, 230 шириной В130, В230 и глубиной Т130, Т230, причем обращенная в направлении переднего конца 102, 202 поверхность кольца 132, 232 круглого сечения или профильного кольца имеет вдоль своей периферии разные по величине, параллельные продольной оси L расстояния L128а, L228а до переднего конца 102, 202 и/или обращенная к заднему концу 104, 204 поверхность кольца 132, 232 круглого сечения имеет вдоль своей периферии разные по величине, параллельные продольной оси L расстояния L112а, L212а до заднего конца 104, 204 соединительной детали 100, 200. Другими словами, у соединительной детали кольцо круглого сечения проходит с наклоном к продольной оси тела.

Эта задача также решается посредством соединительной детали 100, 200 для обрабатывающей головки для термической обработки материала, содержащей проходящее вдоль продольной оси L тело 106, 206 с внешней поверхностью 110, 112, 120, 212 и/или внутренней поверхностью 140, 240, 244, передним концом 102, 202 и задним концом 104, 204, причем внешняя поверхность 110 и/или внутренняя поверхность 140 имеет по меньшей мере один проходящий в направлении периферии паз 130, 230 глубиной Т130, Т112, Т120, Т230, причем дно 116, 216 паза 130, 230 имеет вдоль периферии разные, проходящие через продольную ось L и перпендикулярно ей расстояния D116 между своими противоположными участками и/или причем по меньшей мере внешняя поверхность 112 и/или 120 имеет вдоль периферии разные, проходящие через продольную ось L и перпендикулярно ей расстояния D112, D120 между своими противоположными участками и/или по меньшей мере внутренняя поверхность 244 имеет вдоль периферии разные, проходящие через продольную ось L и перпендикулярно ей расстояния D244 между своими противоположными участками. Внешняя и/или внутренняя поверхность является, тем самым, не круговой, а, например, эллиптической.

Далее эта задача решается посредством соединительной детали 100, 200 для обрабатывающей головки для термической обработки материала, содержащей проходящее вдоль продольной оси L тело 106, 206 с внешней поверхностью 110, 112, 120, 212 и/или внутренней поверхностью 140, 240, 244, передним концом 102, 202 и задним концом 104, 204, причем внешняя поверхность 110 и/или внутренняя поверхность 140 имеет по меньшей мере один проходящий в направлении периферии паз 130, 230 шириной В130, В230 и глубиной Т130, Т112, Т120, Т230 с кольцом 132, 232 круглого сечения или профильным кольцом толщиной Sа корда, причем самая внутренняя, направленная к продольной оси L поверхность 132i кольца 132, 232 имеет вдоль периферии разные, проходящие через продольную ось L и перпендикулярно ей расстояния D132i между своими противоположными участками и/или причем самая внешняя поверхность 132а кольца 132, 232 имеет вдоль периферии разные, проходящие через продольную ось L и перпендикулярно ей расстояния D132а между своими противоположными участками. Самая внутренняя, направленная к продольной оси L поверхность и/или самая внешняя поверхность кольца круглого сечения не круговая, а, например, эллиптическая.

Изобретение также относится к устройству из первой и второй соединительных деталей, причем по меньшей мере одна из первых и вторых соединительных деталей является соединительной деталью по любому из пп. 14-35 формулы.

По меньшей мере в одном особом варианте преимущества изобретения достигаются также при довольно небольшом изменении конструктивной величины, чтобы реализовать компактные устройства, в частности, в случае изнашивающихся деталей.

Другие особенности и преимущества изобретения приведены в формуле и последующем описании, в котором несколько примеров его осуществления описаны со ссылками на чертежи.

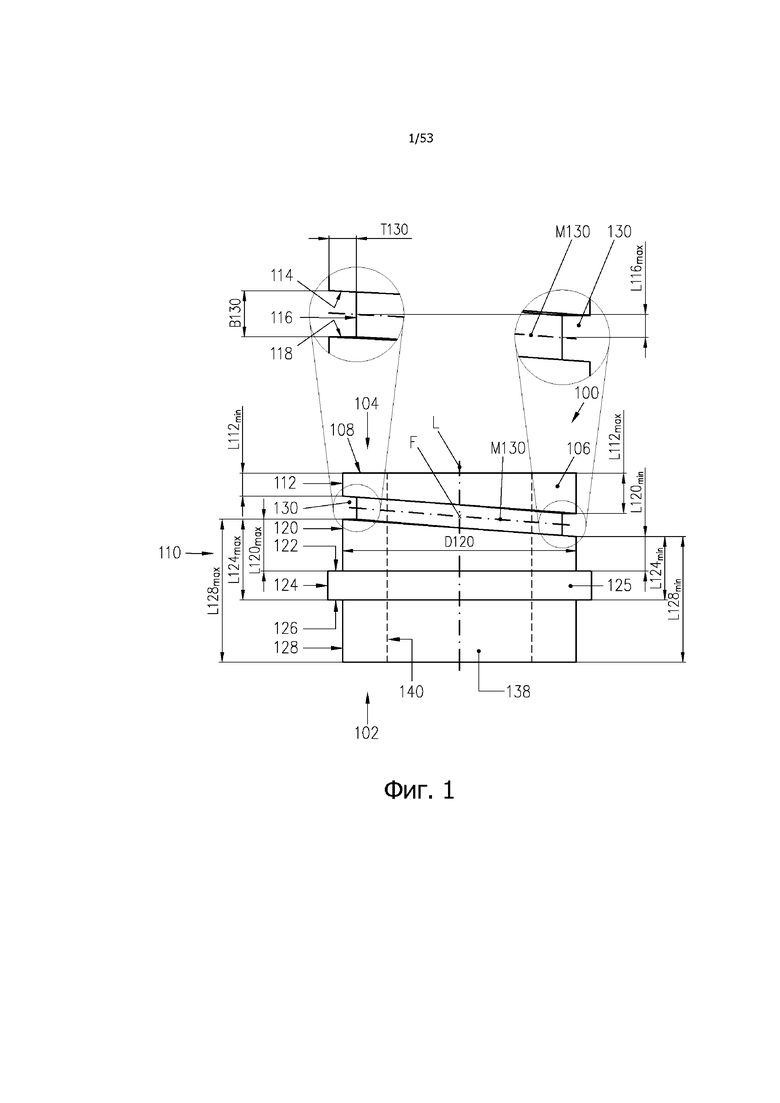

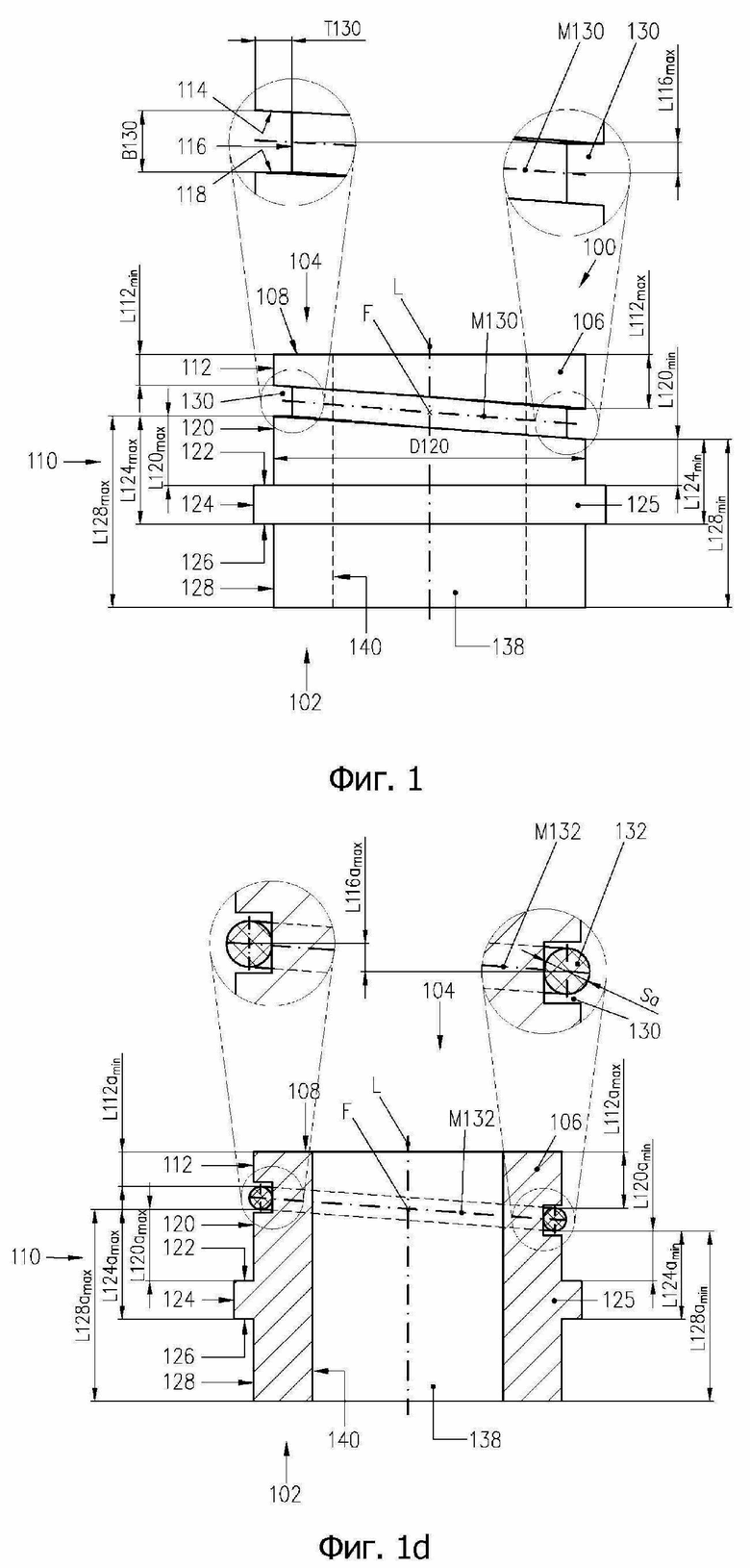

На фиг. 1 показана соединительная деталь в соответствии с частным вариантом осуществления изобретения, вид сбоку;

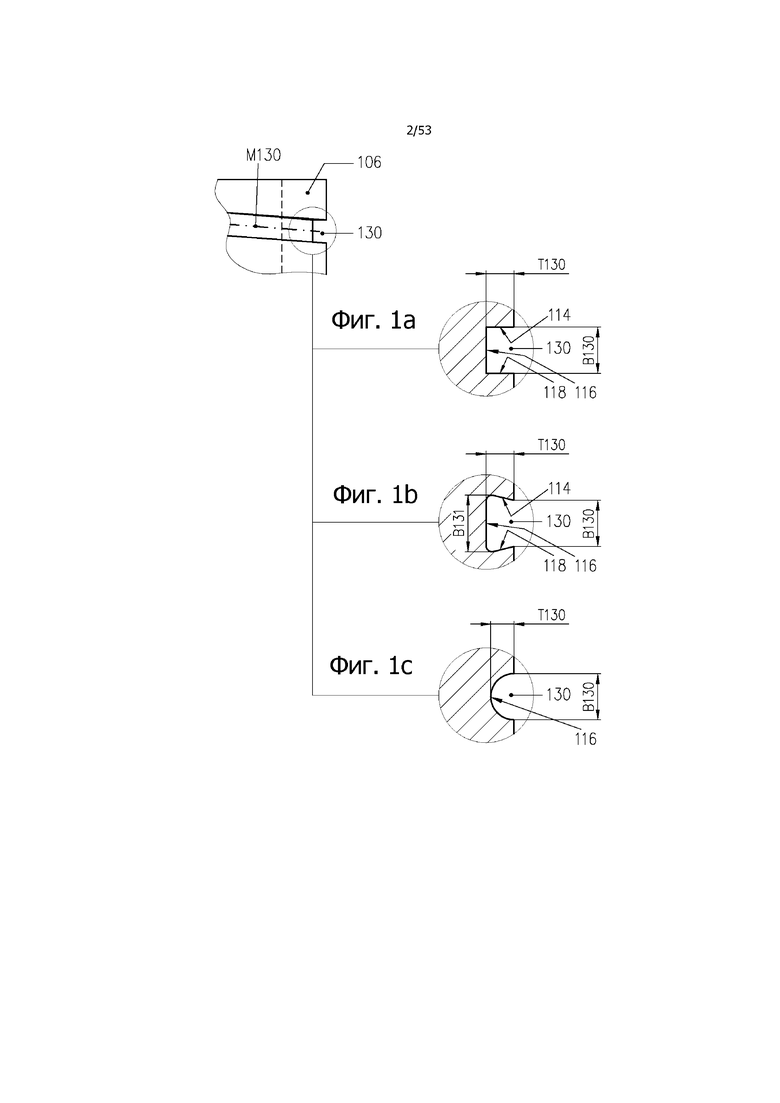

на фиг. 1а-1с – примеры разных форм паза;

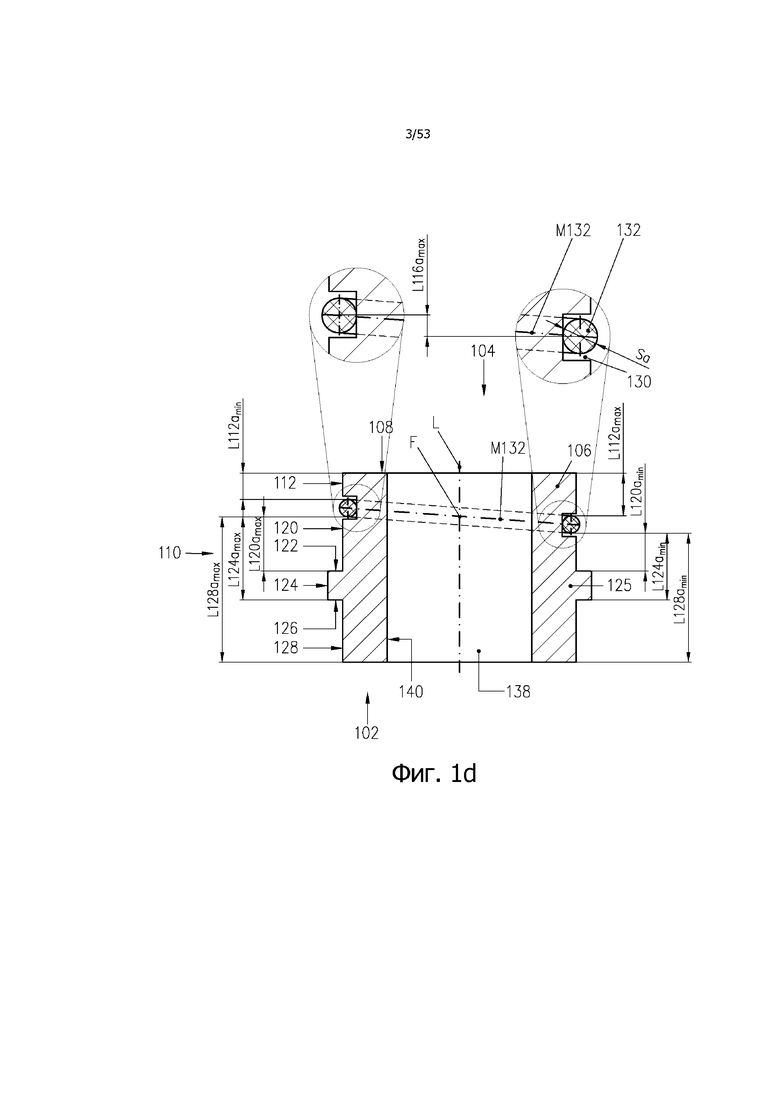

на фиг. 1d – соединительная деталь на фиг. 1 с кольцом круглого сечения, вид в разрезе;

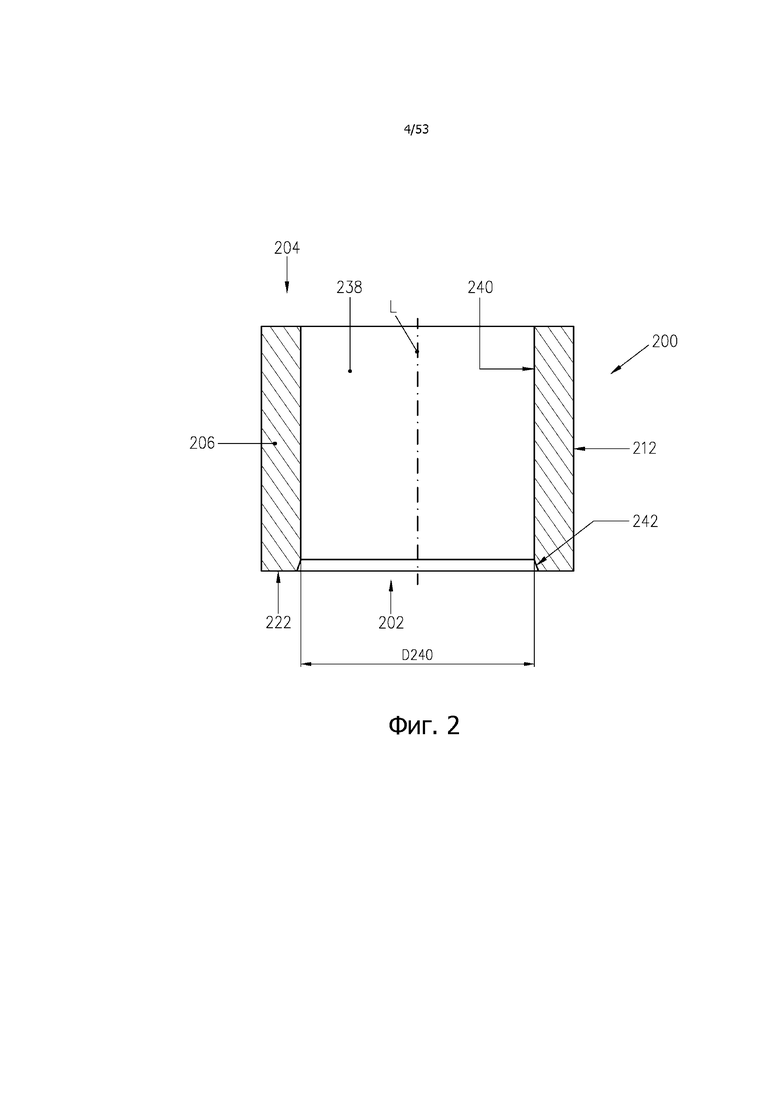

на фиг. 2 – другая соединительная деталь в соответствии с частным вариантом осуществления изобретения, вид в разрезе;

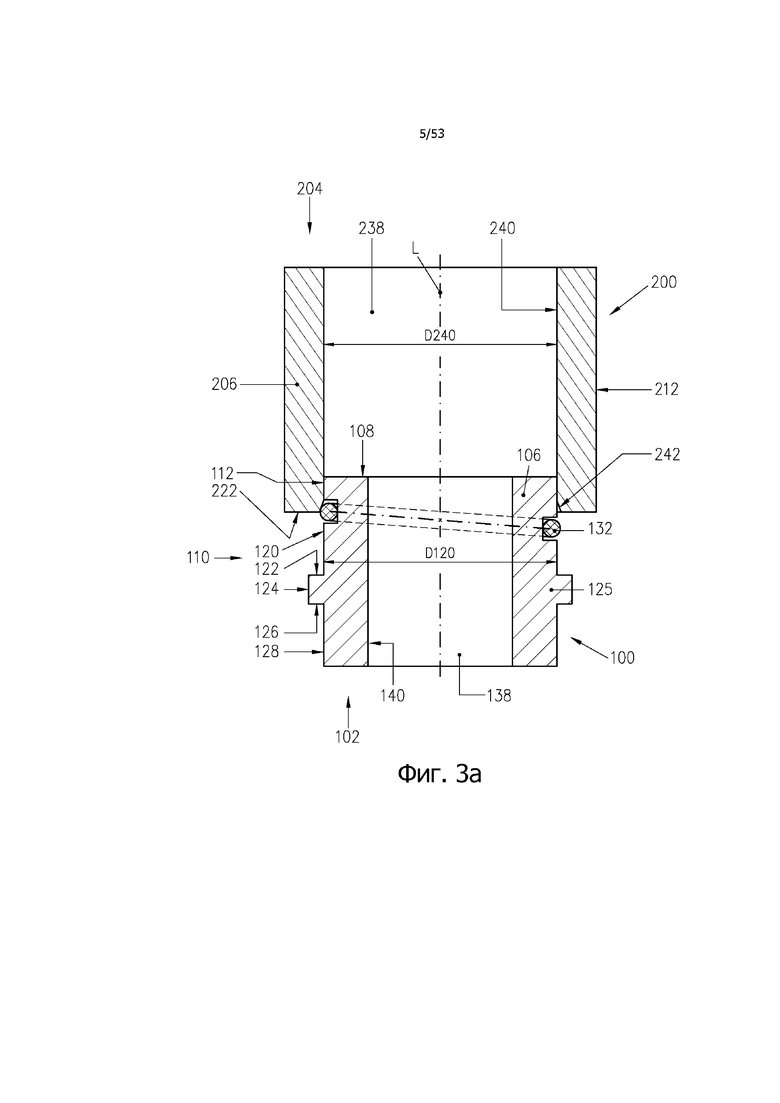

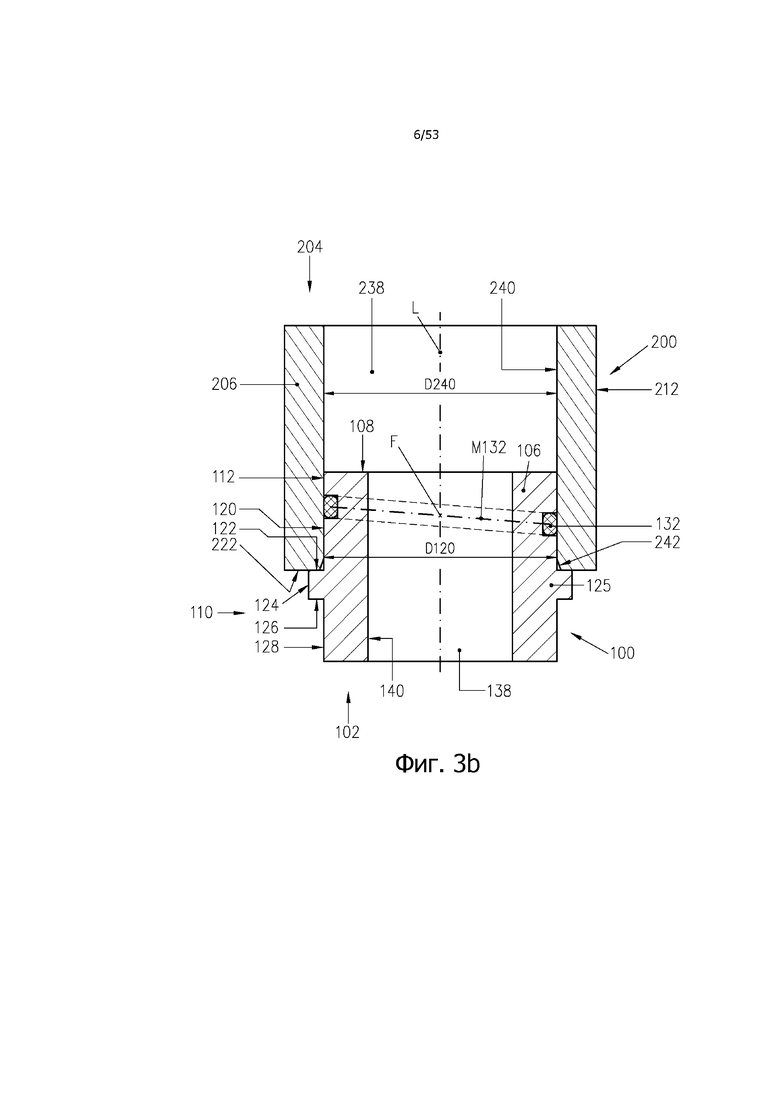

на фиг. 3а, 3b – соединение соединительной детали на фиг. 1 и соединительной детали на фиг. 2 в разных состояниях сборки, вид в разрезе;

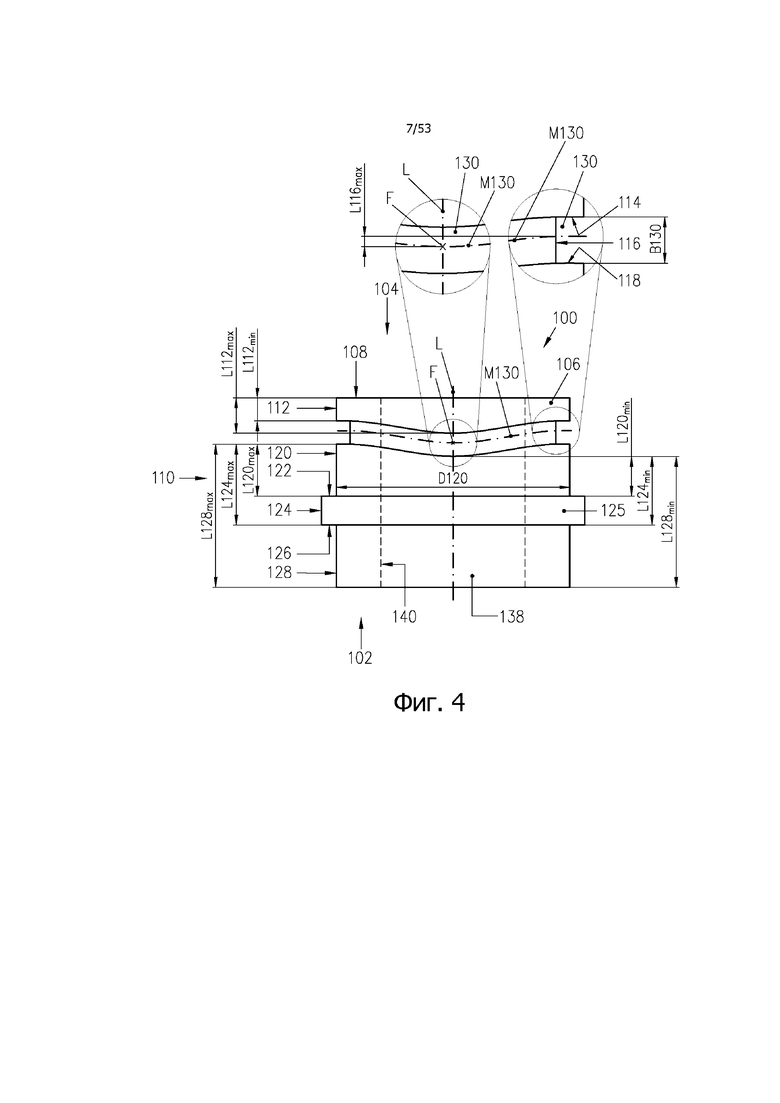

на фиг. 4 – соединительная деталь в соответствии с другим частным вариантом осуществления изобретения, вид сбоку;

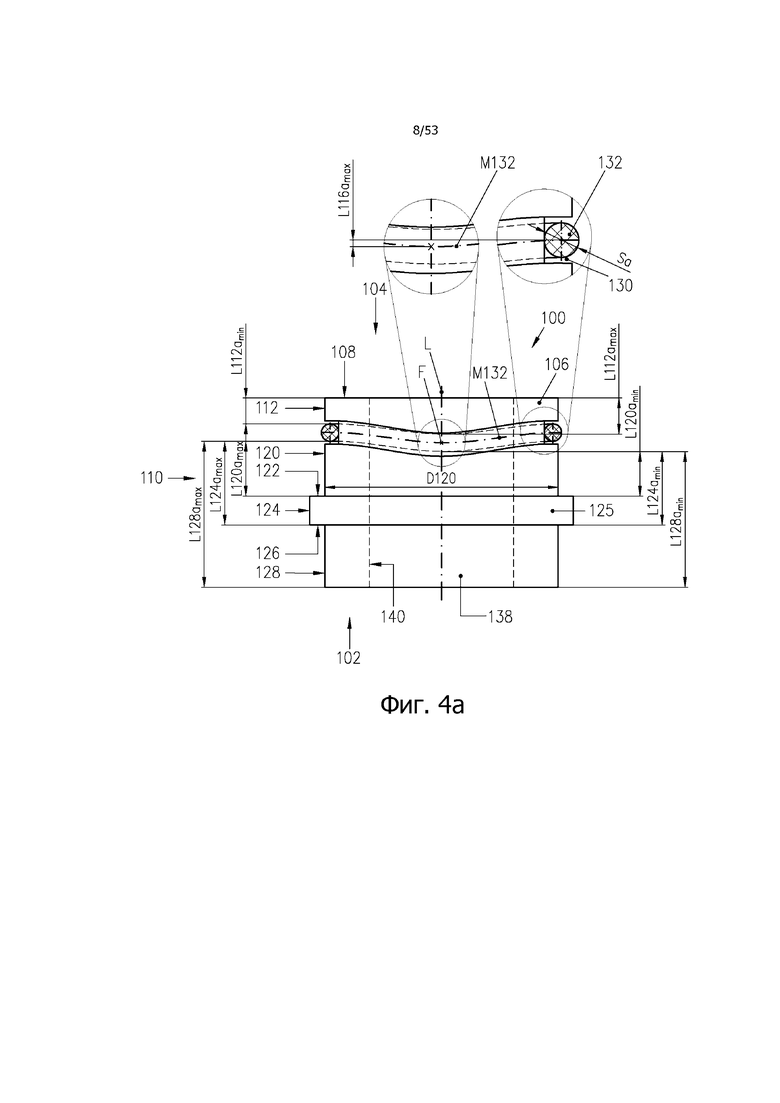

на фиг. 4а – соединительную деталь на фиг. 4 с кольцом круглого сечения;

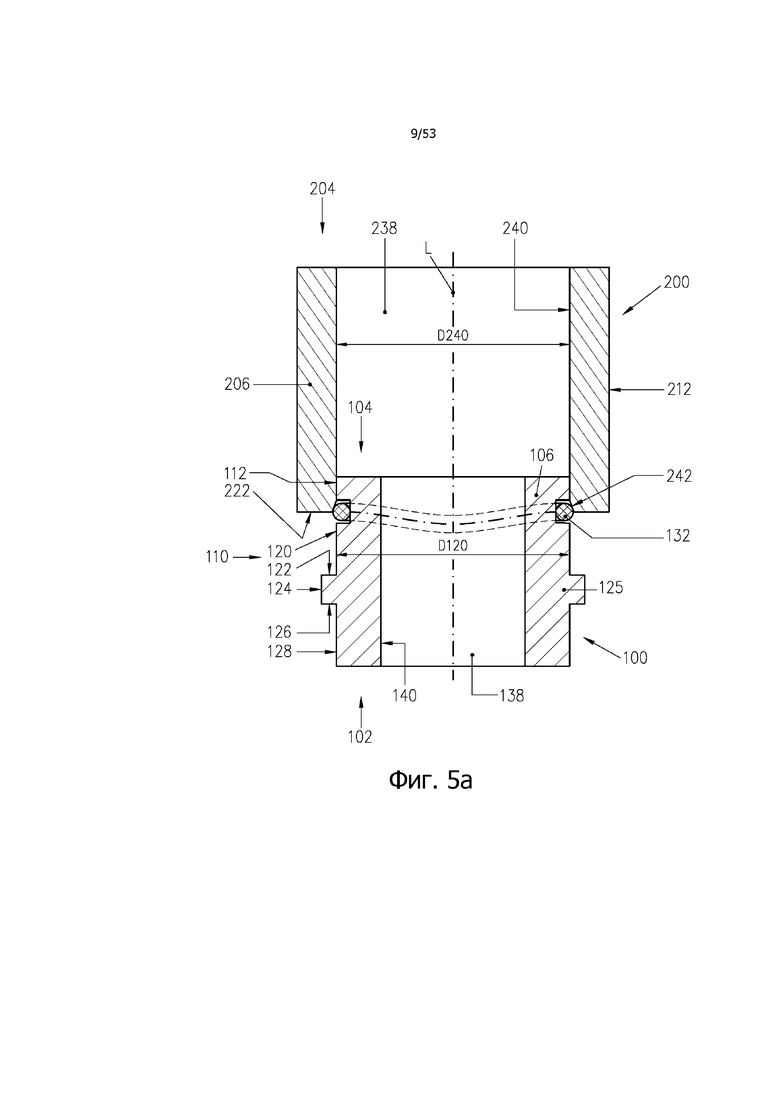

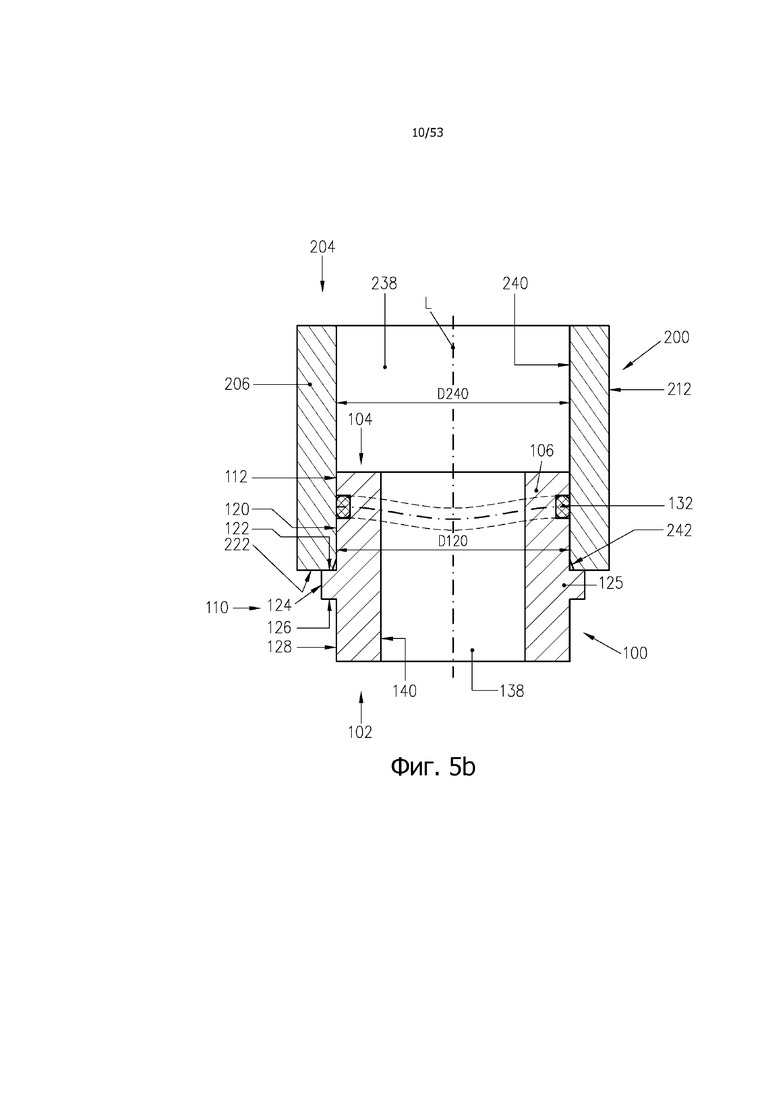

на фиг. 5а, 5b – соединение соединительной детали на фиг. 4а и соединительной детали на фиг. 2 в разных состояниях сборки, вид в разрезе;

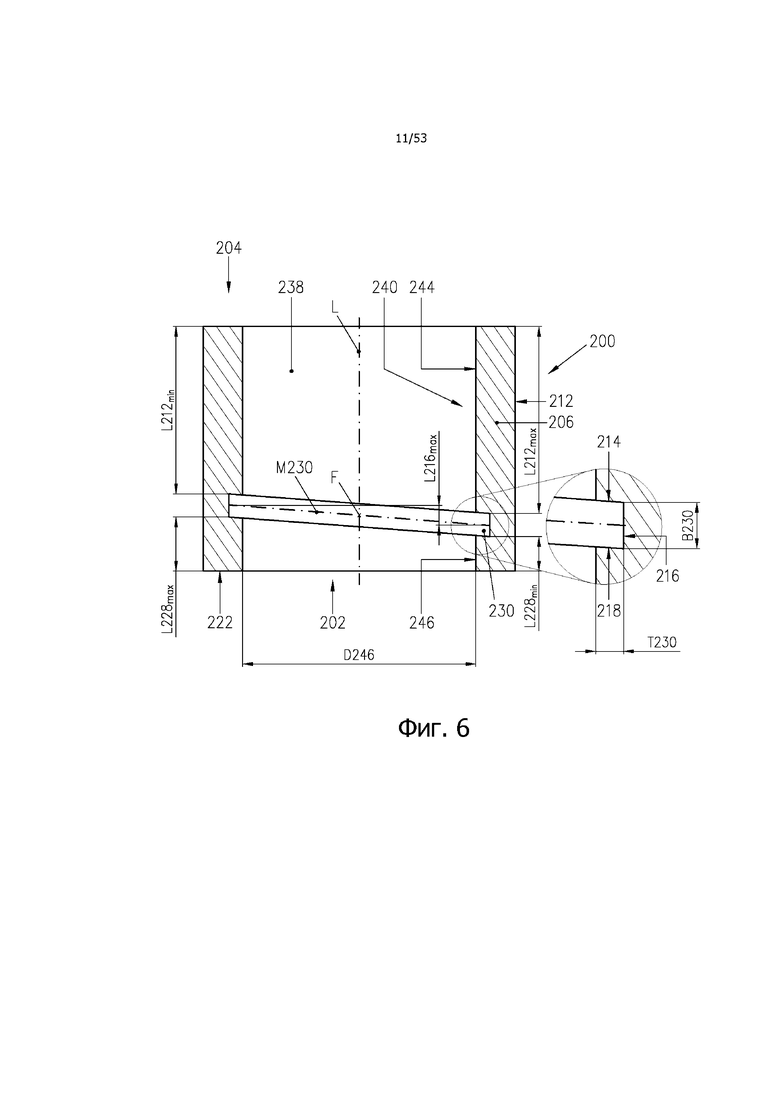

на фиг. 6 – соединительная деталь в соответствии с другим частным вариантом осуществления изобретения, вид в разрезе;

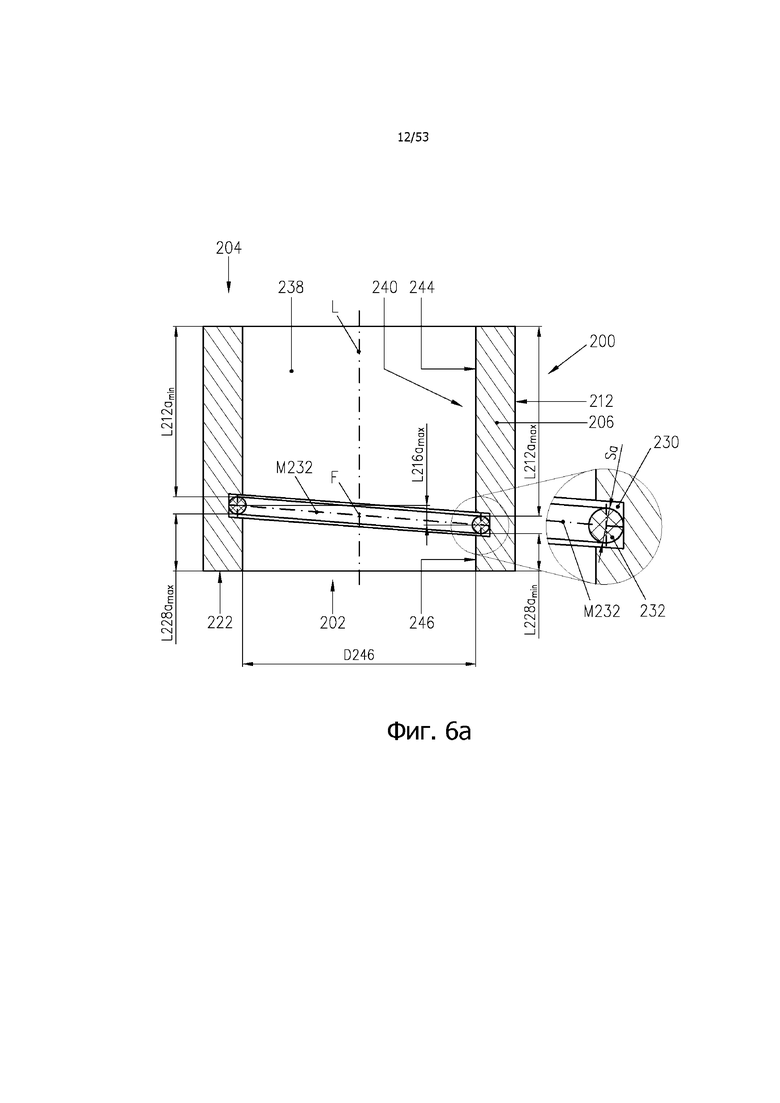

на фиг. 6а – соединительная деталь на фиг. 6 с кольцом круглого сечения;

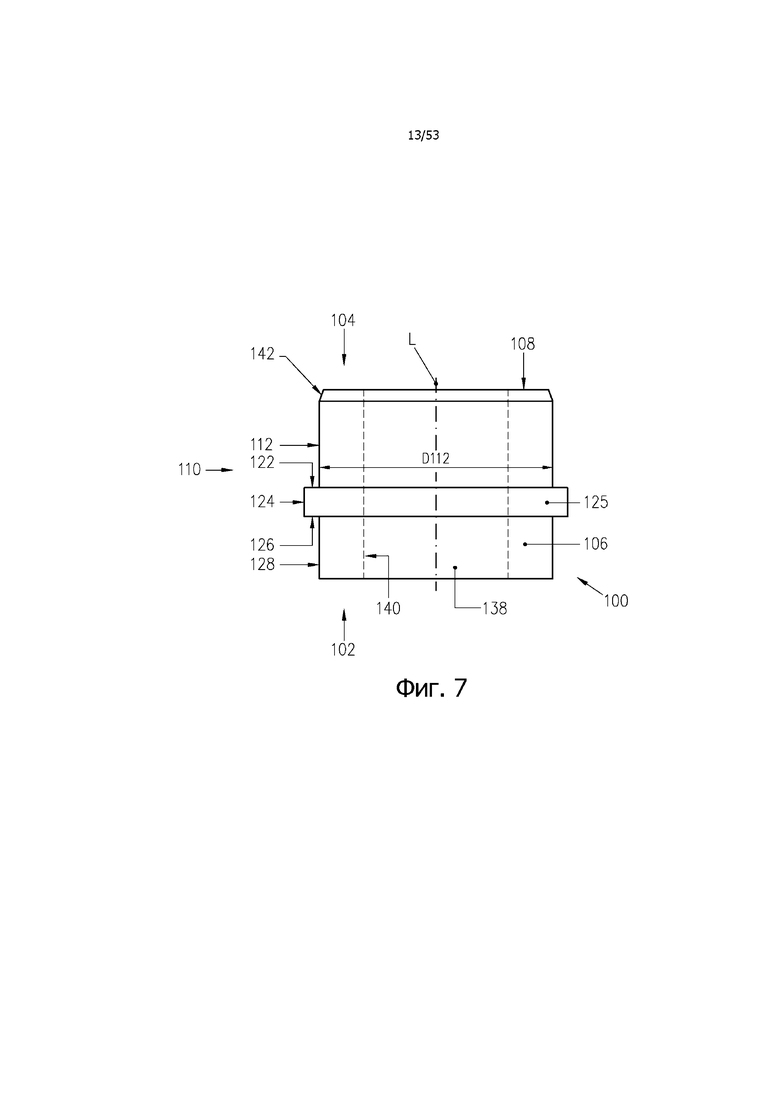

на фиг. 7 – соединительная деталь в соответствии с другим частным вариантом осуществления изобретения, вид сбоку;

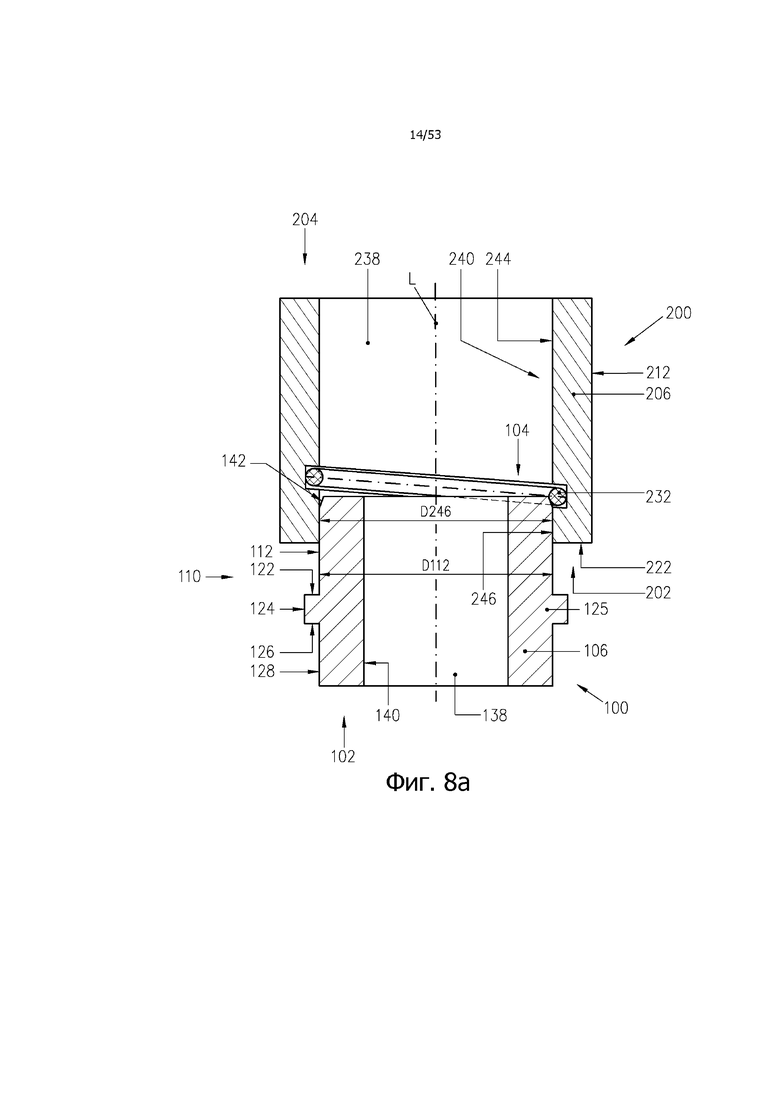

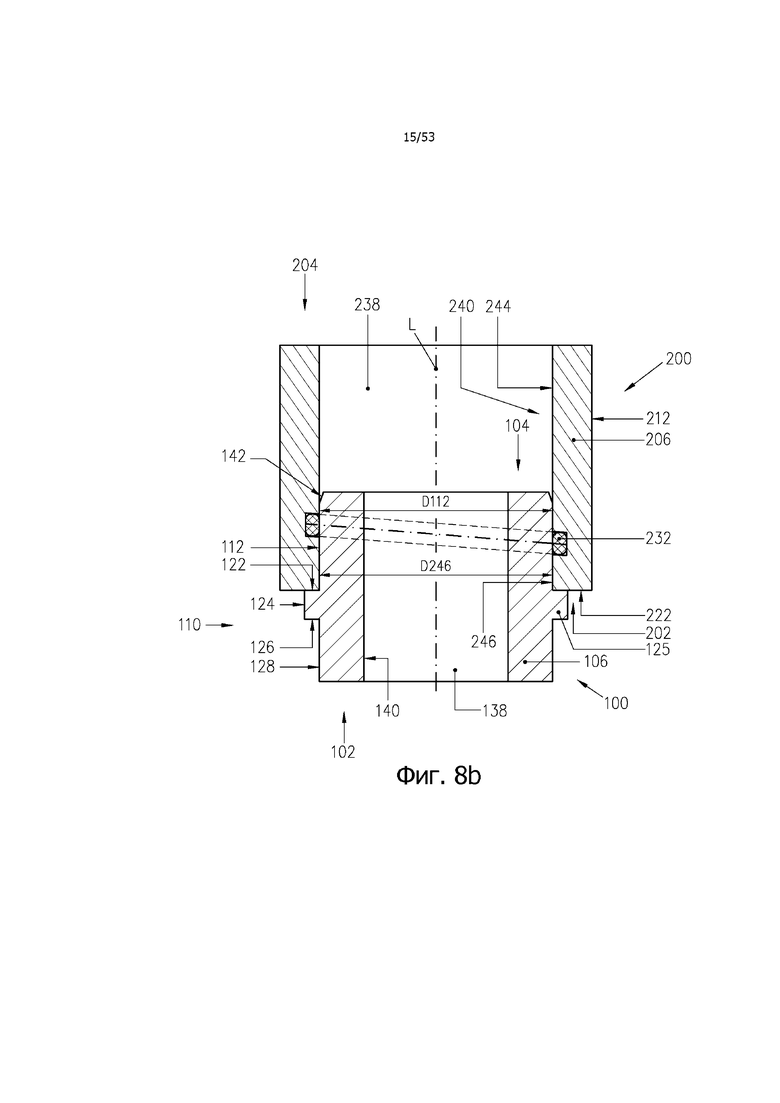

на фиг. 8а, 8b – соединение соединительной детали на фиг. 7 и соединительной детали на фиг. 6а в разных состояниях сборки, вид в разрезе;

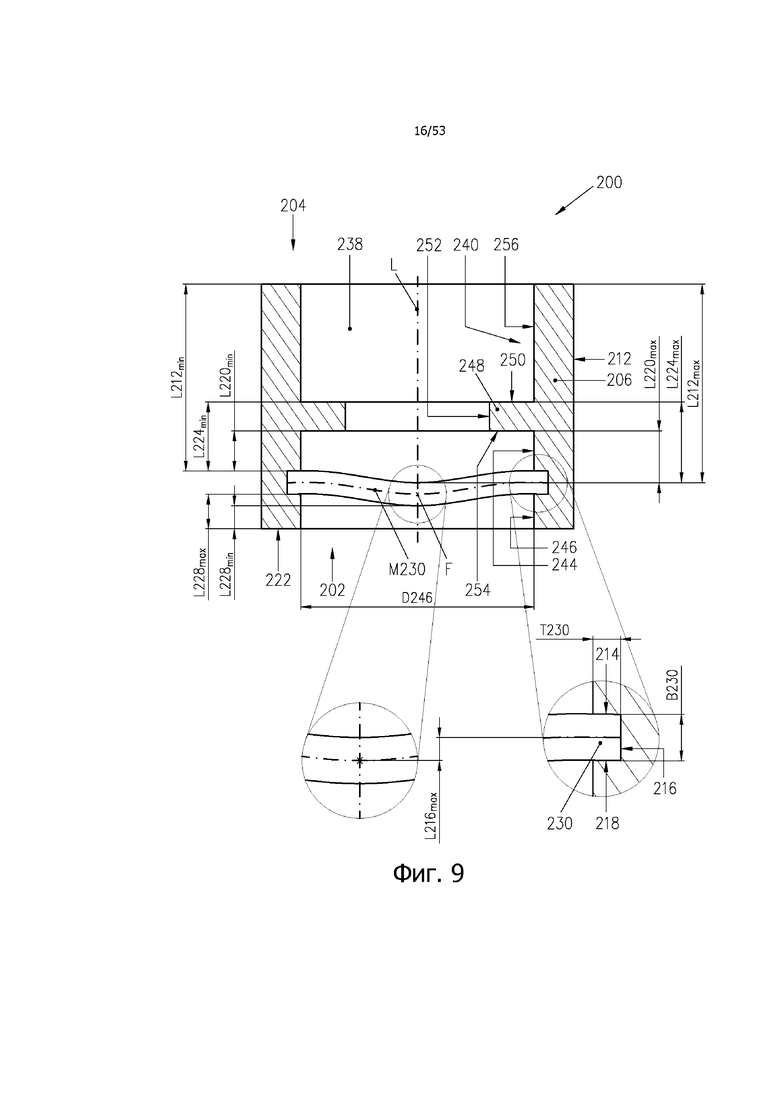

на фиг. 9 – соединительная деталь в соответствии с другим частным вариантом осуществления изобретения, вид в разрезе;

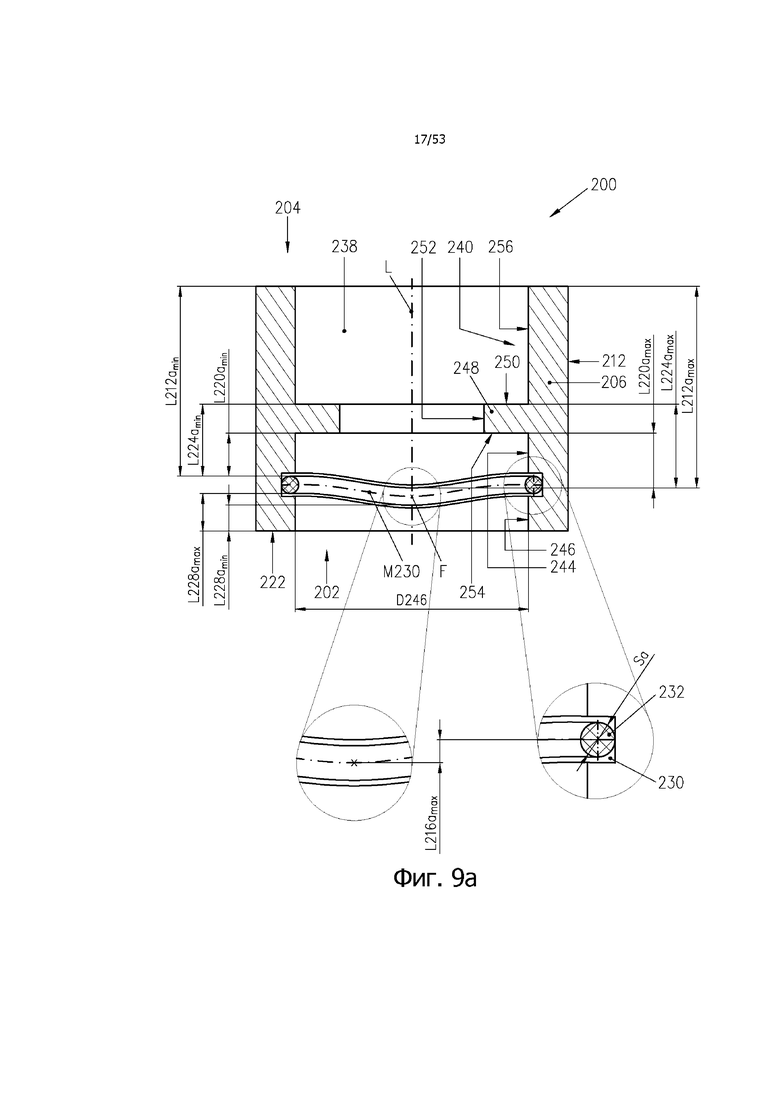

на фиг. 9а – соединительная деталь на фиг. 9 с кольцом круглого сечения, вид в разрезе;

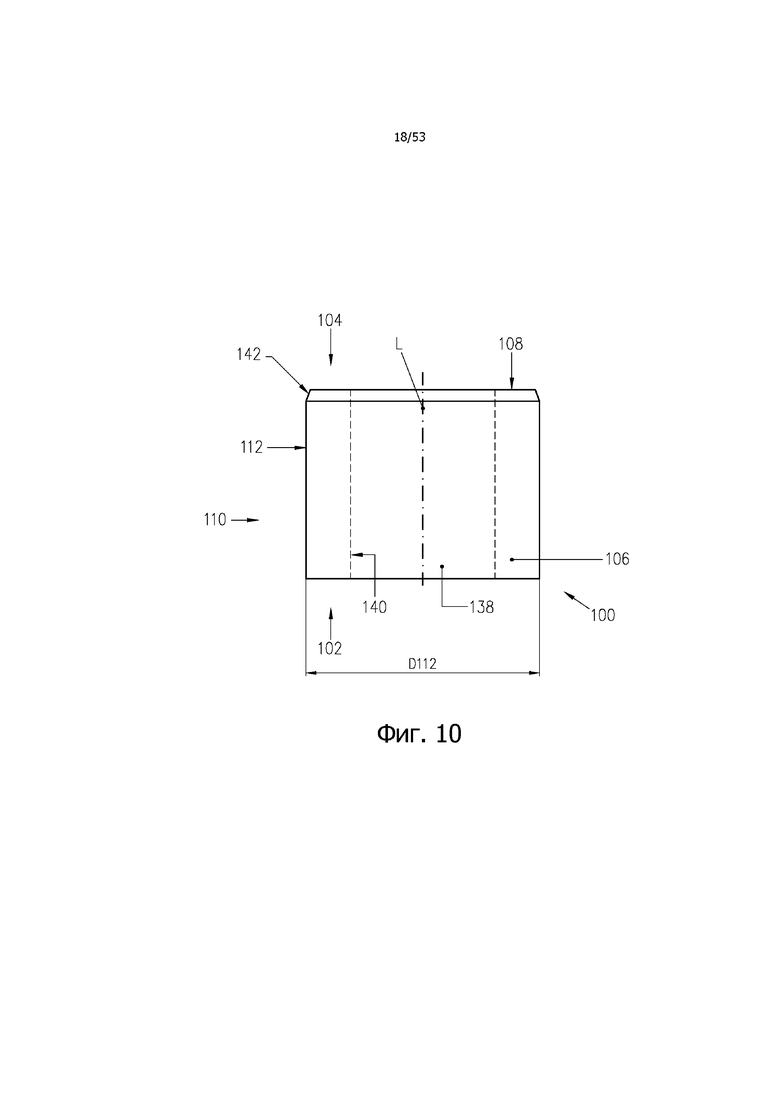

на фиг. 10 – соединительная деталь в соответствии с другим частным вариантом осуществления изобретения, вид сбоку;

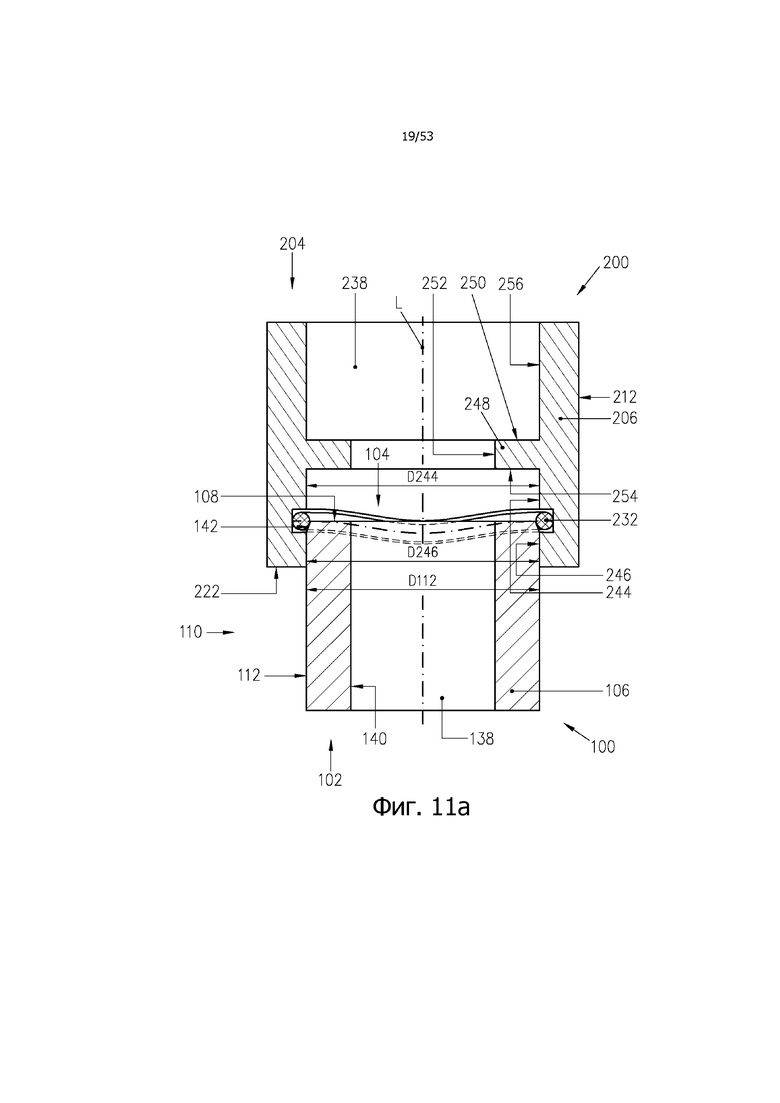

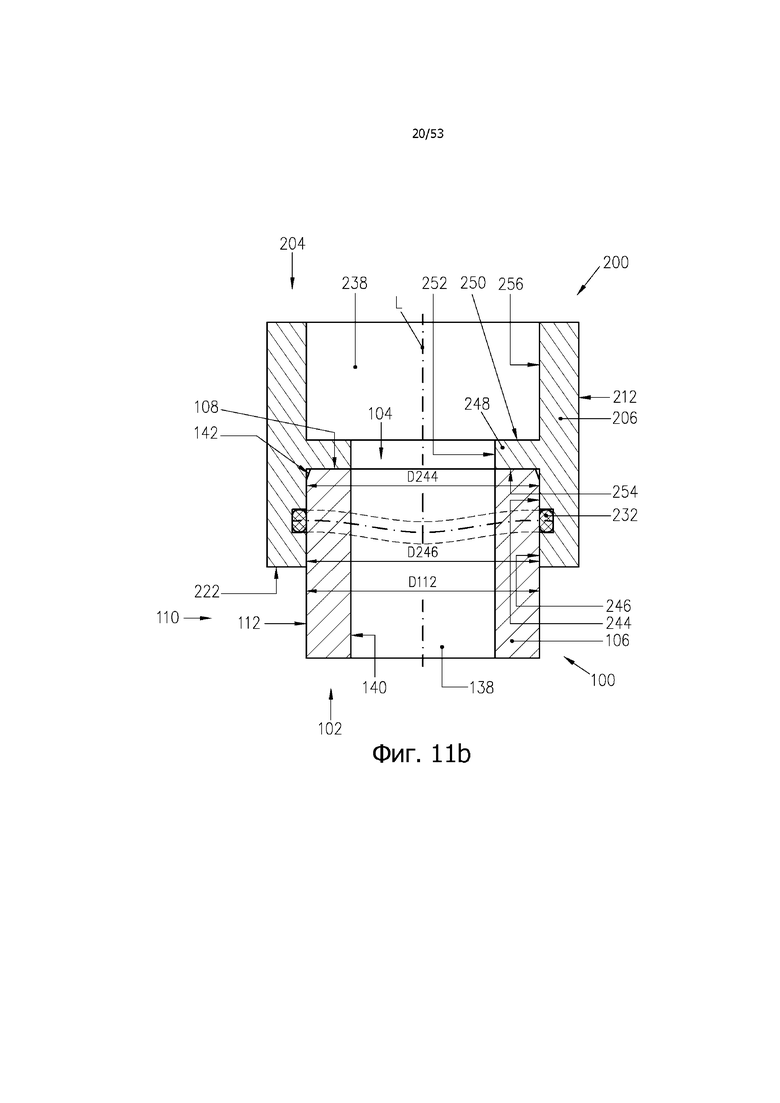

на фиг. 11а, 11b – соединение соединительной детали на фиг. 10 и соединительной детали на фиг. 9а в разных состояниях сборки, вид в разрезе;

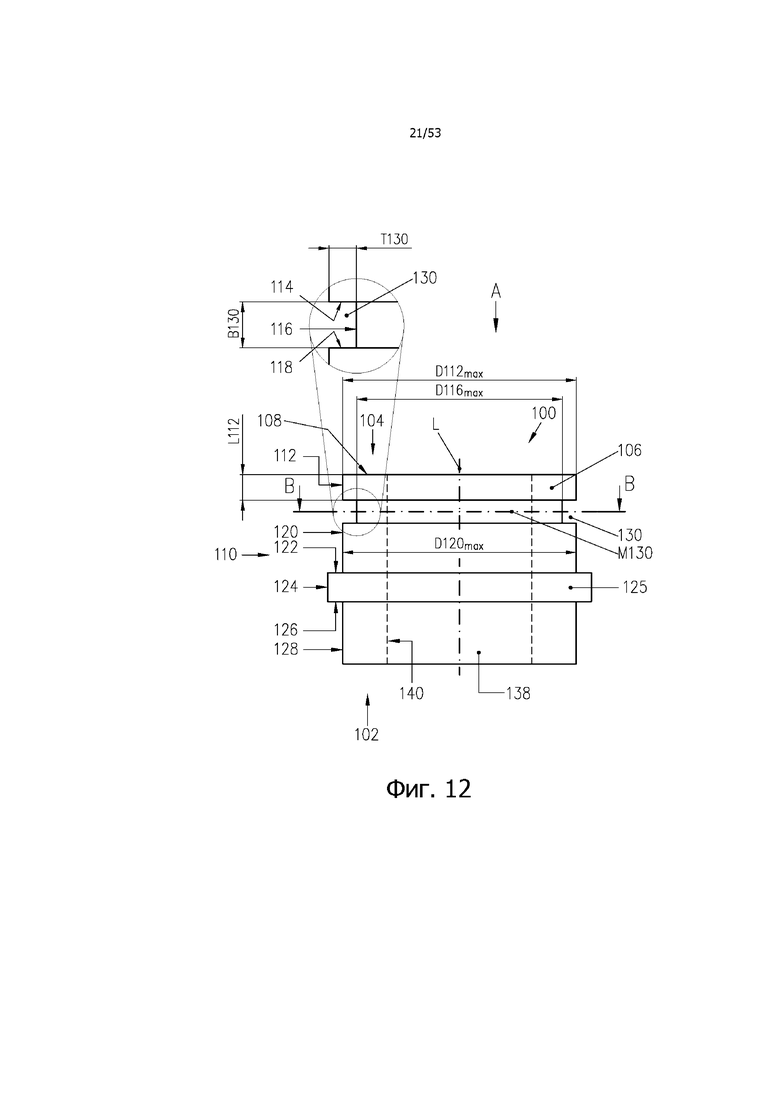

на фиг. 12 – соединительная деталь в соответствии с другим частным вариантом осуществления изобретения, вид в разрезе;

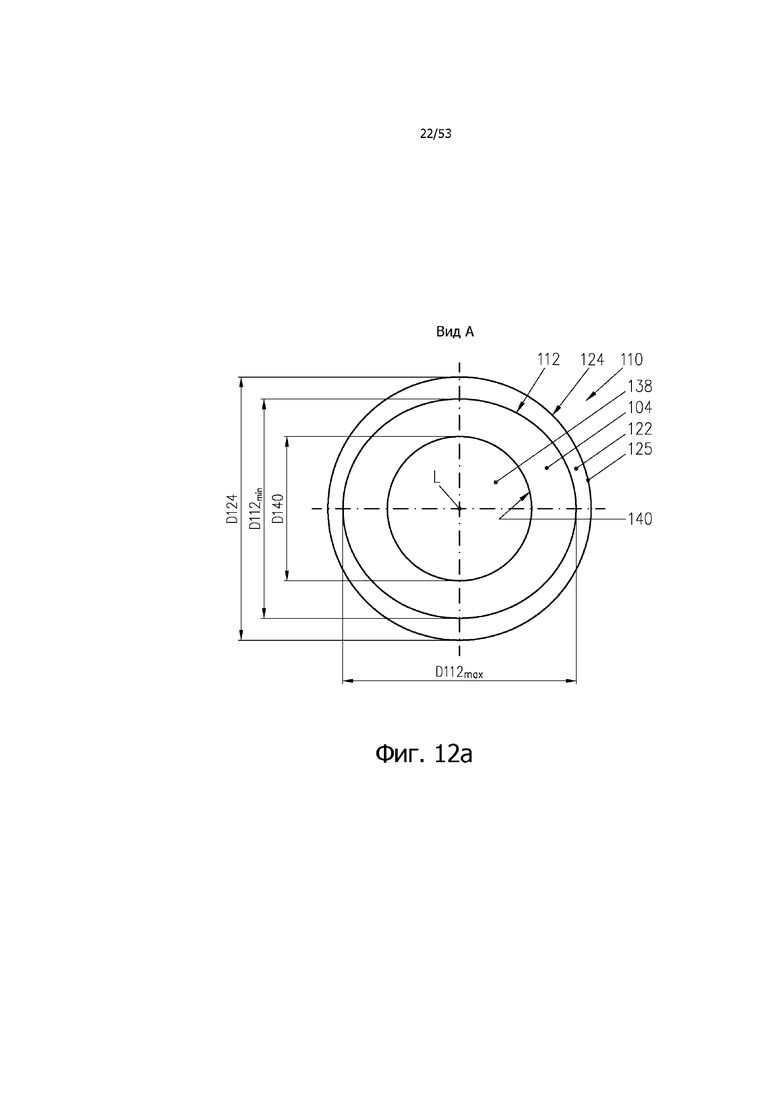

на фиг. 12а – соединительной детали на фиг. 12, вид А;

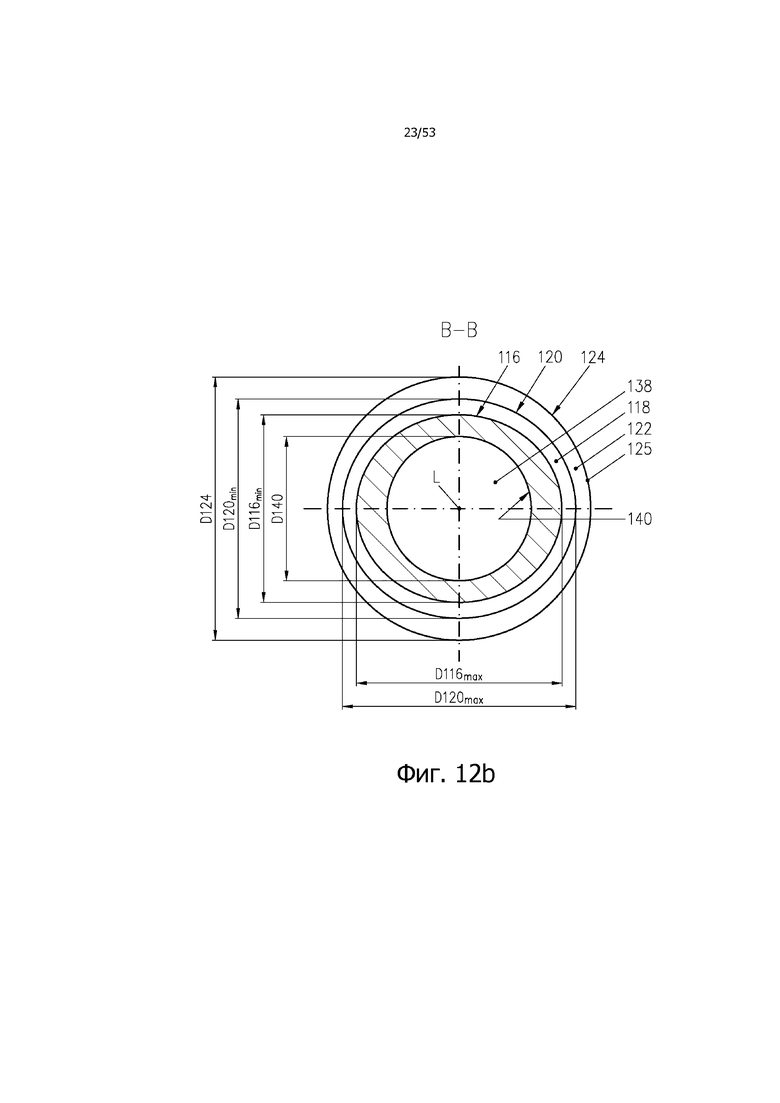

на фиг. 12b – соединительная деталь на фиг. 12, разрез В-В;

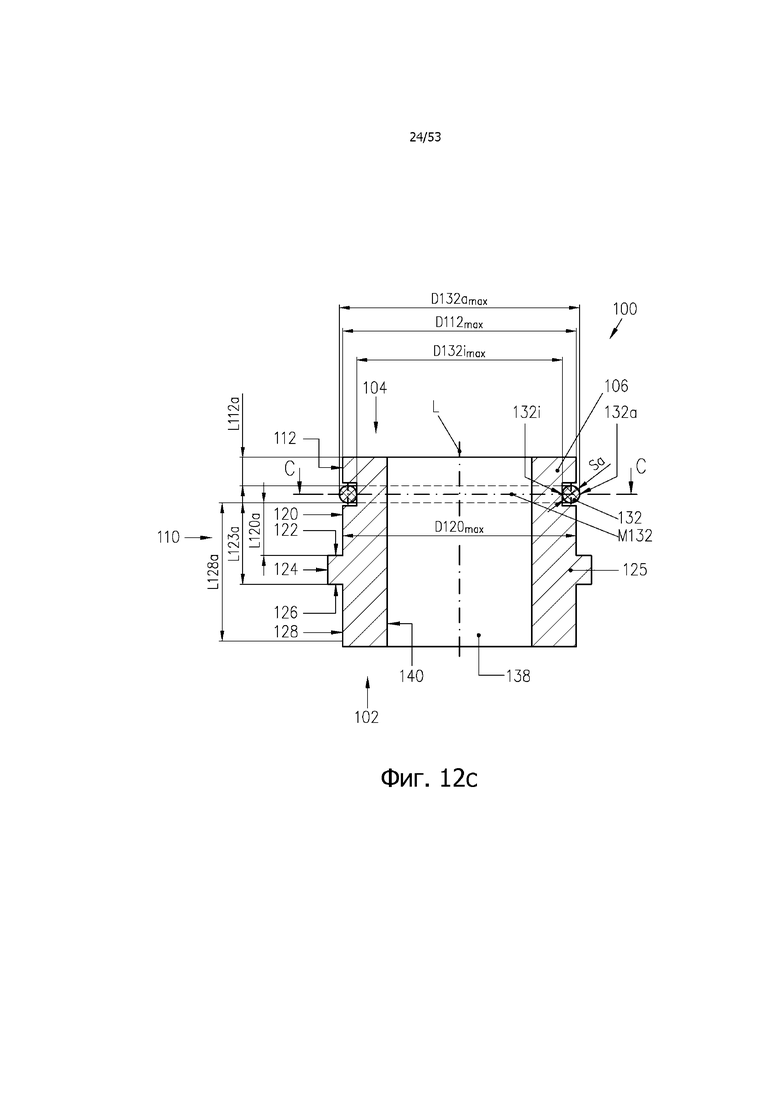

на фиг. 12с – соединительная деталь на фиг. 12 с кольцом круглого сечения, вид в разрезе;

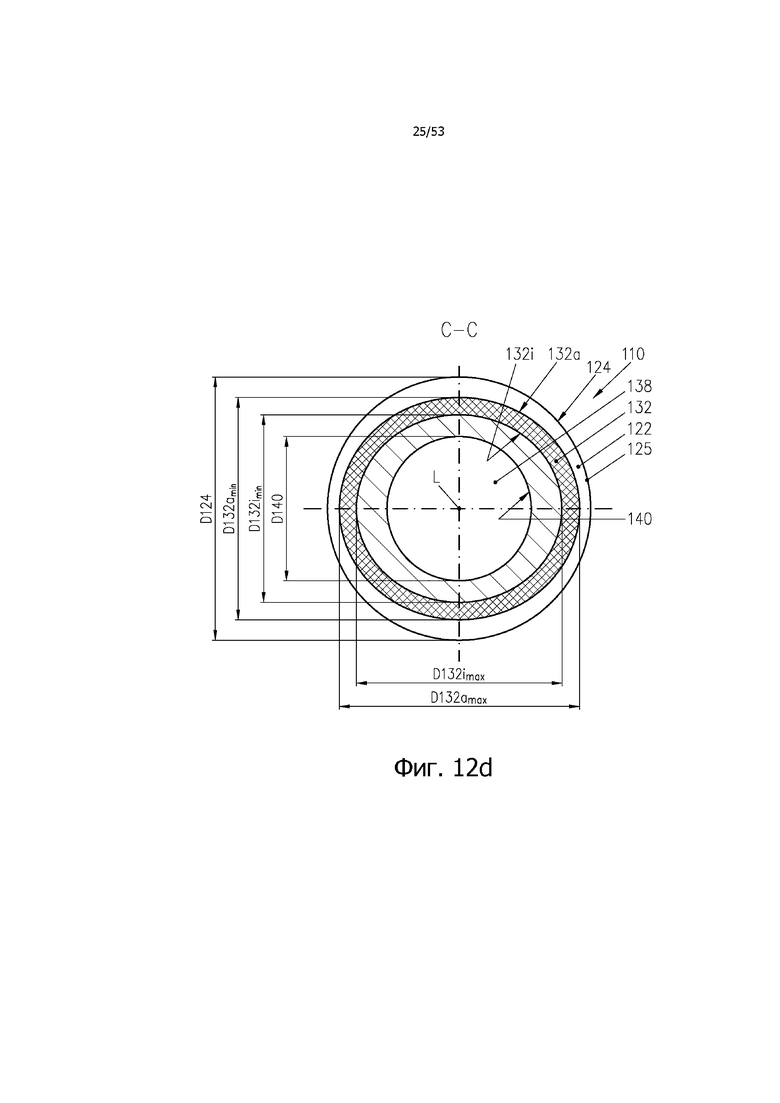

на фиг. 12d – соединительная деталь на фиг. 12с, разрез С-С;

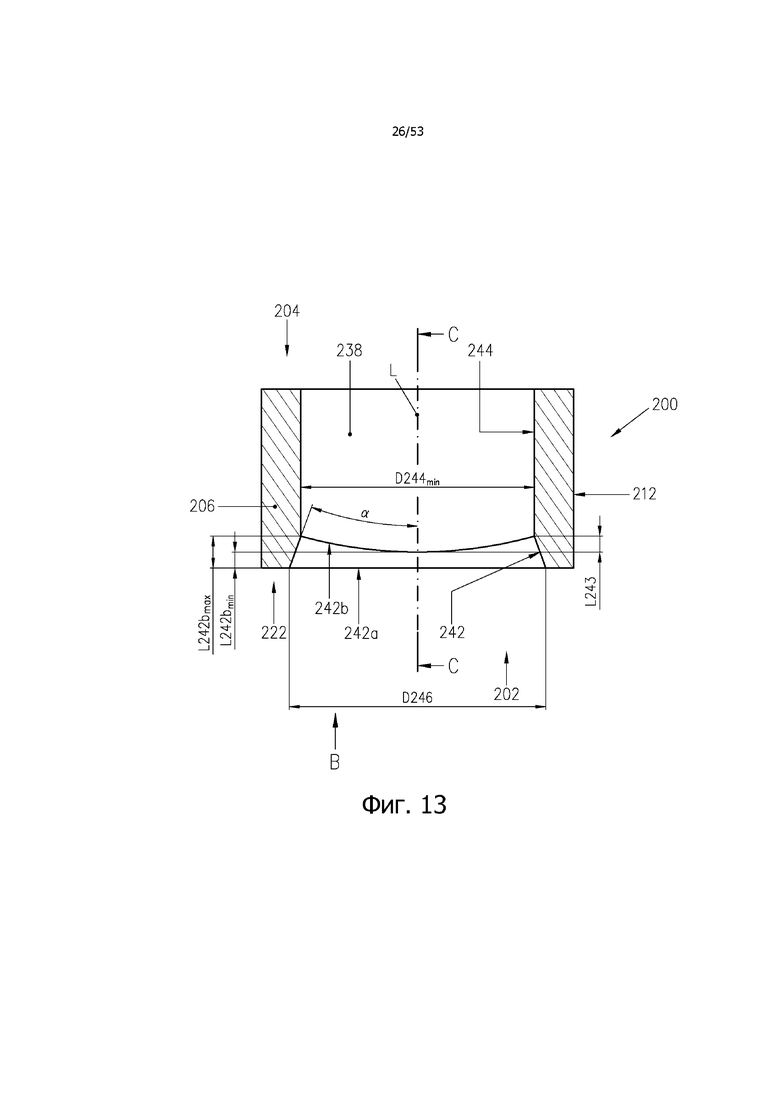

на фиг. 13 – соединительная деталь в соответствии с другим частным вариантом осуществления изобретения, вид в разрезе;

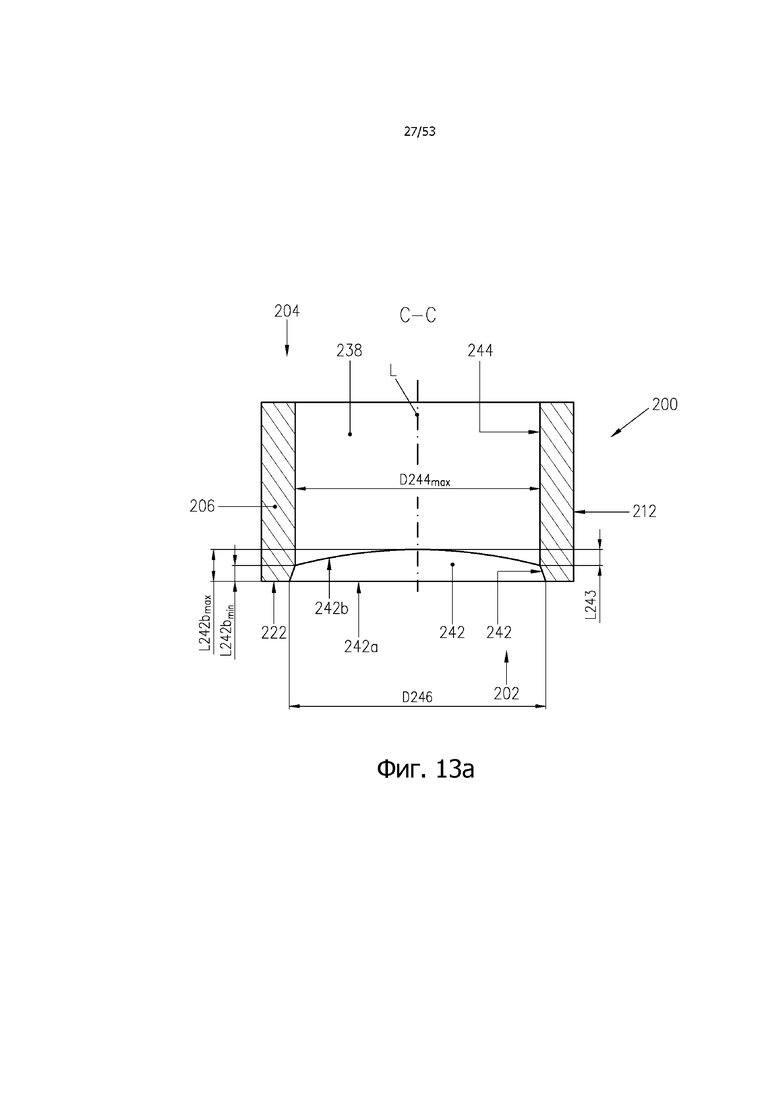

на фиг. 13а – соединительная деталь на фиг. 13, разрез С-С;

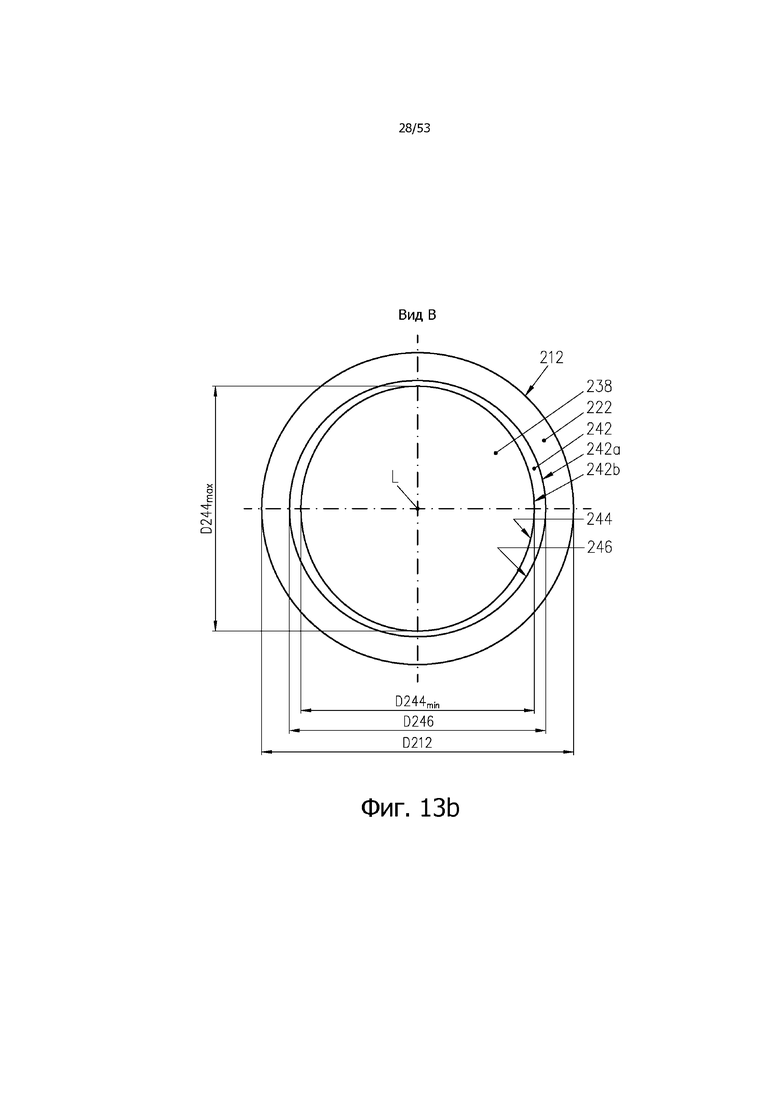

на фиг. 13b – соединительная деталь на фиг. 13, вид В;

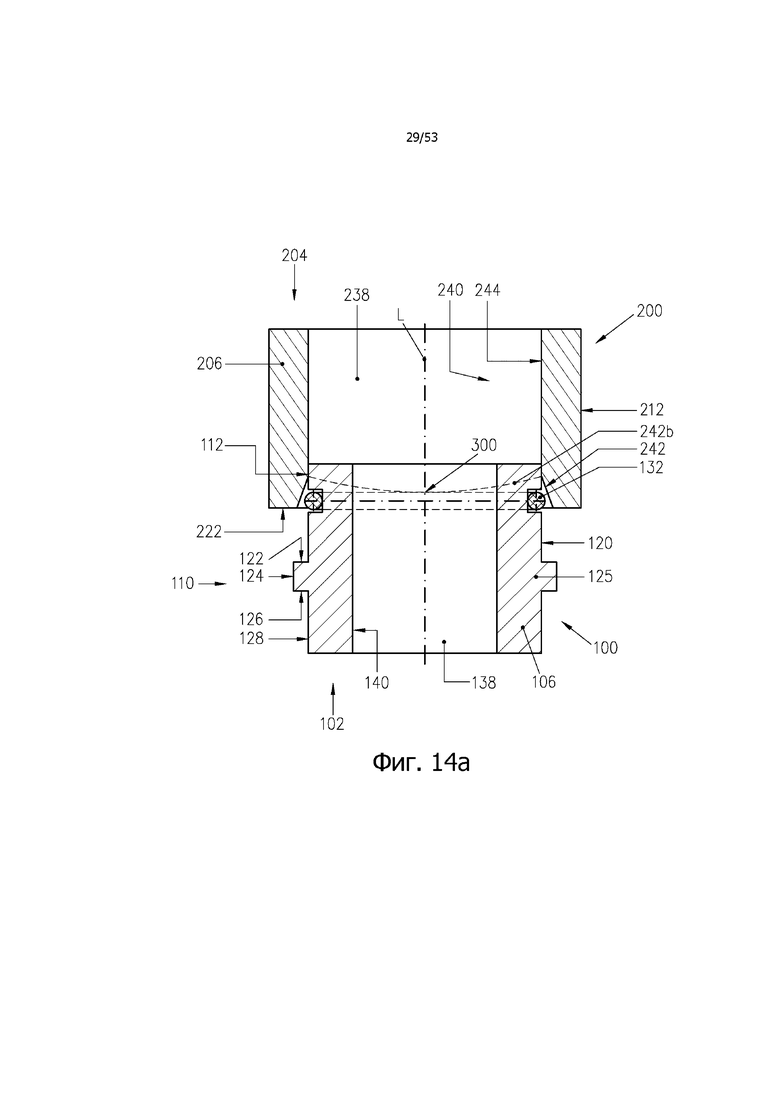

на фиг. 14а, 14b – соединение соединительной детали на фиг. 12с и соединительной детали на фиг. 13 в разных состояниях сборки, вид в разрезе;

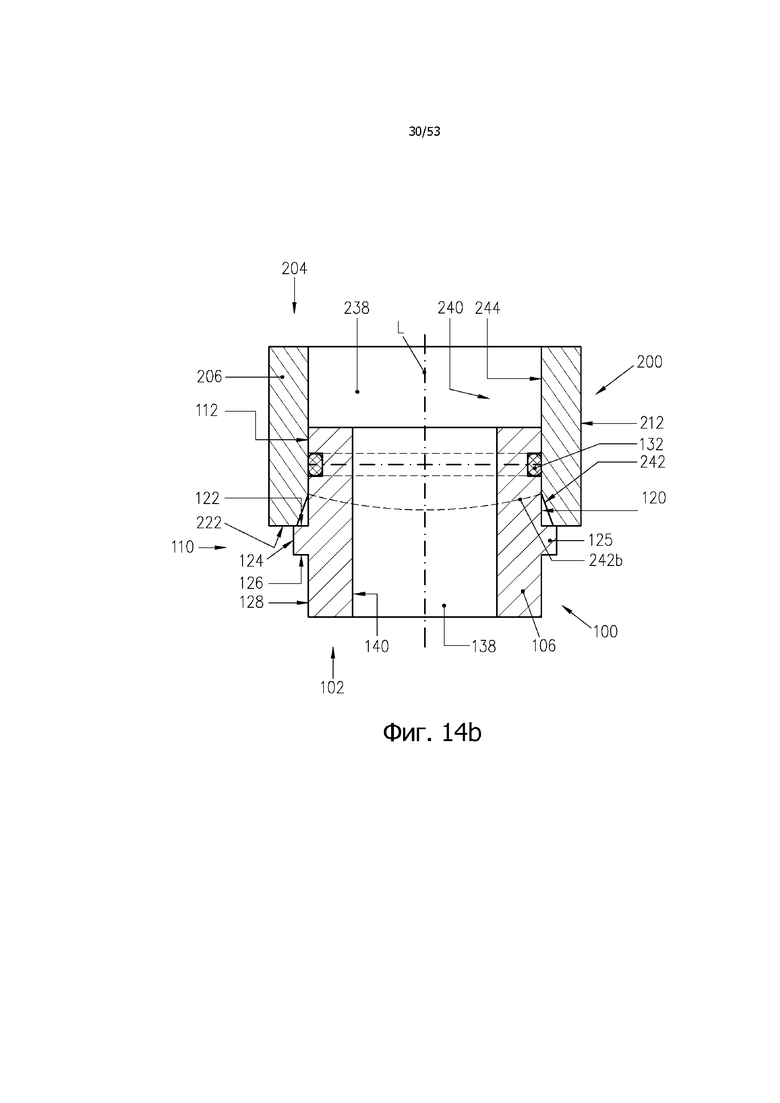

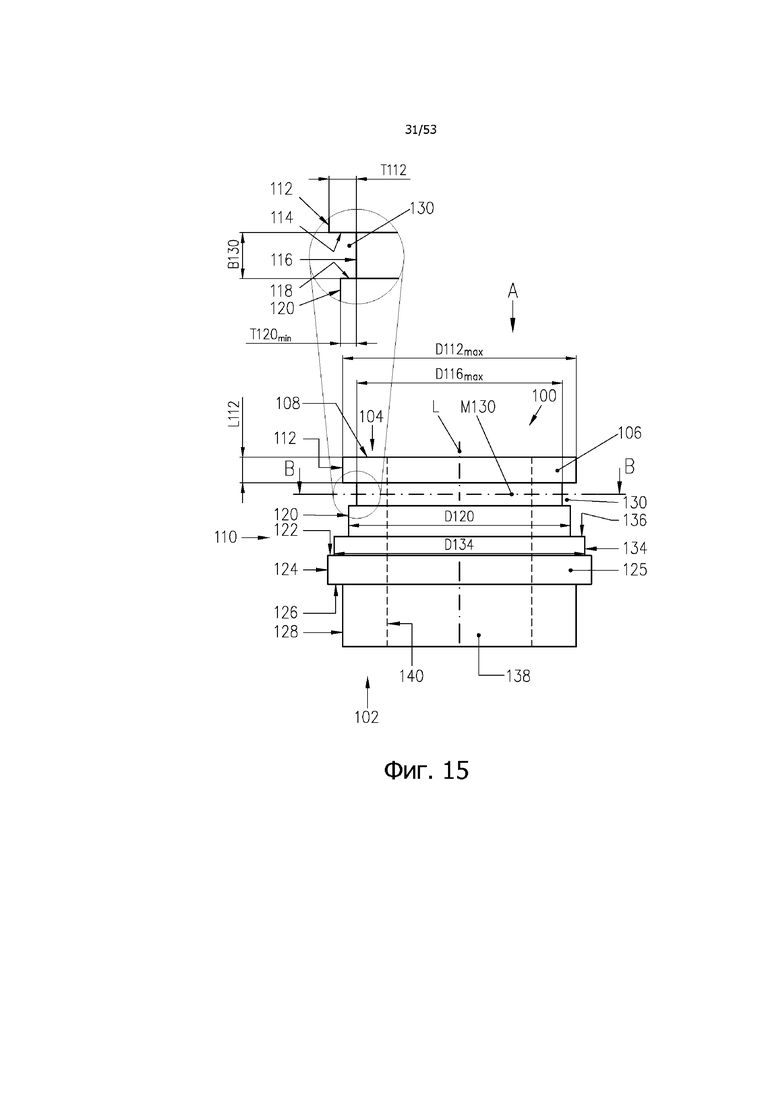

на фиг. 15 – соединительная деталь в соответствии с другим частным вариантом осуществления изобретения, вид сбоку;

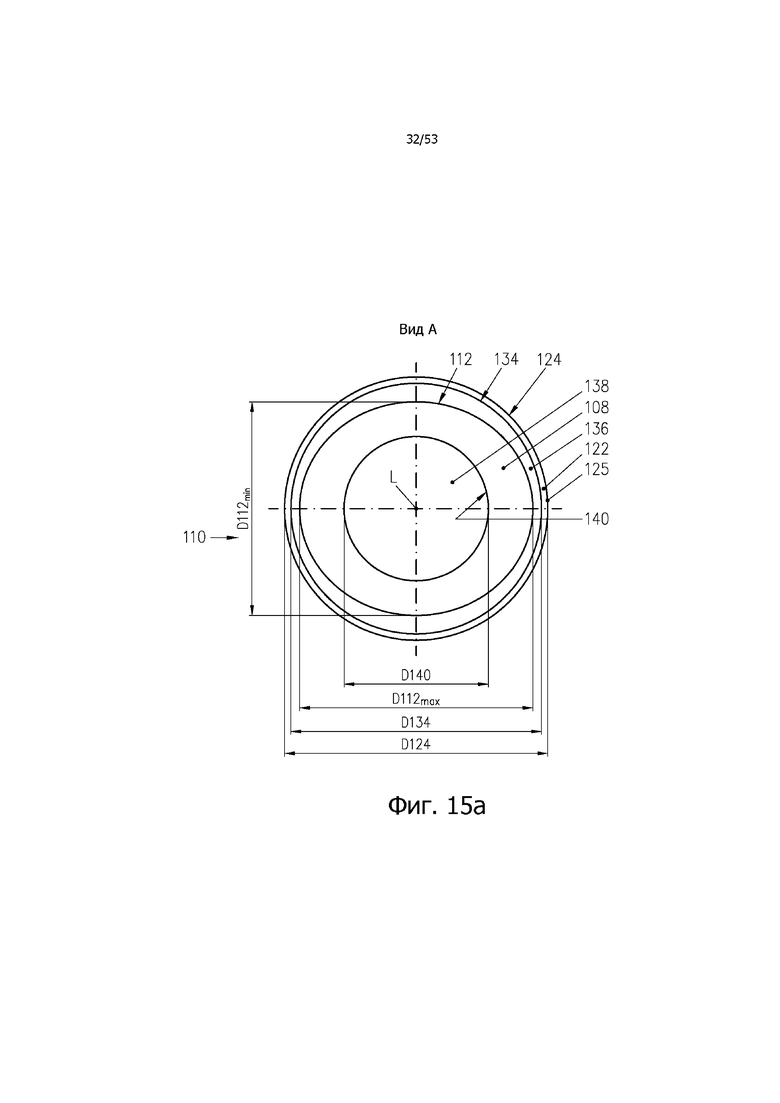

на фиг. 15а – соединительная деталь на фиг. 15, вид А;

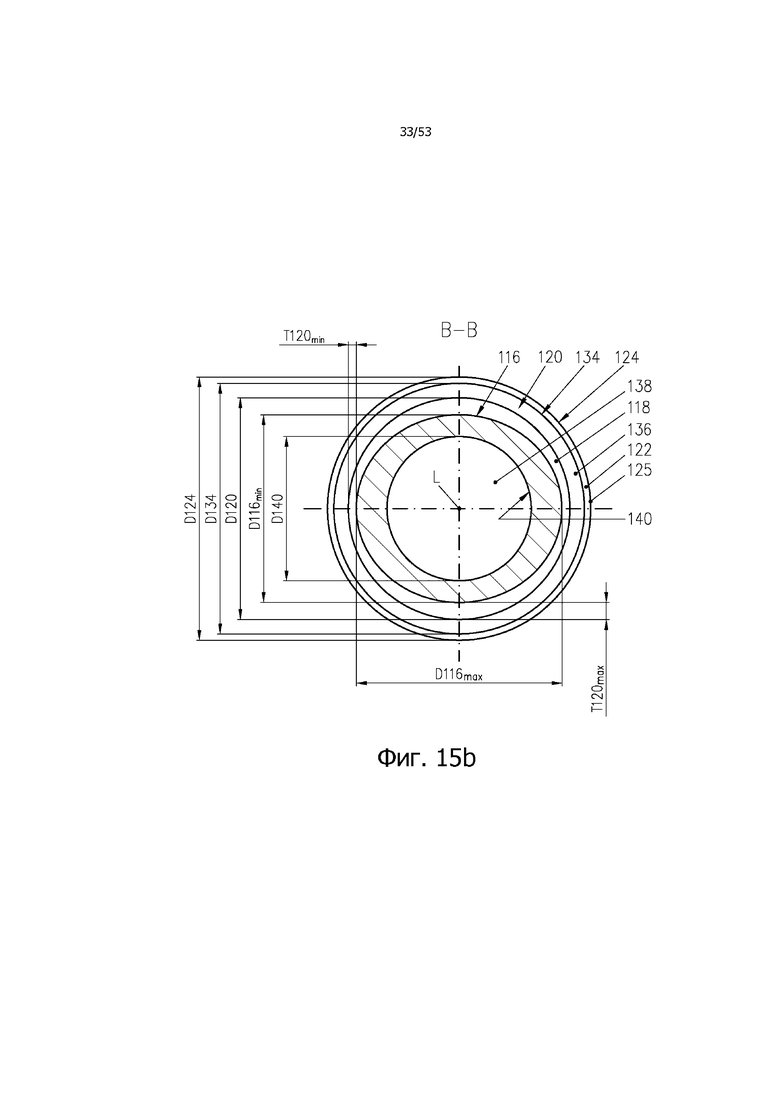

на фиг. 15b – соединительная деталь на фиг. 15, разрез В-В;

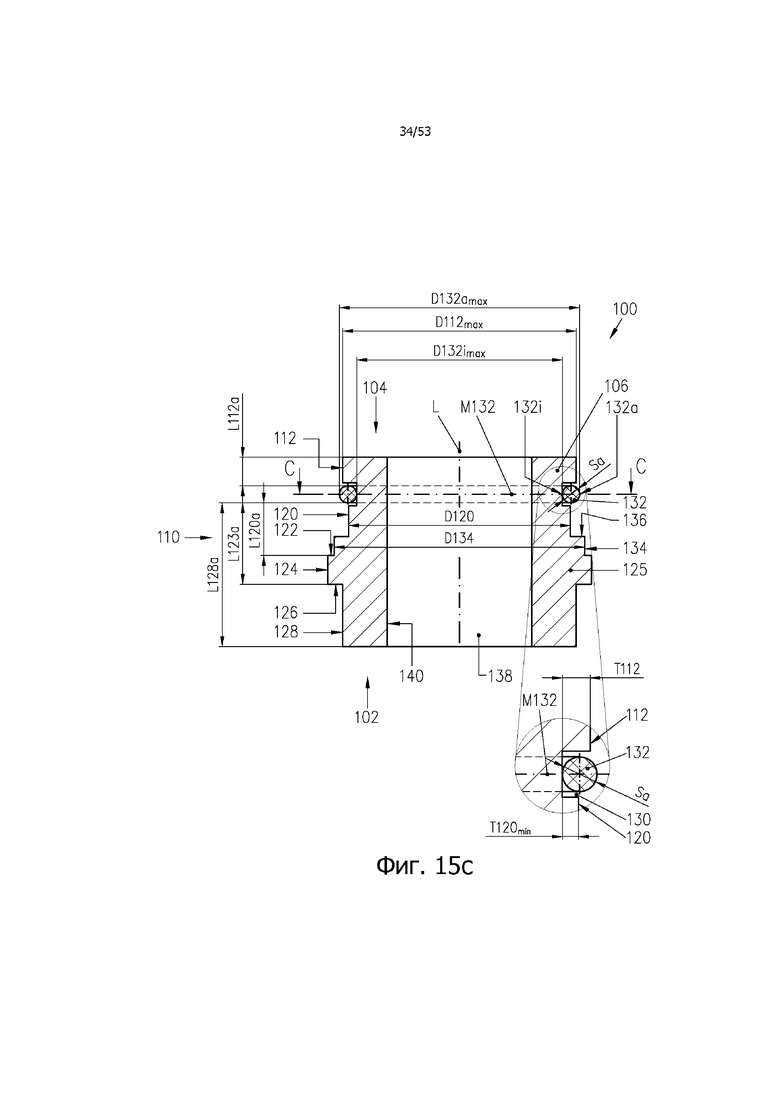

на фиг. 15с – соединительная деталь на фиг. 15 с кольцом круглого сечения, вид в разрезе;

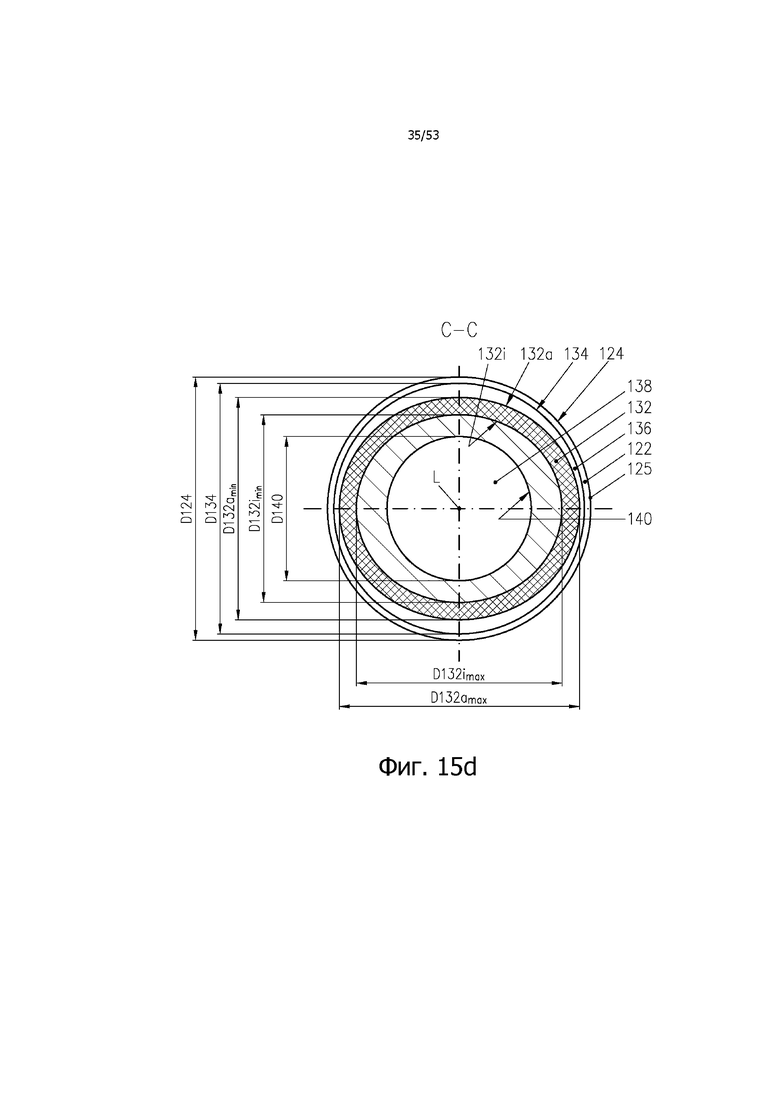

на фиг. 15d – соединительная деталь на фиг. 15с, разрез С-С;

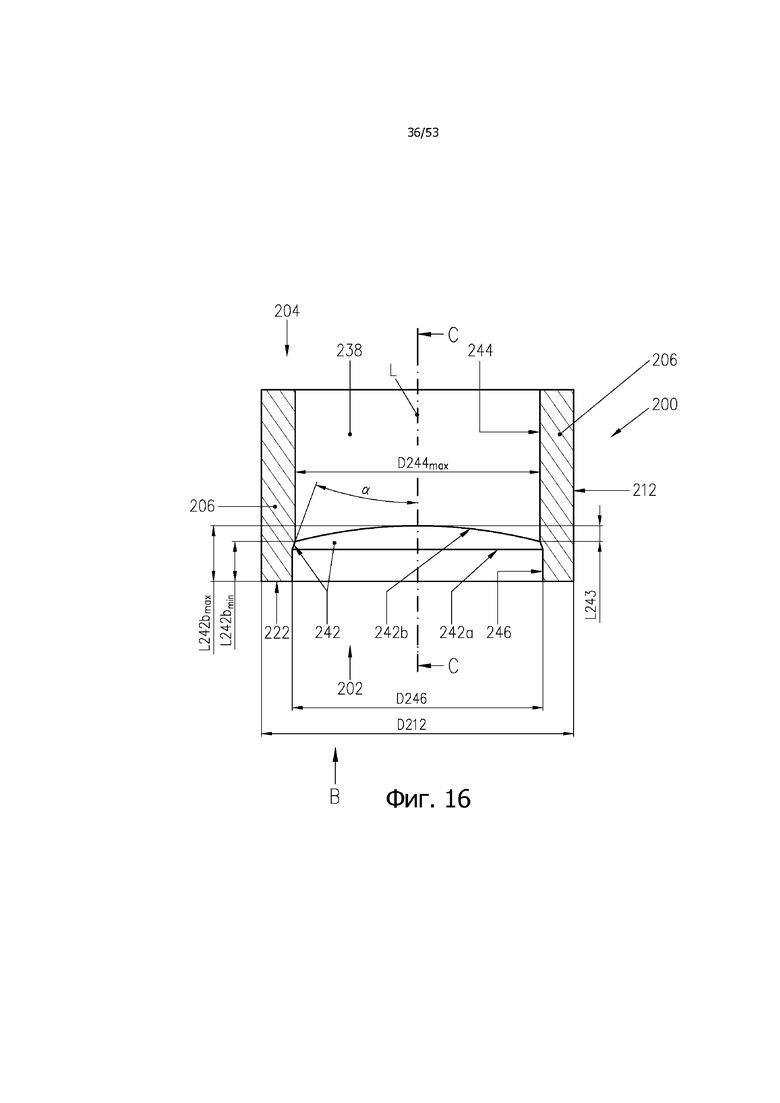

на фиг. 16 – соединительная деталь в соответствии с другим частным вариантом осуществления изобретения, вид в разрезе;

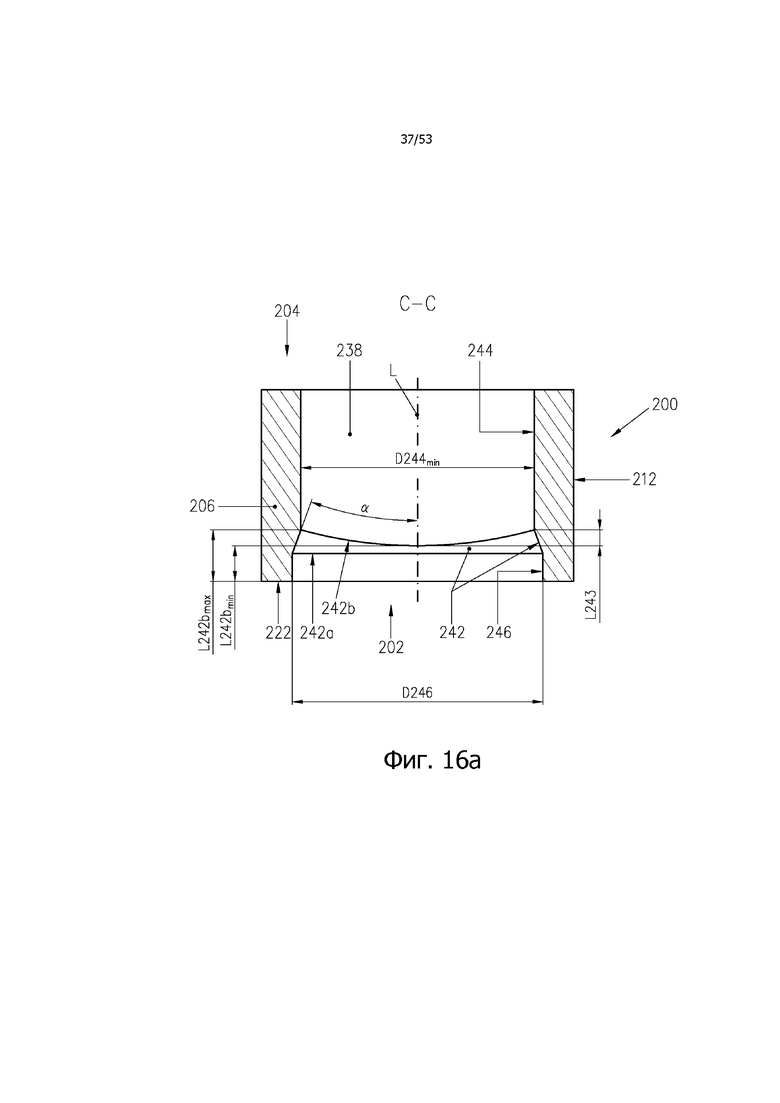

на фиг. 16а – соединительная деталь на фиг. 16, разрез С-С;

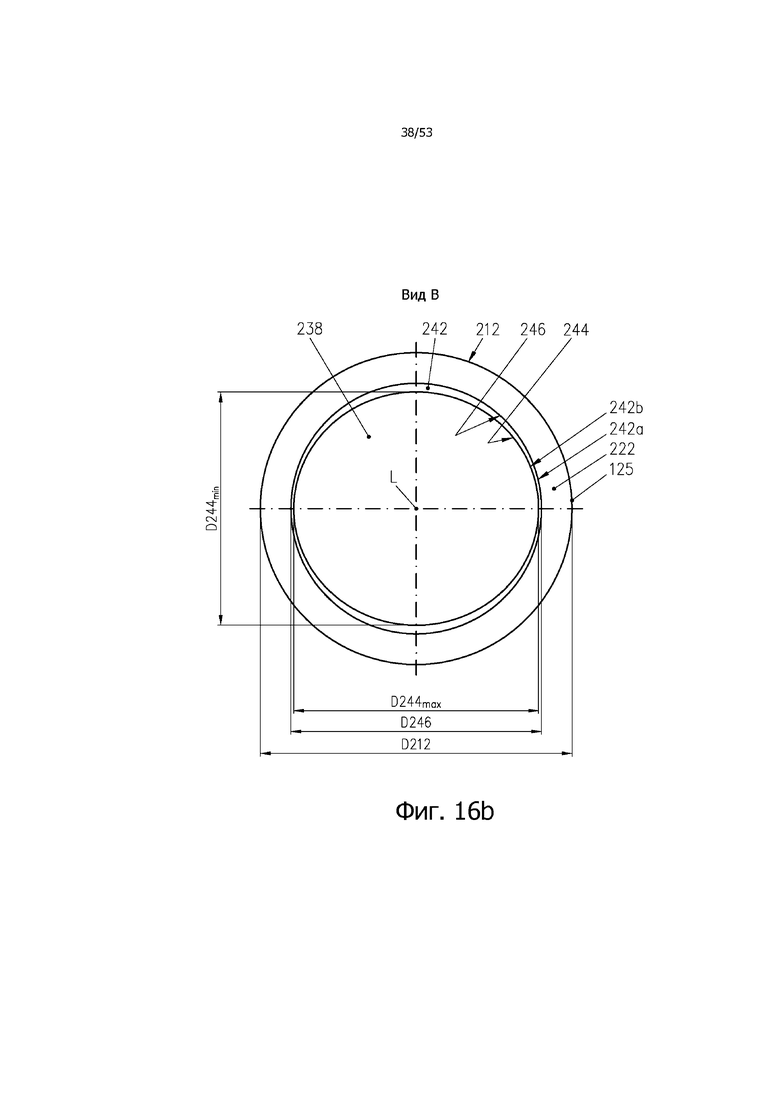

на фиг. 16b – соединительная деталь на фиг. 16, вид В;

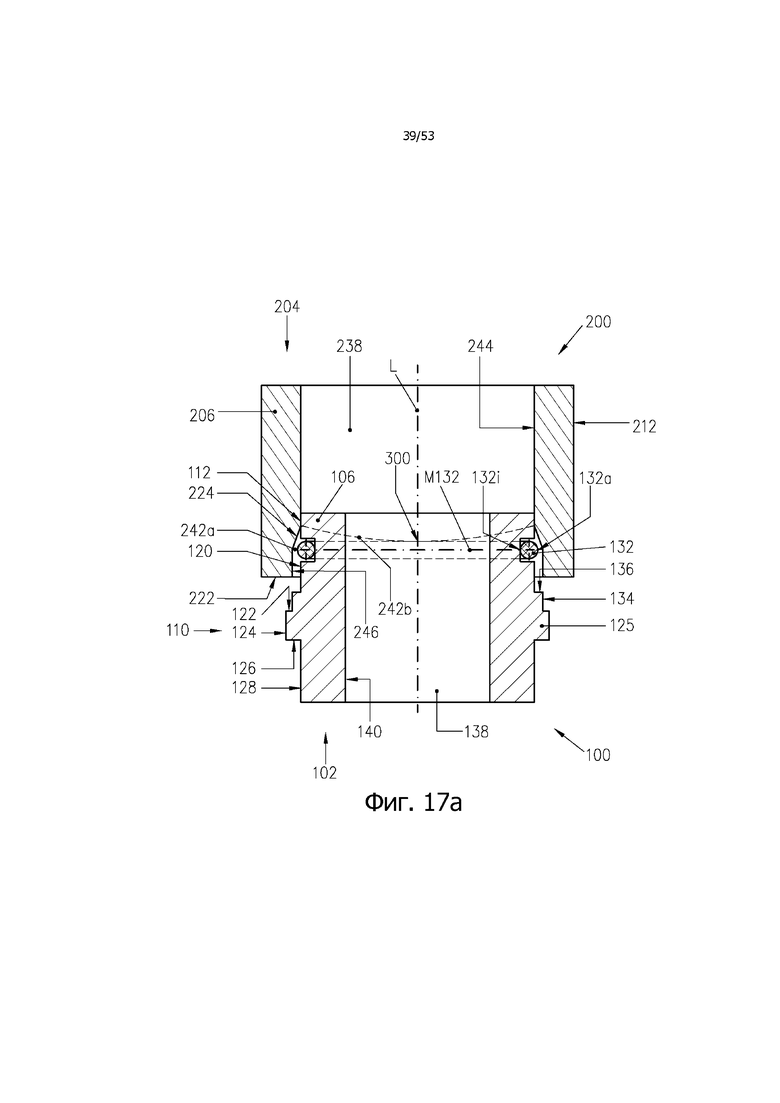

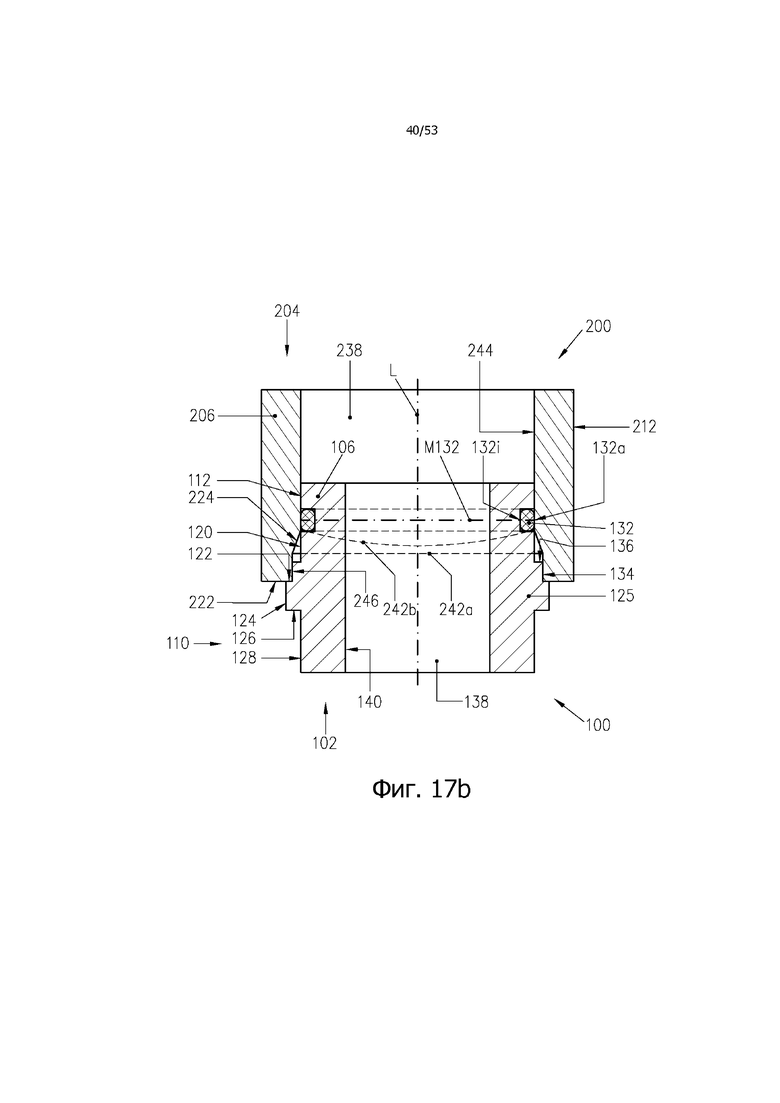

на фиг. 17а, 17b – соединение соединительной детали на фиг. 15, 15с и соединительной детали на фиг. 16 в разных состояниях сборки, вид в разрезе;

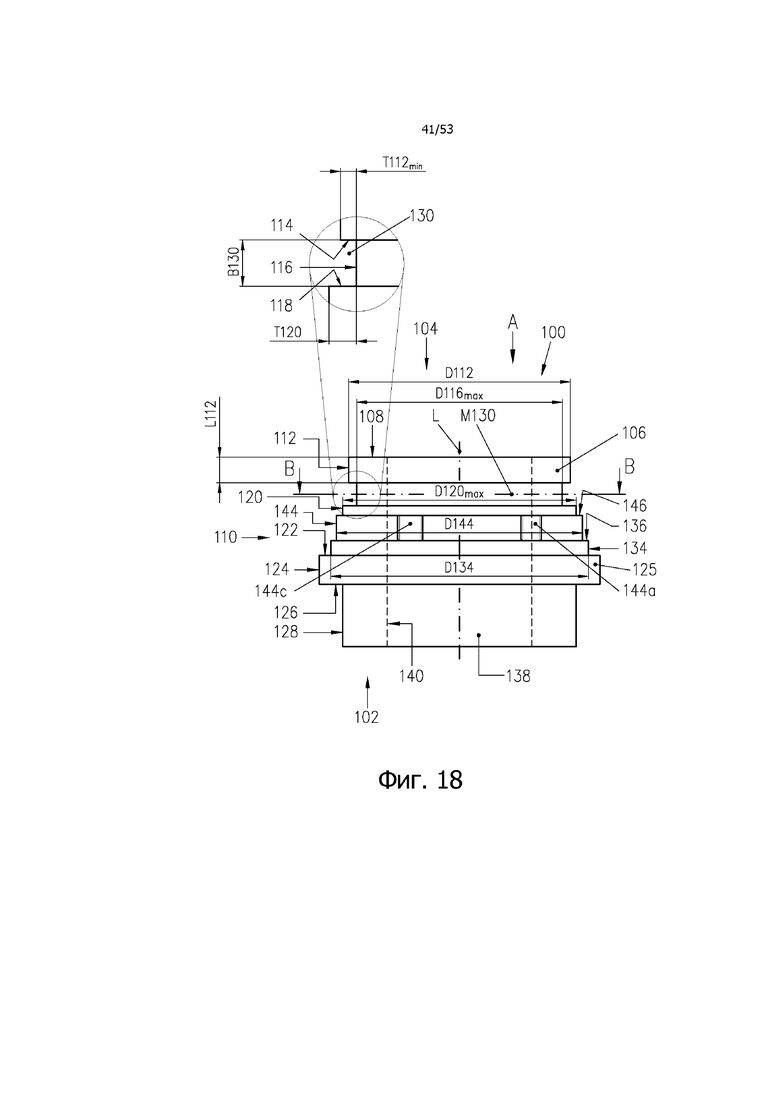

на фиг. 18 – соединительная деталь в соответствии с другим частным вариантом осуществления изобретения, вид сбоку;

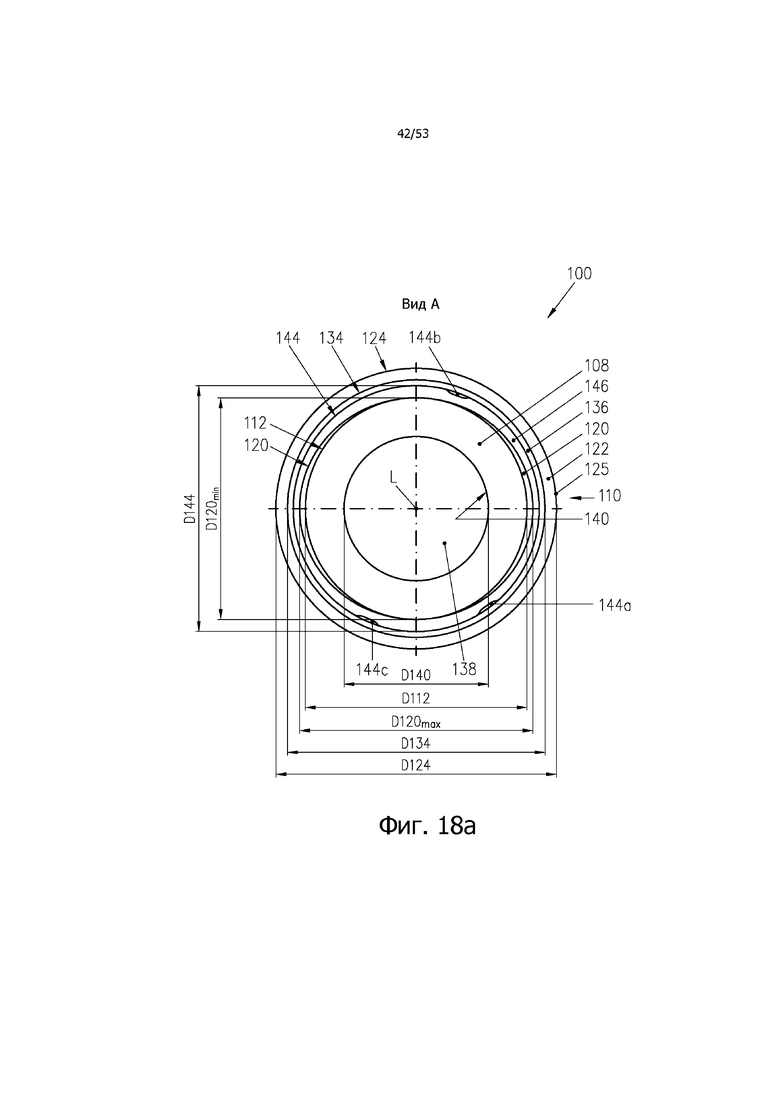

на фиг. 18а – соединительная деталь на фиг. 18, вид А;

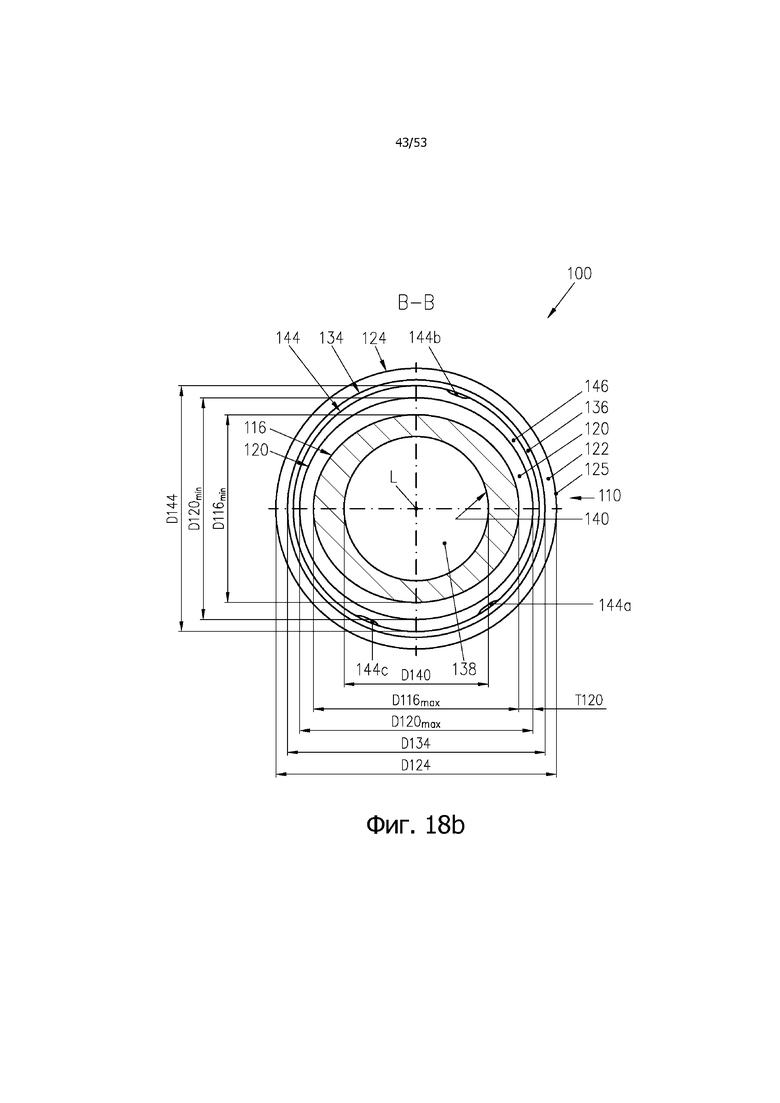

на фиг. 18b – соединительная деталь на фиг. 18, разрез В-В;

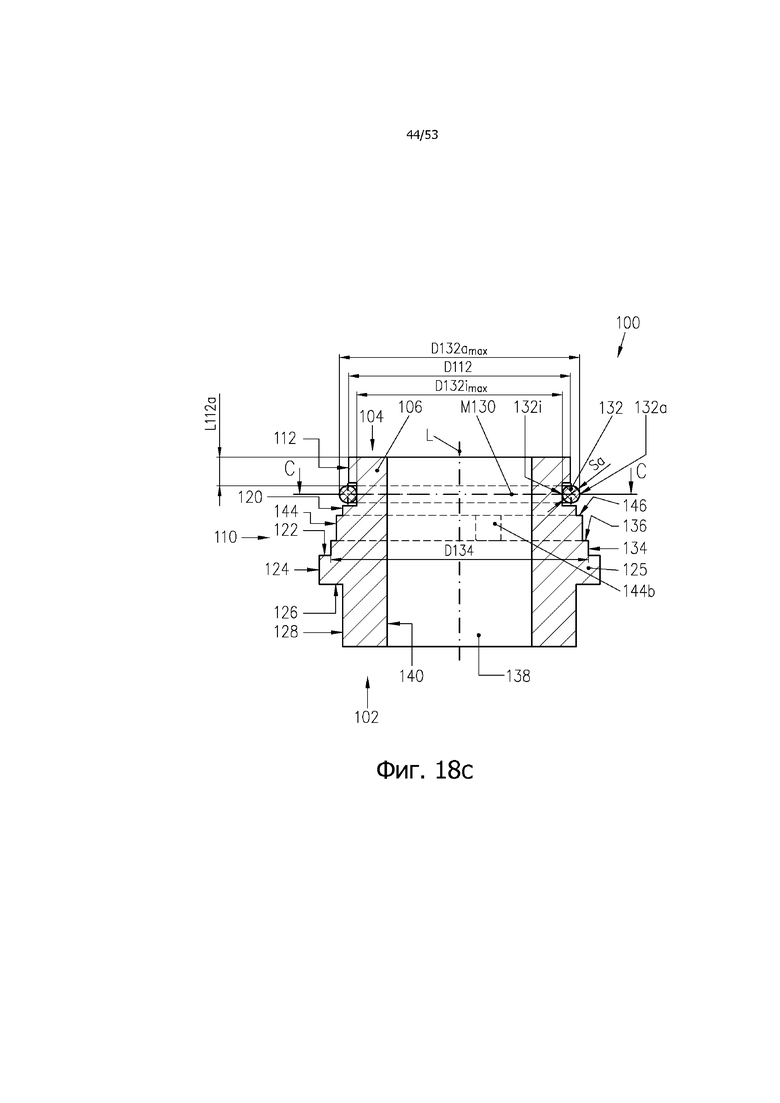

на фиг. 18с – соединительная деталь на фиг. 18 с кольцом круглого сечения, вид в разрезе;

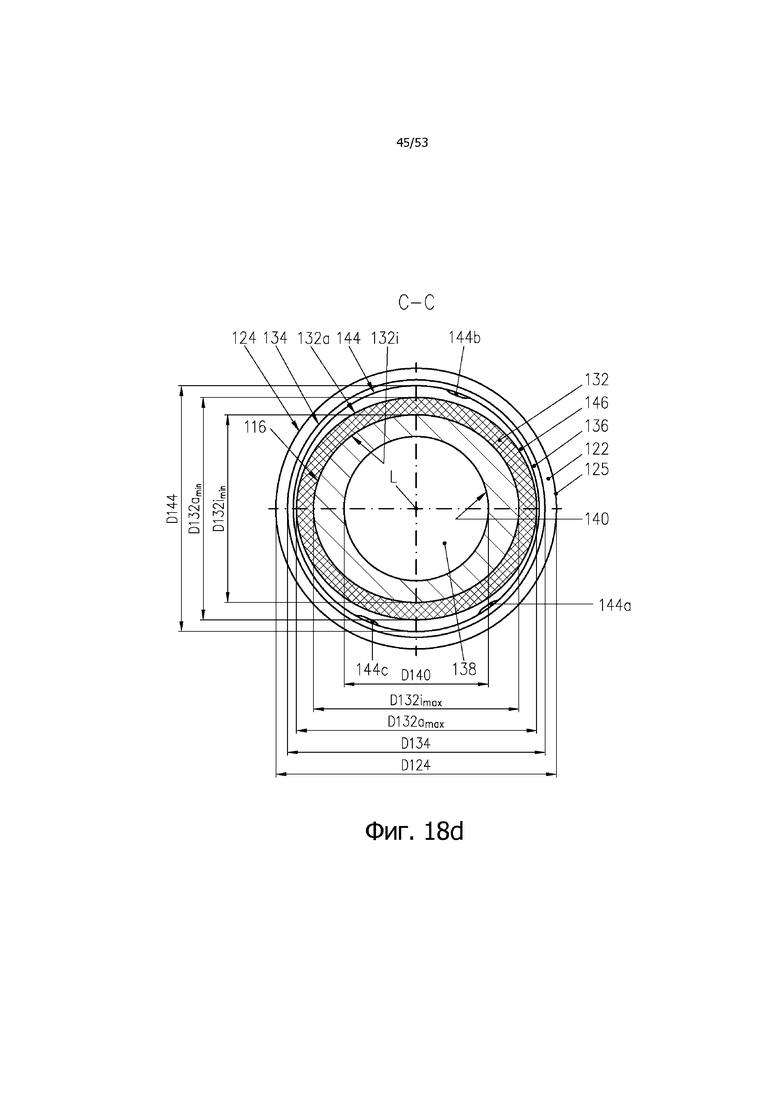

на фиг. 18d – соединительная деталь на фиг. 18с, разрез С-С;

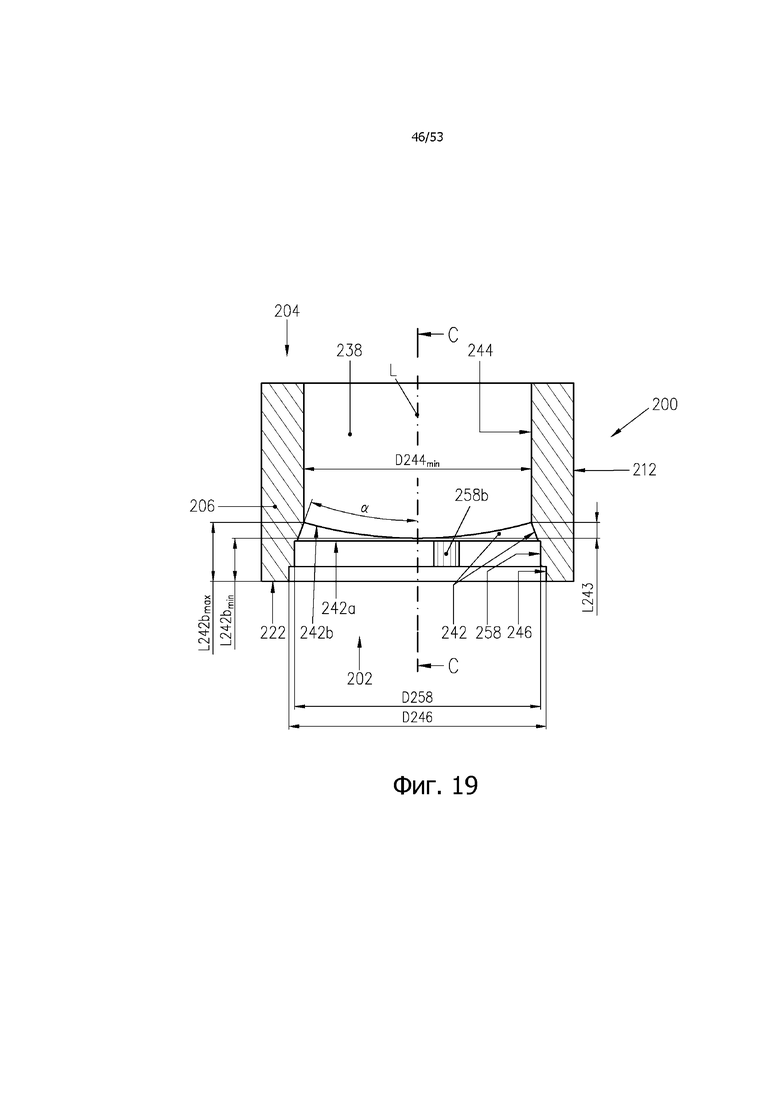

на фиг. 19 – соединительная деталь в соответствии с другим вариантом осуществления изобретения, вид в разрезе;

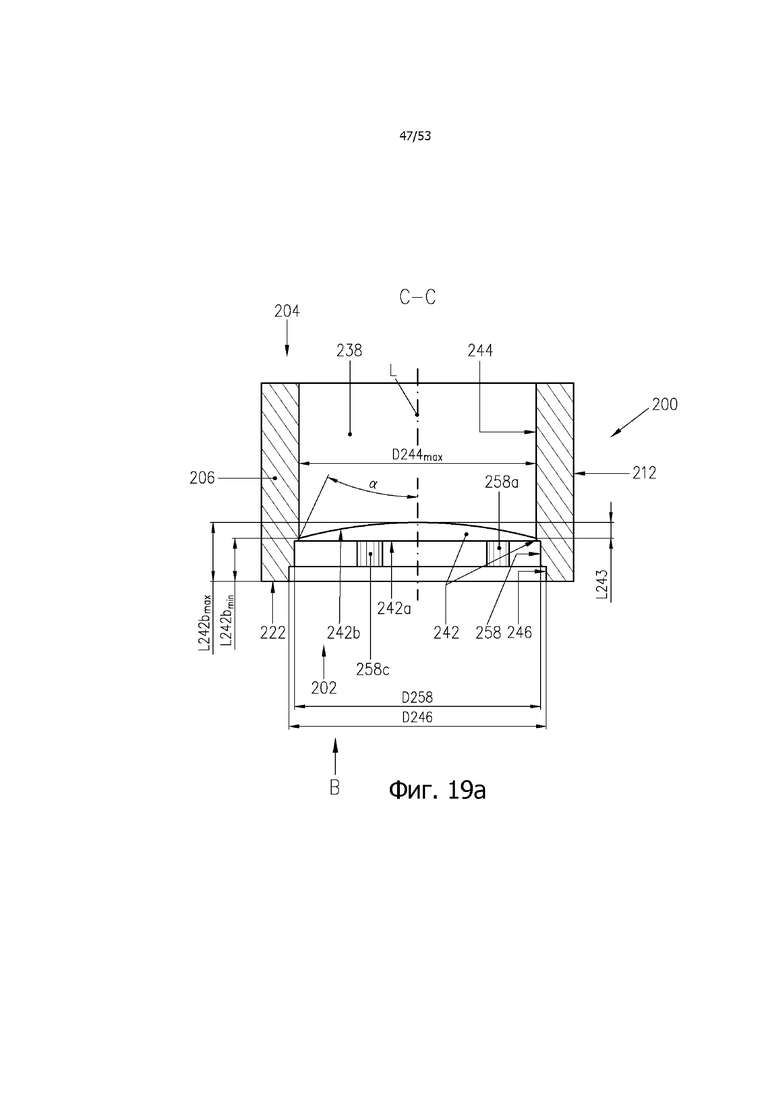

на фиг. 19а – соединительная деталь на фиг. 19, разрез С-С;

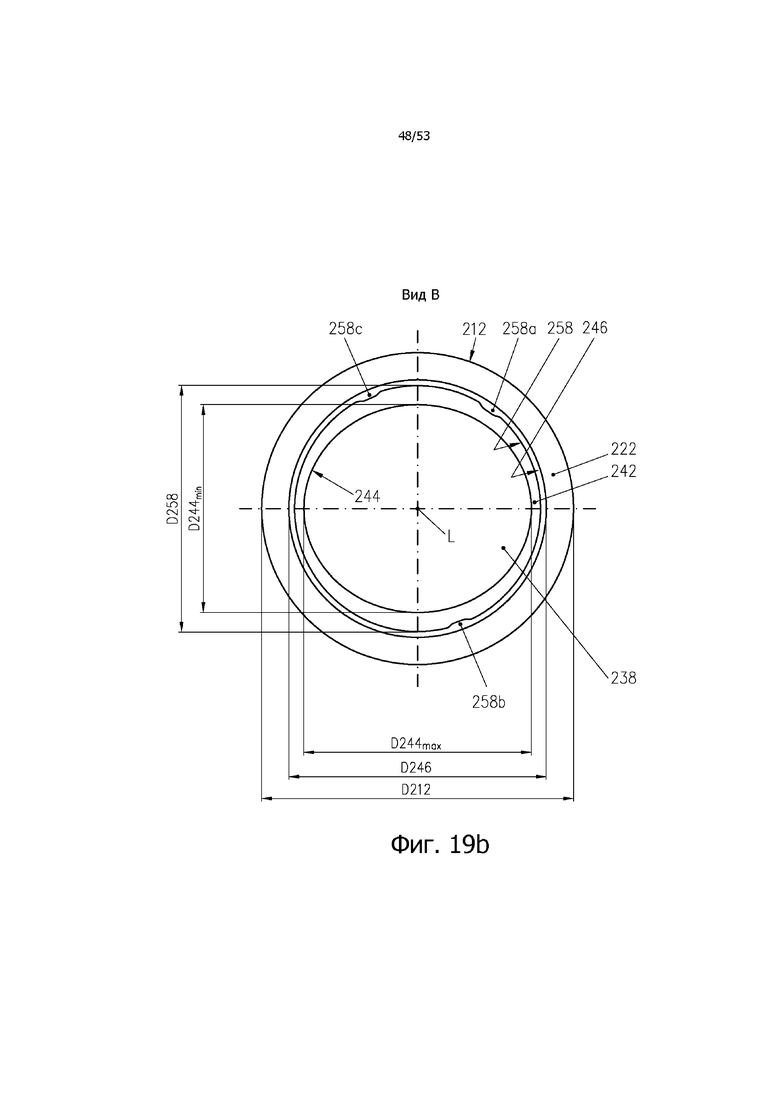

на фиг. 19b – соединительная деталь на фиг. 19а, вид В;

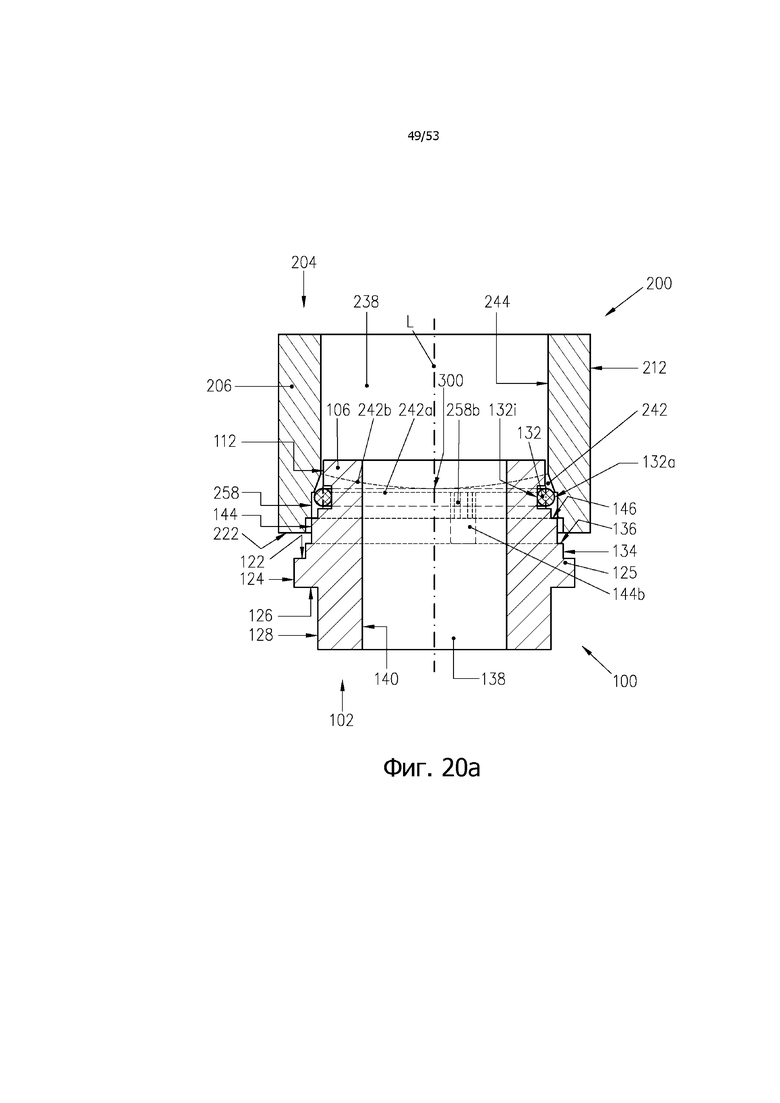

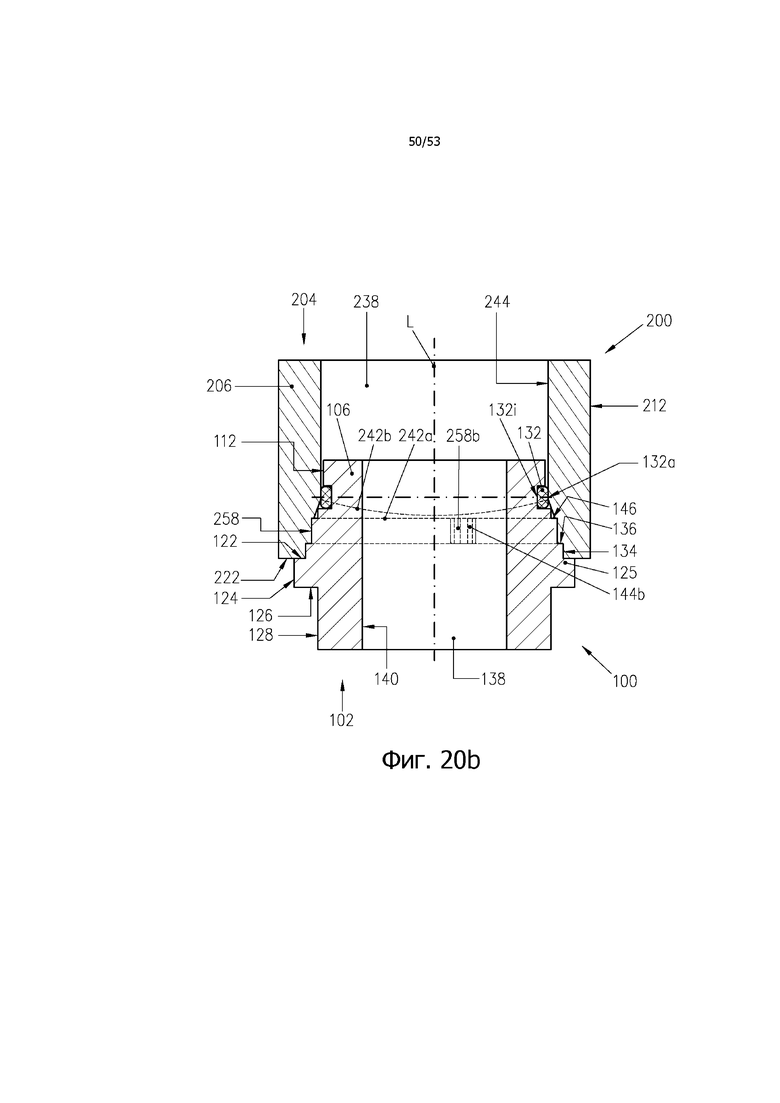

на фиг. 20а, 20b – соединение соединительной детали на фиг. 18с и соединительной детали на фиг. 19 в разных состояниях сборки, вид в разрезе;

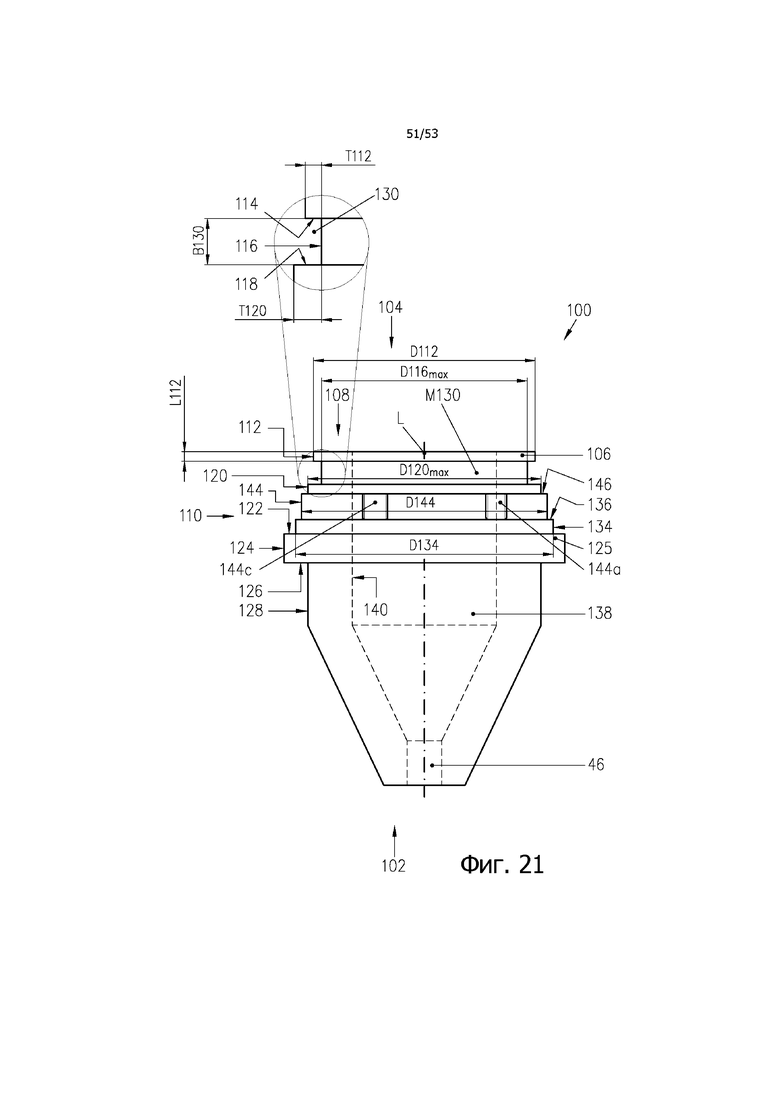

на фиг. 21 – сопло для плазменной горелки в соответствии с частным вариантом осуществления изобретения, вид в разрезе;

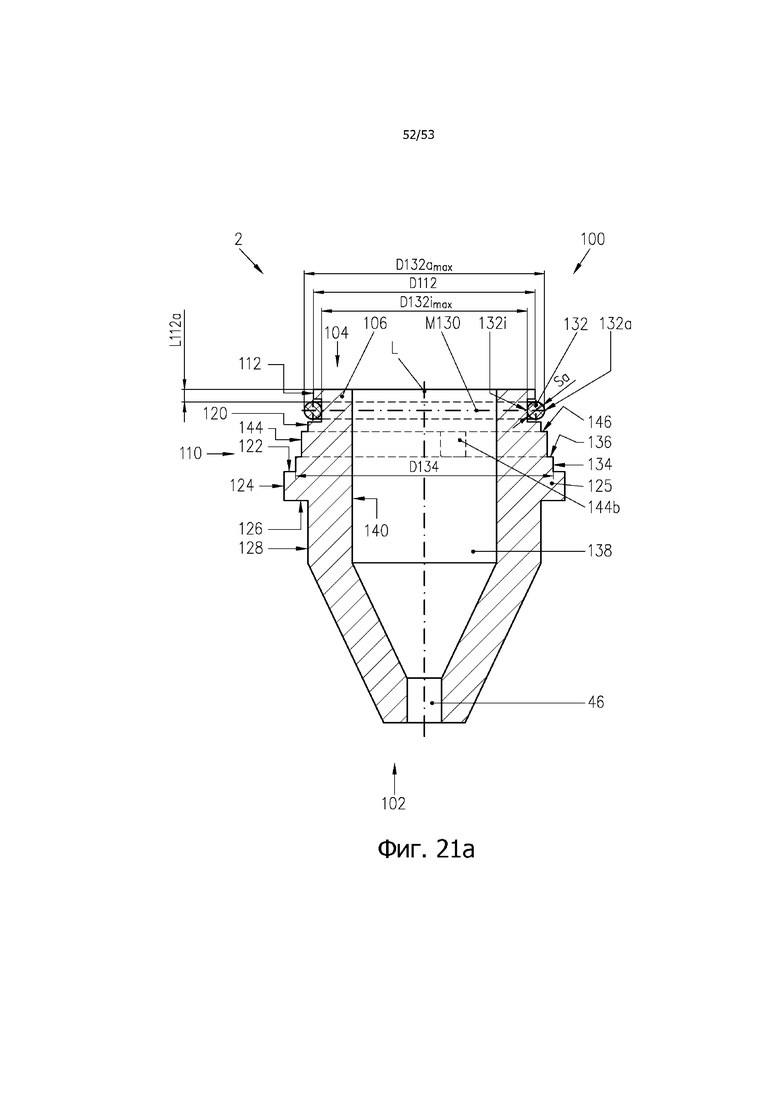

на фиг. 21а – сопло на фиг. 21 с кольцом круглого сечения, вид в разрезе;

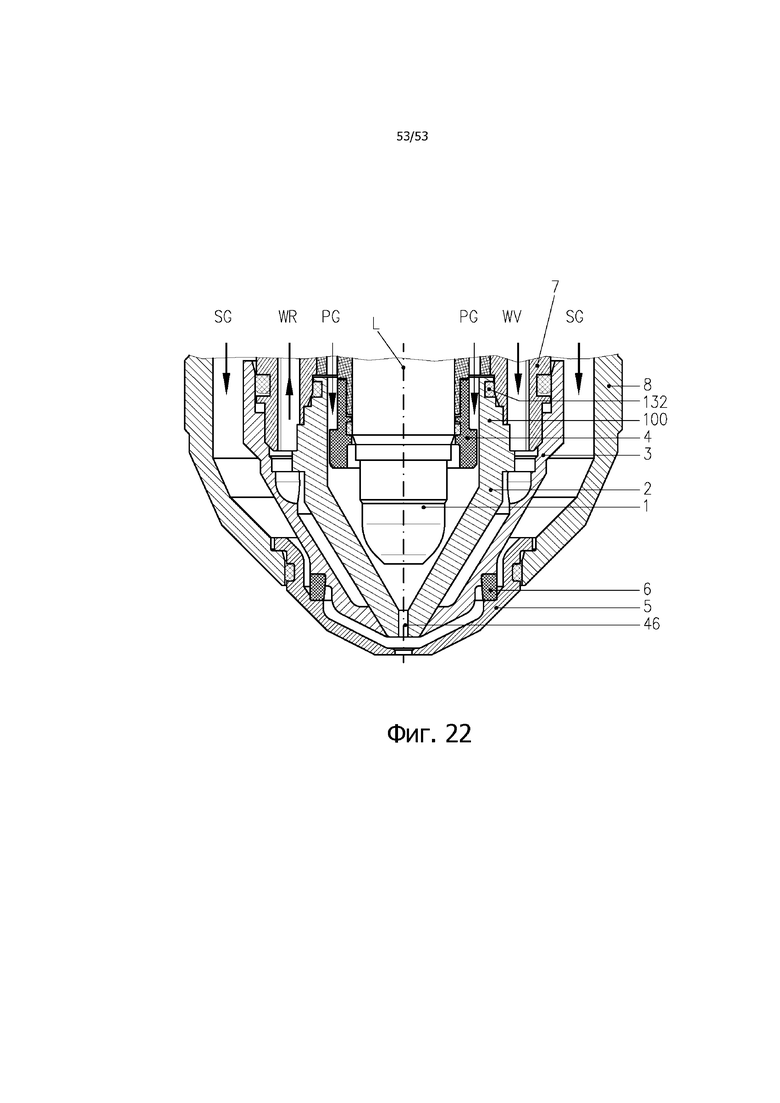

на фиг. 22 – составные части головки плазменной горелки в соответствии с частным вариантом осуществления изобретения.

На фиг. 1 показана первая соединительная деталь 100, содержащая проходящее вдоль продольной оси L тело 106 с передним 102 и задним 104 концами, внутренней поверхностью 140 и внешней поверхностью 110, включающей в себя множество поверхностей 108, 112, 114, 116, 118, 120, 122, 124, 126, 128.

Внешняя поверхность 110 имеет окружающий паз 130. Он ограничен боковыми поверхностями 114 (обращена к заднему концу 104) и 118 (обращена к переднему концу 102) и дном 116. Паз 130 имеет ширину В130 и глубину Т130 и подходит для размещения кольца круглого сечения или профильного кольца. Паз 130 проходит по периферии, однако имеет до воображаемой опорной точки F на продольной оси L по отношению к воображаемой средней линии М130 на дне 116 разные расстояния L116 параллельно продольной оси L. Максимальное расстояние L116max составляет здесь половину ширины В130 паза. Например, ширина паза составляет 2 мм, следовательно, L116max составляет 1 мм.

На внешней поверхности 110 находится фланец 125, ограниченный поверхностями (внешними поверхностями) 122 (обращена к заднему концу), 124 и 126 (обращены к переднему концу).

Задний конец 104 имеет поверхность (внешнюю поверхность) 108.

Первое боковое ограничение паза 130, поверхность 114, имеет параллельно продольной оси L до заднего конца 104 соединительной детали 100 разные расстояния L112. Минимальное расстояние обозначено L112min, а максимальное – L112max.

Второе боковое ограничение паза 130, поверхность 118, имеет параллельно продольной оси L до переднего конца 102 соединительной детали 100 разные расстояния L128, до поверхности 122 фланца 125 – разные расстояния L120, а до поверхности 126 фланца 125 – разные расстояния L124. Показанные на фиг. 1 минимальные расстояния L128, L124, L120 обозначены L128min, L124min, L120min, а максимальные – L128max, L124max, L120max.

Боковые ограничения, поверхности 114, 118, паза 130 также имеют разные по величине, проходящие параллельно продольной оси L расстояния до заднего конца 104 и до переднего конца 102, а также до поверхностей 122, 126 фланца 125. Разность между наибольшим и наименьшим расстояниями между одним и тем же боковым ограничением паза, боковой поверхностью 114 или 118, и задним концом 104 или передним концом 102 или поверхностью 122 или 126 фланца 125 соответствует в этом примере половине ширины паза 2 мм и составляет здесь 1 мм.

Поверхность 122 фланца 125 может выполнять функцию осевого упора или предназначена для позиционирования аксиально продольной оси L в другой соединительной детали, например, соединительной детали 200 на фиг. 2.

Внешние поверхности 112, 120, 124 могут быть предназначены для центрирования радиально к продольной оси L, когда соединительная деталь 100 вставляется, например, в соединительную деталь 200 на фиг. 2.

Соединительная деталь 100 имеет внутри вдоль продольной оси L сквозное отверстие 138 с внутренней поверхностью 140. Через это отверстие 138 в установленном состоянии может протекать текучая среда.

На фиг. 1а-1с показаны примеры разных форм паза 130. На фиг. 1а показан прямоугольный паз, на фиг. 1b – так называемый трапециевидный паз, а на фиг. 1с – круглый паз. Посередине дна 116 паза проходит воображаемая средняя линия М130 паза 130. Также эта воображаемая средняя линия имеет на периферии разные расстояния до опорной точки F.

На фиг. 1d показана соединительная деталь 100 на фиг. 1 с кольцом 132 круглого сечения в пазу 130.

В этом примере кольцо 132 имеет толщину Sa корда 1,5 мм. Посередине корда находится воображаемая средняя линия М132. Кольцо 132 проходит по периферии в пазу 130. Однако воображаемая средняя линия М132 имеет до опорной точки F на продольной оси L разные расстояния L116a параллельно ей. Максимальное расстояние L116max составляет в этом примере 2/3 толщины Sa корда. Толщина Sa корда составляет здесь 1,5 мм, следовательно, максимальное расстояние L116max составляет 1 мм.

Обращенная в направлении к заднему концу 104 внешняя поверхность кольца 132 имеет параллельно продольной оси L разные расстояния L112a до заднего конца 104. Минимальное расстояние обозначено L112amin, а максимальное – L112amax.

Обращенная в направлении к переднему концу 102 внешняя поверхность кольца 132 имеет параллельно продольной оси L разные расстояния L128a до переднего конца 102, разные расстояния L120a до поверхности 122 фланца 125 и разные расстояния L124a до поверхности 126 фланца 125. Показанные на фиг. 1d минимальные расстояния L128а, L124а, L120а обозначены L128аmin, L124аmin, L120аmin, а максимальные – L128аmax, L124аmax, L120аmax.

Следовательно, соответствующие, обращенные к более близкому концу внешние поверхности кольца 132 имеют параллельно продольной оси L разные по величине расстояния до заднего конца 104 и до переднего конца 102, а также до поверхностей 122, 126 фланца 125.

Разность между наибольшим и наименьшим расстояниями между обращенной к заднему концу 104 внешней поверхностью кольца 132 и задним концом 104 и разность между наибольшим и наименьшим расстояниями между обращенной к переднему концу 102 внешней поверхностью кольца 132 и передним концом 102 или поверхностью 122 или 126 фланца соответствует в этом примере 2/3 толщины Sa корда, здесь 1 мм.

На фиг. 2 в качестве примера показана вторая соединительная деталь 200, в которую может вставляться или устанавливаться соединительная деталь 100 на фиг. 1d и 4а. Она содержит проходящее вдоль продольной оси L тело 206 с передним 202 и задним 204 концами, внешней 212 и внутренней 240 поверхностями. Между передним 202 и задним 204 концами проходит отверстие 238. На переднем конце 202 находятся поверхность 222, которая может выполнять функцию упорной поверхности для поверхности 122 соединительной детали 100 на фиг. 1, и фаска 242, которая облегчает ввод соединительной детали 100 в отверстие 238 соединительной детали 200.

На фиг. 3а, 3b показан пример соединения первой соединительной детали 100 на фиг. 1 и второй соединительной детали 200 на фиг. 2 в разных состояниях сборки.

На фиг. 3а начинается как раз соприкосновение кольца 132 с поверхностью фаски 242 в одном месте (слева). Здесь хорошо видно преимущество изобретения. В начале установки не требуется сразу деформировать кольцо 132 по всей его периферии, а деформация начинается сначала в одном месте, а затем «перемещается» по периферии. Это уменьшает необходимое усилие и облегчает вставление.

На фиг. 3b показан пример полностью собранных или вставленных друг в друга соединительных деталей 100, 200. Место или линия соединения герметичное/герметичная за счет вставления первой соединительной детали 100 во вторую соединительную деталь 200 и за счет кольца 132 в комбинации с внутренней поверхностью 240 для текучей среды, которая может протекать через внутренние отверстия 138, 238. Соединительные детали 100, 200 выравниваются радиально к продольной оси L за счет жесткого допуска, например, посадки Н7/h6 или Н7/h7 по DIN ISO 286, внутренней поверхности 240 диаметром D240 относительно внешней поверхности 120 наружным диаметром D120. Осевое выравнивание по продольной оси L соединительных деталей по отношению друг к другу осуществляется за счет соприкосновения поверхности 122 первой соединительной детали 100 и поверхности 222 второй соединительной детали 200.

Таким образом, возможны простая установка и однозначное осевое и радиальное позиционирование с малым допуском при одновременно герметичном соединении.

На фиг. 4 показан пример соединительной детали 100 аналогично фиг. 1. В противоположность фиг. 1, паз 130 имеет на периферии не только одно проходящее вдоль продольной оси L максимальное расстояние и одно минимальное расстояние, но и множество максимальных и минимальных расстояний. Конкретно это поясняется на следующем примере.

Паз 130 проходит по периферии. Воображаемая средняя линия М130 на дне 116 имеет до воображаемой опорной точки F на продольной оси L разные расстояния L116 вдоль нее. Максимальное расстояние L116max, которое в этом примере возникает на периферии дважды, к тому же эквидистантно, составляет половину ширины В130 паза. Здесь ширина паза составляет 2 мм, следовательно, L116max составляет 1 мм.

Первое боковое ограничение паза 130, поверхность 114, имеет параллельно продольной оси L до заднего конца 104 разные расстояния L112. Минимальное расстояние обозначено L112min, а максимальное – L112max. Минимальные и максимальные расстояния имеются здесь соответственно дважды.

Второе боковое ограничение паза 130, поверхность 118, имеет параллельно продольной оси L до переднего конца 102 разные расстояния L128, до поверхности 122 фланца 125 – разные расстояния L120, а до поверхности 126 фланца 125 – разные расстояния L124. Показанные на фиг. 4 минимальные расстояния L128, L124, L120 обозначены L128min, L124min, L120min, а максимальные – L128max, L124max, L120max. Минимальные и максимальные расстояния имеются здесь соответственно дважды.

Боковые ограничения, поверхности 114, 118, паза 130 также имеют разные по величине, проходящие параллельно продольной оси L расстояния до заднего конца 104 и до переднего конца 102, а также до поверхностей 122, 126 фланца 125. Разумеется, могут быть реализованы более двух минимальных и максимальных расстояний.

Разность между наибольшим и наименьшим расстояниями между одним и тем же боковым ограничением паза, боковой поверхностью 114 или 118, и задним концом 104 или передним концом 102 или поверхностью 122 или 126 фланца 125 соответствует в этом примере половине ширины паза 2 мм и составляет здесь 1 мм.

Поверхность 122 фланца 125 может выполнять функцию осевого упора или предназначена для позиционирования аксиально продольной оси L в другой соединительной детали, например, соединительной детали 200 на фиг. 2.

Поверхности 112, 120, 124 в качестве внешних поверхностей могут быть предназначены для центрирования радиально к продольной оси L, когда соединительная деталь 100 вставляется, например, в соединительную деталь 200 на фиг. 2.

Соединительная деталь 100 имеет внутри вдоль продольной оси L сквозное отверстие 138 с внутренней поверхностью 140. Через это отверстие 138 в установленном состоянии может протекать текучая среда.

На фиг. 4а показан пример соединительной детали на фиг. 4с кольцом 132 круглого сечения в пазу 130.

В этом примере кольцо имеет толщину S корда 1,5 мм. В середине корда находится воображаемая средняя линия М132. Кольцо 132 проходит по периферии в пазу 130. Однако воображаемая средняя линия М132 имеет до опорной точки F на продольной оси L разные расстояния L116a параллельно ей. Максимальное расстояние L116аmax составляет в этом примере 2/3 толщины Sa корда. Толщина Sa корда составляет здесь 1,5 мм, следовательно, максимальное расстояние L116аmax составляет 1 мм.

Обращенная в направлении к заднему концу 104 внешняя поверхность кольца 132 имеет параллельно продольной оси L разные расстояния L112a до заднего конца 104. Минимальное расстояние обозначено L112amin, а максимальное – L112amax.

Обращенная в направлении к переднему концу 102 внешняя поверхность кольца 132 имеет параллельно продольной оси L разные расстояния L128a до переднего конца 102, разные расстояния L120a до поверхности 122 фланца 125 и разные расстояния L124a до поверхности 126 фланца 125. Показанные на фиг. 4а минимальные расстояния L128а, L124а, L120а обозначены L128аmin, L124аmin, L120аmin, а максимальные – L128аmax, L124аmax, L120аmax.

Следовательно, соответствующие, обращенные к более близкому концу внешние поверхности кольца 132 имеют параллельно продольной оси L разные по величине расстояния до заднего конца 104 и до переднего конца 102, а также до поверхностей 122, 126 фланца 125.

Разность между наибольшим и наименьшим расстояниями между обращенной к заднему концу 104 внешней поверхностью кольца 132 и задним концом 104 и разность между наибольшим и наименьшим расстояниями между обращенной к переднему концу 102 внешней поверхностью кольца 132 и передним концом 102 или поверхностью 122 или 126 фланца соответствует в этом примере 2/3 толщины Sa корда, здесь 1 мм.

На фиг. 5а, 5b показан пример соединения первой соединительной детали 100 на фиг. 4а и второй соединительной детали 200 на фиг. 2 в разных состояниях сборки.

На фиг. 5а начинается как раз соприкосновение кольца 132 с поверхностью фаски 242 в двух местах (слева и справа). Здесь хорошо видно преимущество изобретения. В начале установки не требуется сразу деформировать кольцо 132 по всей его периферии, а деформация начинается в двух местах, расположенных друг против друга на периферии, и в зависимости от состояния сборки деформация происходит по всей периферии постепенно. Это уменьшает необходимое усилие и облегчает вставление. Преимущество по сравнению с фиг. 3 в том, что за счет попадания кольца 132 на фаску 242 в двух местах одновременно уменьшается опасность перекашивания.

Предпочтительным против перекашивания является начало деформации по меньшей мере в трех местах одновременно.

Недостаток в том, что по мере увеличения числа точек соприкосновения в начале установки снова требуется больше усилия для нее.

На фиг. 5b показан пример полностью собранных или вставленных друг в друга соединительных деталей 100, 200. Место или линия соединения герметичное/герметичная за счет вставления первой соединительной детали 100 во вторую соединительную деталь 200 и за счет кольца 132 в комбинации с внутренней поверхностью 240 для текучей среды, которая может протекать через внутренние отверстия 138, 238. Соединительные детали 100, 200 выравниваются радиально к продольной оси L за счет жесткого допуска, например, посадки Н7/h6 или Н7/h7 по DIN ISO 286, внутренней поверхности 240 диаметром D240 относительно внешней поверхности 120 наружным диаметром D120. Осевое выравнивание по продольной оси L соединительных деталей по отношению друг к другу осуществляется за счет соприкосновения поверхности 122 первой соединительной детали 100 и поверхности 222 второй соединительной детали 200.

Таким образом, возможны простая установка и однозначное осевое и радиальное позиционирование с малым допуском при одновременно герметичном соединении соединительных деталей.

На фиг. 6 показана вторая соединительная деталь 200, содержащая проходящее вдоль продольной оси L тело 206 с передним 202 и задним 204 концами, внешней поверхностью 212 и внутренней поверхностью 240, включающей в себя множество поверхностей 214, 216, 218, 244, 246.

Внутренняя поверхность 240 имеет окружающий паз 130. Он ограничен боковыми поверхностями 214, 218 и дном 216. Паз 130 имеет ширину В230 и глубину Т230 и подходит для размещения кольца круглого сечения или профильного кольца. Паз 130 проходит по периферии. Однако воображаемая средняя линия М130 на дне 216 паза имеет до опорной точки F на продольной оси L разные расстояния L216 параллельно ей. Максимальное расстояние L216max составляет здесь половину ширины В230 паза. Например, ширина паза составляет 2 мм, следовательно, L216max составляет 1 мм.

Первое боковое ограничение паза 230, поверхность 214, имеет параллельно продольной оси L до заднего конца 204 соединительной детали 200 разные расстояния L212. Минимальное расстояние обозначено L212min, а максимальное – L212max.

Второе боковое ограничение паза 230, поверхность 218, имеет параллельно продольной оси L до переднего конца 202 соединительной детали 200 разные расстояния L228. Минимальное расстояние обозначено L228min, а максимальное – L228max.

Боковые ограничения, поверхности 214, 218, паза 230 также имеют разные по величине, проходящие параллельно продольной оси L расстояния до заднего конца 204 и до переднего конца 202.

Разность между наибольшим и наименьшим расстояниями между одним и тем же боковым ограничением паза, боковой поверхностью 214 или 218, и задним концом 204 или передним концом 202 соответствует в этом примере половине ширины паза 2 мм и составляет здесь 1 мм.

На фиг. 6а показана пример соединительной детали 200 на фиг. 6 с кольцом 232 круглого сечения в пазу 230.

В этом примере кольцо 232 имеет толщину Sa корда 1,5 мм. Посередине корда находится воображаемая средняя линия М232. Кольцо 232 проходит по периферии в пазу 230. Однако воображаемая средняя линия М232 имеет до опорной точки F на продольной оси L разные расстояния L216a параллельно ей. Максимальное расстояние L216аmax составляет в этом примере 2/3 толщины Sa корда. Толщина Sa корда составляет здесь 1,5 мм, следовательно, максимальное расстояние L216аmax составляет 1 мм.

Обращенная в направлении к заднему концу 204 внешняя поверхность кольца 232 имеет параллельно продольной оси L разные расстояния L212a до заднего конца 104. Минимальное расстояние обозначено L212amin, а максимальное – L212amax.

Обращенная в направлении к переднему концу 202 внешняя поверхность кольца 232 имеет параллельно продольной оси L разные расстояния L228a до переднего конца 202. Минимальное расстояние обозначено L228аmin, а максимальное – L228аmax.

Следовательно, соответствующие, обращенные к более близкому концу внешние поверхности кольца 232 имеют параллельно продольной оси L разные по величине расстояния до заднего конца 204 и до переднего конца 202.

Разность между наибольшим и наименьшим расстояниями между обращенной к заднему концу 204 внешней поверхностью кольца 232 и задним концом 204 и разность между наибольшим и наименьшим расстояниями между обращенной к переднему концу 202 внешней поверхностью кольца 232 и передним концом 202 соответствует в этом примере 2/3 толщины Sa корда, здесь 1 мм.

На фиг. 7 показан пример первой соединительной детали 100, которая может быть вставлена или установлена в соединительную деталь 200 на фиг. 6а или собрана с ней. Она содержит проходящее вдоль продольной оси L тело 106 с передним 102 и задним 104 концами, внешней поверхностью 110, включающей в себя множество поверхностей 112, 122, 124, 126, 128, и внутренней поверхностью 140. Между передним 102 и задним 104 концами проходит отверстие 138. На заднем конце 104 выполнена фаска 142, которая облегчает ввод соединительной детали 100 в отверстие 238 соединительной детали 200.

На внешней поверхности 110 находится фланец 125, ограниченный поверхностями (внешними поверхностями) 122, 124, 126.

Задний конец 104 имеет внешнюю поверхность 108.

Внешняя поверхность 122 фланца 125 может выполнять функцию осевого упора или предназначена для позиционирования аксиально продольной оси L, например, в соединительной детали 200 на фиг. 6а.

Внешняя поверхность 112 может быть предназначена для центрирования радиально к продольной оси L, когда соединительная деталь 100 вставляется в соединительную деталь 200 на фиг. 6.

Соединительная деталь 100 имеет внутри вдоль продольной оси L сквозное отверстие 138 с внутренней поверхностью 140. Через это отверстие 138 в установленном состоянии может протекать текучая среда.

На фиг. 8а, 8b показан пример соединения первой соединительной детали 100 на фиг. 7 и второй соединительной детали 200 на фиг. 6а в разных состояниях сборки.

На фиг. 8а начинается как раз соприкосновение кольца 132 с поверхностью фаски 142 в одном месте (справа). Здесь хорошо видно преимущество изобретения. В начале установки не требуется сразу деформировать кольцо 132 по всей его периферии, а деформация начинается сначала в одном месте, а затем «перемещается» по периферии. Это уменьшает необходимое усилие и облегчает вставление.

На фиг. 8b показан пример полностью собранных или вставленных друг в друга соединительных деталей 100, 200. Место или линия соединения герметичное/герметичная за счет вставления первой соединительной детали 100 во вторую соединительную деталь 200 и за счет кольца 132 в комбинации с внутренней поверхностью 112 для текучей среды, которая может протекать через внутренние отверстия 138, 238. Соединительные детали 100, 200 выравниваются радиально к продольной оси L за счет жесткого допуска, например, посадки Н7/h6 или Н7/h7 по DIN ISO 286, поверхности 246, являющейся внутренней поверхностью, диаметром D246 относительно поверхности 112, являющейся внешней поверхностью, наружным диаметром D112. Осевое выравнивание по продольной оси L соединительных деталей по отношению друг к другу осуществляется за счет соприкосновения поверхности 122 первой соединительной детали 100 и поверхности 222 второй соединительной детали 200.

Таким образом, возможны простая установка и однозначное осевое и радиальное позиционирование с малым допуском при одновременно герметичном соединении.

На фиг. 9 показан пример второй соединительной детали 200, содержащей проходящее вдоль продольной оси L тело 206 с передним 202 и задним 204 концами, внешней поверхностью 212 и внутренней поверхностью 240, включающей в себя множество поверхностей 214, 216, 218, 244, 246, 250, 252, 254, 256.

Внутренняя поверхность 20 имеет окружающий паз 230. Он ограничен боковыми поверхностями 214, 218 и дном 216. Паз 230 имеет ширину В230 и глубину Т230 и подходит для размещения кольца круглого сечения или профильного кольца. Паз 130 проходит по периферии. Однако воображаемая средняя линия М130 имеет до опорной точки F на продольной оси L разные расстояния L216 параллельно ей. Максимальное расстояние L216max составляет здесь половину ширины В230 паза. Например, ширина паза составляет 2 мм, следовательно, L216max составляет 1 мм.

Второе боковое ограничение паза 230, поверхность 218, имеет параллельно продольной оси L до переднего конца 202 соединительной детали 200 разные расстояния L228. Минимальное расстояние обозначено L228min, а максимальное – L228max. Минимальные и максимальные расстояния имеются здесь соответственно дважды.

Первое боковое ограничение паза 230, поверхность 214, имеет параллельно продольной оси L до заднего конца 204 соединительной детали 200 разные расстояния L212, до поверхности 254 фланца 248 – разные расстояния L220, а до поверхности 250 фланца 248 – разные расстояния L224. Показанные на фиг. 9 минимальные расстояния L212, L224, L220 обозначены L212min, L224min, L220min, а максимальные – L212max, L224max, L220max. Минимальные и максимальные расстояния имеются здесь соответственно дважды.

Разумеется, могут быть реализованы более двух минимальных и максимальных расстояний.

Боковые ограничения, поверхности 214, 218, паза 230 также имеют разные по величине, проходящие параллельно продольной оси L расстояния до заднего конца 204 и до переднего конца 202.

Разность между наибольшим и наименьшим расстояниями между одним и тем же боковым ограничением паза, боковой поверхностью 214, 218, и задним концом 204 или передним концом 202 или поверхностью 250 или 254 фланца 248 соответствует в этом примере половине ширины паза, например, 2 мм, и составляет здесь 1 мм.

Поверхность 254 фланца 248 может выполнять функцию осевого упора или предназначена для позиционирования аксиально продольной оси L, например, в соединительной детали 100 на фиг. 10.

Внутренние поверхности 244, 246 могут быть предназначены для центрирования радиально к продольной оси L, когда соединительная деталь 200 вставляется, например, в соединительную деталь 100 на фиг. 10.

На фиг. 9 показан пример соединительной детали 200 на фиг. 9 с кольцом 232 круглого сечения в пазу 230.

В этом примере кольцо 232 имеет толщину Sa корда 1,5 мм. Посередине корда находится воображаемая средняя линия М232. Кольцо 232 проходит по периферии в пазу 230. Однако воображаемая средняя линия М232 имеет до опорной точки F на продольной оси L разные расстояния L216a параллельно ей. Максимальное расстояние L216аmax составляет в этом примере 2/3 толщины Sa корда. Толщина Sa корда составляет здесь 1,5 мм, следовательно, максимальное расстояние L216аmax составляет 1 мм.

Обращенная в направлении к заднему концу 204 внешняя поверхность кольца 232 имеет параллельно продольной оси L разные расстояния L212a до заднего конца 104. Минимальное расстояние обозначено L212amin, а максимальное – L212amax.

Обращенная в направлении к переднему концу 202 внешняя поверхность кольца 232 имеет параллельно продольной оси L разные расстояния L228a до переднего конца 102. Минимальное расстояние обозначено L228аmin, а максимальное – L228аmax.

Следовательно, соответствующие, обращенные к более близкому концу внешние поверхности кольца 232 имеют параллельно продольной оси L разные по величине расстояния до заднего конца 204 и до переднего конца 202.

Минимальные и максимальные расстояния имеются здесь соответственно дважды.

Разность между наибольшим и наименьшим расстояниями между обращенной к заднему концу 204 внешней поверхностью кольца 232 и задним концом 204 и разность между наибольшим и наименьшим расстояниями между обращенной к переднему концу 202 внешней поверхностью кольца 232 и передним концом 202 соответствует в этом примере 2/3 толщины Sa корда, здесь 1 мм.

На фиг. 10 показан пример первой соединительной детали 100, которая может быть вставлена или установлена в соединительную деталь 200 на фиг. 9а или собрана с ней. Она содержит проходящее вдоль продольной оси L тело 106 с передним 102 и задним 104 концами, внешней поверхностью 110, включающей в себя поверхность 112, и внутренней поверхностью 140. Между передним 102 и задним 104 концами проходит отверстие 138. На заднем конце 104 выполнена фаска 142, которая облегчает ввод соединительной детали 100 в отверстие 238 соединительной детали 200.

Внешняя поверхность 112 может быть предназначена для центрирования радиально к продольной оси L, когда соединительная деталь 100 вставляется, например, в соединительную деталь 200 на фиг. 9а.

Соединительная деталь 100 имеет внутри вдоль продольной оси L сквозное отверстие 138 с внутренней поверхностью 140. Через это отверстие 138 в установленном состоянии может протекать текучая среда.

На фиг. 11а, 11b показан пример соединения первой соединительной детали 100 на фиг. 10 и второй соединительной детали 200 на фиг. 9а в разных состояниях сборки.

На фиг. 11а начинается как раз соприкосновение кольца 232 с поверхностью фаски 142 в двух местах (слева и справа). Здесь хорошо видно преимущество изобретения. В начале установки не требуется сразу деформировать кольцо 232 по всей его периферии, а деформация начинается в двух местах, расположенных друг против друга на периферии, и в зависимости от состояния сборки деформация происходит по всей периферии постепенно. Это уменьшает необходимое усилие и облегчает вставление. Преимущество по сравнению с фиг. 8а, 8b в том, что за счет попадания кольца на фаску 142 в двух местах уменьшается опасность перекашивания.

Предпочтительным против перекашивания является начало деформации по меньшей мере в трех местах одновременно.

Недостаток в том, что по мере увеличения числа точек соприкосновения в начале установки снова требуется больше усилия для нее.

На фиг. 11b показан пример полностью собранных или вставленных друг в друга соединительных деталей 100, 200. Место или линия соединения герметичное/герметичная за счет вставления первой соединительной детали 100 во вторую соединительную деталь 200 и кольца 232 в комбинации с внешней поверхностью 112 для текучей среды, которая может протекать через внутренние отверстия 138, 238. Соединительные детали 100, 200 выравниваются радиально к продольной оси L за счет жесткого допуска внутренней поверхности 246 диаметром D246 относительно внешней поверхности 112 наружным диаметром D112.

В качестве допуска здесь выбрана, например, посадка Н7/h6 по DIN ISO 286 для D246 и D112.

Осевое выравнивание по продольной оси L соединительных деталей по отношению друг к другу осуществляется за счет соприкосновения поверхности 108 на заднем конце 104 первой соединительной детали 100 и поверхности 254 фланца 248 второй соединительной детали 200.

Таким образом, возможны простая установка и однозначное осевое и радиальное позиционирование с малым допуском при одновременно герметичном соединении.

На фиг. 12 показана первая соединительная деталь 100, содержащая проходящее вдоль продольной оси L тело 106 с передним 102 и задним 104 концами и внешнюю поверхность 110, включающую в себя множество поверхностей 108, 112, 114, 116, 118, 120, 122, 124, 126, 128.

Внешняя поверхность 110 имеет окружающий паз 130. Он ограничен боковыми поверхностями 114 (обращена к заднему концу 104) и 118 (обращена к переднему концу 102) и дном 116. Паз 130 имеет ширину В130 и глубину Т130 и подходит для размещения кольца круглого сечения или профильного кольца. Паз 130 проходит по периферии. Паз может иметь разные формы, как они показаны в качестве примера на фиг. 1а-1с.

На внешней поверхности 110 находится фланец 125, ограниченный поверхностями 122, 124, 126.

Поверхность 122 фланца 125 может выполнять функцию осевого упора или предназначена для позиционирования аксиально продольной оси L, например, в соединительной детали 200 на фиг. 13.

Внешние поверхности 112, 120 могут быть предназначены для центрирования радиально к продольной оси L, когда соединительная деталь 100 вставляется, например, в соединительную деталь 200 на фиг. 13.

Соединительная деталь 100 имеет внутри вдоль продольной оси L сквозное отверстие 138 с внутренней поверхностью 140. Через это отверстие 138 во встроенном состоянии может протекать текучая среда.

Задний конец 104 имеет внешнюю поверхность 108.

На фиг. 12а показан вид А, т.е. вид, если смотреть от заднего кона 104, соединительной детали 100 на фиг. 12. От внешней поверхности 110 в качестве примера показаны контуры поверхности 124 фланца 125 и поверхности 112. От внутренней поверхности 140 в качестве примера также показан контур. Далее в качестве примера показана поверхность 122 фланца 125. Контуром фланца 125 или поверхности 124 является окружность диаметром D124. Контуром внутренней поверхности 140 также является окружность диаметром D140. Однако они могут иметь также иную, почти любую форму.

Контур поверхности 112 имеет в направлении перпендикулярно продольной оси L проходящие через нее наименьшее расстояние D112min и наибольшее расстояние D112max. Следовательно, проходящие через продольную ось L и перпендикулярно ей расстояния D112 (радиальные расстояния) между противоположными участками контура поверхности 112 непостоянны вдоль периферии. Расстояния изменяются на периферии. Наибольшее расстояние D112max показано также на фиг. 12. Контур, например, эллиптический.

На фиг. 12b показан разрез В-В соединительной детали на фиг. 12. От внешней поверхности 110 показаны контуры поверхности 124 фланца 125, поверхности 120 и поверхности дна 116 паза. От внутренней поверхности 140 также показан контур. Далее показана поверхность 122 фланца 125. Контуром фланца 125 или поверхности 124 является окружность диаметром D124. Контуром внутренней поверхности 140 также является окружность диаметром D140. Однако они могут иметь также иную, почти любую форму.

Контур поверхности 120 имеет в направлении перпендикулярно продольной оси L проходящее через нее наименьшее расстояние D120min и наибольшее расстояние D120max. Контур поверхности дна 116 паза имеет в направлении перпендикулярно продольной оси L проходящие через нее наименьшее расстояние D116min и наибольшее расстояние D116max.

Следовательно, проходящие через продольную ось L и перпендикулярно ей расстояния D120, D116 между противоположными участками контура поверхностей 120, 116 непостоянны вдоль периферии. Расстояния изменяются здесь на периферии. Максимальные расстояние D116max, D120max показаны также на фиг. 12.

В данном примере диаметр D124 составляет 24 мм, а диаметр D140 – 12 мм. Наименьшие расстояния D112min, D120min составляют 20 мм, а наибольшие D112max, D120max – 21 мм. Следовательно, разность между наименьшим и наибольшим расстояниями составляет 1 мм, а наибольшее расстояние на 5% больше наименьшего расстояния. Наименьшее расстояние D116min составляет 18 мм, а наибольшее D116max – 19 мм, следовательно, разность между наименьшим и наибольшим расстояниями составляет 1 мм, а наибольшее расстояние примерно на 5,5% больше наименьшего расстояния.

На фиг. 12с показана соединительная деталь на фиг. 12 с кольцом 132 круглого сечения в пазу 130.

Кольцо 132 имеет в этом примере толщину Sa корда 1,5 мм. Посередине корда находится воображаемая средняя линия М132. Кольцо 132 проходит по периферии в пазу 130. Глубина Т130 паза составляет 1 мм, а ширина В130 – 2 мм.

Направленная к продольной оси L внутренняя сторона кольца 132 находится своей самой внутренней поверхностью 132i на дне 116 паза. Наружная сторона кольца 132 самой внешней поверхностью 132а выдается за внешние поверхности 112, 120.

На фиг. 12d показан разрез С-С соединительной детали на фиг. 12с, если смотреть от заднего конца 104. Также в разрезе показано кольцо 132.

От внешней поверхности 110 показаны контуры поверхности 124 фланца 125. От внутренней поверхности 140 также показан контур. Далее показана поверхность 122 фланца 125. Контуром фланца 125 или поверхности 124 является окружность диаметром D124. Контуром внутренней поверхности 140 также является окружность диаметром D140. Однако они могут иметь также иную, почти любую форму.

Контур самой внутренней поверхности 132i кольца 132 имеет в направлении перпендикулярно продольной оси L проходящие через нее наименьшее D132imin и наибольшее D132imax расстояния.

Контур самой внешней поверхности 132а кольца 132 имеет в направлении перпендикулярно продольной оси L проходящие через нее наименьшее D132amin и наибольшее D132amax расстояния.

Следовательно, проходящие через продольную ось L и перпендикулярно ей расстояния D132i, D132а между противоположными участками контура поверхностей 132i, 132а кольца 132 непостоянны вдоль периферии. Расстояния изменяются здесь на периферии. Наибольшие расстояния D132imax, D132amax показаны также на фиг. 12с.

Наименьшее расстояние D132imin составляет в этом примере 18 мм, а наибольшее D132imax – 19 мм, следовательно, разность между наименьшим и наибольшим расстояниями составляет 1 мм, а наибольшее расстояние примерно на 5,5% больше наименьшего расстояния. Поскольку толщина Sa корда кольца составляет в этом примере 1,5 мм, разность в 1 мм равна 2/3 толщины Sa корда.

Наименьшее расстояние D132аmin составляет в этом примере 21 мм, а наибольшее D132аmax – 22 мм, следовательно, разность между наименьшим и наибольшим расстояниями составляет 1 мм, а наибольшее расстояние примерно на 4,7% больше наименьшего расстояния. Поскольку толщина Sa корда кольца составляет в этом примере 1,5 мм, разность в 1 мм равна 2/3 толщины Sa корда.

Контуры внешних поверхностей 112, 120 могут иметь также форму окружности постоянного вдоль периферии диаметра D112, D120, т.е. необязательно должны быть максимальное и минимальное расстояния. Однако тогда условием является то, чтобы проходящее через продольную ось L и перпендикулярно ей наименьшее расстояние D132аmin между противоположными участками конура поверхностей 132а кольца было больше обоих диаметров D112, D120.

На фиг. 13 на виде разрезе показан пример второй соединительной детали 200, в которую может быть вставлена или установлена, например, соединительная деталь 100 на фиг. 12с. Она содержит проходящее вдоль продольной оси L тело 206 с передним 202 и задним 204 концами и внешней 212 и внутренними 242, 244 поверхностями. Между передним 202 и задним 204 концами проходит отверстие 238. На переднем конце 202 находится поверхность 222, которая выполняет функцию упорной поверхности для упорной поверхности 122 соединительной детали 100 на фиг. 12с.

Если смотреть от переднего конца 202, то отверстие 238 имеет второй участок с внутренней поверхностью 242 и третий участок с внутренней поверхностью 244. На переходе от внешней поверхности 222 к внутренней поверхности 242 выполнена кромка 242а тела. На переходе от внутренней поверхности 242 к внутренней поверхности 244, по меньшей мере на части периферии, выполнена кромка 242b тела. Кромки 242а, 242b могут быть, например, скруглены, например, имеет радиус. По меньшей мере на части периферии она выполнена в этом примере в виде фаски, т.е. наклонно к продольной оси L и здесь, например, под заключенным между продольной осью L и поверхностью 242 углом α 20° к продольной оси. Кромка 242b имеет параллельно продольной оси L разные по величине расстояния L242b до переднего конца 202. Наибольшее расстояние обозначено L242bmax, а наименьшее – L242bmin. Таким образом, внутренняя поверхность 242 фаски имеет вдоль периферии разные расстояния между кромками 242а, 242b как параллельно продольной оси L, так и параллельно поверхности 242.

На фиг. 13а показан разрез C-C той же соединительной детали 200, который повернут на 90° вокруг продольной оси L. Он должен еще раз наглядно пояснить выполнение поверхности 242, а в остальном сохранено без изменений описание фиг. 13.

На фиг. 13b показан вид В второй соединительной детали 200 на фиг. 13, т.е. если смотреть от переднего конца 202. При этом видны внешний контур внешней поверхности 212 и внутренние контуры внутренних поверхностей 242, 244, 246, а также кромки 242а, 242b. Внешним контуром в этом примере является окружность диаметром D212, однако он может иметь также другую форму.

Со ссылкой фиг. 13, 13а, 13b далее описано выполнение отверстия 238.

Внутренним контуром первого участка с внутренней поверхностью 246, состоящей только из кромки 242а, является окружность диаметром D246. Внутренний контур третьего участка с внутренней поверхностью 244 имеет в направлении перпендикулярно продольной оси L проходящие через нее наименьшее расстояние D244min, показанное на фиг. 13, 13b, и наибольшее расстояние D244max, показанное на фиг. 13а, 13b. Второй участок, образующий переход между первым и третьим участками, имеет по меньшей мере на части периферии, фаску с внутренней поверхностью 242 (фиг. 13, 13b). Наименьшее расстояние D244min меньше диаметра D246. Наибольшее расстояние D244max здесь равно диаметру D246 (фиг. 13а, 13b), однако может быть меньше диаметра D246.

В данном примере диаметр D246 составляет 23 мм, наибольшее расстояние D244max – 21,2 мм, а наименьшее D244min – 20,2 мм. Разность между наибольшим D244max и наименьшим D244min расстояниями составляет, тем самым, 1 мм и почти 5%. Таким образом, разность L243 между максимальным L242bmax и минимальным L242bmin расстояниями составляет здесь 1,1 мм.

На фиг. 14а, 14b показан пример соединения первой соединительной детали 100 на фиг. 12 и второй соединительной детали 200 на фиг. 13 в разных состояниях сборки.

На фиг. 14а начинается как раз соприкосновение кольца 132 с внутренней поверхностью 242 фаски и с кромкой 242b сначала только в двух местах 300, расположенных друг против друга на периферии, т.е. в этом примере только на части периферии. Здесь хорошо видно преимущество изобретения. В начале установки не требуется сразу деформировать кольцо 132 на всей его периферии, а деформация начинается сначала в двух местах, т.е. на части периферии, и в зависимости от состояния сборки происходит постепенно по всей периферии. Это уменьшает необходимое усилие и облегчает вставление.

На фиг. 14b показаны полностью собранные или вставленные друг в друга соединительные детали 100, 200. Место или линия соединения герметичное/герметичная за счет вставления первой соединительной детали 100 во вторую соединительную деталь 200 и за счет кольца 132 в комбинации с внутренней поверхностью 240 для текучей среды, которая может протекать через внутренние отверстия 138, 238. Соединительные детали 100, 200 выравниваются радиально к продольной оси L за счет жесткого допуска, например, посадки Н7/h6 или Н7/h7 по DIN ISO 286, внутренней поверхности 244 относительно внешней поверхности 112. Осевое выравнивание по продольной оси L соединительных деталей 100, 200 по отношению друг к другу осуществляется за счет соприкосновения поверхности 122 первой соединительной детали 100 и поверхности 222 второй соединительной детали 200.

Таким образом, возможны простая установка и однозначное осевое и радиальное позиционирование относительно продольной оси L с малым допуском при одновременно герметичном соединении соединительных деталей 100, 200.

На фиг. 15 показана первая соединительная деталь 100, содержащая проходящее вдоль продольной оси L тело 106 с передним 102 и задним 104 концами и внешней поверхностью 110, включающей в себя множество поверхностей 112, 114, 116, 118, 120, 122, 124,126, 128, 134, 136.

Внешняя поверхность 110 имеет окружающий паз 130. Он ограничен боковыми поверхностями 114, 118 и дном 116. Паз 130 имеет ширину В130 и глубину Т130 и подходит для размещения кольца круглого сечения или профильного кольца. Паз 130 проходит по периферии. Он может иметь разные формы, как они показаны в качестве примера на фиг. 1а-1с.

На внешней поверхности 110 находится фланец 125, ограниченный поверхностями 122, 124, 126.

На внешней поверхности 110 находится внешняя поверхность 134. Участок с внешней поверхностью 134 имеет диаметр D134, который больше диаметра D120 участка с внешней поверхностью 120.

Внешняя поверхность 134 служит для центрирования радиально к продольной оси, когда соединительная деталь вставляется, например, в соединительную деталь 200 из фиг. 16а.

Поверхность 122 фланца 125 может выполнять функцию осевого упора или предназначена для позиционирования аксиально продольной оси L, например, в соединительной детали 200 на фиг. 16а.

Соединительная деталь 100 имеет внутри вдоль продольной оси L сквозное отверстие 138 с внутренней поверхностью 140. Через это отверстие 138 во встроенном состоянии может протекать текучая среда.

Задний конец 104 имеет внешнюю поверхность 108.

На фиг. 15а показан вид А, т.е. вид, если смотреть от заднего конца 104, соединительной детали 100 на фиг. 15. От внешней поверхности 110 показаны контуры поверхности 124 фланца 125, поверхности 112 и поверхности 134, выполняющей функцию центрирующей поверхности. От внутренней поверхности 140 также показан контур. Далее показаны поверхность 122 фланца 125 и поверхность 136. Кроме того, показана поверхность 108 заднего конца 104.

Контуром поверхности 124 является окружность диаметром D124. Контуром поверхности 134 является окружность диаметром D134. Контуром внутренней поверхности 140 также является окружность диаметром D140. Однако они могут иметь также иную, почти любую форму.

Контур поверхности 112 имеет в направлении перпендикулярно продольной оси L проходящие через нее наименьшее расстояние D112min и наибольшее расстояние D112max. Следовательно, проходящие через продольную ось L и перпендикулярно ей расстояния D112 между противоположными участками контура поверхности 112 непостоянны вдоль периферии. Расстояния изменяются на периферии. Наибольшее расстояние D112max показано также на фиг. 15.

На фиг. 15b показан разрез В-В соединительной детали 100 на фиг. 15. От внешней поверхности 110 показаны контуры поверхности 124 фланца 125, поверхности 120, поверхности 134 и поверхности дна 116 паза. От внутренней поверхности 140 также показан контур. Далее показана поверхность 122 фланца 125. Также показана поверхность 136. Контуром поверхности 124 является окружность диаметром D124, контуром поверхности 134 – окружность диаметром D134, а контуром поверхности 120 – также окружность диаметром D120. Контуром внутренней поверхности 140 также является окружность диаметром D140. Однако они могут иметь также другую, почти любую форму. Важно, что наибольшее, проходящее перпендикулярно продольной оси L расстояние между нею и одной или несколькими точками или участками контура поверхности 134 больше наибольшего, проходящего перпендикулярно продольной оси L расстояния между нею и одной или несколькими точками или участками контура поверхности 120.

Контур поверхности дна 116 паза имеет в направлении перпендикулярно продольной оси L проходящие через нее наименьшее расстояние D116min и наибольшее расстояние D116max.

Следовательно, проходящие через продольную ось L и перпендикулярно ей расстояния D116 между противоположными участками контура поверхностей 116 непостоянны вдоль периферии. Расстояния изменяются здесь на периферии. Максимальное расстояние D116max показано также на фиг. 15.

В данном примере диаметр D124 составляет 24 мм, диаметр D140 – 12 мм, диаметр D120 – 20 мм, а диаметр D134 – 23 мм. Диаметр D134 имеет особенно жесткий допуск, например, с посадкой h6 (от -13 до 0 мкм) или h7 (от -21 до 0 мкм) по DIN ISO 286. Наименьшее расстояние D116min составляет 18 мм, а наибольшее D116max – 19 мм, следовательно, разность между наименьшим и наибольшим расстояниями составляет 1 мм, а наибольшее расстояние примерно на 5,5% больше наименьшего расстояния.

Наименьшее расстояние D112min составляет 20 мм, а наибольшее D112max – 21 мм, следовательно, разность между наименьшим и наибольшим расстояниями составляет 1 мм, а наибольшее расстояние на 5% больше наименьшего расстояния.

Глубина Т112 паза, т.е. расстояние между дном 116 паза и поверхностью 112 перпендикулярно продольной оси L или вдоль боковой ограничительной поверхности 114 паза 130, составляет в этом примере постоянно 1 мм [Т112 = (D112min - D116min)/2 и Т112 = (D112max - D116max)/2]. Наименьшее расстояние между дном 116 паза и поверхностью 120 перпендикулярно продольной оси L или вдоль боковой ограничительной поверхности 114 паза 130 составляет в этом примере 0,5 мм [Т120min = (D120 - D116max)/2], а наибольшее расстояние T120max – 1 мм [Т120max = (D120 - D116min)/2].

На одной стороне паза 130, в данном примере на стороне поверхности 118, он имеет разные, проходящие аксиально продольной оси L расстояния между дном 116 и поверхностью 120 вдоль периферии.

Диаметр D120 должен быть больше наименьшего расстояния D116min и меньше наибольшего расстояния D116max или равен ему [D116min < D120 ≤ D112max].

На фиг. 15с показана соединительная деталь 100 на фиг. 15 с кольцом 132 круглого сечения в пазу 130.

Кольцо 132 имеет толщину Sa корда, например, 1,5 мм. Посередине корда находится воображаемая средняя линия М132. Кольцо 132 проходит по периферии в пазу 130.

Направленная к продольной оси L внутренняя сторона кольца 132 находится своей самой внутренней поверхностью 132i на дне 116 паза. Наружная сторона кольца 132 самой внешней поверхностью 132а выдается за внешние поверхности 112, 120.

На фиг. 15d изображен разрез С-С соединительной детали из фиг. 15с, если смотреть от заднего конца 104. Также в разрезе показано кольцо 132.

От внешней поверхности 110 показаны контуры поверхности 124 фланца 125 и поверхности 134. От внутренней поверхности 140 также показан контур. Далее показана поверхность 122 фланца 125 и поверхность 136. Контуром поверхности 124 является окружность диаметром D124, а контуром поверхности 134 – окружность диаметром D134. Контуром внутренней поверхности 140 также является окружность диаметром D140. Однако они могут иметь также иную, почти любую форму.

Контур самой внутренней поверхности 132i кольца 132 имеет в направлении перпендикулярно продольной оси L проходящие через нее наименьшее D132imin и наибольшее D132imax расстояния.

Контур самой внешней поверхности 132а кольца 132 имеет в направлении перпендикулярно продольной оси L проходящие через нее наименьшее D132amin и наибольшее D132amax расстояния.

Наименьшее расстояние D132imin самой внутренней поверхности 132i составляет в этом примере 21 мм, а наибольшее расстояние D132amax самой внутренней поверхности 132i – 19 мм, следовательно, разность между наименьшим и наибольшим расстояниями составляет 1 мм, а наибольшее расстояние примерно на 5,5% больше наименьшего расстояния. Поскольку толщина Sa корда кольца составляет в этом примере 1,5 мм, разность в 1 мм равна 2/3 толщины Sa корда.

Наименьшее расстояние D132аmin самой внешней поверхности 132а составляет в этом примере 21 мм, а наибольшее D132аmax – 22 мм, следовательно, разность между наименьшим и наибольшим расстояниями составляет 1 мм, а наибольшее расстояние примерно на 4,7% больше наименьшего расстояния. Поскольку толщина Sa корда кольца составляет в этом примере 1,5 мм, разность в 1 мм равна 2/3 толщины Sa корда.

Проходящее через продольную ось L и перпендикулярно ей наименьшее расстояние D132аmin между противоположными участками контура поверхностей 132а кольца должно быть больше диаметра D120.

Проходящее через продольную ось L и перпендикулярно ей наибольшее расстояние D132аmax между противоположными участками контура поверхностей 132а кольца должно быть больше наибольшего расстояния D112аmaх.

На фиг. 16 на виде в разрезе показан пример второй соединительной детали 200, в которую может быть вставлена или установлена, например, соединительная деталь 100 из фиг. 15с. Она содержит проходящее вдоль продольной оси L тело 206 с передним 202 и задним 204 концами и внешней 212 и внутренними 242, 244, 246 поверхностями. Между передним 202 и задним 204 концами проходит отверстие 238. На переднем конце 202 находится поверхность 222, которая выполняет функцию упорной поверхности для упорной поверхности 122 соединительной детали 100 на фиг. 15.

Если смотреть от переднего конца 202, то отверстие 238 имеет первый участок с внутренней поверхностью 246, второй участок с внутренней поверхностью 242 и третий участок с внутренней поверхностью 244. На переходе от внутренней поверхности 226 к внутренней поверхности 242 выполнена кромка 242а тела. На переходе от внутренней поверхности 242 к внутренней поверхности 244 на всей периферии выполнена кромка 242b тела. Кромки 242а, 242b могут быть скруглены, например, имеют радиус. На всей периферии выполнена, например, фаска, т.е. наклон к продольной оси L и здесь, например, под заключенным между продольной осью L и поверхностью 242 углом α 20° к продольной оси, реализуя переход между первым участком с внутренней поверхностью 246 и третьим участком с внутренней поверхностью 244. Кромка 242b имеет параллельно продольной оси L разные по величине расстояния L242b до переднего конца 202. Наибольшее расстояние обозначено L242bmax, а наименьшее – L242bmin. Таким образом, внутренняя поверхность 242 фаски имеет вдоль периферии разные расстояния между кромками 242а, 242b как параллельно продольной оси L, так и параллельно поверхности 242. Расстояния кромок 242b до переднего конца 202 параллельно продольной оси больше расстояния кромки 242а до переднего конца 202.

На фиг. 16а показан разрез C-C той же соединительной детали 200, который повернут на 90° вокруг продольной оси L. Он должен еще раз наглядно пояснить выполнение поверхности 242, а в остальном сохранено без изменений описание фиг. 16.

На фиг. 16b показан вид В второй соединительной детали 200 на фиг. 16, т.е. если смотреть от переднего конца 202. При этом видны внешний контур внешней поверхности 212 и внутренние контуры внутренних поверхностей 242, 244, 246, а также кромки 242а, 242b. Внешним контуром в этом примере является окружность диаметром D212, однако он может иметь также другую форму. Видно, что внутренняя поверхность 242 фаски в этом примере проходит по всей периферии.

Со ссылкой фиг. 16, 16а, 16b далее описано выполнение отверстия 238.

Внутренним контуром первого участка с внутренней поверхностью 246 является окружность диаметром D246. Внутренний контур третьего участка с внутренней поверхностью 244 имеет в направлении перпендикулярно продольной оси L проходящие через нее наименьшее расстояние D244min, показанное на фиг. 16а, 16b, и наибольшее расстояние D244max, показанное на фиг. 16, 16b. Второй участок, образующий переход между первым и третьим участками, имеет здесь по всей периферии фаску с внутренней поверхностью 242 (фиг. 16, 16а, 16b). Наибольшее расстояние D244mах меньше диаметра D246 (фиг. 16, 16b).

В данном примере диаметр D246 составляет 23 мм, наибольшее расстояние D244max – 21,2 мм, а наименьшее D244min – 20,2 мм. Разность между наибольшим D244max и наименьшим D244min расстояниями составляет, тем самым, 1 мм и почти 5% наибольшего расстояния.

Таким образом, разность между максимальным D242bmax и минимальным D242bmin расстояниями составляет 1,1 мм.

Диаметр D246 имеет особенно жесткий допуск, например, с посадкой Н7 (от 0 до +21 мкм) по DIN ISO 286. За счет этого реализуется радиальное выравнивание или центрирование относительно продольной оси L между первой 100 и второй 200 соединительными деталями. Внешняя поверхность 134 первой соединительной детали 100 и внутренняя поверхность 246 второй соединительной детали 200 расположены по отношению друг к другу на расстоянии с жестким допуском и соприкасаются по меньшей мере частично.

На фиг. 17а, 17b показан пример соединения первой соединительной детали 100 на фиг. 15, 15с и второй соединительной детали 200 на фиг. 16 в разных состояниях сборки.

На фиг. 17а начинается как раз соприкосновение кольца 132 с внутренней поверхностью 242 фаски и с кромкой 242b сначала только в двух местах 300. Здесь хорошо видно преимущество изобретения. В начале установки не требуется сразу деформировать кольцо 132 на всей его периферии, а деформация начинается сначала в двух местах, т.е. на части периферии, и в зависимости от состояния сборки происходит постепенно по всей периферии. Это уменьшает необходимое усилие и облегчает вставление.

На фиг. 17b показаны полностью собранные или вставленные друг в друга соединительные детали 100, 200. Место или линия соединения герметичное/герметичная за счет вставления первой соединительной детали 100 во вторую соединительную деталь 200 и за счет кольца 132 в комбинации с внутренней поверхностью 240 для текучей среды, которая может протекать через внутренние отверстия 138, 238. Соединительные детали 100, 200 выравниваются радиально к продольной оси L за счет жесткого допуска, например, посадки h6/Н7 по DIN ISO 286, внутренней поверхности 246 диаметром D246 (Н7, от 0 до +21 мкм) относительно внешней поверхности 134 диаметром D134 (h6, от -13 до 0 мкм). Например, возможна также посадка h7/Н7 по DIN ISO 286, внутренней поверхности 246 диаметром D246 (Н7, от 0 до +21 мкм) относительно внешней поверхности 134 диаметром D134 (h7, от -21 до 0 мкм). Осевое выравнивание по продольной оси L соединительных деталей 100, 200 по отношению друг к другу осуществляется за счет соприкосновения поверхности 122 первой соединительной детали 100 и поверхности 222 второй соединительной детали 200.

Таким образом, возможны простая установка и однозначное осевое и радиальное позиционирование с малым допуском при одновременно герметичном соединении.

Дополнительно за счет выполнения внешнего контура поверхности 112 (внешняя поверхность) соединительной детали 100 с наибольшим D112max и минимальным D112min расстояниями и выполнения контура поверхности 244 (внутренняя поверхность) с максимальным D244max и минимальным D244min расстояниями возможно также позиционирование вдоль периферии. В данном примере имеются ровно два вращательно смещенных на 180° вокруг продольной оси L положения, в которых соединительные детали могут быть вставлены друг в друга или собраны друг с другом, а именно там, где напротив друг друга расположены поверхности 112, 244 с их расстояниями D112max, D244max и D112min, D244min.

На фиг. 18 показана первая соединительная деталь 100, содержащая проходящее через продольную ось L тело 106 с передним 102 и задним 104 концами и с внешней поверхностью 110, включающей в себя несколько поверхностей 112, 114, 116, 118, 120, 122, 124, 126, 128, 134, 136, 144, 146.

Внешняя поверхность 110 имеет окружающий паз 130. Он ограничен боковыми поверхностями 114, 118 и дном 116. Паз 130 имеет ширину В130 и глубину Т130 и подходит для размещения кольца круглого сечения или профильного кольца. Паз 130 проходит по периферии. Паз может иметь разные формы, как они изображены в качестве примера на фиг. 1а-1с.

На внешней поверхности 110 находится фланец 125, ограниченный поверхностями 122, 124, 126.

На внешней поверхности 110 находится поверхность 144 между поверхностью 120 и внешней поверхностью 134. Участок с поверхностью 144 имеет диаметр D144, который больше проходящего в направлении перпендикулярно продольной оси L через нее наибольшего расстояния D120max поверхности 120.

Во внешней поверхности 144 находятся три паза или углубления 144а, 144b, 144с, причем здесь видны только два паза. Пазы проходят параллельно продольной оси L. Например, во взаимодействии с носиками соединительной детали 200 на фиг. 19 они обеспечивают вращательное позиционирование относительно продольной оси L вдоль периферии соединительных деталей по отношению друг к другу.