Изобретение относится к технике очистки газов от пыли, а более конкретно к рукавным фильтрам с импульсной обратной продувкой и может быть использовано в ме- талл-/ргической, химической, строительной и других отраслях народного хозяйства, где требуется тонкая очистка газов от пыли.

Наиболее близок по технической сущности к заявляемому рукавный фильтр, включающий корпус, бункер, межсекционные перегородки, коллекторы грязного и чистого газа, усиленные продольными и поперечными ребрами жесткости, расположенными внутри, задвижки на входе и выходе секций, кассеты с фильтрующими элементами и устройствами импульсной регенерации, кл апанные сборки, шнек, экраны шнека и направляющие лопатки, установленные в бункере, кожух шнека, опорные пояса кассет с узлами уплотнения,

заполненными уплотнителем, трубопровод продувочного воздуха

Недостатки конструкции этого фильтра выявлены в ходе его изготовления и испытаний в промышленных УСЛОВИЯХ.

Размещение экранов шнека в бункере усложняет конструкцию бункера из-за расположения экранов в труднодоступном месте и необходимости их соединения с наклонными пластинами межсекционных перегородок.

Расположение отвэрстий входа грязного газа и направляющих лопаток в бункере между межсекционнь.ми перегородками также усложняет конструкцию, поскольку приходится соединять между собой поверхности сложной конфигурации, различным образом ориентированные в пространстве.

Системы пзаимчо перпендикулярных ребер жесткости, расположенных на одной

XJ

сл сл

00

стороне стенок корпуса и бункера, сложны из-за необходимости стыковки их между собой в местах пересечения и изготовления из кусков материала одинаковых размеров по длине для обеспечения стыковки

Цель изобретения - упрощение конструкции фильтра.

Указанная цель достигается тем, что в известном рукавном фильтре, включающем корпус, бункер, мёжсекционные перегородки и коллекторы гр язного и чистого газа, усиленные ребра йи жесткости, отверстия входа грязного и выхода чистого газа, кассеты с фильтрующими элементами и устройствами регенерации, шн«к, заключенный в кожух, экраны шнека, наклонные пластины межсекционных перегородок, направляющую лопатку, согласно изобретению, экраны расположены в кожухе шнека, на них установлены призматические элементы, в зазоре между которыми расположена нижняя часть межсекционной перегородки. Кроме того, экраны имеют борта, между которыми расположены прикрепленные к нижней части межсекционных перегородок наклонные пластины. Другое отличие заключается в том, что отверстия входа грязного газа в секции выполнены в нижней части корпуса, а направляющая лопатка соединена с корпусом на уровне нижних кромок этих отверстий и представляет собой нижнюю часть коллектора грязного газа.

Еще одно отличие состоит в том, что ребра жесткости, расположенные с внутренней Стороны стенок, ориентированы в направлениях движения пылегазошх м пылевых потоков, а наружные им перпендикулярны.

Известна конструкция рукавного фильтра, в котором нижняя часть коллектора грязного газа выполнена в виде патрубков ввода газа, соединенных с бункерной частью фильтра. В заявляемом фильтре, е отличие от известного, днище коллектора грязного газа выполнено в виде направляющей лопатки цилиндрической ф ормы и соединено с корпусом фильтра (не с бункером) на уровне нижних кромок отверстий ввода запыленного газа в секции. Такое конструктивное исполнение, сохраняя все положительные качества прототипа, значительно упрощает конструкцию и сокращает высоту бункера на 9%.

Известны конструкции из тонколистового материала, усиленные ребрами жесткости, с расположением взаимно перпендикулярных групп ребер с одной стороны и таких же групп ребер с другой, а также с ребрами жесткости, расположенными с двух сторон, но ориентированными в одном направлении.

В заявляемом фильтре ребра жесткости одного направления расположены с одной стороны стенок, а перпендикулярного им направления с другой стороны. Это позволяет

значительно упростить конструкцию стенок за счет исключения необходимости использовать материал ребер определенной длины и соединять между собой взаимно перпендикулярные ребра. Ориентировка внутренних ре0 бер жесткости вдоль потоков снижает гидравлическое сопротивление фильтра.

В заявляемом фильтре за счет установки экранов в кожухе шнека с призматическими элементами или бортами упрощается

5 конструкция нижней части бункера и стыковка экранов с межсекционными перегородками, Исполнение направляющей лопатки в виде днища коллектора грязного газа и стыковка ее со стенкой корпуса упро0 щают конструкцию фильтра за счет исключения необходимости соединять между собой поверхности сложной конфигурации. Расположение взаимно перпендикулярных групп ребер жесткости с разных сторон сте5 нок значительно упрощает конструкцию за счет уменьшения количества соединяемых деталей и сварных швов.

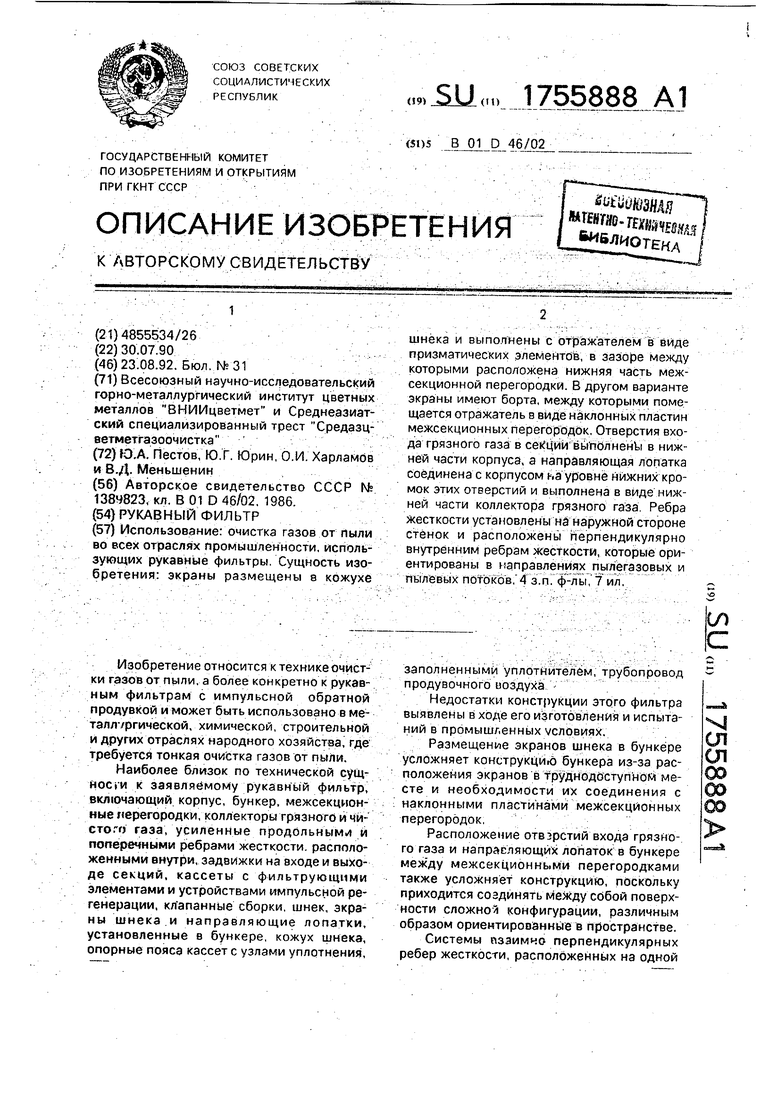

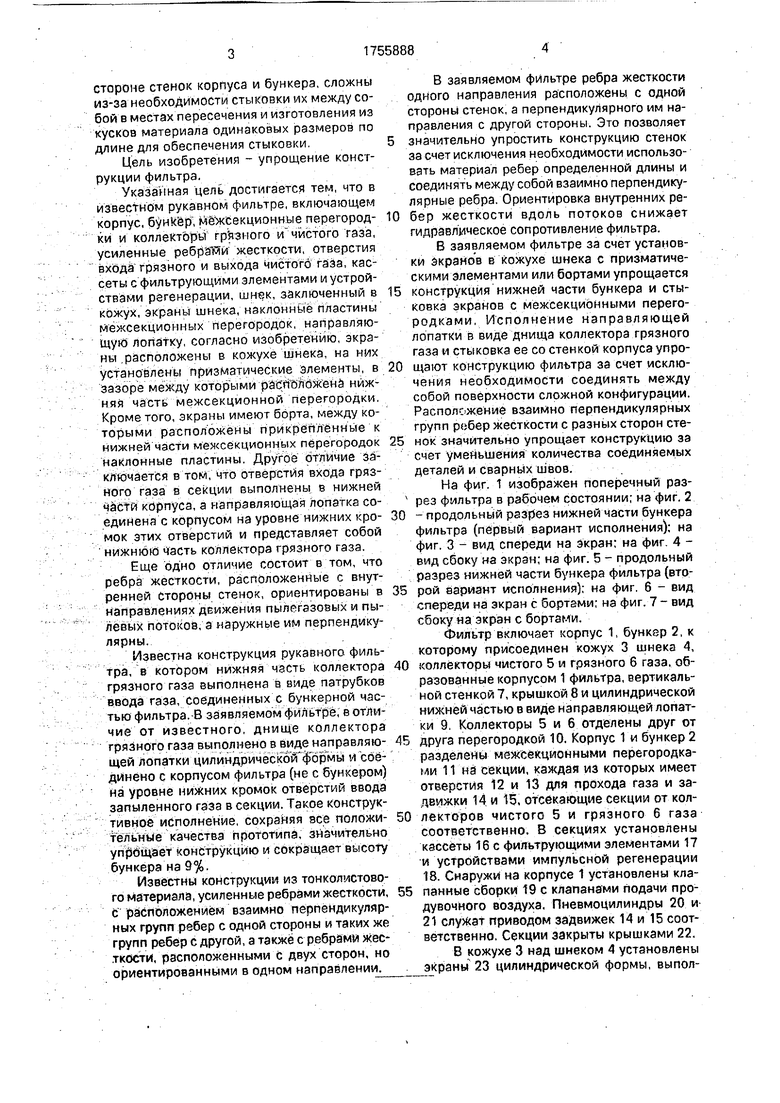

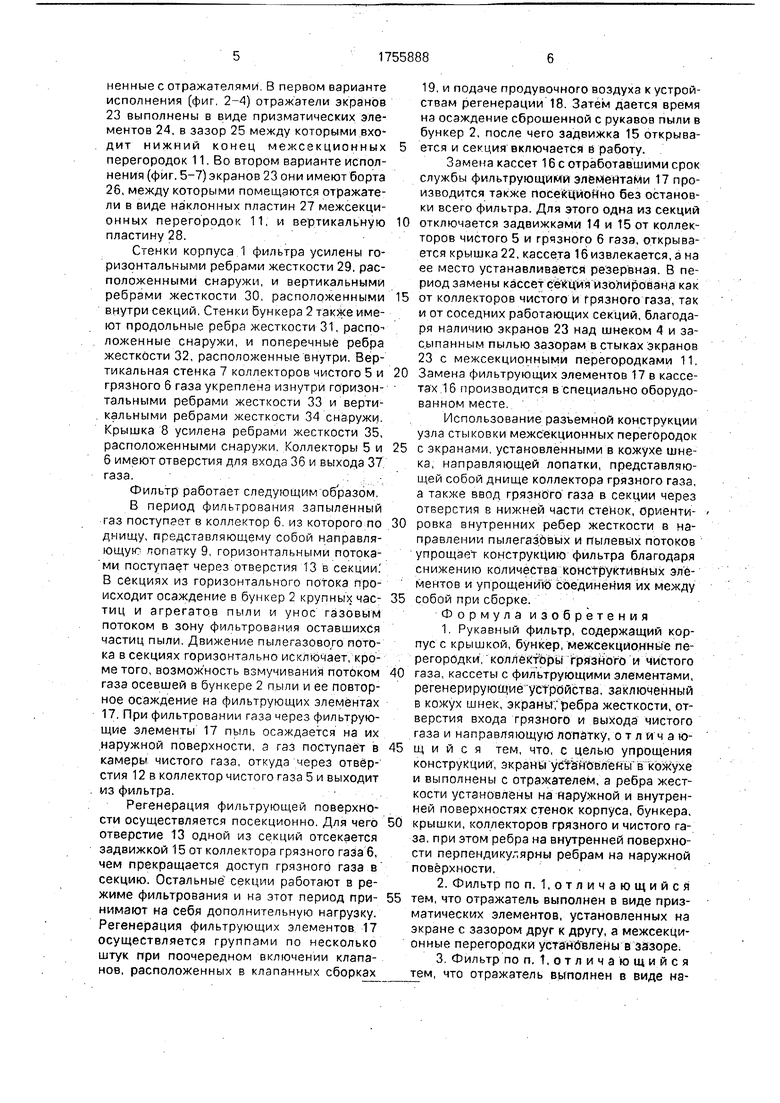

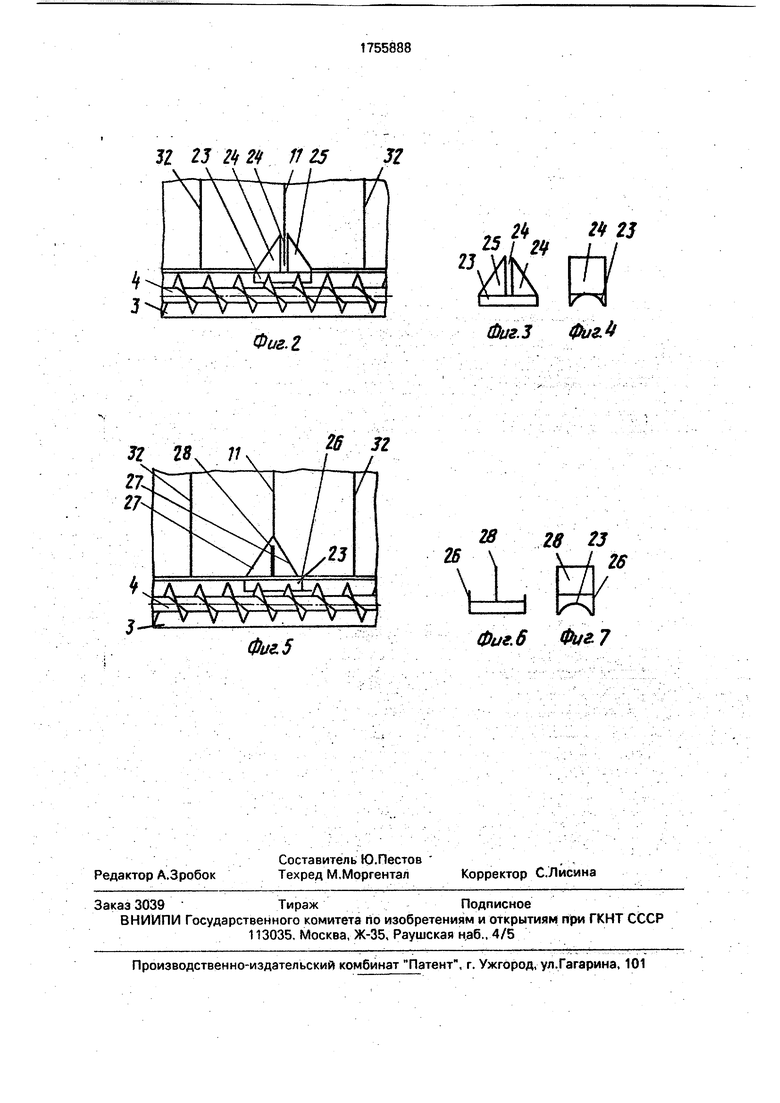

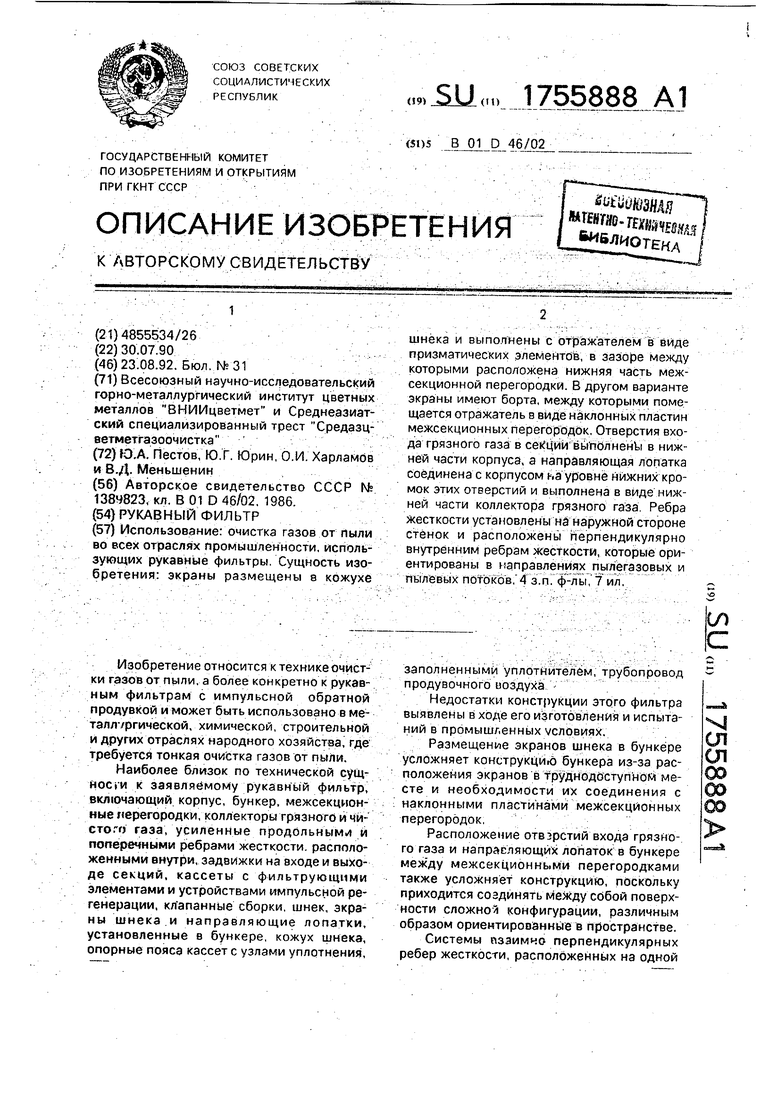

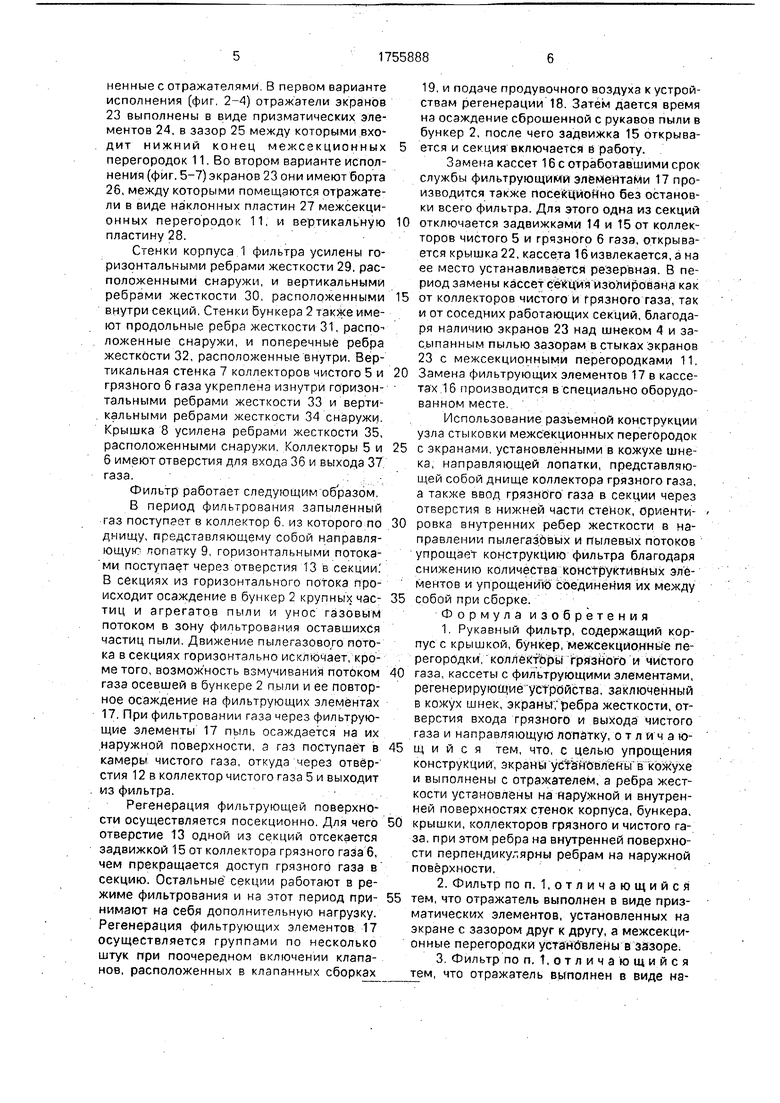

На фиг. 1 изображен поперечный раз- N рез фильтра в рабочем состоянии; на фиг. 2

0 - продольный разрез нижней части бункера фильтра (первый вариант исполнения); на фиг. 3 - вид спереди на экран: на фиг 4 - вид сбоку на экран; на фиг. 5 - продольный разрез нижней части бункера фильтра (вто5 рой вариант исполнения); на фиг. 6 - вид спереди на экран с бортами; на фиг. 7 - вид сбоку на экран с бортами.

Фильтр включает корпус 1, бункер 2, к которому присоединен кожух 3 шнека 4,

0 коллекторы чистого 5 и грязного 6 газа, образованные корпусом 1 фильтра, вертикальной стенкой 7, крышкой 8 и цилиндрической нижней частью в виде направляющей лопатки 9 Коллекторы 5 и 6 отделены друг от

5 друга перегородкой 10. Корпус 1 и бункер 2 разделены межсекционными перегородками 11 на секции, каждая из которых имеет отверстия 12 и 13 для прохода газа и задвижки 14 и 15, отсекающие секции от кол0 лекторов чистого 5 и грязного 6 газа соответственно. В секциях установлены кассеты 16 с фильтрующими элементами 17 и устройствами импульсной регенерации 18. Снаружи на корпусе 1 установлены кла5 панные сборки 19 с клапанами подачи продувочного воздуха, Пневмоцилиндры 20 и 21 служат приводом задвижек 14 и 15 соответственно. Секции закрыты крышками 22. В кожухе 3 над шнеком 4 установлены экраны 23 цилиндрической формы, выполненные с отражателями В первом варианте исполнения (фиг 2-4) отражатели экранов 23 выполнены в виде призматических элементов 24, в зазор 25 между которыми входит нижний конец межсекционных перегородок 11. Во втором варианте исполнения (фиг. 5-7) экранов 23 они имеют борта 26, между которыми помещаются отражатели в виде наклонных пластин 27 межсекционных перегородок 11. и вертикальную пластину 28.

Стенки корпуса 1 фильтра усилены горизонтальными ребрами жесткости 29, расположенными снаружи, и вертикальными ребрами жесткости 30, расположенными внутри секций, Стенки бункера 2 также имеют продольные ребра жесткости 31, расположенные снаружи, и поперечные ребра жесткости 32, расположенные внутри. Вертикальная стенка 7 коллекторов чистого 5 и грязного 6 газа укреплена изнутри горизонтальными ребрами жесткости 33 и вертикальными ребрами жесткости 34 снаружи. Крышка 8 усилена ребрами жесткости 35, расположенными снаружи Коллекторы 5 и б имеют отверстия для входа 36 и выхода 37 газа.

Фильтр работает следующим образом.

В период фильтрования запыленный газ поступает в коллектор 6 из которого по днищу, представляющему собой направляющую попатку 9, горизонтальными потоками поступает через отверстия 13 в секции. В секциях из горизонтального потока происходит осаждение в бункер 2 крупных частиц и агрегатов пыли и унос газовым потоком в зону фильтрования оставшихся частиц пыли. Движение пылегазового потока в секциях горизонтально исключает, кроме того, возможность взмучивания потоком газа осевшей в бункере 2 пыли и ее повторное осаждение на фильтрующих элементах 17. При фильтровании газа через фильтрующие элементы 17 пыль осаждается на их наружной поверхности, а газ поступает в камеры чистого газа, откуда через отверстия 12 в коллектор чистого газа 5 и выходит из фильтра.

Регенерация фильтрующей поверхности осуществляется посекционно. Для чего отверстие 13 одной из секций отсекается задвижкой 15 от коллектора грязного газа б, чем прекращается доступ грязного газа в секцию. Остальные секции работают в режиме фильтрования и на этот период принимают на себя дополнительную нагрузку. Регенерация фильтрующих элементов 17 осуществляется группами по несколько штук при поочередном включении клапанов, расположенных в клапанных сборках

19, и подаче продувочного воздуха к устройствам регенерации 18. Затем дается время на осаждение сброшенной с рукавов пыли в бункер 2, после чего задвижка 15 открыва- ется и секция включается в работу.

Замена кассет 16с отработавшими срок службы фильтрующими элементами 17 производится также посекциоНно без остановки всего фильтра. Для этого одна из секций

0 отключается задвижками 14 и 15 от коллекторов чистого 5 и грязного б газа, открывается крышка 22, кассета 16извлекается, а на ее место устанавливается резервная. В период замены кассет секция изолирована как

5 от коллекторов чистого и грязного газа, так и от соседних работающих секций, благодаря наличию экранов 23 над шнеком 4 и засыпанным пылью зазорам в стыках экранов 23 с межсекционными перегородками 11.

0 Замена фильтрующих элементов 17 в кассетах 16 производится в специально оборудованном месте

Использование разъемной конструкции узла стыковки межсекционных перегородок

5 с экранами установленными в кожухе шнека, направляющей лопатки, представляющей собой днище коллектора грязного газа, а также ввод грязного газа в секции через отверстия в нижней части стенок, ориенти0 ровка внутренних ребер жесткости в направлении пылегазбвых и пылевых потоков упрощает конструкцию фильтра благодаря снижению количества конструктивных элементов и упрощению соединения их между

5 собой при сборке.

Формула изобретения 1 Рукавный фильтр, содержащий корпус с крышкой, бункер, межсекционные перегородки, коллекторы грязного и чистого

0 газа, кассеты с фильтрующими элементами, регенерирующие устройства, заключенный в кожух шнек, экрану;ребра жесткости, отверстий входа грязного и выхода чистого газа и направляющую лопатку, отличаю5 щ и и с я тем, что, с целью упрощения конструкции, экраны установлены в кожухе и выполнены с отражателем, а ребра жесткости установлены на наружной и внутренней поверхностях стенок корпуса, бункера,

0 крышки, коллекторов грязного и чистого газа, при этом ребра на внутренней поверхности перпендикулярны ребрам на наружной поверхности.

2. Фильтр по п. 1,отличающийся

5 тем, что отражатель выполнен в виде призматических элементов, установленных на экране с зазором друг к другу, а межсекционные перегородки установлены в зазоре. 3 Фильтр по п. 1,отличающийся тем, что отражатель выполнен в виде наклонных пластин, соединенных с межсекционной перегородкой, а экран выполнен с бортами, при этом пластины расположены между бортами.

4. Фильтр по п. 1,отличающийся тем, что отверстия ввода газа расположены в нижней части корпуса, а направляющая

лопатка соединена с корпусом на уровне нижней кромки отверстий

5. Фильтр по п. 1,отличающийся тем, что, с целью снижения сопротивления, ребра на внутренней поверхности ориентированы в направлениях движения пылегазо- вых потоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рукавный фильтр | 1986 |

|

SU1389823A1 |

| РУКАВНЫЙ ФИЛЬТР | 2021 |

|

RU2773723C1 |

| РУКАВНЫЙ ФИЛЬТР | 2010 |

|

RU2457890C1 |

| Система регенерации рукавных фильтров для промышленной пылегазоочистки | 2017 |

|

RU2648319C1 |

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2210428C1 |

| Фильтр для очистки газов от пыли | 1986 |

|

SU1468569A1 |

| ФИЛЬТР | 2005 |

|

RU2283685C1 |

| Система промышленной пылегазоочистки с применением рукавных фильтров | 2017 |

|

RU2648318C1 |

Использование: очистка газов от пыли во всех отраслях промышленности, использующих рукавные фильтры Сущность изобретения: экраны размещены 8 кожухе шнека и выполнены с отражателем в виде призматических элементов, в зазоре между которыми расположена нижняя часть межсекционной перегородки. В другом варианте экраны имеют борта, между которыми помещается отражатель в виде наклонных пластин межсекционных перегородок. Отверстия входа грязного газа в секции выполнены в нижней части корпуса, а направляющая лопатка соединена с корпусом ьа уровне нижних кромок этих отверстий и выполнена в виде нижней части коллектора грязного газа Ребра жесткости установлены на наружной стороне стенок и расположены перпендикулярно внутренним ребрам жесткости, которые ориентированы в направлениях пылегазовых и пылевых потоков, 4 з.п. ф-лы, 7 ил,

Фиг.1

23

32 23 # &

Л-А-А-Л

11 25

Фиг.1

32 28. 11.

ь А-.-л

Фиг, 5

,. Я М 23

25 I щ it

гу viK, rH

Фиг.З Фиг%

& 28 23

26 I 26

J

Фиг. 6 Фиг 7

| Электромагнитный насос | 1986 |

|

SU1384823A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-30—Подача