Изобретение относится к области очистки газов от твердых примесей и может быть использовано в различных технологических процессах металлургического, химического, пищевого, строительного и другого производства.

Из источников научно-технической и патентной информации известно большое количество разнообразных конструкций фильтров, применяемых для очистки от твердых примесей, в которых очистка воздуха или газа ведется за счет оседания частиц на внешней поверхности рукавов с вводом загрязненного газа снаружи рукавов и проходя внутри рукавов, при выходе из которых газ очищается.

Так, из патента DE 2329192, 05.08.1976, B 01 D 46/02 известен рукавный фильтр для очистки газа, содержащий корпус с фильтровальными рукавами, камеры очищенного и запыленного газа, коллектор подвода запыленного газа, расположенный снизу в бункере, коллектор отвода чистого газа, расположенный сверху, и систему регенерации фильтрующих рукавов.

Такая компоновка рукавного фильтра приводит к увеличению вертикальных габаритов фильтра. Кроме того, наличие подводящего газохода, расположенного по всей длине бункера и имеющего продольные выпускные верхнюю и нижнюю щели, не обеспечивает равномерного распределения пылегазового потока как по сечению, так и по его длине. Вследствие неравномерности распределения скоростей в подводящем газоходе, как показывает практика эксплуатации подобных устройств, внутри газохода появляются значительные отложения пыли. Эти отложения забивают нижнюю продольную щель и весь поток газа направляется через верхнюю щель, т. е. вывод пыли в бункер через нижнюю щель практически не происходит.

Наиболее близким к заявляемому решению по технической сущности и по количеству общих существенных признаков является "Фильтр рукавный для очистки воздуха от механических примесей" по патенту RU 2144415, 20.01.2000, B 01 D 46/02, содержащий корпус с расположенными в нем симметрично фильтрующими секциями, между которыми в нижней части горизонтально проходит коллектор запыленного газа, а в верхней части - коллектор очищенного газа. Каждая из фильтрующих секций включает в себя камеру запыленного газа с набором вертикально ориентированных фильтрующих рукавов с расположенной сверху камерой очищенного газа, а снизу - бункером для сбора пыли, сообщающимся с упомянутым коллектором запыленного газа через расположенный между ними щелевой проход. Имеется также система регенерации фильтрующих рукавов.

Такой фильтр имеет существенный недостаток: при прохождении пылегазового потока из коллектора запыленного газа через бункерное пространство и далее на фильтровальные рукава происходит частичный унос уже осевшей в бункере пыли. Кроме того, основная масса пыли, поступаемая с газом в фильтр, осаждается на нижней части рукавов. Это приводит к неэффективному использованию всей площади поверхности фильтрования и вследствие увеличения частоты регенерации - к снижению надежности.

Техническая задача и достигаемый при ее решении технический результат заключаются в повышении интенсивности и эффективности процесса газоочистки, а также в уменьшении габаритов и увеличении надежности рукавного фильтра.

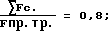

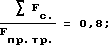

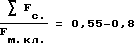

Указанный технический результат достигается тем, что рукавный фильтр содержит корпус с расположенными в нем симметрично фильтрующими секциями, между которыми в нижней части горизонтально проходит коллектор запыленного газа, а в верхней части - коллектор очищенного газа. Каждая из фильтрующих секций включает в себя камеру запыленного газа с набором вертикально ориентированных фильтрующих рукавов с расположенной сверху камерой очищенного газа, а снизу - бункером для сбора пыли, сообщающимся с упомянутым коллектором запыленного газа через расположенный между ними щелевой проход. Кроме того, имеется система регенерации фильтрующих рукавов. При этом боковые перегородки между упомянутым коллектором запыленного газа и камерами запыленного газа выполнены перфорированными для поступления в последние части запыленного газа, минуя бункер. Соотношение проходного сечения отверстий (перфораций) в стенках коллектора запыленного газа и сечения щелевого прохода в бункер в каждой фильтрующей секции составляет приблизительно 1:1. Система регенерации фильтрующих рукавов включает в себя, по меньшей мере, один ресивер сжатого воздуха, соединенный через, по меньшей мере, один мембранный клапан с электроприводом с продувочными трубами, содержащими сопла, каждое из которых направлено в открытую торцевую часть фильтровального рукава со стороны коллектора очищенного газа. Каждая фильтрующая секция снабжена пневмоприводом, кинематически связанным с отсечной поворотной заслонкой, для изоляции камеры очищенного газа от коллектора очищенного газа во время регенерации фильтрующих рукавов. Проходные сечения системы регенерации выполнены в следующих соотношениях:

где ∑Fc. - суммарная площадь сечений проходных отверстий сопел продувочной трубы;

F пр.тр. - площадь сечения продувочной трубы;

F м.кл. - площадь сечения проходного отверстия мембранного клапана.

Кроме того, в частных случаях реализации заявленного рукавного фильтра:

- для уменьшения габаритов фильтра при сохранении поверхности фильтрования в поперечном сечении фильтрующие рукава расположены в шахматном порядке;

- фильтрующие секции расположены в два ряда, в каждом из которых до десяти секций;

- мембранный клапан выполнен с проходным отверстием, диаметр которого равен 150 мм.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Данное конструктивное решение обеспечивает разделение поступающего в фильтр загрязненного газа на две составляющие: половина потока через отверстия перфорированных боковых стенок коллектора поступает непосредственно в камеру загрязненного газа, минуя бункер фильтра. При этом перфорированные стенки коллектора играют роль распределительных решеток и обеспечивают равномерное распределение пылегазового потока по высоте рукавов. Вторая половина потока через щелевые проходы в нижней стенке коллектора поступает в бункер фильтра и далее на фильтровальные рукава. При этом за счет снижения скорости газового потока в бункерной части фильтра исключается унос пыли из бункера и одновременно происходит более эффективное осаждение пыли из поступающего в бункер пылегазового потока.

Указанные соотношения проходных сечений системы регенерации повышают интенсивность и эффективность очистки рукавных фильтров и, соответственно, очистки запыленного газа.

На чертеже представлен предлагаемый рукавный фильтр.

Рукавный фильтр состоит из корпуса 1, в котором расположены симметрично фильтрующие секции.

Каждая секция имеет камеру 2 запыленного газа и камеру 3 очищенного газа, которые разделены рукавной плитой 4 с отверстиями. К отверстиям рукавной плиты 4 присоединены фильтровальные рукава 5. Фильтровальный рукав 5 представляет собой составной проволочный каркас, обтянутый фильтровальным материалом. Снизу камеры 2 запыленного газа расположен бункер 8 с пылевыгрузным отверстием 9.

В корпусе 1 фильтра между рядами секций расположены в нижней части коллектор 6 запыленного газа и в верхней части - коллектор 7 очищенного газа, разделенные горизонтальной перегородкой. Между коллектором 6 запыленного газа и бункерами 8 имеется щелевой проход для поступления из коллектора 6 запыленного газа в бункеры 8 и далее в камеры 2 запыленного газа, а точнее его части. Боковые перегородки 10 между коллектором 6 запыленного газа и камерами 2 запыленного газа выполнены перфорированными для поступления в последние другой части запыленного газа, минуя бункер.

Между коллектором 7 очищенного газа и камерами 3 очищенного газа расположены двухпозиционные отсечные поворотные заслонки 11 с пневмоприводами 12, расположенными снаружи корпуса 1.

В камерах 3 очищенного газа расположены продувочные трубы 13 с соплами 14. Продувочные трубы 13 через мембранные клапаны с электроприводом 15 соединены с ресиверами 16 сжатого воздуха.

Рукавный фильтр работает следующим образом. Запыленный поток из коллектора 6 запыленного газа через боковые перфорированные перегородки 10 и щелевые проходы в бункеры поступает в камеры 2 запыленного газа примерно в равном соотношении. При этом за счет разделения потока скорость газа в бункерах 8 снижается примерно в два раза по сравнению с известным фильтром, вследствие чего исключается унос из бункера уже осевшей пыли.

За счет равномерного распределения потока при помощи перфорированной перегородки 10 происходит равномерное распределение запыленного газа по высоте рукавов 5, что приводит к повышению эффективности использования площади поверхности фильтрования.

Из камеры 2 запыленного газа поток запыленного газа проходит через фильтровальные рукава 5 снаружи во внутрь, причем нижние торцы рукавов закрыты, а верхние открыты. Таким образом, запыленный газ очищается от пыли и далее через верхние открытые отверстия рукавов поступает в камеру 3 очищенного газа. Затем через открытые отсечные поворотные заслонки 11 очищенный газ поступает в коллектор 7 очищенного газа и далее через вентилятор и трубу выходит наружу.

Частицы пыли оседают на наружной поверхности рукавов 5. Периодически, по мере накопления пыли на поверхности рукавов 5, производится их регенерация (очистка).

Для этого вначале камеру 3 чистого газа одной из секций, рукавам 5 которой предстоит регенерация, изолируют от коллектора 7 очищенного газа посредством отсечной поворотной заслонки 11. Далее через интервал времени (после закрытия отсечной поворотной заслонки 11), в течение которого происходит "успокоение" газового потока, автоматически включается (открывается) мембранный клапан с электроприводом 15 и сжатый воздух из ресивера 16 "мгновенно" через сопла 14 продувочных труб 13 поступает через отверстия в рукавной плите 4 в рукава 5. При этом происходит резкая деформация (надувание) фильтровального материала рукавов 5 с одновременной его продувкой потоком воздуха в направлении, обратном потоку газа во время фильтрации. Происходит как бы встряхивание фильтровального материала рукавов 5.

Пыль, встряхнутая с фильтровальных рукавов 5, оседает в бункере 8 и выводится через пылевыгрузное отверстие 9 наружу. По завершении регенерации фильтровальных рукавов 5 в одной из секций отсечная поворотная заслонка 11 этой секции открывается, вновь соединяя камеру 3 очищенного газа с коллектором 7 очищенного газа, и процесс фильтрации запыленного газа продолжается.

Наличие перфорированных стенок в коллекторе грязного газа в сочетании с щелевыми проходами в бункер фильтра позволяет снизить скорость потока загрязненного газа в бункер и тем самым уменьшается вероятность подхвата осажденной пыли из бункера, тем самым увеличивая эффективность фильтрования загрязненного воздуха. Кроме того, за счет наличия перфорированных стенок запыленный газ более равномерно распределяется по фильтровальным рукавам, благодаря чему сокращается время на регенерацию фильтровальных рукавов и, следовательно, повышается интенсивность газоочистки и надежность рукавного фильтра.

За счет шахматного расположения рукавов уменьшаются габариты рукавного фильтра.

Управление регенерацией фильтровальных рукавов осуществляется посредством блока управления.

Такая регенерация фильтровальных рукавов проводится последовательно в каждой секции фильтра через интервал времени, заданный таймером или датчиком перепада давлений на фильтровальных рукавах.

Настоящее изобретение промышленно применимо, так как для его изготовления не требуется специальной оснастки и новой технологии.

Описанная в данном примере и изображенная на чертеже конструкция рукавного фильтра не является единственно возможной для достижения вышеуказанного технического результата и не исключает других вариантов его изготовления, содержащих совокупность признаков, включенных в независимый пункт формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ФИЛЬТР | 2005 |

|

RU2283166C1 |

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| ФИЛЬТР | 2005 |

|

RU2283685C1 |

| РУКАВНЫЙ ФИЛЬТР | 2007 |

|

RU2339431C1 |

| РУКАВНЫЙ ФИЛЬТР | 2021 |

|

RU2773723C1 |

| РУКАВНЫЙ ФИЛЬТР | 2010 |

|

RU2457890C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2216387C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2010 |

|

RU2437711C1 |

Изобретение предназначено для очистки газов от твердых примесей и может быть использовано в различных технологических процессах металлургического, химического, пищевого, строительного и другого производства. Рукавный фильтр содержит корпус с расположенными в нем симметрично фильтрующими секциями, между которыми в нижней части горизонтально проходит коллектор запыленного газа, а в верхней части - коллектор очищенного газа. Каждая из фильтрующих секций включает в себя камеру запыленного газа с набором вертикально ориентированных фильтрующих рукавов с расположенной сверху камерой очищенного газа, а снизу - бункером для сбора пыли, сообщающимся с упомянутым коллектором запыленного газа через расположенный между ними щелевой проход. Кроме того, имеется система регенерации фильтрующих рукавов. При этом боковые перегородки между упомянутым коллектором запыленного газа и камерами запыленного газа выполнены перфорированными. Соотношение проходного сечения отверстий в перегородках коллектора запыленного газа и сечения щелевого прохода в бункер в каждой фильтрующей секции составляет приблизительно 1:1. Система регенерации фильтрующих рукавов включает в себя один ресивер сжатого воздуха, соединенный через мембранный клапан с электроприводом с продувочными трубами, содержащими сопла. Проходные сечения системы регенерации выполнены в определенных соотношениях. В результате повышается интенсивность и эффективность процесса газоочистки, а также уменьшаются габариты и увеличивается надежность рукавного фильтра. 3 з.п.ф-лы, 1 ил.

где ∑ Fc. - суммарная площадь сечений проходных отверстий сопел продувочной трубы;

F пр. тр. - площадь сечения продувочной трубы;

F м. кл. - площадь сечения проходного отверстия мембранного клапана.

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1999 |

|

RU2144415C1 |

| Рукавный фильтр | 1980 |

|

SU939040A1 |

| Рукавный фильтр | 1983 |

|

SU1210882A1 |

| РУКАВНЫЙ ФИЛЬТР | 1992 |

|

RU2021003C1 |

| US 4310336 A, 12.01.1982 | |||

| САМОКОНТРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1991 |

|

RU2019740C1 |

| DE 2931403 A1, 20.03.1980 | |||

| US 3945400 A, 05.08.1975. | |||

Авторы

Даты

2002-02-27—Публикация

2001-04-26—Подача