Область техники

Настоящее изобретение относится к пневматической шине, в которую встроен электронный компонент, такой как РЧИД.

Уровень техники

В последние годы для того, чтобы отслеживать различные показатели, такие как внутреннее давление, температура и скорость вращения пневматической шины (далее также называемой просто «шина») с целью повышения безопасности, эксплуатационной технологичности и т.д. во время движения транспортного средства, было предложено прикрепить к шине электронный компонент, такой как транспондер для РЧИД (радиочастотной идентификации; далее также называемой просто «РЧИД») для записи показателей.

Транспондер представляет собой легковесный электронный компонент небольших размеров, состоящий из полупроводникового чипа со схемой передатчик/приемник, схемы управления, памяти и т.д., и антенны. В качестве транспондера часто используют транспондер без источника питания, позволяющий передавать различные данные в память в виде ответных радиоволн, когда он получает запрашивающую радиоволну, используемую в качестве электрической энергии.

В качестве способа крепления такого электронного компонента к шине был предложен способ, в котором электронный компонент присоединяют к поверхности шины после вулканизации посредством приклеивания или т.п. (например, см. JP2006-168473 А). Однако при использовании данного способа возникает проблема, заключающаяся в том, что электронный компонент легко отваливается во время движения по дорожному покрытию, хотя существует небольшой риск того, что электронный компонент будет разрушен.

Таким образом, чтобы предотвратить выпадение электронного компонента, был предложен способ, в котором электронный компонент соединяют с шиной путем вулканизационного склеивания, сопровождающего вулканизационное формование после внедрения электронного компонента внутрь невулканизированной шины (например, см. JP2008-265750 А).

Краткое описание изобретения Однако, когда используют способ, в котором электронный компонент внедрен внутрь невулканизированной шины, и затем объединен с шиной, возникает проблема, состоящая в том, что электронный компонент легко разрушается от ударной нагрузки во время движения по дорожному покрытию, и долговечность шины снижается из-за встроенного жесткого электронного компонента, хотя нет никакого риска, что электронный компонент может выпасть. Таким образом, требуется дальнейшее совершенствование.

Таким образом, целью настоящего изобретения является предоставление технологии изготовления шины, в которой подавляется разрушение от ударной нагрузки или т.п. во время движения по дорожному покрытию и ухудшение долговечности шины, даже в случае шины, содержащей внедренный в нее электронный компонент.

Авторы настоящего изобретения провели серьезные исследования для решения проблемы и обнаружили, что проблема может быть решена с помощью описанного далее изобретения, и настоящее изобретение было реализовано.

Изобретение по п. 1 формулы изобретения представляет собой

пневматическую шину, которая содержит

армирующий слой борта, который расположен с внешней стороны каркаса борта в аксиальном направлении шины и усиливает борт с внешней стороны каркаса;

обжимную часть, расположенную с внешней стороны армирующего слоя борта в аксиальном направлении шины, и

электронный компонент,

где обжимная часть имеет более низкую жесткость, чем армирующий слой борта, и электронный компонент внедрен между армирующим слоем борта и обжимной частью. Изобретение по п. 2 представляет собой

пневматическую шину по п. 1, в которой

армирующий слой борта и обжимная часть выполнены из резиновой смеси, и

Е*(1) армирующего слоя борта и Е*(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

Е*(1) - Е*(2) ≥ 5 МПа.

Изобретение по п. 3 представляет собой

пневматическую шину по п. 2, в которой

Е*(1) армирующего слоя борта и Е*(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

Е* (1) - Е* (2) ≥ 20 МПа.

Изобретение по п. 4 представляет собой

пневматическую шину по п. 3, в которой

Е*(1) армирующего слоя борта и Е*(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

Е*(1) - Е*(2) ≥ 40 МПа.

Изобретение по п. 5 представляет собой

пневматическую шину по любому из пп. 1-4, в которой

армирующий слой борта и обжимная часть выполнены из резиновой смеси, и

tan δ(1) армирующего слоя борта и tan δ(2) обжимной части, при температуре 70°С удовлетворяют следующей формуле:

tan δ(1) + tan δ(2) ≤ 0,4.

Изобретение по п. 6 представляет собой

пневматическую шину по п. 5, в которой

tan δ(1) армирующего слоя борта и tan δ(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

tan δ(1) + tan δ(2) ≤ 0,32.

Изобретение по п. 7 представляет собой

пневматическую шину по любому из пп. 1-6, в которой

электронный компонент расположен с внешней стороны относительно каркаса в аксиальном направлении шины на виде поперечного сечения, и внедрен в позиции от 20 до 80% от нижней части бортового кольца относительно расстояния от позиции максимальной ширины шины до нижней части бортового кольца в направлении экватора.

В соответствии с настоящим изобретением, предоставлена технология изготовления шины, с помощью которой можно изготовить шину, в которой подавляется разрушение из-за ударной нагрузки или т.п. при движении по дорожному покрытию и не происходит ухудшения долговечности шины, даже если в шину внедрен электронный компонент.

Краткое описание чертежей

На фиг. 1 представлен вид поперечного сечения, демонстрирующий конфигурацию пневматической шины в соответствии с воплощением настоящего изобретения.

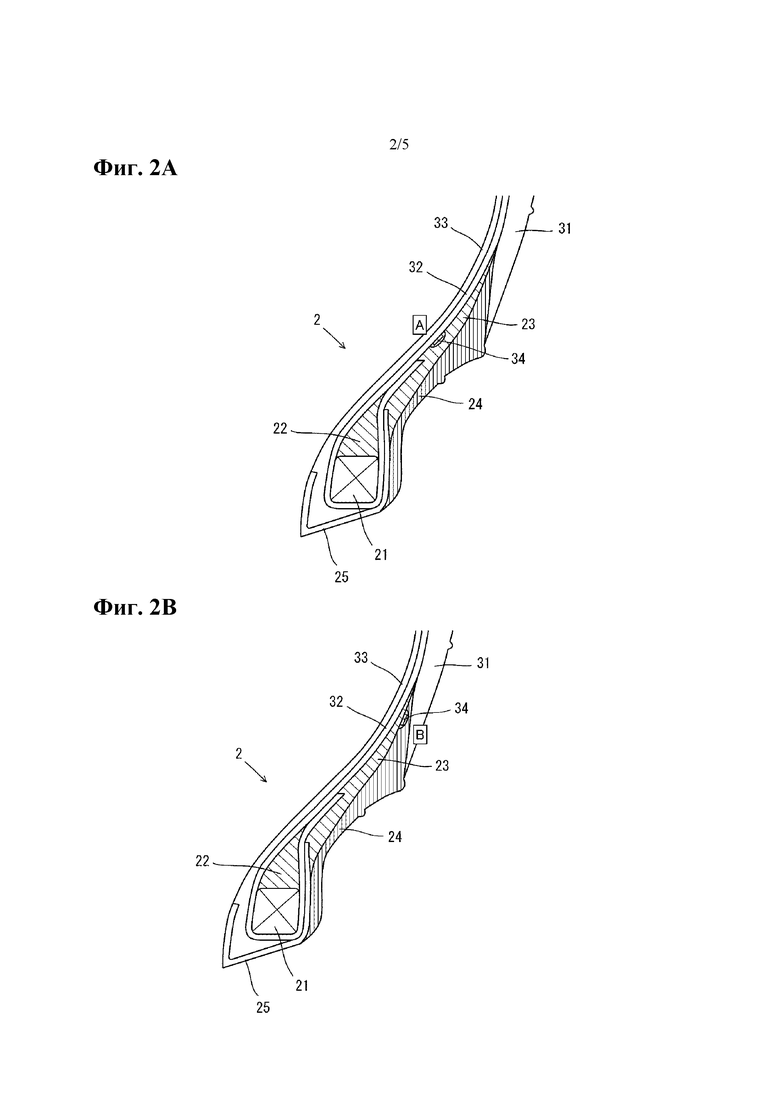

На фиг. 2А показано расположение электронного компонента в примере данного изобретения.

На фиг. 2В показано расположение электронного компонента в примере данного изобретения.

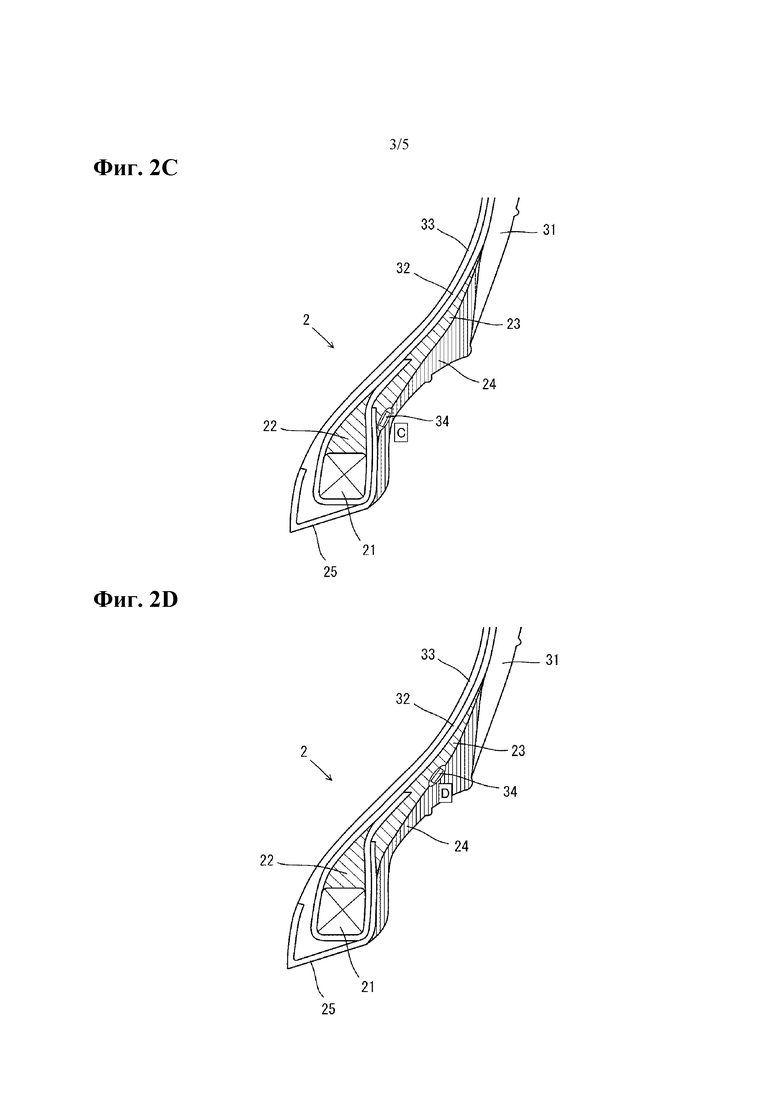

На фиг. 2С показано расположение электронного компонента в примере данного изобретения.

На фиг. 2D показано расположение электронного компонента в примере данного изобретения.

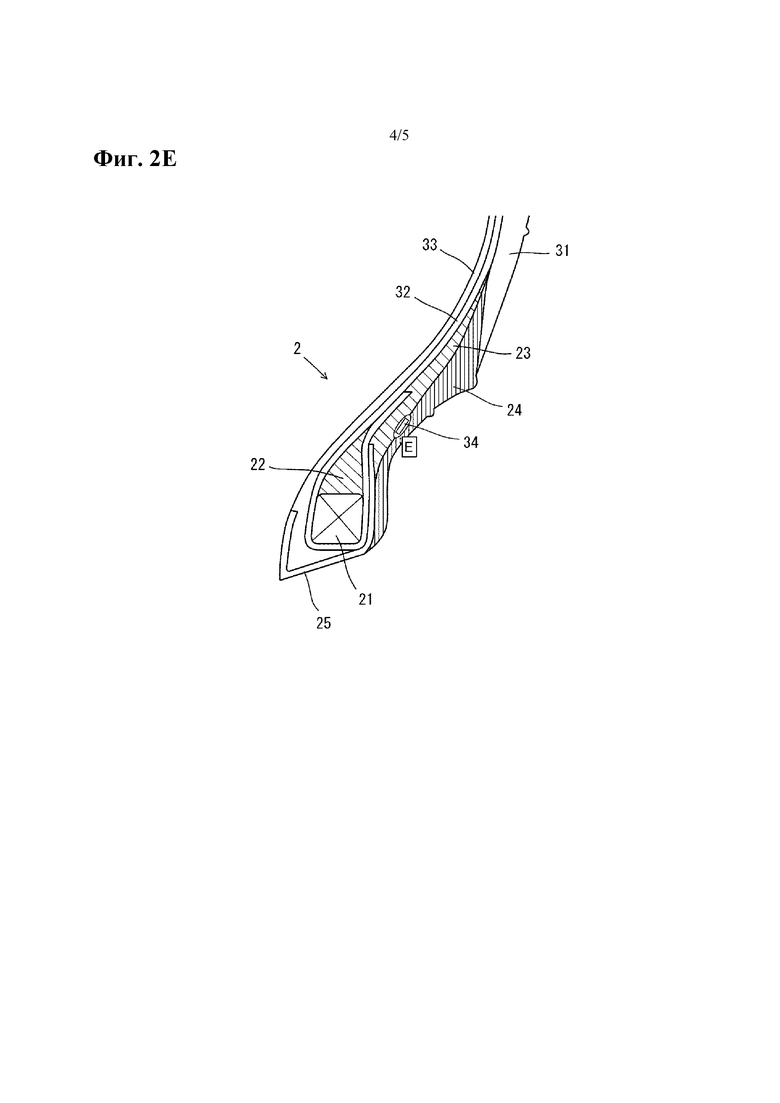

На фиг. 2Е показано расположение электронного компонента в примере данного изобретения.

На фиг. 3 показаны точки измерения связи в примерах настоящего изобретения.

Воплощения изобретения

Далее в данном документе настоящее изобретение описано на основе воплощений.

В результате исследований для решения указанных выше проблем было обнаружено, что разрушение электронного компонента, который является более твердым, чем обычная резина, может быть устранено путем размещения электронного компонента рядом с уплотнителем борта, который мало деформируется при обычном движении. Однако в том случае, когда слой каркаса имеет конструкцию, при которой уплотнитель борта обернут слоем каркаса, существует опасение, что размещение электронного компонента рядом с уплотнителем борта будет препятствовать намотке. Поэтому уплотнитель борта делают меньше, но с внешней стороны, в конце слоя каркаса, располагают армирующий слой борта, чтобы разместить электронный компонент вблизи армирующего слоя борта, и электронный компонент размещают между армирующим слоем борта и обжимной частью.

Как показали дальнейшие исследования, при размещении электронного компонента между армирующим слоем борта и обжимной частью, если материал резины обжимной части является твердым, внешнее воздействие легко передается на электронный компонент, и существует вероятность повреждения электронного компонента. Чтобы предотвратить такую возможность, посчитали необходимым сделать жесткость обжимной части меньше жесткости армирующего слоя борта. В результате было сделано предположение, что внешнее воздействие с меньшей вероятностью передается на электронный компонент, и долговечность внедренного электронного компонента повышается. Таким образом было реализовано настоящее изобретение.

То есть, в шине в соответствии с настоящим изобретением обжимная часть имеет меньшую жесткость, чем армирующий слой борта, и электронный компонент внедрен между армирующим слоем борта и обжимной частью. В результате подавляется разрушение электронного компонента из-за ударной нагрузки или т.п. во время движения по дорожному покрытию, и может быть обеспечена шина, в которой не происходит ухудшения долговечности.

Воплощение настоящего изобретения

1. Конфигурация шины

1) Общая конфигурация

Шина в соответствии с настоящим воплощением содержит армирующий слой борта и электронный компонент, внедренный в шину. Шина в соответствии с настоящим воплощением описана со ссылками на фиг. 1. На фиг. 1 представлен вид поперечного сечения, демонстрирующей конфигурацию шины в соответствии с воплощением настоящего изобретения и, более конкретно, вид поперечного сечения шины размером 235/75R15.

1 на фиг. 1 обозначает шину, 2 - борт, 3 - боковину, 4 - протектор, 21 - бортовое кольцо, 22 - уплотнитель борта, 23 - армирующий слой борта и 24 - обжимную часть. В данном случае, обжимная часть представляет собой внешний элемент, расположенный с внутренней стороны боковины в радиальном направлении шины, и расположенный снаружи армирующего слоя борта в аксиальном направлении шины. Кроме того, 25 обозначает бортовую ленту, 31 - боковину, 32 - слой каркаса, а 33 - внутреннюю оболочку. И 34 обозначает электронный компонент. На фиг. 1Н обозначает расстояние от позиции максимальной ширины шины до нижней части бортового кольца, а L обозначает расстояние от электронного компонента 34 до нижней части бортового кольца.

2) Конфигурация борта

Армирующий слой 23 борта расположен с внешней стороны (правая сторона на фиг. 1) слоя 32 каркаса борта 2 в аксиальном направлении для подавления деформации уплотнителя борта. Аксиальное направление шины представляет собой направление, параллельное оси вращения шины. Внешняя сторона аксиального направления шины означает внешнюю сторону в аксиальном направлении с плоскостью, проходящей через экватор CL шины в качестве центра.

Кроме того, обжимная часть 24 расположена рядом с армирующим слоем 23 борта с внешней стороны в аксиальном направлении шины, и электронный компонент 34 внедрен между армирующим слоем 23 борта и обжимной частью 24. Электронный компонент не должен непосредственно прилегать к армирующему слою 23 борта и обжимной части 24, при условии, что он расположен между армирующим слоем 23 борта и обжимной частью 24. Например, электронный компонент 34 может быть покрыт резиновым материалом, отличным от материала армирующего слоя 23 борта и обжимной части 24.

3) Свойства резины армирующего слоя борта и обжимной части

А) Жесткость армирующего слоя борта и обжимной части

В шине в соответствии с настоящим изобретением обжимная часть 24 обладает более низкой жесткостью, чем армирующий слой 23 борта. Жесткость резины обычно выражают параметром Е* (комплексный модуль упругости) или т.п., и низкая жесткость означает, что обжимная часть 24 имеет более низкое значение Е*, чем армирующий слой 23 борта. В настоящем изобретении Е* выражено абсолютным значением.

Когда Е* при температуре 70°С армирующего слоя 23 борта и обжимной части 24 выражают как Е*(1) МПа и Е*(2) МПа, соответственно, предпочтительно (Е*(1) - Е*(2)) удовлетворяет следующей формуле:

Е*(1) - Е*(2) ≥ 5 МПа.

Правая часть указанной формулы более предпочтительно составляет 20 МПа или более и даже предпочтительно 40 МПа или более.

Нет необходимости задавать верхний предел для указанной выше формулы, чтобы продемонстрировать эффекты настоящего изобретения, но с точки зрения простоты изготовления шины, 80 МПа или менее является предпочтительным, и 75 МПа или менее является более предпочтительным.

В данном случае Е*, как указано выше, представляет собой значение, измеренное в условиях, приведенных ниже, с применением спектрометра для измерения вязкоупругих свойств (например, «VESF-3», изготовитель Iwamoto Seisakusho Ltd.) в соответствии с предписанием стандарта «JIS K 6394». Е*(1) при температуре 70°С резиновой смеси для армирующего слоя борта составляет, например, от 10 до 130 МПа, а Е*(2) при температуре 70°С резиновой смеси для обжимной части составляет, например, от 7 до 80 МПа.

Начальная деформация: 10%

Амплитуда: ±2,0%

Частота: 10 Гц

Тип деформации: натяжение

Температура измерений: 70°С

И при использовании резиновой смеси для армирующих слоев борта, имеющей Е*(1) в приведенном выше диапазоне, используют резиновую смесь для обжимной части, имеющую Е*(2), удовлетворяющий указанной выше формуле. Аналогичным образом, при использовании резиновой смеси для обжимной части, имеющей Е*(2) в диапазоне, приведенном выше, используют резиновую смесь для армирующего слоя борта, имеющую Е*(1), который удовлетворяет указанной выше формуле.

Таким образом, обеспечивая Е*(2) обжимной части 24 меньше, чем Е*(1) армирующего слоя 23 борта, в частности, соответствующим образом контролируя разность, как в указанной выше формуле, возможно уменьшить воздействие на электронный компонент и исключить повреждение электронного компонента, при этом сохраняя стабильность рулевого управления транспортного средства и устраняя ухудшение долговечности шины.

В) Характеристика тепловыделения армирующего слоя борта и обжимной части

В шине по настоящему воплощению, хотя окружающие электронный компонент элементы почти не деформируются и почти не выделяют тепла, тепло все же выделяется. Если это тепловыделение не подавляют, существует риск того, что температура электронного компонента может повысится, вызвав его повреждение.

Таким образом, в настоящем воплощении, когда tan δ при температуре 70°С армирующего слоя 23 борта и обжимной части 24 выражают как tan δ(1) и tan δ(2), соответственно, предпочтительно (tan δ(1) + tan δ(2)) удовлетворяет следующей формуле:

tan δ(1) + tan δ(2) ≤ 0,4.

И правая часть указанной формулы более предпочтительно составляет 0,32 или менее.

Нет никакой необходимости задавать нижний предел значений указанной выше формулы для того, чтобы продемонстрировать эффекты настоящего изобретения, но с точки зрения простоты изготовления шины, более предпочтительное значение составляет 0,1 или более, и еще более предпочтительно 0,17 или более.

В приведенном примере tan δ представляет собой величину, измеренную в соответствии с той же методикой, как описано для измерений Е*. tan δ(1) при температуре 70°С резиновой смеси для армирующего слоя борта составляет, например, от 0,02 до 0,25, a tan δ(2) при температуре 70°С резиновой смеси для обжимной части составляет, например, от 0,02 до 0,29.

И когда используют резиновую смесь для армирующего слоя борта, имеющую tan δ(1) в приведенном выше диапазоне, используют резиновую смесь для обжимной части, имеющую tan δ(2), который удовлетворяет указанной выше формуле. Аналогичным образом, в случае использования резиновой меси для обжимной части, имеющей tan δ(2) в диапазоне, указанном выше, используют резиновую смесь для армирующего слоя борта, имеющую tan δ(1), который удовлетворяет приведенной выше формуле.

Таким образом, при соответствующем контроле tan δ армирующего слоя 23 борта и обжимной части 24 возможно подавить повышение температуры вокруг электронного компонента, как армирующий слой 23 борта, так и обжимная часть 24 обладают характеристикой низкого тепловыделения. Кроме того, даже когда один из этих элементов обладает характеристикой низкого тепловыделения, поскольку тепло может рассеиваться с верхней стороны к нижней стороне, возможно подавить повышение температуры вокруг электронного элемента.

4) Электронный компонент

Электронный компонент внедрен в шину в соответствии с настоящим воплощением. Конкретные примеры электронных компонентов включают РЧИД, датчик давления, датчик температуры, датчик ускорения, магнитный датчик, датчик глубины канавки и т.п. В первую очередь, РЧИД является особенно предпочтительным, поскольку он может хранить и считывать большой объем информации без контакта, то есть он может хранить информацию о производстве шин, информацию о распределении, информацию о потребителях и т.п., в дополнение к таким данным, как давление и температура.

В настоящем воплощении электронный компонент 34 внедрен между армирующим слоем 23 борта и обжимной частью 24. В результате, по сравнению со случаем, когда электронный компонент расположен со стороны каркаса внутреннего слоя шины, возможно подавить возникновение локальной концентрации напряжений, которая становится точкой начала разрушения каркаса. Конкретное место внедрения не ограничено особым образом, при условии, что возможна надежная передача информации, и электронный компонент не подвержен повреждениям при деформации шины. В качестве позиции, в которой повреждение электронного компонента при деформации шины относительно невелико и передача данных извне может быть выполнена без проблем при сборке на обод, предпочтительной является позиция с внешней стороны торца каркаса в осевом направлении шины, в которой высота от нижней части бортового кольца (L на фиг. 1) составляет от 20 до 80% относительно расстояния от позиции максимальной ширины шины до нижней части борта в направлении экватора (Н на Фиг. 1) на виде поперечного сечения шины.

Продольный размер (общая длина, включая интегральную микросхему и антенну) электронного компонента, внедряемого в настоящем воплощении, предпочтительно составляет 18 см или менее, более предпочтительно 9 см или менее, еще более предпочтительно 4 см или менее и наиболее предпочтительно 2 см или менее. При таком небольшом размере, хотя напряжение может быть сосредоточено на окружающей резине, долговечность шины можно стабильно поддерживать, поскольку в настоящем воплощении сделана оценка локальной концентрации напряжений, как описано выше. В то же время, изгиб антенной части можно свести к минимуму, расположив антенную часть электронного компонента так, чтобы она выступала в перпендикулярном направлении относительно корда каркаса.

5) Резиновая смесь

а) Резиновая смесь армирующего слоя борта

В настоящем воплощении резиновую смесь, используемую для получения армирующего слоя борта, можно получить посредством вымешивания каучукового компонента и отверждаемой смолы в качестве основных компонентов и различных добавляемых в смесь материалов, таких как армирующий материал, противостаритель и добавка.

i) Каучуковый компонент

В качестве каучукового компонента можно отметить, например, диеновые каучуки, такие как натуральный каучук (НК), изопреновый каучук (ПК), бутадиеновый каучук (БК), бутадиен-стирольный каучук (БСК), бутадиен-акрилонитрильный каучук (БНК), хлоропреновый каучук (ХК), бутилкаучук (ПИК) и т.п. Среди них предпочтительными являются каучуки на основе изопрена (НК и ПК) с той точки зрения того, что можно благоприятно улучшить стабильность рулевого управления, обеспечить низкий расход топлива и улучшить технологичность экструзии.

Содержание каучука на основе изопрена (НК или ИК) предпочтительно составляет 50 масс. ч. или более, и более предпочтительно 60 масс. ч. или более на 100 масс. ч. каучукового компонента. При установлении содержания каучука на основе изопрена (НК или ИК) как указано выше, можно сохранить достаточную прочность на разрыв и достаточную твердость.

ii) Отверждаемая смола

Предпочтительно для повышения жесткости в резиновую смесь армирующего слоя борта добавляют отверждаемую смолу. В качестве отверждаемой смолы можно отметить смолу фенольного типа, хотя смола не ограничена особым образом.

Конкретные примеры фенольных смол включают фенольные смолы и модифицированные фенольные смолы. В данном случае фенольную смолу получают путем взаимодействия фенола с альдегидом, таким как формальдегид, ацетальдегид, фурфурол или т.п. в присутствии кислотного или щелочного катализатора. Модифицированная фенольная смола представляет собой фенольную смолу, модифицированную таким соединением, как масло кешью, талловое масло, льняное масло, различные животные и растительные масла, ненасыщенные жирные кислоты, канифоли, алкилбензольные смолы, анилин и меламин.

В качестве фенольной смолы предпочтительной является модифицированная фенольная смола, и фенольная смола, модифицированная маслом кешью, и фенольная смола, модифицированная канифолью являются более предпочтительными, с точки зрения того, что может быть получена хорошая твердость в результате реакции отверждения.

Содержание отверждаемой смолы в резиновой смеси предпочтительно составляет 5 масс. ч. или более и более предпочтительно 10 масс. ч. или более на 100 масс. ч. каучукового компонента. Более того, указанное содержание предпочтительно составляет 25 масс. ч. или менее и более предпочтительно 20 масс. ч. или менее. Устанавливая содержание отверждаемой смолы в указанном выше диапазоне, можно обеспечить достаточную жесткость и стабильность рулевого управления.

В случае добавления в смесь фенольной смолы в качестве отверждаемой смолы, предпочтительно дополнительно включать отвердитель, обладающий отверждающим действием на фенольную смолу. Конкретный отвердитель не ограничен особым образом, при условии, что он обладает указанным выше отверждающим действием, и например, можно отметить гексаметилентетрамин (ГМТ), гексаметоксиметилолмеламин (ГМММ), гексаметоксиметилолпантаметиловый эфир (ГММГГМЭ), меламин, метилолмеламин и т.п. Среди них ГМТ, ГМММ и ГММГГМЭ являются предпочтительными с точки зрения того, что они отлично повышают твердость фенольной смолы.

Содержание отвердителя предпочтительно составляет 1 масс. ч. или более и более предпочтительно 5 масс. ч. или более на 100 масс. ч. фенольной смолы. Если это количество составляет менее 1 масс. ч., может быть невозможно достичь достаточного отверждения. Более того, указанное содержание предпочтительно составляет 20 масс. ч. или менее и более предпочтительно 15 масс. ч. или менее. Если указанное содержание превышает 20 масс. ч., отверждение может быть неравномерным, а при экструзии может происходить подвулканизация.

iii) Сажа

Предпочтительно сажу добавляют в качестве армирующего материала в резиновую смесь по настоящему воплощению. Примеры сажи включают GPF, HAF, ISAF, SAF, FF, FEF и т.п. Один из этих видов сажи можно использовать отдельно, или два или более из них можно использовать в сочетании. Среди них ISAF, SAF и HAF на основе твердого углерода являются предпочтительными с точки зрения обеспечения твердости. Среди них особенно предпочтительной является HAF.

Содержание сажи в указанной выше резиновой смеси предпочтительно составляет 30 масс. ч. или более и более предпочтительно 45 масс. ч. или более на 100 масс. ч. каучукового компонента. Более того, указанное содержание предпочтительно составляет 70 масс. ч. или менее и более предпочтительно 65 масс. ч. или менее. Устанавливая содержание сажи в резиновой смеси в пределах указанного выше диапазона, можно получить достаточные свойства хрупкого разрушения.

iv) Вулканизирующий агент и ускоритель вулканизации

Серу используют в качестве вулканизирующего агента, и ее содержание предпочтительно составляет 1 масс. ч. или более и более предпочтительно 2 масс. ч. или более на 100 масс. ч. каучукового компонента. Более того, указанное содержание предпочтительно составляет 8 масс. ч. или менее и более предпочтительно 6 масс. ч. или менее. Устанавливая содержание серы в пределах указанного выше диапазона, можно сохранить достаточную стабильность рулевого управления, подавить миграцию и адгезию серы и сохранить долговечность. Содержание серы представляет собой содержание чистой серы, и когда используют нерастворимую серу, это ее содержание за исключением содержания масла.

Серу обычно используют вместе с ускорителем вулканизации. Содержание ускорителя вулканизации предпочтительно составляет 1,5 масс. ч. или более и более предпочтительно 2,0 масс. ч. или более на 100 масс. ч. каучукового компонента. Более того, указанное содержание предпочтительно составляет 5,0 масс. ч. или менее и более предпочтительно 4,0 масс. ч. или менее. Устанавливая содержание ускорителя вулканизации в пределах указанного выше диапазона, эффектов настоящего изобретения, как правило, благополучно достигают. В качестве конкретных примеров ускорителей вулканизации можно отметить ускорители вулканизации на основе сульфенамида, на основе тиазола, на основе тиурама, на основе тиомочевины, на основе гуанидина, на основе дитиокарбамина, на основе альдегидамина или на основе альдегидаммиака, на основе имидазола и на основе ксантогената. Эти ускорители вулканизации можно использовать отдельно или в сочетании двух или более. Среди них предпочтительными являются ускорители вулканизации на основе сульфенамида, поскольку время подвулканизации и время вулканизации могут быть сбалансированы.

v) Стеариновая кислота

В качестве стеариновой кислоты можно использовать традиционно известные продукты. Например, продукты, выпускаемые NOF Corporation; Kao Corporation; Wako Pure Chemical Industries, Ltd.; Chiba Fatty Acid Corporation и т.д. При использовании стеариновой кислоты содержание стеариновой кислоты предпочтительно составляет 0,5 масс. ч или более и более предпочтительно 1 масс. ч. или более на 100 масс. ч. каучукового компонента. Более того, указанное содержание предпочтительно составляет 10 масс. ч. или менее и более предпочтительно 5 масс. ч. или менее. Устанавливая содержание стеариновой кислоты в пределах указанного выше диапазона, как правило, благополучно достигают эффекты настоящего изобретения.

vi) Оксид цинка

В качестве оксида цинка можно использовать традиционно известные продукты. Например, можно использовать продукты, выпускаемые компанией Mitsui Mining & Smelting Co., Ltd.; Toho Zinc Co., Ltd.; Hakusui Tech Co., Ltd.; Shodo Chemical Industry Co.; Ltd.; Sakai Chemical Industry Co., Ltd. и т.д. При использовании оксида цинка содержание оксида цинка предпочтительно составляет 0,5 масс. ч. или более и более предпочтительно 1 масс. ч. или более на 100 масс. ч. каучукового компонента. Кроме того, указанное содержание предпочтительно составляет 10 масс. ч. или менее и более предпочтительно 5 масс. ч. или менее. Устанавливая содержание оксида цинка в пределах указанного выше диапазона, как правило, благополучно достигают эффектов настоящего изобретения,.

vii) Противостаритель

В качестве противостарителя предпочтительно используют противостаритель на основе амина, обладающий превосходным эффектом придания озоностойкости. Противостаритель на основе амина не ограничен особым образом, и его примеры включают производные аминов, такие как противостарители на основе дифениламина, на основе п-фенилендиамина, на основе нафтиламина и на основе продукта конденсации кетона и амина. Их можно использовать по отдельности, и два или более из них можно использовать в сочетании. Примеры производных на основе дифениламина включают п-(п-толуолсульфониламид)дифениламин, октилированный дифениламин, 4,4'-бис(α,α'-диметилбензил)дифениламин и т.п. Примеры производных на основе п-фенилендиамина включают N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин (6ППД), N-фенил-N'-изопропил-п-фенилендиамин (ИППД) и N,N'-ди-2-нафтил-п-фенилендиамин. Примеры производных на основе нафтиламина включают фенил-α-нафтиламин и т.п. Среди них предпочтительными являются противостарители на основе фенилендиамина и на основе продукта конденсации кетона и амина. Содержание противостарителя предпочтительно составляет 0,3 масс. ч. или более и более предпочтительно 0,5 масс. ч. или более на 100 масс. ч. каучукового компонента. Кроме того, указанное содержание предпочтительно составляет 8 масс. ч. или менее и более предпочтительно 2,5 масс. ч. или менее.

viii) Воск

Воски не ограничены особым образом и в качестве примеров можно отметить нефтяные воски, такие как парафиновый воск и микрокристаллический воск; натуральные воски, такие как растительный воск и животный воск; синтетические воски, такие как полимеры этилена и пропилена и т.д. Их можно использовать отдельно или в сочетании из двух или более. В качестве конкретных примеров воска, можно использовать продукты, выпускаемые Ouchi Shinko Chemical Co., Ltd.; Nippon Seiro Co., Ltd.; Seiko Kagaku Co., Ltd. и т.д. Когда используют воск, содержание воска предпочтительно составляет 0,5 масс. ч. или более и более предпочтительно 1 масс. ч. или более на 100 масс. ч. каучукового компонента. Кроме того, указанное содержание предпочтительно составляет 10 масс. ч. или менее и более предпочтительно 7 масс. ч. или менее.

ix) Масло

Примеры масел включают технологические масла, растительные масла и жиры и их смеси. В качестве технологического масла можно использовать, например, технологическое масло на основе парафина, технологическое масло на основе ароматических соединений, технологическое масло на основе нафтена и т.п. Примеры растительных жиров и масел включают касторовое масло, хлопковое масло, льняное масло, рапсовое масло, соевое масло, пальмовое масло, кокосовое масло, арахисовое масло, канифоль, сосновое масло, сосновую смолу, талловое масло, кукурузное масло, рисовое масло, масло цветков синеголовника, кунжутное масло, оливковое масло, подсолнечное масло, косточковое пальмовое масло, масло камелии, масло жожоба, масло макадамии и тунговое масло. Их можно использовать отдельно или в сочетании из двух или более. Конкретные примеры масла, которое можно использовать, включают продукты, выпускаемые Idemitsu Kosan Co., Ltd.; Sankyo Yuka Kogyo Co., Ltd.; Japan Energy Co., Ltd.; Orisoi Compan;, H & R Company; Toyokuni Oil Co., Ltd.; Showa Shell Co., Ltd.; Fuji Kosan Co., Ltd. и т.д. Содержание масла предпочтительно составляет 0,5 масс. ч. или более и более предпочтительно 1 масс. ч. или более на 100 масс. ч. каучукового компонента. Кроме того, оно предпочтительно составляет 10 масс. ч. или менее и более предпочтительно 5 масс. ч. или менее.

х) Другие компоненты

В дополнение к указанным выше компонентам резиновая смесь по настоящему воплощению может также содержать добавляемые в смесь материалы, традиционно используемые в резиновой промышленности. Например, неорганические наполнители, такие как диоксид кремния, тальк и карбонат кальция, и органические наполнители, такие как целлюлозные волокна, мягчители, такие как жидкая резина и клеящие смолы, вулканизирующие агенты, отличные от серы, органические сшивающие агенты и т.п. можно добавлять в смесь по мере необходимости. Что касается количества каждого добавляемого в смесь материала, то его можно выбрать подходящим образом.

Как описано выше, армирующий слой борта предпочтительно регулируют таким образом, чтобы Е* и tan δ удовлетворяли заданным формулам относительно обжимной части. В качестве способа регулировки Е* армирующего слоя борта можно упомянуть регулировку путем увеличения или уменьшения количества отверждаемой смолы. Как показано в примерах, описанных ниже, Е* можно увеличить посредством увеличения количества отверждаемой смолы. Кроме того, Е* можно регулировать путем увеличения или уменьшения содержания сажи и серы. Как показано в примерах, описанных ниже, Е* можно увеличить путем увеличения содержания сажи и серы. Однако, когда повышают количество сажи, tan δ возрастает, а когда повышают количество серы, tan δ снижается. Таким образом, предпочтительно использовать способ, в котором сначала определяют тип используемой отверждаемой смолы и ее количество, затем корректируют количество серы, а затем окончательно корректируют количество сажи. Данный способ позволяет достичь целевого Е* и tan δ без необходимости чрезмерного использования метода проб и ошибок.

(b) Резиновая смесь обжимной части

Резиновая смесь обжимной части 24 в основном такая же, как и резиновая смесь, используемая для армирующего слоя 23 борта, но резиновую смесь обжимной части 24 регулируют таким образом, чтобы иметь жесткость ниже, чем жесткость резиновой смеси армирующего слоя борта. В настоящем воплощении можно регулировать количество добавляемых в смесь материалов при использовании тех же материалов, кроме каучукового компонента. Поэтому каучуковый компонент в приведенном выше воплощении будет описан ниже.

В принципе, можно использовать тот же каучуковый компонент, что и для армирующего слоя борта. Например, более предпочтительным является комбинированное использование каучука на основе изопрена (НК или ИК) и БК, поскольку можно получить хороший расход топлива и долговечность.

Содержание каучука на основе изопрена (НК или ИК) предпочтительно составляет 10 масс. ч. или более, а более предпочтительно 30 масс. ч. или более из 100 масс. ч. каучукового компонента. Кроме того, указанное содержание предпочтительно составляет 80 масс. ч. или менее, а более предпочтительно 50 масс. ч. или менее. Устанавливая содержание каучука на основе изопрена (НК или ИК) в каучуковом компоненте в пределах указанного выше диапазона, возможно обеспечить достаточное удлинение при разрыве и достаточную стойкость к росту трещин при изгибе.

Содержание БК предпочтительно составляет 20 масс. ч. или более и более предпочтительно 50 масс. ч. или более в 100 масс. ч. каучукового компонента. Кроме того, указанное содержание предпочтительно составляет 90 масс. ч. или менее и более предпочтительно 70 масс. ч. или менее. Устанавливая содержание БК в каучуковом компоненте в пределах указанного выше диапазона, возможно обеспечить достаточную стойкость к росту трещин при изгибе и достаточную прочность на разрыв.

БК не ограничен особым образом. Например, можно использовать БК с высоким содержанием цис-звеньев; БК, содержащий синдиотактические кристаллы полибутадиена (содержащий СКП БК), модифицированный БК и т.п. Среди них содержащий СКП БК является предпочтительным с точки зрения того, что технологичность экструзии может быть значительно улучшена благодаря присущей компоненту кристаллической ориентации.

При совместном использовании каучука на основе изопрена (НК или ИК) и БК общее содержание изопренового каучука (НК или ИК) и БК предпочтительно составляет 80 масс. ч. или более, а более предпочтительно 90 масс. ч. или более в 100 масс. ч. каучукового компонента. Устанавливая общее содержание каучука на основе изопрена (НК и ИК) и БК в пределах указанного выше диапазона, возможно обеспечить достаточно низкий расход топлива и достаточную долговечность.

Как описано выше, обжимная часть выполнена с более низкой жесткостью относительно армирующего слоя борта и предпочтительно отрегулирована таким образом, что Е* и tan δ удовлетворяют заданным для соотношений формулам. Способ регулировки обжимной части Е* может быть таким же, как и способ для армирующего слоя борта, но предпочтительнее регулировать его по количеству сажи или серы без использования отверждаемой смолы в максимально возможной степени. То есть предпочтительнее сначала регулировать количество серы, затем регулировать количество сажи и, наконец, регулировать количество отверждаемой смолы. Это позволяет достичь заданного Е* и tan δ без необходимости чрезмерного использования метода проб и ошибок.

с) Способ получения резиновой смеси

Резиновые смеси армирующего слоя борта и обжимной части могут быть получены известным способом, например, способом вымешивания указанных выше компонентов с использованием устройства для вымешивания резины, такого как открытые валки или смеситель Бенбери.

2. Изготовление шины

Шину в соответствии с настоящим воплощением можно изготовить известным способом, за исключением внедрения электронного компонента в середине формования. То есть, армирующий слой 23 борта и обжимную часть 24 формуют путем экструзионной обработки в соответствии с формой уплотнителя борта на стадии получения невулканизированной шины и слепляют с другими элементами шины в машине для формования шины в соответствии с обычным способом и формируют невулканизированную шину. В середине формования электронный компонент внедряют в заданном месте между армирующим слоем борта и обжимной частью.

После этого изготавливают шину посредством нагревания и прессования формованной невулканизированной шины, в которой электронный компонент внедрен в вулканизаторе.

Примеры

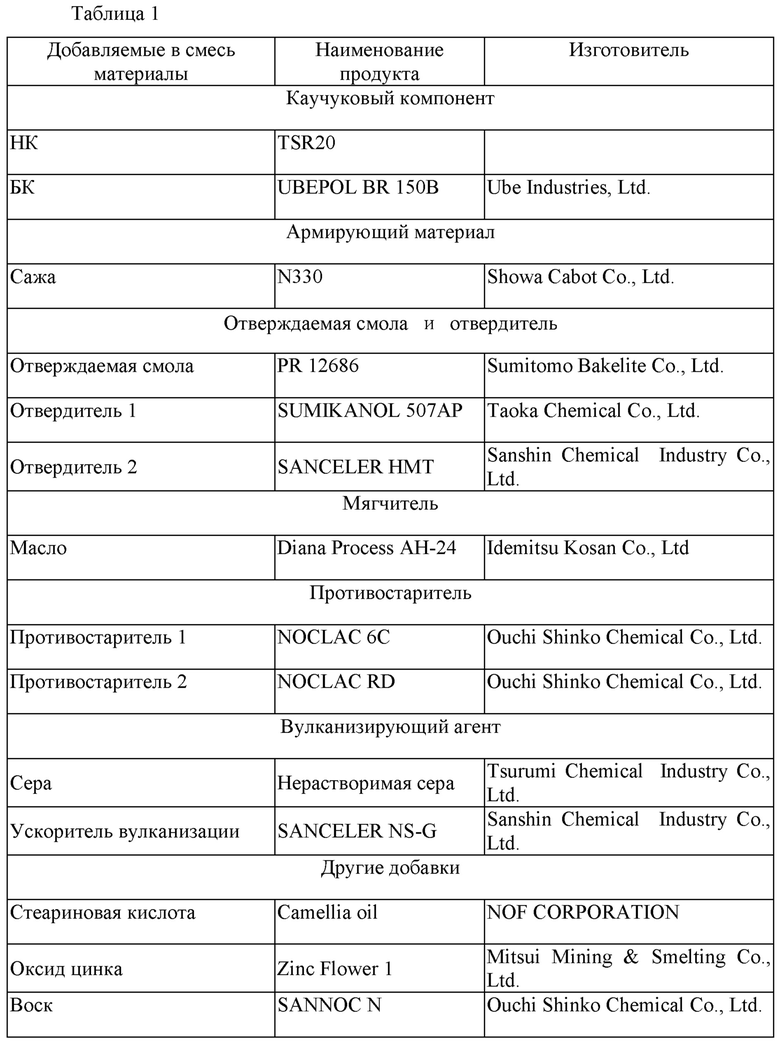

1. Материалы, добавляемые в смесь, и состав В таблице 1 представлены добавляемые в смесь материалы. В таблице 2 и таблице 3 представлен состав.

2. Получение пневматической шины

Исходя из составов, приведенных в таблице 1 и таблице 2, с использованием смесителя Бенбери, изготовитель Kobe Steel, Ltd., вымешивают добавляемые в смесь материалы, за исключением серы и ускорителя вулканизации, затем добавляют серу и ускоритель вулканизации к полученному таким образом вымешанному продукту, после чего вымешивают с использованием открытых валков, и при этом можно получить невулканизированную резиновую смесь для армирующего слоя борта.

Кроме того, исходя из составов, приведенных в таблице 1 и таблице 3, можно получить невулканизированную резиновую смесь для обжимной части. Кроме того, согласно примеру 1 в JP2013-245339A, можно получить резиновую смесь для покрытия электронного компонента 34.

Затем полученную невулканизированную резиновую смесь формуют в форме армирующего слоя борта или обжимной части, соответственно, и невулканизированную резиновую смесь ламинируют и слепляют с другими элементами шины в машине для формования шин. Испытательную шину (размер шины: 195/65R15) можно получить, посредством размещения электронного компонента 34, покрытого невулканизированной резиновой смесью, в позиции, показанной на любом из фиг. 2А-2Е, описанных далее, и проведения вулканизации при температуре 150°С в течение 30 минут. В качестве электронного компонента 34 можно использовать РЧИД, в котором предусмотрена антенна 30 мм с обеих сторон интегральной микросхемы размером 3 мм × 3 мм × 0,4 мм.

Физические свойства (Е* и tan δ) для каждого состава, представленного в таблице 2 и таблице 3 выше, измеряют следующим методом.

Так, образец резины отбирают от армирующего слоя борта и обжимной части каждой пневматической шины, и Е* и tan δ измеряют с помощью спектрометра для измерения вязкоупругих свойств («VESF-3», изготовитель Iwamoto Manufacturing Co., Ltd.) при следующих условиях:

Начальная деформация: 10%

Амплитуда: ±2.0%

Частота: 10 Гц

Тип деформации: Натяжение

Температура измерений: 70°С

Конкретные позиции внедрения электронного компонента 34 показаны на фиг. 2А-2е. На фиг. 2А электронный компонент 34 расположен в позиции 31% от нижней части бортового кольца, на фиг. 2В электронный компонент 34 расположен в позиции 40% от нижней части бортового кольца, и на фиг. 2С электронный компонент 34 расположен в позиции 12% от нижней части бортового кольца, на фиг. 2D электронный компонент 34 расположен в позиции 29% от нижней части бортового кольца, и на Фиг. 2Е электронный компонент 34 расположен в позиции 21% от нижней части бортового кольца. Эти значения для позиций представляют собой значения, выраженные относительно расстояния от позиции максимальной ширины шины до нижней части бортового кольца.

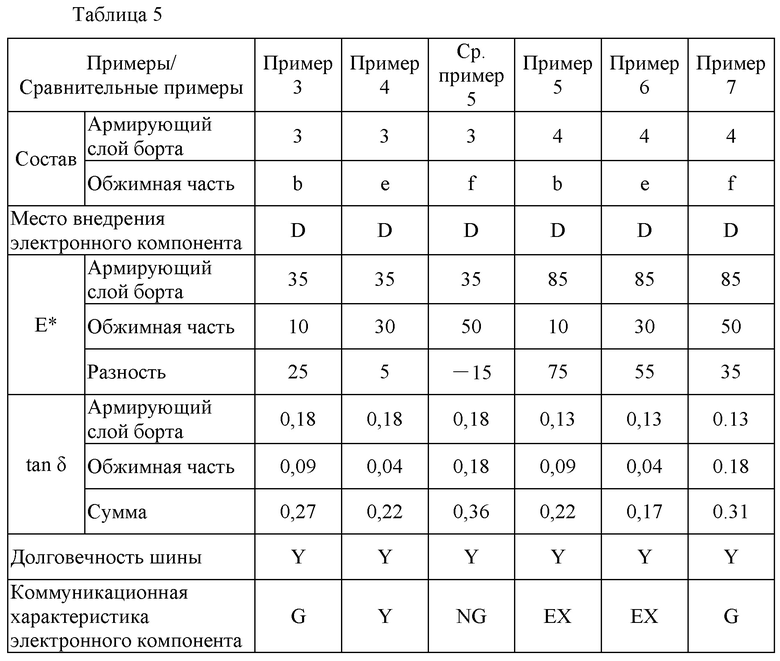

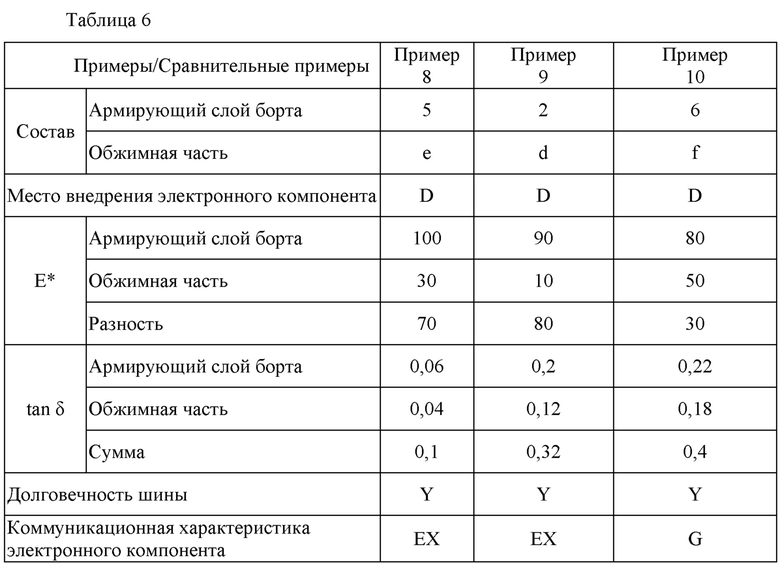

В таблицах 4-7 показана взаимосвязь между составом и физическими свойствами армирующего слоя борта и обжимной части, местом размещения электронного компонента, долговечностью шины и коммуникационной характеристикой электронного компонента.

Долговечность шины оценивают как «Y» (приемлемая), если можно проехать 10000 км по обычной дороге, и если это невозможно, то оценивают как «NG» (не приемлемая). Что касается условий вождения, то устанавливаемый обод представляет собой 15×6,5 Дж, внутреннее давление в шинах составляет 230 кПа, испытательное транспортное средство является переднеприводным транспортным средством, объем двигателя составляет 2000 см3, и шины установлены на все колеса.

Методом оценки коммуникационной характеристики является метод, при котором приемопередатчики для электронного компонента устанавливают в трех измерительных точках (а-с) окружности, показанной на фиг. 3, и оценивают, возможен ли обмен данными с электронным компонентом.

В частности, шину устанавливают на обод транспортного средства для осуществления измерений, и рассчитывают соотношение (количество читаемых позиций после оценки долговечности/количества читаемых позиций до оценки долговечности). Результатом оценки является «ЕХ» (отлично), если среднее значение для четырех шин составляет 60% или более; «G» (хорошо), если 50% или более и менее 60%; «Y» (приемлемо), если более 0% и менее 50%; и «NG» (не приемлемо), если 0% или количество читаемых позиций до оценки долговечности равно 0.

Как отмечено выше, хотя настоящее изобретение описано на основе воплощений, настоящее изобретение не ограничено указанными выше воплощениями. Могут быть внесены различные изменения в указанные выше воплощения в рамках одного и того же и эквивалентного объема настоящего изобретения.

Перечень обозначений

1 шина

2 борт

3 боковина

4 протектор

21 бортовое кольцо

22 уплотнитель борта

23 армирующий слой борта

24 обжимная часть

25 бортовая лента

31 боковина

32 слой каркаса

33 внутренняя оболочка

34 электронный компонент

CL экватор шины

Н расстояние от позиции максимальной ширины шины до нижней части бортового кольца

L расстояние от нижней части бортового кольца до электронного компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2018 |

|

RU2773734C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2018 |

|

RU2771387C2 |

| Пневматическая шина | 2018 |

|

RU2768995C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2018 |

|

RU2765169C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИНЫ | 2009 |

|

RU2428439C2 |

| СЛОЙ, ОБЖИМНАЯ ЧАСТЬ И ПРОТЕКТОР, СФОРМИРОВАННЫЕ С ИСПОЛЬЗОВАНИЕМ ОПРЕДЕЛЕННОЙ РЕЗИНОВОЙ СМЕСИ, И ПНЕВМАТИЧЕСКАЯ ШИНА С ЭТИМИ ЭЛЕМЕНТАМИ | 2008 |

|

RU2470960C2 |

| РЕЗИНОВАЯ СМЕСЬ И ПНЕВМАТИЧЕСКАЯ ШИНА, ВЫПОЛНЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ СМЕСИ | 2008 |

|

RU2468045C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИНЫ И ПНЕВМАТИЧЕСКАЯ ШИНА, ВЫПОЛНЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ СМЕСИ | 2008 |

|

RU2472816C2 |

| АВТОМОБИЛЬНАЯ ШИНА | 2009 |

|

RU2424910C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ НАПОЛНИТЕЛЯ БОРТА И ШИНА С НАПОЛНИТЕЛЕМ БОРТА, ИЗГОТОВЛЕННЫМ С ИСПОЛЬЗОВАНИЕМ ЭТОЙ РЕЗИНОВОЙ СМЕСИ | 2007 |

|

RU2395541C1 |

Изобретение относится к автомобильной промышленности. Пневматическая шина содержит армирующий слой борта, обеспеченный в аксиальном направлении с внешней стороны каркаса борта, причем армирующий слой борта усиливает борт с внешней стороны каркаса; обжимную часть, обеспеченную в аксиальном направлении шины с внешней стороны армирующего слоя борта, и электронный компонент. Обжимная часть имеет жесткость ниже, чем у армирующего слоя борта, и электронный компонент внедрен между армирующим слоем борта и обжимной частью. Технический результат - повышение долговечности шины. 11 з.п. ф-лы, 7 ил., 7 табл.

1. Пневматическая шина, которая содержит армирующий слой борта, который расположен с внешней стороны каркаса борта в аксиальном направлении шины и усиливает борт с внешней стороны каркаса; обжимную часть, расположенную с внешней стороны армирующего слоя борта в аксиальном направлении шины, и электронный компонент, где обжимная часть имеет более низкую жесткость, чем армирующий слой борта, и электронный компонент внедрен между армирующим слоем борта и обжимной частью.

2. Пневматическая шина по п. 1, в которой армирующий слой борта и обжимная часть выполнены из резиновой смеси, и

Е*(1) армирующего слоя борта и Е*(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

Е* (1) - Е* (2) ≥ 5МПа.

3. Пневматическая шина по п. 2, в которой Е*(1) армирующего слоя борта и Е*(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

Е* (1) - Е* (2) ≥ 20 МПа.

4. Пневматическая шина по п. 3, в которой Е*(1) армирующего слоя борта и Е*(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

Е* (1) - Е* (2) ≥ 40 МПа.

5. Пневматическая шина по любому из пп. 1-4, в которой Е*(1) армирующего слоя борта и Е*(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

Е* (1) - Е* (2) ≤ 80 МПа.

6. Пневматическая шина по п. 5, в которой Е*(1) армирующего слоя борта и Е*(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

Е* (1) - Е* (2) ≤ 75 МПа.

7. Пневматическая шина по любому из пп. 1-6, в которой армирующий слой борта и обжимная часть выполнены из резиновой смеси, и

tan δ(1) армирующего слоя борта и tan δ(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

tan δ (1) + tan δ (2) ≤ 0,4.

8. Пневматическая шина по п. 7, в которой tan δ(1) армирующего слоя борта и tan δ(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

tan δ (1) + tan δ (2) ≤ 0,32.

9. Пневматическая шина по любому из пп. 1-8, в которой tan δ(1) армирующего слоя борта и tan δ(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

tan δ (1) + tan δ (2) ≥ 0,1.

10. Пневматическая шина по п. 9, в которой tan δ(1) армирующего слоя борта и tan δ(2) обжимной части при температуре 70°С удовлетворяют следующей формуле:

tan δ (1) + tan δ (2) ≥ 0,17.

11. Пневматическая шина по любому из пп. 1-10, в которой электронный компонент расположен с внешней стороны каркаса в аксиальном направлении шины на виде поперечного сечения и внедрен в позиции от 20 до 80% от нижней части бортового кольца относительно расстояния от позиции максимальной ширины шины до нижней части бортового кольца в направлении экватора.

12. Пневматическая шина по любому из пп. 1-11, где электронный компонент представляет собой РЧИД (радиочастотный идентификатор).

| JP 2016539047 A, 15.12.2016 | |||

| JP 200749351 A, 22.02.2007 | |||

| JP 201637235 A, 22.03.2016. |

Авторы

Даты

2022-06-08—Публикация

2018-09-03—Подача