Уровень техники

Настоящее изобретение относится к резиновой смеси для шины. Обеспечение стабильности вождения и трещиностойкости (долговечности), в отличие от характеристики низких затрат на горючее, является важным для шин внедорожников (автомобилей повышенной проходимости) и шин для автомобилей высокого класса, требующих большой долговечности (а также при эксплуатации шин в районах с сильной жарой и труднопроходимыми дорогами).

Трещиностойкость включает сопротивление порезам и сопротивление расслаиванию, а способ обеспечения трещиностойкости включает такие способы, как (1) замена сажи на диоксид кремния и (2) снижение содержания наполнителя и компенсацию снижения жесткости и распространения трещин с помощью бутадиенового каучука, включающего кристаллы 1,2-синдиотактического полибутадиена (например, ссылка на патентный документ 1).

Однако как повышение Е*, так и снижение tan δ не может быть достигнуто в достаточной степени с помощью способа (1), описанного выше, и так как диспергируемость наполнителя и tan δ легко ухудшаются при использовании способа (2), описанного выше, пока не достигнуто удовлетворительных результатов по повышению Е* и снижению tan δ.

Снижение Е*, вызываемое снижением содержания наполнителя, может быть компенсировано до определенной степени с помощью бутадиенового каучука, включающего кристаллы 1,2-синдиотактического полибутадиена, но если содержание наполнителя слишком понизить, происходит снижение трещиностойкости.

Хотя резиновая смесь, включающая бутадиеновый каучук, модифицированный оловом на концевой группе, в качестве диенового каучукового компонента и включающая сажу в качестве армирующего наполнителя, раскрыта в патентном документе 1, когда сажу заменяют диоксидом кремния в патентном документе 1, диоксид кремния недостаточно хорошо диспергируется в диеновом каучуке, и увеличения Е* и снижение tan δ не достигают в достаточной мере.

[Патентный документ 1] нерассмотренная патентная заявка Японии № 2006-63143.

Сущность изобретения

Целью настоящего изобретения является обеспечение резиновой смеси для шины, имеющей улучшенное низкое тепловыделение (tan δ) и повышенную.

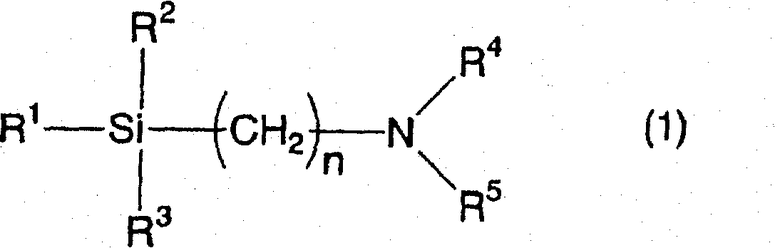

Настоящее изобретение относится к резиновой смеси для шины, включающей (В): от 5 до 80 массовых частей диоксида кремния на 100 массовых частей (А), включающего (а): от 10 до 60 мас.% бутадиенового каучука, включающего от 2,5 до 20 мас.% кристаллов 1,2-синдиотактического полибутадиена, (b): от 5 до 60 мас.% модифицированного диенового каучука, концевая группа которого модифицирована соединением представленным формулой (1):

где R1, R2 и R3 являются одинаковыми или различными и представляют собой алкильные группы, алкоксильные группы, ацетальные группы, карбоксильные группы, меркаптогруппы или их производные, R4 и R5 являются одинаковыми или различными и представляют собой алкильные группы или атомы водорода, а n является целым числом,

и (с): от 20 до 75 мас.% диенового каучука, отличного от (а) и (b).

Содержание винила в модифицированном бутадиеновом каучуке (b) составляет не более 35 мас.%.

Резиновую смесь предпочтительно используют для боковины, обжимной части, подпротекторного слоя, подушечного слоя резины или прослоечной резины.

Настоящее изобретение также относится к пневматической шине, в которой применяют указанную резиновую смесь для шины.

Краткое описание чертежей

На Фиг.1 представлено частичное поперечное сечение шины, демонстрирующее конструкцию, содержащую боковину, подпротектор, подушечный слой резины и прослоечную резину, для которых используют резиновую смесь для шины настоящего изобретения.

На Фиг.2 представлено неполное поперечное сечение шины, демонстрирующее конструкцию, содержащую обжимную часть, для которой используют резиновую смесь для шины по настоящему изобретению.

Список обозначений

1 - подпротектор

2 - боковина

3 - подушечный слой

4 - корд каркаса

5 - бандаж

6 - брокер

7 - внутренний слой

8 - беговая дорожка протектора

9 - прослоечная резина

10 - обжимная часть

11 - бортовое кольцо

12 - наполнитель борта

13 - слой каркаса

14 - бортовая лента

Боковина, обжимная часть, подпротекторный слой, подушечный слой резины или прослоечная резина шины, для которых применяют резиновую смесь по настоящему изобретению для боковины, обжимной части, подпротекторного слоя, подушечного слоя резины или прослоечной резины, описаны ниже с использованием чертежей.

На Фиг.1 представлено неполное поперечное сечение шины, демонстрирующее конструкцию, содержащую боковину, подпротектор, подушечный слой резины и прослоечную резину, в которых используют резиновую смесь для шины настоящего изобретения.

Как показано на Фиг.1, в шине, содержащей протектор, боковину 2, подушечный слой 3, находящийся с внутренней стороны протектора и боковины 2, корд 4 каркаса, находящийся с внутренней стороны подушечного слоя 3, бандаж, находящийся с внутренней стороны протектора и с внешней стороны подушечного слоя 3, брекер 6, находящийся с внутренней стороны бандажа 5 и с внешней стороны подушечного слоя 3, и внутренний слой 7, находящийся с внутренней стороны корда 4 каркаса, протектор имеет двухслойную структуру, включающую подпротектор 1 и беговую дорожку протектора 8, причем подпротектор 1 представляет собой слой резины, расположенный с внутренней стороны беговой дорожки протектора 8 и находящийся с внешней стороны бандажа 5, и установлен не для улучшения сопротивления износу с внутренней стороны протектора, а придает всему протектору характеристику пониженного тепловыделения и предназначен для поглощения ударного воздействия на протектор и предотвращения повреждения бандажа/брокера.

Далее, как показано на Фиг.1, прослоечная резина 9 представляет собой слой резины, расположенный с внешней стороны внутреннего слоя 7 и с внутренней стороны корда 4 каркаса в указанной выше конструкции, и играет роль промежуточного сцепления между кордом каркаса и внутренним слоем, обеспечивая сопротивление изгибу. В частности, если используют резиновую смесь по настоящему изобретению в качестве прослоечной резины, достигают пониженное тепловыделение и пониженное распространение трещин.

Далее, как показано на Фиг.1, боковина представляет собой слой резины, расположенный с внешней стороны подушечного слоя 3 в конструкции шины и обеспечивает поглощение ударного воздействия со стороны поверхности грунта посредством изгиба и предохранение корда каркаса от внешних повреждений. В частности, если используют резиновую смесь по настоящему изобретению в качестве боковины, достигают пониженное тепловыделение (почти равное LRR) и пониженное распространение трещин (почти эквивалентного долговечности).

Далее, как показано на Фиг.1, подушечный слой 3 представляет собой слой резины, расположенный с внешней стороны корда 4 каркаса и с нижней стороны брокера 6 в конструкции шины, и обеспечивает предотвращение расслоения между брокером и каркасом. В частности, если используют резиновую смесь по настоящему изобретению в качестве подушечного слоя, достигают пониженное тепловыделение и пониженное распространение трещин.

На Фиг.2 представлено неполное поперечное сечение шины, демонстрирующее конструкцию, содержащую обжимную часть, в которой используют резиновую смесь для шины по настоящему изобретению,

Как показано на Фиг.2, в шине, содержащей борт, включающий бортовое кольцо 11 и наполнитель борта 12, слой 13 каркаса, расположенный по краю борта и с внутренней стороны боковины 2, внутренний слой 7, находящийся с внутренней стороны боковины 2 и бортовую ленту 14, находящуюся в области касания обода шины, обжимная часть 10 представляет собой слой резины, прилегающий к слою 13 каркаса и проходящий от боковины 2 к борту, и обеспечивает защиту участка прикрепления на борт обода.

Подробное описание изобретения

Резиновая смесь для шины по настоящему изобретению включает (А), содержащий (а) бутадиеновый каучук, включающий кристаллы 1,2-синдиотактического полибутадиена (здесь и далее также называемый СПБ-содержащий БК), (b): модифицированный диеновый каучук с модифицированной концевой группой (здесь и далее, также называемый модифицированный БК) и (с) диеновый каучук, отличный от (а) и (b), а также (В): диоксид кремния.

В СПБ-содержащем БК в диеновом каучуковом компоненте (А) кристаллы 1,2-синдиотактического полибутадиена являются не просто кристаллами, диспергированными в БК, а предпочтительно связанными химически и дополнительно диспергированными. Возникновение трещин и их распространение подавляется благодаря тому, что кристаллы химически связаны с каучуковым компонентом и дополнительно диспергированы.

Более того, так как кристаллы 1,2-синдиотактического полибутадиена, включенные в БК, имеют достаточную твердость, может быть получен достаточный комплексный модуль упругости даже при небольшой плотности поперечных связей. Соответственно, сопротивление абразивному износу резиновой смеси может быть улучшено.

Температура плавления кристаллов 1,2-синдиотактического полибутадиена предпочтительно составляет по меньшей мере 180°С и, более предпочтительно, по меньшей мере 190°С. Если температура плавления составляет менее 180°С, кристаллы расплавляются в ходе вулканизации шины под давлением и твердость может снижаться. Более того, температура плавления кристаллов 1,2-синдиотактического полибутадиена предпочтительно составляет не более 220°С и, более предпочтительно, не более 210°С. Если температура плавления превосходит 220°С, диспергируемость в резиновой смеси может ухудшаться, так как молекулярная масса БК увеличивается.

Содержание продукта, нерастворимого в кипящем н-гексане, в СПБ-содержащем БК (а) предпочтительно составляет по меньшей мере 2,5 мас.% и, более предпочтительно, по меньшей мере 8 мас.%. Если содержание составляет менее 2,5 мас.%, достаточная твердость резиновой смеси не будет получена. Более того, содержание продукта, нерастворимого в кипящем н-гексане, предпочтительно составляет не более 22 мас.%, более предпочтительно, не более 20 мас.% и, еще более предпочтительно, не более 18 мас.%. Если содержание превосходит 22 мас.%, вязкость БК как такового является высокой и диспергируемость БК и наполнителя в резиновой смеси ухудшается. Здесь продукт, нерастворимый в кипящем н-гексане, определяет 1,2-синдиотактический полибутадиен в СПБ - содержащем БК.

Содержание кристаллов 1,2-синдиотактического полибутадиена в СПБ-содержащем БК (а) составляет по меньшей мере 2,5 мас.% и, предпочтительно, по меньшей мере, 10 мас.%. Если содержание составляет менее 2,5 мас.%, твердость будет не достаточной. Более того, содержание 1,2-синдиотактических полибутадиеновых кристаллов составляет не более 20 мас.% и, предпочтительно, не более 18 мас.%. Если содержание превосходит 20 мас.%, БК трудно диспергировать в резиновой смеси и технологичность ухудшается.

Содержание СПБ - содержащего БК (а) в диеновом каучуковом компоненте (А) составляет по меньшей мере 10 мас.%, предпочтительно, по меньшей мере 12 мас.% и, более предпочтительно, по меньшей мере 15 мас.%, потому что при этом достигают повышенной твердости Hs (почти эквивалентна комплексному модулю упругости) и улучшенного распространения трещин. Более того, содержание СПБ - содержащего БК (а) в диеновом каучуковом компоненте (А) составляет не более 60 мас.%, предпочтительно, не более 50 мас.% и, более предпочтительно, не более 45 мас,%, потому что при этом улучшается удлинение при разрыве и не происходит ухудшения tan δ.

Настоящее изобретение обеспечивает надежное формование с диоксидом кремния путем включения модифицированного БК (b). Более того, ускоряется диспергируемость диоксида кремния при перемешивании и может быть повышена прочность на разрыв. Модифицированным БК (b) является бутадиеновый каучук, концевая группа которого модифицирована соединением, представленным формулой (1).

R1, R2 и R3 из формулы (1) являются одинаковыми или различными и представляют собой алкильные группы, алкоксильные группы, ацетальные группы, карбоксильные группы, меркаптогруппы или их производные.

R4 и R5 в формуле (1) являются одинаковыми или различными и представляют собой алкильные группы или атомы водорода.

n в формуле (1) является целым числом.

Модифицированный БК (b), модифицированный соединением, представленным формулой (1):

является предпочтительным, вследствие того, что можно улучшить связь с диоксидом кремния, и улучшается диспергируемость, если диоксид кремния включают в качестве наполнителя.

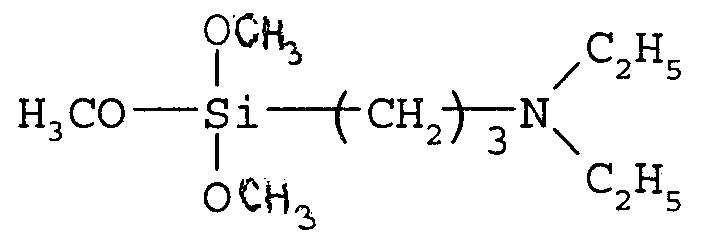

В качестве конкретных примеров формулы (1) можно отметить;

или

Степень модификации модифицированного БК (b), модифицированного с помощью соединения, представленного формулой (1), предпочтительно составляет по меньшей мере 30 мас.% и, более предпочтительно, по меньшей мере 50 мас.%, поскольку при этом количество химических связей с диоксидом кремния большое, и при включении диоксида кремния Сопротивление качению может быть достаточно снижено. Более того, степень модификации модифицированного БК (b), модифицированного с помощью соединения, представленного формулой (1) предпочтительно составляет не более 80 мас.% и, более предпочтительно, не более 70 мас.%, поскольку при этом обеспечивают достаточное взаимодействие с диоксидом кремния, и при включении диоксида кремния технологичность вымешивания каучука улучшается.

Распределение молекулярной массы (Mw/Mn) модифицированного БК (b), модифицированного с помощью соединения, представленного формулой (1), предпочтительно является узким распределением, в частности, не более 2,3 и, более предпочтительно, не более 2,2, потому что при этом содержание компонента с низкой молекулярной массой не увеличивается и сопротивление качению не ухудшается. Кроме того, нижний предел не ограничен конкретно, но предпочтительной величиной является 1.

Содержание винила в модифицированном БК (b) предпочтительно составляет не более 35 мас.%, более предпочтительно, не более 30 мас.% и, еще более предпочтительно, не более 25 мас.%, поскольку при этом достигают лучших характеристик износа от трения обода. Более того, содержание винила в модифицированном БК (b) предпочтительно составляет по меньшей мере 5 мас.%, более предпочтительно, по меньшей мере 7 мас.% и, еще более предпочтительно, по меньшей мере 10 мас.%.

Содержание модифицированного БК (b) в диеновом каучуковом компоненте (А) составляет по меньшей мере 5 мас.% и, предпочтительно, по меньшей мере 10 мас.%, потому что при этом можно обеспечить более низкое тепловыделение. Более того, содержание модифицированного БК (b) в диеновом каучуковом компоненте (А) составляет не более 60 мас.% и, предпочтительно, не более 55 мас.%, поскольку при этом можно улучшить трещиностойкость резины.

Диеновый каучуковый компонент (с), отличный от СПБ-содержащего БК (а) и модифицированного БК (b), указанных выше, предпочтительно включает по меньшей мере один диеновый каучук, выбираемый из группы, включающей натуральный каучук (НК), изопреновый каучук (ИК), бутадиен-стирольный каучук (БСК), бутадиеновый каучук с высоким содержанием цис-звеньев (БК с высоким содержанием цис-) и эпоксидированный натуральный каучук (ЭНК).

НК не ограничен конкретным типом, могут быть использованы такие типы, которые обычно используют в резиновой промышленности, и конкретно можно отметить RSS#3 и TSR 20.

Далее, ИК не ограничен конкретным типом и могут быть использованы такие типы, которые обычно используют в резиновой промышленности.

Содержание диенового каучукового компонента (с) в диеновом каучуковом компоненте (А) составляет по меньшей мере 20 мас.%, поскольку при этом достигают улучшенной трещиностойкости и технологичности. Более того, содержание НК и/или ИК в диеновом каучуковом компоненте (А) составляет не более 75 мас.%, поскольку при этом можно обеспечить низкое тепловыделение и улучшить твердость.

БК с высоким содержанием цис- означает БК, в котором содержание цис-1,4-связей получаемой бутадиеновой части каучука составляет по меньшей мере 90%.

Благодаря настоящему изобретению можно улучшить удлинение при разрыве (УР) и сопротивление порезам путем включения диоксида кремния в определенный диеновый каучуковый компонент (А). Поскольку традиционно используемый модифицированный оловом БК BR1250H имеет слабую силу взаимодействия с диоксидом кремния, что вызывает ухудшение tan 5, можно улучшить tan 5 при использовании модифицированного БК, образующего сильные связи с диоксидом кремния.

Диоксид кремния не органичен определенным типом, но следует отметить диоксид кремния, полученный сухим способом (ангидрид кремниевой кислоты, SiO2) или диоксид кремния, полученный мокрым способом (ангидрид кремневой кислоты, SiO2), и диоксид кремния, полученный мокрым способом является предпочтительным, поскольку в нем содержится большое количество силанольных групп.

Содержание диоксида кремния составляет по меньшей мере 5 массовых частей на 100 массовых частей диенового каучукового компонента и, предпочтительно, по меньшей мере 10 массовых частей, чтобы обеспечить эффект от включения в состав смеси диоксида кремния. Более того, содержание диоксида кремния составляет не более 80 массовых частей на 100 массовых частей диенового каучукового компонента и, предпочтительно, не более 70 массовых частей, чтобы можно было обеспечить пониженное тепловыделение.

Удельная поверхность диоксида кремния, измеренная из адсорбции азота, (N2УП), предпочтительно составляет по меньшей мере 40 м2/г и, более предпочтительно, по меньшей мере 45 м2/г потому, что при этом обеспечивают улучшенную трещиностойкость. Более того, N2УП диоксида кремния предпочтительно составляет не более 250 м2/г и, более предпочтительно, не более 200 м2/г, поскольку при этом может быть понижено тепловыделение.

Предпочтительно используют Z115GR, (N2УП: 112 м2/г), выпускаемый Rhodia S.A. и Ultrasil VN3 (N2УП: 112 м2/г), выпускаемый Degussa Corporation, поскольку их армирующие свойства и сопротивление абразивному износу являются достаточными для применения в шинах для легковых автомобилей, и технологичность и диспергируемость также являются хорошими.

В сочетании с диоксидом кремния предпочтительно используют силановый связующий агент, если диоксид кремния дополнительно используют в качестве наполнителя.

Произвольно выбираемые силановые связующие агенты, традиционно используемые в сочетании с диоксидом кремния, предпочтительно включают сульфиды, такие как

бис(2-триэтоксисилилэтил)тетрасульфид,

бис(4-триэтоксисилилбутил)тетрасульфид,

бис(3-триметоксилилпропил)тетрасульфид,

бис(2-триметоксилилэтил)тетрасульфид,

бис(4-триметоксилилбутил)тетрасульфид,

бис(3-триэтоксисилилпропил)трисульфид,

бис(2-триэтоксисилилэтил)трисульфид,

бис(4-триэтоксисилилбутил)трисульфид

бис(3-триметоксилилпропил)трисульфид,

бис(2-триметоксилилэтил)трисульфид,

бис(4-триметоксилилбутил)трисульфид,

бис(3-триэтоксисилилпропил)дисульфид,

бис(2-триэтоксисилилэтил)дисульфид,

бис(4-триэтоксисилилбутил)дисульфид

бис(3-триметоксилилпропил)дисульфид,

бис(2-триметоксилилэтил)дисульфид,

бис(4-триметоксилилбутил)дисульфид,

3-триметоксилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

3-триэтоксилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

2-триэтоксилилэтил-N,N-диметилтиокарбамоилтетрасульфид

2-триметоксилилэтил-N,N-диметилтиокарбамоилтетрасульфид,

3-триметоксилилпропилбензотиазолилтетрасульфид,

3-триэтоксилилпропилбензотиазолилтетрасульфид,

3-триэтоксилилпропилметакрилатмоносульфид и

3-триметоксилилпропилметакрилатмоносульфид;

меркаптаны, такие как 3-меркаптопропилтриметоксисилан,

3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и

2-меркаптоэтилтриэтоксисилан; винилы, такие как винилтриэтоксисилан и винилтриметоксисилан; амины, такие как 3-аминопропилтриэтоксисилан,

3-аминопропилтриметоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан, и

3-(2-аминоэтил)аминопропилтриметоксисилан;

глицидокси-соединения, такие как γ-глицидоксипропилтриэтоксисилан,

γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан, и γ-глицидоксипропилметилдиметоксисилан; нитросоединения, такие как

3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан; хлорные соединения, такие как 3-хлоропропилтриметоксисилан,

3-хлоропропилтриэтоксисилан, 2-хлороэтилтриметоксисилан и 2-хлороэтилтриэтоксисилан.

Если включают силановый связующий агент, содержание силанового связующего агента предпочтительно составляет по меньшей мере 5 массовых частей на 100 массовых частей диоксида кремния, и, более предпочтительно, по меньшей мере 8 массовых частей. Если содержание силанового связующего агента составляет менее 5 массовых частей, трещиностойкость может сильно понизиться. Более того, содержание силанового связующего агента предпочтительно составляет не более 15 массовых частей и, более предпочтительно, не более 10 массовых частей. Если содержание силанового связующего агента превосходит 15 массовых частей, путем добавления силанового связующего агента не получают эффекта увеличения трещиностойкости и снижения сопротивление качению.

Наполнитель по настоящему изобретению может включать сажу в дополнение к диоксиду кремния, с точки зрения улучшения армирующих свойств, обеспечения стойкости к атмосферным воздействиям и предотвращения ухудшения внешнего вида.

Содержание сажи предпочтительно составляет по меньшей мере 5 массовых частей на 100 массовых частей диенового каучукового компонента (А), более предпочтительно, по меньшей мере 10 массовых частей и, еще более предпочтительно, по меньшей мере 15 массовых частей, чтобы обеспечить стойкость к атмосферным воздействиям, предотвратить ухудшение внешнего вида и обеспечить высокий комплексный модуль упругости (Е*).

Более того, содержание сажи предпочтительно составляет не более 50 массовых частей на 100 массовых частей диенового каучукового компонента (А), более предпочтительно, не более 45 массовых частей и, еще более предпочтительно, не более 40 массовых частей, поскольку при этом лучше обеспечивают низкий tan δ (низкое тепловыделение) и большое удлинение при разрыве (УР).

Удельная поверхность сажи, измеренная из адсорбции азота, (N2УП), предпочтительно составляет по меньшей мере 30 м2/г, более предпочтительно, по меньшей мере 35 м2/г и, еще более предпочтительно, по меньшей мере 40 м2/г, потому что при этом обеспечивают высокий комплексный модуль упругости (Е*) и большое удлинение при разрыве (УР). Более того, N2УП сажи предпочтительно составляет не более 100 м2/г, более предпочтительно, не более 90 м2/г и, еще более предпочтительно, не более 80 м2/г, что лучше с точки зрения низкого tan δ (низкого тепловыделения).

Предпочтительными сажами являются, например, такие как N550, N660 и N326, поскольку они удовлетворяют требованиям высокого Е* и большого УР, при низком tan δ.

Общее содержание наполнителя для армирования, такого как диоксид кремния и сажа, включаемого по настоящему изобретению, предпочтительно составляет по меньшей мере 25 массовых частей на 100 массовых частей диенового каучукового компонента (А), более предпочтительно, по меньшей мере 30 массовых частей и, еще более предпочтительно, по меньшей мере 35 массовых частей, поскольку это лучше в отношении высокого Е* и высокого УР. Более того, общее содержание наполнителя для армирования предпочтительно составляет не более 60 массовых частей на 100 массовых частей диенового каучукового компонента (А), более предпочтительно, не более 55 массовых частей и, еще более предпочтительно, не более 50 массовых частей, что лучше в отношении низкого tan δ.

Резиновая смесь для шины по настоящему изобретению может включать добавки, обычно используемые при получении резиновой смеси, такие как, например, наполнитель для упрочнения, такой как клей, антиоксидант, оксид цинка, стеариновая кислота, ароматическое масло, воск, вулканизирующий агент такой, как сера, и ускоритель вулканизации, если это необходимо, в дополнение к диеновым каучуковым компонентам, армирующие наполнители, такие как сажа и диоксид кремния, и силановый связующий агент.

Резиновую смесь по настоящему изобретению получают обычным способом. А именно, резиновая смесь может быть получена перемешиванием указанных выше компонентов смеси с помощью смесителя Бенбери, мешалки и смесителя открытого типа и последующим проведением вулканизации.

Более того, так как резиновая смесь имеет улучшенные характеристики в отношении низкого тепловыделения, предела прочности, а также в отношении распространения трещин, ее используют для боковины, обжимной части, подпротектора, подушечного слоя или прослоечной резины.

Более того, настоящее изобретение также относится к пневматической шине, в которой используют резиновую смесь для шины.

Пневматическую шину по настоящему изобретению получают обычным способом с использованием резиновой смеси по настоящему изобретению. А именно, резиновую смесь по настоящему изобретению, при необходимости, содержащую в своем составе добавки, экструдируют и обрабатывают, придавая форму боковины, обжимной части, подпротектора, подушечного слоя или прослоечной резины шины, на стадии, предшествующей вулканизации, и формуют в машине для формования шин обычным способом; таким образом, получают невулканизированную шину. Невулканизированную шину нагревают и выдерживают при высоком давлении в вулканизаторе, чтобы получить пневматическую шину.

ПРИМЕРЫ

Настоящее изобретение описано на основе конкретных примеров, но не ограничено только этими примерами.

Далее представлены различные химические вещества, используемые в примерах и сравнительных примерах.

Натуральный каучук (НК): TSR20

Бутадиеновый каучук (БК): Nipol BR1220 (содержание винила: 1 мас.%, немодифицированный), выпускаемый Zeon Corporation.

СПБ - содержащий БК: VCR 617 (дисперсия 1,2-синдиотактических полибутадиеновых кристаллов, содержание 1,2-синдиотактических полибутадиеновых кристаллов: 17 мас.%, температура плавления 1,2- синдиотактических полибутадиеновых кристаллов: 200°С, содержание нерастворимого продукта в кипящем н-гексане: от 15 до 18 мас.%), выпускаемый Ube Industries Ltd.

Бутадиеновый каучук, модифицированный этоксисиланом (модифицированный БК): БК, модифицированный соединением формулы (5):

степень модифицирования: от 70 до 75%, Mw/Mn: 1,11 и содержание винила: от 25 до 30%, выпускаемый Sumitomo Chemical Co., Ltd.

Модифицированный оловом бутадиеновый каучук (модифицированный оловом БК): BR1250H (полимеризация с использованием лития в качестве инициатора, количество виниловых связей: от 10 до 13 масс.%, Mw/Mn: 1,5, содержание атомов олова: 250 ppm), выпускаемый Zeon Corporation.

Сажа (1): FEF (N550, N2УП: 40 м2/г), изготавливаемая Mitsubishi Chemical Corporation.

Сажа (2): SEAST NH (аналог N351, Wn: 74 м2/г), выпускаемая Tokai Carbon Co Ltd.

Диоксид кремния (1): Z115Cr (N2УП: 112 м2/г), выпускаемый RHODIA S.A.

Диоксид кремния (2): Ultrasil VN 3 (N2УП: 175 м2/г, средний диаметр частиц: 15 нм), выпускаемый Degussa Corporation.

Силановый связующий агент: Si75 (бис(3-триэтоксисилилпропил)дисульфид), выпускаемый Degussa Huls Co.

Оксид цинка: Zinc Flower No1, выпускаемый Mitsui MINING And SMELTING CO., LTD.

Стеариновая кислота: стеариновая кислота, выпускаемая NOF Corporation.

Антиоксидант: NOCRAC 6C, выпускаемый OUCHISHINKO CHEMICAL INDUSTRIAL CO., LTD.

Воск: SUNNOC, выпускаемый OUCHISHINKO CHEMICAL INDUSTRIAL CO., LTD.

Ароматическое масло: DIANAPROCESS АН-24, выпускаемое Idemitsu Kosan Co., Ltd

Нерастворимая сера: SEIMISULFUR (нерастворимая сера из дисульфида углерода: 60% и 10% масла), выпускаемая NIPPON KANRYU INDUSTRY CO., LTD.

Ускоритель вулканизации TBBS: NOCCELER NS (N-трет-бутил-2-бензотиазилсульфенамид), выпускаемый OUCHISHINKO CHEMICAL INDUSTRIAL CO., LTD.

ПРИМЕРЫ 1-9 и СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 1-8

В Таблице 1 представлены предпочтительные компоненты смеси для боковины и прослоечной резины, а в Таблице 2 представлены предпочтительные компоненты смеси для обжимной части. Химические вещества, за исключением серы и ускорителя вулканизации, перемешивали в пропорциях, представленных в Таблицах 1 и 2, с использованием смесителя Бенбери. Соответствующие количества серы и ускорителя вулканизации, представленные в Таблицах 1 и 2, добавляли в полученное вымешанное изделие, и смесь вымешивали в смесителе открытого типа с получением невулканизированной резиновой смеси. Затем полученную невулканизированную резиновую смесь вулканизировали при температуре 120°С в течении 12 мин для получения резиновых листов для испытаний по примерам 1-9 и сравнительным примерам 1-8, и представленные ниже испытания выполняли, используя указанные резиновые листы.

Испытания на вязкоупругие свойства

Комплексный модуль упругости Е* и тангенс угла потерь tan δ вулканизированной резиновой смеси при 30°С измеряли при условиях начальной деформации 10%, динамической деформации 2% и частоте 10 Гц, используя спектрометр для измерения вязкоупругих свойств, выпускаемый Iwamoto Seisakusyo К. К. Было установлено, что чем больше Е*, тем больше твердость и меньше tan δ, и тем самым обеспечивают более низкое тепловыделение.

Сопротивление порезам

На образцы наносили надрез с помощью испытательного устройства маятникового типа для получения показателя сопротивления порезам, используя лезвие толщиной 20 мм, изготовленное из стали, и измеряли глубину надреза. Показатель сопротивления порезам примера 1 принимали за 100 и глубину надреза соответствующих смесей выражали с помощью показателя по указанной ниже формуле. Чем больше показатель сопротивления порезам, тем лучше сопротивление порезам.

(Показатель сопротивление порезам) = (Глубина надреза примера 1)/(глубина надреза соответствующей смеси) × 100

Испытания на растяжение

Испытания на растяжение выполняли в соответствии с JIS К 6251 "Вулканизированная резина и термопластичная резина - способ определения способности к растяжению", используя гантелеобразные образцы типа №3, изготовленные из указанных выше вулканизированных резиновых смесей, и измеряли удлинение при разрыве (УР). Установлено, что чем больше УР, тем лучше прочность резины.

Сопротивление растрескиванию при изгибе

В центре испытываемых образцов наносили надрез 2 мм, придавали начальную деформацию 30% и прикладывали нагрузку в виде повторяющихся 2 млн циклов, и оценку выполняли по размеру увеличенной трещины. Результаты представлены в Таблицах 3 и 4. Чем меньше величина, тем лучше сопротивление растрескиванию при изгибе.

Сопротивление качению

Сопротивление качению испытываемых шин (размером 195/65R15 GT065, летние шины для автомобилей) измеряли при следующих условиях размере обода 15×6JJ, внутреннем давлении шины 200 кПа, нагрузке 4,41 кН и скорости 80 км/ч, используя устройство для измерения сопротивления качению. Далее, показатель сопротивления качению шины сравнительного примера 1 принимали за 100, и величины сопротивления качению соответствующих смесей выражены через показатель, рассчитанный по формуле, представленной ниже. Чем меньше показатель сопротивления качению, тем меньше снижение сопротивление качению и лучше сопротивление качению.

(Показатель сопротивления качению)=(Сопротивление качению соответствующих смесей)/(сопротивление качению сравнительного примера 1)×100

Результаты вышеупомянутой оценки представлены в Таблицах 1 и 2. В Таблице 1 представлены предпочтительные смеси для боковины и прослоечной резины, а в Таблице 2 представлены предпочтительные смеси для обжимной части.

В соответствии с настоящим изобретением, можно получить шину, имеющую улучшенные характеристики в отношении низкого тепловыделения, стабильности вождения и долговечности, благодаря включению определенных диеновых каучуковых компонентов и дополнительному включению определенного количества диоксида кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМОБИЛЬНАЯ ШИНА | 2009 |

|

RU2424910C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИНЫ | 2006 |

|

RU2393181C2 |

| РЕЗИНОВАЯ СМЕСЬ И ПНЕВМАТИЧЕСКАЯ ШИНА, ВЫПОЛНЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ СМЕСИ | 2008 |

|

RU2468045C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРА | 2006 |

|

RU2394051C2 |

| Зимняя шина | 2016 |

|

RU2703207C1 |

| СЛОЙ, ОБЖИМНАЯ ЧАСТЬ И ПРОТЕКТОР, СФОРМИРОВАННЫЕ С ИСПОЛЬЗОВАНИЕМ ОПРЕДЕЛЕННОЙ РЕЗИНОВОЙ СМЕСИ, И ПНЕВМАТИЧЕСКАЯ ШИНА С ЭТИМИ ЭЛЕМЕНТАМИ | 2008 |

|

RU2470960C2 |

| РЕЗИНОВАЯ СМЕСЬ И ШИНА, ФУНКЦИОНИРУЮЩАЯ В СПУЩЕННОМ СОСТОЯНИИ, В КОТОРОЙ ИСПОЛЬЗОВАНА УКАЗАННАЯ СМЕСЬ | 2008 |

|

RU2395543C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ШИНЫ И НЕШИПОВАННАЯ ШИНА | 2010 |

|

RU2555024C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ УСИЛИВАЮЩЕГО СЛОЯ БОКОВИНЫ ИЛИ ДЛЯ БОКОВИНЫ И ШИНА | 2009 |

|

RU2520491C2 |

| САМОНЕСУЩАЯ ШИНА | 2010 |

|

RU2521029C2 |

Изобретение относится к резиновой смеси для шины. Резиновая смесь для шины включает (В): 5-50 мас.ч. диоксида кремния на 100 мас.ч. (А) включающего (а): 10-60 мас.% бутадиенового каучука, включающего от 2,5 до 20 мас.% кристаллов 1,2-синдиотактического полибутадиена, (b): 5-60 мас.% модифицированного диенового каучука, (с): 20-75 мас.% диенового каучука, отличного от (а) и (b), и серу. Содержание винила в модифицированном бутадиеновом каучуке (b) составляет не более 35 мас.%. Изобретение обеспечивает резиновую смесь для шины, имеющей улучшенное низкое тепловыделение (tan δ) и повышенную трещиностойкость. 2 н. и 1 з.п. ф-лы, 2 ил., 2 табл.

1. Резиновая смесь для шины, включающая (В): от 5 до 50 мас.ч. диоксида кремния на 100 мас.ч. (А), включающего (а): от 10 до 60 мас.% бутадиенового каучука, включающего от 2,5 до 20 мас.% кристаллов 1,2-синдиотактического полибутадиена, (b): от 5 до 60 мас.% модифицированного диенового каучука, концевая группа которого модифицирована соединением, представленным формулой:

или соединением, представленным формулой:

и (с): от 20 до 75 мас.% диенового каучука, отличного от (а) и (b), и серу, причем содержание винила в модифицированном бутадиеновом каучуке (b) составляет не более 35 мас.%.

2. Резиновая смесь по п.1, применяемая для боковины, обжимной части, подпротекторного слоя, подушечного слоя резины или прослоечной резины.

3. Пневматическая шина, включающая часть конструкции шины, выбранную из группы, состоящей из боковины, обжимной части, подпротекторного слоя, подушечного слоя или прослоенной резины, выполненную из резиновой смеси по любому из пп.1 и 2.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ЕР 1505087 А1, 09.02.2005 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1991 |

|

RU2015146C1 |

| ПОКРЫШКИ ШИН | 1997 |

|

RU2196686C2 |

Авторы

Даты

2011-09-10—Публикация

2009-08-06—Подача