Настоящее изобретение относится к резиновой смеси для наполнителя борта и шине с наполнителем борта, изготовленным с использованием этой резиновой смеси.

При изготовлении резиновой смеси для наполнителя борта шины до настоящего времени внимание акцентировали только на увеличении комплексного модуля упругости (Е*), с целью повышения стабильности управления автомобилем.

Для увеличения комплексного модуля упругости (Е*), например, используют сажу, обладающую большим усиливающим действием в больших количествах, однако, проблема в этом случае состоит в том, что tg δ увеличивается. С другой стороны, чтобы снизить tg δ, например, увеличивают содержание вулканизирующего агента, такого как сера. Однако, когда используют большое количество вулканизирующего агента, с большой вероятностью происходит частичная подвулканизация каучука в ходе процесса экструзии, вследствие увеличения начальной скорости вулканизации. Начальная скорость вулканизации может быть до некоторой степени снижена смешиванием с определенным количеством синтетического каучука, и если используют замедлитель подвулканизации PVI, технологический процесс можно осуществить. Однако даже в этом случае, производительность все еще остается на низком уровне. Кроме того, если замедлитель подвулканизации PVI добавляют в количестве, превышающем 1,0 мас.ч. на 100 мас.ч. каучукового компонента, происходит его миграция в ходе переработки резиновой смеси, таким образом существует предел в улучшении скорости вулканизации.

В патентной заявке JP 2002-36832 A раскрывают резиновую смесь для наполнителя борта, включающую определенное количество каучукового компонента и соединение на основе цитраконимида. Однако резиновая смесь не включает фенольную смолу и/или модифицированную фенольную смолу, и с этой смесью существует проблема в том, что не может быть получен комплексный модуль упругости (Е*) не менее 10 МПа, а стабильность управления автомобилем и быстрота реагирования на рулевое управление являются недостаточными.

Целью настоящего изобретения является обеспечение резиновой смеси для наполнителя борта, которая может повысить технологичность экструзии посредством оптимизации скорости вулканизации в ходе процесса вулканизации, и обеспечивает улучшение жесткости, стабильности управления автомобилем и снижение удельного расхода топлива, а другой целью настоящего изобретения является обеспечение шины с наполнителем борта, изготовленным с использованием этой резиновой смеси для наполнителя борта и способной повысить стабильность управления автомобилем и снизить сопротивление качению, и шины для автомобиля повышенной проходимости ("джипа") повышенной долговечности, в которой отношение высоты наполнителя борта к высоте профиля шины больше, по сравнению с шиной для легкового автомобиля.

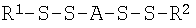

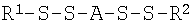

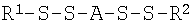

Настоящее изобретение относится к резиновой смеси наполнителя борта, включающей от 5 до 25 мас.ч. фенольной смолы и/или модифицированной фенольной смолы, от 5,1 до 7,0 мас.ч. серы, от 0,5 до 2,5 мас.ч. гексаметилентетрамина, от 2,0 до 5,0 мас.ч. сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации, и от 0,1 до 5 мас.ч. по меньшей мере одного из вспомогательных веществ для ускорения вулканизации, выбранных из группы, состоящей из соединения на основе цитраконимида, продукта конденсации алкилфенола и хлорида серы, органического тиосульфатного соединения и соединения, представленного следующей основной формулой:

,

,

где А представляет собой алкиленовую группу, содержащую от 2 до 10 атомов углерода, и каждый R1 и R2 независимо представляет собой одновалентную органическую группу, содержащую атом азота,

на 100 мас.ч. диенового каучука.

В вышеупомянутой резиновой смеси для наполнителя борта, общее количество гексаметилентетрамина и сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации, предпочтительно составляет от 3,5 до 7,5 мас.ч. на 100 мас.ч. диенового каучука.

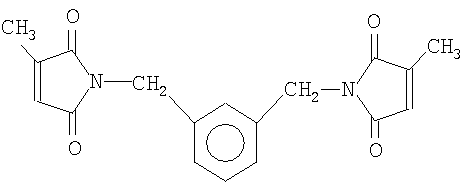

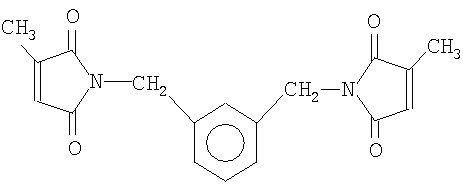

В вышеупомянутой резиновой смеси для наполнителя борта, вспомогательным веществом для ускорения вулканизации, предпочтительно является соединение на основе цитраконимида и/или продукт конденсации алкилфенола и хлорида серы, представленный следующей химической формулой:

где n является 0 или целым числом от 1 до 10, Х является целым числом от 2 до 4, R является алкильной группой, содержащей от 5 до 12 атомов углерода.

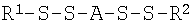

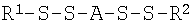

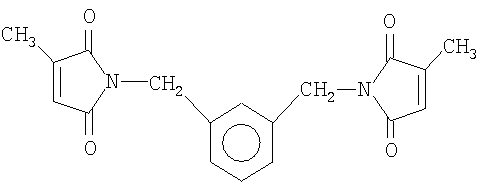

В вышеупомянутой резиновой смеси для наполнителя борта соединением на основе цитраконимида предпочтительно является 1,3-бис(цитраконимидметил)бензол, представленный следующей химической формулой:

Также, настоящее изобретение относится к шине с наполнителем борта, изготовленным с использованием вышеупомянутой резиновой смеси для наполнителя борта.

Более того, настоящее изобретение относится к шине для автомобиля повышенной проходимости с наполнителем борта, изготовленным с использованием вышеупомянутой резиновой смеси для наполнителя борта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

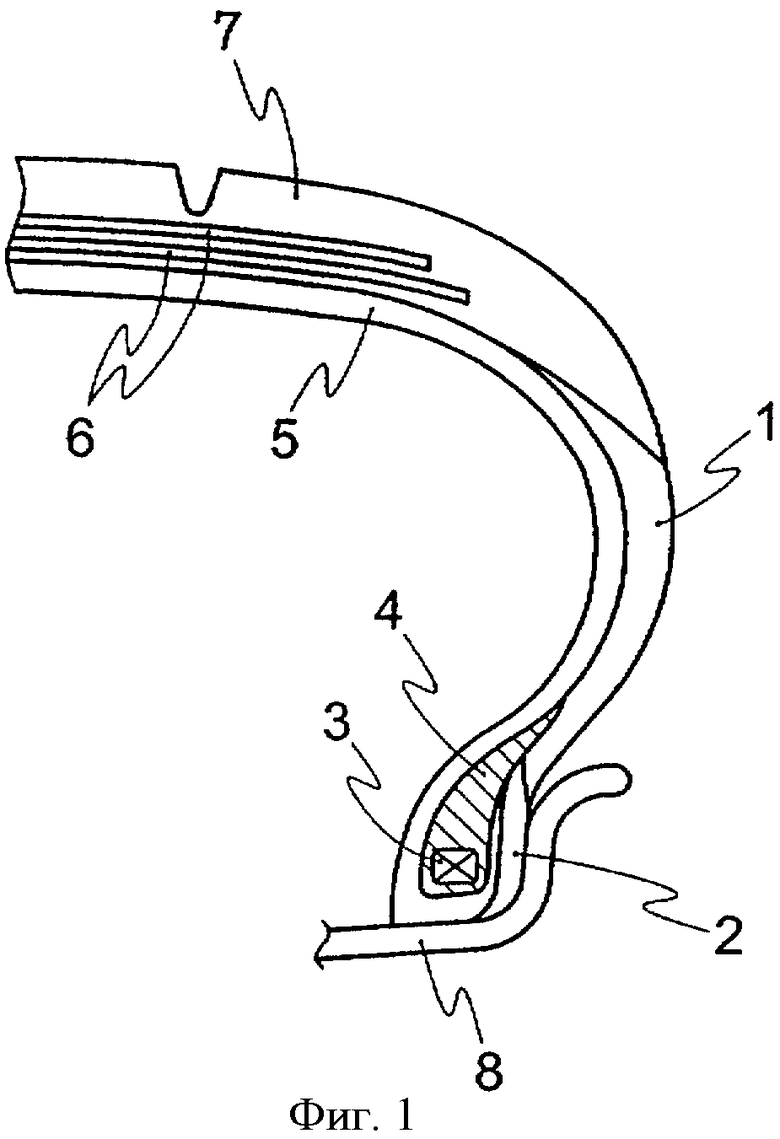

На Фиг.1 представлено частичное поперечное сечение шины для легкового автомобиля с наполнителем борта по настоящему изобретению.

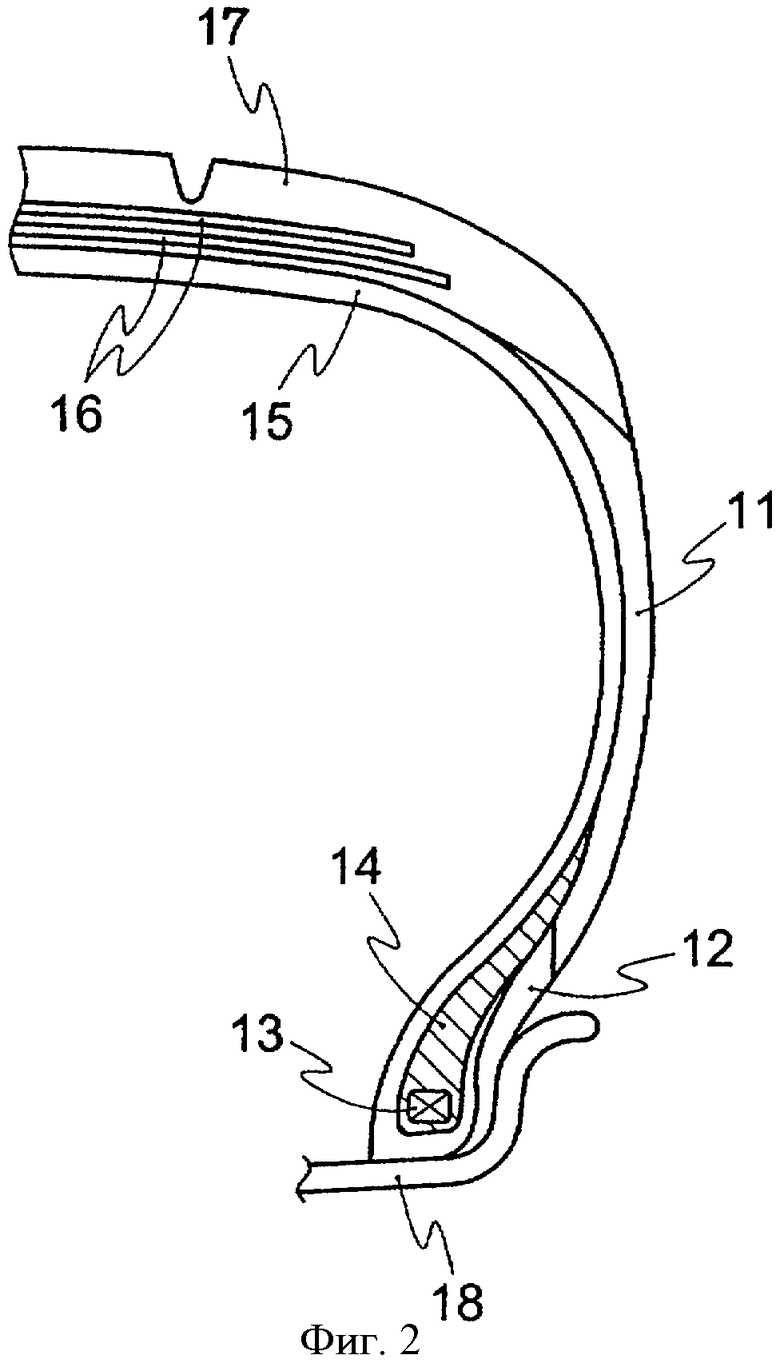

На Фиг.2 представлено частичное поперечное сечение шины для автомобиля повышенной проходимости ("джипа") с наполнителем борта по настоящему изобретению.

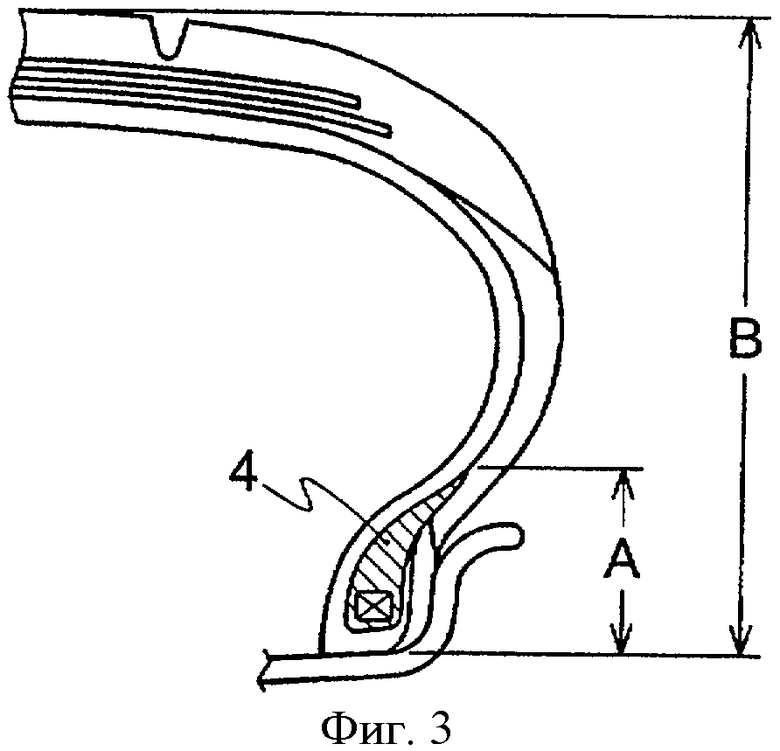

Фиг.3 представляет собой схематическое изображение, демонстрирующее отношение высоты наполнителя борта по настоящему изобретению к высоте профиля шины для легкового автомобиля.

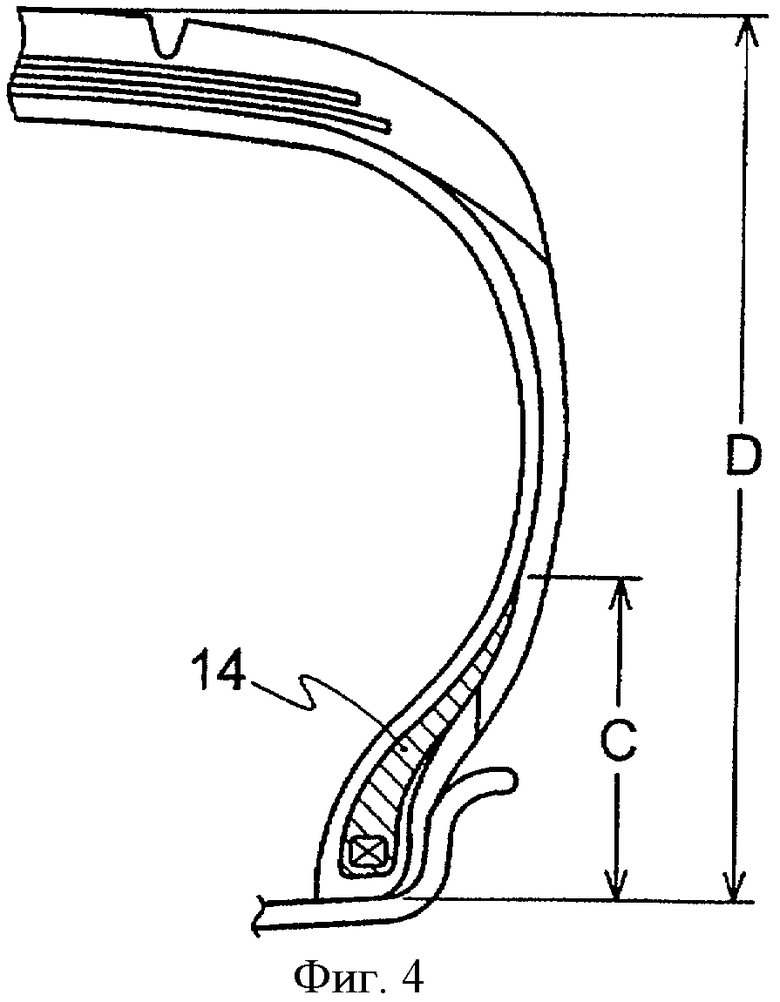

Фиг.4 представляет собой схематическое изображение, демонстрирующее отношение высоты наполнителя борта по настоящему изобретению к высоте профиля шины для автомобиля повышенной проходимости ("джипа").

На Фиг.5 представлено частичное поперечное сечение шины для легкового автомобиля с ленточным уплотнителем, с использованием резиновой смеси для наполнителя борта по настоящему изобретению.

На Фиг.1 представлено частичное поперечное сечение шины для легкового автомобиля с наполнителем борта по настоящему изобретению. В настоящем изобретении, если не указано иное, шина означает шину для легкового автомобиля и автомобиля повышенной проходимости ("джипа").

Как показано на Фиг.1, шина по настоящему изобретению включает элементы шины для легкового автомобиля, например боковину 1, обжимную часть (clinch) 2 шины, бортовое кольцо 3, наполнитель борта 4, внутреннюю прокладку 5, брекерный пояс 6 и протектор 7. На Фиг.1 наполнитель борта 4 расположен внутри обжимной части 2 шины и проходит наружу от бортового кольца 3 в радиальном направлении. Боковина 1, как внешняя поверхность шины, расположена так, чтобы проходить внутрь с обоих концов протектора 7 в радиальном направлении шины. Обжимная часть 2 шины расположена на внутренних концах каждой боковины 1. Внутренний конец шины в ее радиальном направлении сконструирован с возможностью контакта с металлическим ободом 8.

На Фиг.2 представлено частичное поперечное сечение шины для автомобиля повышенной проходимости ("джипа") с наполнителем борта по настоящему изобретению.

Как показано на Фиг.2, шина для автомобиля повышенной проходимости ("джипа") по настоящему изобретению включает такие элементы шины, как боковина 11, обжимная часть 12 шины, бортовое кольцо 13, наполнитель борта 14, внутренняя прокладка 15, брекерный пояс 16 и протектор 17. В основном воплощении шина является такой, как показано на Фиг.1. Кроме того, внутренний конец шины для автомобиля повышенной проходимости ("джипа") в ее радиальном направлении сконструирован с возможностью контакта с металлическим ободом 18.

Как показано на Фиг.2, в шине для автомобиля повышенной проходимости ("джипа"), боковина 11 и наполнитель борта 14 составляют большое объемное процентное содержание по сравнению с другими элементами шины, и по этой причине характеристики боковины 11 и наполнителя борта 14, как элементы шины, оказывают большое влияние на характеристики готовой шины.

В шинах для автомобилей повышенной проходимости ("джипов") предполагают способность к поглощению ударных перегрузок и быстроту реагирования в режиме быстрого маневрирования на повороте во время движения по неровной дороге, и с другой стороны, требуются удовлетворительные ездовые качества на ровной дороге и хорошие ездовые качества в начале движения (отсутствие колебания пятна контакта) в холодных условиях. Соответственно, необходимо, чтобы боковина 11 и наполнитель борта 14 шины для автомобиля повышенной проходимости ("джипа"), обладали такими характеристиками, как своевременное восстановление после остаточной деформации (например, остаточная деформация в холодных условиях) (например, обычно способность восстановления приблизительно 30 мин при температуре шины 70°С) и быстрота реагирования в режиме быстрого маневрирования на повороте (например, высокая жесткость (Е*)).

Резиновая смесь для наполнителя борта по настоящему изобретению включает диеновый каучук, фенольную смолу и/или модифицированную фенольную смолу, серу, ускоритель вулканизации, и вспомогательное вещество для ускорения вулканизации.

Примерами диенового каучука являются такие каучуковые компоненты, как натуральный каучук (НК), изопреновый каучук (ИК), бутадиеновый каучук (БДК), бутадиенстирольный каучук (БСК), бутилкаучук (БК), галогенированный бутилкаучук (Г-БК), хлоропреновый каучук (ХК), и бутадиенакрилонитрильный каучук (БНК). Данные диеновые каучуки не ограничены особенным образом и их можно использовать по отдельности или в сочетании двух или более видов.

Фенольная смола не ограничена особенным образом и примерами фенольной смолы являются смолы, полученные в результате взаимодействия фенолов с альдегидами, такими как формальдегид, ацетальдегид и фурфурол в присутствии кислотного катализатора или щелочного катализатора.

Примерами модифицированной фенольной смолы являются фенольные смолы, модифицированные, например, маслом кешью, талловым маслом, льняным маслом, различными животными и растительными жирами, ненасыщенной жирной кислотой, канифолью, алкилбензольной смолой, анилином и меламином.

Что касается фенольной смолы или модифицированной фенольной смолы, с точки зрения их способности повышать твердость (Hs), модифицированные фенольные смолы являются предпочтительными, и фенольные смолы, модифицированные маслом кешью или фенольные смолы, модифицированные канифолью, являются предпочтительными.

Содержание фенольной смолы и/или модифицированной фенольной смолы составляет не менее 5 мас.ч., предпочтительно, не менее 7 мас.ч., на 100 мас.ч. диенового каучука. Когда содержание фенольной смолы и/или модифицированной фенольной смолы составляет менее 5 мас.ч., не может быть достигнута достаточная твердость Hs. В то же время, содержание фенольной смолы и/или модифицированной фенольной смолы составляет не более 25 мас.ч., предпочтительно, не более 20 мас.ч. Когда содержание фенольной смолы и/или модифицированной фенольной смолы составляет более 25 мас.ч., прочность на разрыв снижается.

Что касается серы, используемой в настоящем изобретении, нерастворимая сера является предпочтительной, поскольку ее миграция в процессе обработки может быть подавлена и ее диспергируемость является повышенной, и в качестве примера можно назвать Crystex HSOT20, выпускаемую Flexsys Kabushiki Kaisha или Sanfel EX, выпускаемую SANSHIN CHEMICAL INDUSTRY CO., LTD.

В то время как нерастворимая сера представляет собой серу нерастворимую, например, в сероуглероде, каучукоподобном углеводороде или подобных соединениях, нерастворимая сера, используемая в настоящем изобретении является серой с высокой молекулярной массой, содержащей компоненты, нерастворимые, в частности в сероуглероде, в количестве не менее 80%. Более того, содержание компонентов, нерастворимых в сероуглероде может составлять не менее 90%. Сера, содержащая нерастворимые в сероуглероде компоненты, в количестве не менее 60% не является предпочтительной в настоящем изобретении вследствие возникновения миграции, если такую серу смешивают в количестве не менее 3 мас.ч.; на 100 мас.ч. диенового каучука.

Содержание серы составляет не менее 5,1 мас.ч., предпочтительно, не менее 5,25 мас.ч. на 100 мас.ч. диенового каучука. Когда содержание составляет менее 5,1 мас.ч., не может быть достигнута достаточная твердость (Hs). В то же время, содержание серы составляет не более 7,0 мас.ч., предпочтительно, не более 6,5 мас.ч. В случае, если содержание серы составляет более 7,0 мас.ч., происходит миграция серы во время обработки, вследствие чего ухудшается прилипание резины, и в результате, при формовании шины, отсутствует адгезия наполнителя борта к смежной внутренней прокладке (полость) и внутри шины образуются пузырьки (пористость). Кроме того, даже в ходе вулканизации, происходит миграция на поверхность шины, что вызывает неравномерное распределение твердости (Hs) вулканизованной резины.

Когда нерастворимую серу вводят в состав смеси, содержание серы, как указано здесь, представляет собой содержание серы, за исключением содержания масла в нерастворимой сере.

Резиновая смесь содержит в качестве ускорителей вулканизации, гексаметилентетрамин (ГМТ) и сульфенамидный ускоритель вулканизации и/или тиазольный ускоритель вулканизации.

Содержание гексаметилентетрамина (ГМТ) составляет не менее 0,5 мас.ч., предпочтительно, не менее 1,0 мас.ч. на 100 мас.ч. диенового каучука. Когда содержание ГМТ составляет менее 0,5 мас.ч., Hs снижается вследствие недостаточного количества вырабатываемого метилена и недостаточной реакции сшивания фенола. В то же время, содержание ГМТ составляет не более 2,5 мас.ч., предпочтительно, не более 2,0 мас.ч. Когда содержание ГМТ составляет более 2,5 мас.ч., реакция сшивания фенола является избыточной и аммиак, как побочный продукт, вызывает частичную под вулканизацию каучука (сокращение времени подвулканизации).

В настоящем изобретении, частичная подвулканизация каучука означает, что когда резиновую смесь смешивают в смесителе Бенбери и затем подвергают экструзии и формованию, фрагменты частично подвулканизированного каучука частично образуются в экструдированной резиновой смеси или фрагменты частично подвулканизированного каучука собираются в барабане экструдера и прилипают к нему. Время подвулканизации представляет собой промежуток времени (обозначенный в настоящем изобретении Т10), за который крутящий момент при напряжении (stress torque) резиновой смеси повышается на 10% при данной температуре (например, 130°С в настоящем изобретении). Между временем подвулканизации и частичной подвулканизацией каучука существует такая зависимость, что чем меньше время подвулканзиции, тем легче происходит частичная подвулканизация каучука.

Примерами сульфенамидного ускорителя вулканизации являются N-трет-бутил-2-бензотиазолилсульфенамид (например, NOCCELER NS, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.) N,N'-дициклогексил-2-бензотиазолилсульфенамид (например, NOCCELER DZ, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.) N-циклогексил-2-бензотиазолилсульфенамид (например, NOCCELER CZ, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.) N-оксидиэтилен-2-бензотиазолилсульфенамид (например, NOCCELER MSA-G, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.) и N,N-диизопропил-2-бензотиазолилсульфенамид (ДПБС). С точки зрения стабильности подвулканизации и превосходных физических свойств вулканизата, N-трет-бутил-2-бензотиазолилсульфенамид и N,N'-дициклогексил-2-бензотиазолилсульфенамид являются предпочтительными.

Примерами тиазольного ускорителя вулканизации являются 2-меркаптобензотиазол (например, NOCCELER М, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.). ди-2-бензотиазолилдисульфид (например, NOCCELER DM, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.), 2-(4'-морфолинодитио)бензотиазол (например, NOCCELER MDB, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.) и 2-(N,N-диэтилкарбамоилтио)бензотиазол (например, NOCCELER 64, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.). Среди них, с точки зрения способности достигать подходящей скорости вулканизации каучука, 2-меркаптобензотиазол является предпочтительным.

Содержание сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации составляет не менее 2,0 мас.ч., предпочтительно, не менее 2,5 мас.ч., на 100 мас.ч. диенового каучука. Когда содержание сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации составляет менее 2,0 мас.ч., достаточная твердость Hs не может быть получена. В то же время, содержание сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации составляет не более 5,0 мас.ч., предпочтительно, не более 4,5 мас.ч. Когда содержание сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации составляет более 5,0 мас.ч., время подвулканизации слишком сокращается и возникает частичная подвулканизация каучука.

Общее содержание гексаметилентетрамина (ГМТ) и сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации предпочтительно составляет не менее 3,5 мас.ч., более предпочтительно, не менее 4,0 мас.ч., еще более предпочтительно, не менее 5,0 мас.ч., на 100 мас.ч. диенового каучука, так что может быть достигнута необходимая твердость (Hs). Более того, общее содержание гексаметилентетрамина (ГМТ) и сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации предпочтительно составляет не более 7,5 мас.ч., более предпочтительно, не более 7,0 мас.ч. на 100 мас.ч. диенового каучука, так что время подвулканизации может быть технологическим ограничением (а именно, время подвулканизации можно увеличить).

Существуют ускорители вулканизации помимо ГМТ, сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации, например, гуанидиновый ускоритель вулканизации такой, как дифенилгуанидин, гексаметоксиметилолмеламин (ГМММ) и пентаметиловый эфир гексаметоксиметилола (ПМЭГМММ). Однако ГМТ и сульфенамидный ускоритель вулканизации и/или тиазольный ускоритель вулканизации являются наиболее подходящими, так как можно осуществить как сшивание фенольной смолы, так и вулканизацию серой и может быть получена удовлетворительная технологичность (удовлетворительное время подвулканизации).

В настоящем изобретении включен, в качестве вспомогательного вещества для ускорения вулканизации, по меньшей мере один вид соединений выбранных из группы, состоящей из соединения на основе цитраконимида, продукта конденсации алкилфенола и хлорида серы, органического тиосульфатного соединения, и соединения, представленного следующей основной формулой:

,

,

где А представляет собой алкиленовую группу, содержащую от 2 до 10 атомов углерода, и каждый R1 и R2 независимо представляет собой одновалентную органическую группу, содержащую атом азота.

Благодаря отсутствию влияния на время подвулканизации, предпочтительно использовать соединение на основе цитраконимида в качестве вспомогательного вещества для ускорения вулканизации.

Предпочтительными в качестве соединений на основе цитраконимида являются бис-цитраконимиды, благодаря таким благоприятным свойствам, как превосходная термическая стабильность и диспергируемость в каучуке. Более конкретно, примерами соединений на основе цитраконимида являются

1,2-бис(цитраконимидметил)бензол, 1,3-бис(цитраконимидметил)бензол, 1,4-бис(цитраконимидметил)бензол, 1,6-бис(цитраконимидметил)бензол, 2,3-бис(цитраконимидметил)толуол, 2,4-бис(цитраконимидметил)толуол, 2,5-бис(цитраконимидметил)толуол, 2,6-бис(цитраконимидметил)толуол, 1,2-бис(цитраконимидэтил)бензол, 1,3-бис(цитраконимидэтил)бензол, 1,4-бис(цитраконимидэтил)бензол, 1,6-бис(цитраконимидэтил)бензол, 2,3-бис(цитраконимидэтил)толуол, 2,4-бис(цитраконимидэтил)толуол, 2,5-бис(цитраконимидэтил)толуол, 2,6-бис(цитраконимидэтил)толуол и т.п. Среди них 1,3-бис(цитраконимидметил)бензол является предпочтительным, благодаря особенной термической стабильности, особенно хорошей диспергируемости в каучуке и возможности получения резиновой смеси с высокой твердостью (Hs) (контролирование перевулканизации).

1,3-бис(цитраконимидметил)бензол представлен следующей химической формулой:

Для возможности получения резиновой смеси с высокой твердостью (Hs), предпочтительно использовать продукт конденсации алкилфенола и хлорида серы в качестве вспомогательного вещества для ускорения вулканизации.

Продукт конденсации алкилфенола и хлорида серы представлен следующей химической формулой:

где n является 0 или целым числом от 1 до 10, X является целым числом от 2 до 4, R является алкильной группой, содержащей от 5 до 12 атомов углерода.

Для удовлетворительной диспергируемости в каучуке продукта конденсации алкилфенола и хлорида серы, n предпочтительно является 0 или целым числом от 1 до 10, более предпочтительно, целым числом от 1 до 9.

Для возможности достижения высокой твердости (контролирование перевулканизации), предпочтительно Х является целым числом от 2 до 4, более предпочтительно, Х равен 2. Когда Х больше 4, продукт конденсации имеет тенденцию к термической нестабильности. Когда Х равен 1, содержание серы (масса серы) в продукте конденсации алкилфенола и хлорида серы будет небольшим.

Для удовлетворительной диспергируемости продукта конденсации алкилфенола и хлорида серы, R предпочтительно является алкильной группой, содержащей от 5 до 12 атомов углерода, более предпочтительно, алкильной группой, содержащей от 6 до 9 атомов углерода.

Примером продукта конденсации алкилфенола и хлорида серы является TACKROL V200, выпускаемый ТАОКА CHEMICAL CO., LTD., с содержанием серы 24 мас.% и представленный следующей формулой:

где n составляет от 0 до 10, X равен 2 и R является алкильной группой C8H17.

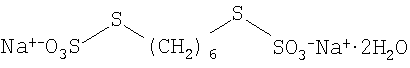

Для возможности получения высокой твердости (Hs) (контролирование перевулканизации) предпочтительно использовать органическое тиосульфатное соединение в качестве вспомогательного вещества для ускорения вулканизации.

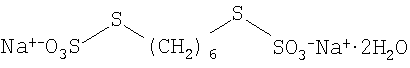

Органическое соединение тиосульфата представлено следующей основной формулой:

где m является целым числом от 3 до 10, а M представляет собой литий, калий, натрий, магний, кальций, барий, цинк, никель или кобальт, и соединение является гидрофильным и может содержать кристаллизационную воду.

m предпочтительно является целым числом от 3 до 10, более предпочтительно, целым числом от 3 до 6. Когда m равен 2 или менее, существует тенденция, что удовлетворительная термическая усталостная прочность не будет получена. С другой стороны, когда m равен 11 или более, улучшение термической усталостной прочности становится относительно небольшим, несмотря на то, что молекулярная масса увеличивается.

M предпочтительно является литием, калием, натрием, магнием, кальцием, барием, цинком, никелем или кобальтом, и никель или натрий являются более предпочтительным.

Кроме того, соединение может содержать в молекуле кристаллизационную воду.

Примерами органических тиосульфатных соединений, которые могут быть использованы в настоящем изобретении, являются моногидрат соли натрия, дигидрат соли натрия и т.п., с точки зрения того, что гидраты стабильны при нормальной температуре, при нормальном давлении. По экономическим причинам, так как хлорид натрия является дешевым, предпочтительным является производное тиосульфата натрия, например, 1,6-гексаметиленнатрийдитиосульфатдигидрат.

1,6-гексаметиленнатрийдитиосульфатдигидрат представлен следующей химической формулой:

Кроме вышеупомянутых трех вспомогательных веществ для ускорения вулканизации, в настоящем изобретении предпочтительно использовать соединение, представленное следующей формулой, в качестве вспомогательного вещества для ускорения вулканизации:

где А представляет собой алкиленовую группу, содержащую от 2 до 10 атомов углерода, и каждый R1 и R2 независимо представляют собой моновалентную органическую группу, содержащую атом азота, по причине того, что вспомогательное вещество может быть удовлетворительно диспергировано в каучуке и сера может быть включена в состав, и может быть получено гибридное сшивание путем включения вспомогательного вещества между поперечными связями - Sx - продукта конденсации алкилфенола и хлорида серы.

А предпочтительно является алкиленовой группой. Алкиленовая группа может быть линейной, разветвленной или циклической и любая из них может использоваться без особенных ограничений, а линейная алкиленовая группа является предпочтительной.

Число атомов углерода в А предпочтительно составляет от 2 до 10, более предпочтительно от 4 до 8. Когда число атомов углерода в А составляет 1 или менее, существует тенденция ухудшения термической стабильности и преимущества связей S-S не будут реализованы. Наоборот, когда число атомов углерода в А составляет 11 или более, расстояние между полимерами, связанными посредством вспомогательного вещества для ускорения вулканизации становится длиннее, чем сшитые цепочки S8, и замещение -Sx- вспомогательным веществом для ускорения вулканизации становится затруднительным, сшивание не происходит и эффект добавления вспомогательного вещества для ускорения вулканизации не проявляется. В данной работе x в -Sx- означает целое число не более 8 (а именно, от 1 до 8).

Примерами алкиленовой группы (А), удовлетворяющей указанным выше условиям, являются этиленовая группа, триметиленовая группа, тетраметиленовая группа, пентаметиленовая группа, гексаметиленовая группа, гептаметиленовая группа, октаметиленовая группа, и декаметиленовая группа. Среди них гексаметиленовая группа является предпочтительной в качестве алкиленовой группы (А) вследствие беспрепятственного замещения Sx(x=2-8) при вулканизации серой между полимером/вспомогательным веществом для ускорения вулканизации/ полимером и превосходной термической стабильности.

Предпочтительно, каждый из R1 и R2 независимо представляет собой моновалентную органическую группу, содержащую атом азота, более предпочтительно, содержащую по меньшей мере одно ароматическое кольцо, более предпочтительно, содержащую связь, представленную формулой =N-С(=S)-, образованную связыванием атома углерода с дитио-группой.

Каждый из R1 и R2 может быть одинаковым или различным, и благодаря простоте получения, R1 и R2 предпочтительно являются одинаковыми.

Примерами смесей, удовлетворяющих указанным выше требованиям, являются, например,

1.2-бис(N,N'-дибензилтиокарбамоилдитио)этан,

1.3-бис(N,N'-дибензилтиокарбамоилдитио)пропан,

1.4-бис(N,N'-дибензилтиокарбамоилдитио)бутан,

1.5-бис(N,N'-дибензилтиокарбамоилдитио)пентан,

1.6-бис(N,N'-дибензилтиокарбамоилдитио)гексан,

1.7-бис(N,N'-дибензилтиокарбамоилдитио)гептан,

1.8-бис(N,N'-дибензилтиокарбамоилдитио)октан,

1.9-бис(N,N'-дибензилтиокарбамоилдитио)нонан и

1,10-бис(N,N'-дибензилтиокарбамоилдитио)декан. Среди них 1,6-бис(N,N'-дибензилтиокарбамоилдитио)гексан является предпочтительным вследствие его превосходной термической стабильности и превосходной диспергируемости в каучуке.

Пример имеющегося в продаже соединения представлен формулой:

где A представляет собой алкиленовую группу, содержащую от 2 до 10 атомов углерода, и каждый из R1 и R2 независимо представляет собой моновалентную органическую группу, например, VULCUREN TRIAL PRODUCT КА9188 (1,6-бис(N,N'-дибензилтиокарбамоилдитио)гексан), выпускаемый BAYER.

Среди вышеупомянутых четырех видов вспомогательных веществ для ускорения вулканизации, 1,3-бис(цитраконимидметил)бензол является предпочтительным, вследствие его благоприятной термической стойкости, так как сера отсутствует в его молекулярной структуре и по причине того, что сера не высвобождается в ходе сшивания и начальная скорость вулканизации не слишком высока. Кроме того, продукт конденсации алкилфенола и хлорида серы является предпочтительным по причине того, что его дисперсия в резиновой смеси является удовлетворительной, благодаря действию бензольного кольца и разветвленной цепи C18H17 (алкильная группа), сера может высвобождаться и сверхвысокая твердость (Hs) может быть получена.

Содержание вспомогательного вещества для ускорения вулканизации составляет не менее 0,1 мас.ч., предпочтительно, не менее 0,25 мас.ч., на 100 мас.ч. диенового каучука. Когда содержание вспомогательного вещества для ускорения вулканизации составляет менее 0,1 мас.ч., достаточная твердость не может быть получена. В то же время, содержание вспомогательного вещества для ускорения вулканизации составляет не более 5 мас.ч., предпочтительно, не более 4 мас.ч. Когда содержание вспомогательного вещества для ускорения вулканизации составляет более 5 мас.ч., происходит усиление ускорителя вулканизации, приводящее к ускорению сшивания каучука, делая сшитые сетки плотными и подавляя действие увеличения твердости. В результате, твердость не повышается и только время подвулканизации становится небольшим.

Когда соединение на основе цитраконимида, органическое тиосульфатное соединение или соединение, представленное формулой R1-S-S-A-S-S-R2, включено в качестве вспомогательного вещества для ускорения вулканизации, его содержание предпочтительно составляет от 0,5 до 5,0 мас.ч. на 100 мас.ч. диенового каучука. Когда продукт конденсации алкилфенола и хлорида серы включен в качестве вспомогательного вещества для ускорения вулканизации, его содержание предпочтительно составляет от 0,5 до 3,0 мас.ч. на 100 мас.ч., поскольку имеется тенденция к сокращению времени подвулканизации.

Примерами вспомогательного вещества для ускорения вулканизации кроме соединения цитраконимида, продукта конденсации алкилфенола и хлорида серы, органического тиосульфатного соединения и соединения, представленного формулой R1-S-S-A-S-S-R2, являются, например, тетрабензилтиурамдисульфид (ТБЗТД), выпускаемый Flexsys Kabushiki Kaisha и т.п. Однако ТБЗТД и подобные соединения увеличивают скорость вулканизации более чем достаточно, вследствие очень высокого содержания серы, и поэтому предпочтительно не включать их в смесь.

Также, антиоксидант, стеариновая кислота, и оксид цинка, которые в основном используют в резиновой промышленности, можно при необходимости включать в смесь в качестве вспомогательных веществ для ускорения вулканизации.

В настоящем изобретении путем введения определенного количества диенового каучука, фенольной смолы и/или модифицированной фенольной смолы, серы, определенного ускорителя вулканизации и определенного вспомогательного вещества для ускорения вулканизации технологичность экструзии может быть улучшена за счет оптимизации скорости вулканизации в ходе процесса вулканизации, а также может быть улучшена жесткость и снижено потребление топлива.

Помимо вышеупомянутых диенового каучука, фенольной смолы и/или модифицированной фенольной смолы, серы, ускорителя вулканизации, вспомогательного вещества для ускорения вулканизации, резиновая смесь для наполнителя борта по настоящему изобретению может включать компоненты, обычно используемые в резиновой промышленности, например, наполнители, такие как сажа, диоксид кремния, карбонат кальция, каменноугольная зола, глина и слюда, силановый связующий агент и N-циклогексилтиофталамид (ЦТФ), по мере необходимости.

Комплексный модуль упругости (Е*) резиновой смеси для наполнителя борта по настоящему изобретению, измеряемый при 70°С в условиях начальной деформации 10% и динамической деформации 2%, предпочтительно составляет 15 МПа, более предпочтительно, не менее 20 МПа. Когда комплексный модуль упругости (Е*) резиновой смеси для наполнителя борта по настоящему изобретению составляет менее 15 МПа, невозможно достичь ни достаточной стабильности управления автомобилем, ни хорошей быстроты реагирования на рулевое управление. В то же время, комплексный модуль упругости (Е*) резиновой смеси для наполнителя борта по настоящему изобретению предпочтительно составляет не более 60 МПа, более предпочтительно, не более 55 МПа. Когда комплексный модуль упругости (Е*) резиновой смеси для наполнителя борта по настоящему изобретению составляет более 60 МПа, существует тенденция, что относительно удлинение при разрыве (ЕВ) уменьшается и повреждение происходит в результате столкновения с бордюром тротуара или деформации при монтаже шины на обод.

Как показано на Фиг.1, на котором представлено частичное поперечное сечение шины для легкового автомобиля с наполнителем борта по настоящему изобретению, наполнитель борта 4 представляет собой резиновый элемент, расположенный внутри обжимной части 2 шины и проходящий наружу от бортового кольца 3 в радиальном направлении, который обеспечивает быстроту реагирования на рулевое управление (стабильности управления), поскольку крутящий момент передается в следующем порядке: обод 8, обжимная часть 2 шины, наполнитель борта 4 и внутренняя прокладка 5.

Резиновая смесь для наполнителя борта по настоящему изобретению представляет собой резиновую смесь, полученную с учетом ее применения для такого элемента среди элементов шины, как наполнитель борта, благодаря высокой вязкоупругости (жесткости) (Е*) и низкому сопротивлению качению (tg δ).

Шина (шина для легкового автомобиля и шина для автомобиля повышенной проходимости ("джипа")) по настоящему изобретению изготовлена обычным способом, с использованием резиновой смеси для наполнителя борта по настоящему изобретению. Более конкретно, резиновую смесь по настоящему изобретению, изготавливаемую смешиванием вышеупомянутых компонентов, согласно необходимости экструдируют и перерабатывают в форму наполнителя борта шины в невулканизированном состоянии, и затем невулканизированную шину формуют обычным способом в машине для формования шин. Затем невулканизированную шину подвергают нагреванию и прессованию в вулканизаторе для получения шины.

На Фиг.3 представлено схематическое изображение, демонстрирующее отношение высоты наполнителя борта по настоящему изобретению к высоте профиля шины для легкового автомобиля. На Фиг.3 схематически показана высота А наполнителя борта по настоящему изобретению, к высоте В профиля шины для легкового автомобиля.

На Фиг.4 представлено схематическое изображение, демонстрирующее отношение высоты наполнителя борта по настоящему изобретению, к высоте профиля шины для автомобиля повышенной проходимости ("джипа"). На Фиг.4 схематически показана высота С наполнителя борта 14 по настоящему изобретению, к высоте D профиля шины для автомобиля повышенной проходимости ("джипа"),

Шина для автомобиля повышенной проходимости ("джипа") обладает такими свойствами, что при стоянке в местности с холодным климатом, вполне вероятно накапливается остаточная деформация и вполне вероятно вызывает колебания пятна контакта, и по этой причине требуется быстрое реагирование на быстрое рулевое управление. Соответственно предпочтительно использовать наполнитель борта, изготовленный с использованием резиновой смеси для наполнителя борта по настоящему изобретению и обладающий улучшенной жесткостью, долговечностью и стабильностью рулевого управления, для шин для автомобиля повышенной проходимости ("джипа"), в которых отношение высоты наполнителя борта к высоте профиля шины является высоким и наполнитель борта является относительно важным элементом среди других элементов шины.

В настоящем изобретении отношение высоты наполнителя борта к высоте профиля представляет собой величину А/В на Фиг.3 в случае шины для легковых автомобилей, и величину C/D на Фиг.4 в случае шины для автомобиля повышенной проходимости ("джипа").

На Фиг.5 представлено частичное поперечное сечение шины для легкового автомобиля, в которой резиновая смесь для наполнителя борта по настоящему изобретению использована для ленточного уплотнителя шины для легкового автомобиля.

Резиновая смесь для наполнителя борта по настоящему изобретению обладает повышенной жесткостью, и вследствие этого, как показано на Фиг.5, может быть предпочтительно использована в качестве резиновой смеси для ленточного уплотнителя 24 (например, листа толщиной 1 мм), который размещен на конце наполнителя борта 21 и контактирует с боковиной 22 и внутренней прокладкой 23.

Кроме того, резиновая смесь для наполнителя борта по настоящему изобретению может быть использована в качестве резиновой смеси для внутренней прокладки гоночной шины.

ПРИМЕРЫ

Далее настоящее изобретение поясняют подробно на основе примеров, но следует понимать, что настоящее изобретение не ограничено этими примерами.

Различные химические вещества, используемые в примерах и сравнительных примерах в совокупности, описаны далее.

Натуральный каучук (НК): RSS#3

Сажа: SHOWBLACK N550, выпускаемая CABOT JAPAN Kabushiki Kaisha.

Диоксид кремния: 115GR, выпускаемый Rhodia Japan, Ltd.

Силановый связующий агент: Si69 (бис(3-третоксисилилпропил)тетрасульфид), выпускаемый Degussa GmbH.

Модифицированная фенольная смола: PR12686 (фенольная смола, модифицированная маслом кешью), выпускаемая Sumitomo Bakelite Co., Ltd.

Антиоксидант: NORAC 6C (N-1,3-диметилбутил-N'-фенил-п-фенилендиамин), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Оксид цинка: выпускаемый Mitsui Mining & Smelting Co., Ltd.

Стеариновая кислота: выпускаемая NOF Corporation

Сера: Crystex HSOT20 (нерастворимая сера, содержащая 80 мас.% серы и 20 мас.% масла, и в составе серы содержание нерастворимой серы составляет не менее 90% и содержание растворимой серы составляет не более 10%), выпускаемая Flexsys Kabushiki Kaisha.

Вспомогательное вещество для ускорения вулканизации (1):

PERKALINK900 (1,3-бис(цитраконимидметил)бензол), выпускаемое Flexsys Kabushiki Kaisha и представленное следующей формулой:

Вспомогательное вещество для ускорения вулканизации (2): TACKROL V200 (продукт конденсации алкилфенола и хлорида серы, n: от 0 до 10, X: 2, R: алкильная группа С8Н17, содержание серы: 24 мас.%), выпускаемое Taoka Chemical Co., Ltd. и представленное следующей формулой:

Вспомогательное вещество для ускорения вулканизации (3): 1,6-гексаметилен натрия хлорида дигидрат, выпускаемое Flexsys Kabushiki Kaisha и представленное следующей формулой:

Вспомогательное вещество для ускорения вулканизации (4): VULCUREN TRIAL PRODUCT KA9188 (1,6-бис(N,N'-дибензилтиокарбамоилдитио)гексан), выпускаемый BAYER.

Ускоритель вулканизации (1): NOCCELER Н (гексаметилентетрамин, ГМТ), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

Ускоритель вулканизации (2): NOCCELER NS (N-трет-бутил-2-бензотиазолилсульфенамид), выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

N-циклогексилтиофталамид (ЦТФ): ЦТФ, выпускаемый Ouchi Shinko Chemical Industrial Co., Ltd.

ПРИМЕРЫ 1-6 и СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 1-7

В соответствии с составом смесей, представленных в табл.1, химические реагенты за исключением серы, вспомогательных веществ для ускорения вулканизации (1)-(4), ускорителей вулканизации (1) и (2), и N-циклогексилтиофталамида (ЦТФ), смешивали в смесителе Бенбери, чтобы приготовить смеси. Затем серу, вспомогательные вещества для ускорения вулканизации (1)-(4), ускорители вулканизации (1) и (2) и ЦТФ добавляли для получения смеси и смешивали на открытых вальцах для приготовления невулканизированных резиновых смесей. Каждую из невулканизированных резиновых смесей вулканизировали под давлением при температуре 170°С в течение 12 минут с получением вулканизированных резиновых смесей примеров 1-6 и сравнительных примеров 1-7.

Как показано в табл.1, в примере 1 содержание вспомогательного вещества для ускорения вулканизации (1) составляло 2,5 мас.ч., в примере 2 содержание вспомогательного вещества для ускорения вулканизации (2) составляло 1,6 мас.ч., в примере 3 содержание вспомогательного вещества для ускорения вулканизации (3) составляло 2,5 мас.ч., в примере 4 содержание вспомогательного вещества для ускорения вулканизации (1) составляло 1,25 мас.ч. и содержание дополнительного ускорителя вулканизации (2) составляло 0,8 мас.ч., в примере 5 содержание вспомогательного вещества для ускорения вулканизации (4) составляло 2,5 мас.ч., и в примере 6 содержание вспомогательного вещества для ускорения вулканизации (1) составляло 2,5 мас.ч., при условии, что ни диоксид кремния, ни силановый связующий агент не были включены в состав смеси. Такие содержания были установлены для того, чтобы можно было получить одинаковый уровень плотности поперечных связей. Здесь одинаковый уровень плотности поперечных связей, упоминаемый в настоящем изобретении, означает, что плотности поперечных связей получаемых резиновых смесей одинаковые, и когда плотности поперечных связей одинаковые, такие свойства, как степень набухания (набухание), твердость (Hs) и комплексный модуль упругости (Е*) также почти одинаковые.

Начальная скорость вулканизации

Начальную скорость вулканизации измеряли в соответствии с JIS К 630 (Невулканизированная резина - Физические свойства - Часть 1: Способ измерения вязкости и времени подвулканизации с использованием вискозиметра Муни).

В испытаниях по Муни в соответствии с JIS К 630, используя L-образный ротор, промежуток времени (время подвулканизации по Муни, обозначенное как t10), требуемый для повышения вязкости по Муни вышеупомянутой невулканизированной резиновой смеси (вулканизируемая резиновая смесь) до 10 М (М представляет собой вязкость по Муни) определяют при температуре измерения 130°С. Для измерения времени подвулканизации по Муни (мин) получают кривую М - время (единица измерения: мин), показывающую взаимосвязь между вязкостью по Муни и временем.

Необходимо, чтобы время подвулканизации по Муни составляло не менее 7,0 минут по причине того, что необходимо загрузить резиновый лист нормальной температуры в экструдер, нагреть его до повышения текучести и затем разгрузить в требуемой форме без возникновения частичной подвулканизации, и также по причине того, что температура резины при разгрузке достигает приблизительно 130°С, и может быть обеспечено более длительное время пребывания в экструдере для резины. Если время подвулканизации по Муни составляет 7,0 минут или более, невулканизированные резиновые смеси являются технологичными. Кроме того, необходимо, чтобы время подвулканизации (мин) по Муни составляло не более 30 минут, по причине того, что при вулканизации в форме после формования невулканизированной резины вулканизация проходила полностью.

Испытания на вязкоупругость

Используя спектрометр VES для измерения вязкоупругих свойств (выпускаемый Iwamoto Seisakusyo Kabushiki Kaisha), комплексный модуль упругости (Е*) и тангенс угла потерь (tg δ) соответствующих вулканизируемых резиновых смесей, измеряют при 70°С при условиях начальной деформации 10% и динамической деформации 2%. Чем больше Е*, тем больше жесткость и таким образом стабильность рулевого управления улучшается. Чем меньше tg δ, тем ниже показатель удельного расхода топлива.

Стабильность управления автомобилем

Вышеупомянутые невулканизированные резиновые смеси формуют, придавая им форму наполнителя борта, и затем вулканизируют под давлением вместе с другими элементами шины в условиях 170°С в течение 12 мин с получением шин для автомобилей повышенной проходимости (шины для джипов, размер шин P265/65R17 110S).

Кроме того, шины для легковых автомобилей (размер шин 195/65R15 91S) изготавливают, формуя вышеупомянутые невулканизированные резиновые смеси в форме наполнителя борта, и затем вулканизируют под давлением вместе с другими элементами шины в условиях 170°С в течение 12 мин.

Шины для джипа, изготовленные таким образом, монтируют на автомобиль повышенной проходимости (джип), и шины для легковых автомобилей, изготовленные таким образом, монтируют на легковой автомобиль (NOAH, выпускаемый TOYOTA MOTOR CORPORATION), и джип, и легковой автомобиль проходят испытательный маршрут для выполнения сенсорных испытаний, чтобы оценить стабильность управления автомобилем и быстроту реагирования на рулевое управление. Стабильность управления автомобилем и быстроту реагирования на рулевое управление оценивают, исходя из максимальной оценки 6, на основе стабильности управления автомобилем и быстроты реагирования на рулевое управление для сравнительных примеров 1-5. Чем выше оценка, тем лучше стабильность рулевого управления и быстрота реагирования на рулевое управление. Шины с оценкой 5+ показывают стабильность управления автомобиля и быстроту реагирования на рулевое управление лучше, чем шины с оценкой 5, но хуже чем шины с оценкой 6.

Сопротивление качению

Используя установку для измерения сопротивления качению, изготовленную Kobe Steel, Ltd., шины для джипа испытывали при нагрузке 30 Н, внутреннем давлении шины 200 кПа и скорости 80 км/ч, чтобы измерить сопротивление качению. Степень (%) изменения сопротивления качению для каждой смеси, выражают показателем на основе сопротивления качению сравнительного примера 1 (±0), рассчитывая в соответствии с приведенным ниже уравнением. Чем меньше степень изменения сопротивления качению, тем больше сопротивление качению снижается, и таким образом это является более предпочтительным. Особенно предпочтительна отрицательная величина.

(Степень изменения сопротивления качению)=([Сопротивление качению каждой смеси]-[Сопротивление качению сравнительного примера 1])/(Сопротивление качению сравнительного примера 1)×100

Лабораторные испытания на долговечность под нагрузкой на барабане

Шину для джипа испытывали на барабане при скорости 20 км/ч, прикладывая к шине нагрузку, составляющую 230% от максимальной нагрузки (условия максимального внутреннего давления) как определено в JIS, и измеряли длину пробега до образования вспучивания на бортовой части. Длина пробега для сравнительного примера 1 выражена показателем 100, и каждая длина пробега для остальных резиновых смесей выражена соответствующим показателем (лабораторный показатель долговечности под нагрузкой). Чем больше эта величина, тем выше долговечность.

(Лабораторный показатель долговечности под нагрузкой)=(Длина пробега для каждой смеси)÷(Длина пробега для сравнительного примера 1)×100

Оценка результатов указанных выше испытаний представлена в табл.1 и 2.

Время подвулканизации (мин)

tan δ

Шина для легкового автомобиля

Время подвулканизации (мин)

tan δ

Шина для джипа

Промышленное применение

Настоящее изобретение обеспечивает резиновую смесь для наполнителя борта, которая повышает технологичность экструзии за счет оптимизации скорости вулканизации в ходе процесса вулканизации, и улучшает жесткость, стабильность управления автомобилем и снижает удельный расход топлива, указанную смесь получают смешиванием определенного количества диенового каучука, фенольной смолы и/или модифицированной фенольной смолы, серы, определенного ускорителя вулканизации, и определенного вспомогательного вещества для ускорения вулканизации. Настоящее изобретение также обеспечивает шину с наполнителем борта, изготовленную с использованием резиновой смеси для наполнителя борта и способную улучшить стабильность управления автомобилем и сопротивление качению, и шину для автомобиля повышенной проходимости (джипа) с дополнительно повышенной долговечностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМАЯ СЕРОЙ РЕЗИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ВУЛКАНИЗАЦИИ, АНТИРЕВЕРСИОННЫЙ СОРЕАГЕНТ ДЛЯ ВУЛКАНИЗАЦИИ И ПРОМЫШЛЕННЫЙ ПРОДУКТ | 1991 |

|

RU2118333C1 |

| КОМПОЗИЦИЯ КАУЧУКА, СОДЕРЖАЩАЯ ЭПОКСИДНУЮ СМОЛУ И АМИННЫЙ ОТВЕРДИТЕЛЬ | 2017 |

|

RU2743953C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВЫХ СМЕСЕЙ | 2012 |

|

RU2605584C2 |

| РЕЗИНОВАЯ СМЕСЬ С УЛУЧШЕННЫМ ИСТИРАНИЕМ | 2009 |

|

RU2507222C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИНЫ И ПНЕВМАТИЧЕСКАЯ ШИНА, ВЫПОЛНЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ СМЕСИ | 2008 |

|

RU2458082C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2711411C1 |

| РЕЗИНОВАЯ СМЕСЬ, СОДЕРЖАЩАЯ БЛОКИРОВАННЫЙ МЕРКАПТОСИЛАНОВЫЙ СВЯЗУЮЩИЙ АГЕНТ | 2009 |

|

RU2543883C2 |

| ПЛАСТИФИЦИРУЮЩАЯ СИСТЕМА ДЛЯ РЕЗИНОВОЙ КОМПОЗИЦИИ | 2005 |

|

RU2382799C2 |

| КОМПОЗИЦИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ ПОДПРОТЕКТОРА ШИН И СПОСОБЫ ЕЕ ПРИМЕНЕНИЯ | 2004 |

|

RU2365603C2 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ФЕНОЛЬНУЮ СМОЛУ | 2010 |

|

RU2549853C2 |

Изобретение относится к резиновой смеси для наполнителя борта и шине с наполнителем борта, изготовленным с использованием этой резиновой смеси. Резиновая смесь для наполнителя борта включает: от 5 до 25 мас.ч. фенольной смолы и/или модифицированной фенольной смолы; от 5,1 до 7,0 мас.ч. серы; от 0,5 до 2,5 мас.ч. гексаметилентетрамина; от 2,0 до 5,0 мас.ч. сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации; от 0,1 до 5 мас.ч. по меньшей мере одного из вспомогательных веществ для ускорения вулканизации, выбранных из группы, состоящей из соединения на основе цитраконимида, продукта конденсации алкилфенола и хлорида серы, органического тиосульфатного соединения и соединения, представленного следующей основной формулой: R1-S-S-A-S-S-R2, где А представляет собой алкиленовую группу, содержащую от 2 до 10 атомов углерода, и каждый R1 и R2 независимо представляет собой одновалентную органическую группу, содержащую атом азота, на 100 мас.ч диенового каучука. Технический результат - повышение технологичности экструзии посредством оптимизации скорости вулканизации, обеспечение улучшенной жесткости, стабильности управления автомобилем и снижение удельного расхода топлива. 3 н. и 3 з.п. ф-лы, 5 ил., 2 табл.

1. Резиновая смесь для наполнителя борта, включающая:

от 5 до 25 мас.ч. фенольной смолы и/или модифицированной фенольной смолы;

от 5,1 до 7,0 мас.ч. серы;

от 0,5 до 2,5 мас.ч. гексаметилентетрамина;

от 2,0 до 5,0 мас.ч. сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации;

от 0,1 до 5 мас.ч. по меньшей мере одного из вспомогательных веществ для ускорения вулканизации, выбранных из группы, состоящей из соединения на основе цитраконимида, продукта конденсации алкилфенола и хлорида серы, органического тиосульфатного соединения и соединения, представленного следующей основной формулой:

где А представляет собой алкиленовую группу, содержащую от 2 до 10 атомов углерода, и каждый R1 и R2 независимо представляет собой одновалентную органическую группу, содержащую атом азота, на 100 мас.ч диенового каучука.

2. Резиновая смесь для наполнителя борта по п.1, в которой общее количество гексаметилентетрамина и сульфенамидного ускорителя вулканизации и/или тиазольного ускорителя вулканизации составляет от 3,5 до 7,5 мас.ч. на 100 мас.ч диенового каучука.

3. Резиновая смесь для наполнителя борта по п.1, в которой вспомогательным веществом для ускорения вулканизации является соединение на основе цитраконимида и/или продукт конденсации алкилфенола и хлорида серы, представленный следующей химической формулой:

где n является 0 или целым числом от 1 до 10, Х является целым числом от 2 до 4, R является алкильной группой, содержащей от 5 до 12 атомов углерода.

4. Резиновая смесь для наполнителя борта по пп.1, 2 или 3, в которой соединением на основе цитраконимида является 1,3-бис(цитраконимидметил)бензол, представленный следующей химической формулой:

5. Шина с наполнителем борта, изготовленным с использованием резиновой смеси для наполнителя борта по пп.1, 2, 3 или 4.

6. Шина для автомобиля повышенной проходимости с наполнителем борта, изготовленным с использованием резиновой смеси для наполнителя борта по пп.1, 2, 3 или 4.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Прибор для автоматической записи рельефа местности | 1927 |

|

SU5763A1 |

Авторы

Даты

2010-07-27—Публикация

2007-06-28—Подача