Изобретение относится к производству строительных материалов, в частности к способу получения цветных крапчатых керамических шамотных изделий: плитки, кирпича для мощения, лицевого, клинкерного кирпича.

Из описания к патенту RU 2657878, 18.06.2018, известна шихта и способ изготовления термостойких керамических изделий, в том числе клинкерного кирпича, из шихты, включающей малопластичную глину и добавки - оксид церия и борную кислоту при следующем соотношении компонентов, мас. %: малопластичная глина - 85,0, оксид церия - 10,0 и борная кислота - 5,0. Эффект самоглазурования поверхности изделий при обжиге достигается за счет введения в состав шихты оксида церия и борной кислоты. Предварительно измельченная и высушенная глина тщательно перемешивается с оксидом церия и борной кислотой стандартной тонкости помола в соответствии с заданной рецептурой в сухом состоянии. Полученная смесь дополнительно перемешивается с добавлением 8 мас. % воды. Из готовой шихты формуют сырец при удельном давлении прессования 15 МПа, минуя стадию сушки, сырец нагревается до 1050°С при скорости нагрева 5°С/мин и выдерживается при максимальной температуре в течение получаса. Недостатком указанного изобретения является низкая механическая прочность получаемых изделий (26,5-70,2 МПа).

В заявке RU 2000129325, 10.09.2003, описан способ производства терракотовой плитки, включающий подготовку керамической массы, состоящей из глины 50-80 мас. %, шамота или мертеля 20-50 мас. % и остальное - керамические флюсы, увлажнение производят до 15-30%, формование заготовки, на одну из сторон которой наносят рельеф с помощью матрицы, сушку, причем после сушки заготовки рельеф оттеняют керамическими красками, которые напыляют под углом 5-90° и затем обжигают. Увлажнение массы до 15-30% свидетельствует о пластическом способе формования изделия, а сушку сырца с указанной влажностью необходимо проводить длительное время и с осторожностью, чтобы не повредить рельефную сторону. Кроме того, в известном способе после сушки предусмотрена дополнительная технологическая операция - нанесение на поверхность с рельефом керамических красок под определенным углом и только потом обжиг, что значительно усложняет производство изделий, снижая его эффективность.

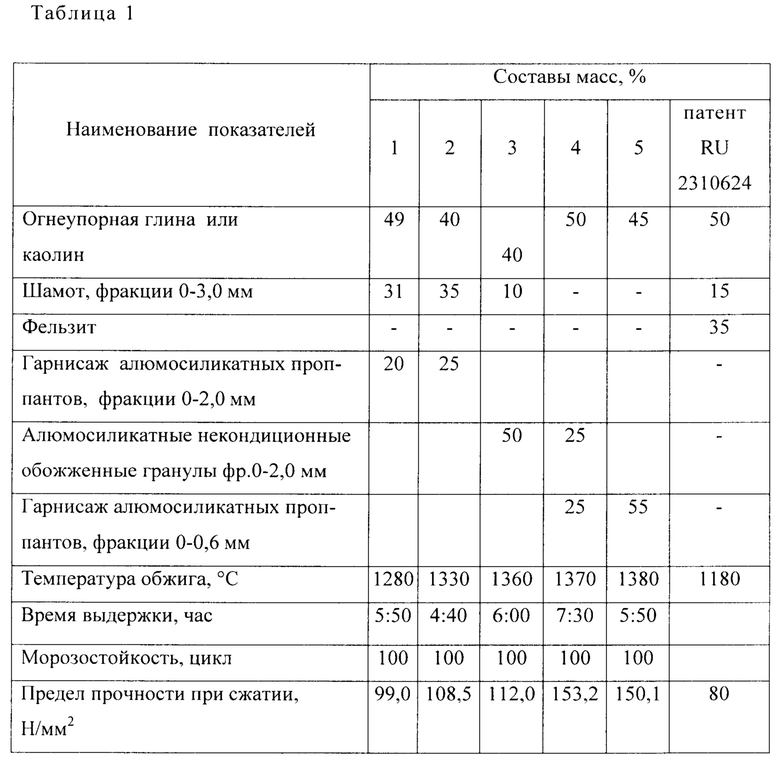

Известен способ изготовления клинкерного кирпича (патент RU 2310624, 20.11.2007), согласно которому сырьевую смесь, содержащую, мас. %: фельзит - 35, глину - 50 и шамот - 15, готовят путем совместного или раздельного помола составляющих компонентов до размера зерен менее 3 мм в шаровых или шахтных мельницах. Размолотые при раздельном помоле частицы смешивают в заданной пропорции и увлажняют водой до влажности 17-18%. Подготовленную смесь проминают на глиномялке, уплотняют в ваку-ум-лентпрессе, нарезают заготовки, из которых формуют кирпичи. Отформованные кирпичи сушат при температуре 105-110°С и обжигают в туннельной печи открытого пламени при конечной температуре 1180°С. При этом кирпич, изготовленный указанным способом из представленной сырьевой смеси, имеет недостатки - высокое значение водопоглощения (4,2%), низкую механическую прочность при сжатии (80 МПа).

Наиболее близким по технической сущности к предлагаемому решению является патент US 4229391, 16.09.1980, на способ производства цветных обожженных фасонных изделий от сине-серого до серого цветов, изготовленных преимущественно из глины с содержанием железа менее 8 мас. %, или сланцевой глины и шамота. Высушенные изделия подвергают обжигу в углеродсодержащей атмосфере при 950-1150°С в течение 2-12 часов, а охлаждение осуществляют в атмосфере азота в течение 50 часов для предотвращения потери или уменьшения цвета, полученного на стадии осаждения углерода на поверхности кирпича. Кроме того, если во время охлаждения небольшое количество кислорода смешивается с азотом, то на изделиях возникает пестрый (крапчатый) эффект. Как утверждают авторы, около 5% кислорода в смеси с азотом является эффективным. Однако количество используемого кислорода необходимо контролировать, чтобы не удалить слишком много цвета с кирпичей. Из описания следует, что поддержание атмосферы азота в печи во время охлаждения изделий является существенным фактором, поскольку, если после обработки изделий углеродом печь закрыта, доступ азота прекращен, и ей дают остыть обычным способом, то цвет, полученный во время обжига, либо исчезает, либо настолько заметно уменьшается, что становиться неудовлетворительным. Недостатками изобретения являются - сложность процесса окрашивания изделий, связанная с использованием специально оборудованной периодической печи, трудностью регулирования среды обжига и управления процессом, причем окрашивается только поверхность, а не все изделие. Кроме того, применение азота в процессе обжига, при изготовлении продукции является опасным фактором, требующим соблюдения правил техники безопасности с опасными веществами.

Задачей, решаемой изобретением, является упрощение процесса получения окрашенных по всей толщине (объему) цветных крапчатых керамических (шамотных) изделий с повышенной прочностью и морозостойкостью, а также решение проблемы утилизации техногенных отходов.

Способ получения цветных крапчатых керамических (шамотных) изделий позволяет устранить указанные недостатки и одновременно решить проблему утилизации техногенных отходов. В отличие от изделий, изготовленных известными способами, цветные крапчатые изделия, получаемые заявляемым способом, сочетают в себе высокие значения механической прочности и морозостойкости, при этом имеют низкие значения пористости и истираемости. Устойчивый крапчатый цвет изделия не зависит от продолжительности эксплуатации, так как нет выгорания под воздействием атмосферных факторов, и степени истирания изделия.

Технический результат достигается тем, что способ получения цветных крапчатых керамических (шамотных) изделий: плитки, кирпича для мощения, лицевого, клинкерного кирпича, включает приготовление массы, содержащей глину и шамот, увлажнение, формование изделий, сушку и обжиг, причем для приготовления массы дополнительно используют красящую добавку - измельченный брак обжига проппанта: гарнисаж или некондиционные обожженные гранулы фракций 0-2,0 мм и/или 0-0,6 мм, при следующем соотношении компонентов массы, мас. %: огнеупорная глина или каолин 40,0-50,0, шамот 10,0-35,0, добавка 20,0-50.0, при этом используют огнеупорную глину или каолин с содержанием Al2O3 более 20 масс. %, шамот с содержанием Al2O3 не менее 33 масс. %; шамот смешивают с добавкой, увлажняют глиняным шликером, перемешивают, добавляют огнеупорную глину или каолин, перемешивают и гомогенизируют массу, осуществляют последующее полусухое прессование изделий, их сушку, проводят обжиг изделий с выдержкой 4:40-7:30 часов при температуре 1250-1380°С в зависимости от необходимого цвета - от соломенного до терракотового с вкраплениями. При этом красящая добавка - брак обжига проппанта фракции 0-2,0 мм, включает фракцию менее 0,5 мм - 8,0-20,0%, а фракции 0,5-1,0 мм и 1,0-2,0 мм в соотношении от 1:2 до 1:4. Кроме того в качестве красящей добавки используют брак обжига проппанта фракции 0-0,6 мм, в которой содержится фракции менее 0,063 мм - 5,0-10,0%. Также можно применять фракцию 0-2,0 мм и фракцию 0-0,6 мм в соотношении 1:2,5. Кроме того, способ получения цветных крапчатых керамических шамотных изделий: плитки, кирпича для мощения, лицевого, клинкерного кирпича терракотового цвета со светло-бежевыми вкраплениями, включает приготовление массы, содержащей глину и шамот, увлажнение, формование изделий, сушку и обжиг, причем для приготовления массы дополнительно используют красящую добавку - измельченный брак обжига проппанта: гарнисаж или некондиционные обожженные гранулы фракции 0-0,6 мм, в которой содержится фракции менее 0,063 мм 5,0-10,0%, при следующем соотношении компонентов массы, мас. %: огнеупорная глина 45,0-50,0, добавка 50,0-55,0, при этом используют огнеупорную глину с содержанием Al2O3 более 20 масс. %; добавку перемешивают, увлажняют глиняным шликером, перемешивают, добавляют огнеупорную глину, перемешивают и гомогенизируют массу, осуществляют последующее полусухое прессование изделий, их сушку, проводят обжиг изделий с выдержкой 5:50-7:30 часов при температуре 1370-1380°С для получения терракотового цвета с небольшим количеством вкраплений.

В качестве красящей добавки, придающей крапчатость изделию, и одновременно упрочняющей добавки в заявляемом способе используют брак обжига алюмосиликатного проппанта: гарнисаж и некондиционные обожженные проппанты. Проппант (расклинивающий агент) - гранулы, обладающие сферичностью и округлостью, которые получают грануляцией тонкомолотого сырья, после чего полученный гранулят сушат, обжигают и рассевают на товарные фракции. Проппант, преимущественно с размерами 0,2-2,0 мм, применяют при добыче нефти и газа методом гидравлического разрыва пласта (ГРП). При наращивании производства проппантов неизбежно образуется определенный процент брака. Например, при обжиге проппантов образуются некондиционные обожженные проппанты - недогар, пережог (обычно во время розжига или останова печи), а также гарнисаж. Гарнисаж - это спекшиеся между собой гранулы в процессе высокотемпературного обжига во вращающейся печи в виде агломератов - кусков с размерами до 100 мм, а также застывший расплав. Указанные техногенные отходы складируются, соответственно, возникает необходимость их утилизации.

Для производства алюмосиликатного проппанта используют, как правило, предварительно обожженные при 1300-1400°С бокситы, бокситовые глины, огнеупорные глины, каолины. Обычно алюмосиликатный проппант содержит мас, %: Al2O3 50,0-70,0; SiO2 15,0-30,0; Fe2O3 5,0-15,0; MgO 0,1-1,0; TiO2 2,0-5,0, CaO 0,1-3,0; Na2O 0,1-0,5; K2O 0,1-0,5. При спекании алюмосиликатного сырья происходит процесс кристаллизации с образованием основной кристаллической фазы - муллита (3Al2O3⋅2SiO2), который определяет особую прочность полученного проппанта, и в конечном итоге прочность, износостойкость получаемых изделий - цветной крапчатой тротуарной плитки, кирпича. То есть наблюдается дополнительный эффект армирования материала тротуарной плитки, препятствующий ее истиранию, так как добавка обожженных бокситов имеет водопоглощение приблизительно 1%, тогда как шамот, формирующий основной материал изделия, имеет водопоглощение около 9%, соответственно меньшую прочность и износоустойчивость. Высокое содержание оксида железа в алюмосиликатном проппанте в пределах 5,0-15,0 мас. % и, соответственно, в браке обжига проппанта: гарнисаже, некондиционных гранулах, не ухудшает эксплуатационных свойств изделий, а наоборот, способствует не только хорошему спеканию, но и появлению вкраплений и приданию обожженному изделию желаемых цветовых оттенков - от соломенного крапчатого до терракотового крапчатого, при этом никаких специальных красящих добавок или нанесения огнеупорной краски на поверхность изделия для получения указанных цветов не требуется, но существует ряд особенностей. Например, в ходе проведенных лабораторных работ заявитель установил, что интенсивность цвета готового изделия зависит как от режима обжига изделия (максимальной температуры обжига и времени выдержки), так и количества добавки, зернового состава добавки и компонентов массы. Лучшие результаты были получены при использовании добавки в количестве 20,0-50,0 мас. %, следующего зернового состава: фракция 0-2,0 мм, в которой содержится фракции менее 0,5 мм - 8,0-20,0%, а фракций 0,5-1,0 мм и 1,0-2,0 мм в соотношении от 1:2 до 1:4 или фракции 0-0,6 мм, в которой содержится фракции менее 0,063 мм - 5,0-10,0%.

Для получения изделий терракотового цвета со светло-бежевыми вкраплениями лучше использовать составы, в которых добавку - брак обжига проппанта - вводят в количестве 50-55 мас. % при соотношении в ней фракций 0-2,0 мм и 0-0,6 мм равном 1:2,5, для интенсивного терракотового цвета - фракцию 0-0,6 мм.

Уменьшение количества добавки менее 20 мас. % не обеспечивает явной крапчатости или окрашивающего эффекта. Увеличение содержания добавки более 55,0 мас. % ухудшает внешний вид изделий, появляется ярко выраженная зернистая структура со слабосвязанными зернами из-за ухудшения спекаемости. Все это снижает физико-механические свойства изделий - механическую прочность, истираемость.

Кроме того, в состав массы добавляют шамот до 10,0-35,0 мас. % и огнеупорную глину или каолин - 40,0-50,0 мас. %. Шамот с содержанием Al2O3 не менее 33 мас. % предварительно измельчают до фракции 0-3 мм. Высушенную полукислую огнеупорную глину или пластичный каолин с содержанием Al2O3 более 20 мас. %, Fe2O3 менее 5 мас. % измельчают до остатка на сетке №05 не более 20%. Таким образом, подобранный зерновой состав обеспечивает плотную укладку частиц. Для увлажнения и гомогенизации массы, равномерного распределения частиц шамота и добавки в массе используют глиняный шликер плотностью 1,26-1,30 г/см3 включающий, мас. %: огнеупорную глину 40,0-45,0; техническую воду 55,0-60,0; кальцинированную соду 0,12-0,18 (сверх 100%); раствор ЛСТ 1,60-2,25 (сверх 100%). Использование глины или каолина в составе массы способствует интенсификации жидкофазного спекания, а значительное количество оксида алюминия, внесенное гарнисажем, повышает механическую прочность изделий.

Использование гарнисажа и некондиции обжига проппанта фракций 0-2 мм, 0-0,6 мм имеет ряд преимуществ. Во-первых, предлагаемый зерновой состав компонентов массы позволяет получить сырец высокой плотности, за счет плотной укладки частиц и подобранного режима прессования (давление 40-60 МПа). Полусухой способ прессования обеспечивает механическую прочность изделий. Такой сырец транспортабелен и направляется сразу в сушилку, совмещенную с туннельной печью. Во-вторых, в ходе экспериментов с температурой обжига выяснилась зависимость цвета получаемого изделия от температуры и от тонкости помола добавки, и ее количества. Чем тоньше помол (0-0,6 мм) и больше добавки, тем равномернее цвет изделия. Чем крупнее добавка (более 0,6 мм) и ее больше, тем более выражена крапчатость изделий. Чем выше температура и больше добавки, тем интенсивнее окраска и темнее цвет. Например, для получения соломенного цвета со светло-коричневыми вкраплениями обжиг изделий проводят при температуре 1250-1280°С, выдерживая 5:50-7:30 часов, затем температуру снижают. Для получения светлого пестрого цвета максимальную температуру устанавливают 1320-1340°С, обжиг проводят с выдержкой 4:40-6:00 часов. Для получения темного пестрого цвета обжиг проводят с выдержкой 6:00 часов при температуре 1370-1380°С. Для получения терракотового цвета обжиг проводят с выдержкой 5:50-7:30 часов при температуре 1370-1380°С.

Готовые изделия обладают высокими показателями предела прочности - до значений 152 Н/мм2 и морозостойкости - до 100 циклов, и низкими значениями истираемости - не более 1,2 г/см2.

Фиг. 1 - изделие из состава 1 соломенного цвета со светло-коричневыми вкраплениями.

Фиг. 2 - изделие из состава 2 светлого пестрого цвета.

Фиг. 3 - изделие из состава 3 темного пестрого цвета.

Фиг. 4 - изделие из состава 4 терракотового цвета со светло-бежевыми вкраплениями.

Фиг. 5 - изделие из состава 5 терракотового цвета с небольшим количеством вкраплений.

В примерах представлен способ осуществления изобретения, в котором изделия выполнены в форме кирпича.

Пример 1. Способ получения керамических изделий соломенного цвета со светло-коричневыми вкраплениями включает приготовление керамической массы в бегунах. В бегуны загружают 31 мас. % шамота фракции 0-3,0 мм, 20 мас. % предварительно измельченного гарнисажа фракции 0-2,0 мм, в которой содержится фракции менее 0,5 мм - 8%, а соотношение фракций 0,5-1,0 мм и 1,0-2,0 мм равно 1:3, перемешивают, увлажняют глиняным шликером, перемешивают, загружают 49 мас. % огнеупорной глины, перемешивают. Массу гомогенизируют. Влажность полученной массы составляет 6,0-8,0%. Изделия формуют полусухим способом на прессе при давлении 40-60 МПа. Сырец сушат. Обжиг изделий осуществляют в туннельной печи с выдержкой 5:50 часов при температуре 1280°С.

Пример 2. Способ получения цветных крапчатых керамических изделий, как в примере 1, отличающийся тем, что в бегуны загружают 35 мас. % шамота фракции 0-3,0 мм, 25 мас. % гарнисажа фракции 0-2,0 мм, в которой содержится фракции менее 0,5 мм - 8%, а фракции 0,5-1,0 мм и 1,0-2,0 мм в соотношении 1:4, перемешивают, увлажняют глиняным шликером, перемешивают, загружают огнеупорную глину 40 мас. %, перемешивают. Массу гомогенизируют. Изделия формуют полусухим способом. Сырец сушат. Обжиг осуществляют в туннельной печи с выдержкой 4:40 часов при температуре 1330°С для получения изделия светлого пестрого цвета.

Пример 3. Способ получения цветных крапчатых керамических изделий, как в примере 1, отличающийся тем, что в бегуны загружают 10,0 мас. % шамота фракции 0-3,0 мм, 50,0 мас. % некондиционных обожженных гранул фракции 0-2,0 мм, в которой содержится 18% фракции менее 0,5 мм, а фракции 0,5-1 мм и 1,0-2,0 мм в соотношении равном 1:4, перемешивают, увлажняют глиняным шликером, перемешивают, загружают каолин - 40,0 мас. %, перемешивают. Массу гомогенизируют. Изделия формуют полусухим способом. Сырец сушат. Обжиг осуществляют в туннельной печи с выдержкой 6:00 часов при температуре 1360°С для получения изделия темного пестрого цвета.

Пример 4. Способ получения цветных крапчатых керамических изделий, как в примере 1, отличающийся тем, что в бегуны загружают 50,0 мас. % некондиционных обожженных гранул фракций 0-2,0 мм и гарнисажа фракции 0-0,6 мм в соотношении 1:1, перемешивают, увлажняют глиняным шликером, перемешивают, загружают огнеупорную глину - 50,0 мас. %, перемешивают. Массу гомогенизируют. Изделия формуют полусухим способом. Сырец сушат. Обжиг осуществляют в туннельной печи с выдержкой 7:30 часов при температуре 1370°С для получения изделий терракотового цвета со светло-бежевыми вкраплениями.

Пример 5. Способ получения цветных крапчатых керамических изделий, как в примере 1, отличающийся тем, что в бегуны загружают 55,0 мас. % измельченного гарнисажа фракции 0-0,6 мм, в которой содержится фракции менее 0,063 мм 10 мас. %, перемешивают, увлажняют глиняным шликером, перемешивают, загружают огнеупорную глину 45,0 мас. %, перемешивают. Массу гомогенизируют. Сформованные изделия сушат. Обжиг осуществляют в туннельной печи с выдержкой 5:50 часов при температуре 1380°С для получения изделий терракотового цвета с небольшим количеством вкраплений.

В таблице 1 приведены составы масс и показатели изделий.

Помимо данных, приведенных в таблице, истираемость кирпича не более 1,2 г/см2, водопоглощение 2% и менее.

Заявляемый способ позволяет получать качественные, окрашенные по всей толщине экологически чистые изделия: цветную крапчатую тротуарную плитку, клинкерный кирпич для мощения, облицовочный кирпич различного цвета от соломенного крапчатого до терракотового крапчатого. При этом не требуется дополнительных технологических операций: нанесения на поверхность изделий керамических красок, глазури или нагнетания в печь азота. Кроме того, решается проблема утилизации техногенных отходов, наблюдается экономия шамота для выпуска огнеупорных изделий, расширяется ассортимент выпускаемых АО «БКО» изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2198150C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМОВОЧНОЙ МАССЫ | 2006 |

|

RU2311383C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2389710C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

Группа изобретений относится к производству строительных материалов. Технический результат - получение окрашенных по всей толщине цветных крапчатых керамических шамотных изделий с повышенной прочностью и морозостойкостью с одновременным решением проблемы утилизации техногенных отходов. Способ получения цветных крапчатых керамических шамотных изделий: плитки, кирпича для мощения, лицевого, клинкерного кирпича включает приготовление массы, содержащей глину и шамот, увлажнение, формование изделий, сушку и обжиг. По первому варианту способа для приготовления массы дополнительно используют красящую добавку - брак обжига проппанта: измельченный гарнисаж, некондиционные обожженные гранулы фракции 0-2,0 мм и/или 0-0,6 мм при следующем соотношении компонентов массы, мас.%: огнеупорная глина или каолин 40,0-50,0, шамот 10,0-35,0, добавка 20,0-50,0, при этом используют огнеупорную глину или каолин с содержанием Al2O3 более 20 мас.% и шамот с содержанием Al2O3 не менее 33 мас.%, шамот смешивают с добавкой, увлажняют глиняным шликером, перемешивают, добавляют огнеупорную глину или каолин, перемешивают и гомогенизируют массу, осуществляют последующее полусухое прессование изделий, их сушку, проводят обжиг изделий с выдержкой 4:40-7:30 часов при температуре 1250-1380°С в зависимости от необходимого цвета - от соломенного до терракотового с вкраплениями. По второму варианту способа для приготовления массы используют красящую добавку - брак обжига проппанта: измельченный гарнисаж, некондиционные обожженные гранулы фракции 0-0,6 мм при следующем соотношении компонентов массы, мас.%: огнеупорная глина 45,0-50,0, добавка 50,0-55,0, при этом используют огнеупорную глину с содержанием Al2O3 более 20 мас.%, добавку перемешивают, увлажняют глиняным шликером, перемешивают, добавляют огнеупорную глину, перемешивают и гомогенизируют массу, осуществляют последующее полусухое прессование изделий, их сушку, проводят обжиг изделий с выдержкой 5:50-7:30 часов при максимальной температуре 1370-1380°С для получения терракотового цвета с небольшим количеством вкраплений. 2 н. и 6 з.п. ф-лы, 5 ил., 1 табл., 5 пр.

1. Способ получения цветных крапчатых керамических шамотных изделий: плитки, кирпича для мощения, лицевого, клинкерного кирпича, включающий приготовление массы, содержащей глину и шамот, увлажнение, формование изделий, сушку и обжиг, отличающийся тем, что для приготовления массы дополнительно используют красящую добавку - брак обжига проппанта: измельченный гарнисаж, некондиционные обожженные гранулы фракции 0-2,0 мм и/или 0-0,6 мм при следующем соотношении компонентов массы, мас.%: огнеупорная глина или каолин 40,0-50,0, шамот 10,0-35,0, добавка 20,0-50,0, при этом используют огнеупорную глину или каолин с содержанием Al2O3 более 20 мас.% и шамот с содержанием Al2O3 не менее 33 мас.%, шамот смешивают с добавкой, увлажняют глиняным шликером, перемешивают, добавляют огнеупорную глину или каолин, перемешивают и гомогенизируют массу, осуществляют последующее полусухое прессование изделий, их сушку, проводят обжиг изделий с выдержкой 4:40-7:30 часов при температуре 1250-1380°С в зависимости от необходимого цвета - от соломенного до терракотового с вкраплениями.

2. Способ по п. 1, отличающийся тем, что используют красящую добавку - брак обжига проппанта фракции 0-2,0 мм, в которой содержатся фракции менее 0,5 мм - 8,0-20,0%, а фракции 0,5-1,0 мм и 1,0-2,0 мм в соотношении от 1:2 до 1:4.

3. Способ по п. 1, отличающийся тем, что используют красящую добавку - брак обжига проппанта фракции 0-0,6 мм, в которой содержатся фракции менее 0,063 мм - 5,0-10,0%.

4. Способ по п. 1, отличающийся тем, что используют красящую добавку - брак обжига проппанта фракций 0-2,0 мм и 0-0,6 мм в соотношении 1:2,5.

5. Способ по п. 1, отличающийся тем, что обжиг изделий проводят с выдержкой 5:50-7:30 часов при температуре 1250-1280°С для получения соломенного цвета со светло-коричневыми вкраплениями.

6. Способ по п. 1, отличающийся тем, что обжиг изделий проводят с выдержкой 4:40-7:30 часов при температуре 1320-1340°С для получения светлого пестрого цвета.

7. Способ по п. 1, отличающийся тем, что обжиг изделий проводят с выдержкой 6:00 часов при температуре 1370-1380°С для получения темного пестрого цвета.

8. Способ получения цветных крапчатых керамических шамотных изделий: плитки, кирпича для мощения, лицевого, клинкерного кирпича, включающий приготовление массы, увлажнение, формование изделий, сушку и обжиг, отличающийся тем, что для приготовления массы используют красящую добавку - брак обжига проппанта: измельченный гарнисаж, некондиционные обожженные гранулы фракции 0-0,6 мм при следующем соотношении компонентов массы, мас.%: огнеупорная глина 45,0-50,0, добавка 50,0-55,0, при этом используют огнеупорную глину с содержанием Al2O3 более 20 мас.%, добавку перемешивают, увлажняют глиняным шликером, перемешивают, добавляют огнеупорную глину, перемешивают и гомогенизируют массу, осуществляют последующее полусухое прессование изделий, их сушку, проводят обжиг изделий с выдержкой 5:50-7:30 часов при максимальной температуре 1370-1380°С для получения терракотового цвета с небольшим количеством вкраплений.

| US 4229391 A1, 21.10.1980 | |||

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2310624C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СТЕРИЛИЗАЦИИ И ГОМОГЕНИЗАЦИИ МОЛОКА | 1929 |

|

SU20939A1 |

Авторы

Даты

2022-06-14—Публикация

2020-12-16—Подача