Изобретение относится к производству проппантов - гранулированных расклинивающих агентов, используемых для проведения гидравлического разрыва нефтегазоносных пластов.

Расклинивающий агент представляет собой высокопрочные сферические гранулы, способные выдерживать воздействие высокой температуры и давления, а также агрессивной среды (кислые газы, солевые растворы), создаваемой в подземных пластах вблизи нефтяных и газовых скважин.

Расклинивающие агенты - алюмосиликатные проппанты высокой прочности, предназначенные для проведения гидравлического разрыва пласта в горных породах, прилегающих к буровой скважине. После образования трещин их необходимо поддерживать в раскрытом состоянии, для чего в скважину закачивают смесь жидкости с проппантами. Это увеличивает проводимость скважины и, следовательно, ее дебет. Алюмосиликатные проппанты применяют для глубоких скважин (> 3500 м) и скважин средней глубины (< 3500 м), где они способны сохранять высокую проводимость скважины при высоких температурах и в агрессивных средах. Заданные эксплуатационные характеристики алюмосиликатного керамического проппанта обеспечиваются определенным комплексом химических и физико-механических характеристик проппанта, основными из которых является прочность (сопротивление керамических гранул раздавливанию) и проводимость.

Из уровня техники известен патент (RU 2392295, 20.06.2010), в котором описан способ получения проппанта и проппант в виде гранул с пикнометрической плотностью 1,3-3,0 г/см3 и размерами 0,2-4,0 мм, полученный из обожженного алюмосиликатного сырья, - смеси боксита, или каолина, или глины и белитового шлама, взятого в количестве 0,5-30,0 мас. %. В изобретении в качестве спекающей добавки, позволяющей снизить температуру обжига проппанта, применяется белитовый шлам - отходы глиноземного производства, но в качестве основного сырья используются высокоглиноземистые сорта глин и каолинов, бокситы. Например, боксит, содержащий, мас. %: Al2O3 - 67,0-73,0; SiO2 - 15,5-19,0; Fe2O3 - 1,0-2,9; TiO2 - 2,7-4,5; CaO + MgO - 0,5-1,0; R2O - 0,9-1,1.

Известен способ получения алюмосиликатного керамического пропанта и его состав (патент RU 2392251, 20.06.2010), содержащий в качестве глинистого сырья огнеупорную глину или обогащенный каолин в количестве 73,0-84,0 мас. %, в качестве глиноземистой добавки - технический глинозем в количестве 9,0-18,5 мас. % и 6,5-8,5 мас. % спекающей добавки - железооксидной добавки из группы: пиритные огарки (отходы сернокислого производства) или железная руда с содержанием FeO+Fe2O3 не менее 65%. Для получения указанного проппанта необходимым условием является использование определенного вида сырья, а именно: обогащенного каолина или огнеупорной глины с содержанием глинистых минералов не менее 80%, в том числе каолинита не менее 70%, свободного кварца не более 5%, щелочных оксидов не более 1,0-1,2%, а обжиг гранул необходимо проводить при высокой температуре 1450°C.

Недостаток приведенных изобретений в том, что для получения проппанта используются либо высококачественное исходное сырье, которое дорого и запасы которого исключительно малы, либо обогащенное исходное сырье.

Наиболее близким по совокупности признаков к данному изобретению является проппант и способ получения проппанта (варианты), изготовленный из сырьевой смеси, содержащей первый компонент - источник оксида алюминия, например, глину, бокситы, глиноземы, отходы производства, второй компонент является источником бора и третий компонент в виде оксида кальция, или хлоридов, нитридов, нитратов, карбидов, карбонатов, гидрокарбонатов, фторидов, флюоритов, сульфатов, фосфатов, карбидов кальция или доломитов (патент RU 2507178, 20.02.2014). В изобретении говорится, что системы, построенные на боратах алюминия и на алюмоборосиликатах, а также их твердые растворы и эвтектические смеси с оксидом кремния, муллитом, корундом, оксидом бора с перечисленными соединениями могут применяться как подходящие материалы для проппанта, обеспечивая повышение степени спекания проппантов. Недостаток прототипа в сложности технологии получения проппанта с использованием боратов - агрессивных соединений бора.

Возрастающий интерес к нетрадиционным источникам сырья вызван, во-первых, истощающимися запасами высококачественного алюмосиликатного сырья для производства керамических пропантов, во-вторых, возможностью использования более дешевых источников сырья, в том числе и техногенных отходов.

Задачей изобретения является получение проппанта по безотходной технологии производства из низкосортного сырья - железистых бокситов с техногенными отходами и улучшающими добавками. Таким образом, решается задача расширения арсенала технических средств. Реализация предлагаемого изобретения позволяет существенно расширить сырьевую базу производства проппанта за счет использования низкосортных бокситов и возврата техногенных отходов, увеличить эффективность производства за счет снижения температуры обжига проппанта и получить керамический проппант, обладающий необходимой прочностью и химической стойкостью (растворимость в смеси кислот HCl/HF 2,0-4,6%) из сырья с низкой себестоимостью путем введения кристаллообразующих и модифицирующих добавок (уловленной аспирационной системой и электрофильтрами пыли, кальцийсодержащей спекающей добавки).

Поставленная техническая задача решается за счет получения проппанта в виде обожженных алюмосиликатных гранул, которые изготовлены из шихты, включающей обожженный железистый боксит с содержанием Fe2O3 5,5-35,0 мас. %, спекающую добавку - по крайней мере один компонент из: известь негашеная или гидратная, доломит, мел и дополнительно - техногенные отходы производства проппанта: некондиционные высушенные и некондиционные обожженные гранулы и уловленную аспирационной системой и электрофильтрами пыль при следующем соотношении компонентов, мас. %: указанный боксит с содержанием Fe2O3 5,5-35,0 мас. % - 10,0-75,0, некондиционные высушенные гранулы - 3,0-60,0, некондиционные обожженные гранулы 5,0-30,0, указанная пыль 5,0-40,0, указанная спекающая добавка 0,1-5,0.

Шихта может дополнительно содержать 1,0-30 мас. % гарнисажа в составе некондиционных обожженных гранул.

Способ получения проппанта в виде гранул с размерами 0,15-4,0 мм из указанной шихты, включающий помол этой шихты при подаче спекающей добавки в размольный агрегат 0,5-10 кг/мин с частотой 3-50 Гц, гранулирование со связующим, сушку полученных гранул, их рассев, обжиг, охлаждение и рассев на товарные фракции.

Обжиг высушенных гранул проводят во вращающейся печи при температуре 1150-1400°C.

Для увеличения прочности и предотвращения обратного выноса проппант может иметь покрытие из фенолформальдегидной или эпоксидной смолы.

Основным сырьем для производства алюмосиликатного проппанта в АО «БКО» являются бокситы. Алюмосиликатное сырье выбрано изначально для производства пропантов, т.к. из этого вида сырья можно получить наиболее прочные и химически стойкие проппанты.

Бокситы являются важнейшей алюминийсодержащей рудой, на которой, за немногими исключениями, базируется почти вся мировая алюминиевая промышленность. Последнее время наблюдается тенденция повышения цен на высококачественные бокситы и энергоносители, а также снижения запасов высококачественных бокситов. Россия не обладает достаточными для внутреннего потребления запасами бокситов, доля которых в мировых запасах этого сырья не достигает и 1%, поэтому большую часть сырья приходится импортировать. Большое внимание как в России, так и за рубежом уделяется вовлечению в производство низкокачественного бокситового сырья.

Горная порода бокситы, являясь полиминеральным сырьем, преимущественно состоит из гидроксидов алюминия, алюмосиликатов, оксидов и гидроксидов железа и диоксидов кремния и титана. Характерной чертой сырьевой базы России является отсутствие качественного бокситового сырья, пригодного к переработке в огнеупорной промышленности.

Для производства проппантов в предлагаемой заявке используется низкосортный железистый боксит, содержащий, мас. %: Al2O3 - 40,0-63,0; Fe2O3 5,5-35,0; SiO2 - 17,0-30,0; CaO - 0,1-3,0; MgO - 0,1-1,5; TiO2 - 0,1-3,5; Na2O + K2O - 0,1-3,0; Cr2O3 - 0,2-1,0%, подвергнутый кальцинации при 1100-1300°C. По данным рентгенофазового анализа (РФА) основными кристаллическими фазами боксита являются бемит AlO(ОН) 15-35% и каолинит Al2Si2O5(OH)4 25-45%, в меньшей степени гиббсит Al(ОН)3 6-17%, гетит FeO(OH) 4-9%, гематит Fe2O3 4-9%, мусковит H2KAl3Si3O12 1-3%, анатаз TiO2 до 3%, гипс CaSO4⋅2H2O до 2%.

В процесс производства проппанта вовлекаются ранее не используемые заявителем технологические отходы - это некондиционные обожженные гранулы, представляющие собой отсевы обожженных гранул после сортировки, в том числе проппант с размером гранул менее 0,6 мм, некондиционные гранулы по водопоглощению - недогар (гранулы светлых оттенков), получаемый при розжиге или охлаждении вращающейся печи, гарнисаж - спекшиеся в конгломераты гранулы с размером до 100 мм, образующийся в процессе обжига. Примерный фазовый состав гарнисажа представлен основными фазами: муллита (40-50%) и корунда (17-32%). Некондиционные сухие гранулы - это отсевы с размерами менее 0,2 мм и более 4,2 мм, которые измельчают до тонкодисперсной фракции размером менее 63 мкм. В состав шихты вводятся некондиционные высушенные гранулы в количестве 3,0-60,0 мас. %, а некондиционные обожженные гранулы 0,5-30,0 мас. %. Указанные значения компонентов шихты являются оптимальными и основаны на экспериментах, проведенных заявителем.

До недавнего времени использование качественного сырья - боксита с содержанием Al2O3 - 60,0-73,0%, SiO2 - 15,5-22,0% и Fe2O3 - 3,0-5,0%, TiO2 - 2,7-4,5, CaO + MgO - 0,5-1,0%, не создавало проблемы излишне образующихся отсевов сухих и обожженных гранул, не удовлетворяющих требованиям технологии, гарнисажа, а отходы складировались или использовались в производстве огнеупоров.

Нестабильность химического состава низкосортного алюмосиликатного сырья, в частности боксита, способствует увеличению технологических отходов производства проппантов, в том числе пыли, уловленной аспирационной системой и электрофильтрами при обжиге сырьевых материалов.

Заявляемая шихта дополнительно содержит 5,0-40,0 мас. % пыли, уловленной аспирационной системой, представляющей собой высокодисперсный материал с размером частиц менее 63 мкм и химическим составом аналогичным химическому составу боксита с содержанием Al2O3 - 40,2-60,5%; Fe2O3 - 9,4-22,5%; SiO2 - 17,6-30,9%, получаемой при кальцинации алюмосиликатного сырья.

Используемая в качестве спекающей добавки строительная воздушная известь по содержанию оксидов кальция и магния бывает кальциевой (примеси MgO не более 5%), магнезиальной (MgO не более 20%) и доломитовой (MgO не более 40%). В шихте применяется негашеная воздушная известь или гидратная (гашеная). Гидратная известь получается путем химического взаимодействия комовой негашеной извести с водой, взятой в количестве, достаточном для перевода оксидов в гидроксиды. Гидратная известь (пушонка) - это высокодисперсный продукт со средним размером частиц порядка 5 мкм. При этом объем пушонки в 2,0-3,5 раза больше объема извести, из которой она получена.

В результате экспериментов авторы установили, что подача спекающей добавки: извести, мела или доломита, в размольный агрегат со скоростью 0,5-10 кг/мин, определяемой частотой 3-50 Гц частотного преобразователя шнекового питателя, способствует тому, что в процессе совместного помола компонентов шихты происходит равномерное распределение частиц добавки в тонкомолотом материале. С уменьшением размеров частиц при помоле увеличивается их суммарная поверхность и ускоряется химическое взаимодействие во время обжига гранул. Реакция происходит в большем числе точек соприкосновения частиц, составляющих шихту, к тому же содержащийся в извести оксид кальция способствует уменьшению температуры спекания гранул, при этом реакция завершается при незначительном количестве жидкой фазы.

Использование негашеной извести в шихте благоприятно влияет на процесс грануляции, так как при взаимодействии с водным раствором связующего в процессе грануляции происходит гашение извести, а образующие коллоидные частицы гашеной извести заполняют пространство между частицами шихты и тем самым устанавливают множественные прочностные "связи" между их частицами, способствующие упрочнению гранул.

В качестве спекающей добавки может быть использован мел технический, состоящий из карбоната кальция и приблизительно до 1% кварца или доломит, представляющий собой карбонатную горную породу, содержащую в основном минерал доломит - двойную углекислую соль кальция и магния - CaMg(CO3)2, незначительного количества кальцита до 2-3% и кварца до 1%. Влияние указанных добавок похоже, они являются поставщиками СаО в заявляемую шихту.

Авторами проведены эксперименты по использованию сырого и термообработанного доломитов. Установлено, что при использовании термообработанного доломита физико-химические показатели проппанта лучше, чем при использовании сырого. Результаты рентгенофазового анализа показали, что диссоциация доломита под воздействием температуры происходит в два этапа. На первом этапе происходит распад карбоната магния MgCO3 (при 600-780°C). На втором этапе происходит распад СаСО3 (начало при 830-900°C). Конечными фазами после термообработки доломита являются известь (СаО) около 45%, периклаз (MgO) и трехкальциевый алюминат (CaAl2O6) 6-7%, который образуется в интервале 900-1100°C при реакции СаО с примесью оксида алюминия.

Использование перечисленных спекающих добавок в шихте позволяет получить фазово-минералогический состав пропантов с увеличенной долей корунда и стеклофазы, обогащенной оксидом алюминия, что увеличивает механическую прочность проппанта и его долговременную проводимость.

Дозирование спекающей добавки в размольный агрегат производится при помощи шнекового питателя с регулируемой скоростью вращения шнека при помощи частотного преобразователя на приводе (за счет изменения задаваемой частоты, Гц).

В процессе обжига с добавлением извести процесс фазообразования с уменьшением содержания муллита, увеличением количества корунда и стеклофазы происходит согласно схеме:

СаО+MgO+Fe2O3→CaO⋅Fe2O3+MgO⋅Fe2O3

СаО+TiO2→CaTiO3

3Al2Si2O5(OH)4->3Al2O3⋅2SiO2+6H2O+4SiO2

3Al2O3⋅2SiO2+CaO→CaO⋅Al2O3⋅2SiO2+2Al2O3

CaO+Al2O3→CaAl2O4

Взаимодействие CaO с Fe2O3, Al2O3, TiO2, SiO2 в процессе спекания приводит к образованию ферритов, титанатов, алюминатов и силикатов. Использование извести в качестве спекающей добавки способствует повышению степени спекания за счет образования жидкой фазы, что позволяет снизить температуру спекания гранул в зависимости от ее содержания в смеси с бокситом, до 1150°C.

Спекание представляет собой сложный процесс физико-химических превращений, который кроме всевозможных изменений размеров и форм кристаллов и пор, образования жидкой фазы, сопровождается в ряде случаев полиморфными превращениями некоторых фаз, химическими реакциями в твердых фазах или с участием жидкой фазы с образованием новых химических соединений и твердых растворов. Перечисленные процессы усложняются последующим охлаждением гранул, при котором наблюдаются некоторые обратные процессы: кристаллизация расплава, образование стеклообразной фазы, полиморфные превращения и другие явления. Все процессы идут в направлении убыли внутренней энергии системы. Образование жидкой фазы увеличивает скорость диффузионного массообмена, что ускоряет процессы твердофазовых физико-химических превращений.

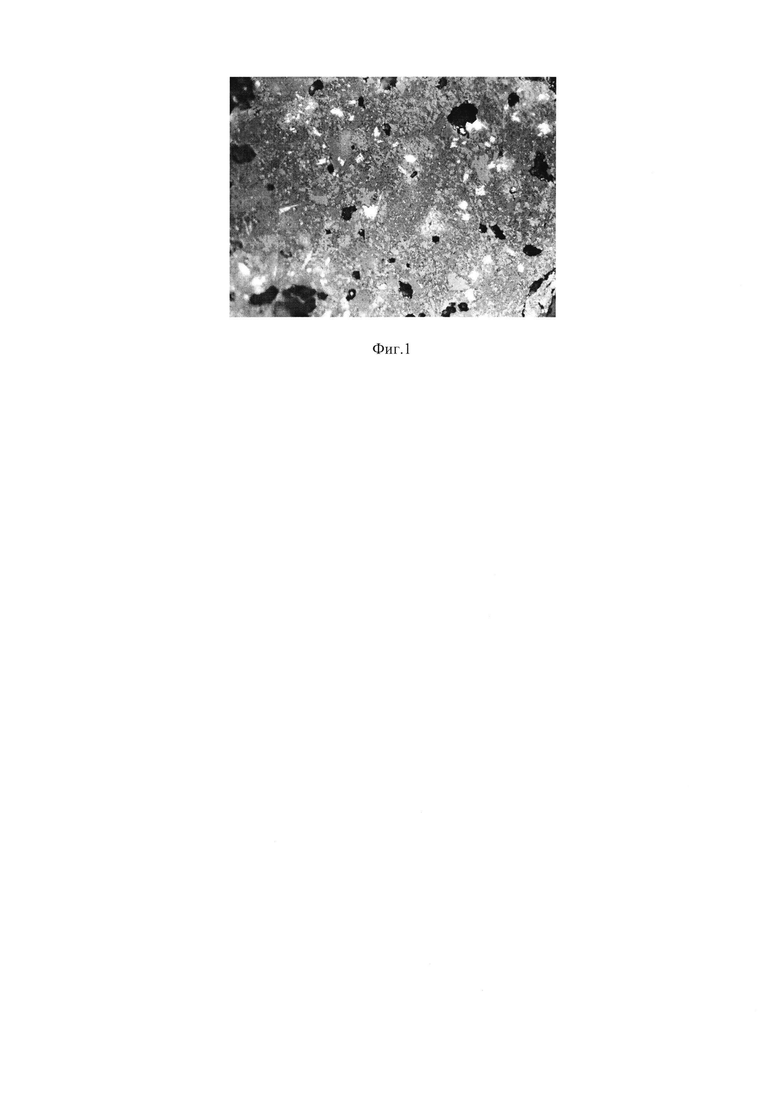

Увеличение скорости спекания гранул за счет образования жидкой фазы компонентов шихты приводит не только к снижению температуры спекания проппантов и получению структуры проппантов с закрытыми изолированными порами, которые не только не уменьшают механическую прочность обожженных проппантов, но и препятствуют распространению образовавшихся при соответствующих условиях трещин в структуре проппантов. Структура гранул отличается повышенной плотностью, равномерным распределением пор, размер которых в среднем 20-40 мкм (Фиг. 1).

В результате использования заявленной шихты температура обжига гранул снизилась в сравнении с действующей технологией АО «БКО».

Авторы заметили, что с увеличением количества спекающих добавок (доломита, извести, мела) в шихте свыше 5 мас. % наблюдается рост показателя растворимости образцов проппантов в смеси кислот HCl/HF более 8%, что не соответствует требованиям ГОСТ Р 51761-2013. Использование спекающей добавки в количестве менее 0,1% неэффективно.

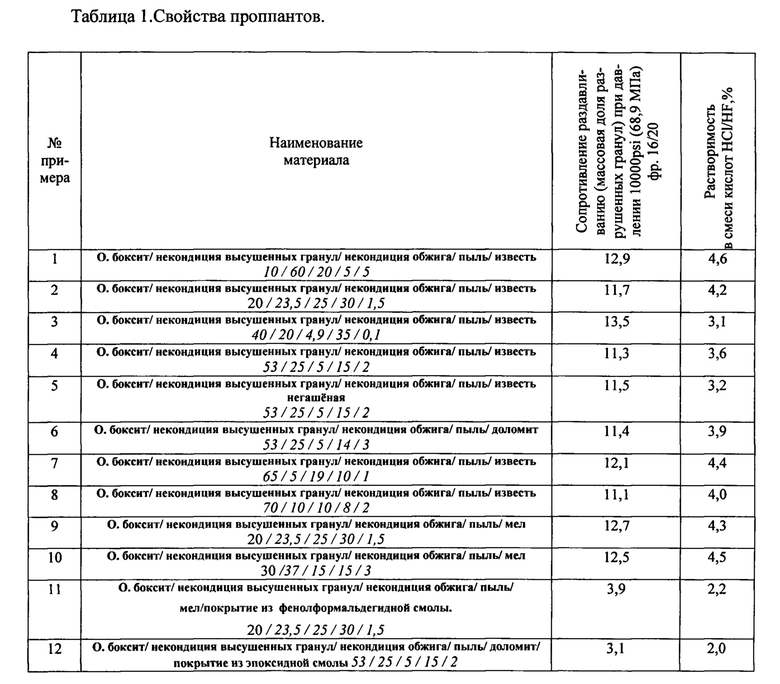

Ниже приведены примеры, которыми не исчерпываются возможности получения проппантов в соответствии с данным изобретением.

Пример 1. Шихта для получения проппанта содержит 10 мас. % обожженного при 1100°C боксита, содержащего Al2O3 - 40,9; Fe2O3 - 34,8; SiO2 - 19,2; CaO - 0,5; MgO - 0,3; TiO2 3,4; Na2O + K2O - 0,9, 60 мас. % некондиционных высушенных гранул, 20 мас. % некондиционных обожженных гранул, в т.ч. гарнисажа 20 мас. %, 5 мас. % пыли, 5,0 мас. % строительной воздушной гидратной извести. В способе получения проппанта помол компонентов проводят до содержания частиц менее 63 мкм не менее 92 мас. %, причем подачу спекающей добавки в размольный агрегат осуществляют со скоростью 10 кг/мин с частотой, регулируемой частотным преобразователем, 50 Гц. Гранулируют измельченную шихту в смесителе-грануляторе Eirich со связующим. Полученные гранулы сушат, рассевают и обжигают во вращающейся печи при температуре 1150°C. Охлаждают и проводят рассев гранул с размерами 0,15-2,5.

Пример 2. Шихта для получения проппанта, как в примере 1, отличающаяся тем, что включает 20 мас. % железистого боксита, содержащего Al2O3 - 48,0; Fe2O3 - 25,2; SiO2 - 21,4; СаО - 0,31; MgO - 0,66; TiO2 - 3,18; Na2O + K2O - 0,3, 23,5 мас. % некондиции высушенных гранул, 24 мас. % некондиции обожженных гранул, в т.ч. гарнисажа 15 мас. %; 30 мас. % пыли; 2,5 мас. % гидратной извести. В способе получения проппанта помол компонентов шихты проводят до размера частиц менее 63 мкм не менее 85 мас. %, подачу спекающей добавки осуществляют при скорости подачи 7,5 кг/мин с частотой 28 Гц. Грануляцию измельченной шихты проводят в смесителе-грануляторе Eirich с добавлением связующего. Полученные гранулы сушат, рассевают и обжигают во вращающейся печи при температуре 1330°C. Затем гранулы рассевают на товарные фракции.

Пример 3. Шихта для получения проппанта, как в примере 1, отличающаяся тем, что включает 40 мас. % боксита, содержащего Al2O3 - 60,9; Fe2O3 - 8,8; SiO2 - 22,6; СаО - 0,3; MgO - 1,7; TiO2 - 1,9; Na2O + K2O - 2,8, Cr2O3 - 1,0, 20 мас. % некондиции высушенных гранул, 4,9 мас. % некондиции обожженных гранул, в т.ч. гарнисажа 30 мас. %, 35 мас. % пыли, 0,1 мас. % гидратной извести. В способе получения проппанта помол производят, как в примере 1, подачу спекающей добавки осуществляют при скорости подачи 0,5 кг/мин с частотой 5,0 Гц. Грануляцию измельченной шихты производят в смесителе-грануляторе Eirich с добавлением связующего. Полученные гранулы сушат, рассевают и обжигают во вращающейся печи при температуре 1400°C.

Пример 4. Шихта для получения проппанта, как в примере 1, отличающаяся тем, что включает 53,0 мас. % железистого боксита, содержащего Al2O3 - 52,4; Fe2O3 - 15,6; SiO2 - 23,9; СаО - 0,61; MgO - 0,20; TiO2 - 3,13; Na2O + K2O - 0,24, Cr2O3 - 0,76, предварительно обожженного при 1260°C, 25 мас. % некондиции высушенных гранул, 5% некондиции обожженных гранул, в т.ч. гарнисажа 3,0 мас. %, 15 мас. % пыли, 2,0 мас. % гидратной извести. В способе получения проппанта помол компонентов шихты проводят до размера частиц менее 63 мкм не менее 85 мас. %, подачу спекающей добавки осуществляют при скорости подачи 6,5 кг/мин с частотой 25 Гц. Затем измельченную шихту гранулируют. Полученные гранулы сушат, рассевают и обжигают во вращающейся печи при температуре 1350°C.

Пример 5. Шихта для получения проппанта, как в примере 4, отличающаяся тем, что содержит 2,0 мас. % негашеной извести. В способе получения проппанта помол и грануляцию производят, как в примере 1, полученные гранулы сушат, рассевают и обжигают во вращающейся печи при температуре 1300°C. Затем охлаждают и проводят рассев гранул с размерами от 0,15 до 4,0 мм.

Пример 6. Шихта для получения проппанта, как в примере 4, отличающаяся тем, что содержит 3,0 мас. % доломита, прокаленного при температуре 1100°C, 14 мас. % пыли. В способе получения проппанта помол компонентов шихты проводят до размера частиц менее 63 мкм не менее 85 мас. %, подачу спекающей добавки осуществляют при скорости подачи 9 кг/мин с частотой частотного преобразователя 42 Гц. Полученные гранулы сушат, рассевают и обжигают во вращающейся печи при температуре 1320°C.

Пример 7. Шихта для получения проппанта, как в примере 1, отличающаяся тем, что включает 65 мас. % боксита, содержащего Al2O3 - 59,6; Fe2O3 - 11,5, SiO2 - 21,8; СаО - 0,9; MgO - 0,7; TiO2 - 3,27; Na2O + K2O - 0,38, Cr2O3 - 0,87, 5 мас. % некондиционных высушенных гранул, 19 мас. % некондиционных обожженных гранул, 10 мас. % пыли и 1 мас. % гидратной извести. В способе получения проппанта помол компонентов шихты проводят до размера частиц менее 63 мкм не менее 90 мас. %, причем подачу спекающей добавки осуществляют при скорости подачи 3 кг/мин с частотой частотного преобразователя 15 Гц. Гранулирование измельченной шихты осуществляют в смесителе-грануляторе Eirich с добавлением связующего. Полученные гранулы сушат, рассевают и обжигают во вращающейся печи при температуре 1400°C. Затем проводят рассев гранул с размерами 0,15-2,5 мм.

Пример 8. Шихта и способ получения проппанта, как в примере 1, отличающаяся тем, что включает 70 мас. % железистого боксита, содержащего Al2O3 - 54,5; Fe2O3 - 16,0; SiO2 - 23,4; СаО - 0,31; MgO - 0,66; TiO2 3,18; Na2O + K2O - 0,3, 10 мас. % некондиции высушенных гранул, 10 мас. % некондиции обожженных гранул, 8 мас. % пыли, 2 мас. % гидратной извести. В способе получения проппанта помол компонентов проводят до размера частиц менее 63 мкм не менее 87 мас. %, подачу спекающей добавки осуществляют при скорости подачи 6 кг/мин с частотой частотного преобразователя 30 Гц. Затем гранулируют измельченную шихту. Полученные гранулы сушат, рассевают и обжигают во вращающейся печи при температуре 1300°C. Затем проводят рассев гранул на товарные фракции.

Пример 9. Шихта для получения проппанта, как в примере 1, отличающаяся тем, что включает 30 мас. % железистого боксита, содержащего Al2O3 - 55,0; Fe2O3 - 11,2; SiO2 - 29,5; СаО - 0,7; MgO - 0,2; TiO2 - 3,01; Na2O + K2O - 0,8, 37 мас. % некондиции высушенных гранул, 15 мас. % некондиции обожженных гранул, 15 мас. % пыли, 3 мас. % мела технического марки МТД-1 по ТУ 21-020350-06-92. В способе получения проппанта помол компонентов шихты проводят до размера частиц менее 63 мм не менее 90 мас. %, причем подачу спекающей добавки осуществляют при скорости подачи 9 кг/мин с частотой частотного преобразователя 40 Гц. Полученные гранулы сушат, рассевают и обжигают во вращающейся печи при температуре 1330°C. Затем гранулы рассевают на товарные фракции.

Пример 10. Шихта для получения проппанта, как в примере 7, отличающаяся тем, что содержит 1,5 мас. % мела технического марки МТД-1 по ТУ 21-020350-06-92. В способе получения проппанта помол и грануляцию производят, как в примере 1, полученные гранулы сушат, рассевают и обжигают во вращающейся печи при температуре 1350°C. Затем проводят рассев гранул на товарные фракции.

Пример 11. Способ получения проппанта, как в примере 9, отличающийся тем, что на поверхность проппанта наносится полимерное покрытие из фенолформальдегидной смолы.

Пример 12. Способ получения проппанта, как в примере 6, отличающийся тем, что на поверхность проппанта наносится полимерное покрытие из эпоксидной смолы.

В примерах с 1 по 12 приведены проппанты, охарактеризованные в формуле изобретения при указанных в ней пределах количественных соотношений компонентов.

Предлагаемые шихта и способ получения проппанта реализуют экологически безопасную эффективную технологию, позволяющую вовлечь в производство низкосортные виды сырья и техногенные отходы.

Указанный расклинивающий агент обладает необходимыми прочностными характеристиками за счет взаимодействия в процессе спекания СаО-содержащих добавок с Fe2O3, Al2O3, TiO2, SiO2, присутствующими в основном материале, с образованием ферритов, титанатов, алюминатов и силикатов, и повышения степени спекания за счет образования жидкой фазы. Устойчивость к воздействию кислот достигается за счет структуры проппантов с закрытыми изолированными порами, образующейся в результате твердофазовых физико-химических превращений.

Проппант, полученный в соответствии с данным изобретением, отвечает требованиям Стандарта ISO 13503-5 и может быть использован при добыче нефти и газа методом гидроразрыва пласта при пластовых давлениях до 10000 psi.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| Способ получения проппанта | 2020 |

|

RU2737749C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2016 |

|

RU2644369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2012 |

|

RU2518618C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

Изобретение относится к производству проппантов - гранулированных расклинивающих агентов, используемых для проведения гидравлического разрыва нефтегазоносных пластов. Технический результат - уменьшение растворимости в смеси кислот, использование низкосортного железистого боксита и техногенных отходов производства, увеличение эффективности производства. Шихта для получения проппанта в виде гранул, включающая обожженный железистый боксит и спекающую добавку - по крайней мере один компонент из: известь негашеная или гидратная, доломит, мел, содержит указанный боксит с содержанием Fe2O3 5,5-35,0 мас. % и дополнительно - техногенные отходы производства проппанта: некондиционные высушенные и некондиционные обожженные гранулы и уловленную аспирационной системой и электрофильтрами пыль, при следующем соотношении компонентов, мас. %: указанный боксит с содержанием Fe2O3 5,5-35,0 мас. % - 10,0-75,0, некондиционные высушенные гранулы - 3,0-60,0, некондиционные обожженные гранулы 5,0-30,0, указанная пыль 5,0-40,0, указанная спекающая добавка 0,1-5,0. Способ получения проппанта в виде гранул с размерами 0,15-4,0 мм из указанной выше шихты, включающий помол шихты при подаче спекающей добавки в размольный агрегат со скоростью 0,5-10 кг/мин, определяемой частотой 3,0-50,0 Гц, гранулирование в смесителе-грануляторе со связующим, сушку полученных гранул, их рассев, обжиг, охлаждение и рассев на товарные фракции. Изобретение развито в зависимых пунктах формулы. 2 н. и 4 з.п.ф-лы, 1 ил., 1 табл., 12 пр.

1. Шихта для получения проппанта в виде гранул, включающая обожженный железистый боксит и спекающую добавку, по крайней мере один компонент из: известь негашеная или гидратная, доломит, мел, отличающаяся тем, что содержит указанный боксит с содержанием Fe2O3 5,5-35,0 мас. % и дополнительно техногенные отходы производства проппанта: некондиционные высушенные и некондиционные обожженные гранулы и уловленную аспирационной системой и электрофильтрами пыль, при следующем соотношении компонентов, мас. %:

2. Шихта по п. 1, отличающаяся тем, что некондиционные обожженные гранулы содержат 1,0-30,0 мас. % гарнисажа.

3. Способ получения проппанта в виде гранул с размерами 0,15-4,0 мм из шихты по п. 1, включающий помол шихты при подаче спекающей добавки в размольный агрегат со скоростью 0,5-10 кг/мин, определяемой частотой 3,0-50,0 Гц, гранулирование в смесителе-грануляторе со связующим, сушку полученных гранул, их рассев, обжиг, охлаждение и рассев на товарные фракции.

4. Способ по п. 3, отличающийся тем, что указанные некондиционные обожженные гранулы содержат 1,0-30,0 мас. % гарнисажа.

5. Способ по п. 3, отличающийся тем, что обжиг высушенных гранул проводят во вращающейся печи при 1150-1400°C.

6. Способ по п. 3 отличающийся тем, что на поверхность проппанта наносят полимерное покрытие из фенолформальдегидной или эпоксидной смолы.

| СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА (ВАРИАНТЫ) И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА (ВАРИАНТЫ) | 2008 |

|

RU2507178C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕКОНДИЦИОННЫХ КЕРАМИЧЕСКИХ ПРОППАНТОВ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ (ВАРИАНТЫ) | 2011 |

|

RU2485161C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ПОРИСТЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2339670C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2018-04-09—Публикация

2017-02-09—Подача