Изобретение относится к стабилизатору кабины водителя согласно ограничительной части п. 1 формулы изобретения.

Стабилизаторы кабины водителя, например, для поперечной стабилизации кабины водителя транспортного средства хозяйственного назначения, известны из уровня техники. Подвески кабины водителя для транспортного средства хозяйственного назначения имеют, как правило, четыре соединительные точки между продольными балками рамы рамы ходовой части и кабиной водителя. При этом как в передней, так и в задней области кабины водителя предусмотрено по два присоединения, которые должны обеспечивать, с одной стороны, безопасность движения и комфорт при движении для водителя транспортного средства и, с другой стороны, простое и надежное откидывание кабины водителя для целей технического обслуживания и ремонта. Для того чтобы, например, во время движения по плохим участкам пути или при движении по кривой предотвращать слишком большую боковую качку кабины водителя транспортного средства хозяйственного назначения, обе передние соединительные точки кабины водителя часто соединены с помощью стабилизатора кабины водителя. Подобные стабилизаторы кабины водителя имеют простирающуюся в поперечном направлении транспортного средства стержневую пружину кручения, которая может быть выполнена, например, в виде торсионной трубы.

В известном из уровня техники стабилизаторе кабины водителя согласно DE 10 2010 035 976 А1 концы стержневой пружины кручения опосредованно соединены с двумя простирающимися параллельно друг другу в продольном направлении транспортного средства рычагами стабилизатора, которые на одном конце присоединены к продольным балкам рамы рамы ходовой части. Опосредованное соединение реализовано за счет того, что концы стержневой пружины кручения прочно соединены с рычагами стабилизатора через соединительные элементы. Для упрощения монтажных работ стабилизатор кабины водителя имеет находящийся внутри него монтажный стык, который проходит соответственно между рычагами стабилизатора и соединительными элементами. Для этого рычаги стабилизатора, которые в краткой форме называются также рычагами, имеют по две, ориентированные под прямым углом друг к другу функциональные поверхности, которые взаимодействуют с ответными поверхностями соединительных элементов. Изготовление этих поверхностей является затратным, во-первых, вследствие количества поверхностей и, во-вторых, вследствие малых допусков, которые должны соблюдаться для того, чтобы в смонтированном состоянии имело место максимальное по всей площади прилегание ориентированных с каждой стороны соответственно под прямым углом друг друга поверхностей.

Задача изобретения состоит в том, чтобы предоставить стабилизатор кабины водителя с монтажным стыком, который может изготавливаться со сравнительно малыми затратами.

Согласно настоящему изобретению эта задача решена стабилизатором кабины водителя с признаками независимого п. 1 формулы изобретения.

Предпочтительные формы выполнения и усовершенствования являются предметом зависимых пунктов формулы изобретения. Другие признаки и детали изобретения вытекают из описания и чертежных фигур.

Согласно этому изобретение предусматривает стабилизатор кабины водителя с двумя простирающимися параллельно друг другу в продольном направлении транспортного средства рычагами, каждый из которых продлен в продольном направлении транспортного средства посредством соединительного элемента. Помимо этого, предусмотрена простирающаяся между обоими соединительными элементами в поперечном направлении транспортного средства стержневая пружина кручения, которая на ее обоих концах через соответственно соотнесенный соединительный элемент опосредованно прочно соединена с каждым из соотнесенных обоих рычагов. Для упрощения монтажных работ стабилизатор кабины водителя имеет находящийся внутри него монтажный стык. Согласно изобретению монтажный стык образован в совокупности точно двумя самими по себе плоскими и простирающимися в то же время в поперечном направлении транспортного средства разделениями, которые проходят соответственно между обоими соединительными элементами и соответственно соотнесенным с ними рычагом.

В связи с настоящим изобретением под разделением следует совершенно в общем понимать разрыв материала стабилизатора кабины водителя. С каждой стороны транспортного средства предусмотрено, прежде всего, одно из в совокупности точно двух разделений. Соединительные элементы, прежде всего, продлевают рычаги в одинаковом направлении, прежде всего в простирающемся тоже в продольном направлении транспортного средства направлении движения. Стабилизатор кабины водителя выполнен, прежде всего, как стабилизатор поперечной устойчивости. За счет обоих разделений стабилизатор кабины водителя разделен, во-первых, на два рычага и, во-вторых, на стержневую пружину кручения с обоими соединительными элементами. При этом стержневая пружина кручения и оба, присоединенных соответственно с концевой стороны и вместе с тем прочно к стержневой пружине кручения соединительных элемента, преимущественным образом, образуют подузел, который, кроме этого, может иметь также еще другие конструктивные элементы.

В рамках так называемого марьяжа, при котором кабина водителя устанавливается на раму ходовой части, этот подузел может быть непосредственно или опосредованно присоединен к кабине водителя, тогда как рычаги могут быть непосредственно или опосредованно присоединены к раме ходовой части. При установке кабины водителя на раму ходовой части вышеназванный монтажный стык смыкается. Такой порядок выполнения процедуры обладает преимуществом, состоящим в том, что в рамках марьяжа следует смыкать только один единственный монтажный стык. Если бы в отличие от этого стабилизатор кабины водителя был монолитным, то было бы необходимо смыкать два монтажных стыка, а именно: один для кабины водителя и один для рамы ходовой части, что далее усложняло бы и без того сложную монтажную ситуацию при марьяже.

Альтернативно, является возможным также выполнение, при котором стабилизатор кабины водителя разделен на описанный перед этим подузел и на два рычага, причем рычаги, разумеется, наряду с рамой ходовой части, одновременно присоединены тоже непосредственно или опосредованно к кабине водителя. В заключении от противного это означает, что имеющий стержневую пружину кручения и оба соединительных элемента подузел не присоединен ни к кабине водителя, ни к раме ходовой части. Благодаря этому в случае ремонта, например при необходимости замены радиатора транспортного средства, становится возможным легкий демонтаж подузла, и затем повторный монтаж с относительно малыми затратами. Нет необходимости в трудоемкой разборке и последующей повторной сборке комплектного стабилизатора кабины водителя.

Наряду с преимуществами при монтажных работах, решение согласно изобретению в совокупности точно с двумя разделениями, которые выполнены самими по себе плоскими, предоставляет также преимущества в стоимости при обработке. Это основывается на том, что количество подлежащих обработке поверхностей, которые в смонтированном состоянии стабилизатора кабины водителя соответственно попарно прилегают друг к другу, снижено в совокупности всего лишь до четырех самих по себе плоских поверхностей. При этом каждая из этих четырех самих по себе плоских поверхностей предназначена для другого конструктивного элемента стабилизатора кабины водителя. Концы стержневой пружины кручения могут быть соединены с обоими соединительными элементами всплошную, и/или с геометрическим замыканием, и/или с силовым замыканием. Соединительные элементы и рычаги, преимущественным образом, прижаты друг к другу с помощью зажимных средств, прежде всего винтов, так что в смонтированном состоянии стабилизатора кабины водителя, прежде всего во время режима движения, рычаги и предназначенные для них соединительные элементы ведут себя соответственно как монолитные рычаги. При этом зажимные средства простираются, прежде всего, по меньшей мере, по существу в продольном направлении транспортного средства. В области в совокупности двух разделений, прежде всего, прилегают друг к другу, соприкасаясь, по меньшей мере, по существу по всей площади, то есть без зазора, соответственно точно одна плоская сама по себе торцевая поверхность рычага и точно одна тоже плоская сама по себе торцевая поверхность относящегося к нему соединительного элемента. При этом эти разделения и торцевые поверхности, прежде всего, пронизаны зажимными средствами, прежде всего винтами. Торцевые поверхности, преимущественным образом, подвергнуты обработке резанием, прежде всего фрезерованы. Рычаги и/или соединительные элементы могут быть выполнены как литые детали или как кованые детали, прежде всего как штампованные детали.

Точно два разделения, предпочтительно, простираются соответственно в плоскости, которая образована поперечным направлением транспортного средства и продольным направлением транспортного средства. Разделения простираются, прежде всего, в той плоскости, которая образована поперечным направлением транспортного средства и продольным направлением транспортного средства. За счет такого расположения имеет место соединение между описанным ранее подузлом и обоими рычагами без воздействия поперечных сил. Продольное направление транспортного средства, поперечное направление транспортного средства и вертикальное направление транспортного средства ориентированы соответственно под прямым углом друг к другу и относятся, прежде всего, к смонтированному состоянию стабилизатора кабины водителя в транспортном средстве хозяйственного назначения.

В совокупности два разделения, предпочтительно, пронизаны соответственно простирающимся в продольном направлении транспортного средства центровочным средством. Благодаря протяженности центровочного средства в продольном направлении транспортного средства вышеназванный подузел, который имеет стержневую пружину кручения и соединительные элементы, в случае технического обслуживания, например при ремонте радиатора, может легко сниматься с рычагов в продольном направлении транспортного средства, прежде всего в направлении движения. Нет необходимости в дополнительном, требующем усилий поднятии вышеназванного подузла.

Центровочное средство, предпочтительно, выполнено в виде центровочного штифта, который соответственно прочно сидит в одной из деталей из числа соединительного элемента и рычага, причем центровочный штифт образует для другой из деталей из числа соединительного элемента и рычага монтажный упор в вертикальном направлении транспортного средства. Таким образом упрощается ориентирование соединительных элементов и соответственно предназначенных для них рычагов относительно друг друга. Монтажный упор расположен, прежде всего, таким образом, что при упоре в вертикальном направлении транспортного средства достигается позиция свинчивания, в которой могут вставляться зажимные средства, прежде всего винты.

Соединительные элементы и рычаги, по меньшей мере, в области разделений, предпочтительно, выполнены одинаковыми по ширине в поперечном направлении транспортного средства. В таких обстоятельствах ориентирование соединительных элементов и рычагов может осуществляться простым образом за счет того, что монтажный упор используется в вертикальном направлении транспортного средства и в то же время соответственно предназначенные друг для друга соединительные элементы и рычаги ориентируются относительно друг друга в области разделений встык. Хотя в настоящем случае речь идет о так называемой закрытой стыковке, в которой, например, резьба закрыта одной из сторон стыка, эту стыковку, прежде всего свинчивание, можно выполнять эффективно и без больших затрат на ориентирование. Центровочный штифт, преимущественным образом, прочно сидит в рычаге. Центровочный штифт может иметь обращенное к другой из деталей из числа соединительных элементов и рычагов острие. Центровочный штифт, предпочтительно, имеет, правда, цилиндрическую форму без острия.

Согласно усовершенствованию изобретения свободный конец центровочного средства, прежде всего центровочного штифта, окружен по окружности максимально до половины, то есть на 180°, соответственно другой из деталей из числа соединительного элемента и рычага. Центровочное средство, прежде всего центровочный штифт, прежде всего, прилегает, прилегая при этом, по меньшей мере, по существу по окружности, к другой из деталей из числа соединительного элемента и рычага. Поверхность прилегания другой из деталей из числа соединительного элемента и рычага является, прежде всего, необработанной. Вследствие охвата центровочного средства по окружности максимально на 180° центровочное средство находится в положении «в лодочке». За счет этого в рамках монтажа возникает самоцентрирующий эффект, прежде всего, если центровочное средство выполнено в виде цилиндрического центровочного штифта.

По меньшей мере один соединительный элемент, предпочтительно, имеет открытую со стороны дорожного полотна и в то же время открытую к соотнесенному разделению улавливающую выемку, в зацепление с которой входит центровочное средство, прежде всего центровочный штифт. Улавливающая выемка, прежде всего, имеет центровочные скосы, которые простираются в продольном направлении транспортного средства, и которые выполнены расширяющимися в вертикальном направлении транспортного средства к находящемуся со стороны дорожного полотна проему. Улавливающая выемка имеет, прежде всего, необработанную поверхность, вследствие чего расходы на обработку выдерживаются малыми. Улавливающая выемка, прежде всего, имеет в образованной вертикальным направлением транспортного средства и поперечным направлением транспортного средства плоскости сечения полукруглый контур для размещения центровочного штифта, примыкающую к нему со стороны дорожного полотна область контура с постоянной шириной и, наконец, следующие за ней с обеих сторон и в то же время раскрывающиеся со стороны дорожного полотна центровочные скосы. За счет улавливающей выемки еще более усиливается описанный ранее самоцентрирующий эффект, например, если вышеназванный подузел, который содержит стержневую пружину кручения и соединительные элементы, опускается в вертикальном направлении транспортного средства относительно сохраняющих свое положение рычагов вплоть до упора. Улавливающая выемка выполнена, прежде всего, без поднутрений в вертикальном направлении транспортного средства, так что она может экономично изготавливаться посредством первичной формовки или обработки давлением. От затратного сверления дополнительных центровочных отверстий можно отказаться.

Каждый из соединительных элементов, предпочтительно, имеет ориентированную к дорожному полотну упорную поверхность для упорного буфера, причем упорные поверхности простираются, по меньшей мере, по существу в образованной продольным направлением транспортного средства и поперечным направлением транспортного средства плоскости. В смонтированном состоянии стабилизатора кабины водителя упорные поверхности ориентированы, прежде всего, в сторону дорожного полотна, то есть обращены к дорожному полотну. Прежде всего, тогда, когда кабина водителя непосредственно присоединена к стержневой пружине кручения или к соединительным элементам, большие вертикальные силы могут таким образом выгодно по прямому пути передаваться на раму ходовой части. В связи с этим под «прямым путем» понимается, что большие, действующие в вертикальном направлении транспортного средства вертикальные силы проводятся не через разделения и, следовательно, не через зажимные средства, прежде всего винты. Большие вертикальные силы могут возникать, например, тогда, когда стабилизатор кабины водителя одновременно является частью передней опорной системы кабины водителя и кабина откидывается вокруг проходящей в поперечном направлении транспортного средства оси стержневой пружины кручения. Улавливающая выемка, прежде всего, врезана в эту упорную поверхность таким образом, что в смонтированном состоянии стабилизатора кабины водителя центровочные средства, прежде всего центровочные штифты, не выступают в сторону дорожного полотна.

В дополнение к этому является предпочтительным, если каждый из соединительных элементов имеет снабженное некруглым контуром внутреннего периметра опорное гнездо, а стержневая пружина кручения, по меньшей мере, на каждом из своих концов снабжена соотнесенными с некруглыми контурами внутреннего периметра опорных гнезд некруглыми контурами внешнего периметра и сидит этими некруглыми контурами внешнего периметра в соответственно соотнесенном опорном гнезде. Некруглые контуры внешнего периметра концевых областей стержневой пружины кручения, а также сопряженные с ними по форме некруглые контуры внутреннего периметра соединительных элементов, предпочтительно, образуют соответственно многоугольный контур периметра, например треугольный контур периметра. При этом углы многоугольных контуров, преимущественным образом, закруглены. Помимо этого, стороны многоугольных контуров могут проходить, например, изогнуто. Однако, альтернативно, некруглые контуры могут быть образованы также овальным контуром. За счет многоугольных контуров может значительно снижаться возникающая в материале под действием момента вращения концентрация напряжений в надрезах.

Стержневая пружина кручения, предпочтительно, выполнена в виде торсионной трубы, которая на ее обоих концах имеет по запрессовываемому колпачку, каждый из которых имеет соотнесенный с некруглыми контурами внутреннего периметра концов торсионной трубы, некруглый контур внешнего периметра, и каждый из которых образует прессовую посадку с соотнесенным концом торсионной трубы, а также с соотнесенным опорным гнездом. Каждый из запрессовываемых колпачков, прежде всего, запрессован в конец торсионной трубы. Контур внешнего периметра запрессовываемого колпачка выполнен, прежде всего, тоже некруглым и в то же время сопряженным по форме с контуром внутреннего периметра предназначенного для него конца торсионной трубы. Запрессовываемый колпачок имеет, прежде всего, тоже многоугольный контур периметра, благодаря чему может повышаться передаваемый длительно без повреждений момент вращения. Торсионная труба выполнена некруглой, прежде всего, только на своих концах. Однако, альтернативно, торсионная труба может быть выполнена по всей ее протяженности в поперечном направлении транспортного средства также как неизменно некруглая профильная труба. Выполнение стержневой пружины кручения в виде торсионной трубы оказывает влияние на снижение веса по сравнению со сплошным выполнением.

Каждый из обоих запрессовываемых колпачков, предпочтительно, имеет за пределами торсионной трубы опорную часть для присоединения кабины водителя и/или рамы ходовой части. За счет удлинения на размер опорной части и без того имеющегося запрессовываемого колпачка может предоставляться экономичная опора. Опорная часть выполнена, прежде всего, монолитно с запрессовываемым колпачком. Опорная часть может быть выполнена, например, цилиндрической и служить для размещения опорной втулки или нескольких опорных втулок, через которые кабина водителя и/или рама ходовой части присоединена к запрессовываемым колпачкам. Опорная часть может иметь опорный участок или несколько опорных участков с разными диаметрами. Присоединение запрессовываемого колпачка к раме ходовой части может быть реализовано также опосредованно через промежуточный демпфер, или промежуточную пружину, или промежуточный пружиняще-демпфирующий элемент, которые выполнены, например, из пневматической рессоры с интегрированным демпфером. Удлиненный на величину опорной части запрессовываемый колпачок может выгодно изготавливаться как изготавливаемая на токарном автомате деталь.

Согласно альтернативе каждый из обоих рычагов имеет на своем обращенном к соотнесенному соединительному элементу концевом участке элемент присоединения к кабине водителя и/или элемент присоединения к раме ходовой части. Присоединение к раме ходовой части может быть и здесь реализовано опосредованно через промежуточный демпфер, или промежуточную пружину, или промежуточный пружиняще-демпфирующий элемент. Альтернативно, элемент для присоединения к демпферу может быть также связан с элементом присоединения к кабине водителя. В остальном стабилизатор кабины водителя устроен так, как описано ранее. С помощью такого выполнения создаются условия для удобного при монтажных работах извлечения уже описанного ранее подузла, который содержит стержневую пружину кручения и присоединенные к ней с обеих концевых сторон соединительные элементы. Удобство при монтажных работах заключается, прежде всего, также в том, что соединение через запрессовываемый колпачок между запрессовываемым колпачком, концами стержневой пружины кручения и опорными гнездами соединительных элементов не должно разъединяться и, например, после осуществленной замены радиатора не должно выполняться снова. При этом извлечение этого подузла осуществляется, преимущественным образом, в направлении движения, чтобы, например, в случае необходимости замены радиатора транспортного средства снижать затраты на монтажные работы. Элемент присоединения к кабине водителя и элемент присоединения к раме ходовой части конструктивно могут быть реализованы, например, в виде шарниров с предварительно напряженным упругим элементом, которые называются также захватными шарнирами. При такой форме выполнения запрессовываемый колпачок, прежде всего, не имеет опорных частей за пределами торсионной трубы.

В последующем, изобретение разъясняется подробнее с помощью изображающих лишь примеры выполнения чертежей, причем одинаковые ссылочные обозначения относятся к одинаковым, подобным или функционально одинаковым конструктивным частям или элементам. При этом показано на:

Фиг. 1 изображение передней части транспортного средства хозяйственного назначения с передней и задней опорной системой кабины водителя и со стабилизатором кабины водителя согласно первой форме выполнения изобретения в перспективе,

Фиг. 2 изображение передней опорной системы кабины водителя согласно фиг. 1 в перспективе,

Фиг. 3 частично разложенное на составные части изображение стабилизатора кабины водителя согласно фиг. 1 в перспективе,

Фиг. 4 изображение стабилизатора кабины водителя в разрезе согласно фиг. 3 согласно указанной там линии А-А разреза,

Фиг. 5 изображение стабилизатора кабины водителя в разрезе согласно фиг. 4 аналогично указанной там линии В-В разреза,

Фиг. 6 частично разложенное на составные части изображение задней опорной системы кабины водителя согласно фиг. 1 в перспективе, и

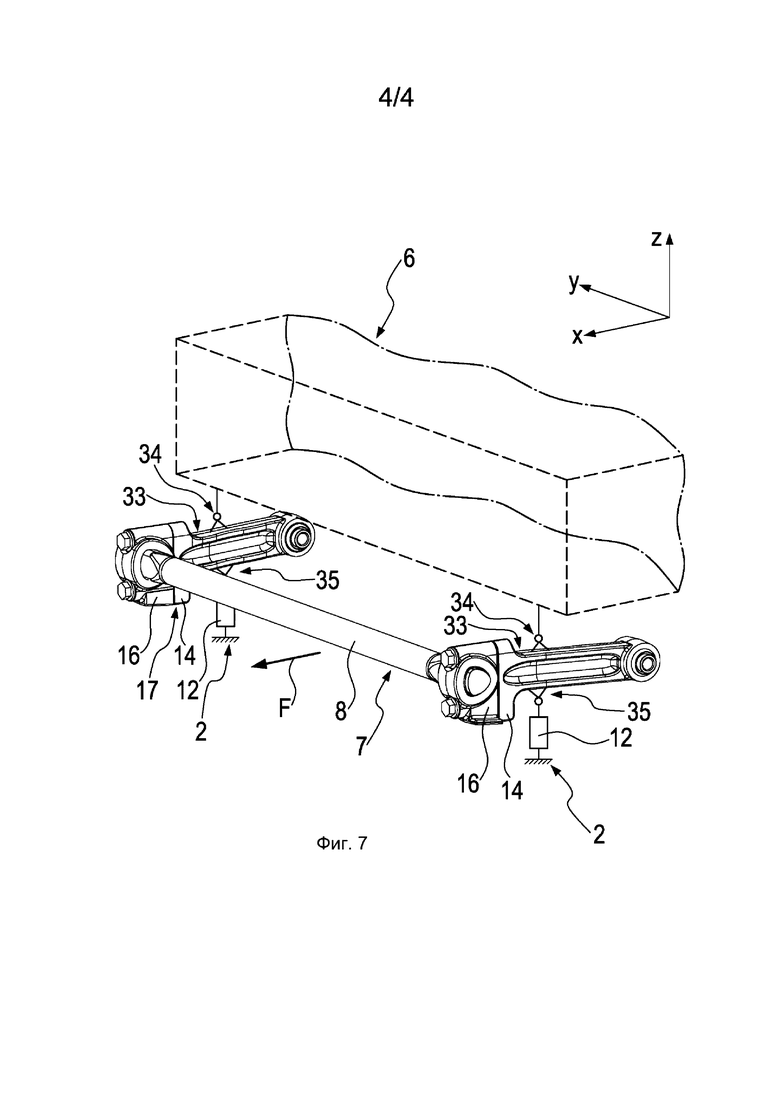

Фиг. 7 изображение стабилизатора кабины водителя согласно второй форме выполнения изобретения в перспективе.

На фиг. 1 показана передняя часть транспортного средства 1 хозяйственного назначения, имеющего раму 2 ходовой части с двумя простирающимися в продольном направлении х транспортного средства продольными балками 3 рамы. Для лучшего ориентирования нанесено направление F движения, которое простирается тоже в продольном направлении х транспортного средства. Обе продольные балки 3 рамы несут переднюю опорную систему 4 кабины водителя и заднюю опорную систему 5 кабины водителя, которые, в свою очередь, вместе несут изображенную схематически кабину 6 водителя. Передняя опорная система 4 кабины водителя имеет стабилизатор 7 кабины водителя с простирающейся в поперечном направлении у транспортного средства стержневой пружиной 8 кручения. Стержневая пружина 8 кручения выполнена в виде торсионной трубы, которая на каждом из своих обоих концов 9 имеет по не видимому здесь запрессовываемому колпачку 10, которые имеют соответственно за пределами торсионной трубы 8 опорную часть 11 для присоединения кабины 6 водителя и рамы 2 ходовой части. Присоединение опорных частей 11 к кабине 6 водителя изображено здесь лишь схематически. Присоединение опорных частей 11 к продольным балкам 3 рамы рамы 2 ходовой части реализовано с промежуточным включением других конструктивных частей.

В увеличенном изображении на фиг.2 можно видеть, что другие конструктивные части с каждой стороны транспортного средства представляют собой пружиняще-демпфирующий элемент 12 и соединенную с ним консоль 13. Каждый из пружиняще-демпфирующих элементов 12 через опорную втулку присоединен к опорным частям 11 и к консолям 13. Консоль 13 отличается тем, что она выполнена монолитной как литая деталь. В области передней опорной системы 4 кабины водителя пропорциональная сила тяжести кабины 6 водителя сначала через элементы присоединения к кабине водителя передается на опорные части 11 и оттуда через пружиняще-демпфирующие элементы 12 на консоли 13, которые, в свою очередь, привинчены к соответствующим продольным балкам 3 рамы. Наряду с обеими опорными частями 11, стабилизатор 7 кабины водителя опосредованно, а именно через две задние консоли 15, присоединен к продольным балкам 3 рамы также через два, простирающихся параллельно друг другу в продольном направлении х транспортного средства рычага 14.

На фиг. 3 показан стабилизатор 7 кабины водителя с обоими простирающимися параллельно друг другу продольном направлении х транспортного средства рычагами 14, причем каждый из рычагов 14 продлен в продольном направлении х транспортного средства соединительным элементом 16. Простирающаяся в поперечном направлении у транспортного средства, выполненная в виде торсионной трубы стержневая пружина 8 кручения одновременно простирается между обоими соединительными элементами 16. На своих обоих концах 9 торсионная труба 8 опосредованно с помощью соответственно предназначенного для этого соединительного элемента 16 жестко соединена с каждым из соотнесенных обоих рычагов 14. Для упрощения монтажных работ стабилизатор 7 кабины водителя имеет находящийся внутри него монтажный стык 17, который образован в совокупности точно двумя самими по себе плоскими и простирающимися в то же время в поперечном направлении у транспортного средства разделениями 17. Разделения 17 проходят между обоими соединительными элементами 16 и соответственно предназначенными для них рычагами 14. За счет разделений 17 стабилизатор 7 кабины водителя разделен на рычаги 14 и подузел 18, который содержит, по меньшей мере, торсионную трубу 8 и соединительные элементы 16. При этом точно два разделения 17 простираются в общей плоскости, которая образована поперечным направлением у транспортного средства и вертикальным направлением z транспортного средства. В области в совокупности двух разделений 17 прилегают друг к другу, касаясь по существу по всей площади, соответственно точно одна плоская сама по себе фрезерованная торцевая поверхность 20 рычага 14 и точно одна тоже плоская сама по себе фрезерованная торцевая поверхность 21 относящегося к нему соединительного элемента 16. Каждое в совокупности из двух разделений 17 пронизано простирающимся в продольном направлении х транспортного средства центровочным средством 19, которое выполнено в виде центровочного штифта. При этом центровочный штифт 19 соответственно прочно сидит в рычаге 14 и создает для соответствующего соединительного элемента 16 монтажный упор в вертикальном направлении z транспортного средства.

Как следует из фиг. 4, в смонтированном состоянии соединительные элементы 16 и рычаги 14 прижаты друг к другу простирающимися в продольном направлении х транспортного средства зажимными средствами 22, которые выполнены в виде винтов. При этом точно два разделения 17 и торцевые поверхности 20, 21 пронизаны винтами 22. Каждый из соединительных элементов 16 имеет по простирающемуся в поперечном направлении у транспортного средства опорному гнезду 23 с многоугольным некруглым контуром внутреннего периметра. Торсионная труба 8 снабжена только на каждом из своих концов 9 подогнанным к многоугольному некруглому контуру внутреннего периметра опорного гнезда 23 многоугольным некруглым контуром внешнего периметра и сидит этими многоугольными некруглыми контурами внешнего периметра в соответственно соотнесенном опорном гнезде 23. Торсионная труба 8 имеет на каждом из своих концов 9 по уже представленному запрессовываемому колпачку 10, каждый из которых имеет соотнесенный с многоугольным некруглым контуром внутреннего периметра концов 9 торсионной трубы 8 многоугольный, некруглый контур внешнего периметра, и каждый из которых образует прессовую посадку с соотнесенным концом 9 торсионной трубы 8, а также с соотнесенным опорным гнездом 23. Изображенные в заштрихованном виде поверхности сечения простираются в плоскости, которая образована продольным направлением х транспортного средства и вертикальным направлением z транспортного средства. Вследствие того, что поверхность сечения изображенного рычага 14 вдоль его продольной протяженности в продольном направлении х транспортного средства сходит на нет, становится понятно, что представленный рычаг 14, как и рычаг 14 на другой стороне транспортного средства, простираются в продольном направлении х транспортного средства не точно параллельно друг другу, а выполнены слегка отогнутыми от соединительного элемента 16 в направлении внешних сторон транспортного средства. Несмотря на это протяженности рычагов 14 необходимо рассматривать в настоящем случае как параллельные друг другу и в то же время проходящие в продольном направлении х транспортного средства.

Слегка отогнутое в направлении внешней стороны транспортного средства, при рассмотрении от соединительного элемента 16, выполнение рычага 14 можно видеть также на фиг. 5. При этом на фиг. 5 показан разрез показанной на фиг. 4 в разложенном на составные части виде структуры соединения в обозначенном на фиг. 4 как линия В-В разреза месте. При этом разрез проходит через соединительный элемент 16 и свободный конец 24 центровочного штифта 19, причем свободный конец 24 окружен по окружности на 180° соединительным элементом 16. При этом центровочный штифт 19 прилегает по окружности приблизительно на 180° к соединительному элементу 16. Соединительный элемент 16 имеет улавливающую выемку 25, которая выполнена открытой со стороны дорожного полотна, что в настоящем случае означает то, что улавливающая выемка 25 выполнена открытой в направлении консоли 13. В то же время улавливающая выемка 25 выполнена открытой в направлении относящегося к ней разделения 17, так что в области улавливающей выемки 25 на торцевую стенку 20 рычага 14 смотрят мимо центровочного штифта 19. Центровочный штифт 19 своим свободным концом 24 входит в зацепление с улавливающей выемкой 25 таким образом, что свободный конец 24 полностью погружен в улавливающую выемку 25.

Соединительный элемент 16 имеет ориентированную к дорожному полотну упорную поверхность 26 для упорного буфера 27, причем упорная поверхность 26 простирается по существу в образованной продольным направлением х транспортного средства и поперечным направлением у транспортного средства плоскости. На фиг. 5 показано состояние, которое имеет место при откинутой вперед для целей технического обслуживание кабине 6 водителя, при котором весь вес (физически корректно: вся масса) кабины 6 водителя действует на стабилизатор 7 кабины водителя. Вследствие этого упорные поверхности 26 прижимаются к упорным буферам 27. В упорную поверхность 26 врезана улавливающая выемка 25. Так как свободный конец 24 центровочного штифта 19 полностью погружен в улавливающую выемку 25, упорная поверхность 26 может нагружаться упорным буфером 27, и при этом свободный конец 24 центровочного штифта 19 не мешает этому. Улавливающая выемка 25 имеет два центровочных скоса 28, которые простираются в продольном направлении х транспортного средства, и которые выполнены расширяющимися в вертикальном направлении z транспортного средства к находящемуся со стороны дорожного полотна проему. В изображенном разрезе улавливающая выемка 25 имеет полукруглый контур для потно пригнанного размещения свободного конца 24 центровочного штифта 19 в положении «в лодочке». Помимо этого, улавливающая выемка 25 имеет два, раскрывающихся в сторону дорожного полотна центровочных скоса 28, за счет которых в рамках монтажа стабилизатора 7 кабины водителя создается самоцентрирующий эффект. Центровочные скосы 28 переходят в упорные поверхности 26.

На фиг. 6 показана задняя опорная система 5 кабины водителя с верхним мостом 29, который простирается в поперечном направлении у транспортного средства и на каждом из своих концов имеет по улавливающему карману 30. Оба улавливающих кармана 30 служат для размещения выполненных в виде стула задних опор 31 кабины водителя, которые отличаются тем, что они выполнены монолитными. Ориентированными под прямым углом друг к другу поверхностями, которые, образно говоря, представляют собой поверхности сиденья и поверхности спинки, задние опоры 31 кабины водителя присоединены к кабине 6 водителя с помощью не изображенных болтовых соединений. Нижний, изображенный в разложенном на составные части виде мост 32 привинчен к продольным балкам 3 рамы и расположен между верхним мостом 29 и продольными балками 3 рамы. Нижний мост 32 и верхний мост 29 соединены друг с другом с помощью пружиняще-демпфирующих элементов 12 и с помощью простирающейся по существу в поперечном направлении у транспортного средства тяги 33 Панара. Нижний мост 32 отличается тем, что он выполнен из двух частей, причем обе части имеют некоторое расстояние друг до друга в продольном направлении х транспортного средства. Благодаря выполнению нижнего моста 32 из двух частей упрощается его изготовление.

В варианте выполнения согласно фиг. 7 каждый из обоих рычагов 14 стабилизатора 7 кабины водителя имеет на своем обращенном к соотнесенному соединительному элементу 16 концевом участке 33 элемент 34 присоединения к кабине водителя и элемент 35 присоединения к раме ходовой части. Соединение элемента 35 присоединения к раме ходовой части с рамой 2 ходовой части осуществляется соответственно через промежуточный пружиняще-демпфирующий элемент 12. Кабина 6 водителя соединена с элементом 34 присоединения к кабине водителя. Как элемент 34 присоединения к кабине водителя, так и элемент 35 присоединения к раме ходовой части выполнены в виде шарнирных присоединений. В случае технического обслуживания извлечение подузла 18, содержащего соединительные элементы 16 и торсионную трубу 8, может осуществляться удобно в отношении монтажных работ в направлении F движения. Для этого не требуется ни рассоединять соединение с запрессовываемым колпачком между запрессовываемыми колпачками 10, концами 9 торсионной трубы 8 и опорными гнездами 23 соединительных элементов 16, ни демонтировать стабилизатор 7 кабины водителя в целом. При этом извлечение подузла 18 может осуществляться в направлении F движения, вследствие чего в случае необходимости замены радиатора транспортного средства могут снижаться расходы на монтажные работы. Элемент 34 присоединения к кабине водителя и элемент 35 присоединения к раме ходовой части конструктивно могут быть реализованы, например, в виде шарниров с предварительно напряженным упругим элементом, которые называются также захватными шарнирами. При такой форме выполнения запрессовываемый колпачок 10, прежде всего, не имеет опорных частей 11 за пределами торсионной трубы 8.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 транспортное средство хозяйственного назначения

2 рама ходовой части

3 продольная балка рамы

4 передняя опорная система кабины водителя

5 задняя опорная система кабины водителя

6 кабина водителя

7 стабилизатор кабины водителя

8 стержневая пружина кручения, торсионная труб

9 конец стержневой пружины кручения

10 запрессовываемый колпачок

11 опорная часть

12 пружиняще-демпфирующий элемент

13 консоль

14 рычаг

15 задняя консоль

16 соединительный элемент

17 монтажный стык, разделение

18 подузел

19 центровочное средство, центровочный штифт

20 торцевая поверхность рычага

21 торцевая поверхность соединительного элемента

22 зажимное средство, винт

23 опорное гнездо

24 свободный конец центровочного средства

25 улавливающая выемка

26 упорная поверхность

27 упорный буфер

28 центровочный скос

29 верхний мост

30 улавливающий карман

31 задняя опора кабины водителя

32 нижний мост

33 концевой участок рычага

34 элемент присоединения к кабине водителя

35 элемент присоединения к раме ходовой части

x продольное направление транспортного средства

y поперечное направление транспортного средства

z вертикальное направление транспортного средства

F направление движения

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕДАЮЩЕГО ВРАЩАЮЩИЙ МОМЕНТ ПРИСОЕДИНЕНИЯ СОПРЯГАЕМОГО УЗЛА К ПОЛОМУ ВАЛУ | 2009 |

|

RU2547119C2 |

| УСТРОЙСТВО ПОДВЕСКИ С РЫЧАЖНЫМ МЕХАНИЗМОМ УАТТА С ИНТЕГРИРОВАННЫМ ПОДРЕССОРИВАНИЕМ/ДЕМПФИРОВАНИЕМ | 2010 |

|

RU2526542C2 |

| ЦЕНТРАЛЬНЫЙ ШАРНИР ДЛЯ ТРЕХТОЧЕЧНОГО РЫЧАГА ПОДВЕСКИ | 2018 |

|

RU2767114C2 |

| ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО, ИМЕЮЩЕЕ ТАКОГО РОДА ТОРМОЗНОЕ УСТРОЙСТВО | 2013 |

|

RU2592469C2 |

| ЧЕТЫРЕХТОЧЕЧНЫЙ РЫЧАГ | 2012 |

|

RU2607716C9 |

| Система ходовой части безрельсового транспортного средства | 2015 |

|

RU2675039C2 |

| ГУСЕНИЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ГРАЖДАНСКОГО НАЗНАЧЕНИЯ | 2017 |

|

RU2681821C2 |

| ШАССИ ДЛЯ ГРУЗОВЫХ АВТОМОБИЛЕЙ | 2015 |

|

RU2612088C2 |

| ШАРНИРНОЕ УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2632052C2 |

| Система подвески кабины транспортного средства хозяйственного назначения | 2024 |

|

RU2833088C1 |

Изобретение относится к области машиностроения. Стабилизатор (7) кабины водителя содержит два простирающихся параллельно друг другу в продольном направлении (х) транспортного средства рычага. Каждый рычаг продлен в продольном направлении (х) посредством соединительного элемента. Между соединительными элементами в поперечном направлении (у) простирается стержневая пружина (8) кручения. Пружина (8) кручения своими концами через соединительный элемент соединена с каждым рычагом. Стабилизатор (7) имеет находящийся внутри него монтажный стык. Монтажный стык образован двумя плоскими и простирающимися в поперечном направлении (у) транспортного средства разделениями, которые проходят между каждым соединительным элементом и рычагом. Количество подлежащих обработке плоских поверхностей, которые в смонтированном состоянии стабилизатора (7) попарно прилегают друг к другу, снижено до четырех. Достигается упрощение монтажных работ. 10 з.п. ф-лы, 7 ил.

1. Стабилизатор (7) кабины водителя с двумя простирающимися параллельно друг другу в продольном направлении (х) транспортного средства рычагами (14), каждый из которых продлен в продольном направлении (х) транспортного средства посредством соединительного элемента (16), и простирающейся между обоими соединительными элементами (16) в поперечном направлении (у) транспортного средства стержневой пружиной (8) кручения, которая на ее обоих концах (9) через соответственно соотнесенный соединительный элемент (16) опосредованно прочно соединена с каждым из соотнесенных обоих рычагов (14), причем для упрощения монтажных работ стабилизатор (7) кабины водителя имеет находящийся внутри него монтажный стык (17), отличающийся тем, что монтажный стык (17) образован в совокупности точно двумя самими по себе плоскими и простирающимися в то же время в поперечном направлении (у) транспортного средства разделениями (17), которые проходят между обоими соединительными элементами (16) и соответственно соотнесенным с ними рычагом (14), причем количество подлежащих обработке поверхностей, которые в смонтированном состоянии стабилизатора (7) кабины водителя соответственно попарно прилегают друг к другу, снижено в совокупности всего лишь до четырех самих по себе плоских поверхностей.

2. Стабилизатор (7) кабины водителя по п. 1, отличающийся тем, что точно два разделения (17) простираются соответственно в плоскости, которая образована поперечным направлением (у) транспортного средства и продольным направлением (х) транспортного средства.

3. Стабилизатор (7) кабины водителя по одному из предшествующих пунктов, отличающийся тем, что в совокупности два разделения (17) пронизаны соответственно простирающимся в продольном направлении (х) транспортного средства центровочным средством (19).

4. Стабилизатор (7) кабины водителя по п. 3, отличающийся тем, что центровочное средство (19) выполнено в виде центровочного штифта, который соответственно прочно сидит в одной из деталей из числа соединительного элемента (16) и рычага (14), причем центровочный штифт (19) образует для другой из деталей из числа соединительного элемента (16) и рычага (14) монтажный упор в вертикальном направлении (z) транспортного средства.

5. Стабилизатор (7) кабины водителя по п. 4, отличающийся тем, что свободный конец центровочного средства (19), прежде всего центровочного штифта (19), окружен по окружности максимально до половины, то есть на 180°, соответственно другой из деталей из числа соединительного элемента (16) и рычага (14).

6. Стабилизатор (7) кабины водителя по одному из пп. 3-5, отличающийся тем, что по меньшей мере один соединительный элемент (16) имеет открытую со стороны дорожного полотна и в то же время открытую к соотнесенному разделению (17) улавливающую выемку (25), в зацепление с которой входит центровочное средство (19), прежде всего центровочный штифт (19).

7. Стабилизатор (7) кабины водителя по одному из предшествующих пунктов, отличающийся тем, что каждый из соединительных элементов (16) имеет ориентированную к дорожному полотну упорную поверхность (26) для упорного буфера (27), причем упорные поверхности (26) простираются, по меньшей мере, по существу в образованной продольным направлением (х) транспортного средства и поперечным направлением (у) транспортного средства плоскости.

8. Стабилизатор (7) кабины водителя по одному из предшествующих пунктов, отличающийся тем, что каждый из соединительных элементов (16) имеет снабженное некруглым контуром внутреннего периметра опорное гнездо (23), а стержневая пружина (8) кручения, по меньшей мере, на каждом из своих концов (9) снабжена соотнесенными с некруглыми контурами внутреннего периметра опорных гнезд (23) некруглыми контурами внешнего периметра и сидит этими некруглыми контурами внешнего периметра в соответственно соотнесенном опорном гнезде (23).

9. Стабилизатор (7) кабины водителя по п. 8, отличающийся тем, что стержневая пружина (8) кручения выполнена в виде торсионной трубы, которая на каждом из своих обоих концов (9) имеет по запрессовываемому колпачку (10), каждый из которых имеет соотнесенный с некруглыми контурами внутреннего периметра концов (9) торсионной трубы (8) некруглый контур внешнего периметра, и каждый из которых образует прессовую посадку с соотнесенным концом (9) торсионной трубы (8), а также с соотнесенным опорным гнездом (23).

10. Стабилизатор (7) кабины водителя по п. 9, отличающийся тем, что каждый из обоих запрессовываемых колпачков (10) имеет за пределами торсионной трубы (8) опорную часть (11) для присоединения кабины (6) водителя и/или рамы (2) ходовой части.

11. Стабилизатор (7) кабины водителя по одному из пп. 1-9, отличающийся тем, что каждый из обоих рычагов (14) имеет на своем обращенном к соотнесенному соединительному элементу (16) концевом участке (33) элемент (34) присоединения к кабине водителя и/или элемент (35) присоединения к раме ходовой части.

| DE 102010035976 A1, 12.05.2011 | |||

| DE 102009011798 A1, 10.09.2009 | |||

| Подвеска откидывающейся кабины грузового автомобиля | 1982 |

|

SU1308518A1 |

Авторы

Даты

2022-06-14—Публикация

2019-04-29—Подача