Предлагаемое изобретение относится к области порошковой металлургии и может быть использовано для производства порошковой коррозионностойкой стали из порошковых материалов стали X17 в условиях массового, серийного и единичного производства.

Известен способ получения твердых сплавов, согласно которому спекание прессованных заготовок осуществляют в восстановительной атмосфере или в вакууме [РФ № 2048266 C1, B22F 3/12, опубл. 20.11.1995]. При применении восстановительной атмосферы спекание проводят в горизонтальных печах трубчатого или муфельного типа, нагревательный элемент которых расположен с внешней стороны. В некоторых случаях нагревателем является графитовая труба, служащая одновременно и рабочим пространством печи. При применении вакуума спекание проводят либо в вертикальных печах периодического действия, либо в горизонтальных непрерывного действия.

Недостаток данного способа наличие градиента температур как по длине, так и по сечению трубы или муфеля, что снижает качество спеченных изделий и, следовательно, выход в годное.

Ближайшим техническим решением является способ приготовления шихты для твердых сплавов на основе карбида вольфрама [РФ № 2612886 С2, C22C 29/06, опубл. 13.03.2017]. Изобретение относится к производству металлокерамических твердых сплавов на основе карбидов тугоплавких металлов, которые используются как износостойкие материалы, режущий инструмент, эрозионностойкие, жаропрочные покрытия. Смесь порошков вольфрама, углерода и кобальта, взятых в соотношениях, отвечающих составу сплава ВК-6, подвергают механической обработке в механохимическом реакторе при ускорении 40…60g в течение 10-30 мин.

Задача предлагаемого изобретения состоит в получении качественных спеченных изделий из порошковых высокохромистых материалов, полученных электроэрозионным диспергированием отходов стали X17 в керосине осветительном.

Поставленная задача решается тем, что спеканию при температуре 1240°С подвергают порошок коррозионностойкой стали со средним размером 28,65 мкм, полученный электроэрозионным диспергированием отходов стали X17 в керосине осветительном при напряжении на электродах 90-110 В, частоте следования импульсов 110-120 Гц и емкости конденсаторов 58 мкФ.

Технологическая установка для получения порошков из токопроводящих сплавов состоит из источника питания искровыми разрядами, реактора и системы управления. В реакторе между электродами находятся гранулы - куски сплава произвольной формы и размеров. Электроды изготавливаются из диспергируемого материала. Межэлектродный промежуток заполняется бутиловым спиртом так, что слой гранул погружен в эту жидкость.

Соприкасаясь, гранулы образуют множество электрических контактов, соединенных в межэлектродном промежутке последовательно-параллельно. Один разрядный импульс между электродами вызывает в слое гранул, погруженных рабочую жидкость, искрение во многих местах. В местах контакта материал гранул может быть не только расплавлен, но и доведен до более высоких температур, при которых возможно испарение и взрывное удаление материала. При этом частицы вещества отрываются от поверхности гранул и мгновенно охлаждаются жидкостью. В результате электрической эрозии возникают частицы преимущественно сферической формы.

Пример 1.

На установке (Пат. №2449859, Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. - №2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. №13) диспергировали сталь Х17 в керосине осветительном при следующих режимах: напряжение на электродах U=90…110 В, частота следования импульсов ν=110…120 Гц, емкость разрядных конденсаторов С=58 мкФ.

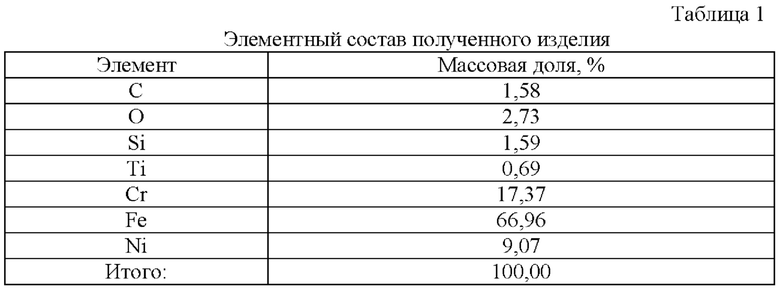

Спеченные изделия получали при температуре 1240°С. Химический состав изделия представлен в табл. 1.

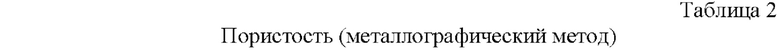

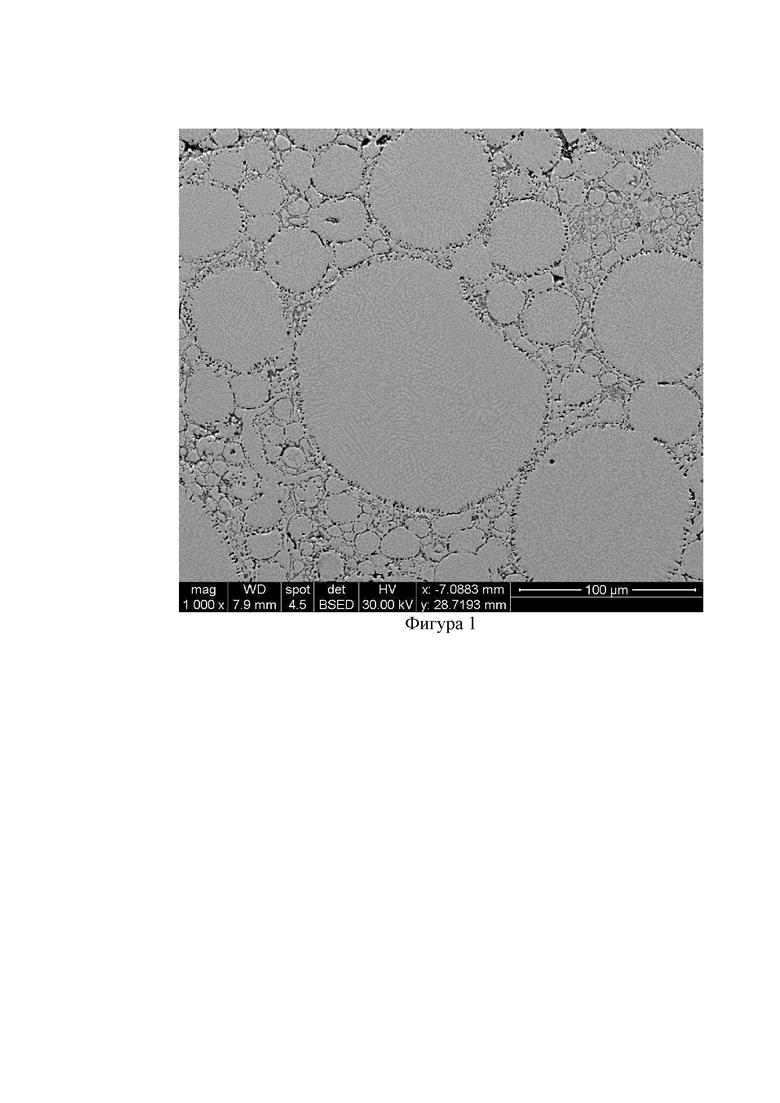

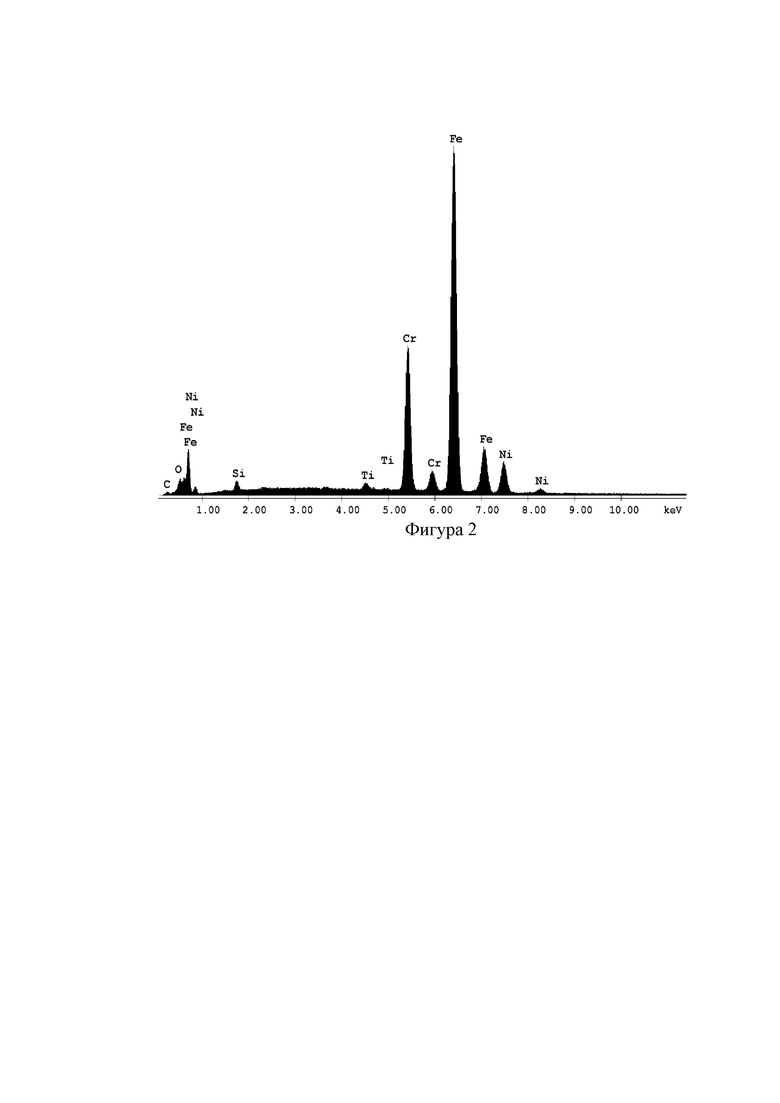

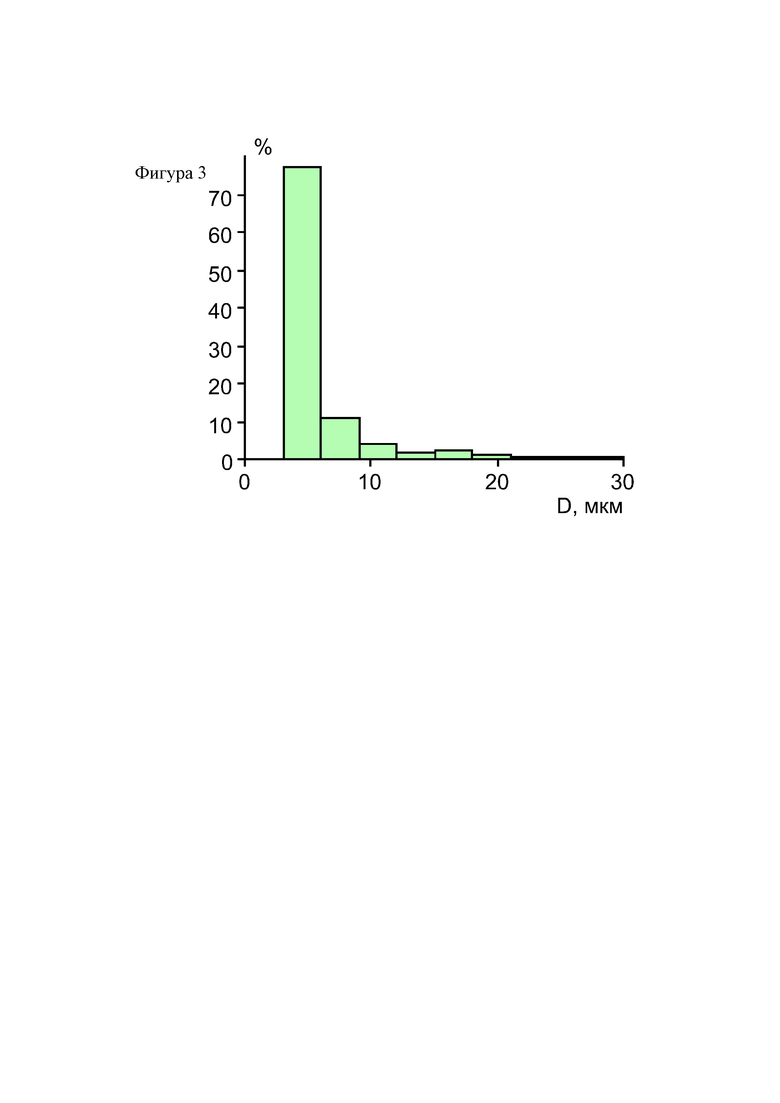

Снимок микроструктуры и элементный состав полученного изделия на растровом электронном микроскопе «Quanta 600 FEG» представлены на фигуре 1. Результаты исследования пористости образца металлографическим методом приведены в таблице 2 и на фигуре 3.

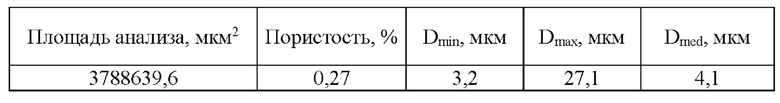

Результаты исследования микротвердости образца, спеченного при 1240°С, представлены в табл. 3. Установлено, что среднее значение микротвердости составляет 10927 МПа.

Для получения спеченных изделий из порошка стали X17 следует применять данные параметры работы установки, т.к. при этих режимах достигаются высокие физико-механические свойства изделия.

Пример 2.

На установке (Пат. №2449859, Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. - №2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. №13) диспергировали сталь Х17 в керосине осветительном при следующих режимах: напряжение на электродах U=130…140 В, частота следования импульсов ν=80…90 Гц, емкость разрядных конденсаторов С=45 мкФ.

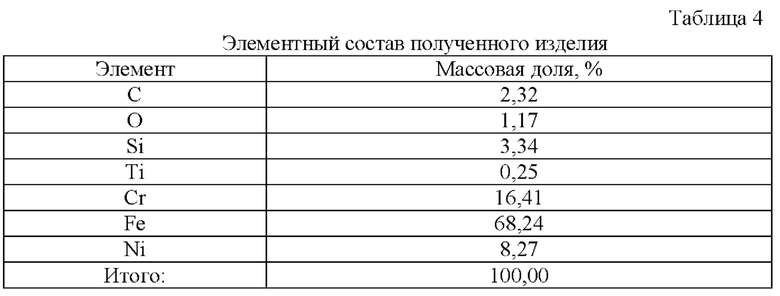

Спеченные изделия получали при температуре 1140°С. Химический состав изделия представлен в табл. 4.

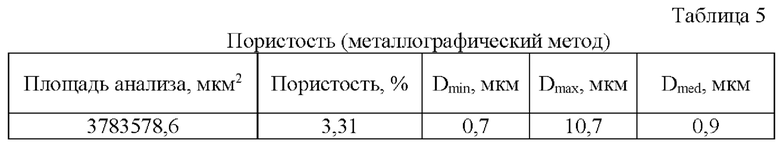

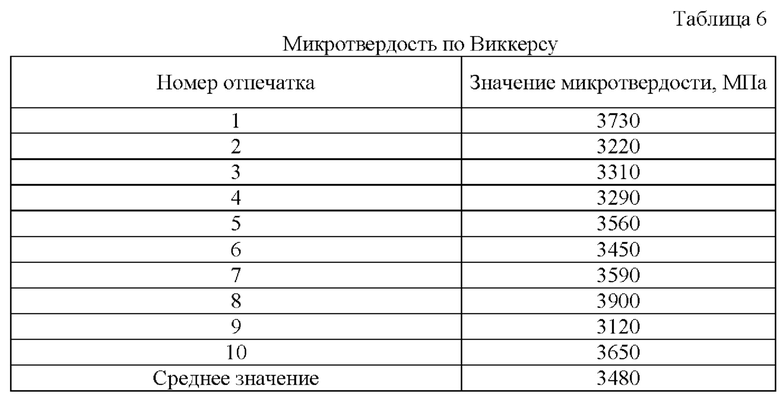

Снимок микроструктуры и элементный состав полученного изделия на растровом электронном микроскопе «Quanta 600 FEG» представлены на фигуре 1. Результаты исследования пористости образца, спеченного при 1140°С, приведены в таблице 5.

Результаты исследования микротвердости представлены в табл. 6. Установлено, что среднее значение микротвердости составляет 8663 МПа.

Для получения спеченных изделий из порошка стали X17 не следует применять данные параметры работы установки, т.к. при этих режимах не достигаются требуемые физико-механические свойства изделия. Полученные физико-механические свойства изделия значительно ниже, чем у первого изделия.

Пример 3.

На установке (Пат. №2449859, Российская Федерация, МПК C22F 9/14, С23Н 1/02, B82Y 40/00. Установка для получения нанодисперсных порошков из токопроводящих материалов [Текст] / Агеев Е.В. и [др.]; заявитель и патентообладатель Юго-Зап. гос. ун-т. - №2010104316/02; заявл. 08.02.2010; опубл. 10.05.2012, Бюл. №13) диспергировали сплав марки Х17 в керосине осветительном при следующих режимах: напряжение на электродах U=80…90 В, частота следования импульсов ν=120…130 Гц, емкость разрядных конденсаторов С=50 мкФ.

Спеченные изделия получали при температуре 1340°С.

Для получения спеченных изделий из порошка стали X17 не следует применять данные параметры работы установки, т.к. при этих режимах изделия получаются рыхлыми и не пригодными к спеканию.

Изобретение относится к области порошковой металлургии и может быть использовано для производства порошковой коррозионностойкой стали из порошковых материалов стали Х17 в условиях массового, серийного и единичного производства. Способ получения спеченного изделия из порошковой коррозионностойкой стали включает спекание порошка коррозионностойкой стали с получением спеченного изделия. Спеканию при температуре 1240°С подвергают порошок коррозионностойкой стали со средним размером 28,65 мкм, полученный электроэрозионным диспергированием отходов стали Х17 в керосине осветительном при напряжении на электродах 90-110 В, частоте следования импульсов 110-120 Гц и емкости конденсаторов 58 мкФ. Получают спеченные изделия с высокими физико-механическими свойствами. 6 табл., 3 пр., 3 ил.

Способ получения спеченного изделия из порошковой коррозионностойкой стали, включающий спекание порошка коррозионностойкой стали с получением спеченного изделия, отличающийся тем, что спеканию при температуре 1240°С подвергают порошок коррозионностойкой стали со средним размером 28,65 мкм, полученный электроэрозионным диспергированием отходов стали Х17 в керосине осветительном при напряжении на электродах 90-110 В, частоте следования импульсов 110-120 Гц и емкости конденсаторов 58 мкФ.

| ПОРОШОК НЕРЖАВЕЮЩЕЙ СТАЛИ | 2005 |

|

RU2345866C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОРОШКОВ ЭЛЕКТРОЭРРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ ОТХОДОВ ШАРИКОПОДШИПНИКОВОЙ СТАЛИ В ВОДЕ | 2015 |

|

RU2597443C1 |

| СОСТАВ И СПОСОБ ТЕПЛОГО ПРЕССОВАНИЯ ПОРОШКОВ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2003 |

|

RU2294815C2 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

| Устройство для получения порошков электроэрозионным диспергированием | 1982 |

|

SU1196140A1 |

Авторы

Даты

2021-07-01—Публикация

2020-04-18—Подача