Изобретение относится к порошковой металлургии, в частности к производству металлических наноразмерных порошков. В промышленности для получения металлических порошков применяют физические и физико-химические методы.

Изобретение относится к получению высокоплотного порошкового хромсодержащего материала на основе железа [РФ №2588979, C1, МПК B22F 3/12(2006.01) C22C 33/02(2006.01) Опубл. 07.10.2016]. Готовят шихту на основе распыленного порошка хромомолибденовой стали с добавкой углерода. Компоненты шихты смешивают в аттриторе в течение 1-2 ч, затем проводят статическое холодное прессование шихты с обеспечением получения заготовок пористостью 10-12%. Полученные заготовки спекают в вакуумной печи при 1200-1250°C в течение 1-2 ч. Спеченные заготовки нагревают до 1150-1180°C в защитной среде и проводят горячую штамповку. После горячей штамповки заготовок проводят цементацию и термообработку. Обеспечивается улучшение качества межчастичного сращивания, повышение ударной вязкости, прочности и контактной выносливости порошкового материала на основе железа. Недостатками способа являются сложность аппаратурного исполнения, неполнота восстановления из-за агломерации частиц в высокотемпературной стадии, высокая энергоемкость, особенно второй стадии процесса, и низкие значения химической активности металлического порошка.

Известен способ получения хромсодержащих сплавов [РФ №2354735, C2, МПК C22C 33/04(2006.01) Опубл. 05.10.2009.], получивший наибольшее распространение в России для производства средне- и низкоуглеродистых сортов феррохрома, который включает дробление и сушку хромитовых руд, восстановительную силикотермическую плавку с применением передельного ферросиликохрома и последующую разливку полученного металла. В качестве элемента-восстановителя используется кремний, содержащийся в ферросиликохроме.

Основным недостатком данного способа является его двухстадийность, обоснованная необходимостью выплавки на первой стадии карботермическим методом передельного ферросиликохрома в рудовосстановительных электропечах, что требует вовлечения в производственный цикл дополнительных плавильных мощностей.

Наиболее близким к заявленному техническому решению является способ получения металлического порошка, описанный в патенте РФ 2332280 С2, B22F 9/14, 30.06.2006, в котором порошок получают путем зажигания разряда между двумя электродами, один из которых катод, который выполняют из распыляемого материала в виде стержня, диаметром 10≤d≤40 мм. В качестве другого электрода-анода используют электролит (техническая вода). Процесс получения порошка ведут при следующих параметрах: напряжение между электродами 500≤U≤650 В, ток разряда 1,5≤I≤3 А, расстояние между катодом и электролитом 2≤l≤10 мм. Весь процесс ведут при атмосферном давлении.

Недостатком прототипа является невозможность получения порошков-сплавов с равномерным распределением легирующих элементов, наноразмерных порошков, а получения также высокие энергетические затраты.

Заявляемое изобретение направлено на решение задачи получения порошков из сплава Х17 с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается тем что коррозионностойкие порошки получают путем электроэрозионного диспергирования сплава Х17 в керосине осветительном при напряжении на электродах 90…110 В, ёмкости разрядных конденсаторов 58 мкФ и частоте следования импульсов 110...120 Гц.

В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

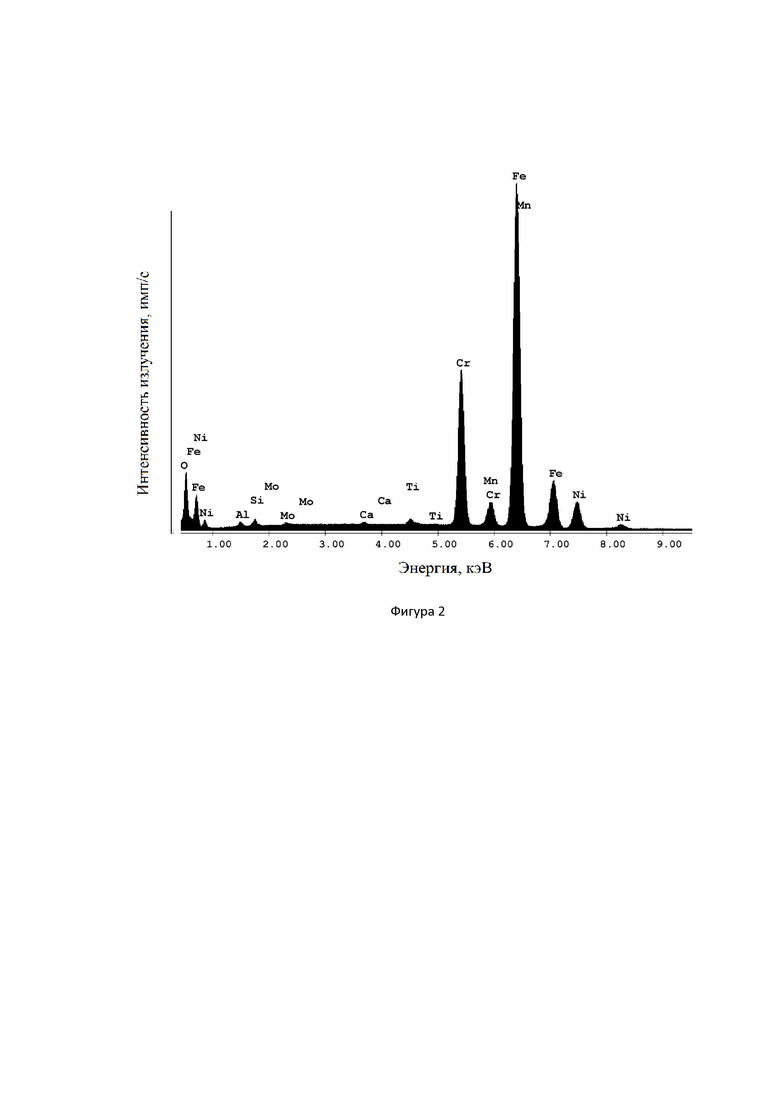

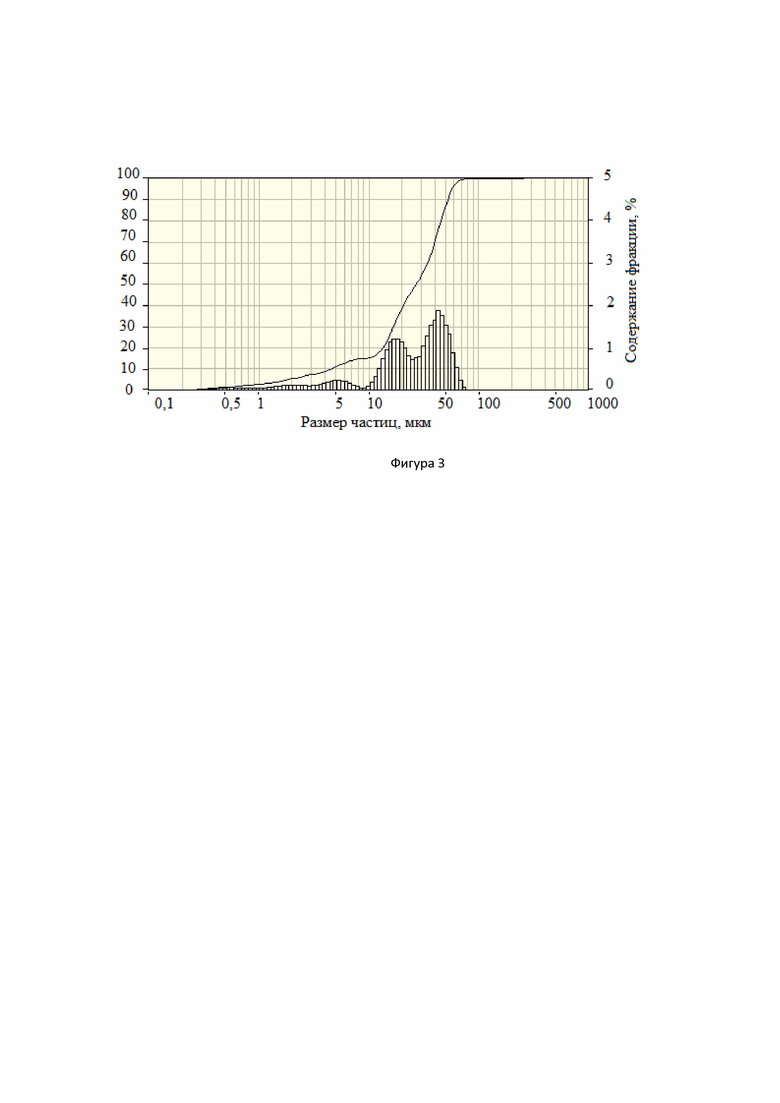

На фигуре 1 – результаты микроскопии и микроанализа порошков; на фигуре 2 – рентгеноспектральный микроанализ образца, на фигуре 3 – гранулометрический состав образцов.

Пример 1.

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в керосине осветительном при массе загрузки 250 г диспергировали сплав Х17. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 70...80 Гц;

− напряжение на электродах от 50…60 В;

− ёмкость конденсаторов 28 мкФ.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет не стабильно.

Пример 2.

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в керосине осветительном при массе загрузки 250 г диспергировали сплав Х17. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 110...120 Гц;

− напряжение на электродах от 90…110 В;

− ёмкость конденсаторов 58 мкФ.

Полученный порошок исследовали различными методами. Изучение фазового состава электроэрозионного порошка проводили помощью энерго-дисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп Nova NanoSEM 450. В результате изучения концентраций элементного и минералогического состава образца, были получены результаты, представленные на фигуре 2.

Основным материалом в образцах является железо – 61,47%, хром – 18,15 %, кислород – 8,41 %.

Затем полученный хромовый порошок проанализировали с помощью лазерного анализатора размеров частиц «Analysette 22 NanoTec» для определения распределения полученных частиц порошка по размерам (фигура 3).

Установлено, что средний размер частиц составляет 28,66 мкм, арифметическое значение – 28,655 мкм.

Для изучения формы и морфологии полученных хромовых порошков были выполнены снимки на растровом электронном микроскопе «Nova NanoSEM 450». На основании фигуры 1, порошок, полученный методом ЭЭД из сплава Х17, в основном состоит из частиц правильной сферической формы (или эллиптической), с включениями частиц неправильной формы (конгломератов) и осколочной формы.

Пример 3.

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в керосине осветительном при массе загрузки 250 г диспергировали сплав Х17. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 190...200 Гц;

− напряжение на электродах от 140…150 В;

− ёмкость конденсаторов 60 мкФ.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет не стабильно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хромсодержащих порошков из стали Х13 в бутиловом спирте | 2021 |

|

RU2758613C1 |

| Способ получения нихромовых порошков электроэрозионным диспергированием в воде дистиллированной | 2019 |

|

RU2699479C1 |

| Способ получения спеченного изделия из порошковой коррозионной стали | 2020 |

|

RU2750720C1 |

| Способ получения порошка тяжелых вольфрамовых псевдосплавов электроэрозионным диспергированием отходов сплава ВНЖ в керосине | 2020 |

|

RU2747205C1 |

| Способ получения кобальто-хромовых порошков электроэрозионным диспергированием | 2018 |

|

RU2681237C1 |

| Способ получения вольфрамотитанокобальтовых порошков из отходов сплава Т30К4 в спирте | 2019 |

|

RU2709561C1 |

| Способ изготовления жаропрочного никелевого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава ЖС6У в осветительном керосине | 2023 |

|

RU2816973C1 |

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

| Способ получения жаропрочного никелевого порошка из отходов сплава ЖС6У в керосине осветительном | 2022 |

|

RU2784145C1 |

| Способ получения свинцово-сурьмянистых порошков из отходов сплава ССу3 в керосине осветительном | 2022 |

|

RU2805515C1 |

Изобретение относится к порошковой металлургии. Способ получения коррозионностойкого порошка из стали X17 включает электроэрозионное диспергирование стали Х17 в керосине осветительном при напряжении на электродах 90...110 В, ёмкости разрядных конденсаторов 58 мкФ и частоте следования импульсов 110...120 Гц. Обеспечивается получение сферического порошка из стали Х17 при невысоких энергетических затратах и экологической чистоте процесса. 3 ил., 3 пр.

Способ получения коррозионностойких порошков из стали, отличающийся тем, что ведут электроэрозионное диспергирование сплава Х17 в керосине осветительном при напряжении на электродах 90…110 В, ёмкости разрядных конденсаторов 58 мкФ и частоте следования импульсов 110...120 Гц.

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОРОШКОВ ЭЛЕКТРОЭРРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ ОТХОДОВ ШАРИКОПОДШИПНИКОВОЙ СТАЛИ В ВОДЕ | 2015 |

|

RU2597443C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НАНОПОРОШКА ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ В КЕРОСИНЕ | 2014 |

|

RU2590045C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА (ВАРИАНТЫ) | 2006 |

|

RU2332280C2 |

| US 20070101823 A1, 10.05.2007. | |||

Авторы

Даты

2020-11-09—Публикация

2020-04-20—Подача