Изобретение относится к железнодорожному транспорту, а именно к поглощающим аппаратам сцепных и автосцепных устройств железнодорожного подвижного состава и предназначена для поглощения энергии и амортизации продольных усилий, действующих на подвижной состав.

Из уровня техники известны различные конструкции поглощающих аппаратов, в частности известен поглощающий аппарат (Патент РФ №169528, B61G 9/00, опубл. 30.09.2016), содержащий корпус в виде стакана, в котором симметрично с его внутренними стенками размещен нажимной конус, контактирующий с фрикционными клиньями, опирающимися на опорную плиту. Своими боковыми поверхностями клинья контактируют с неподвижными пластинами и бронзовыми фрикционными вставками, зафиксированными в окнах корпуса. Между наружными поверхностями неподвижных пластин и внутренними стенками корпуса установлены подвижные фрикционные пластины. Под опорной плитой размещено возвратно-подпорное устройство в виде полимерных упругих элементов. Пакет полимерных упругих элементов совместно с опорной плитой, нажимным конусом и клиньями стянуты гайкой и болтом, заведенным через отверстие в днище корпуса. Угол между нажимным конусом и фрикционным клином больше 42°, но меньше 47°. Металлокерамические элементы на неподвижных пластинах заменены на бронзовые фрикционные вставки. Фрикционные клинья оснащены компенсаторами разницы углов.

Недостатком такого типа поглощающих аппаратов является сложность сборки и обслуживания, отсутствие унификации полимерных упругих элементов. Кроме того, наличие поверхностей трения корпуса с фрикционными деталями аппарата приводит к быстрому износу стенок корпуса и нестабильности работы поглощающего аппарата, что снижает ресурс и надежность устройства.

Наиболее близким аналогом из уровня техники является поглощающий аппарат (Патент РФ №2593732 С2, B61G 9/06, опубл. 15.09.2011), содержащий полый корпус с закрытой концевой частью и противоположной открытой концевой частью, через которые проходит главная ось, расположенную в нижней части корпуса упругую систему, и фрикционную систему, расположенную в открытой части корпуса и которая включает: фрикционный клин, расположенный на главной оси корпуса, один конец которого выходит из корпуса, а второй конец расположен вверху открытой части корпуса, причем фрикционный клин имеет первую и вторую наклонную поверхность; первый и второй фрикционные башмаки, расположенные по обе стороны от фрикционного клина, при этом каждый из упомянутых фрикционных башмаков имеет первую, вторую и третью наклонные поверхности, при этом первая наклонная поверхность фрикционного клина взаимодействует с первой наклонной поверхностью первого фрикционного башмака, а вторая наклонная поверхность фрикционного клина взаимодействует с первой наклонной поверхностью второго фрикционного башмака, причем первая и вторая наклонные поверхности фрикционного клина и первая наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под первым заданным углом; первую и вторую Н-образные барьерные пластины, причем первая Н-образная барьерная пластина расположена со стороны первого фрикционного башмака, а вторая Н-образная барьерная пластина - со стороны второго фрикционного башмака, каждая Н-образная барьерная пластина имеет наклонную поверхность, при этом наклонная поверхность первой Н-образной барьерной пластины взаимодействует с второй наклонной поверхностью первого фрикционного башмака, а наклонная поверхность второй Н-образной барьерной пластины взаимодействует с второй наклонной поверхностью второго фрикционного башмака, причем наклонная поверхность каждой Н-образной барьерной пластины и вторая наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под вторым заданным углом; первую и вторую фрикционные пластины, причем первая фрикционная пластина расположена со стороны первой Н-образной барьерной пластины, а вторая фрикционная пластина - со стороны второй Н-образной барьерной пластины; первый и второй С-образной формы вкладыши износа, причем первый С-образный вкладыш износа расположен со стороны первого фрикционной пластины, второй С-образный вкладыш износа - со стороны второй фрикционной пластины и зафиксированы в углублениях боковых стенок корпуса; нажимной элемент, выполненный с первой и второй наклонными поверхностями, расположенными на выступающей части нажимного элемента, каждая из которых взаимодействуют со третьей наклонной поверхностью соответствующего фрикционного башмака, причем первая и вторая наклонные поверхности нажимного элемента и третья наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под третьим заданным углом, упругая система образована упругим элементом, расположенным в закрытой части корпуса вдоль главной оси корпуса, центральная пластина выполнена с выступом в ее нижней части для центрирования на главной оси корпуса, нажимной элемент выполнен с плоской внутренней горизонтальной поверхностью с возможностью взаимодействия с упругим элементом, расположенным в закрытой части корпуса, причем в центре нажимного элемента выполнено отверстие, совмещенное с главной осью корпуса для центрирования относительно главной оси посредством размещения в нем участка центрирующего стержня при сборке с последующим изъятием центрирующего стержня, расположенного вдоль главной оси корпуса, упругий элемент образован блоком эластомерных элементов, центрированных между собой посредством установленных между ними пластин, размещенных перпендикулярно главной оси. Каждая барьерная пластина и каждый фрикционный башмак снабжены смазывающими вкладышами. Между фрикционным клином и нажимным элементом установлена пружина для создания силы, поддерживающей фрикционный клин в начальном положении. Нажимной элемент взаимодействует с обеими фрикционными пластинами и имеет выступы, взаимодействующие с нижними торцами фрикционных пластин, с помощью которой усилие от упругого элемента, образованного блоком эластомерных элементов, передается через нажимной элемент на обе фрикционные пластины и возвращает их в начальное положение после каждого удара или силового воздействия на поглощающий аппарат. На горизонтальной поверхности в нижней закрытой части корпуса и на наружной горизонтальной поверхности нажимного элемента имеется кольцеобразное углубление, предназначенное для дополнительного центрирования упругого элемента, образованного блоком эластомерных элементов.

Недостатком известного поглощающего аппарата является отсутствие стержня центрирующего эластомерные элементы во время работы и сложная система центрирования эластомерных элементов вдоль главной оси. Кроме того, в конструкции аппарата используется пружина, которая усложняет устройство и конструкцию нажимного элемента, который в данном исполнении утяжеляет устройство, а также отсутствуют смазывающие вкладыши между С-образными вкладышами износа и фрикционными пластинами, что негативно сказывается на надежности работы устройства.

Задачей, на решение которой направлена заявленное изобретение, является разработка усовершенствованной конструкции поглощающего аппарата, лишенного недостатков вышеуказанных аналогов, а также расширение арсенала технических средств указанного назначения.

Технический результат изобретения заключается в повышении надежности и ресурса работоспособности за счет более точного центрирования взаимодействующих конструктивных элементов фрикционной и упругой систем при воздействии динамической нагрузки и увеличения энергоемкости аппарата при одновременном упрощении конструкции и обеспечении технических требований, предъявляемых в РФ и странах СНГ к поглощающим аппаратам сцепных (автосцепных) устройств железнодорожного подвижного состава.

Указанный технический результат достигается за счет того, что в поглощающем аппарате, содержащем полый корпус с закрытой концевой частью и противоположной открытой концевой частью, через которые проходит главная ось, расположенную в нижней части корпуса упругую систему, и фрикционную систему, расположенную в открытой части корпуса и которая включает: фрикционный клин, расположенный на главной оси корпуса, один конец которого выходит из корпуса, а второй конец расположен вверху открытой части корпуса, причем фрикционный клин имеет первую и вторую наклонную поверхность; первый и второй фрикционные башмаки, расположенные по обе стороны от фрикционного клина, при этом каждый из упомянутых фрикционных башмаков имеет первую, вторую и третью наклонные поверхности, при этом первая наклонная поверхность фрикционного клина взаимодействует с первой наклонной поверхностью первого фрикционного башмака, а вторая наклонная поверхность фрикционного клина взаимодействует с первой наклонной поверхностью второго фрикционного башмака, причем первая и вторая наклонные поверхности фрикционного клина и первая наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под первым заданным углом; первую и вторую барьерные пластины, причем первая барьерная пластина расположена со стороны первого фрикционного башмака, а вторая барьерная пластина - со стороны второго фрикционного башмака, каждая барьерная пластина имеет наклонную поверхность, при этом наклонная поверхность первой барьерной пластины взаимодействует с второй наклонной поверхностью первого фрикционного башмака, а наклонная поверхность второй барьерной пластины взаимодействует с второй наклонной поверхностью второго фрикционного башмака, причем наклонная поверхность каждой барьерной пластины и вторая наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под вторым заданным углом; первую и вторую П-образные фрикционные пластины, причем первая П-образная фрикционная пластина расположена со стороны первой барьерной пластины, а вторая П-образная фрикционная пластина - со стороны второй барьерной пластины; первый и второй вкладыши износа, причем первый вкладыш износа расположен со стороны первой П-образной фрикционной пластины, второй вкладыш износа - со стороны второй П-образной фрикционной пластины и зафиксированы в углублениях боковых стенок корпуса; нажимной элемент, выполненный с первой и второй наклонными поверхностями, каждая из которых взаимодействуют со третьей наклонной поверхностью соответствующего фрикционного башмака, причем первая и вторая наклонные поверхности нажимного элемента и третья наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под третьим заданным углом, упругая система образована упругим элементом, расположенным в закрытой части корпуса вдоль главной оси корпуса на направляющем стержне, причем направляющий стержень выполнен с головкой для его установки в углублении, выполненном в закрытой нижней части корпуса для центрирования направляющего стержня относительно главной оси, нажимной элемент выполнен с плоской внутренней горизонтальной поверхностью с возможностью взаимодействия с упругим элементом, расположенным в закрытой части корпуса, причем в центре нажимного элемента выполнено отверстие, совмещенное с главной осью корпуса для центрирования относительно главной оси посредством размещения в нем участка направляющего стержня, расположенного вдоль главной оси корпуса, упругий элемент образован блоком эластомерных элементов, разделенных между собой посредством установленных между ними пластин, размещенных на направляющем стержне перпендикулярно главной оси корпуса, причем в центре каждого эластомерного элемента выполнено отверстие, совмещенное с главной осью корпуса для центрирования относительно главной оси посредством размещения в нем участка направляющего стержня, причем корпус выполнен с размещенными на противоположных внутренних поверхностях открытой концевой части корпуса П-образными выступами и с размещенными на противоположных сторонах нижней части С-образными противоположно направленными выступами, причем каждый П-образный выступ выполнен с плоской или вогнутой нижней поверхностью с возможностью взаимодействия с соответствующими поверхностями упорных плеч фрикционного клина, а каждый Сообразный выступ выполнен с нижней горизонтальной плоской или вогнутой поверхностью, верхней горизонтальной плоской или вогнутой поверхностью, боковой вертикальной поверхностью, причем каждый боковой выступ каждой пластины барьерной расположен внутри соответствующего С-образного выступа на противоположных сторонах нижней части корпуса таким образом, что нижняя горизонтальная плоская или вогнутая поверхность каждого С-образного выступа корпуса в нижней части взаимодействует с нижней горизонтальной плоской или выпуклой поверхностью соответствующего бокового выступа пластины барьерной, верхняя горизонтальная плоская или вогнутая поверхность каждого С-образного выступа корпуса в нижней части расположена с технологическим зазором от верхней горизонтальной плоской или выпуклой поверхности соответствующего бокового выступа пластины барьерной, боковая вертикальная поверхность каждого С-образного выступа корпуса в нижней части расположена с технологическим зазором от боковой вертикальной поверхности соответствующего бокового выступа пластины барьерной, нажимной элемент выполнен с четырьмя выступами, причем каждый выступ выполнен с верхней поверхностью, П-образная пластина первая и вторая выполнены с выступами по бокам, причем каждый выступ выполнен с поверхностью нижней таким образом, что при возвращении аппарата в исходное рабочее положение поверхность нижняя выступа первой и второй П-образных пластин взаимодействуют с поверхностью верхней соответствующего выступа нажимного элемента, при этом все конструктивные элементы фрикционной системы и упругой системы выполнены и размещены таким образом, что рабочий ход аппарата составляет от 110 до 120 мм.

Целесообразно, чтобы упругий элемент был выполнен из полимерного материала.

Целесообразно, чтобы первый заданный угол составлял около 45±5°, второй заданный угол составлял около 4±3°, а третий заданный угол - около 75±5°.

Целесообразно, чтобы фрикционные башмаки были снабжены смазывающими вкладышами, установленными со стороны барьерных пластин.

Целесообразно, чтобы П-образные фрикционные пластины были снабжены смазывающими вкладышами, установленными со стороны барьерных пластин.

Целесообразно, чтобы П-образные фрикционные пластины были снабжены смазывающими вкладышами, установленными со стороны вкладышей износа.

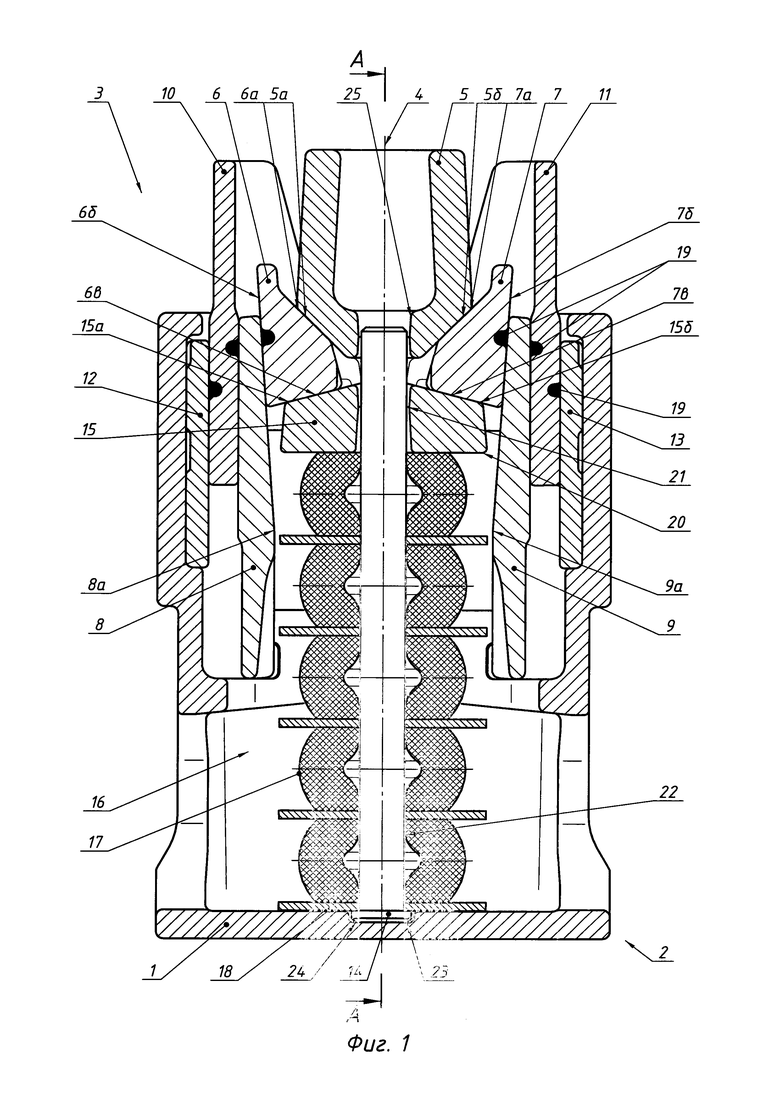

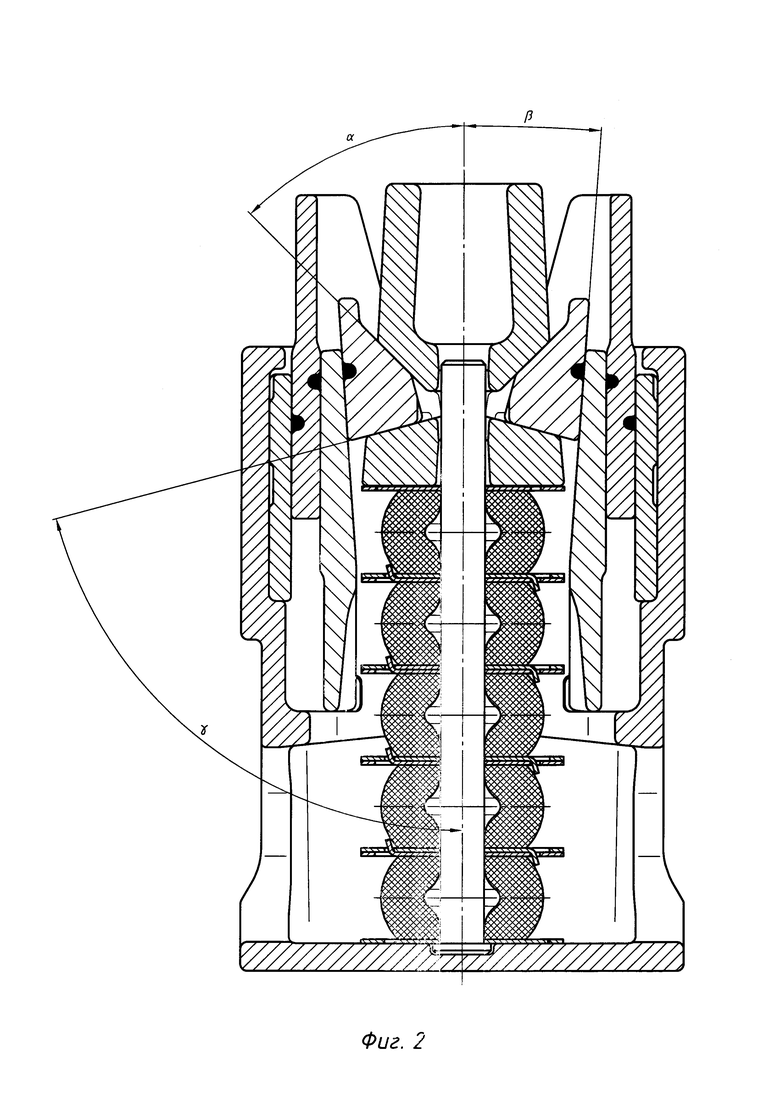

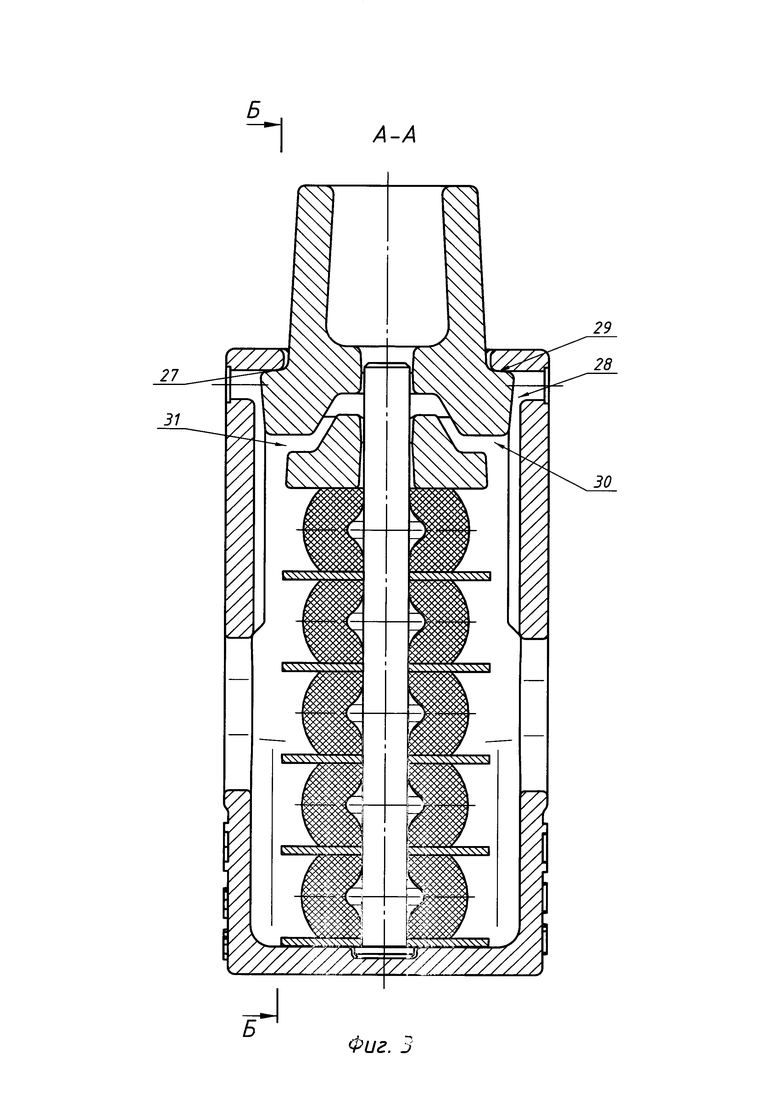

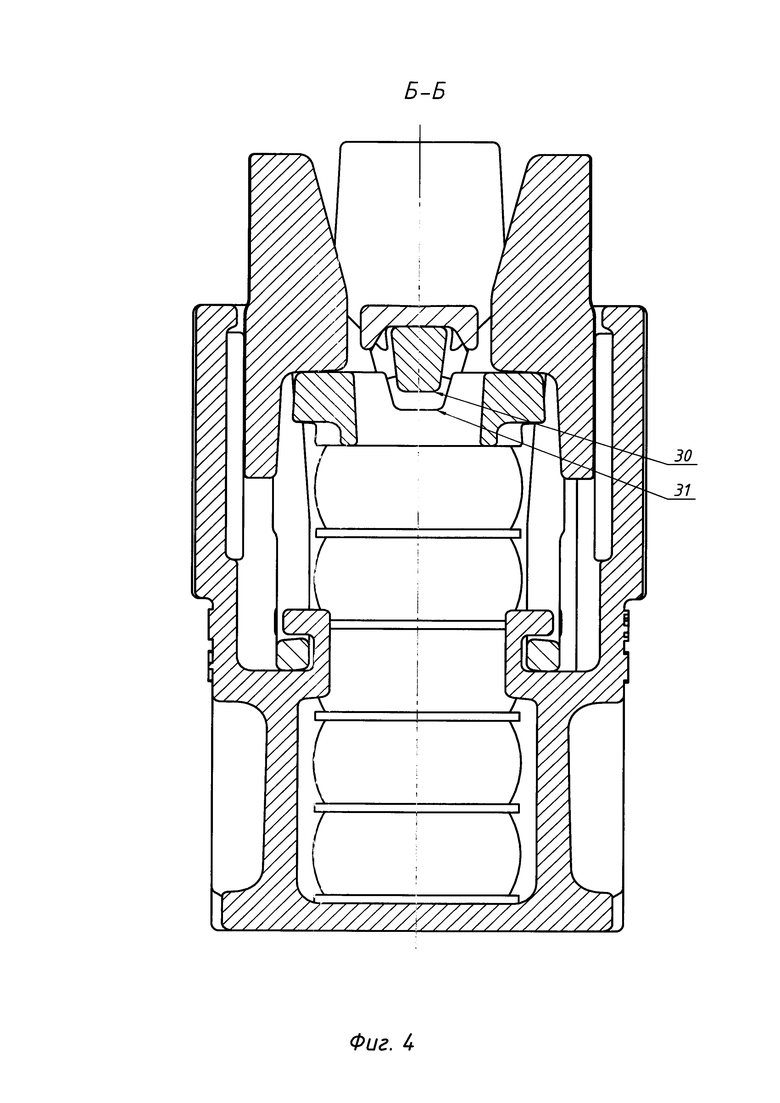

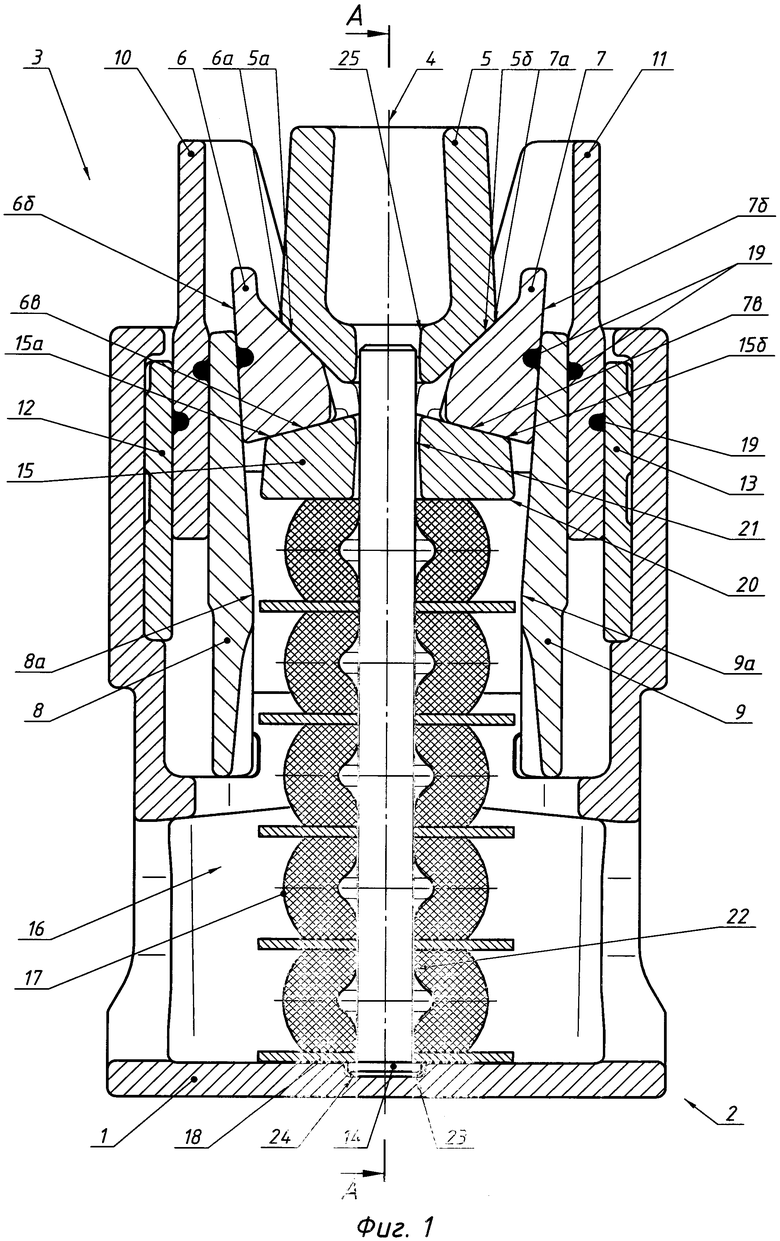

Изобретение иллюстрируется чертежами, где

На фиг. 1 изображен поглощающий аппарат с упругим элементом на направляющем стержне, в разрезе;

На фиг. 2 изображен поглощающий аппарат с упругим элементом на направляющем стержне, в разрезе с обозначением заданных углов;

На фиг. 3 изображено сечение А-А на фиг. 1;

На фиг. 4 изображено сечение Б-Б на фиг. 3;

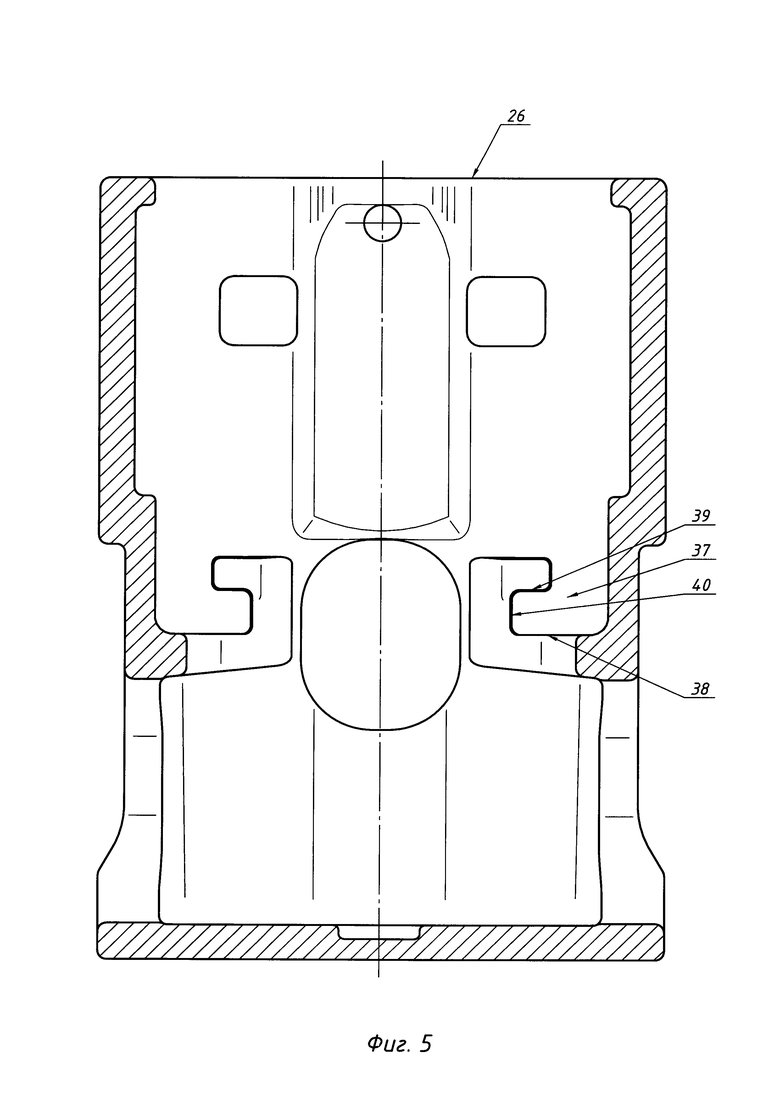

На фиг. 5 изображен корпус поглощающего аппарата в разрезе;

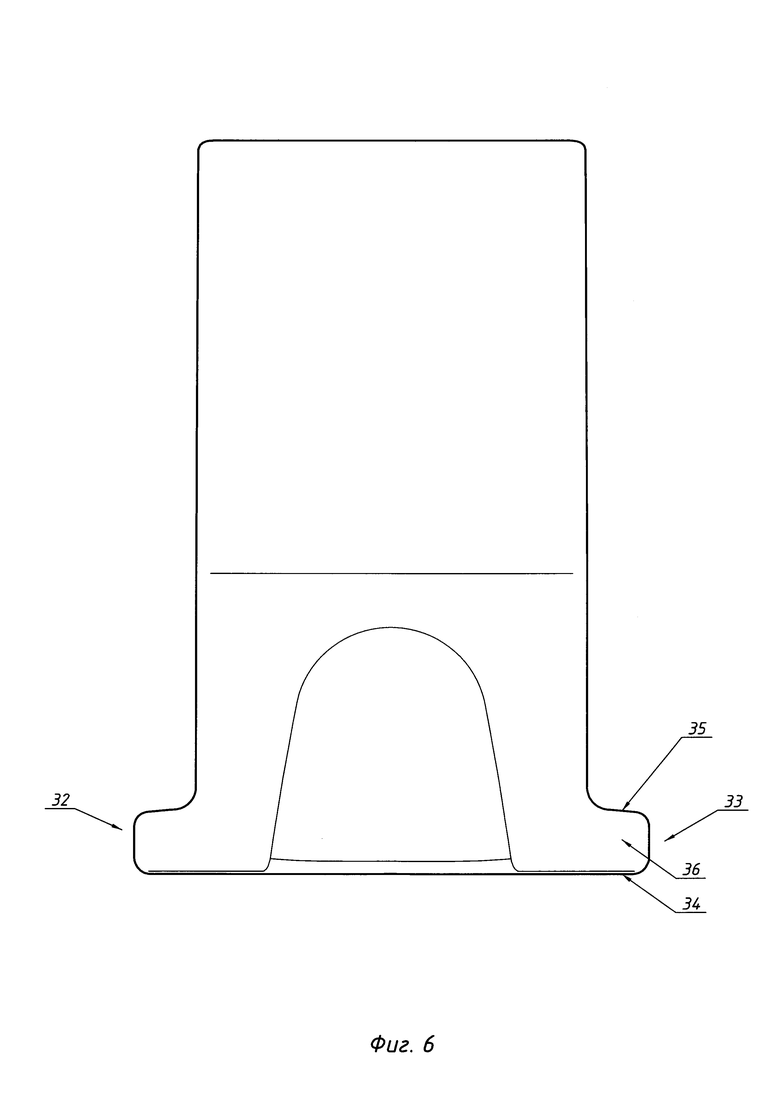

На фиг. 6 изображена барьерная пластина;

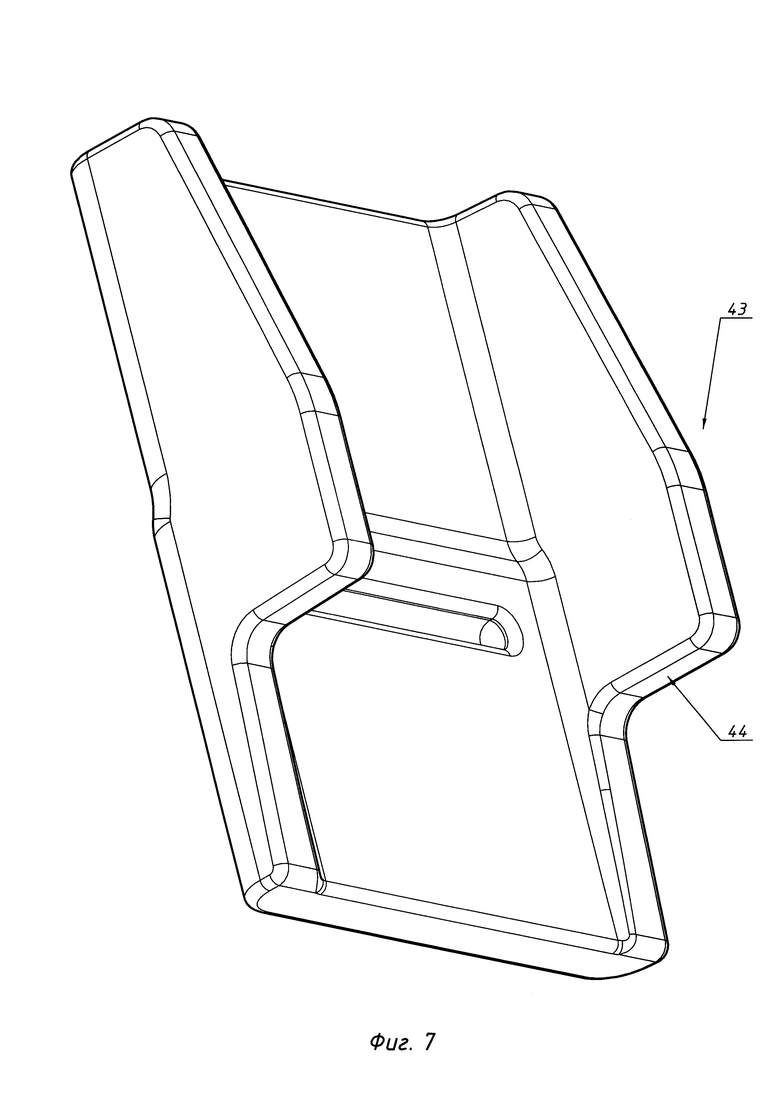

На фиг. 7 изображена П-образная фрикционная пластина;

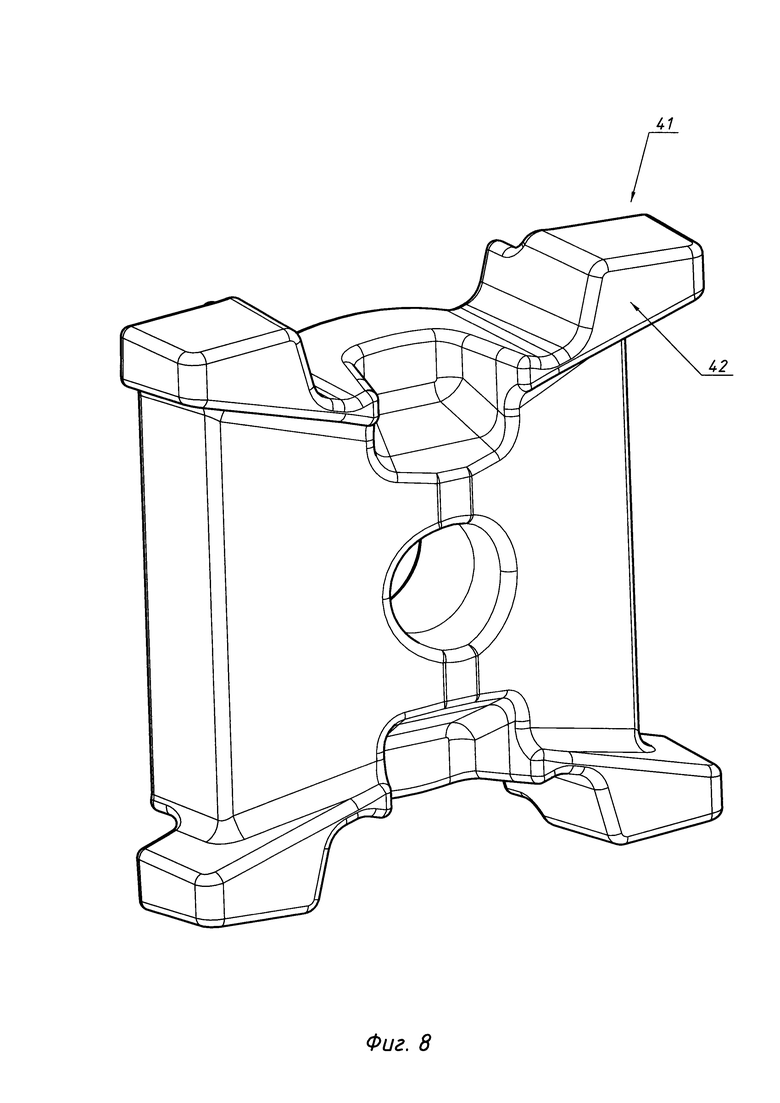

На фиг. 8 изображен нажимной элемент.

В предпочтительном варианте исполнения поглощающий аппарат содержит корпус 1 с закрытой концевой частью 2 и противоположной открытой концевой частью 3, через которые проходит главная ось 4, фрикционную систему, расположенную в открытой части 3 корпуса, направляющий стержень 14, упругую систему, включающую упругий элемент 16. Корпус поглощающего аппарата, направляющий стержень 14 и фрикционная система предпочтительно выполняются из прочных металлов, упругий элемент - из синтетических материалов (например, полимерных материалов).

Фрикционная система включает фрикционный клин 5, расположенный на главной оси 4 корпуса 1, один конец которого выходит из открытой концевой части 3 корпуса 1, а второй конец расположен вверху открытой части корпуса 3, первый 6 и второй 7 фрикционные башмаки, расположенные по обе стороны от фрикционного клина 5. Первый фрикционный башмак 6 имеет первую 6а, вторую 6б и третью 6в наклонные поверхности. Второй фрикционный башмак 7 имеет первую 7а, вторую 7б и третью 7в наклонные поверхности. При этом первая наклонная поверхность 5а фрикционного клина 5 взаимодействует с первой наклонной поверхностью 6а первого фрикционного башмака 6, а вторая наклонная поверхность 5б фрикционного клина 5 взаимодействует с первой наклонной поверхностью 7а второго фрикционного башмака 7. Первая наклонная поверхность 5а и вторая наклонная поверхность 5б фрикционного клина 5 и первая наклонная поверхность 6а, 7а каждого фрикционного башмака 6, 7 расположены относительно главной оси корпуса под первым заданным углом α, который составляет около 45±5°, предпочтительно - 45°.

Кроме того, фрикционная система включает первую 8 и вторую 9 барьерные пластины, причем первая барьерная пластина 8 расположена со стороны первого фрикционного башмака 6, а вторая барьерная пластина 9 - со стороны второго фрикционного башмака 7. Первая барьерная пластина 8 имеет наклонную поверхность 8а. Вторая барьерная пластина9 так же имеет наклонную поверхность 9а. При этом наклонная поверхность 8а первой барьерной пластины 8 взаимодействует с второй наклонной поверхностью 6б первого фрикционного башмака 6, а наклонная поверхность 9а второй барьерной пластины 9 взаимодействует с второй наклонной поверхностью 7б второго фрикционного башмака 7. Наклонная поверхность 8а, 9а каждой барьерной пластины 8, 9 и вторая наклонная поверхность 6б, 7б каждого фрикционного башмака 6, 7 расположены относительно главной оси корпуса под вторым заданным углом β, который составляет около 4±3°, предпочтительно - 4°.

Кроме того, фрикционная система включает первую 10 и вторую 11 П-образные фрикционные пластины, причем первая П-образная фрикционная пластина 10 расположена со стороны первой барьерной пластины 8, а вторая П-образная фрикционная пластина 11 - со стороны второй барьерной пластины. Первый 12 и второй 13 вкладыши износа, изолирующие корпус 1 от фрикционного воздействия подвижных элементов, причем первый вкладыш износа 12 расположен со стороны первой П-образной фрикционной пластины 10, а второй вкладыш износа 13 - со стороны второй П-образной фрикционной пластины 11 и зафиксированы в углублениях боковых стенок корпуса 1. Использование вкладышей износа 12, 13 позволяет изготавливать корпус 1 поглощающего аппарата из полимерного материала, поскольку вкладыши 12, 13 изолируют стенки корпуса 1 от подвижных частей корпуса. Это обеспечивает отсутствие поверхностей трения корпуса 1 с подвижными деталями, что приводит к отсутствию износа стенок корпуса, увеличению ресурса и повышению надежности поглощающего аппарата.

Для обеспечения износостойкости деталей аппарата фрикционные башмаки 6, 7 со стороны барьерных пластин 8, 9 и П-образные фрикционные пластины 10, 11 со стороны барьерных пластин 8, 9 и со стороны вкладышей износа 12, 13 снабжены смазывающими вкладышами 26, которые в результате трения обеспечивают твердую (сухую) смазку стенок фрикционных башмаков 6, 7 и П-образных фрикционных пластин 10, 11 и предотвращают быстрый износ деталей.

Каждый смазывающий вкладыш 19 может быть выполнен одно-, двух- или трехслойным. Целесообразно использование трехслойных смазывающих вкладышей 19. Первый слой, соприкасающийся с поверхностью барьерных пластин 8, 9 и вкладышей износа 12, 13, включает крупные абразивные частицы и ускоряет процесс приработки поверхностей. Второй (средний) слой содержит смазку с более мелким дисперсным абразивным зерном, чем в первом слое, что повышает чистоту поверхности пар трения барьерных пластин 8, 9 с фрикционными башмаками 6, 7, барьерных пластин 8, 9 с П-образными фрикционными пластинами 10, 11 и П-образных фрикционных пластин 10, 11 с вкладышами износа 12, 13. Третий слой, соприкасающийся с поверхностью фрикционных башмаков 6, 7 и П-образных фрикционных пластин 10, 11 обеспечивает достижение необходимого коэффициента трения и снижение износа деталей после того, как свою функцию выполнят первые два слоя. Для изготовления вкладышей 19 используются более мягкие металлы, чем металл фрикционных элементов (например, медь, бронза, графит), или иные материалы с добавлением в первые два слоя более твердых металлов, чем металл фрикционных элементов (например, алмазная крошка). При этом абразивность второго слоя меньше первого, а третий слой не является абразивным и состоит только из мягкого материала (более мягкого, чем металл фрикционных элементов).

Смазывающие вкладыши 19 изготавливаются путем прессования абразивных и смазочных порошков в листы с последующей штамповкой вкладышей. Вкладыши помещаются во фрикционные элементы путем запрессовки при сборке.

Фрикционная система также включает нажимной элемент 15, выполненный с первой наклонной поверхностью 15а, которая взаимодействуют с третьей наклонной поверхностью 6в первого фрикционного башмака 6, и второй наклонной поверхностью 15б, которая взаимодействуют с третьей наклонной поверхностью 7в второго фрикционного башмака 7. Причем каждая наклонная поверхность 15а, 15б нажимного элемента 15 и третья наклонная поверхность 6в, 7в каждого фрикционного башмака 6, 7 расположены относительно главной оси корпуса под третьим заданным углом γ, который составляет 75±5°, предподчтительно - 75°.

Нажимной элемент имеет выступы, взаимодействующие с выступами каждой П-образной фрикционной пластины, предназначенными для возвращения П-образных фрикционных пластин в начальное положение после каждого удара или силы, воздействующей на поглощающий аппарат.

Внутренняя горизонтальная поверхность 20 нажимного элемента 15 выполнена цельной и в целом плоской с возможностью взаимодействия с блоком 16, состоящим из эластомерных элементов 17 и пластин 18, расположенным на направляющем элементе 14 в закрытой части 2 корпуса 1.

Нажимной элемент 15 выполнен с отверстием 21, расположенным соосно на главной оси корпус и предназначенным для центрирования относительно главной оси корпуса, блока 16 из эластомерных элементов 17 и пластин 18 и направляющего стержня 14 посредством установки в отверстии 21 участка направляющего стержня 14.

В предпочтительном варианте корпус 1 выполнен с П-образными выступами 26 на внутренних поверхностях открытой концевой части 3 корпуса 1, причем каждый П-образный выступ 26 выполнен с плоской или вогнутой нижней поверхностью 27,фрикционный клин 5 выполнен с упорными плечами 28, которые выполнены с верхней плоской или выпуклой поверхностью 29 и нижним выступом 30, нажимной элемент 15 выполнен с углублениями 31.При этом нижние выступы 30 упорных плеч 28 фрикционного клина 5 расположены в углублениях 31 нажимного элемента 15 с технологическим зазором, таким образом обеспечивается дополнительное взаимное позиционирование фрикционного клина 5 относительно нажимного элемента 15 и предотвращается не запланированная разборка поглощающего аппарата.

В предпочтительном варианте исполнения упругий элемент 16 представляет собой блок концентрично установленных на направляющем стержне 14 пружинящих элементов 17, выполненных из термопластичного полиэфирного эластомера, и пластин 18. Каждый эластомерный элемент 17 выполнен с центральным отверстием и имеет в целом цилиндрическую форму. Соседние эластомерные элементы 17 разделены металлическими пластинами 18, соприкасающимися с торцами эластомерных элементов 17 и выполненными методом штамповки. Эластомерные элементы 17 расположены в закрытой части корпуса 2 таким образом, что их отверстия размещены на главной оси корпуса с образованием одного центрального канального отверстия 22, проходящего через все эластомерные элементы 17. Каждая пластина 18 содержит центральное отверстие, совпадающее с отверстием в эластомерном элементе 17, причем их отверстия расположены вдоль главной оси таким образом, что они совмещены с канальным отверстием 22, проходящим через все эластомерные элементы 17 и пластины 18, расположенные вдоль главной оси и позволяющие центрировать эластомерные элементы 17 и пластины 18 относительно главной оси и направляющего стержня 14 посредством расположения его части в отверстии 22.

На внутренней горизонтальной поверхности закрытой части 2 корпуса выполнено конусовидное или цилиндрическое углубление 23, размещенное на главной оси корпуса и предназначенное для центрирования относительно главной оси корпуса направляющего стержня 14 посредством установленной в углублении 30 головки 24 направляющего стержня 14, прижатой и зафиксированной нижней пластиной 18.

В предпочтительном варианте исполнения пластина барьерная 8 и 9 выполнена на противоположных сторонах с боковыми выступами 32 и 33 в нижней части, причем каждый боковой выступ 32 и 33 пластины барьерной 8 и 9 выполнен с нижней горизонтальной плоской или выпуклой поверхностью 34, верхней горизонтальной плоской или выпуклой поверхностью 35, боковой вертикальной поверхностью 36, корпус выполнен с размещенными на противоположных сторонах нижней части С-образными противоположно направленными выступами 37, причем каждый С-образный выступ 37 выполнен с нижней горизонтальной плоской или вогнутой поверхностью 38, верхней горизонтальной плоской или вогнутой поверхностью 39, боковой вертикальной поверхностью 40, причем каждый боковой выступ 32 и 33 каждой пластины барьерной 8 и 9 расположен внутри соответствующего С-образного выступа 37 на противоположных сторонах нижней части корпуса 1 таким образом, что нижняя горизонтальная плоская или вогнутая поверхность 38 каждого С-образного выступа 37 корпуса 1 в нижней части взаимодействует с нижней горизонтальной плоской или выпуклой поверхностью 34 соответствующего бокового выступа 32 и 33 пластины барьерной 8 и 9, верхняя горизонтальная плоская или вогнутая поверхность 39 каждого С-образного выступа 37 корпуса 1 в нижней части расположена с технологическим зазором от верхней горизонтальной плоской или выпуклой поверхности 35 соответствующего бокового выступа 32 и 33 пластины барьерной 8 и 9, боковая вертикальная поверхность 40 каждого С-образного выступа 37 корпуса 1 в нижней части расположена с технологическим зазором от боковой вертикальной поверхности 36 соответствующего бокового выступа 32 и 33 пластины барьерной 8 и 9.

Нажимной элемент 15 выполнен с четырьмя выступами 41, причем каждый выступ 41 выполнен с верхней поверхностью 42, П-образная пластина первая 10 и вторая 11 выполнены с выступами 43 по бокам, причем каждый выступ 43 выполнен с поверхностью нижней 44. В собранном состоянии аппарата поверхность нижняя 44 выступа 43 первой 10 и второй 11 П-образных пластин взаимодействуют с поверхностью верхней 42 соответствующего выступа 41 нажимного элемента 15. Во время сжатия аппарата между поверхностью верхней 42 выступа 41 нажимного элемента 15 и поверхностью нижней 44 выступа 43 П-образная пластины первой 10 и второй 11 образуется технологический зазор. При возвращении аппарата в исходное рабочее положение технологический зазор между поверхностью верхней 42 выступа 41 нажимного элемента 15 и поверхностью нижней 44 выступа 43 П-образная пластины первой 10 и второй 11 закрывается и поверхность нижняя 44 выступа 43 первой 10 и второй 11 П-образных пластин соприкасается с поверхностью верхней 42 соответствующего выступа 41 нажимного элемента 15 и взаимодействует до возвращения аппарат в исходное рабочее положение.

При таком выполнении и размещении всех конструктивных элементов, входящих в состав упругой системы и фрикционной системы, появляется возможность обеспечить при работе заявленного устройства рабочий ход поглощающего аппарата составляющий от 110 до 120 мм., что позволяет, в свою очередь, обеспечить соответствие техническим требованиям, предъявляемым в РФ и странах СНГ к поглощающим аппаратам сцепных (автосцепных) устройств железнодорожного подвижного состав, и увеличить энергоемкость, увеличив площади фрикционных поверхностей, а также обеспечить достижение указанного выше технического результата.

Последовательность сборки поглощающего аппарата

Блок 16 из эластомерных элементов 17 и пластин 18 устанавливают на направляющий стержень 14, имеющий головку 24, причем между соседними эластомерными элементами 17 и под нижним эластомерным элементом 17 расположены пластины 18. Затем блок 16 из эластомерных элементов 17 и пластин 18 вместе с направляющим стержнем 14 устанавливают в закрытую часть корпуса 2 головкой 24 направляющего стержня 14 в углубление 23. Сверху на блок 16 из эластомерных элементов 17 и пластины 18 устанавливается нажимной элемент 15. С помощью пресса, воздействующего на нажимной элемент 15, блок 16 из эластомерных элементов 17 и пластин 18 сжимают до положения, которое фиксируют приспособлением, вставляемым во фронтальные отверстия в корпусе 1. Далее в корпус 1 в повернутом вокруг оси 4 положении относительно рабочего положения опускают фрикционный клин 5 таким образом, что часть направляющего элемента 14 находится в отверстии фрикционного клина 5 и упорные плечи 28 фрикционного клина 5 находятся ниже верхнего конца П-образных выступов 26 на внутренних поверхностях открытой концевой части 3 корпуса 1, далее фрикционный клин 5 поворачивают и устанавливают в исходное положение таким образом, чтобы упорные плечи 28 фрикционного клина 5 соприкасались верхней плоской или выпуклой поверхностью 29 с плоской или вогнутой нижней поверхностью 27 верхнего конца П-образного выступа 26 на внутренних поверхностях открытой концевой части 3 корпуса 1. Далее устанавливаются одновременно фрикционные башмаки 6, 7. Затем устанавливаются барьерные пластины 8, 9. Далее устанавливаются вкладыши износа 12, 13 и фиксируются в углублениях боковых стенок корпуса 1. Затем устанавливаются П-образные фрикционные пластины 10, 11 таким образом, что боковые выступы 33 П-образных фрикционных пластин 10, 11 соприкасаются с разделенными выступами 34 нажимного элемента 15. С помощью пресса, воздействующего на фрикционный клин 5, который воздействует на всю фрикционную систему, сжимают блок 16 из эластомеров 17 и пластин 18 до положения, при котором вынимают приспособление. Затем с фрикционного клина 5 снимают нагрузку со стороны пресса, все детали поглощающего аппарата занимают свое исходное рабочее положение. При этом нижние выступы 30 упорных плеч 28 фрикционного клина 5 расположены в углублении 31 нажимного элемента 15 с технологическим зазором, таким образом обеспечивается дополнительное взаимное позиционирование фрикционного клина 5 относительно нажимного элемента 15 и предотвращается не запланированная разборка поглощающего аппарата.

Поглощающий аппарат работает следующим образом.

При воздействии динамической ударной нагрузки на фрикционный клин 5 усилие передается на первый 6 и второй 7 фрикционные башмаки, барьерные пластины 6, 7, создавая силу трения фрикционных поверхностей в парах: фрикционный клин 5 и фрикционный башмак 6 (7). Первый 6 и второй 7 фрикционные башмаки передают усилие от фрикционного клина 5 на первую 8 и вторую 9 барьерные пластины соответственно и нажимной элемент 15. Первая 8 и вторая 9барьерные пластины передают усилие от первого 6 и второго 7 фрикционных башмаков на первую 10 и вторую 11 П-образные фрикционные пластины соответственно. Первая 10 и вторая 11 П-образные фрикционные пластины передают усилие от первой 8 и второй 9 барьерных пластин на первый 12 и второй 13 вкладыши износа соответственно. Первый 12 и второй 13 вкладыши износа установлены в углублениях боковых стенок корпуса 1 и находятся в неподвижном состоянии относительно него. Одновременно усилия с первого 6 и второго 7 фрикционных башмаков воздействуют на нажимной элемент 15, создавая силу трения фрикционных поверхностей в местах контакта. Нажимной элемент 15 передает усилие от первого 6, второго 7 фрикционных башмаков на блок 16 из эластомерных элементов 17 и пластин 18, который установлен в закрытой части корпуса 2 без возможности осевого смещения и имеет упорную контактную поверхность. Центрирование блока 16 из эластомерных элементов 17 и пластин 18 на оси осуществляется с помощью направляющего стержня 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поглощающий аппарат | 2019 |

|

RU2736971C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2670353C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2021 |

|

RU2777343C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2023 |

|

RU2799912C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2012 |

|

RU2505440C1 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2023 |

|

RU2822346C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2023 |

|

RU2804557C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2014 |

|

RU2575315C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2023 |

|

RU2799910C1 |

| Скользун опорный | 2019 |

|

RU2800219C2 |

Изобретение относится к области сцепных и автосцепных устройств железнодорожного подвижного состава. Поглощающий аппарат содержит полый корпус, упругую систему, нажимной элемент и фрикционную систему, расположенную в открытой части корпуса. Упругая система образована упругим элементом, расположенным в закрытой части корпуса на направляющем стержне. Направляющий стержень выполнен с головкой для его установки в углублении, выполненном в нижней части корпуса для центрирования относительно главной оси. Нажимной элемент выполнен с плоской внутренней горизонтальной поверхностью с возможностью взаимодействия с упругим элементом. В центре нажимного элемента выполнено отверстие для центрирования посредством размещения в нем участка направляющего стержня. Упругий элемент образован блоком эластомерных элементов, разделенных между собой пластинами, установленными на направляющем стержне. Рабочий ход поглощающего аппарата составляет от 110 до 120 мм. Достигается повышение надежности и ресурса работоспособности за счет более точного центрирования взаимодействующих конструктивных элементов фрикционной и упругой систем при воздействии динамической нагрузки и увеличения энергоемкости аппарата при одновременном упрощении конструкции. 6 з.п. ф-лы, 8 ил.

1. Поглощающий аппарат, содержащий полый корпус с закрытой концевой частью и противоположной открытой концевой частью, через которые проходит главная ось, расположенную в нижней части корпуса упругую систему, и фрикционную систему, расположенную в открытой части корпуса и которая включает: фрикционный клин, расположенный на главной оси корпуса, один конец которого выходит из корпуса, а второй конец расположен вверху открытой части корпуса, причем фрикционный клин имеет первую и вторую наклонную поверхности; первый и второй фрикционные башмаки, расположенные по обе стороны от фрикционного клина, при этом каждый из упомянутых фрикционных башмаков имеет первую, вторую и третью наклонные поверхности, при этом первая наклонная поверхность фрикционного клина взаимодействует с первой наклонной поверхностью первого фрикционного башмака, а вторая наклонная поверхность фрикционного клина взаимодействует с первой наклонной поверхностью второго фрикционного башмака, причем первая и вторая наклонные поверхности фрикционного клина и первая наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под первым заданным углом; первую и вторую барьерные пластины, причем первая барьерная пластина расположена со стороны первого фрикционного башмака, а вторая барьерная пластина - со стороны второго фрикционного башмака, каждая барьерная пластина имеет наклонную поверхность, при этом наклонная поверхность первой барьерной пластины взаимодействует со второй наклонной поверхностью первого фрикционного башмака, а наклонная поверхность второй барьерной пластины взаимодействует со второй наклонной поверхностью второго фрикционного башмака, причем наклонная поверхность каждой барьерной пластины и вторая наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под вторым заданным углом; первую и вторую П-образные фрикционные пластины, причем первая П-образная фрикционная пластина расположена со стороны первой барьерной пластины, а вторая П-образная фрикционная пластина - со стороны второй барьерной пластины; первый и второй вкладыши износа, причем первый вкладыш износа расположен со стороны первой П-образной фрикционной пластины, второй вкладыш износа - со стороны второй П-образной фрикционной пластины и зафиксированы в углублениях боковых стенок корпуса; нажимной элемент, выполненный с первой и второй наклонными поверхностями, каждая из которых взаимодействуют с третьей наклонной поверхностью соответствующего фрикционного башмака, причем первая и вторая наклонные поверхности нажимного элемента и третья наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под третьим заданным углом, упругая система образована упругим элементом, расположенным в закрытой части корпуса вдоль главной оси корпуса на направляющем стержне, нажимной элемент выполнен с плоской внутренней горизонтальной поверхностью с возможностью взаимодействия с упругим элементом, расположенным в закрытой части корпуса, причем в центре нажимного элемента выполнено отверстие, совмещенное с главной осью корпуса для центрирования относительно главной оси посредством размещения в нем участка направляющего стержня, расположенного вдоль главной оси корпуса, упругий элемент образован блоком эластомерных элементов, разделенных между собой посредством установленных между ними пластин, размещенных на направляющем стержне перпендикулярно главной оси корпуса, причем в центре каждого эластомерного элемента выполнено отверстие, совмещенное с главной осью корпуса для центрирования относительно главной оси посредством размещения в нем участка направляющего стержня, между нижним эластомерным элементом и внутренней горизонтальной поверхностью закрытой части корпуса расположена пластина, отличающийся тем, что фрикционный клин выполнен с упорными плечами, каждый из которых имеет верхнюю плоскую или выпуклую поверхность с нижним выступом, а нажимной элемент выполнен с углублениями и размещен таким образом, что нижние выступы упорных плеч фрикционного клина расположены в углублениях нажимного элемента с технологическим зазором для обеспечения взаимного позиционирования фрикционного клина относительно нажимного элемента и предотвращения незапланированной разборки поглощающего аппарата, пластина барьерная выполнена на противоположных сторонах с боковыми выступами в нижней части, причем каждый боковой выступ пластины барьерной выполнен с нижней горизонтальной плоской или выпуклой поверхностью, верхней горизонтальной плоской или выпуклой поверхностью, боковой вертикальной поверхностью, корпус выполнен с размещенными на противоположных внутренних поверхностях открытой концевой части корпуса П-образными выступами и с размещенными на противоположных сторонах нижней части С-образными противоположно направленными выступами, причем каждый П-образный выступ выполнен с плоской или вогнутой нижней поверхностью с возможностью взаимодействия с соответствующими поверхностями упорных плеч фрикционного клина, а каждый С-образный выступ выполнен с нижней горизонтальной плоской или вогнутой поверхностью, верхней горизонтальной плоской или вогнутой поверхностью, боковой вертикальной поверхностью, причем каждый боковой выступ каждой пластины барьерной расположен внутри соответствующего С-образного выступа на противоположных сторонах нижней части корпуса таким образом, что нижняя горизонтальная плоская или вогнутая поверхность каждого С-образного выступа корпуса в нижней части взаимодействует с нижней горизонтальной плоской или выпуклой поверхностью соответствующего бокового выступа пластины барьерной, верхняя горизонтальная плоская или вогнутая поверхность каждого С-образного выступа корпуса в нижней части расположена с технологическим зазором от верхней горизонтальной плоской или выпуклой поверхности соответствующего бокового выступа пластины барьерной, боковая вертикальная поверхность каждого С-образного выступа корпуса в нижней части расположена с технологическим зазором от боковой поверхности соответствующего бокового выступа пластины барьерной, направляющий стержень выполнен с головкой, а на внутренней горизонтальной поверхности закрытой части корпуса выполнено конусовидное или цилиндрическое углубление, размещенное на главной оси корпуса и предназначенное для центрирования относительно главной оси корпуса направляющего стержня посредством установки в углублении головки направляющего стержня, прижатой и зафиксированной нижней пластиной, при этом все конструктивные элементы фрикционной системы и упругой системы выполнены и размещены таким образом, что рабочий ход аппарата составляет от 110 до 120 мм.

2. Поглощающий аппарат по п. 1, отличающийся тем, что первый заданный угол составлял около 45±5°, второй заданный угол составлял около 4±3°, а третий заданный угол - около 75±5°.

3. Поглощающий аппарат по п. 1, отличающийся тем, что фрикционные башмаки снабжены смазывающими вкладышами.

4. Поглощающий аппарат по п. 3, отличающийся тем, что смазывающие вкладыши установлены со стороны барьерных пластин.

5. Поглощающий аппарат по п. 1, отличающийся тем, что П-образные фрикционные пластины снабжены смазывающими вкладышами.

6. Поглощающий аппарат по п. 5, отличающийся тем, что смазывающие вкладыши установлены со стороны барьерных пластин.

7. Поглощающий аппарат по п. 5, отличающийся тем, что смазывающие вкладыши установлены со стороны вкладышей износа.

| УЗЕЛ ПОГЛОЩАЮЩЕГО АППАРАТА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА (ВАРИАНТЫ), КОРПУС ДЛЯ УЗЛА ПОГЛОЩАЮЩЕГО АППАРАТА И СПОСОБ СБОРКИ УЗЛА ПОГЛОЩАЮЩЕГО АППАРАТА (ВАРИАНТЫ) | 2012 |

|

RU2593732C2 |

| ФРИКЦИОННЫЙ ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2659366C1 |

| US 6478173 B2, 12.11.2002 | |||

| US 4645187 A, 24.02.1987. | |||

Авторы

Даты

2022-06-14—Публикация

2019-07-31—Подача