Настоящее изобретение относится к устройствам поглощения энергии удара, устанавливаемых, в частности, на вагоны и локомотивы с целью амортизации при ударении вагонов друг о друга.

Известны различные конструкции поглощающих аппаратов (в частности, по патентам США №4556149 и №4591059). Известен, в частности, поглощающий аппарат железнодорожного вагона по патенту РФ №2225306, опубликованному 10.03.2004, включающий корпус с закрытой концевой частью и противоположной открытой концевой частью, между которыми проходит ось с размещенным на ней пакетом эластомерных подушек, а также размещенный внутри корпуса на оси нажимной клин, опирающийся на фрикционные клинья.

Проблемой подобных изделий является смазка подвижных элементов, трущихся друг об друга. Так, недостатком указанных аналогов является износ стенок корпуса в местах контакта с ними фрикционных элементов, что в конечном итоге приводит к снижению надежности и, как следствие, к выходу из строя аппарата. Кроме того, новый поглощающий аппарат набирает необходимую энергоемкость в течение длительного времени: от месяца до года, в зависимости от режима работы. Это происходит потому, что в конструкции используются пары трения (клин, конус, корпус) и эти детали после установки должны приработаться для достижения площади максимального контакта поверхностей.

Ближайшим аналогом предлагаемого изобретения является конструкция поглощающего аппарата по патенту на полезную модель №90397, опубликованному 10.01.2010. Данная конструкция помимо вышеуказанных элементов содержит также вкладыши, установленные в выемках удлиненных фрикционных поверхностей, что, впрочем, не обеспечивает полного устранения вышеуказанных недостатков.

Целью разработки настоящего изобретения является преодоление этих недостатков.

Техническим результатом, достигаемым в результате использования настоящего изобретения, является повышение начальной и номинальной энергоемкости поглощающего аппарата, повышение надежности, увеличение срока его службы, обеспечение равных характеристик поглощающего аппарата на протяжении всего срока его службы. Данный технический результат достигается за счет следующей конструкции поглощающего аппарата.

Поглощающий аппарат имеет корпус с закрытой концевой частью и открытой противоположной частью, через которые проходит главная ось. При этом открытая концевая часть выполнена с удлиненными подвижными фрикционными элементами, которые можно именовать клиньями, башмаками, как это было сделано в указанных выше аналогах.

Внутри корпуса на оси размещены пакет эластомерных подушек и нажимной клин.

Поглощающий аппарат отличается тем, что в области пар трения «корпус-фрикционный элемент» установлены вкладыши с возможностью образования из них в результате трения твердой (сухой) смазки стенок корпуса. При этом каждый вкладыш выполнен, по крайней мере, трехслойным.

Первый слой, соприкасающийся с поверхностью фрикционного элемента, включает крупные абразивные частицы и ускоряет процесс приработки поверхностей.

Второй средний слой содержит смазку с более мелким дисперсным абразивным зерном, чем первый слой, что повышает чистоту поверхности пар трения.

Третий слой, который соприкасается с поверхностью корпуса, обеспечивает достижение необходимого коэффициента трения и снижения износа деталей после того как свою функцию выполнят первые два слоя.

В качестве материалов для вкладыша используются более мягкие металлы или иные материалы, чем металл фрикционных элементов (например, медь, бронза, графит) с добавлением к ним в первые два слоя вкладыша более твердых материалов, чем металл фрикционных элементов (например, алмазная крошка). При этом абразивность второго слоя меньше, чем первого, а третий слой не является абразивным и состоит только из более мягкого материала, чем металл фрикционных элементов.

Если у вкладыша больше слоев, чем три, то материалы подбирают в соответствии с указанным выше принципом: в каждом следующем слое уменьшают его абразивность, а последний слой состоит только из мягкого материала и не является абразивным.

Таким образом, вариантов подбора материалов для вкладышей может быть множество. Процесс приработки трущихся пар - это снятие тончайших слоев металла посредством мелкозернистых абразивных порошков в среде смазки или алмазных паст. Абразивные слои подбираются, исходя из требований необходимой чистоты приработки с учетом количества слоев, и могут иметь зерна алмаза и других материалов.

Пример 1 выполнения вкладыша. Вкладыш имеет три слоя. Первый слой выполняют из меди с добавлением алмазной крошки, второй слой выполняют из меди с добавлением алмазной крошки, но с меньшей абразивностью (т.е. с более мелким зерном алмазной крошки), а третий слой выполняют только из меди.

Пример 2 выполнения вкладыша. Вкладыш имеет пять слоев. Слои с первого по четвертый выполняют из графита с добавлением алмазной крошки, при этом уменьшают абразивность каждого следующего слоя. Пятый слой выполняют только из графита.

Описанное выше конструктивное выполнение заявленного аппарата, поглощающего энергию удара, позволяет в процессе его эксплуатации создать такие условия работы сопряженных элементов конструкции (пар трения), при которых на каждом эксплуатационном цикле будет обеспечена возможность придавать нужные характеристики парам трения, что способствует повышению эффективности работы и надежности аппарата. Использование в первом и во втором слоях вкладыша смазочных слоев, ускоряющих процесс приработки, позволяет получить с конвейера аппарат нужной энергоемкости, а после истирания этих слоев используется третий слой со смазкой, обеспечивающей необходимый коэффициент трения уже приработанных деталей.

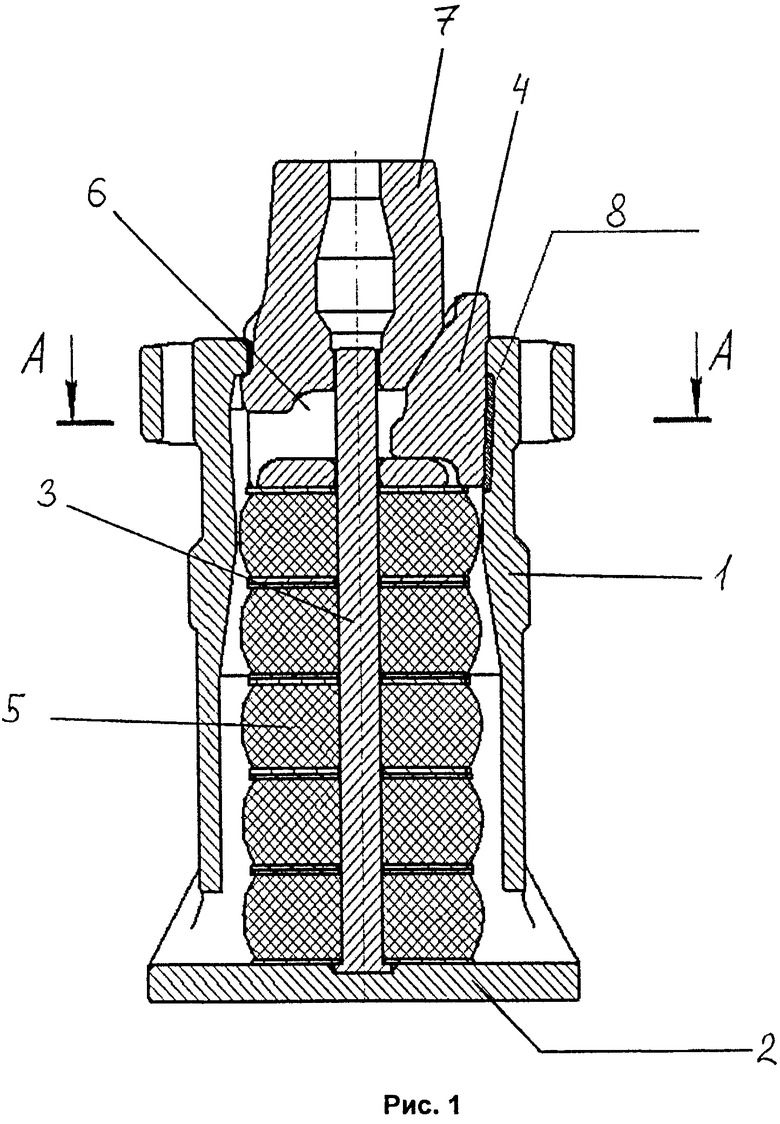

Изобретение иллюстрируется чертежами, где на рис.1 изображен в вертикальном положении поглощающий аппарат в разрезе с указанием уровня горизонтального сечения А-А, на рис.2 показано само сечение А-А, а на рис.3 изображен трехслойный вкладыш.

На чертежах обозначены:

1 - корпус поглощающего аппарата

2 - закрытая концевая часть

3 - противоположная открытая концевая часть

4 - удлиненные фрикционные элементы

5 - пакет эластомерных подушек

6 - нажимной клин

7 - воспринимающий усилие конус

8 - вкладыш

Производство вкладышей осуществляют по известной технологии: под действием пресса производятся листы из абразивных и смазочных порошков, из которых в дальнейшем штампуют вкладыш. Вкладыш помещается в поглощающий аппарат посредством запрессовки при сборке аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2670353C1 |

| Поглощающий аппарат | 2019 |

|

RU2736971C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2019 |

|

RU2773964C2 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2014 |

|

RU2575315C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2023 |

|

RU2804557C1 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2023 |

|

RU2822346C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2021 |

|

RU2777343C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 2007 |

|

RU2350501C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2010 |

|

RU2454343C2 |

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2013 |

|

RU2550110C2 |

Изобретение относится к устройствам поглощения энергии удара. Поглощающий аппарат имеет корпус с закрытой концевой частью и открытой противоположной частью. Открытая концевая часть выполнена с подвижными удлиненными фрикционными элементами. Внутри корпуса размещены пакеты эластомерных подушек и нажимной клин. Между корпусом и фрикционным элементом установлены вкладыши с возможностью образования из них в результате трения твердой смазки, причем каждый вкладыш выполнен, по крайней мере, трехслойным или имеющим большее число слоев с разной степенью их абразивности. Слои вкладышей могут быть изготовлены из разных по твердости металлов с добавлением в них абразивных частиц необходимого размера. Достигается повышение надежности, увеличение срока службы и обеспечение равных характеристик поглощающего аппарата на протяжении всего срока службы. 2 з.п. ф-лы, 3 ил.

1. Поглощающий аппарат, имеющий корпус с закрытой концевой частью и открытой противоположной частью, через которые проходит главная ось, открытая концевая часть при этом выполнена с удлиненными подвижными фрикционными элементами, а внутри корпуса размещены пакеты эластомерных подушек и нажимной клин, отличающийся тем, что в области пар трения «корпус-фрикционный элемент» установлены вкладыши с возможностью образования из них в результате трения твердой смазки, причем каждый вкладыш выполнен, по крайней мере, трехслойным или имеющим большее число слоев с разной степенью их абразивности.

2. Поглощающий аппарат по п.1, отличающийся тем, что соприкасающийся с фрикционным элементом слой вкладыша содержит материал более мягкий, чем металл фрикционного элемента, с добавлением крупных абразивных частиц, а второй слой содержит материал более мягкий, чем металл фрикционного элемента, с добавлением более мелких абразивных частиц, чем в первом слое, причем абразивные частицы выполнены из материала, более твердого, чем металл фрикционного элемента.

3. Поглощающий аппарат по п.1, отличающийся тем, что последний слой, соприкасающийся с корпусом поглощающего аппарата, выполнен неабразивным и только из материала, более мягкого, чем металл фрикционного элемента.

| US 4591059 A, 27.05.1986 | |||

| Устройство для регулирования дуги в головках для механизированной аргонодуговой сварки | 1948 |

|

SU87764A1 |

| Шахтная зерносушилка с открытыми снизу коробами обтекаемой формы | 1948 |

|

SU90397A1 |

| Устройство для упрочнения деталей потоком шариков | 1985 |

|

SU1271727A1 |

| Устройство для ориентированной подачи бутылок | 1986 |

|

SU1375513A1 |

| DE 102009022112 A1, 25.11.2010 | |||

| Двухлучевой микроспектрофотометр | 1982 |

|

SU1143992A1 |

Авторы

Даты

2014-01-27—Публикация

2012-06-29—Подача