Изобретение относится к области железнодорожного транспорта и касается устройств, предназначенных для поглощения энергии от продольных усилий, действующих на вагоны и локомотивы при поездной или маневровой работе транспортных средств.

Известен аппарат поглощающий (Патент РФ № 2283791С1, B61G 9/10, B61G 9/18, дата приоритета 31.01.2005, опубл. 20.09.2006), содержащий корпус с закрытой цилиндрической концевой частью и противоположной открытой частью, внутренние стенки которой выполнены со сходящимися на конус внутрь фрикционными поверхностями, расположенный в закрытой цилиндрической части корпуса гаситель величины динамической нагрузки, состоящий из упругих элементов с центральным стержнем, размещенным вдоль продольной оси корпуса, а в открытой части с конусными фрикционными поверхностями расположенный центратор-распределитель динамической нагрузки, выполненный в форме усеченного конуса, и фрикционные башмаки, каждый из которых имеет внутреннюю наклонную поверхность, контактирующую с внутренней фрикционной поверхностью открытой части корпуса, причем угол между контактирующими внутренней наклонной поверхностью каждого из башмаков и внутренней наклонной поверхностью усеченного конуса составляет 38-45°, угол между контактирующими наружной наклонной поверхностью каждого из башмаков и внутренней фрикционной поверхностью открытой части корпуса составляет 2,5-3°, на наружной части поверхности корпуса размещен усилительный элемент, между фрикционными башмаками и корпусом в выемках корпуса установлены вкладыши, выполненные из бронзы с содержанием химических элементов в следующих количествах, мас. %: олово 5-15, свинец 10-30, остальное - медь, при этом длина конусных фрикционных поверхностей, расположенных в открытой части корпуса, составляет 142-170 мм, а корпус аппарата с удлиненным элементом выполнен из стали с содержанием химических элементов в следующих количествах, мас. %: углерод 0,25-0,40, кремний 0,4-0,7, марганец 0,5-1,5, молибден 0,3-1,0, хром 0,2-0,8, никель 0,3-0,9, остальное - железо.

Наиболее близким аналогом из уровня техники является аппарат поглощающий (Патент РФ № 2225306С2, B61G 9/18, дата приоритета 13.02.2001, опубл. 10.03.2004), содержащий корпус с закрытой концевой частью и противоположной открытой концевой частью, между которыми проходит главная ось, причем указанная открытая концевая часть выполнена со сходящимися на конус внутрь удлиненными фрикционными поверхностями, а также содержащий воспринимающее усилие клин, установленный с возможностью осевого перемещения в открытой концевой части корпуса, фрикционные элементы, расположенные в корпусе между клином и внутренними фрикционными поверхностями и способные контактировать с клином и внутренней фрикционной поверхностью для поглощения ударной нагрузки, возникающей при приложении усилия к клину, пружинный упор, прилегающий к фрикционным элементам, и пакет эластомерных подушек, установленный между закрытой концевой частью корпуса и пружинным упором для воздействия через упор на фрикционные элементы для обеспечения их контакта с клином и внутренней фрикционной поверхностью, причем фрикционные элементы выполнены в виде комплекта размещенных по окружности фрикционных башмаков, каждый из которых имеет наклонную внутреннюю поверхность, контактирующую с наклонной внутренней поверхностью клина, причем наклонная внутренняя поверхность фрикционного башмака и внутренняя поверхность клина расположены относительно главной оси корпуса под первым заданным углом около 35±3°, каждый из фрикционных башмаков имеет наклонную наружную поверхность, контактирующую с удлиненными сходящимися на конус внутренними фрикционными поверхностями, причем наклонная наружная поверхность и удлиненная сходящаяся на конус внутренняя фрикционная поверхность расположены относительно оси указанного корпуса под вторым заданным углом около 2,25±0,25°, каждый из фрикционных башмаков имеет плоскую внутреннюю поверхность, контактирующую с плоской наружной поверхностью, с которой выполнен указанный пружинный упор, причем плоская внутренняя поверхность фрикционных башмаков и плоская наружная поверхность упора расположены относительно оси корпуса под третьим заданным углом около 90±4°.

Основными недостатками известных аппаратов поглощающих являются использование корпуса, открытая концевая часть которого выполнена со сходящимися на конус внутрь удлиненными фрикционными поверхностями, что не обеспечивает однозначного позиционирования деталей и допускает их взаимное вращение вокруг оси, так как фигура конус является телом вращения, сложность конструкции и достаточно жесткие требования к точности изготовления деталей.

Задачей, на решение которой направлена заявленное изобретение, является разработка усовершенствованной конструкции аппарата поглощающего, лишенного недостатков вышеуказанных аналогов, а также расширение арсенала технических средств указанного назначения.

Техническим результатом заявленного изобретения является технический результат, заключающийся в повышении энергоемкости и технологичности изготовления при одновременном упрощении конструкции с обеспечением однозначного позиционирования деталей и исключения возможности самопроизвольной разборки аппарата поглощающего.

Указанный технический результат достигается за счет того, что в аппарате поглощающем, содержащем полый корпус с закрытой концевой частью и противоположной открытой концевой частью, через которые проходит главная ось, причем указанная открытая концевая часть выполнена со сходящимися на пирамиду внутрь удлиненными фрикционными поверхностями, фрикционные башмаки выполненные в целом с внутренней наклонной фрикционной поверхностью и двумя наружными фрикционными поверхностями, контактирующими плотно с двумя соответствующими внутренними фрикционными поверхностями открытой концевой части корпуса, причем все фрикционные поверхности фрикционного башмака сходятся на пирамиду, а также содержащий с возможностью осевого перемещения в открытой концевой части корпуса и воспринимающий внешнее усилие клин со сходящимися на пирамиду внутрь фрикционными поверхностями, количество которых равно количеству фрикционных башмаков и которыми он плотно контактирует с внутренней наклонной фрикционной поверхностью соответствующего фрикционного башмака, приводя в движение расположенные в корпусе между клином и внутренними фрикционными поверхностями открытой концевой части фрикционные башмаки, предназначенными для поглощения ударной нагрузки, возникающей при приложении усилия к клину, прилегающий к фрикционным башмакам нажимной элемент, стержень, расположенный соосно с корпусом и установленный на дне его закрытой концевой части, и гаситель динамической нагрузки, установленный между закрытой концевой частью корпуса и нажимным элементом, выполненный из установленного на стержень комплекта упругих элементов и предназначенный для воздействия через нажимной элемент на фрикционные башмаки для обеспечения их контакта с клином и соответствующими внутренними фрикционными поверхностями открытой концевой части корпуса, причем клин выполнен в нижней части с коническим глухим углублением, предназначенным для расположения в нем верхней части стержня во время движения клина, причем в начальный момент движения стержень не расположен в коническом глухом углублении клина, нажимной элемент выполнен по центру с отверстием, в котором размещен стержень, который в свою очередь расположен относительно бокового выступа каждого фрикционного башмака с первым технологическим зазором и относительно поверхности конического глухого углубления клина с вторым технологическим зазором, причем первый технологический зазор между стержнем и боковым выступом каждого фрикционного башмака всегда больше второго технологического зазора между стержнем и поверхностью конического глухого углубления клина, нажимной элемент для позиционирования относительно фрикционных башмаков выполнен с выступами, которые размещены между фрикционными башмаками с технологическим зазором относительно фрикционных башмаков, внутренняя наклонная поверхность каждого фрикционного башмака и соответствующая фрикционная сходящаяся на пирамиду поверхность клина расположены относительно главной оси корпуса под первым заданным углом 35±6°, каждая наружная фрикционная поверхность фрикционного башмака и соответствующая удлиненная фрикционная сходящаяся на пирамиду поверхность открытой концевой части корпуса расположены под вторым заданным углом 2,5±2°, каждый из фрикционных башмаков имеет плоскую внутреннюю поверхность, контактирующую с верхней плоской поверхностью нажимного элемента, причем плоская внутренняя поверхность фрикционных башмаков и верхняя плоская поверхность нажимного элемента расположены относительно оси корпуса под третьим заданным углом около 90±5°, причем нажимной элемент выполнен таким образом, что плоская внутренняя поверхность фрикционных башмаков и верхняя плоская поверхность нажимного элемента расположены на расстоянии 54±50 мм относительно нижней плоской поверхности нажимного элемента, которая взаимодействует с комплектом упругих элементов, при этом каждый фрикционный башмак расположен в своей нижней части с технологическим зазором относительно комплекта упругих элементов.

Целесообразно, чтобы каждый упругий элемент образован двумя пластинами и установленными между ними полимерным элементом, выполненным из заготовки полимера, имеющего дюрометрическую твердость в интервале примерно между 30 и 50 по шкале Шора D и расположенного между двумя металлическими пластинами, расположенными перпендикулярно оси корпуса.

Целесообразно, чтобы корпус в верхней части выполнен с направленными к оси выступами, клин в нижней части выполнен с боковыми выступами, расположенными между фрикционными башмаками и имеющими возможность взаимодействовать с выступами в верхней части корпуса таким образом, что комплект упругих элементов через нажимной элемент и фрикционные башмаки поджимают выступы клина к выступам корпуса в состоянии, когда не приложена нагрузка к аппарату поглощающему.

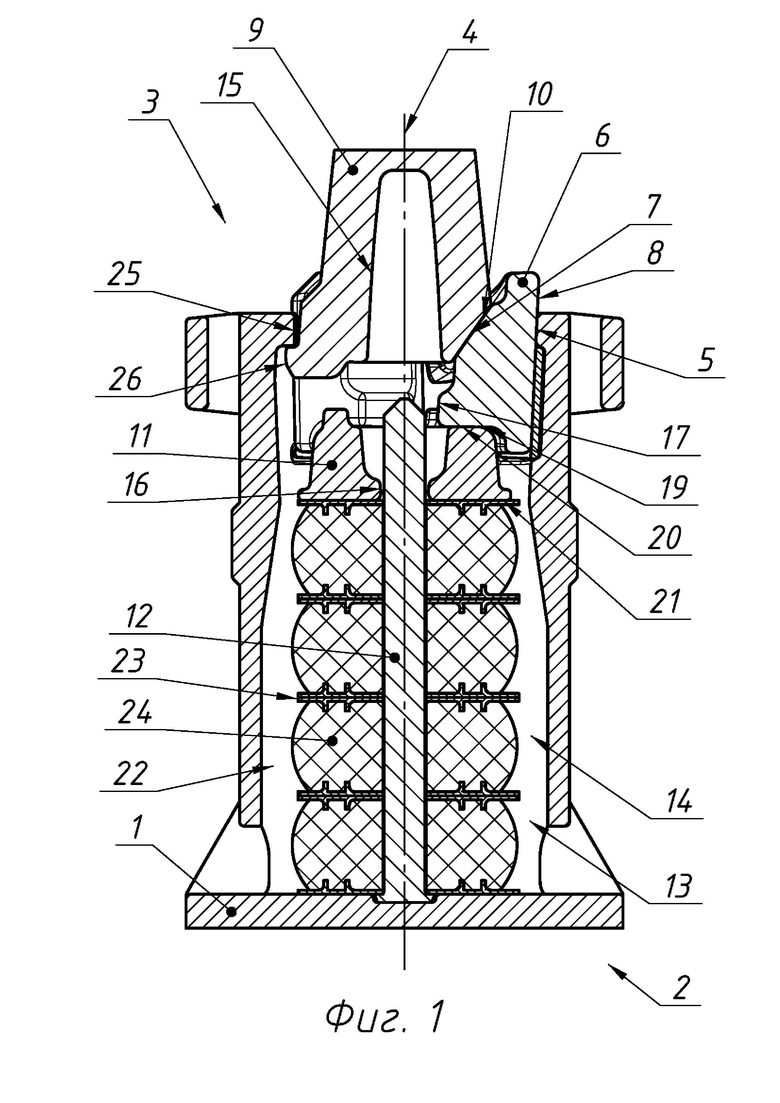

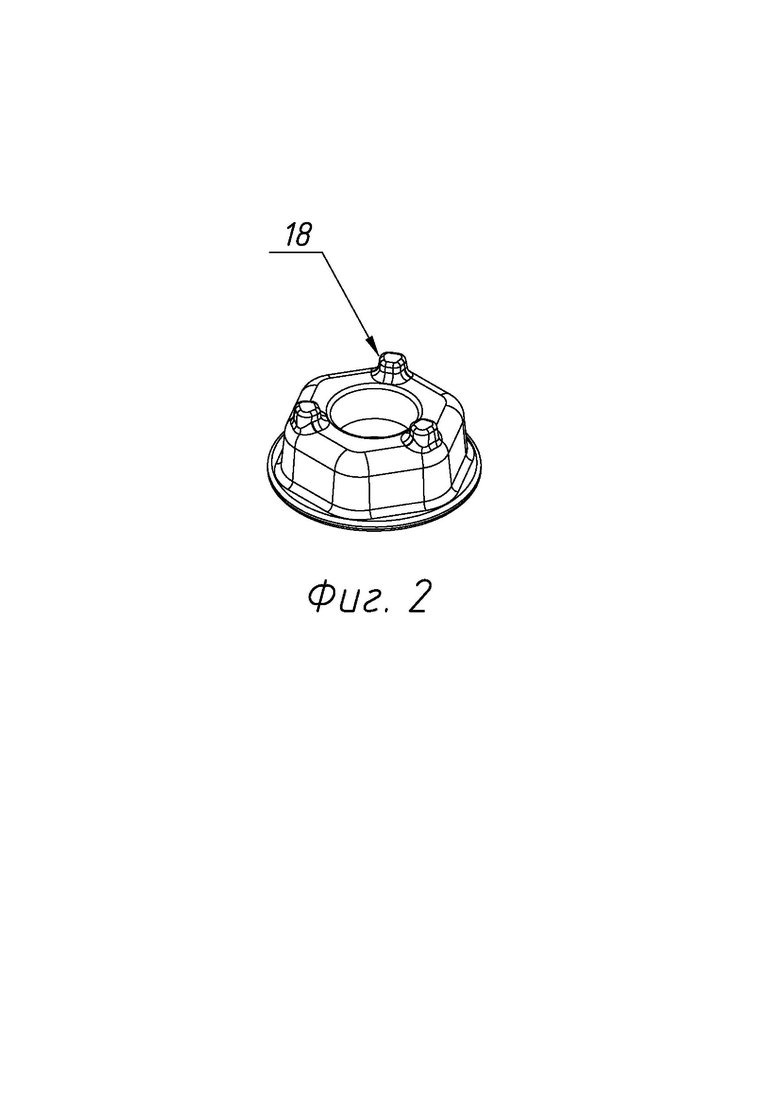

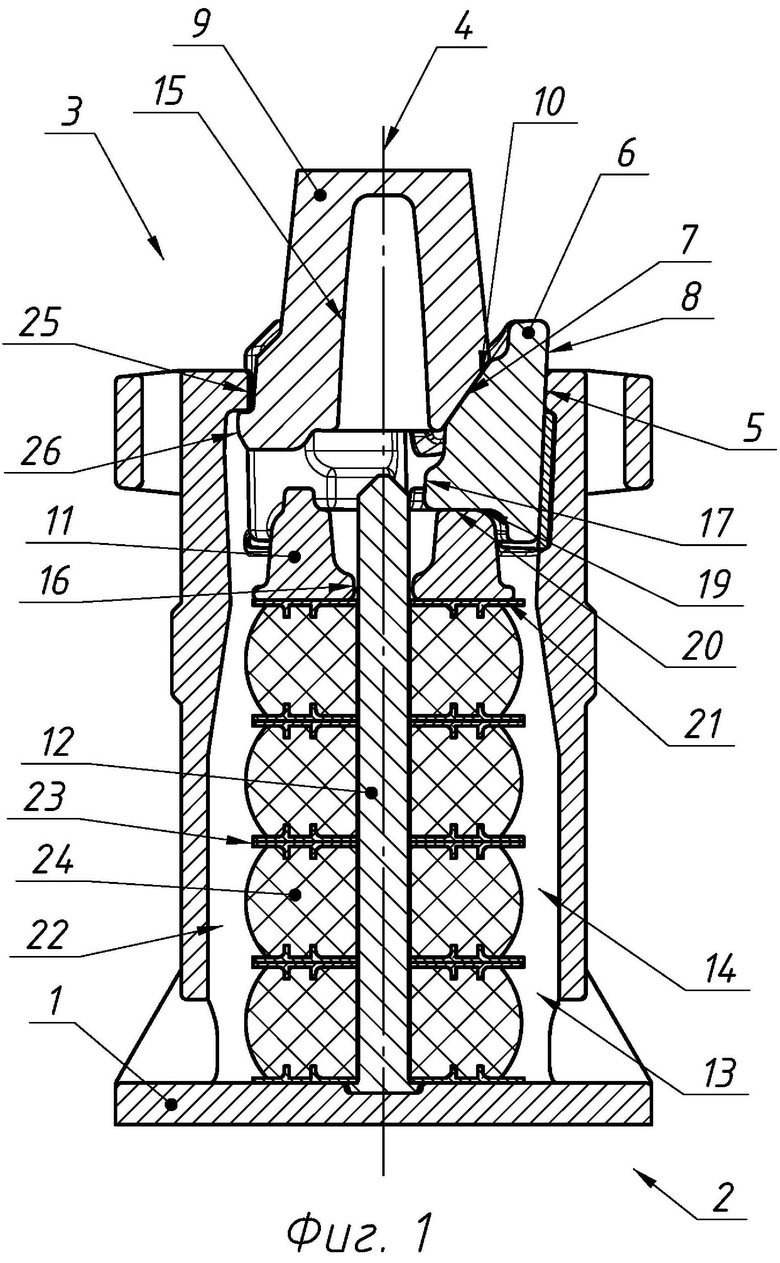

Изобретение иллюстрируется чертежами, где

На фиг.1 изображен аппарат поглощающий в разрезе;

На фиг.2 изображен нажимной элемент.

В предпочтительном вариант исполнения аппарат поглощающий содержит полый корпус 1 с закрытой концевой частью 2 и противоположной открытой концевой частью 3, через которые проходит главная ось 4, причем указанная открытая концевая часть 3 выполнена со сходящимися на пирамиду внутрь удлиненными фрикционными поверхностями 5, фрикционные башмаки 6 выполненные в целом с внутренней наклонной фрикционной поверхностью 7 и двумя наружными фрикционными поверхностями 8, контактирующими плотно с двумя соответствующими внутренними фрикционными поверхностями 5 открытой концевой части 3 корпуса 1, причем все фрикционные поверхности фрикционного башмака сходятся на пирамиду, а также содержащий с возможностью осевого перемещения в открытой концевой части 3 корпуса 1 и воспринимающий внешнее усилие клин 9 со сходящимися на пирамиду внутрь фрикционными поверхностями 10, количество которых равно количеству фрикционных башмаков 6 и которыми он плотно контактирует с внутренней наклонной фрикционной поверхностью 7 соответствующего фрикционного башмака 6, приводя в движение расположенные в корпусе 1 между клином 9 и внутренними фрикционными поверхностями 5 открытой концевой части 3 фрикционные башмаки 6, предназначенными для поглощения ударной нагрузки, возникающей при приложении усилия к клину 9, прилегающий к фрикционным башмакам 6 нажимной элемент 11, стержень 12, расположенный соосно с корпусом 1 и установленный на дне его закрытой концевой части 2, и гаситель динамической нагрузки 13, установленный между закрытой концевой частью 2 корпуса 1 и нажимным элементом 11, выполненный из установленного на стержень 12 комплекта упругих элементов 14 и предназначенный для воздействия через нажимной элемент 11 на фрикционные башмаки 6 для обеспечения их контакта с клином 9 и соответствующими внутренними фрикционными поверхностями 5 открытой концевой части 3 корпуса 1, причем клин 9 выполнен в нижней части с коническим глухим углублением 15, предназначенным для расположения в нем верхней части стержня 12 во время движения клина 9, причем в начальный момент движения стержень 12 не расположен в коническом глухом углублении 15 клина 9, нажимной элемент 11 выполнен по центру с отверстием 16, в котором размещен стержень 12, который в свою очередь расположен относительно бокового выступа 17 каждого фрикционного башмака 6 с первым технологическим зазором и относительно поверхности конического глухого углубления 15 клина 9 с вторым технологическим зазором, причем первый технологический зазор между стержнем 12 и боковым выступом 17 каждого фрикционного башмака 6 всегда больше второго технологического зазора между стержнем 12 и поверхностью конического глухого углубления 15 клина 9, нажимной элемент 11 для позиционирования относительно фрикционных башмаков 6 выполнен с выступами 18, которые размещены между фрикционными башмаками 6 с технологическим зазором относительно фрикционных башмаков 6, внутренняя наклонная поверхность 7 каждого фрикционного башмака 6 и соответствующая фрикционная сходящаяся на пирамиду поверхность 10 клина 9 расположены относительно главной оси 4 корпуса 1 под первым заданным углом 35±6°, каждая наружная фрикционная поверхность 8 фрикционного башмака 6 и соответствующая удлиненная фрикционная сходящаяся на пирамиду поверхность 5 открытой концевой части 3 корпуса 1 расположены под вторым заданным углом 2,5±2°, каждый из фрикционных башмаков 6 имеет плоскую внутреннюю поверхность 19, контактирующую с верхней плоской поверхностью 20 нажимного элемента 11, причем плоская внутренняя поверхность 19 фрикционных башмаков 6 и верхняя плоская поверхность 20 нажимного элемента 11 расположены относительно оси 4 корпуса 1 под третьим заданным углом около 90±5°, причем нажимной элемент 11 выполнен таким образом, что плоская внутренняя поверхность 19 фрикционных башмаков 6 и верхняя плоская поверхность 20 нажимного элемента 11 расположены на расстоянии 54±50 мм относительно нижней плоской поверхности 21 нажимного элемента 11, которая взаимодействует с комплектом упругих элементов 14, при этом каждый фрикционный башмак 6 расположен в своей нижней части с технологическим зазором относительно комплекта упругих элементов 14.

Кроме того, каждый упругий элемент 22 образован двумя пластинами 23 и установленными между ними полимерным элементом 24, выполненным из заготовки полимера, имеющего дюрометрическую твердость в интервале примерно между 30 и 50 по шкале Шора D и расположенного между двумя металлическими пластинами 23, расположенными перпендикулярно оси 4 корпуса 1,

Кроме того, корпус 1 в верхней части выполнен с направленными к оси 4 выступами 25, клин 9 в нижней части выполнен с боковыми выступами 26, расположенными между фрикционными башмаками 6 и имеющими возможность взаимодействовать с выступами 25 в верхней части корпуса 1 таким образом, что комплект упругих элементов 14 через нажимной элемент 11 и фрикционные башмаки 6 поджимают выступы 26 клина 9 к выступам 25 корпуса 1 в состоянии, когда не приложена нагрузка к аппарату поглощающему.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2019 |

|

RU2773964C2 |

| Поглощающий аппарат | 2019 |

|

RU2736971C1 |

| Фрикционный поглощающий аппарат автосцепного устройства грузовых вагонов и способ его работы | 2023 |

|

RU2822346C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2017 |

|

RU2670353C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2023 |

|

RU2804557C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2014 |

|

RU2575315C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ АВТОСЦЕПКИ | 2007 |

|

RU2350501C1 |

| ПОГЛОЩАЮЩИЙ АППАРАТ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, ИМЕЮЩИЙ БОЛЬШОЙ РАБОЧИЙ ХОД | 2001 |

|

RU2225306C2 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2023 |

|

RU2799912C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2023 |

|

RU2799910C1 |

Изобретение относится к области машиностроения. Аппарат поглощающий содержит полый корпус с закрытой концевой частью и противоположной открытой концевой частью, фрикционные башмаки, клин, нажимной элемент, стержень и гаситель динамической нагрузки. Клин выполнен в нижней части с коническим глухим углублением для расположения в нем верхней части стержня во время движения клина. Нажимной элемент выполнен по центру с отверстием, в котором размещен стержень. Технологический зазор между стержнем и боковым выступом каждого фрикционного башмака всегда больше технологического зазора между стержнем и поверхностью конического глухого углубления клина. Нажимной элемент выполнен с выступами, которые размещены между фрикционными башмаками. Каждый упругий элемент образован двумя пластинами и установленным между ними полимерным элементом. Корпус в верхней части выполнен с направленными к оси выступами. Клин в нижней части выполнен с боковыми выступами, расположенными между фрикционными башмаками. Достигается повышение энергоемкости и технологичности изготовления при одновременном упрощении конструкции с обеспечением однозначного позиционирования деталей и исключения возможности самопроизвольной разборки аппарата. 2 з.п. ф-лы, 2 ил.

1. Аппарат поглощающий, содержащий полый корпус с закрытой концевой частью и противоположной открытой концевой частью, через которые проходит главная ось, причем указанная открытая концевая часть выполнена со сходящимися на пирамиду внутрь удлиненными фрикционными поверхностями, фрикционные башмаки, выполненные в целом с внутренней наклонной фрикционной поверхностью и двумя наружными фрикционными поверхностями, контактирующими плотно с двумя соответствующими внутренними фрикционными поверхностями открытой концевой части корпуса, причем все фрикционные поверхности фрикционного башмака сходятся на пирамиду, а также содержащий с возможностью осевого перемещения в открытой концевой части корпуса и воспринимающий внешнее усилие клин со сходящимися на пирамиду внутрь фрикционными поверхностями, количество которых равно количеству фрикционных башмаков и которыми он плотно контактирует с внутренней наклонной фрикционной поверхностью соответствующего фрикционного башмака, приводя в движение расположенные в корпусе между клином и внутренними фрикционными поверхностями открытой концевой части фрикционные башмаки, предназначенные для поглощения ударной нагрузки, возникающей при приложении усилия к клину, прилегающий к фрикционным башмакам нажимной элемент, стержень, расположенный соосно с корпусом и установленный на дне его закрытой концевой части, и гаситель динамической нагрузки, установленный между закрытой концевой частью корпуса и нажимным элементом, выполненный из установленного на стержень комплекта упругих элементов и предназначенный для воздействия через нажимной элемент на фрикционные башмаки для обеспечения их контакта с клином и соответствующими внутренними фрикционными поверхностями открытой концевой части корпуса, отличающийся тем, что клин выполнен в нижней части с коническим глухим углублением, предназначенным для расположения в нем верхней части стержня во время движения клина, причем в начальный момент движения стержень не расположен в коническом глухом углублении клина, нажимной элемент выполнен по центру с отверстием, в котором размещен стержень, который в свою очередь расположен относительно бокового выступа каждого фрикционного башмака с первым технологическим зазором и относительно поверхности конического глухого углубления клина с вторым технологическим зазором, причем первый технологический зазор между стержнем и боковым выступом каждого фрикционного башмака всегда больше второго технологического зазора между стержнем и поверхностью конического глухого углубления клина, нажимной элемент для позиционирования относительно фрикционных башмаков выполнен с выступами, которые размещены между фрикционными башмаками с технологическим зазором относительно фрикционных башмаков, внутренняя наклонная поверхность каждого фрикционного башмака и соответствующая фрикционная сходящаяся на пирамиду поверхность клина расположены относительно главной оси корпуса под первым заданным углом 35±6°, каждая наружная фрикционная поверхность фрикционного башмака и соответствующая удлиненная фрикционная сходящаяся на пирамиду поверхность открытой концевой части корпуса расположены под вторым заданным углом 2,5±2°, каждый из фрикционных башмаков имеет плоскую внутреннюю поверхность, контактирующую с верхней плоской поверхностью нажимного элемента, причем плоская внутренняя поверхность фрикционных башмаков и верхняя плоская поверхность нажимного элемента расположены относительно оси корпуса под третьим заданным углом около 90±5°, причем нажимной элемент выполнен таким образом, что плоская внутренняя поверхность фрикционных башмаков и верхняя плоская поверхность нажимного элемента расположены на расстоянии 54±50 мм относительно нижней плоской поверхности нажимного элемента, которая взаимодействует с комплектом упругих элементов, при этом каждый фрикционный башмак расположен в своей нижней части с технологическим зазором относительно комплекта упругих элементов.

2. Аппарат поглощающий по п.1, отличающийся тем, что каждый упругий элемент образован двумя пластинами и установленным между ними полимерным элементом, выполненным из заготовки полимера, имеющего дюрометрическую твердость в интервале примерно между 30 и 50 по шкале Шора D и расположенного между двумя металлическими пластинами, расположенными перпендикулярно оси корпуса.

3. Аппарат поглощающий по п.1, отличающийся тем, что корпус в верхней части выполнен с направленными к оси выступами, клин в нижней части выполнен с боковыми выступами, расположенными между фрикционными башмаками и имеющими возможность взаимодействовать с выступами в верхней части корпуса таким образом, что комплект упругих элементов через нажимной элемент и фрикционные башмаки поджимают выступы клина к выступам корпуса в состоянии, когда не приложена нагрузка к аппарату поглощающему.

| ПОГЛОЩАЮЩИЙ АППАРАТ | 2010 |

|

RU2454343C2 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| US 6478173 B2, 12.11.2002 | |||

| US 20156779 A, 02.05.1939. | |||

Авторы

Даты

2022-08-02—Публикация

2021-12-31—Подача