Изобретение относится к исследованию прочностных свойств твердых материалов путем приложения к ним механических усилий, а именно к способам испытания образцов твердых материалов и устройствам для этого.

Наиболее близким техническим решение к предлагаемому способу является способ испытания образца, заключающийся в создании растягивающего усилия на образце материала и видеофиксации рабочей части образца (см. патент RU № 2194968 опубл. 20.12.2002)

Недостатком его является то, что этот способ не позволяет исследовать свойства материала образца при переменной жесткости нагружающей системы.

Технической задачей предлагаемого способа является создание возможности получения информации о свойствах образца при переменной жесткости нагружающей системы, в том числе в условиях проявления прерывистого деформирования, исследовать прерывистую текучесть материала, исследовать свойства материала в опытах на квазистатическое растяжение.

Для этого предлагается способ испытания образца из алюминий-магниевого сплава при переменной жесткости нагружающей системы, заключающийся в создании растягивающего усилия на образце материала и видеофиксации рабочей части образца, при этом нагрузку на образец передают через оснастку с регулируемой жесткостью в диапазоне от 5 кН/мм до 120 кН/мм, видеофиксацию осуществляют двумя видеокамерами, оси которых установленны в плоскости перпендикулярной оси образца, причем оптические оси камер направлены в рабочую зону образца под углом от 60 до 90 градусов между осями камер, для каждого значения фрагмента съемки образца с частотой от 0,1 Гц до 100 Гц строят распределение деформаций по длине рабочей части образца от растягивающей нагрузки в диапазоне от 0 до 100 кН и получают зависимость нагрузки от удлинения образца по датчикам испытательной машины.

Отличительной особенностью предлагаемого способа является то, что нагрузку на образец передают через оснастку с регулируемой жесткостью в диапазоне от 5 кН/мм до 120 кН/мм, видеофиксацию осуществляют двумя видеокамерами, оси которых установленны в плоскости перпендикулярной оси образца, причем оптические оси камер направлены в рабочую зону образца под углом от 60 до 90 градусов между осями камер, для каждого значения фрагмента съемки образца с частотой от 0,1 Гц до 100 Гц строят распределение деформаций по длине рабочей части образца от растягивающей нагрузки в диапазоне от 0 до 100 кН и получают зависимость нагрузки от удлинения образца по датчикам испытательной машины.

Наиболее близким техническим решение к предлагаемому устройству является устройство для испытания образца, заключающийся в создании растягивающего усилия на образце материала и видеофиксации рабочей части образца (см. патент RU № 2194968 опубл. 20.12.2002)

Недостатком его является то, что это устройство не позволяет исследовать свойства материала образца при переменной жесткости нагружающей системы.

Технической задачей предлагаемого устройства является создание возможности получения информации о свойствах образца при переменной жесткости нагружающей системы, в том числе в условиях проявления прерывистого деформирования, исследовать прерывистую текучесть материала, исследовать свойства материала в опытах на квазистатическое растяжение.

Для реализации поставленной технической задачи устройство для испытания образца из алюминий-магниевого сплава при переменной жесткости нагружающей системы содержит образец алюминиево-магниевого сплава, установленный в захватах испытательной машины, создающей растягивающее усилие, бесконтактную системау видеофиксации поля деформаций в рабочей части образца, причем нагрузку от испытательной машины передают на образец через устройство переменной жесткости в диапазоне от 5 кН/мм до 120 кН/мм, видеофиксацию поля деформаций в рабочей части образца производят двумя видеокамерами, установленными в плоскости перпендикулярной оси образца, причем оптические оси камер направлены в рабочую зону образца под углом от 60 до 90 градусов между осями камер, устройство содержит два компьютера, причеём один компьютер связан через контроллер со встроенными датчиками нагрузки и перемещения, а второй компьютер снабжен программным обеспечением видеосистемы Vic-3D и блоком аналого-цифрового преобразователя для синхронизации с контроллером и первым компьютером.

Отличительной особенностью является то, что нагрузку от испытательной машины передают на образец через устройство переменной жесткости в диапазоне от 5 кН/мм до 120 кН/мм, видеофиксацию поля деформаций в рабочей части образца производят двумя видеокамерами, установленными в плоскости перпендикулярной оси образца, причем оптические оси камер направлены в рабочую зону образца под углом от 60 до 90 градусов между осями камер, устройство содержит два компьютера, причем один компьютер связан через контроллер со встроенными датчиками нагрузки и перемещения, а второй компьютер снабжен программным обеспечением видеосистемы Vic-3D и блоком аналого-цифрового преобразователя для синхронизации с контроллером и первым компьютером.

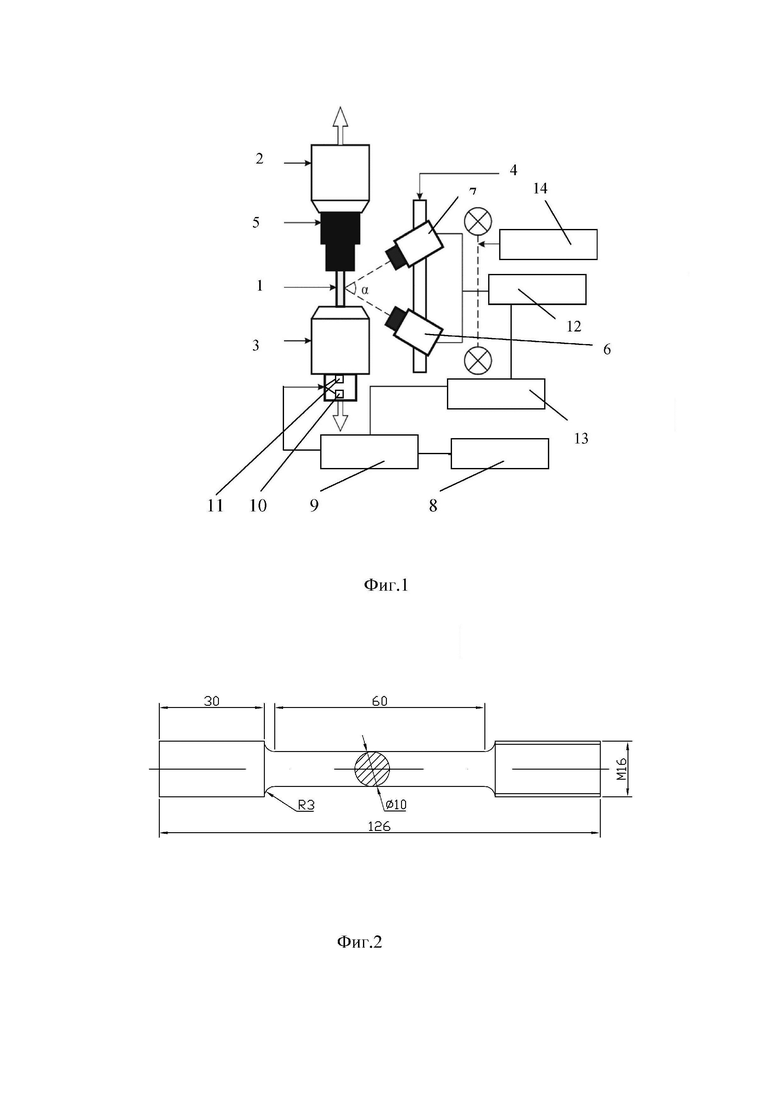

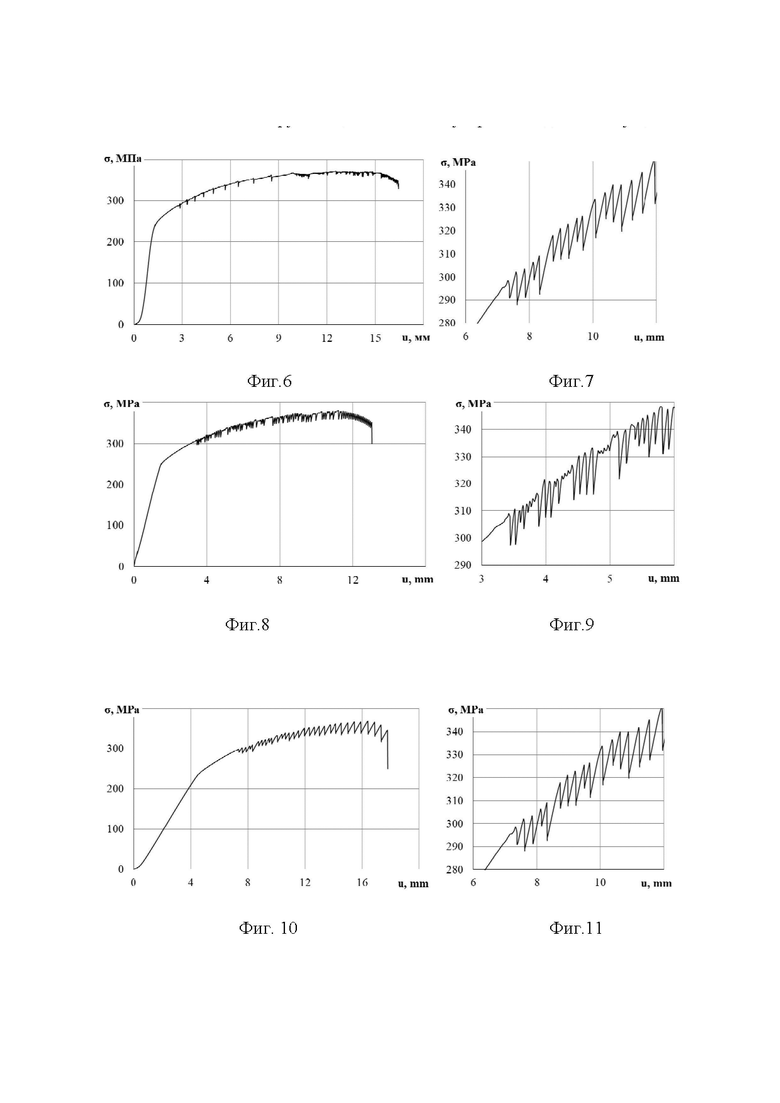

Сущность предлагаемого способа и устройства иллюстрируется чертежами, где на фиг.1 представлена общая схема установки для проведения испытаний с использованием испытательной машины, видеосистемы и оснастки с переменной жесткостью, на фиг.2 эскиз сплошного цилиндрического образца для испытаний с оснасткой с переменной жесткостью, на фиг.3 общий вид оснастки с переменной жесткостью, на фиг.4 диаграмма растяжения образца при номинальной жесткости нагружающей системы 120 МН/м, на фиг. 5 увеличенный участок упрочнения диаграммы растяжения образца фиг.4, на фиг.6 диаграмма растяжения образца при жесткости нагружающей системы 50 МН/м, на фиг. 7 увеличенный участок упрочнения диаграммы растяжения образца фиг. 6, на фиг. 8 диаграмма растяжения образца при жесткости нагружающей системы 18 МН/м, на фиг.9 увеличенный фрагмент диаграммы растяжения образца фиг.8, на фиг.10 диаграмма растяжения образца при минимальной жесткости нагружающей системы 5 МН/м, на фиг.11 увеличенный фрагмент диаграммы растяжения образца фиг. 10.

Установка для проведения испытаний с использованием испытательной машины содержит образец 1, установленный в захватах 2,3 испытательной машины, создающей растягивающее усилие, бесконтактную систему 4 видеофиксации поля деформаций в рабочей части образца 1. Нагрузку от испытательной машины передают на образец 1 через оснастку 5 (специализированное устройство переменной жесткости в диапазоне от 5 кН/мм до 120 кН/мм). Видеофиксацию поля деформаций в рабочей части образца производят двумя видеокамерами 6,7, установленными так, что оптические оси камер направлены в рабочую зону образца 1 под углом α от 60 до 90 градусов между осями видеокамер 6,7 (положение плоскости расположения видеокамер 6,7 на фиг. 1 условно повернуто на угол 90 градусов) . Установка включает компьютер 8 связанный через контроллер 9 со встроенными датчиками 10,11 нагрузки и перемещения. Установка снабжена компьютером 12 с программным обеспечением видеосистемы Vic-3D, блоком АЦП 13 для синхронизации связанным с контроллером 9 и компьютером 12. Особенности использования видеосистемы в части обеспечения синхронизации с контролером испытательной машины рассмотрены в научной работе: Третьякова Т.В. Особенности использования программного обеспечения Vic-3D, реализующего метод корреляции цифровых изображений, в приложении к исследованию полей неупругих деформаций // Вычислительная механика сплошных сред. - 2014. - Т. 7, № 2. - С. 162-171. Установка снабжена системой 14 подсветки образца 1. Сущность предлагаемого технического решения и его работа рассмотрены на примере.

В качестве примера проведены испытания образцов Al-Mg сплава. Химический состав используемого в испытаниях материала приведен в таблице 1. На фиг. 2 представлен эскиз сплошного цилиндрического образца для испытаний на растяжение с оснасткой с переменной жесткостью. На одной из захватных частей изготовлена резьба для закрепления в штоке оснастки. Данная геометрия образца соответствует требованиям стандарта ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение».

Изменение жесткости нагружающей системы реализовано посредством использования специализированной оснастки с переменной жесткостью (Патент РФ № 153985. Устройство для испытания образца на растяжение / М.П. Третьяков, В.Э. Вильдеман // Бюл. 2015, № 22). Эскиз, содержащий основные элементы и общий вид оснастки с переменной жесткостью в захватах испытательной машины представлены на фиг. 3. Оснастка состоит из корпуса 15, состоящего из двух стаканов, соединяемых между собой посредством резьбового соединения, пакета тарельчатых пружин 16, направляющего стержня 17, компенсационного кольца 18, закаленных шайб 19, крепежных гаек 20,21 для фиксации пакета пружин, стержня 22 для установки оснастки в захваты испытательной машины, штока 23 с резьбовым отверстием 24 для крепления в оснастке испытываемого образца 1. Элементы 17 и 19 закалены для предотвращения повреждений и закусывания пружин при нагружении пакета. Изменение порядка укладки и количества используемых тарельчатых пружин 16 позволяет обеспечить требуемую жесткость нагружающей системы в диапазоне от 5 МН/м до 120 МН/м.

В качестве примера реализовано четыре значения жесткости нагружающей системы: 120 МН/м (номинальное значение), 50 МН/м, 18 МН/м и 5 МН/м.

Максимальная жесткость оснастки соответствует жесткости используемой испытательной машины Instron 8850 при использовании гидравлических захватов. Универсальная двухосевая сервогидравлическая испытательная система Instron 8850 позволяет проводить испытания на растяжение-сжатие с максимальной нагрузкой 100 кН и на кручение с максимальным моментом 1000 Н⋅м. Контролер испытательной системы связан с датчиками нагрузки и перемещения и позволяет реализовать синхронизацию с бесконтактной видеосистемой Vic-3D Correlated Solutions, основанной на методе корреляции цифровых изображений (DIC), с использованием аналого-цифрового преобразователя National Instruments.

После установки тарельчатых пружин 16 по требуемой схеме, оснастка устанавливается в захваты испытательной машины последовательно с образцом 1. Образец 1 крепится в штоке оснастки посредством резьбового соединения. Предварительно на образец наносится контрастное покрытие с помощью белой (основа) и черной (поле точек) краски. Проводятся настройка и калибровка камер видеосистемы. Далее к образцу прикладывается перемещение с постоянной скоростью, фиксируется изменение нагрузки и регистрируется эволюция поля деформаций на поверхности рабочей части образца. Опытные данные, получаемые со встроенных датчиков испытательной машины (удлинение образца, нагрузка, прикладываемая к образцу), демонстрируют неравномерность изменения нагрузки при монотонном увеличении удлинения образца. Опытные данные, получаемые с видеосистемы, демонстрируют неоднородность распределения деформаций по длине рабочей части образца и образование полос локализованного сдвига. Анализ этих экспериментальных данных позволяет поставить в соответствие картин распределения неоднородных деформаций и их эволюции с «зубцами» на диаграмме деформирования, связанными с физическими процессами реализации прерывистого деформирования. Порядок построения и иллюстрации полей деформаций на поверхности рабочей части образца при растяжении в условиях прерывистой текучести приведен в публикации: Третьякова Т.В., Вильдеман В.Э. Закономерности и схематизация процессов локализации пластического течения при испытании плоских образцов алюминиево-магниевого сплава // Физическая мезомеханика. - 2017. - Т. 20, № 2. - С. 71-78.

В результате проведения испытаний по описанной выше методике получены диаграммы деформирования образцов Al-Mg сплава при различной жесткости нагружающей системы. На фиг.4 представлена диаграмма, полученная при жесткости нагружения 120 МН/м. До уровня напряжений 290 МПа наблюдается равномерное деформирование образца, что соответствует гладкому участку упругого деформирования и начальной стадии упрочнения. При уровне напряжений в диапазоне 290 - 300 МПа происходит формирование первой полосы пластического деформирования, что отражается на диаграмме в виде падения напряжения. Участок упрочнения полученной диаграммы деформирования фиг.5 характеризуется наличием единичных зубцов, связанных с возникновением полос. На стадии закритического деформирования диаграмма характеризуется наличием большого количества близко расположенных зубцов. На фиг.6 представлена диаграмма, полученная при жесткости нагружения 50 МН/м. Качественно она сопоставима для образца, испытанного при жесткости 120 МН/м, но характеризуется наличием более крупных зубцов и их большего количества фиг.7

На фиг. 8 и фиг.10 представлены диаграммы растяжения, полученные при жесткости нагружающей системы 18 МН/м и 5 МН/м, соответственно. Из фиг.8 видно, что снижение жесткости нагружения до 18 МН/м привело к изменению вида диаграммы деформирования. Кривая характеризуется наличием большого количества близко расположенных друг к другу зубцов, связанных с процессами прерывистого деформирования. На фиг.9 представлен увеличенный фрагмент участка деформационного упрочнения. Дальнейшее снижение жесткости нагружающей системы до 5 МН/м привело к изменению вида зубцов и увеличению их величины по напряжению.

Таким образом, в результате испытаний на растяжение получены диаграммы деформирования для образцов Al-Mg сплава, испытанных при различных значениях жесткости нагружающей системы: 120 МН/м (номинальное значение), 50 МН/м, 18 МН/м и 5 МН/м. На всех диаграммах наблюдается прерывистое пластическое деформирование (эффект Портвена-Ле-Шателье). Таким образом, в примере показано, что снижение жесткости нагружающей системы по отношению к рабочей части образца привело к изменению вида диаграмм деформирования, отражающих протекание процессов прерывистой текучести, и увеличению величины падения напряжений на каждом зубе диаграммы. Указанные эффекты неоднородного пластического деформирования наблюдаются как на стадии деформационного упрочнения, так и на стадии закритического деформирования.

Предлагаемый способ позволяет определить свойства материала и прогнозировать его работоспособность в широком диапазоне нагрузок и жесткости связанных с ним элементов конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2013 |

|

RU2544299C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ХРУПКИХ МАТЕРИАЛОВ ПРИ РАСТЯЖЕНИИ | 2013 |

|

RU2540460C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2003 |

|

RU2251676C1 |

| Способ определения параметра К системы машина - образец | 1988 |

|

SU1587383A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2006 |

|

RU2319944C1 |

| Способ определения предела прочности керамики при осевом растяжении | 2018 |

|

RU2696934C1 |

| ДИСТАНЦИОННЫЙ СПОСОБ РАННЕГО ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЙ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2624995C2 |

| Способ определения поврежденности полимерных материалов при циклическом нагружении | 1990 |

|

SU1698693A1 |

| Способ испытания образцов из материала при растяжении с повышенной температурой | 2016 |

|

RU2644452C1 |

| Способ экспериментального определения статико-динамических характеристик бетона | 2019 |

|

RU2696815C1 |

Изобретение относится к исследованию прочностных свойств твердых материалов путем приложения к ним механических усилий. Сущность: создают растягивающее усилие на образце материала и осуществляют видеофиксацию рабочей части образца. Нагрузку на образец передают через оснастку с регулируемой жесткостью в диапазоне от 5 кН/мм до 120 кН/мм. Видеофиксацию осуществляют двумя видеокамерами, оси которых установлены в плоскости, перпендикулярной оси образца. Оптические оси камер направлены в рабочую зону образца под углом от 60 до 90 градусов между осями камер. Для каждого значения фрагмента съемки образца с частотой от 0,1 Гц до 100 Гц строят распределение деформаций по длине рабочей части образца от растягивающей нагрузки в диапазоне от 0 до 100 кН и получают зависимость нагрузки от удлинения образца по датчикам испытательной машины. Устройство содержит образец алюминиево-магниевого сплава, установленный в захватах испытательной машины, создающей растягивающее усилие, и бесконтактную систему видеофиксации поля деформаций в рабочей части образца. Нагрузку от испытательной машины передают на образец через устройство переменной жесткости в диапазоне от 5 кН/мм до 120 кН/мм. Видеофиксацию поля деформаций в рабочей части образца производят двумя видеокамерами, установленными в плоскости, перпендикулярной оси образца. Оптические оси камер направлены в рабочую зону образца под углом от 60 до 90 градусов между осями камер, устройство содержит два компьютера. Один компьютер связан через контроллер со встроенными датчиками нагрузки и перемещения, а второй компьютер снабжен программным обеспечением видеосистемы Vic-3D и блоком аналого-цифрового преобразователя для синхронизации с контроллером и первым компьютером. Технический результат: возможность получения информации о свойствах образца при переменной жесткости нагружающей системы, в том числе в условиях проявления прерывистого деформирования, исследовать прерывистую текучесть материала, исследовать свойства материала в опытах на квазистатическое растяжение. 2 н.п. ф-лы, 11 ил., 1 табл.

1. Способ испытания образца алюминий-магниевого сплава при переменной жёсткости нагружающей системы, заключающийся в создании растягивающего усилия на образце материала и видеофиксации рабочей части образца, отличающийся тем, что нагрузку на образец передают через оснастку с регулируемой жёсткостью в диапазоне от 5 кН/мм до 120 кН/мм, видеофиксацию осуществляют двумя видеокамерами, оси которых установлены в плоскости, перпендикулярной оси образца, причём оптические оси камер направлены в рабочую зону образца под углом от 60 до 90 градусов между осями камер, для каждого значения фрагмента съемки образца с частотой от 0,1 Гц до 100 Гц строят распределение деформаций по длине рабочей части образца от растягивающей нагрузки в диапазоне от 0 до 100 кН и получают зависимость нагрузки от удлинения образца по датчикам испытательной машины.

2. Устройство для испытания образца алюминий-магниевого сплава при переменной жёсткости нагружающей системы, содержащее образец алюминиево-магниевого сплава, установленный в захватах испытательной машины, создающей растягивающее усилие, бесконтактную систему видеофиксации поля деформаций в рабочей части образца, отличающееся тем, что нагрузку от испытательной машины передают на образец через устройство переменной жёсткости в диапазоне от 5 кН/мм до 120 кН/мм, видеофиксацию поля деформаций в рабочей части образца производят двумя видеокамерами, установленными в плоскости, перпендикулярной оси образца, причём оптические оси камер направлены в рабочую зону образца под углом от 60 до 90 градусов между осями камер, устройство содержит два компьютера, причём один компьютер связан через контроллер со встроенными датчиками нагрузки и перемещения, а второй компьютер снабжён программным обеспечением видеосистемы Vic-3D и блоком аналого-цифрового преобразователя для синхронизации с контроллером и первым компьютером.

| СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2194968C2 |

| ДИСТАНЦИОННЫЙ СПОСОБ РАННЕГО ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЙ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2624995C2 |

| 0 |

|

SU155260A1 | |

| CN 109253932 A, 22.01.2019. | |||

Авторы

Даты

2022-06-14—Публикация

2021-10-19—Подача