Изобретение относится к области измерительной техники, в частности к бесконтактному электромагнитному неразрушающему контролю листовых алюминиевых сплавов, используемых для изготовления транспортных средств.

Известен способ получения электромагнитного излучения (ЭМИ) при растяжении образцов твердых тел в форме металлических стержней цилиндрической формы (Electromagnetic effect at I. Nature, vol. 254, March 13, 1975. P. 133-134), согласно которому деформируемый металлический стержень помещают по metallic fracture. Ashok Misra [оси, выполненной в форме полуцилиндра металлической пластины, которую используют в качестве обкладки конденсатора и от боковой поверхности которой делают отвод для подключения к первому входу регистратора, в качестве которого используют запоминающий осциллограф, а деформируемый металлический стержень используют в качестве второй обкладки конденсатора, которую подключают к второму входу регистратора и заземляют. При этом вследствие образования трещин и микротрещин в материале деформируемого металлического стержня возникает поток электронов со сформировавшихся поверхностей (берегов трещин), сопровождаемый ЭМИ.

Недостаток этого способа состоит в необходимости использования сложных прессов со значительным разрывным усилием при получении ЭМИ деформируемых металлических стержней, что усложняет и удорожает процесс получения ЭМИ.

Наиболее близким по технической сущности и совокупности существенных признаков является способ исследования ЭМИ деформируемых металлических конструкций из алюминиевых сплавов в условиях обледенения по Патенту РФ №2536776 кл. G01N 27/92, опубл. 27.12.2014 г., включающий установку плоского емкостного датчика вблизи потенциально опасного участка поверхности (концентратора напряжений) металла, деформирование его путем приложения внешнего растягивающего усилия с помощью нагружающего устройства до появления механической неустойчивости в виде распространяющихся по поверхности металла полос локализованной деформации, формирование сигнала ЭМИ в процессе пластической деформации и разрушения ледяного слоя, преобразование сигнала ЭМИ с помощью емкостного датчика ЭМИ и его регистрацию, характеризующийся тем, что в качестве источника ЭМИ используют слой льда на поверхности металла, по которой распространяется полоса локализованной пластической деформации (локализованное утонение в виде шейки), при этом сигнал ЭМИ формируют как сумму сигналов ЭМИ, созданных движением во льду заряженных дислокаций, электрически активных вследствие псевдопьезоэлектрического эффекта берегов трещин и двойного электрического слоя вблизи границы раздела лед - металл.

Недостаток этого способа состоит в ограниченном температурном диапазоне (отрицательные температуры), в котором наблюдается электромагнитный сигнал, вызванный динамикой ледяной корки на поверхности металла.

Техническая задача предлагаемого изобретения состоит в обеспечении возможности применения бесконтактного электромагнитного метода для регистрации процессов зарождения распространения деформационных полос и трещин при положительных температурах, когда ледяная корка на поверхности металла отсутствует.

Технический результат достигается тем, что в качестве источника электромагнитного излучения используется не ледяная корка, а диэлектрическая окисная пленка, всегда имеющаяся на поверхности алюминиевого сплава, эксплуатируемого в воздушной и водной среде.

Сущность предлагаемого изобретения поясняется примером конкретного выполнения и фигурами 1-6, на которых приведена принципиальная схема стенда для демонстрации способа (фиг. 1) и результаты измерения сигнала ЭМИ, вызванного повреждением поверхности металла, синхронизированные с данными видеосъемки распространяющихся полос деформации (фиг. 2-5) и данными измерения рельефа поверхности (фиг. 6).

На стенде испытывают растяжением плоский образец алюминий-магниевого сплава АМгб. Этот сплав демонстрирует механическую неустойчивость в виде прерывистой деформации, вызванной распространением на поверхности сплава полос макролокализованной деформации. Образцы, выполненные в виде двухсторонних лопаток с размером рабочей части 6×3×0.5 мм3, предварительно отжигались при температуре 450°C в течение 1 часа и закаливались на воздухе (средний размер зерна после отжига составил 10 мкм). Растяжение образцов проводили с постоянной скоростью возрастания напряжения  при комнатной температуре в мягкой деформационной машине [Шибков А.А., Лебедкин М.А., Желтов М.А., Скворцов В.В., Кольцов Р.Ю., Шуклинов А.В. Заводская лаборатория. 2005. Т. 71. С. 20]. Деформацию образца измеряли с помощью триангуляционного датчика положения фирмы Riftec с точностью 1.5 мкм в полосе часто 0-2 кГц, а силовой отклик механической системы машина-образец измеряли помощью датчика усилия Zemic Н3-С3-100 kg-3 В с чувствительностью 1.5 мкВ/Н. Скорость регистрации данных этих датчиков устанавливали равной 2 кГц. Измерения датчиков синхронизировали с высокоскоростной цифровой видеокамерой VS-FAST/G6 НПК «Видеоскан». Скорость видеосъемки поверхности составляла 500 кадр/с. Для контрастирования изображений использовали компьютерную программу вычитания последовательных цифровых изображений [Шибков А.А., Лебедкин М.А., Желтов М.А., Скворцов В.В., Кольцов Р.Ю., Шуклинов А.В. Заводская лаборатория. 2005. Т. 71. С. 20].

при комнатной температуре в мягкой деформационной машине [Шибков А.А., Лебедкин М.А., Желтов М.А., Скворцов В.В., Кольцов Р.Ю., Шуклинов А.В. Заводская лаборатория. 2005. Т. 71. С. 20]. Деформацию образца измеряли с помощью триангуляционного датчика положения фирмы Riftec с точностью 1.5 мкм в полосе часто 0-2 кГц, а силовой отклик механической системы машина-образец измеряли помощью датчика усилия Zemic Н3-С3-100 kg-3 В с чувствительностью 1.5 мкВ/Н. Скорость регистрации данных этих датчиков устанавливали равной 2 кГц. Измерения датчиков синхронизировали с высокоскоростной цифровой видеокамерой VS-FAST/G6 НПК «Видеоскан». Скорость видеосъемки поверхности составляла 500 кадр/с. Для контрастирования изображений использовали компьютерную программу вычитания последовательных цифровых изображений [Шибков А.А., Лебедкин М.А., Желтов М.А., Скворцов В.В., Кольцов Р.Ю., Шуклинов А.В. Заводская лаборатория. 2005. Т. 71. С. 20].

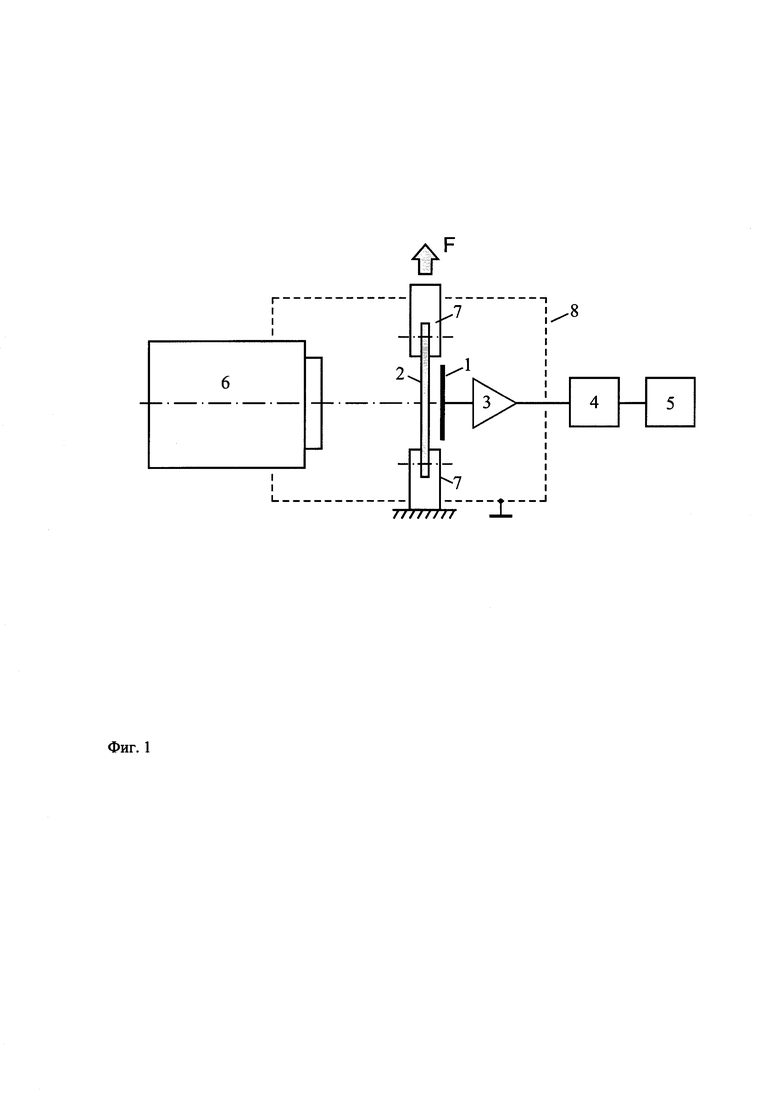

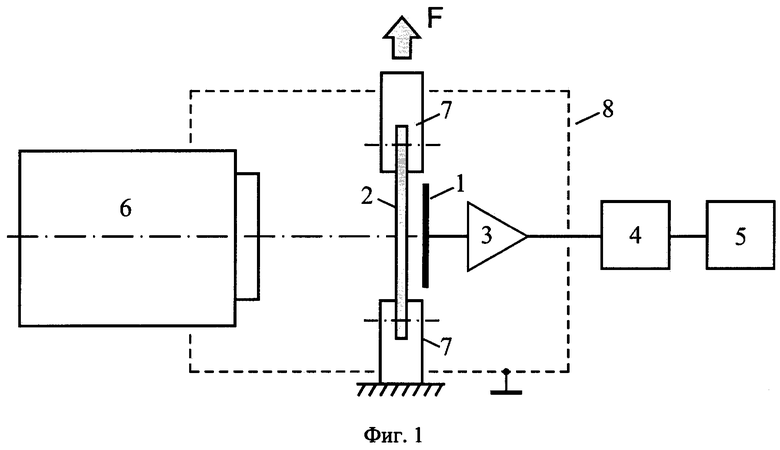

Схема эксперимента показана на фиг. 1. Сигнал ЭМИ измеряли с помощью плоского емкостного зонда 1, расположенного параллельно фронтальной поверхности рабочей части образца 2. Канал регистрации сигнала ЭМИ состоял из высокоомного широкополосного предусилителя 3 (Rвх=1012 Ом, Свх=20 пФ, полоса пропускания 1-106 Гц, среднеквадратичный шум 10 мкВ), аналого-цифрового преобразователя (АЦП) 4 и компьютера 5. Противоположную фронтальную поверхность видеофильмировали с помощью видеокамеры 6. Деформируемый образец электрически изолировали от испытательной машины с помощью стеклотекстолитовых захватов 7. Измерительную ячейку помещали в заземленный корпус 8 толщиной 10 мм, изготовленный из железа армко.

По результатам видеосъемки эволюции деформационных полос строили корреляционную диаграмму - временную зависимость координаты y границы полосы (полос) и временную зависимость суммарной площади полос A(t)=ΣAi(f), где Ai - площадь, заключенная между границами расширяющейся полосы. Часть образцов разгружали после деформирования до разрыва и измеряли профиль z(x) статических полос с помощью бесконтактного профилометра Wyko NT 9080 с точностью до 10 нм; здесь z и x - проекции точки на фронтальной поверхности образца в направлениях, перпендикулярных этой поверхности и границе деформационной полосы соответственно.

При растяжении с заданной скоростью роста напряжения  алюминий-магниевые сплавы с содержание магния 3-6% демонстрируют ступенчатую кривую деформации [Шибков А.А., Золотов А.Е. Письма в ЖЭТФ. 2009. Т. 90. С. 412]. В координатах деформация - время или деформация - напряжение (напряжение σ и время t связаны линейно

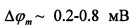

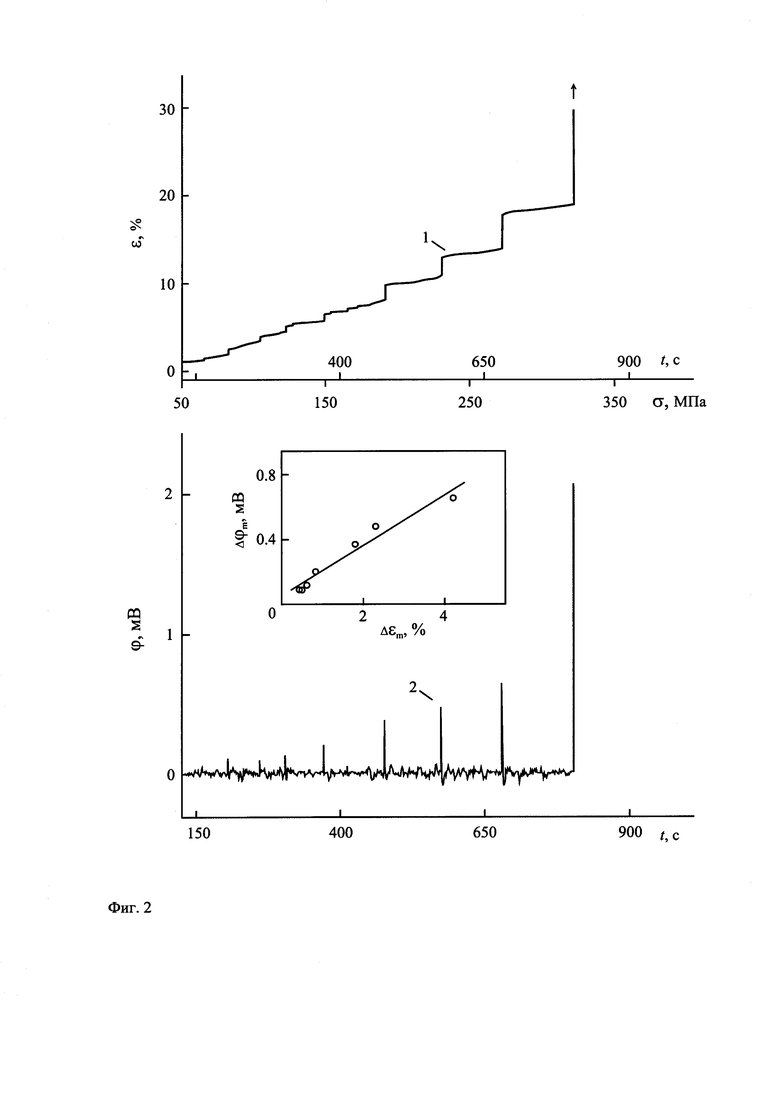

алюминий-магниевые сплавы с содержание магния 3-6% демонстрируют ступенчатую кривую деформации [Шибков А.А., Золотов А.Е. Письма в ЖЭТФ. 2009. Т. 90. С. 412]. В координатах деформация - время или деформация - напряжение (напряжение σ и время t связаны линейно  в этих условиях нагружения) ступенчатая кривая растяжения сплава АМгб и соответствующий сигнал ЭМИ представлены на фиг. 2. Каждая ступень (деформационный скачок) амплитудой

в этих условиях нагружения) ступенчатая кривая растяжения сплава АМгб и соответствующий сигнал ЭМИ представлены на фиг. 2. Каждая ступень (деформационный скачок) амплитудой  сопровождается импульсным сигналом ЭМИ амплитудой

сопровождается импульсным сигналом ЭМИ амплитудой  , причем амплитуда электромагнитного сигнала приблизительно линейно растет с увеличением высоты ступени на деформационной кривой, за исключением последнего скачка, на фронте которого происходит разрыв образца (см. вставку на фиг. 2).

, причем амплитуда электромагнитного сигнала приблизительно линейно растет с увеличением высоты ступени на деформационной кривой, за исключением последнего скачка, на фронте которого происходит разрыв образца (см. вставку на фиг. 2).

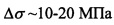

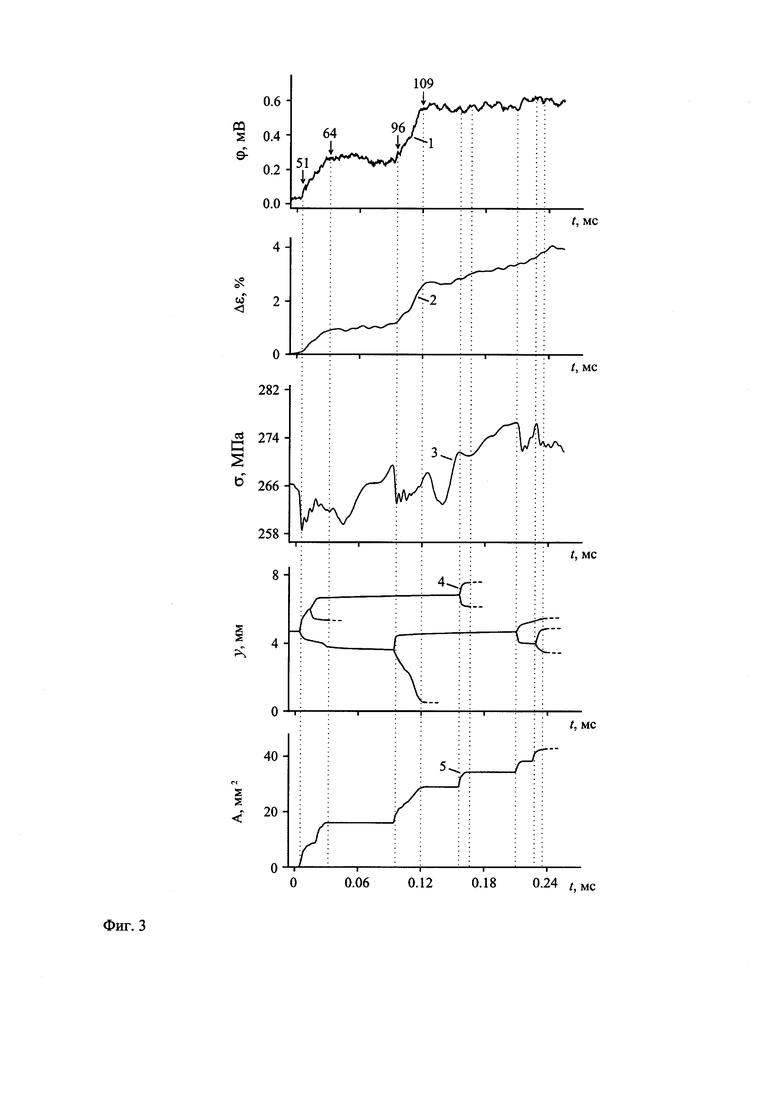

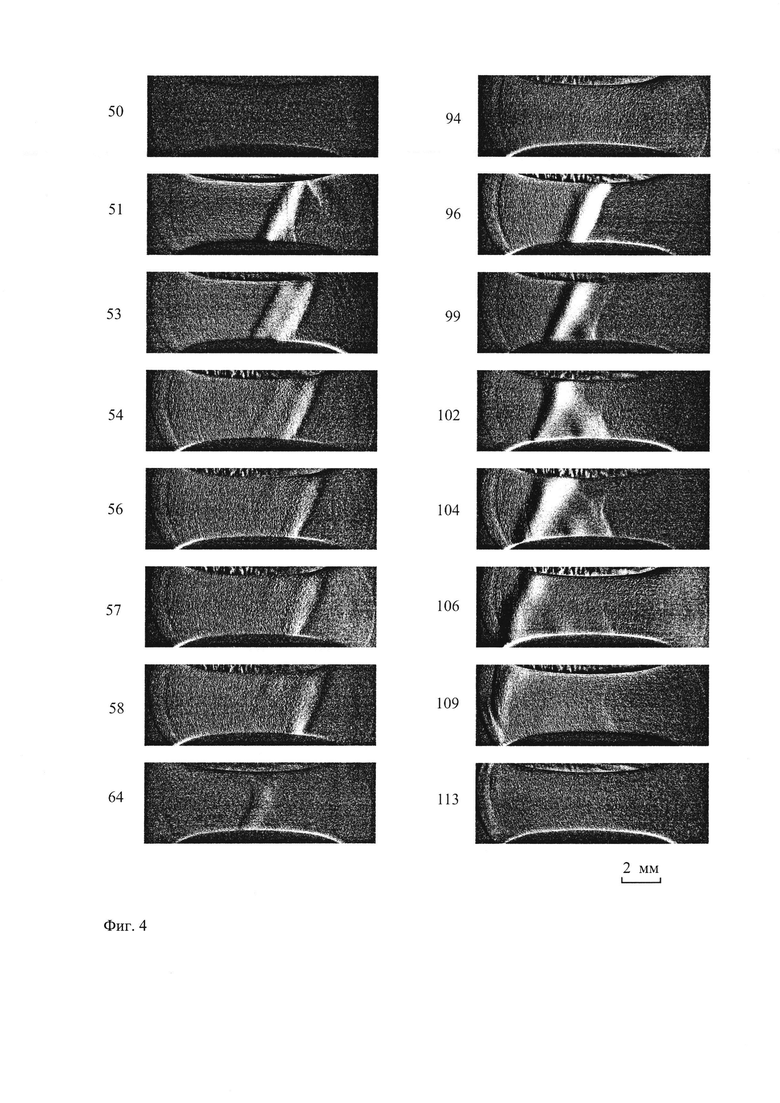

На фиг. 3 приведены записи переднего фронта сигнала ЭМИ ϕ (1), датчика деформации Δε (2), силового датчика σ (3), синхронизированные с корреляционной диаграммой y (4) и временной зависимостью суммарной площади A (5), а на фиг. 4 представлен фрагмент видеофильма развития деформационных полос, соответствующий развитию деформационного скачка. Стрелками на фиг. 3 отмечены характерные моменты в эволюции полос, а числа y стрелок - кадры видеофильма на фиг. 4. В структуре деформационного скачка, как видно из фиг. 3, имеют место два последовательных скачка (кривая 2), обусловленных: первый - зарождением и расширением первичной (материнской) полосы, а второй - вторичной полосы и полос более высоких порядков, которые зарождаются на границах предшествующих полос (см. корреляционную диаграмму, кривая 4 на фиг. 3).

Из сопоставления кривых (1)-(5) на фиг. 3 видно, что все основные особенности эволюции полос деформации (зарождение, активная фаза расширения полосы, резкое затухание скорости границ полос, зарождение вторичных полос на границах предшествующих полос и т.д.) отражены в структуре измеряемых временных рядов, особенно в структуре силового отклика σ (t) (кривая 3) и в структуре сигнала собственной электромагнитной эмиссии ϕ (t) (кривая 1). Например, зарождение и активная стадия расширения первичной полосы, отмеченная на фрагменте видеофильма кадрами 50-64, сопровождается соответствующим ростом сигнала ЭМИ ϕ, коррелирующим с временной зависимостью площади этой полосы (кривая 5). Подобным образом согласуется стадия роста сигнала между моментами времени, соответствующими временному отрезку между кадрами 95-108, на котором происходит зарождение и расширение вторичной деформационной полосы, возникающей на «левой» (на фиг. 4) границе первичной полосы (см. также корреляционную диаграмму y(t) на кривой 4 фиг. 3).

Таким образом, сигнал ЭМИ пропорционален мгновенной деформации образца в ходе развития механической неустойчивости, в то же время силовой отклик σ (t) наиболее чувствителен к событиям быстрой релаксации внутренних напряжений, связанных со стадией зарождения деформационной полосы, которая дает лишь небольшой вклад в общую деформацию образца (см. резкие спады напряжения в моменты времени, соответствующие кадрам 50,51 и 95,96, когда происходит зарождение полос). Длительность фронта разгрузки системы машина-образец, связанной с зарождением первичной и вторичной полос, как обнаружено, порядка 1-2 мс. Столь резкий скачок разгрузки вызывает колебания в силовом отклике на частоте 200 Гц, которая по данным баллистической калибровки совпадает с собственными колебаниями механической системы машина-образец.

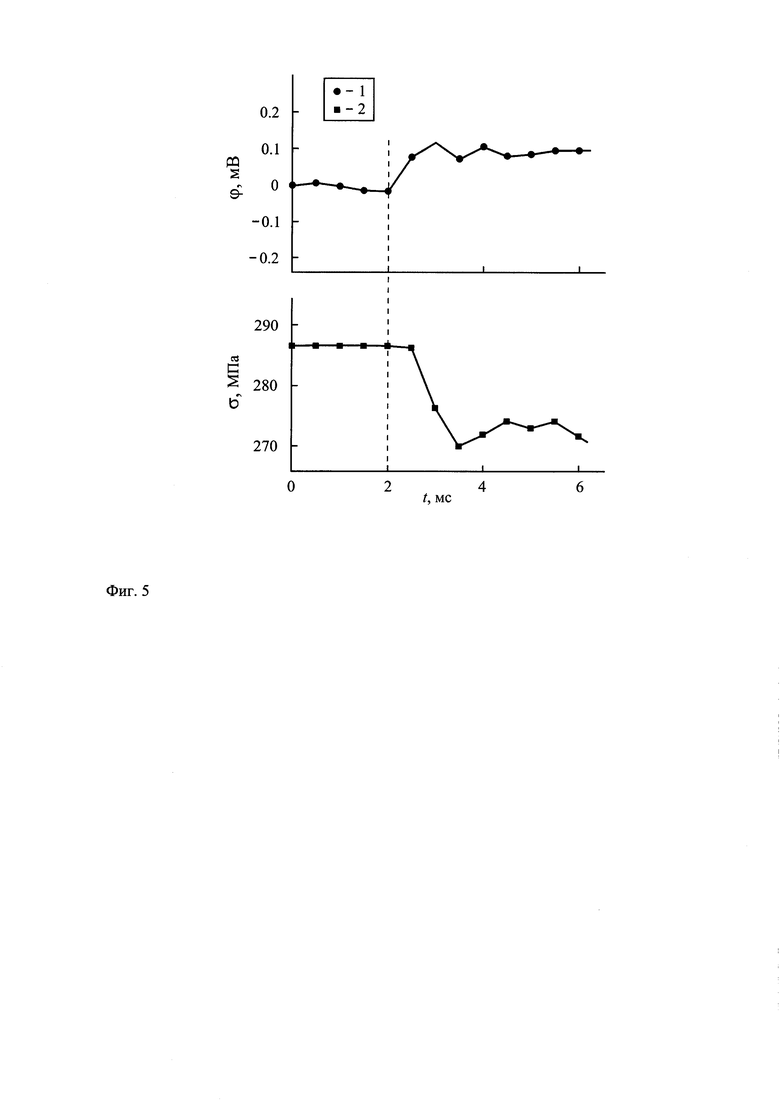

Анализ зарегистрированных сигналов ЭМИ, данных видеосъемки и силовых откликов на развитие прерывистой деформации показывает, что каждый деформационный скачок на кривой растяжения начинается с зарождения первичной деформационной полосы, которая вызывает наиболее глубокий скачок разгрузки механической системы машина-образец амплитудой  и одновременно сигнал ЭМИ в виде резкого скачка потенциала ϕ с типичной амплитудой 80-130 мкВ. Синхронная запись со скоростью 2 кГц сигнала ЭМИ и силового отклика, вызванных зарождением первичной полосы деформации, представлена на фиг. 5. Как видно ,эти сигналы возникают почти одновременно в пределах временного разрешения метода, 0.5 мс. Таким образом, первый всплеск сигнала ЭМИ может служить индикатором (электромагнитным предвестником) развития макроскопического, амплитудой несколько процентов скачка деформации, несмотря на то, что первичная полоса (источник сигнала ЭМИ) дает лишь незначительный вклад в деформационный скачок.

и одновременно сигнал ЭМИ в виде резкого скачка потенциала ϕ с типичной амплитудой 80-130 мкВ. Синхронная запись со скоростью 2 кГц сигнала ЭМИ и силового отклика, вызванных зарождением первичной полосы деформации, представлена на фиг. 5. Как видно ,эти сигналы возникают почти одновременно в пределах временного разрешения метода, 0.5 мс. Таким образом, первый всплеск сигнала ЭМИ может служить индикатором (электромагнитным предвестником) развития макроскопического, амплитудой несколько процентов скачка деформации, несмотря на то, что первичная полоса (источник сигнала ЭМИ) дает лишь незначительный вклад в деформационный скачок.

Рассмотрим механизмы разделения зарядов в деформируемом сплаве, способные вызвать генерирование наблюдаемых сигналов ЭМИ. В отличие от диэлектриков и полупроводников, для которых максвелловское время релаксации τM, как правило, больше характерных времен τd эволюции дислокационных ансамблей на мезоскопическом и макроуровне (линии и полосы скольжения, полосы Людерса и т.д. [Головин Ю.И., Шибков А.А. Кристаллография. 1990. Т. 35. С. 440, Neuhauser Н. Dislocation in Solids / Edited by F.R.N. Nabarro. North Holland Company. 1983. V. 6. P. 319]), для металлов τM<<τd  . Поэтому зарегистрированные сигналы ЭМИ могут быть связаны с процессами разделения зарядов вблизи поверхности пластически деформируемого металла. Наиболее известным процессом утечки заряда с поверхности металла является экзоэлектронная эмиссия (ЭЭ) - эффект Крамера [1979 Kramer J. Acta Phys. Austr. 1957. V. 10. P. 327, Рабинович Э. УФН.. Т. 127. С. 163], причем деформационная ЭЭ наблюдается только в условиях освещения и/или нагревания [Минц Р.И., Мильман И.И., Крюк В.И. УФН. 1976. Т. 119. С. 749; Резников В.Г., Розенман Г.И., Мелехин В.П., Минц Р.И. Письма в ЖЭТФ. 1973. Т. 17. С. 608]. Работа выхода чистой поверхности Al равна 4.25 эВ [Евдокимов В.Д., Семов Ю.И. Экзоэлектронная эмиссия при трении. Наука, М. (1973). 181 с.]. Наличие окисной пленки Al2O3 увеличивает работу выхода на десятые доли электронвольта, а дефекты кристаллического строения алюминия уменьшают ее на величину не более ~ 1 эВ. Поэтому для эмиссии экзоэлектронов с поверхности алюминия необходима ультрафиолетовая подсветка [Минц Р.И., Мильман И.И., Крюк В.И. 1976. УФН. Т. 119. С. 749, Langehecker J., Ray R. J. Appl. Phys. 1964. V. 35. P. 2588]. Контрольные эксперименты в темноте показали, что характеристики сигналов ЭМИ не отличаются от таковых при дневном освещении. Следовательно, можно заключить, что явление ЭМИ при прерывистой деформации алюминиевого сплава не связано с экзоэлектронной эмиссией.

. Поэтому зарегистрированные сигналы ЭМИ могут быть связаны с процессами разделения зарядов вблизи поверхности пластически деформируемого металла. Наиболее известным процессом утечки заряда с поверхности металла является экзоэлектронная эмиссия (ЭЭ) - эффект Крамера [1979 Kramer J. Acta Phys. Austr. 1957. V. 10. P. 327, Рабинович Э. УФН.. Т. 127. С. 163], причем деформационная ЭЭ наблюдается только в условиях освещения и/или нагревания [Минц Р.И., Мильман И.И., Крюк В.И. УФН. 1976. Т. 119. С. 749; Резников В.Г., Розенман Г.И., Мелехин В.П., Минц Р.И. Письма в ЖЭТФ. 1973. Т. 17. С. 608]. Работа выхода чистой поверхности Al равна 4.25 эВ [Евдокимов В.Д., Семов Ю.И. Экзоэлектронная эмиссия при трении. Наука, М. (1973). 181 с.]. Наличие окисной пленки Al2O3 увеличивает работу выхода на десятые доли электронвольта, а дефекты кристаллического строения алюминия уменьшают ее на величину не более ~ 1 эВ. Поэтому для эмиссии экзоэлектронов с поверхности алюминия необходима ультрафиолетовая подсветка [Минц Р.И., Мильман И.И., Крюк В.И. 1976. УФН. Т. 119. С. 749, Langehecker J., Ray R. J. Appl. Phys. 1964. V. 35. P. 2588]. Контрольные эксперименты в темноте показали, что характеристики сигналов ЭМИ не отличаются от таковых при дневном освещении. Следовательно, можно заключить, что явление ЭМИ при прерывистой деформации алюминиевого сплава не связано с экзоэлектронной эмиссией.

Рассмотрим роль динамики и/или разрыва диэлектрической окисной пленки в генерировании сигнала ЭМИ в ходе образования и распространения деформационных полос на поверхности алюминиевого сплава. Как известно [Vargel С.Corrosion of aluminium. Elsevier Ltd., Oxford (2004) 658 p.], при температурах ниже 60°C на поверхности алюминия в воздушной среде образуется оксидный слой Al2O3 толщиной порядка 10 нм, состоящий из первичного рентгеноаморфного слоя толщиной ≈4 нм, который образуется в течение нескольких миллисекунд и последующего медленно растущего кристаллического слоя. Природа электрической активности оксидного слоя непосредственно связана с механизмом его роста. В настоящее время экспериментально подтвержден механизм формирования оксидного слоя на поверхности алюминия, предложенный ранее Моттом и Кабрерой [Mott N.F. Transactions of the Faraday Society. 1939. V. 35. P. 1175, Cabrera N. Revue de Metallurge. 1948. V. 45. P. 86 (1948)]. В соответствии с этим механизмом после начальной очень быстрой стадии образования окисной пленки, когда молекулы кислорода не могут адсорбироваться на поверхности металла, а лишь на поверхности окисла, электроны проводимости, находящиеся вблизи уровня Ферми металла, туннелируют сквозь окисную пленку и оседают на уровнях кислорода, расположенных ниже уровня Ферми. В результате внешняя поверхность оксида заряжается отрицательно, а противоположный заряд соответственно находится в металле вблизи фазовой границы металл-окисел. Возникающая разность потенциалов порядка 1В создает в тонкой окисной пленке электрическое поле напряженностью 3-10 МВ/см [Мотт Н., Генри Р. Электронные процессы в ионных кристаллах. ИЛ, М.,1960]. Это поле вытягивает катионы металла к внешней границе окисел - газ, где происходит реакция окисления. Такой механизм обеспечивает нормальный рост окисной пленки до 15-20 нм, когда туннельный ток значительно падает из-за роста ширины барьера, а электрическое поле в оксидном слое уменьшается до значения, недостаточного для доставки ионов металла на внешнюю поверхность слоя.

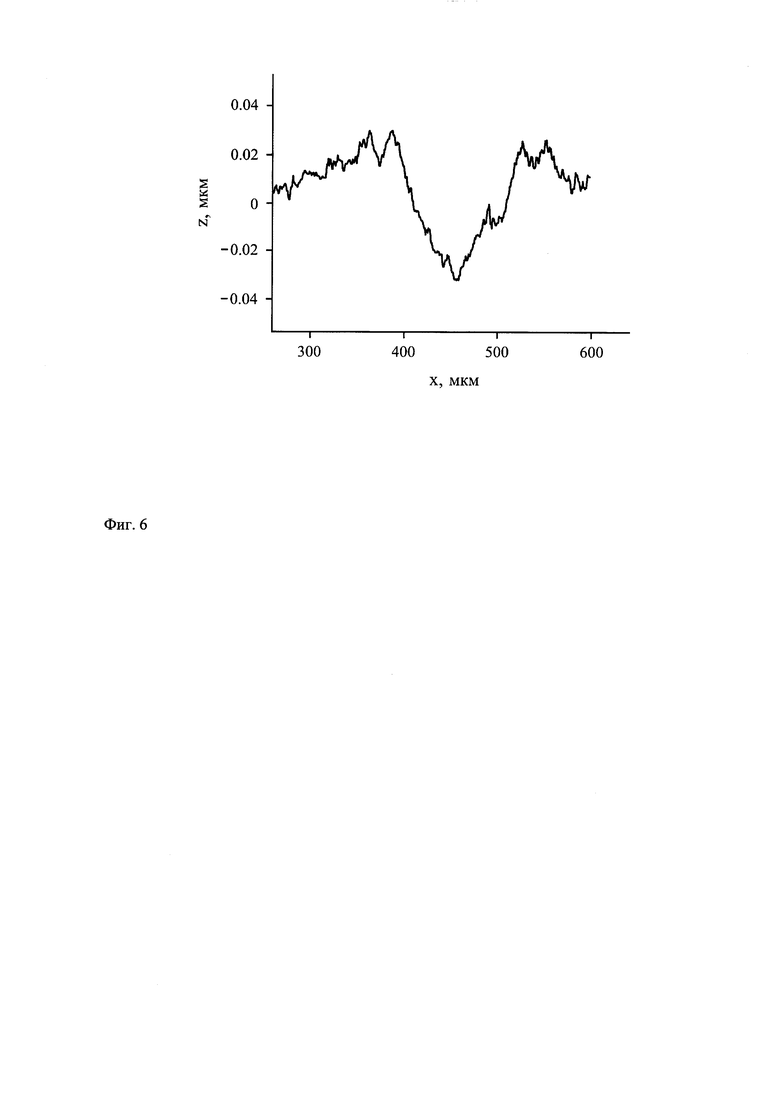

Будем считать, что сигнал ЭМИ обусловлен перемещением нормально к зонду двойного электрического слоя, связанного с окисной пленкой в ходе образования и расширения полосы деформации. Отметим, что полоса деформации в плоском образце представляет собой расширяющуюся шейку. Профиль статической полосы деформации, полученный с помощью профилометра Wyko NT 9080, представлен на фиг. 6. Для деформируемых образцов сплава АМгб ее типичная максимальная глубина в профиле составила 0.6-0.8 мкм, а средняя - 0.3-0.4 мкм.

Потенциал поля двойного электрического слоя определяется выражением [Тамм И.Е. Основы теории электричества. М., Наука, 1976, 616 с.]:

где dΩ - элемент телесного угла,  - мощность слоя толщиной δ, σе - поверхностная плотность заряда, связанная с разностью потенциалов Ue между внешней и внутренней поверхностью окисной пленки соотношением

- мощность слоя толщиной δ, σе - поверхностная плотность заряда, связанная с разностью потенциалов Ue между внешней и внутренней поверхностью окисной пленки соотношением  , где ε - диэлектрическая проницаемость материала пленки, ε0 - электрическая постоянная. Поэтому потенциал поля на расстоянии r от окисленной поверхности алюминиевого образца имеет вид:

, где ε - диэлектрическая проницаемость материала пленки, ε0 - электрическая постоянная. Поэтому потенциал поля на расстоянии r от окисленной поверхности алюминиевого образца имеет вид:

где ΔS - площадь слоя. При образовании полосы деформации часть двойного слоя площадью, равной площади полосы ΔS≈А, удаляется от зонда в среднем на величину Δr, равную средней глубине шейки, тогда изменение потенциала Δϕ в точке r будет пропорционально среднему «объему шейки» АΔr:

Полагая для окисленного алюминия Ue≈1В [Евдокимов В.Д., Семов Ю.И. Экзоэлектронная эмиссия при трении. М., Наука, 1973, 181 с.], диэлектрическую проницаемость окисной пленки Al2O3 ε≈10 [Robertson J.. Eur. Phys. J. Appl. Phys. 2004. V. 28. P. 265] и учитывая результаты наших экспериментов: А≈3 мм2, r=1 мм и Δr≈0.35 мкм, получим Δϕ≈ 2 мВ. Далее необходимо учитывать, что входная цепь предусилителя содержит емкостный делитель, состоящий из собственной емкости зонда С0~1 пФ и входной емкости Свх≈20 пФ, тогда смещение двойного слоя на поверхности металла, связанное с эволюцией деформационной полосы, может вызвать сигнал ЭМИ амплитудой  , что по порядку величины совпадает с амплитудой наблюдаемых сигналов ЭМИ, связанных с развитием деформационных полос.

, что по порядку величины совпадает с амплитудой наблюдаемых сигналов ЭМИ, связанных с развитием деформационных полос.

Таким образом, приведенные количественные оценки показывают, что среди возможных причин генерирования сигналов ЭМИ в ходе прерывистой деформации наиболее непротиворечивым является механизм смещения поверхностной электрически активной окисной пленки Al2O3, вызванный образованием полосы макролокализованной деформации или трещины.

Краткое описание чертежей:

Фиг. 1. Схема измерения сигнала ЭМИ при растяжении плоского образца. 1 - плоский емкостный зонд, 2 - образец, 3 - предусилитель, 4 - АЦП, 5 - компьютер, 6 - скоростная видеокамера, 7 - стеклотекстолитовые захваты, 8 - экран толщиной 10 мм из железа армко.

Фиг. 2. Фрагмент ступенчатой кривой растяжения (1) образца сплава АМгб с постоянной скоростью роста напряжения  и соответствующий сигнал ЭМИ (2). Стрелкой отмечен момент разрыва. На вставке - зависимость амплитуды сигнала ЭМИ Δϕm от амплитуды деформационного скачка Δεm - ступени на деформационной кривой.

и соответствующий сигнал ЭМИ (2). Стрелкой отмечен момент разрыва. На вставке - зависимость амплитуды сигнала ЭМИ Δϕm от амплитуды деформационного скачка Δεm - ступени на деформационной кривой.

Фиг. 3. Результаты обработки данных электромагнитного и оптического мониторинга скачка деформации в сплаве АМгб: 1 - передний фронт сигнала ЭМИ ϕ(t), 2 - форма скачка деформации Δε(t), 3 - силовой отклик σ(t), 4 - корреляционная диаграмма y(t),

5 - временная зависимость суммарной площади полос A(t). Числами на кривой 1 отмечены номера кадров видеофильма, показанного на Фиг. 4.

Фиг. 4. Результаты компьютерной обработки видеофильма эволюции полос деформации на скачке деформации сплава АМгб, представленного на Фиг 3. Числа - номера кадров. Температура испытания 25°C.  , скорость видеосъемки 500 кадр/с.

, скорость видеосъемки 500 кадр/с.

Фиг. 5. Сигнал ЭМИ ϕ (1) и силовой отклик σ (2) на зарождении первичной деформационной полосы, с которой начинается развитие макроскопического скачка деформации. Скорость записи данных датчиков электрического поля и усилия 2 кГц.

Фиг. 6. Фрагмент профилограммы поверхности образца АМгб со статической полосой макролокализованной деформации после деформирования образца до 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКОНТАКТНЫЙ ЭЛЕКТРОМАГНИТНЫЙ МЕТОД ДИАГНОСТИКИ ПОВРЕЖДАЕМОСТИ ДЕФОРМИРУЕМЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ В УСЛОВИЯХ ОБЛЕДЕНЕНИЯ | 2013 |

|

RU2536776C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В АЛЮМИНИЕВЫХ СПЛАВАХ, ДЕФОРМИРУЕМЫХ В ВОДНОЙ СРЕДЕ | 2018 |

|

RU2698519C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВАХ | 2015 |

|

RU2618760C1 |

| СПОСОБ ПОДАВЛЕНИЯ МЕХАНИЧЕСКОЙ НЕУСТОЙЧИВОСТИ АЛЮМИНИЕВОГО СПЛАВА | 2018 |

|

RU2698518C1 |

| СПОСОБ ОБРАБОТКИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Mg. | 2013 |

|

RU2544721C2 |

| СПОСОБ ПОДАВЛЕНИЯ ДЕФОРМАЦИОННЫХ ПОЛОС НА ПОВЕРХНОСТИ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2650217C1 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКОЙ УСТОЙЧИВОСТИ И ПРОЧНОСТИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ С ИСПОЛЬЗОВАНИЕМ ЭФФЕКТА ЭЛЕКТРОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2015 |

|

RU2624877C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В ТИТАНОВЫХ СПЛАВАХ, ДЕФОРМИРУЕМЫХ В ВОДНОЙ СРЕДЕ | 2019 |

|

RU2725692C1 |

| ЭЛЕКТРОФИЗИЧЕСКИЙ СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ И МЕХАНИЧЕСКОЙ УСТОЙЧИВОСТИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЙ-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2720289C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2018 |

|

RU2701775C1 |

Использование: для бесконтактного электромагнитного неразрушающего контроля листовых алюминиевых сплавов. Сущность изобретения заключается в том, что способ включает установку плоского емкостного датчика вблизи потенциально опасного участка поверхности (концентратора напряжения) металла, деформирование его путем приложения внешнего усилия с помощью нагружающего устройства, формирование сигнала ЭМИ в результате развития механической неустойчивости в виде распространяющихся деформационных полос, преобразование сигнала ЭМИ с помощью емкостного датчика ЭМИ и его регистрацию, в качестве источника ЭМИ используется электрически активная окисная пленка Аl2O3 на поверхности алюминиевого сплава, при этом сигнал ЭМИ возникает при смещении двойного электрического слоя, связанного с окисной пленкой относительно неподвижного датчика ЭМИ в ходе зарождения и распространения полосы локализованной пластической деформации в виде бегающей шейки или в ходе распространения трещины. Технический результат: обеспечение возможности бесконтактного электромагнитного метода, когда ледяная корка на поверхности металла отсутствует. 6 ил.

Способ формирования электромагнитного излучения (ЭМИ) деформируемых листовых алюминиевых сплавов систем Al-Mg, Al-Cu и Al-Li, демонстрирующих прерывистую деформацию и полосообразование; способ включает установку плоского емкостного датчика вблизи потенциально опасного участка поверхности (концентратора напряжения) металла, деформирование его путем приложения внешнего усилия с помощью нагружающего устройства, формирование сигнала ЭМИ в результате развития механической неустойчивости в виде распространяющихся деформационных полос, преобразование сигнала ЭМИ с помощью емкостного датчика ЭМИ и его регистрацию, отличающийся тем, что в качестве источника ЭМИ используется электрически активная окисная пленка Аl2O3 на поверхности алюминиевого сплава, при этом сигнал ЭМИ возникает при смещении двойного электрического слоя, связанного с окисной пленкой относительно неподвижного датчика ЭМИ в ходе зарождения и распространения полосы локализованной пластической деформации в виде бегающей шейки или в ходе распространения трещины.

| БЕСКОНТАКТНЫЙ ЭЛЕКТРОМАГНИТНЫЙ МЕТОД ДИАГНОСТИКИ ПОВРЕЖДАЕМОСТИ ДЕФОРМИРУЕМЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ В УСЛОВИЯХ ОБЛЕДЕНЕНИЯ | 2013 |

|

RU2536776C1 |

| WO 1992012422 A1, 23.07.1992 | |||

| СПОСОБ ИНДИКАЦИИ РАЗРУШЕНИЯ ПЛАСТИН И ОБОЛОЧЕК ИЗ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2099691C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ДЕФЕКТОСКОПИИ СТАЛЬНЫХ ТРУБ В СКВАЖИНАХ | 2000 |

|

RU2176317C1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ, ВОЗНИКАЮЩЕГО ПРИ ТРЕЩИНООБРАЗОВАНИИ ГОРНЫХ ПОРОД | 1999 |

|

RU2155973C1 |

Авторы

Даты

2017-07-11—Публикация

2015-10-27—Подача