Изобретение относится к области обработки поверхности изделий сферической формы и может быть использовано в ювелирной промышленности и производстве изделий галантереи при обработке декоративных элементов из мамонтовой кости.

Из уровня техники известен способ изготовления сферических бусин (см. RU №2031788, кл. B28D 1/30, опубл. 27.03.1995), по которому на жесткую ось вращения нанизывают заготовку из поделочного камня для изготовления сферической бусины так, что ее внешняя поверхность соприкасается с лентой конвейера, что осуществляется с помощью консолей, имеющих возможность изменять расстояние до ленты конвейера. При включении конвейера заготовка из поделочного камня, нанизанная на ось вращения, начинает вращаться. Режущая головка в виде сферически вогнутой полости из искусственного алмаза, закрепленная в патроне сверлильного станка, при включении станка начинает вращаться и с помощью выдвижной панели станка подводится к заготовке. При доведении вращающейся режущей головки до оси вращения заготовки получается сферическая бусина из природного камня.

Кроме того, известен способ изготовления сфер из монокристаллов ферритов (см. SU № 627984, кл. B28D 5/00, опубл. 15.10.1978), включающий резку монокристаллов на заготовки и их последующую обработку путем обкатки разрезанных заготовок на абразивном инструменте. При этом заготовку вырезают в форме параллелепипедов с соотношением сторон (1,8-2,0):1:1. Резку кристаллов осуществляют на станке алмазным диском. Обкатку заготовок производят следующим образом: осуществляют их обдирку, после обдирки заготовки шлифуют под действием струи воздуха или механической обработки с помощью чашечного круга, затем заготовки полируют путем механической обработки на чашечном шлифовальном кругу.

Известные технические решения малопроизводительны и не подходят для обработки хрупкой мамонтовой кости, не способствуют получению декоративных изделий с необходимой качественной поверхностью. Кроме того, влияние сильных ударных воздействий и режущих головок не исключает появления шероховатостей, неровностей, трещин и заусениц на поверхности костного материала.

Задача, на решение которой направлено заявленное решение, заключается в создании способа изготовления декоративных элементов из мамонтовой кости и композиционных материалов на основе мамонтовой кости.

Технический эффект, получаемый при решении поставленной задачи, выражается в получении элементов сферической формы для декоративных изделий, характеризующихся высоким качеством поверхностной обработки и малым разбросом в форме и размере.

Для решения поставленной задачи способ изготовления декоративных элементов на основе мамонтовой кости путем шлифования при помощи устройства, содержащего свободно вращающийся горизонтальный диск, установленный на валу внутри цилиндрической камеры, на поверхности которого установлен съемный абразивный материал с зернистостью 20-40 мкм, причем, между кромкой шлифовального диска и внутренней поверхностью борта камеры образован зазор для прохода пыли, а на дне камеры сооружен патрубок для удаления отходов, при этом, крышка камеры с внутренней стороны содержит съемный абразивный материал с зернистостью 20-40 мкм, кроме того, на крышке выбрано, по меньшей мере, три сквозных вентиляционных отверстия, для чего, предварительно изготавливают заготовки кубической формы, которые помещают в камеру шлифования и обрабатывают с закрытой крышкой при частоте вращения шлифовального диска 1200-1400 оборотов в минуту в течение 60-80 минут. Кроме того, обработку заготовок в камере ведут при присутствии порошка талька, помещаемого в камеру перед обработкой в количестве не более 1/4 объема обрабатываемых заготовок.

Сопоставительный анализ признаков заявленного решения с известными признаками аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Совокупность признаков изобретения обеспечивает решение заявленной технической задачи, а именно, создание способа рентабельного изготовления декоративных элементов, главным образом, бусин, из мамонтовой кости и композиционных материалов на основе мамонтовой кости с необходимым качеством обработки поверхности.

Кость, как наиболее устойчивое из органических соединений, издавна нашла огромные практические применения, как для изготовления поделок домашнего обихода, так и для предметов украшения.

Известно, что бивень мамонта это единственный высокоценный костный материал, разрешенный к добыче и использованию. Физические качества массива мамонтового бивня уникальны и современными технологиями не удается искусственно полностью воссоздать свойства натуральной кости мамонта. Между тем, мамонтовая кость ограничена в объемах, из года в год ее добывают в более сложных условиях, что приводит к удорожанию производства декоративных изделий с использованием костного материала.

Для изготовления изделий из бивня мамонта, прежде всего, используются кости однородной структуры, обладающие равномерностью окраса массива, с отсутствием трещин и иных дефектов. При этом производство сопровождается с выделением значительного количества костных отходов, объемы которых, по некоторым оценкам, могут достигать до 60-80% в зависимости от изначального качества костного сырья.

В связи с этим, при изготовлении декоративных изделий из мамонтовой кости добиваются минимизации отходов производства и максимально возможного полезного выхода из природного сырья.

Известно, что бивень мамонта условно делится на пять видов сортов (см. http://koptelovy.ru/mammoths/klassifikaciya-bivnya-mamonta): коллекционный, первый, второй, третий и четвертый сорта. Если из них для косторезного производства, в основном, пригодны бивни с первого по третий сорта, то к четвертому сорту, как правило, относят щепу, т.е. бивень, содержащий множество трещин, годный для изготовления небольших изделий. Из них получают наибольшее количество отходов в виде кусков, коры разных размеров.

При этом известен способ получения декоративного композиционного материала, получаемого холодным прессованием (см. RU №2738690, кл. В44С 5/00, опубл. 15.12.2020), где в качестве наполнителя используют измельченные куски бивня, а матрицы – синтетическое связующее (эпоксидная смола). Материал характеризуется уникальными декоративными свойствами, достаточно прочен, долговечен, не подвергается влиянию УФ-лучей и удобен для последующей обработки и изготовления изделий.

Известно, что шлифовка и полировка являются наиболее обычными операциями по обработке (огранке) камней. Камни могут подвергаться обработке различными путями. Наиболее обычной является полировка или обработка камней на быстро вращающемся рабочем элементе, или планшайбе. Например, известно устройство для обработки калиброванных шаров по патенту RU № 176560 (кл. В24В 11/08, опубл. 23.01.2018), которое позволяет получить калиброванные шары из драгоценных, полудрагоценных камней и бивня мамонта, для чего, имеет профильный диск на валу с углублением для калибровки заготовок, установленный между двумя ограничительными прижимами.

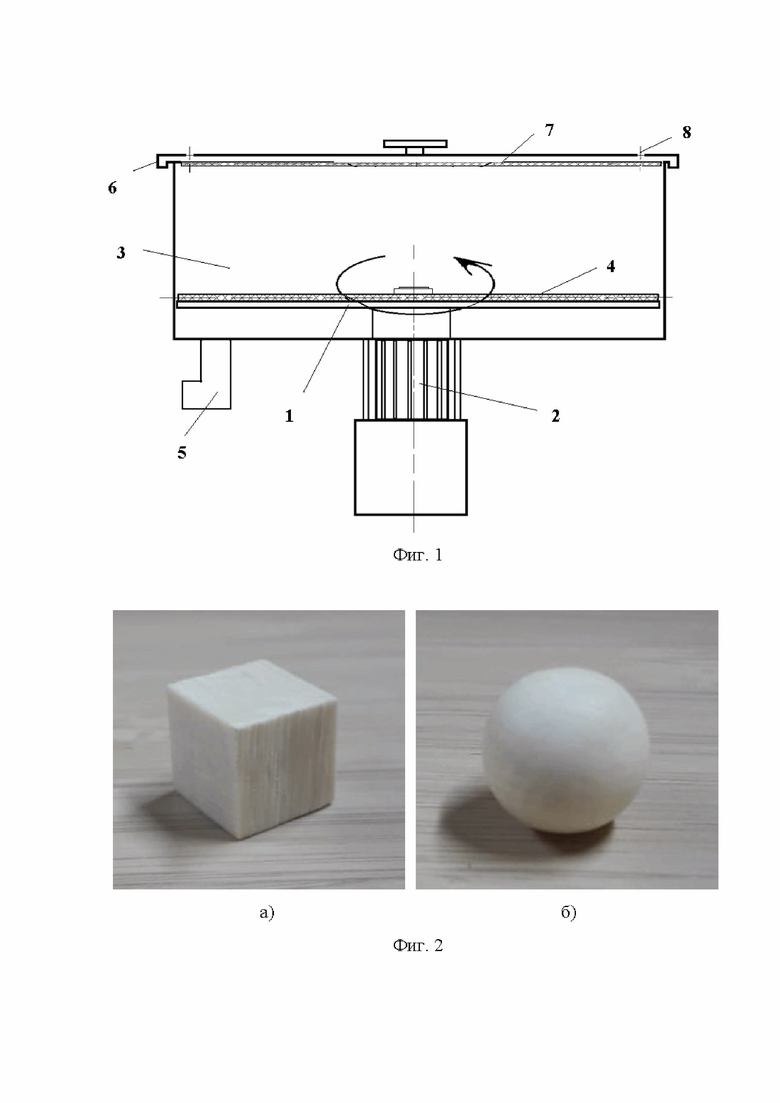

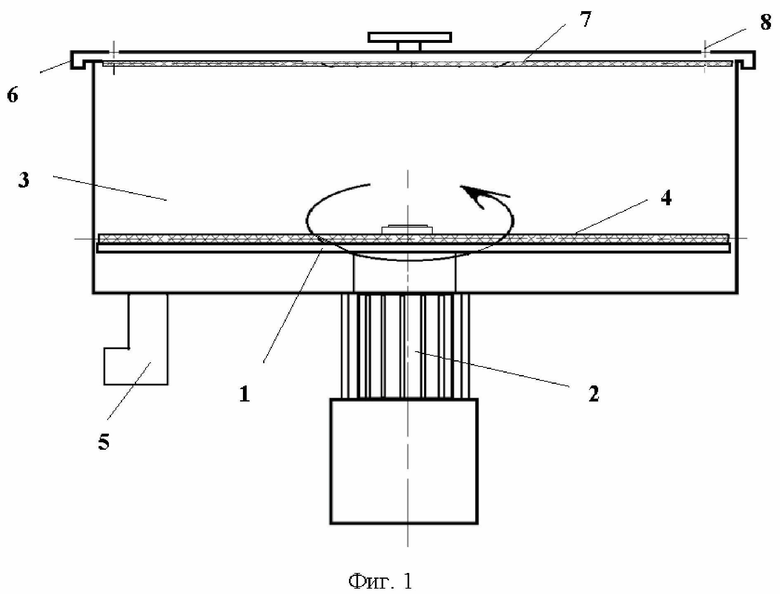

Заявленное техническое решение иллюстрируется чертежом, где на фигуре 1 показана общая схема галтовочного устройства, на фигуре 2 – заготовки для шлифования и готовый декоративный элемент сферической формы.

Изобретение предполагает использование галтовочного устройства (см. фиг. 1), содержащего свободно вращающийся горизонтальный диск 1, установленный на валу 2 внутри цилиндрической камеры для шлифования 3, на поверхности которого размещен съемный элемент 4 из абразивного материала. Диаметр шлифовального диска 1 максимально подобран по внутреннему диаметру камеры 3 так, чтобы зазор между внутренней поверхностью борта камеры 3 и кромкой диска 1 составляет не более 2 мм, через который свободно проходит образованная в процессе шлифования пыль. Для удаления пыли на дне камеры сооружен патрубок 5, связанный с устройством для удаления отходов. Камера 3 закрывается крышкой 6, во внутренней поверхности которой также установлен съемный элемент 7 абразивного материала. При этом, на крышке 6 дополнительно выбраны сквозные отверстия 8 для вентиляции камеры 3 и эффективного удаления отходов от шлифования. Диаметр отверстий 8 составляет не более размеров обрабатываемых деталей (не более 2 мм). Вентиляция камеры 3 также способствует исключить термическое поражение деталей при усиленном шлифовании.

Объем камеры у опытного образца устройства с диаметром диска 36 см, высотой борта 10 см составляет около 100 см3, при этом скорость вращения шлифовального диска находится в пределах 1200-1400 оборотов в минуту.

Посредством заявленного галтовочного устройства могут быть изготовлены сферические элементы из мамонтовой кости или композиционного материала на основе мамонтовой кости с диаметром от 3 до 35 мм (см. фиг. 2). Для чего, вначале вырезают заготовки в виде кубиков (а), причем, длина сторон кубика в целом равна диаметру получаемого сферического изделия (б). Далее, готовые заготовки помещаются в камеру шлифования, где предварительно на диске и внутри крышки на разъемный крепеж установлены абразивные материалы. После чего, включают привод устройства с закрытой крышкой и проводят обработку заготовок. В результате ударного воздействия от вращающегося абразивного диска углы кубика мамонтовой кости шлифуются, и заготовка постепенно принимает сферическую форму. Более эффективной обработке также способствует внутренняя абразивная поверхность крышки. Образуемая во время обработки шлифовальная пыль проходит через зазор между кромкой диска и стенкой борта и попадает на дно камеры, откуда отсасывается устройством удаления пылевидных отходов через донное отверстие. В конце процесса шлифования получают сферические детали с гладкой и ровной поверхностью.

В некоторых случаях, при необходимости обработки, например, костей высшего сорта, возможно, добавление при обработке порошка талька в количестве из расчета не более четверти объема одной заготовки. Присутствие талька в процессе шлифования исключает прилипание к обрабатываемым заготовкам загрязненной шлифовальной пыли, содержащей, в числе прочего, и остатки твердой смолы или ткани абразивного материала. В результате получают декоративные элементы с чистой и ровной поверхностью.

Пример. Изготавливают детали бисера в виде бусин из мамонтовой кости со средним диаметром 5 мм. Используют галтовочное устройство с диаметром шлифовального диска 36 см, высотой борта камеры 10 см. Для чего, вырезают кубики со сторонами 5 мм. Исходя из нужной чистоты обработки и использования мамонтовой кости, в устройство устанавливают абразивный материал с размерами зерен в пределах 28-40 мкм (марка Р400). В данное устройство одновременно могут быть загружены до 150 шт. заготовок заданного размера. Далее, включают привод устройства с закрытой крышкой и выполняют обработку заготовок при следующих режимах: частота вращения диска - 1300 оборотов в минуту, время обработки - 60 минут. Полученные детали осматривают, отсортируют и направляют на следующий производственный процесс.

Кроме того, для обработки кости высших сортов рекомендуется использовать мелкозернистые абразивные материалы, например, марки Р600 (размеры частиц 20-28 мкм).

Таким образом, использование настоящего изобретения позволяет создать рентабельное изготовление декоративных элементов сферической формы из мамонтовой кости и композиционных материалов на основе мамонтовой кости с необходимым качеством обработки поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения декоративного композиционного материала на основе мамонтовой кости | 2020 |

|

RU2738690C1 |

| Способ изготовления блочного композиционного материала на основе мамонтовой кости | 2022 |

|

RU2790605C1 |

| СПОСОБ ЗАЩИТЫ ПАЛЕОНТОЛОГИЧЕСКИХ НАХОДОК (БИВНЕЙ МАМОНТА) ОТ БИОЗАРАЖЕНИЯ ПРИ ДЛИТЕЛЬНОМ ХРАНЕНИИ | 2022 |

|

RU2819737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1997 |

|

RU2120854C1 |

| АЛМАЗНО-АБРАЗИВНЫЙ КРУГ С КОМБИНИРОВАННОЙ ЗЕРНИСТОСТЬЮ | 2008 |

|

RU2358853C1 |

| СПОСОБ ДЕКОРАТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2003 |

|

RU2240235C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КЕРАМИЧЕСКИХ СФЕРИЧЕСКИХ ТЕЛ | 2006 |

|

RU2396160C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1999 |

|

RU2166429C2 |

| ШЛИФОВАЛЬНЫЙ ЭЛЕМЕНТ (1 ВАРИАНТ) | 2002 |

|

RU2231438C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ ПЛИТКИ ИЗ ПРИРОДНОГО КАМНЯ | 1993 |

|

RU2097181C1 |

Изобретение относится к области обработки поверхности изделий сферической формы и может быть использовано в ювелирной промышленности и в производстве изделий галантереи при обработке декоративных элементов из мамонтовой кости. Способ включает предварительное изготовление заготовок кубической формы, которые помещают в камеру и обрабатывают шлифованием с закрытой крышкой камеры при частоте вращения шлифовального диска 1200-1400 оборотов в минуту в течение 60-80 минут. Для шлифования используют устройство, содержащее вращающийся горизонтальный диск 1, установленный на валу 2 внутри цилиндрической камеры 3. На поверхность диска устанавливают съемный абразивный материал 4 с зернистостью 20-40 мкм. Между кромкой диска 1 и внутренней поверхностью борта камеры 3 образован зазор, обеспечивающий проход пыли. На дне камеры 3 установлен патрубок 5 для удаления отходов. Крышка 6 камеры 3 с внутренней стороны содержит съемный абразивный материал 7 с зернистостью 20-40 мкм и по меньшей мере три сквозных вентиляционных отверстия 8. Обеспечивается высокое качество поверхностной обработки и малый разброс в форме и размере получаемых сферических элементов. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления декоративных элементов на основе мамонтовой кости путем шлифования, заключающийся в том, что используют устройство, содержащее горизонтальный шлифовальный диск, установленный с возможностью вращения на валу внутри цилиндрической камеры и содержащий съемный абразивный материал с зернистостью 20-40 мкм, который устанавливают на его поверхности, причем между кромкой горизонтального диска и внутренней поверхностью борта камеры образован зазор для прохода пыли, на дне камеры установлен патрубок для удаления отходов, а крышка камеры с внутренней стороны содержит съемный абразивный материал с зернистостью 20-40 мкм и по меньшей мере три сквозных вентиляционных отверстия, при этом предварительно изготавливают заготовки кубической формы, которые помещают в цилиндрическую камеру и обрабатывают с закрытой крышкой при частоте вращения шлифовального диска 1200-1400 оборотов в минуту в течение 60-80 минут.

2. Способ по п. 1, отличающийся тем, что обработку заготовок в камере осуществляют с порошком талька, который подают в камеру перед обработкой в количестве не более 1/4 объема обрабатываемых заготовок.

| СПОСОБ УМЕНЬШЕНИЯ ТУГОПЛАВКОСТИ ЗОЛЫ И ВЯЗКОСТИ ШЛАКОВ УГЛЕЙ | 0 |

|

SU176560A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ ИЗ ПОЛУДРАГОЦЕННЫХ КАМНЕЙ | 2005 |

|

RU2294823C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ БУСИН | 1991 |

|

RU2031788C1 |

| Способ исследования пластов в многоствольных непереливающих скважинах | 1987 |

|

SU1550116A1 |

Авторы

Даты

2022-06-21—Публикация

2021-12-06—Подача