Изобретение относится к вибродиагностике промышленного оборудования и может быть применимо для определения степени и скорости развития выявленного дефекта в процессе вибродиагностики работающих промышленных механизмов (подшипников, насосов, редукторов, электродвигателей и других роторных механизмов).

Известен способ диагностики повреждения деталей машин (см. патент РФ №2540195, опубликован в Б.И. №4 10.02.2015), основанный на регистрации на ранних стадиях развития дефектов амплитуд выбросов вибрации. В данном способе измеряют вибрацию в информативных точках корпуса машины в характерной полосе частот с помощью системы компьютерного мониторинга, контролируют тренд изменения вибрации во времени, сравнивают его с критическими границами и по результатам сравнения определяют техническое состояние деталей и машины, а именно селектируют скачкообразные изменения (выбросы) вибрации в течение жизненного цикла машины и деградации состояния деталей из-за их повреждения, устанавливают период измерения вибрации существенно меньше, например, на порядок, длительности выбросов вибрации, обусловленных повреждением деталей, запоминают амплитуды выбросов (An), превышающих установленный уровень, например, на 20% от текущего плавного значения тренда вибрации, при этом принимают начальный уровень повреждения деталей машины по амплитуде первого выброса вибрации (A1), контролируют отношение амплитуды последующих выбросов вибрации к амплитуде первого выброса вибрации (An/A1) и/или измеряют относительные приращения амплитуды (An/An-1) каждого последующего выброса вибрации (An) к амплитуде каждого предыдущего выброса вибрации (An-1), строят тренды контролируемых амплитуд выбросов (An), их указанных отношений (An/A1) и приращений (An/An-1), сравнивают с критическими границами и по результатам сравнения судят о состоянии, стадиях и степени повреждения деталей машин.

Известен способ вибродиагностики подшипников (см. патент РФ №2209410, опубликован в Б.И. №21 от 27.07.2003), заключающийся в расчете характерных частотных масок для отдельных элементов подшипника, вносящих доминирующий вклад в его вибрацию, и последующем измерении сигнала вибрации подшипника при его вращении, преобразовании полученного сигнала в цифровую форму с образованием не менее двух его равновеликих реализаций, проведении быстрого преобразования Фурье, выделении амплитудного спектра, сравнении его с рассчитанными частотными масками для отдельных элементов подшипника, определении доли вклада каждого из этих элементов в общую энергию вибрации подшипника и оценке состояния подшипника. В качестве реализации сигнала вибрации подшипника выбирают совокупность сигналов, удовлетворяющих такому условию, что начальное значение сигнала каждой последующей его реализации является конечным значением сигнала соответствующей предыдущей его реализации, после преобразования сигнала в цифровую форму для каждой его реализации выделяют низкочастотный сигнал и прореживают его посредством выборки дискретных значений сигнала с частотой опроса fвыб, удовлетворяющей условию fвыб≥2fmax, где fmax - максимальная частота в спектре процесса, из всего множества реализаций полученных сигналов формируют совокупную временную последовательность, которую подвергают дальнейшему анализу.

Известен способ вибродиагностики зарождающихся дефектов механизмов (см. патент РФ №2680640 от 16.02.2018, опубликован Б.И. №6 25.02.2019), основанный на измерении вибрационных ускорений, их полосовой фильтрации, детектировании и определении энергетического спектра, усредняют энергетические спектры огибающих вибрационных ускорений, выделяют в них существенные локальные максимумы и запоминают их местоположения на оси частот и амплитудные значения этих максимумов на этапе обучения для исправного состояния механизма и при возникновении в нем различных дефектов строят разные эталоны местоположений на оси частот и амплитудных значений существенных максимумов в виде многомерных плотностей вероятностей, а на этапе вибродиагностирования выполняют сравнение выделенных в усредненном энергетическом спектре местоположений на оси частот и амплитудных значений существенных максимумов с эталонами исправного состояния механизма и состояний механизма при возникновении различных зарождающихся дефектов с помощью оптимального решающего правила, например критерия Байеса.

Вышеуказанный способ является наиболее близким по технической сущности к заявляемому способу и поэтому выбран в качестве прототипа. Недостатками прототипа являются низкая информативность и точность вибродиагностики.

Решаемой технической проблемой является создание способа вибродиагностики определения степени и скорости развития дефектов промышленного оборудования с повышенной информативностью, достоверностью и точностью результатов вибродиагностики.

Достигаемым техническим результатом является измерение вибрации в информативных точках объекта исследования в характерной полосе частот, а также периодический контроль тренда изменения значения интегрального показателя степени развития дефекта.

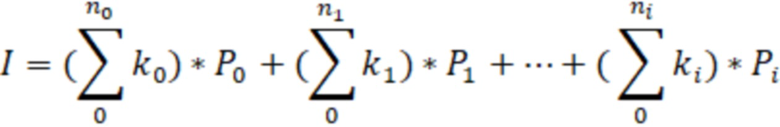

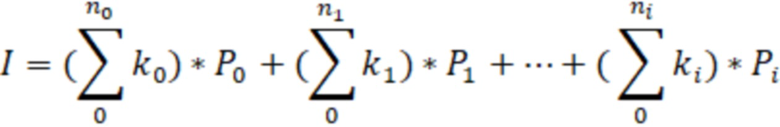

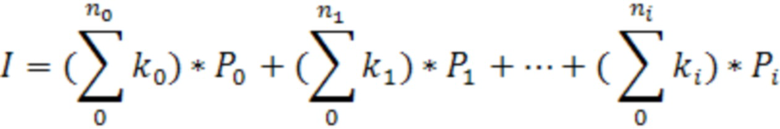

Для достижения технического результата в способе вибродиагностики определения степени и скорости развития дефектов промышленного оборудования, заключающимся в измерении вибрационных ускорений, преобразовании их в прямые автоспектры и спектры огибающей высокочастотной составляющей сигналов виброускорений, выделении в них локальных максимумов и сравнении их с максимумами на предварительно заданных эталонных автоспектрах и спектрах огибающей, формирование которых осуществляют путем определения частот, образующих набор, соответствующий каждому дефекту, о наличии которых на этапе вибродиагностирования судят по совпадению выделенных на спектрах локальных максимумов и эталонных частот, новым является то, что степень развития зарождающегося дефекта определяют путем присвоения значений амплитудных коэффициентов соответствующим частотам, полученным при совпадении локальных максимумов с эталонными, образующих наборы частот, при этом каждому набору, в зависимости от его влияния на развитие дефекта, присваивают весовой коэффициент, после чего определяют степень развития дефекта как значение интегрального показателя I, определяемое из соотношения:

где:

– интегральный показатель;

– интегральный показатель;

– сумма амплитудных коэффициентов i-го набора частот;

– сумма амплитудных коэффициентов i-го набора частот;

– весовой коэффициент i-го набора частот;

– весовой коэффициент i-го набора частот;

i – порядковый индекс набора частот,

а о скорости развития дефекта судят по увеличению числового значения интегрального показателя в результате периодических многократных определений его значений.

Новая совокупность существенных признаков позволяет в заявляемом способе повысить достоверность и точность результатов вибродиагностики.

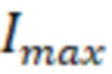

На фигуре 1 приведено устройство, реализующее заявляемый способ.

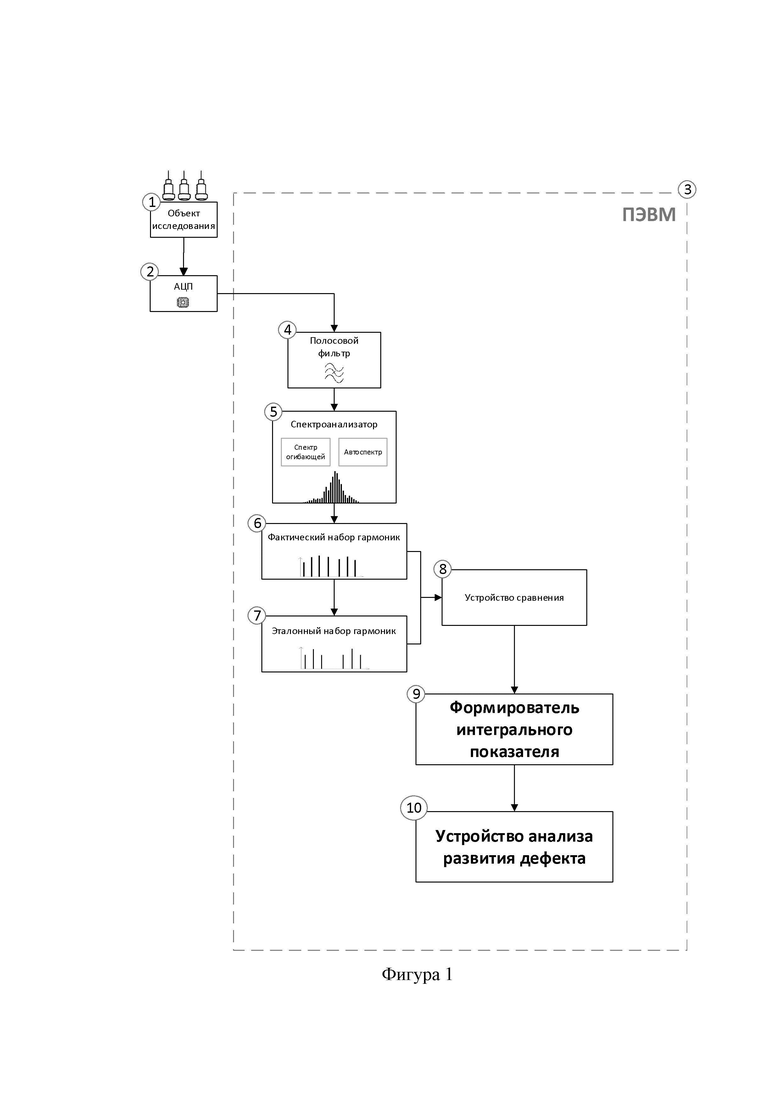

На фигуре 2 приведен пример полученного спектра вибрационных ускорений 11, с выделенными существенными максимумами (фактический набор частот) 12, с амплитудами равными абсолютным значениям относительно средней линии 13, наложенного на спектр эталонного набора частот (гармоник) 14, а также гармоник 15, полученных в результате сопоставления фактических и эталонных наборов.

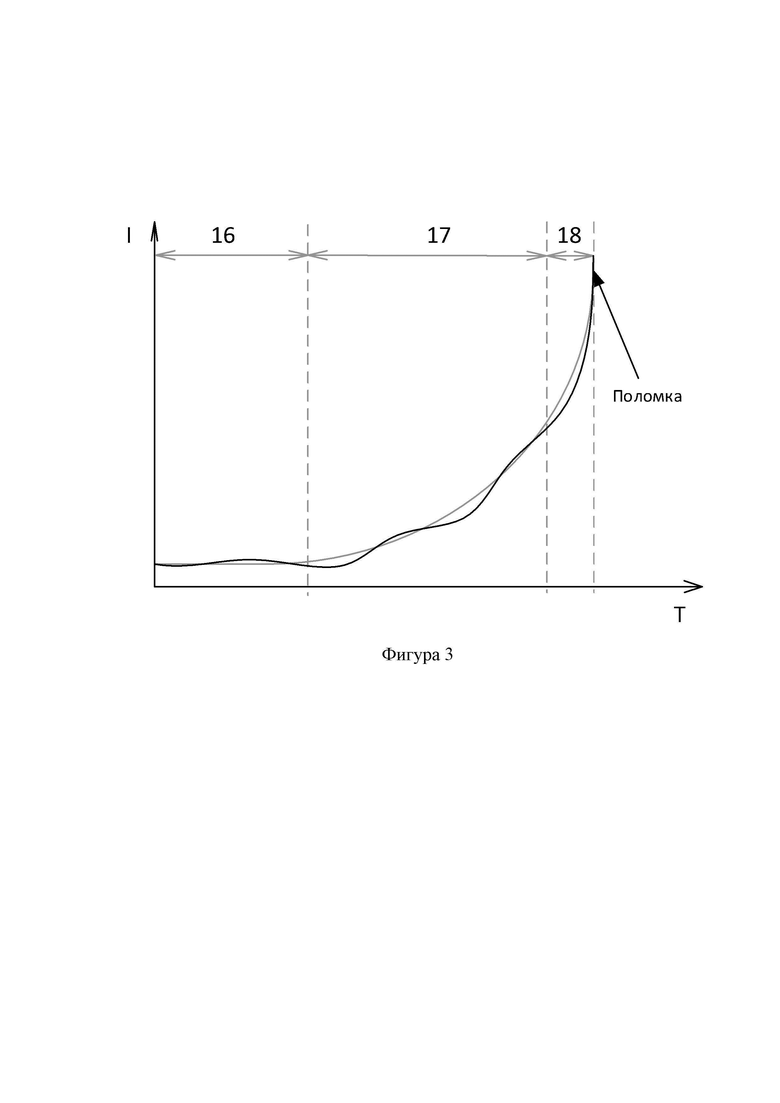

На фигуре 3 приведен типовой график динамики развития дефекта с течением времени, на котором отображен этап нормальной работы оборудования 16, этап зарождения дефекта 17 и этап критического развития дефекта 18.

Устройство (фиг.1) состоит из акселерометров, установленных на объект исследования 1, аналого-цифрового преобразователя (АЦП) 2 данных, полученных с акселерометров, и персонального компьютера (ПЭВМ) 3, который включает в себя блок полосового фильтра 4, вход которого является выходом АЦП 2, спектроанализатора 5, вход которого соединен с выходом полосового фильтра 4 для получения спектра огибающей высокочастотной области исходного сигнала, и для получения прямого автоспектра исходного сигнала с целью формирования фактических наборов частот (гармоник) 6. Спектр огибающей и прямой автоспектр являются спектрами вибрационных ускорений 11 (фиг. 2). Предварительно формируют эталонные наборы гармоник 7, соответствующие каждому дефекту. В устройстве сравнения 8 производят сопоставление фактически полученного набора гармоник 6 с эталонным набором гармоник 7, результатом сравнения которого является определение необходимого количества совпадающих гармоник, по которому судят о наличии и степени развития дефекта. Выход устройства сравнения 8 подключен к входу формирователя интегрального показателя 9, выходными данными которого являются числовые значения степени развития каждого дефекта. На вход запоминающего устройства анализа развития дефекта 10 с целью определения скорости его развития подаются значения интегрального показателя через определенные промежутки времени. На основании накапливаемых значений интегрального показателя и их фильтрации строится график изменения (фиг. 3) интегрального показателя. Устройство 10 рассчитывает значение скорости развития дефекта. Таким образом, о скорости развития дефекта судят по увеличению числового значения интегрального показателя в результате периодических многократных определений его значений.

Способ реализуется следующим образом

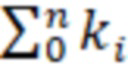

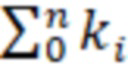

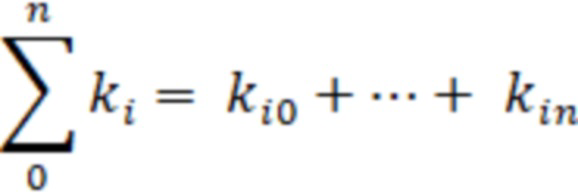

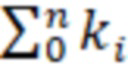

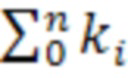

Исходный сигнал с акселерометров, закрепленных на объекте исследования 1, поступает на аналогово-цифровой преобразователь (АЦП) 2, выход которого соединен с последовательным интерфейсом ПЭВМ 3. Для полученного исходного сигнала осуществляют полосовую фильтрацию 4, после чего строят сигнал огибающей его высокочастотной области и выполняют построение спектров как сигнала огибающей, так и исходного сигнала. На полученных спектрах вибрационных ускорений 11 выделяют фактический набор гармоник 12 (обозначены точками на фиг. 2) и осуществляют наложение эталонных наборов гармоник 14, после чего находят совпадения фактически найденных гармоник 12 эталонному набору 14. Из количества найденных совпадений выбирают те, взаимное расположение которых соответствует наличию дефекта объекта исследования. Среди выбранных гармоник, выделяют наибольшую по амплитудному значению относительно средней линии 13, которой присваивают значение амплитудного коэффициента k0 равное единице, при этом амплитудные коэффициенты kin (где: i – порядковый номер набора, n – порядковый номер гармоники в наборе) остальных сопоставленных гармоник рассчитывают пропорционально этой единице. При этом каждому набору гармоник в зависимости от его влияния на развитие дефекта, присваивают весовой коэффициент Pi (где: i – порядковый номер набора). На основании рассчитанных амплитудных коэффициентов kin вычисляют суммы этих коэффициентов  для каждого набора сопоставленных гармоник по формуле:

для каждого набора сопоставленных гармоник по формуле:

где:

– амплитудный коэффициент гармоники i-го гармонического ряда;

– амплитудный коэффициент гармоники i-го гармонического ряда;

i – порядковый номер гармонического ряда;

n – порядковый номер гармоники в пределах одного гармонического ряда.

Таким образом, числовое значение интегрального показателя степени развития дефекта I равно сумме произведений весовых коэффициентов Pi и сумм амплитудных коэффициентов  , соответственно порядковым номерам наборов. Значение интегрального показателя вычисляется по формуле:

, соответственно порядковым номерам наборов. Значение интегрального показателя вычисляется по формуле:

где:

– интегральный показатель;

– интегральный показатель;

– сумма амплитудных коэффициентов i-го гармонического ряда;

– сумма амплитудных коэффициентов i-го гармонического ряда;

– весовой коэффициент i-го гармонического ряда;

– весовой коэффициент i-го гармонического ряда;

i – порядковый индекс гармонического ряда.

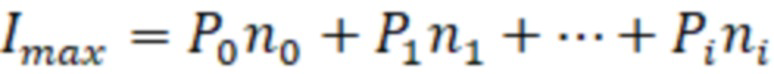

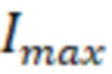

Для вычисления максимального значения интегрального показателя необходимо вычислить сумму произведений весовых коэффициентов каждого набора гармоник в портрете и числа гармоник в каждом наборе портрета.

где:

– максимальное значение интегрального показателя для определенного портрета дефекта;

– максимальное значение интегрального показателя для определенного портрета дефекта;

– сумма амплитудных коэффициентов i-го гармонического ряда портрета;

– сумма амплитудных коэффициентов i-го гармонического ряда портрета;

– весовой коэффициент i-го гармонического ряда портрета;

– весовой коэффициент i-го гармонического ряда портрета;

i – порядковый индекс гармонического ряда портрета.

Значение интегрального показателя в результате вышеуказанных вычислений будет выражено в абсолютной величине, но наличие максимального значения данного показателя позволяет выразить степень развития дефекта в долях от  (для удобства, это значение может быть представлено в процентах).

(для удобства, это значение может быть представлено в процентах).

Скорость развития дефекта определяют по увеличению числового значения интегрального показателя I с течением времени, посредством мониторинга состояния объекта после выявления дефекта путем периодического перерасчета интегрального показателя I на этапе зарождения дефекта 17, а также определения отношения рассчитанных значений интегрального показателя I к приращению времени T. Определение скорости развития дефекта позволяет выделить этапы развития с течением времени на графике, посредством чего локализовать этап критического развития дефекта 18, на котором необходимо выполнить ремонт в целях предупреждениях выхода оборудования из строя и полной остановки, что поможет получить максимальную наработку от данного оборудования.

Заявляемый способ используется при вибродиагностике особо ответственного промышленного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЛЯ ОБНАРУЖЕНИЯ ЗАРОЖДАЮЩИХСЯ ДЕФЕКТОВ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ | 2021 |

|

RU2783616C1 |

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| Способ вибродиагностики возникновения зарождающихся дефектов в отдельных узлах механизмов | 2021 |

|

RU2769919C1 |

| Способ контроля технического состояния механизмов | 2021 |

|

RU2765336C1 |

| Способ контроля технического состояния механизмов | 2019 |

|

RU2726270C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАЛИЧИЯ ДЕФЕКТОВ УЗЛОВ И АГРЕГАТОВ АВТОМОБИЛЯ В РЕАЛЬНОМ ВРЕМЕНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2547504C1 |

| СПОСОБ МУЛЬТИФУНКЦИОНАЛЬНОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2019 |

|

RU2728485C1 |

| Способ контроля технического состояния подшипников качения | 2015 |

|

RU2623177C2 |

| Способ диагностирования технического состояния подшипников качения по анализу сигналов вибрации | 2024 |

|

RU2831926C1 |

Изобретение относится к вибродиагностике промышленного оборудования и касается степени и скорости развития выявленного дефекта в процессе вибродиагностики работающих промышленных механизмов. Степень развития зарождающегося дефекта определяют путем присвоения значений амплитудных коэффициентов соответствующим частотам, полученным при совпадении локальных максимумов с эталонными, образующих наборы частот. При этом каждому набору, в зависимости от его влияния на развитие дефекта, присваивают весовой коэффициент, после чего определяют степень развития дефекта как значение интегрального показателя. Причем скорость развития дефекта оценивают по увеличению числового значения интегрального показателя в результате периодических многократных определений его значений. Достигается повышение достоверности и точности результатов вибродиагностики. 3 ил.

Способ вибродиагностики для определения степени и скорости развития зарождающихся дефектов промышленного оборудования, заключающийся в измерении вибрационных ускорений, преобразовании их в прямые автоспектры и спектры огибающей высокочастотной составляющей сигналов виброускорений, выделении в них локальных максимумов и сравнении их с максимумами на предварительно заданных эталонных автоспектрах и спектрах огибающей, формирование которых осуществляют путем определения частот, образующих набор, соответствующий каждому дефекту, о наличии которых на этапе вибродиагностирования судят по совпадению выделенных на спектрах локальных максимумов и эталонных частот, отличающийся тем, что степень развития зарождающегося дефекта определяют путем присвоения значений амплитудных коэффициентов соответствующим частотам, полученным при совпадении локальных максимумов с эталонными, образующих наборы частот, при этом каждому набору, в зависимости от его влияния на развитие дефекта, присваивают весовой коэффициент, после чего определяют степень развития дефекта как значение интегрального показателя I, определяемое из соотношения:

где:

- интегральный показатель;

- интегральный показатель;

- сумма амплитудных коэффициентов i-го набора частот;

- сумма амплитудных коэффициентов i-го набора частот;

- весовой коэффициент i-го набора частот;

- весовой коэффициент i-го набора частот;

i - порядковый индекс набора частот,

а о скорости развития дефекта судят по увеличению числового значения интегрального показателя в результате периодических многократных определений его значений.

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| JP 2003528292 А, 24.09.2003 | |||

| US 20100280772 А1, 04.11.2010 | |||

| CN 111412978 А, 14.07.2020 | |||

| СПОСОБ МУЛЬТИФУНКЦИОНАЛЬНОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2019 |

|

RU2728485C1 |

Авторы

Даты

2022-06-21—Публикация

2022-01-16—Подача